Дробление металла что это

Обновлено: 06.07.2024

Дробилкой, как известно, называют любое оборудование предназначенное для дробления, то есть механического воздействия на твердые материалы с целью их разрушения и получения в результате кусков меньшего размера. Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов в том числе и дробилки, включая щековые дробилки.

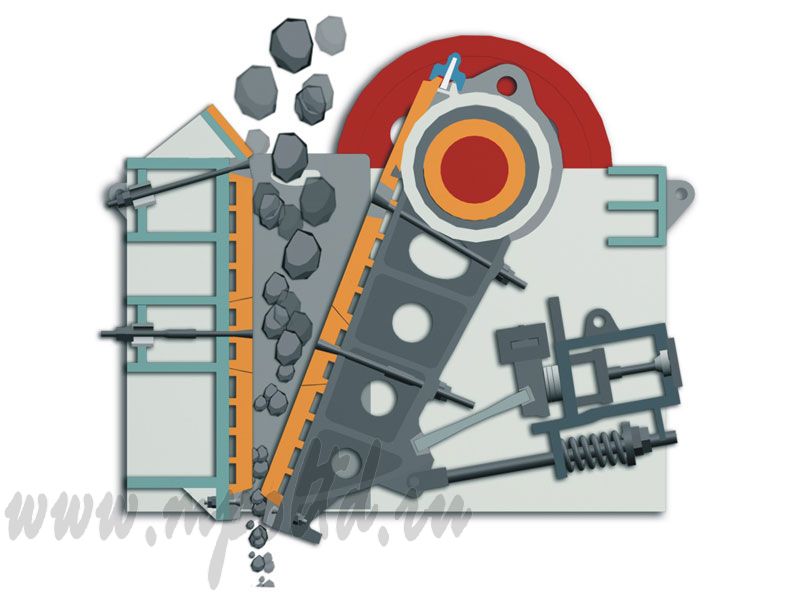

Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе - дробильное оборудование или дробилки. В этом материале речь пойдет о щековых дробилках — это такие дробилки, которые для разрушения материала используют сжатие между специальными плоскими поверхностями, называемыми щёками.

Одна дробящая поверхность при этом неподвижная, а дробление происходит за счет приближения подвижной щеки к неподвижной. Дробящие поверхности при этом располагаются под небольшим углом друг относительно друга и сбли-жаются в нижней части.

Подвижная дробящая поверхность щековой дробилки совершает возвратно-поступательные движения, тем самым попеременно уменьшая или увеличивая зазор между щеками, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал.

Крупные куски измельчаемого материала подаются в рабочее пространство между щеками дробилки при сжимающей нагрузке, при приближении подвижной щеки к неподвижной дробятся на более мелкие. Во время отвода подвижной щеки от неподвижной уже измельченные куски дробимого материала опускаются вниз, а более крупные куски, остающиеся выше, в свою очередь опускаются на освободившееся место и повторно измельчаются при следующем цикле приближения подвижной щеки. Регулируя ширину зазора между щеками и частоту их сближения можно влиять на конечную крупность раздробленного материала на выходе и расход измельчаемого продукта.

Таким образом щековые дробилки относятся к группе машин с прерывным нажатием и свободной разгрузкой под влиянием силы тяжести продуктов дробления.

Назначение щековых дробилок.

Щековые дробилки это универсальные машины для дробления материалов. Применяется для дробления горных пород любой прочности, шлаков, а так же некоторых металлических материалов.

В технологических процессах горной промышленности щековые дробилки применяют в основном при крупном (1500-350 мм) и среднем (350-100 мм) дроблении руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых.

Максимальная степень дробления материалов в щековых дробилках достигает восьми. Но обычно все же этот показатель меньше, например в условиях цементного производства щековые дробилки работают при степенях дробления от 3 до 6, на горно-обогатительных комбинатах и обогатительных фабриках ближе к 3-м. Материал в щековые дробилки может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч/т.

Из-за особенностей процесса дробления в щековой дробилке, конечный продукт может содержать в своем составе от 25 до 50% пластин и лещадных зерен. Если технологический процесс включает высокие требования к форме получаемых зерен, то щековые дробилки стоит использовать только на предварительной стадии дробления. Окончательную доводку готового продукта необходимо производить на конусных или роторных дробилках.

Основные достоинства щековых дробилок: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, они пригодны для дробления вязких и глинистых руд.

Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок.

Щековые дробилки не применяются для разрушения вязкоупругих материалов, таких как древесина, полимеры, определенные металлические сплавы.

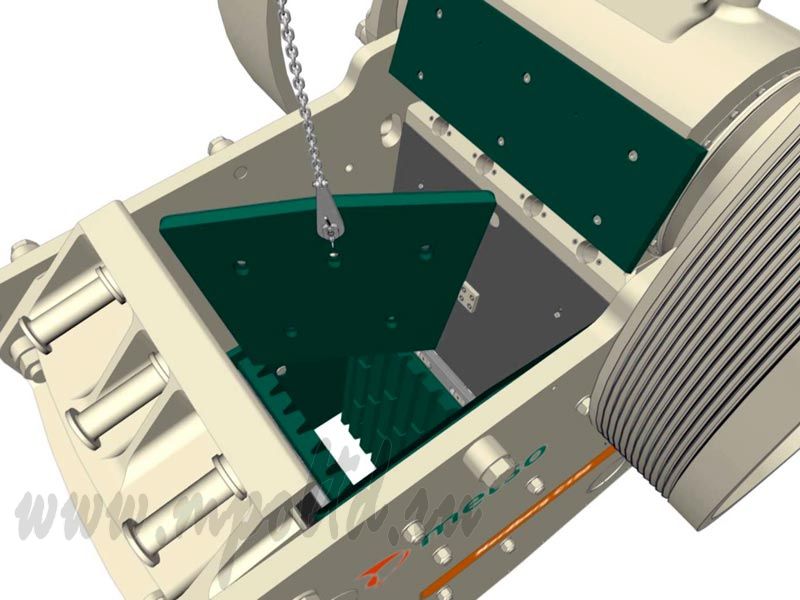

Конструкция щековых дробилок.

Теперь поговорим подробнее о конструктивных особенностях щековых дробилок. Несмотря на большое многообразие конкретных конструктивных особенностей, большинство современных щековых дробилок произведены на основе схем, разработанных более 100 лет назад. В СССР щековые дробилки выпускались согласно ГОСТ 7084-85, в России по ГОСТ 27412-93.

Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в форме клина, она образована двумя дробящими поверхностями, так же называемыми "щеками". Одна из щек дробилки неподвижная, а вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что последняя совершает качающееся движение.

Материал, подлежащий дроблению подается в камеру дробления сверху. Благодаря клинообразной форме камеры дробления куски материала изначально располагаются по высоте камеры в зависимости от их крупности сверху вниз.

Вал шатуна приводится во вращение через клиноремённую передачу от электрического двигателя или дизеля. В процессе сближения щек, на ходе сжатия, куски материала дробятся, при отходе подвижной щеки (холостой ход) раздробленные куски продвигаются вниз под действием силы тяжести. Как только размеры кусков достигают заданного значения (уменьшаются до размера выходного отверстия) они покидают камеру дробления, а на их место опускаются более крупные куски. Затем цикл повторяется.

Конструкция подвижной щеки предусматривает возможность регулировки положения нижнего края по горизонтали. Таким образом осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки. Боковые стенки камеры дробления щековой дробилки в процессе дробления не участвуют.

Конструкция щековой дробилки должна обеспечивать:

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании недробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма щековых дробилок.

Все они могут быть разделены на две большие группы:

- ЩДП - щековая дробилка с простым движением щеки, траектории движения точек подвижной щеки которой представляют собой прямые линии или части дуги окружности. Основным методом разрушения кусков в ЩДП является раздавливание.

- ЩДС - щековая дробилка со сложным движением щеки, траектория движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Основным методом разрушения кусков в ЩДС является раздавливание и истирание.

- ЩДС-I - щековая дробилка с отношением длины приемного отверстия к его ширине более 1,6.

- ЩДС-II - щековая дробилка со сложным движением щеки и с отношением длины приемного отверстия к его ширине до 1,6.

У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки.

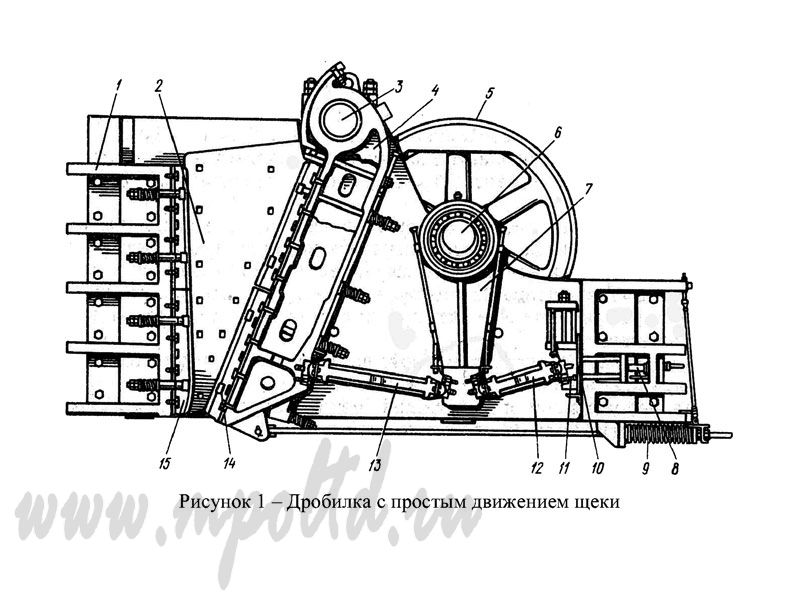

Дробилки с простым движением подвижной щеки (ЩДП).

![Дробилки с простым движением подвижной щеки (ЩДП).]()

Дробилка с простым движением подвижной щеки устанавливается на станине, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала. На эксцентричной части вала подвешивается шатун. В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке. Щека получает маятниковое движение с центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты.

Ширину выходной щели регулируют путем установки между упором и задней стенкой станины дополнительных прокладок различной толщины, системой клиньев на винтах или заменой задней распорной плиты более длинной или короткой.

Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород и сравнительно малый износ дробящих плит. Недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции.

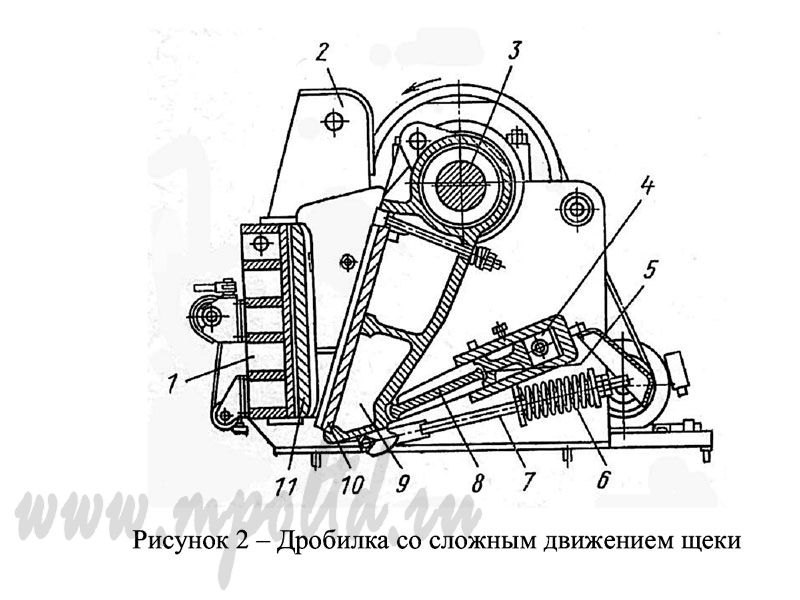

Дробилки со сложным движением подвижной щеки (ЩДС).

![Дробилки с простым движением подвижной щеки (ЩДП).]()

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию.

Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки.

Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Заключение.

Основным направлением совершенствования щековых дробилок является выбор наилучших конструктивных параметров, например отношения высоты рабочего пространства к ширине приёмного отверстия. Для лучших щековых дробилок эта величина составляет 2,25-2,5 : 1 против 2 : 1 до модернизации. Совершенствование геометрических форм футеровочных плит, а также устройства приводного механизма, позволяющего осуществлять плавный запуск щековой дробилки и предохранение её от поломки при прохождении недробимых тел или при переполнении дробилки рудой.

В разработке и новый перспективный тип щековых дробилок — вибрационные. Привод таких дробилок выполнен в виде самосинхронизирующих дебалансных вибраторов. Основное преимущество вибрационных щековых дробилок — высокая степень дробления (более 10), а также снижение расхода электроэнергии.

Кроме производства специалисты завода нестандартного оборудования "Машинопромышленное объединение" осуществляют техническое диагностирование. Комплекс работ по техническому диагностированию щековых дробилок включает в себя определение технического состояния конструкций, определение пригодности его элементов к дальнейшей эксплуатации.

Дробилки для металлолома и способы дробления лома

![дробилка металлолома]()

Исходное для последующего переплава сырьё состоит не только из фрагментированных частей стального металлолома, но и из чугуна. Перед загрузкой чугунных чушек, стружки и пр. исходных компонентов, их следует раздробить на мелкие части, удобные для загрузки в плавильный агрегат. С этой целью применяется специальное оборудование – дробилки (иногда называемые также шредерами).

Разновидности и конструкция

Для дробления металлолома используется оборудование следующих принципов действия:

- Молотковым (применение ограничивается только хрупким ломом – чугуном, литьевым алюминием, высококремнистыми литейными бронзами и т.п.);

![молотковая дробилка]()

- Роторным, при котором измельчение производится ротационных действием вращающихся рабочих органов;

- Шнековым, где дробление выполняется при истирании одних частиц металлолома о другие (применяется только для мягких металлов);

- Ножевым, в процессе которого выполняется разрезание смежных фрагментов сырья подвижными ножами;

![Ножевая дробилка]()

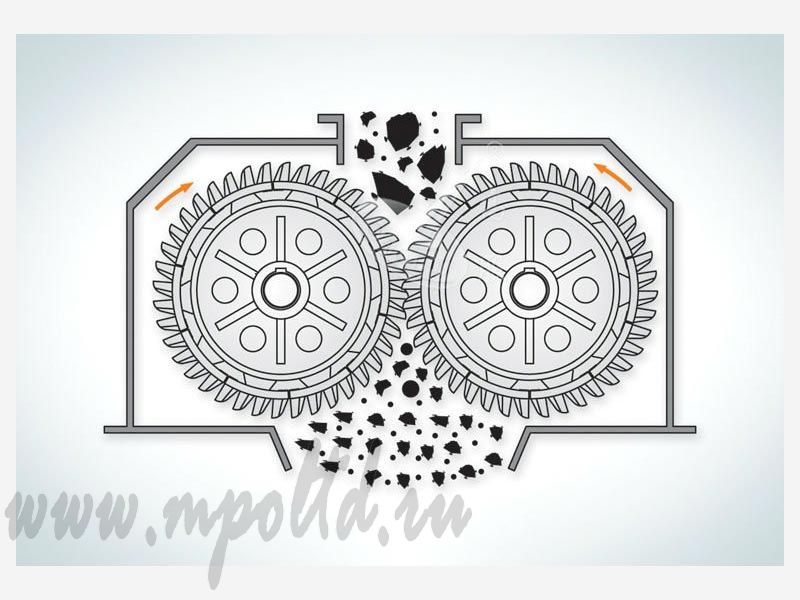

- Валковым, где разрушение металлолома происходит вследствие динамического нажатия на поверхность материала.

![Валковая дробилка]()

Применение любого типа дробилок для получения исходного к последующей плавке сырья ограничено чистотой загружаемых отходов, поскольку их разнородность (разная плотность, хрупкость/пластичность, и пр.) не только исключает последующую качественную выплавку, но и приводит к ускоренному износу дробильного инструмента. Поэтому после дробления отходы следует подвергать механической сепарации – по плотности или вязкости. В настоящее время наиболее эффективным способом отделения материалов после дробления является способ их последующей криогенной обработки.

Все способы дробления отличаются низкой стойкостью инструмента, который претерпевает повышенные нагрузки трения. Ввиду этого при измельчении стальных отходов применяют преимущественно установки на базе башенных/ эстакадных копров, либо применяют дробление взрывом.

Видео – “поедатель” машин или дробилка для металлолома в действии

Копровое дробление металлолома

Способ пригоден для дробления как чугунного, так и стального лома, особенно крупногабаритных его фрагментов, которые невозможно разместить в рабочем пространстве скрапных ножниц. Копровые дробильные машины могут быть стационарными и передвижными, а их основные технические характеристики составляют:

- Масса бабы копра, т – 1…15.

- Производительность процесса дробления, т/ч – 2…8.

- Высота опускания бабы, м – 7…33.

- Скорость подъёма бабы копра, м/мин – 21…37.

- Скорость перемещения установки, м/мин – 14…43.

Дробильный агрегат на базе копра эстакадного типа состоит из следующих узлов:

- Копровой бабы, которая монтируется на управляющем электромагните;

- Мостового крана, к крановой тележке которого прикрепляются стропы с дробильным приспособлением;

- Второго мостового крана, при помощи производится загрузка сырья, подлежащего дроблению;

- Шабота, который гасит динамические нагрузки от ударов бабы;

- Опорного фундамента;

- Защитных стенок, в которых предусматриваются одно или несколько загрузочных окон (для копров малой производительности в качестве материала защитных стенок используется толстолистовая сталь, в остальных случаях – железобетон марки от В 30).

Дробление выполняется в следующей последовательности. Исходное сырье доставляется на площадку для боя, после чего загрузочные окна закрываются, и бойным мостовым краном производится опускание копровой бабы. Он же осуществляет выдачу раздробленного лома из рабочей зоны копра. Для производительности копрового измельчения имеет значение рабочая поверхность бабы – она должна быть плоской, а сама деталь, с целью снижения потерь на трение при опускании, выполняется каплевидной формы. Изготавливают бабы из высоковязкой конструкционной стали, которая содержит повышенный процент марганца.

Дробление металлолома взрывом

Копровый метод дробления непригоден для особо негабаритных фрагментов металлолома, а также лома, весом более 1.5…2 т. Кроме того, недостатком копрового способа считается его относительно невысокая производительность (не более 6…7 тыс. кг в час). В таких случаях обустраиваются участки для взрывного измельчения металлолома.

Хотя этот способ требует усиленных мер безопасности, зато позволяет производить дробление практически любых по форме и массе фрагментов исходного сырья.

В основном, такой метод применяется сразу при демонтаже металлоконструкций, преимущественно в западных странах. Например, в США очень распространен демонтаж металлических конструкций с помощью взрыва, где в конструкцию сразу закладывается взрывчатка в места, заранее просчитанные.

В ином случае – такое дробление практически нигде не применяется, но такой способ, тем не менее, существует, поэтому мы должны о нем сказать. Для взрывного дробления готовят бронированную яму, которая снабжается массивной и прочной крышкой. Расчёты размеров оборудования производят особенно тщательно, учитывая следующие факторы:

- Мощность взрывчатого вещества;

- Габариты ямы;

- Требуемую производительность;

После загрузки лома крышку тщательно закрывают, затем через отверстия в ней вводят вовнутрь подвесной заряд, и при помощи электродетонатора подрывают его. Энергия взрыва, равномерно распределяясь во все стороны, производит измельчение металлолома. В качестве взрывчатых веществ используют ТНТ, гексоген, а также их смеси.

Взрывчатый способ позволяет лишь измельчить особо крупные фрагменты лома, а последующее его дробление выполняется уже копровым методом.

Сепарация металлолома – технологии и оборудование

![сепараторы для металлолома]()

При переработке цветного и комбинированного металлолома в большинстве случаев предварительно требуется отделить один металл в разделяемой конструкции от другого. Такой процесс называется сепарацией; на крупных предприятиях системы Вторчермета наличие подобной услуги значительно увеличивает деловую привлекательность предприятия.

Магнитная технология сепарирования металлолома

Разделение материалов может быть произведено мокрым или сухим способом. В первом случае используются магнитостатические или гидравлические свойства жидких рабочих сред, во втором применяются пневматические или электромагнитные методы.

Видео – Магнитный сепаратор для сортировки металлолома ENERPAT

Ввиду своей универсальности чаще других применяется магнитная сепарация, при которой используются различное отношение металлов к наводимым в зоне отделения магнитным полям, которые создаются электромагнитом.

Действие магнитного сепаратора заключается в следующем. В полюсных наконечниках действует неравномерное по зоне магнитное поле (обеспечивается различными габаритными размерами и площадью наконечников). Подлежащее сепарации сырьё при помощи вибролотков непрерывно подаётся в регулируемый зазор между наконечниками, в котором вращается сепарирующий барабан. В зависимости от направления его вращения, слева или справа от него устанавливается разделительная призма, которая отделяет материал, падающий под действием собственного веса (немагнитные материалы), либо отклоняющийся в сторону в результате воздействия магнитных сил.

![Магнитный сепаратор]()

Конструктивное исполнение такого агрегата может быть разным. Например, для массивных фрагментов применяется вертикальное магнитное сепарирование, для более лёгких – горизонтальное, Эффективность способа определяется размерами полюсных наконечников.

Магнитный сепаратор использует совместное действие следующих силовых факторов:

- Силы тяжести;

- Центробежных сил, возникающих при вращении барабана;

- Сил трения при перемещении среды.

При этом равнодействующая всех механических сил должна быть по модулю меньше, чем электромагнитных, а по вектору – направлена в противоположную сторону.

Видео – Переработка лома металлов и сепарации железа

Конструкции магнитных сепараторов

Для дробления и последующего фрагментирования лома цветных металлов (комбинированных кабелей, проводной продукции, поршней и пр.) применяют технологию вертикального сепарирования. При этом в качестве подающего органа можно использовать либо ленточный конвейер, либо вибролоток (последний применяют для отделения мелкогабаритного металлолома).

Сам сепаратор электромагнитного типа состоит из следующих узлов:

- Токосьёмного корпуса.

- Захватного барабана.

- Подшипникового узла с валом.

- Привода.

- Редуктора.

Электромагнитные секции закрепляются стационарно на барабане. Эффективность сепаратора такого типа зависит от размеров отделяемых частиц, плотности их транспортировки, ёмкости вибролотка и магнитных свойств сепарируемых материалов.

Более эффективным вариантом электромагнитного сепаратора являются устройства, которые устанавливаются у подвесных конвейеров стационарно, причём либо перпендикулярно продольной оси конвейера, либо под углом к ней. Такие сепараторы целесообразно устанавливать перед зоной разгрузки сырья, поскольку там его насыпная плотность минимальна.

Недостаток сепараторов рассмотренной конструкции – его большие габаритные размеры, что усложняет текущее обслуживание и уход за агрегатом. Более компактными являются магнитные сепараторы барабанното типа. Они состоят из следующих узлов:

- Загрузочного вибробункера (при использовании бункера традиционной конструкции далее в схему приходится встраивать вибрационное устройство).

- Направляющего лотка со сменными соплами.

- Барабана, снабжённого разделительными гребнями со встроенными электромагнитами.

- Вентиляционной системы, которая производит отсос пыли, образующейся в процессе сепарации.

- Воронок-разделителей магнитной и немагнитной фракций лома.

Современные модели магнитных сепараторов обеспечивают качественное разделение частиц размером от 10…20 мм.

Прочие способы сепарации металлолома

На силовом взаимодействии электромагнитного поля с частицами, имеющими различную электропроводность, основан метод динамической сепарации. Кроме собственно сепаратора, устройства такого типа дополнительно содержат:

- Стальной грохот, производящий предварительное разделение фрагментов по их весу;

- Блок отделения магнитных частиц;

- Дополнительный ленточный конвейер, который удаляет сепарированные частицы из установки.

Электродинамический сепаратор может наводить электромагнитное поле двух видов: вращающееся или бегущее от приводного двигателя (как постоянное, так и переменное, в зависимости от конструкции применяемых магнитов). Среди устройств первого вида наибольшее распространение получили сепараторы роторного типа, причём привод ротора является независимым от остальных узлов агрегата. Во втором случае используются ленточные сепараторы, где разделение выполняется при помощи барабанного ротора, являющегося частью приводной звёздочки конвейера.

Остальные способы сепарации – пневматический, электрический и пр. – применяются редко, поскольку отличаются меньшей эффективностью и универсальностью.

Измельчение твёрдых сплавов

![измельчение твердых сплавов]()

В процессе утилизации металлообрабатывающего инструмента часто приходится решать проблему дробления фрагментов из твёрдого сплава. Обычные шаровые мельницы для этого непригодны из-за высокой твёрдости данных материалов. Между тем предварительное измельчение твёрдых материалов необходимо, поскольку в противном случае их вторичная переработка (а особенно – твёрдых сплавов) трудноосуществима, а то и невозможна.

Состав и характеристики твёрдых сплавов

Дробление твёрдых сплавов – это процесс получения шарообразных частиц из цельной заготовки. В практике переработки лома чаще приходится иметь дело со следующими марками твёрдых сплавов (см. таблицу):

Марка твёрдого сплава Химический состав, % Твёрдость. HRA Предел прочности на изгиб, МПа Плотность, г/см 3 Карбид вольфрама WC Кобальт ВК8 92 8 89…90 1400 14,5…15,5 ВК15 85 15 87…88 1650 13,8…14,0 ВК20 80 20 86,5…87 2100 14,5…14,8 ВК30 70 30 65…86 1900 14.6…15,1 Понятно, что при таких прочностных характеристиках никакой стальной инструмент с измельчением твёрдых веществ не справится. Дело осложняется ещё и тем, что такие сплавы чрезвычайно хрупки, поэтому контактный способ измельчения будет сопровождаться разлетом осколков инструмента в разные стороны, и, тем самым, способствовать заклиниванию подвижных частей дробильного оборудования.

![производство твердых сплавов]()

Измельчение твердых сплавов необходимо для производства и спекания новых сплавов

Твердосплавная технологическая оснастка редко имеет размеры, превышающие 120…150 мм (исключение составляют только твердосплавные валки). Поэтому её измельчение выполняется с применением высокоэнергетических методов обработки. Изношенные валки из твердых сплавов предварительно разрушают ударами копрового молота, а далее также подвергают электрофизической обработке.

Технология дробления твёрдых сплавов

![Твердый сплав, готовый к дроблению]()

Твердый сплав, готовый к дроблению

Используются два варианта, которыми возможно дробление твёрдых тел: при помощи нестационарного электрического разряда (так действуют электроискровые и электроимпульсные станки), либо стационарным дуговым разрядом, подобным сварочному. Иные, в частности, механические процессы и аппараты измельчения твёрдых материалов непригодны.

Более массивные изделия дробят электродуговым разрядом, производительность процесса при этом достигает 25000…30000 мм 3 /мин.

Для электроискрового/электроимпульсного дробления используют следующие технологические режимы:

- Мощность генератора импульсов, кВт – 8…12.

- Скважность импульсов, мкс – 100…10000.

- Частота импульса, Гц – 50…1000.

- Рабочая жидкость – масло «Индустриальное 20» + керосин осветительный в пропорции 1:1.

![электроимпульсное дробление]()

С ростом технологической мощности процесса эффективность дробления увеличивается, и достигает 30…150 мм/мин. При этом одновременно растут размеры частиц твёрдого сплава – до 1…3 мм, и изменяется их конфигурация, однако для конечного результата это несущественно. Это – медленное измельчение твёрдых материалов. При дроблении твёрдого сплава электродуговым разрядом размеры частиц увеличиваются, и их удаление из зона обработки производится путём прокачки диэлектрика под повышенным давлением.

Оборудование и последовательность процесса дробления

Практическое распространение на предприятиях, которые занимаются утилизацией твёрдых сплавов, получили следующие виды станков-дробилок твёрдых сплавов для их последующей утилизации:

- Электроискровые, с поступательно или вращательно движущимся электродом- инструментом. Например, модель 4Б611 – переносная, используется для дробления твёрдосплавных изделий размерами до 50×50× 50 мм, при скорости дробления до 15 мм/мин. В качестве стационарного станка применяется модель 4В611, где можно дробить твёрдый сплав размерами до 100×100× 100 мм, при скорости до 30 мм/мин. Это считается медленным измельчением твёрдых материалов;

- Электродуговые станки типа «Дуга-8Г», которыми можно выполнять разделку твёрдосплавных фрагментов размерами в плане до 300× 300 мм. При напряжении на дуге 20…25 В, прямой полярности тока и его силе до 1000 А, скорость дробления доходит до 60…80 мм/мин.

Дробление твёрдых сплавов происходит следующим образом. Подлежащая дроблению заготовка помещается в ванну с жидким диэлектриком, где закрепляется на рабочем столе станка. В столе имеются отверстия для удаления частиц твёрдого сплава. После включения установки профилированный (или непрофилированный) электрод касается поверхности заготовки. В этом месте происходит пробой межэлектродного промежутка и начинается процесс электроэрозии. Шаровидные частицы твёрдого сплава скапливаются на дне ванны, откуда откачиваются насосом в специальный бункер, и там высушиваются.

В качестве электрода-инструмента используется медь или латунь (для электроискровых станков), либо графит – для электродуговых. Поскольку частицы твёрдого сплава покрыты тонкой углеводородной плёнкой, после измельчения требуется ещё обезжиривающая обработка дробленых фракций твёрдого сплава.

![порошок твердого сплава]()

Порошок твердого сплава

Дробление твёрдых сплавов профилированным электродом-инструментом применяют для измельчения крупных фрагментов. Для особо габаритных заготовок процесс выполняют в две стадии: вначале непрофилированным электродом заготовку разрезают на несколько более мелких, а затем к ним применяют технологию дробления, которая была описана ранее. Поскольку весь шлам откачивается из ванны с диэлектриком, то потери сырья при измельчении твёрдых сплавов практически отсутствуют.

Дробление в процессе переработки полезных ископаемых и немного о дробилках.

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК'ов. Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе - дробильное оборудование или дробилки. В этом материале речь пойдет об общих принципах.

Дробилка это специальное оборудование, предназначенное для измельчение минерального сырья и различных твёрдых материалов.

Процессы дробления и измельчения.

Дробление — процесс разрушения крупных твердых элементов, например кусков руды или угля с целью уменьшения их размеров до заданных, обеспечения определенного гранулометрического состава фракций. Так же в результате дробления происходит раскрытие зерен минерала до заданной степени.

Дробление крупнокускового материала на более мелкий происходит под действии внешних сил. Для того чтобы произошло разрушение исходный материал в процессе дробления сжимают, растягивают, изгибают или обеспечивают сдвиг одной части относительно другой. В результате такого воздействия происходит разрушение исходного материала в слабых местах структуры имеющих дефекты.

Разрушение произойдет после того, как будет достигнут и превышен предел прочности материала от напряжений, возникающих при упругих деформациях. Как известно предел прочности это такое значение напряжения, при превышении которого материал разрушается практически мгновенно.

![Дробление в процессе переработки полезных ископаемых и немного о дробилках.]()

В зависимости от предела прочности при сжатии или раздавливании полезные ископаемые подразделяют на четыре группы:

- мягкие полезные ископаемые (уголь, сланец), у которых разрушающее напряжение на сжатие < 100 кг/см2;

- полезные ископаемые средней твердости (песчаники, известняки) - 100. 500 кг/см2;

- твердые полезные ископаемые (гранит, мрамор) - 500. 1000 кг/см2;

- очень твердые полезные ископаемые (руды цветных и редких металлов) > 1000 кг/см2.

Дробление - это наука.

В первую очередь она пытается дать ответ на вопрос о количестве работы, требуемой для получения результата. Теория дробления позволяет описать процессы дробления, происходящие в дробилках различных типов и рассчитать для производителей их основные параметры — мощность двигателя, производительность, наибольшие усилия дробления. Наиболее важные для дробления характеристики материала — его прочность и дробимость, т.е. способность делиться при ударе на части различных размеров и форм.

В общем, как с точки зрения конечного результата, так и процессов происходящих во время дробления современные дробилки подразделяются на машины крупного дробления (размер на выходе 100-350 мм), среднего дробления (размер 40-100 мм) и мелкого дробления (5-40 мм). Если в требуется получить фракцию конечного продукта менее 5 мм, то эти процессы относятся к истиранию.

При этом при крупном дроблении, когда приращение поверхности достаточно мало работу необходимую для дробления определяют по гипотезе Кирпичёва, согласно которой работа требуемая для деформации куска пропорциональна изменению его первоначального объёма.

При среднем дроблении в основу расчетов кладется гипотеза Бонда утверждающая, что требуемая работа дробления пропорциональна среднегеометрическому приращению объёма и площади поверхности матеиала.

![Дробилка валковая - принципиальная схема]()

При мелком дроблении (измельчении, истирании) отлично работает гипотеза Риттингера о пропорциональности необходимой затрачиваемой работы для дробления увеличению площади поверхности материала.

Различные способы дробления и измельчения отличаются видом основной необратимой деформации, вызывающей разрушение материала. В соответствии с этим способы разрушения делятся на:

- Раздавливание – деформация материала наступает после достижения предела прочности на сжатие. Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей;

- Раскалывание – деформация материала наступает после достижения предела прочности на растяжение. Раскалывание преимущественно применяется для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.).

- Излом - деформация материала наступает после достижения предела прочности на изгиб.

- Срез и Истирание - деформация материала наступает после достижения предела прочности на сдвиг.

- Удар – воздействие динамических нагрузок на материал, деформация материала наступает после достижения предела прочности на сжатие, растяжение, изгиб, сдвиг.

Предел прочности материала на растяжение значительно ниже чем на сжатие, но в современной практике дробления основным разрушающим воздействием остается раздавливание. Это связано с конструктивным особенностями, определяемыми уровнем развития технологий.

Классификация процессов дробления.

По виду реализации дробления его методы делят на:

- Ручное дробление. Это трудоемкая и дорогая операция, применяется лишь в особых случаях, например при обнаружении отдельных крупных кусков породы, размер которых превышает загрузочное отверстие дробилки.

- Механическое дробление. Наиболее распространённый вид дробления, при котором к материалу прилагаются усилия от движущегося дробящего тела.

- Пневматическое, или взрывное дробление. При этом происходит разрушение материалов, за счёт энергии взрыва.

- Электрогидравлическое дробление, при котором материал погружается в воду и его разрушение производится ударной волной, от мощного электрического разряда.

- Электроимпульсное дробление специальным электрическим пробоем материала.

- Электротермическое дробление нагревом материала электрическим током и последующим тепловым или электрическим пробоем.

По способу воздействия на материал процессы дробления подразделяются на:

- Статические способы механического дробления — раздавливание, раскалывание, излом, происходящие в щёковых, конусных и валковых дробилках.

- Динамические способы дробления — удар и истирание, происходящие в роторных дробилках; раскалывание, раздавливание в стержневых дробилках - дезинтеграторах.

По крупности конечного продукта дробление делятся на:

- Крупное дробление (100-350 мм),

- Среднее дробление (40-100 мм),

- Мелкое дробление (5-40 мм),

- Измельчение, истирание (менее 5 мм).

По технологическому назначению процессы дробления подразделяются:

- Подготовительное дробление для подготовки материала к обогащению или дальнейшей переработке.

- Окончательное дробление, в результате которого получаются товарные продукты дробления, например, при выпуске сортовых углей.

- Избирательное дробление, при котором один из компонентов материала, с меньшей прочностью, под действием одинаковой нагрузки разрушается раньше и сильнее другого, более прочного.

![Дробилка конусная - общая конструкция]()

Процессы дробления могут быть в открытом или замкнутом цикле. Процесс дробления как правило идет в сочетании с предварительным грохочением, когда весь исходный материал сначала поступает на грохот, а в дробилку направляются лишь крупные куски, а остальное идет далее, не требуя дробления.

При открытом цикле дробления продукт подается в дробилку только один раз, при замкнутом цикле дробления — материал из дробилки поступает на грохот, где происходит его сортировка и крупные куски возвращаются на следующий цикл дробления, а мелкие — на дальнейшую обработку. При замкнутом цикле дробления достигается лучший результат, так как получаемый гранулометрический состав однороден, так же уменьшается расход энергии и износ частей дробилки.

В зависимости от требуемого размера готового продукта, применяют последовательно несколько этапов дробления, например при дроблении руд цветных металлов, дробление происходит 2 - 4 раза, руд чёрных металлов и угля 2 или 3 раза.

Дробилки и их конструкция.

Основная классификация дробилок производится по особенностям конструктивного исполнения рабочего органа.

- Щёковые дробилки, в которых дробление материала происходит при помощи двух прямоугольных плит (шёк). Одна из щёк или обе одновременно совершают колебательные движения.

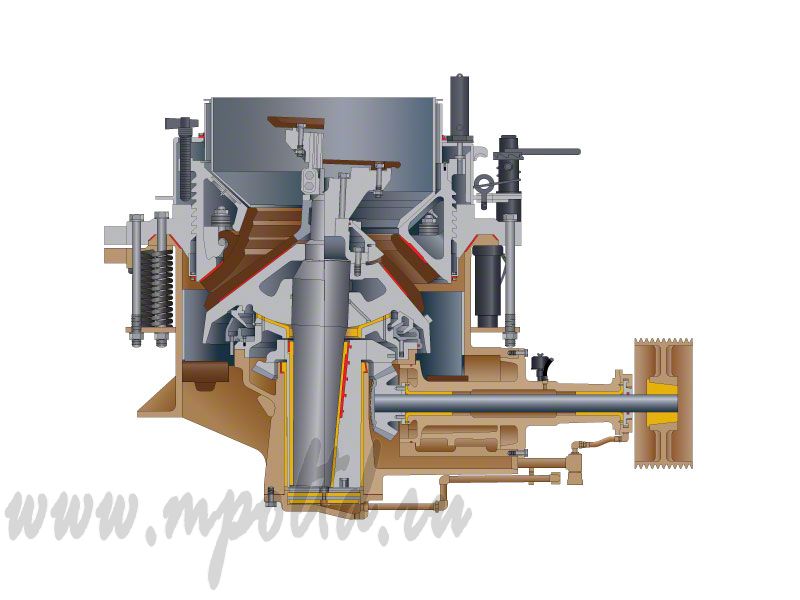

- Конусные дробилки, в которых материал для дробления проходит между двумя конусами внутренней поверхностью неподвижного и внешней поверхностью подвижного.

- Валковые дробилки, в которых материал для дробления поступает между парой цилиндрических валков или подвижным валком и плитой.

- Дробилки ударного действия, такие как роторные дробилки, молотковые дробилки. Дробление в них происходит специальными битами (молотками), закреплёнными на корпусе быстро вращающегося ротора).

- Существуют так же комбинированные дробилок оборудованные рабочими органами двух видов в одном корпусе.

![Дробилка щековая - общая конструкция]()

Каждый вид дробильного оборудования в свою очередь можно разделить на подвиды по конструктивному исполнению и особенностям устройства рабочего органа. Щёковые дробилки могут быть оборудованы простым или сложным движением щеки. Конусные дробилки оборудуются консольными или подвесными валами. Валковые дробилки могут быть одновалковые, двухвалковые, трёхвалковые и четырёхвалковые. Роторные - одно- и двухроторные.

Основа конструкции дробилки любого типа - наличие камеры дробления, которая образована главным рабочим органом, передающим энергию на дробление материала и вспомогательным, сужающимся от приёмного отверстия к выходному. Ширина приёмного отверстия дробилки должна превышать допустимый размер наибольшего куска исходного материала.

В процессе дробления материал в камере дробления непрерывно перемещается, постепенно измельчаясь и поступая в более узкую её часть. Частицы, достигшие заданного размера, выгружаются из зоны дробления через выходное отверстие.

Выбор типа дробилки зависит от типа материала и поставленных задач.

- Щёковые и конусные дробилки применяются для дробления абразивных материалов прочных и средней прочности.

- Валковые дробилки хорошо себя зарекомендовали при обработке материалов средней прочности.

- Ударные дробилки хороши для малоабразивных материалов, мягких и средней прочности.

Путь совершенствование дробилок направлен в сторону увеличения мощности, срока службы, снижения уровня шума и запылённости. Это достигается применением в их конструкции гидравлических систем защиты от поломок и регулирования размеров дробления. На современные дробилки устанавливаются системы автоматического контроля и управления режимами работы дробилок. На смену классическим механическим дробилкам постоянно разрабатываются дробилки с электрическим, термическим, взрывным и другими способами дробления.

Завод нестандартного оборудования "Машинопромышленное объединение", имея высококвалифицированные кадры и огромный опыт всегда готов прийти на помощь на любом этапе эксплуатации и обслуживания дробильного оборудования различных конструкций. Более подробно о дробилках определенных конструкции будет написано в следующих наших статьях. О некоторых дробилках, которые мы производим читайте в разделе нашего сайта ИЗГОТОВЛЕНИЕ ДРОБИЛОК

Читайте также: