Дуговая резка металлов и их сплавов

Обновлено: 16.05.2024

Дуговая резка металлов может выполняться металлическим плавящимся, электродом, угольным электродом и неплавящимся вольфрамовым электродом.

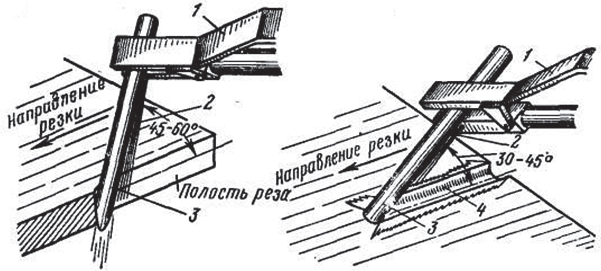

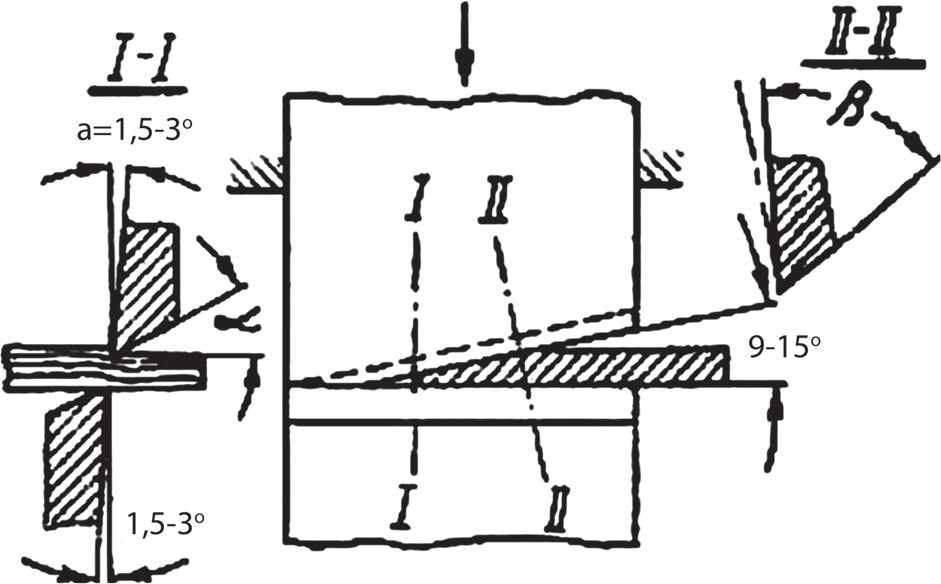

Дуговая резка металлическим электродом Данный способ резки заключается в том, что сила тока устанавливается на 30-70% больше, чем при сварке; в результате чего металл проплавляется мощной электродугой. Электрическая дуга зажигается у начала реза на верхней кромке и в процессе резки дугу перемещают вниз вдоль разрезаемой кромки, как показано на рис. 91.

Образующиеся капли расплав ленного металла выталкивают

металлическим электродом козырьком покрытия электрода.

Рис. 91. Схема резки металлическим электродом.

Козырек электрода при этом служит еще изолятором от замыкания на металл.

Основной недостаток этого способа резки — малая производительность и низкое качество реза.

Режимы резки плавящимся электродом

Режимы ручной дуговой резки стали металлическим плавящимся электродом имеются в табл. 30.

Режимы резки

Скорость к/ч

Дуговая резка угольный электродом

При данном способе резки разделение металла достигается путем выплавления его вдоль линии раздела. Способ применяется для резки чугуна и цветных металлов. Сталь этим способом режут, если не требуется обеспечить точные размеры, а ширина и качество реза не имеют значения.

Резка этим способом выполняется сверху вниз, причем должен соблюдаться некоторый угол наклона оплавляемой поверхности к горизонтальной плоскости. Это необходимо для облегчения вытекания металла. Резку ведут на постоянном или переменном токе.

В табл. 31 дан пример режима резки стали угольным электродом.

Дуговая резка вольфрамовым (неплавящимся) электродом производится в защитной среде аргона. Этот вид резки применяется редко. В основном используется при обработке легированных сталей или цветных металлов.

Режимы резки стали угольным электродом

Сущность способа состоит в том, что для резки на электроде создается повышенный ток (на 20-30% выше, чем при сварке) и металл проплавляют насквозь.

Таблица 31

Толщина разрезаемой

Диаметр электрода.

Режим резки

Сущность этого способа резки заключается в том, что металл сначала расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается.

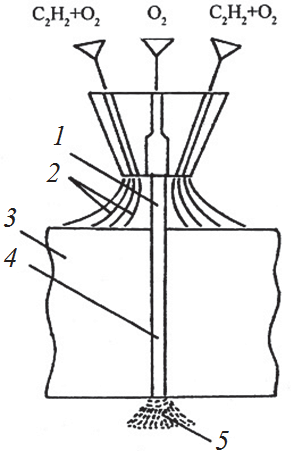

Схема кислородно-дуговой резки изображена на рис. 92.

Существует несколько способов кислородно-дуговой резки, один из них — способ резки при помощи стальных трубчатых электродов.

При этом методе кислородно-дуговой резки металл нагревается электрической дугой, возбуждаемой между обрабатываемым изделием и трубчатым электродом. Струя кислорода подается через отверстие трубки и, попадая на нагретую поверхность металла, окисляет его по всей толщине.

Электродами при данном способе служат трубки из низкоуглеродистой или нержавеющей стали (наружный диаметр — 5-7 мм, диаметр отверстия — 1-3,5 мм). Наружная поверхность электрода имеет специальное покрытие для предохранения его от замыкания на обрабатываемый металл при перемещении и опирании.

Еще одна разновидность кислородно-дуговой резки — резка угольным электродом.

Рис.92. Схема оборудования поста для кислородно-дуговой резки стальным стержневым электродом: 1 — сварочной трансформатор, 2— регулятор, 3 — рубильник, 4— провода, идущие к держателю, 5 — электрододержатель. 6— электрод, 7 — резак РГД-1-56, 8— кислородный шланг, 9 — баллон с кислородом, 10 — редуктор

Сущность этого способа резки заключается в том, что металл расплавляется дугой, возбуждаемой между изделием и угольным электродом. Удаление металла производится струей сжатого воздуха.

Схема воздушно-дуговой резки изображена на рис. 93.

Рис. 93. Схема процесса воздушно-дуговой резки: 1 — резак, 2 — воздушная струя, 3 — канавка, 4 — электрод угольный

Воздушно-дуговая резка производится на постоянном токе обратной полярности. Это вызвано тем, что при дуге прямой полярности металл нагревается на слишком широком участке и удаление металла затруднено. Иногда применяют и переменный ток.

Для воздушно-дуговой резки применяются специальные резаки двух разновидностей: с кольцевым расположением воздушной струи и с последовательным расположением. В резаках с последовательным расположением воздушной струя относительно электрода сжатый воздух обтекает его только с одной стороны.

Для воздушно-дуговой резки применяются угольные или графитовые электроды с круглой или пластинчатой формой.

Величина тока при воздушно-дуговой резке определяется по формуле:

где I — сила тока;

Д — диаметр электрода;

К — коэффициент, зависящий от теплофизических свойств материала электрода. Для графитовых электродов К = 60—62 А/мм, для угольных — 46-48 А/мм. Таким образом, для угольных электродов требуется несколько меньший ток.

Электропитание для воздушно-дуговой резки обеспечивается стандартными сварочными преобразователями постоянного тока или трансформаторами. Сжатый воздух подается либо от цеховой сети, либо от передвижных компрессоров.

Воздушно-дуговая резка подразделяется на две разновидности: разделительную резку я поверхностную строжку. Поверхностная строжка применяется для разделки дефектных участков в металле и сварных швах, для подрубки корня шва, а также для снятия фасок. Фаску при этом можно снимать одновременно на обеих кромках листа. Ширина канавки, которая образуется при поверхностной строжке, на 2-3 мм больше, чем диаметр электрода.

В табл. 32 и 33 приведены некоторые характеристики воздушно-дуговой резки (в табл. 32 приведены данные при разделке корня шва, который выполнен встык с X-образной подготовкой кромок).

Таблица 32. Режимы поверхностной воздушно-дуговой резки

Толщина свариваемо го металла,

Диаметр электрода,

Ширила разделки корня ШВА, мм

Глубина разделки корня шва, мм

Таблица 33. Режимы разделительной воздушно-дуговой резки

Толщина моста, м м

Диаметр электрода, мм

Скорость резки, м/ч

Низкоугле- родная сталь

Высоколегированная

Воздушно-дуговая резка чаще всего применяется для обработки нержавеющей стали и цветных металлов. Она имеет целый ряд преимуществ по сравнению с другими способами обработки: более проста, дешева и более производительна.

Плазменно-дуговая резка металлов

Плазма — это газ, состоящий из смеси электрически нейтральных молекул, положительно заряженных ионов и электронов, и нагретый до очень высокой температуры.

Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электромагнитных полей, а поскольку такие поля являются легкоуправляемыми, то плазма тоже хорошо поддается управлению.

Рис. 94. Принципиальная схема процесса плазменно-дуговой резки:

1 — вольфрамовый электрод, 2 — медное водоохлаждаемое сопло, 3 — наружное сопло, 4 — плазменная струя, 5 — разрезаемый металл, 6— изоляционная шайба, 7 — баластное сопротивление,

Суть плазменно-дуговой резки заключается в том, что металл проплавляется мощным дуговым разрядом, локализованным на очень малом участке поверхности с последующим удалением расплавленного метала из области реза с помощью высокоскоростного газового потока.

Схема плазменно-дуговой резки изображена на рис. 94.

Холодный газ подается в горелку и попадает в зону дугового разряда, где обретает свойства плазмы. Плазма затем истекает через отверстие малого диаметра в виде ярко светящейся струи с большой скоростью и температурой 30000'С и выше.

В зависимости от электрической схемы плазменно-дуговая резка может выполняться независимой дугой и зависимой дутой. На рис. 95 приведены схемы плазменной резки дугой прямого действия (а) и дугой косвенного действия (б).

Рис. 95. Принципиальная схема процесса плазменно-дуговой резки: а — прямого действия, б — косвенного действия

В табл. 34 содержатся два примера режимов плазменно-дуговой резки.

Таблица 34

Примеры режимов плазмепно-дутовой резки

Разрезаемый металл

Параметры резки

толщиной 20 мм

Напряжение дуги, В

Диаметр сопла, мм

Расстояние от сопла до изделия, мм

Расход аргона, л/мин.

Расход воздуха, м 3 / час

Дуговая резка под водой

В некоторых жидких средах, в том числе в воде, можно получить достаточно мощный дуговой разряд, который, имея высокую температуру и большую удельную тепловую мощность, испаряет и разлагает окружающую жидкость. Пары и газы, образующиеся при этом, создают вокруг дуги газовую защиту в форме газового пузыря. Таким образом, дуга на самом деле горит не в воде, а в газовой среде.

Газовая среда в этом случае будет состоять в основном из водорода, который образуется при термической диссоциации водяного пара. Кислород, который также образуется при диссоциация, будет окислять материал электрода.

Устойчивая сварочная дуга для подводной резки при использовании обычных источников питания может быть получена при применении металлических или угольных электродов.

Электроды для подводной резки должны иметь толстое водонепроницаемое покрытие, а поскольку оно будет плавиться медленнее стержня (так как охлаждается водой), то на электроде образуется «козырек», который способствует устойчивости газового пузыря и стабильному горению дуги.

Водонепроницаемость покрытия электрода достигается, как правило, пропиткой парафином. Для покрытия используется смесь железного сурика (80%) и мела (20%) с добавлением жидкого натриевого стекла для связки. Покрытие наносится окунанием. Для электродного стержня используется сварочная проволока Св-08 или Св-08 ГС.

Величину сварочного тока устанавливают из расчета 60—70 А на один миллиметр диаметра электрода. Напряжение дуги под водой несколько больше, чем при сварке на воздухе.

Дуговая резка под водой применяется при строительстве различных гидросооружений, ремонте судов и т. д.

Резка металлов и сплавов

Электродуговая резка металлов позволяет разделять их на части путем выплавления металла в месте реза угольными (неплавящими) или металлическими (плавящими) электродами.

При резке угольным электродом диаметром 10–20 мм применяют прямую полярность, сила тока равна 400–1 000 А. Резку материала толщиной до 20 мм можно производить на переменном токе при силе тока 280 А.

Применение металлических электродов с толстой обмазкой повышает качество резки, уменьшает ширину реза и дает более ровные кромки.

Дуговую резку применяют при разборке старых металлоконструкций, магистральных трубопроводов, разделке металлического лома, удалении литниковой системы, резке цветных металлов, стали и чугуна, прожигании отверстий, а также при выполнении ремонтных и монтажно-сборочных работ.

Рис. 41. Воздушно-дуговая резка: а – разделительная; б – поверхностная; 1 – электрододержатель; 2 – воздушная струя; 3 – электрод; 4 – канавка

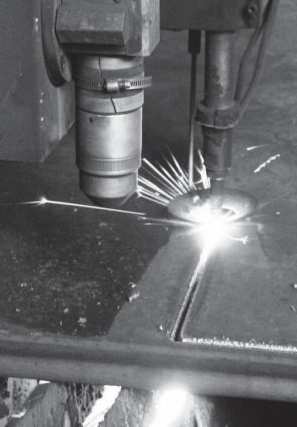

Воздушно-дуговую резку стали и цветных металлов осуществляют на постоянном токе с обратной полярностью угольным электродом при давлении воздуха 0,2–0,6 МПа. Эта резка основана на расплавлении метал- ла и выдувании его струей сжатого воздуха. Струя сжатого воздуха 2 поступает в резак 1 и вытекает вдоль электрода 3 (рис. 41, а).

При поверхностной резке (рис. 41, б) глубина и ширина канавки 4 зависит от диаметра электрода 3. Металлические электроды улучшают качество резки.

Кислородно-дуговая резка использует одновременно тепло сварочной дуги для разогрева металла и тепло, развиваемое при горении металла в кислороде.

Применяют дуговую резку металлов (особенно сплавов на алюминиевой основе) в среде защитных газов. Способ основан на режущих свойствах электрической дуги, горящей между вольфрамовым электродом и разрезаемым материалом в смеси аргона и водорода. Для ручной резки применяют смесь из 80 % аргона и 20 % водорода, для механизированной – 65 % аргона и 35 % водорода.

2. Газовая резка

Газокислородная резка основана на способности некоторых металлов гореть в струе кислорода с выделением большего количества тепла.

Газокислородным способом можно резать только те металлы, у которых температура воспламенения (Тв) ниже температуры плавления (Тпл), а температура плавления образующихся окислов (Ток) ниже температуры плавления металла. Окислы должны обладать хорошей жидкотекучестью и легко удаляться продувкой воздухом или кислородной струей. Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистую сталь с содержанием до 0,7 % С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется их предварительный нагрев до 650–700 °С.

Не поддаются газовой резке чугуны, высоколегированные хромистые и хромоникелевые стали, цветные сплавы, так как температура плавления образующихся окислов выше температуры плавления сплавов.

Газокислородная резка осуществляется с помощью обычного газосварочного оборудования, только вместо сварочной горелки присоединяют резак, подающий газовую смесь для подогрева металла и кислород для его сжигания. Резак имеет сменные мундштуки – подогревательные (наружные) и режущие (внутренние).

Рис. 42. Газовая резка: а – схема процесса: 1 – струя режущего кислорода; 2 – подогревающее пламя; 3 – металлическое изделие; 4 – зона реза; 5 – выдуваемые окислы; б – автоматическая резка металла газом

Схема процесса газовой резки приведена на рис. 42. Смесь кислорода и горючего газа направляется в кольцевой канал мундштука режущей горелки. При выходе из мундштука газовая смесь зажигается, образуя пламя 2, которое направляют на разрезаемый металл 3. После нагрева металла до требуемой температуры подача горючего газа прекращается и усиливается поступление кислорода, струя 1 которого при выходе из мундштука, соприкасаясь с нагретым металлом, активизирует горение. В процессе сгорания металла образуются окислы 5, которые увлекаются струей режущего кислорода и затем выдуваются из полости реза 4. Таким образом, газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода, выдувания окислов.

3. Лазерная резка

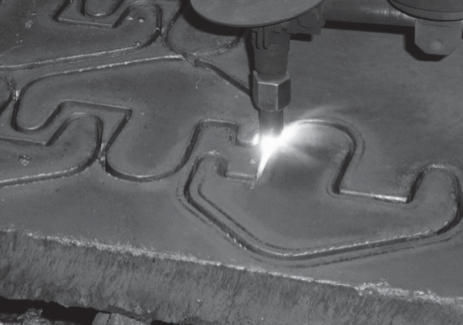

Лазерная резка, несмотря на высокую стоимость, используется для резания сталей, керамики, стекла, пластмасс и других материалов. Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом.

Лазерную резку материалов осуществляют как в импульсном, так и в непрерывном режимах. При резке в импульсном режиме непрерывный рез получается в результате наложения следующих друг за другом отверстий. Широкое применение получила резка (фрезерование) тонкопленочных пассивных элементов интегральных схем с целью точной подгонки значений их сопротивления или емкости (рис. 43, а). Для этого применяют импульсные лазеры на алюмоиттриевом гранате, лазеры на углекислом газе. Импульсный характер обработки обеспечивает минимальную глубину прогрева материала и исключает повреждение подложки, на которую нанесена пленка. Лазерные установки с автоматически управляющими системами для подгонки резисторов обеспечивают производительность более 5 тысяч операций за 1 ч. Лазеры непрерывного действия на углекислом газе применяют для газолазерной резки, при которой в зону воздействия лазерного луча подается струя газа. Газ выбирают в зависимости от вида обрабатываемого материала. При резке дерева, фанеры, пластиков, бумаги, картона, текстильных материалов в зону обработки подается воздух или инертный газ, которые охлаждают края реза и препятствуют сгоранию материала и расширению реза.

Рис. 43. Лазерная резка: а – (фрезерование) тонкопленочных пассивных элементов интегральных схем; б – газолазерная резка металлов

При резке большинства металлов, стекла, керамики струя газа выдувает из зоны воздействия луча расплавленный материал (рис. 43, б). Это позволяет получать поверхности с малой шероховатостью и обеспечивает высокую точность реза.

При резке железа, малоуглеродистых сталей и титана в зону нагрева подается струя кислорода. В результате экзотермической реакции окисления металла выделяется дополнительное тепло, что позволяет значительно повысить скорость резки.

Резка металлов. Способы, инструмент для резки металла

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл — ручными и приводными ножницами, трубы — вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

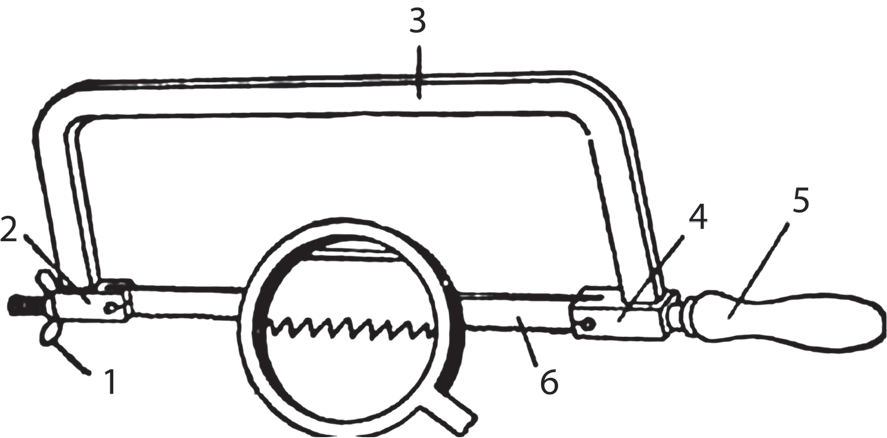

Устройство ручной ножовки. Ручная ножовка (рис. 1) состоит из станка (рамки), в котором закреплено ножовочное полотно.

Рис. 1. Ручная ножовка: 1 — барашек; 2 — натяжная серьга; 3 — станок; 4 — неподвижная серьга; 5 — ручка; 6 — ножовочное полотно

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев — 1 мм, твердых металлов (сталь, чугун) — 1,6 мм, мягкой стали — 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

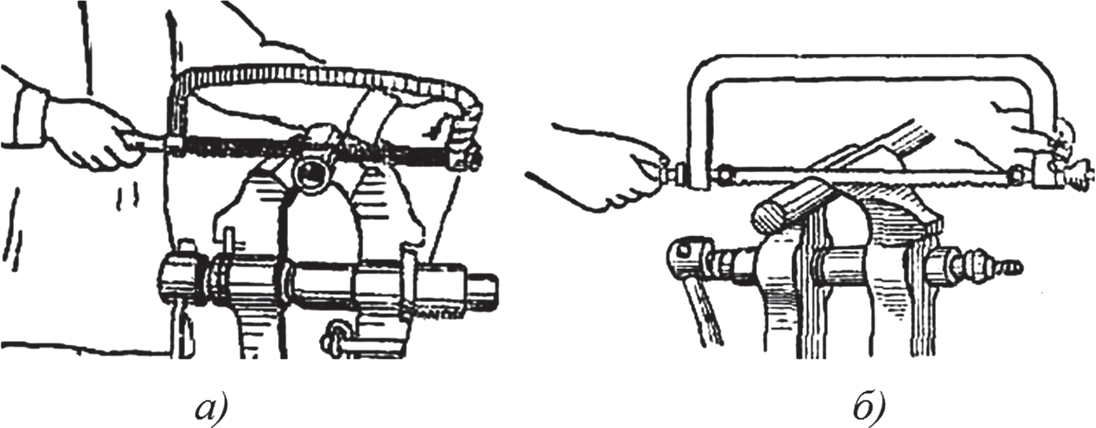

Положение корпуса и рук слесаря при работе должно быть таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис. 2, б (разница — в положении пальцев).

Рис. 2. Положение рук на рамке при резке ножовкой

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью — мыльной водой или эмульсией.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, — более твердые.

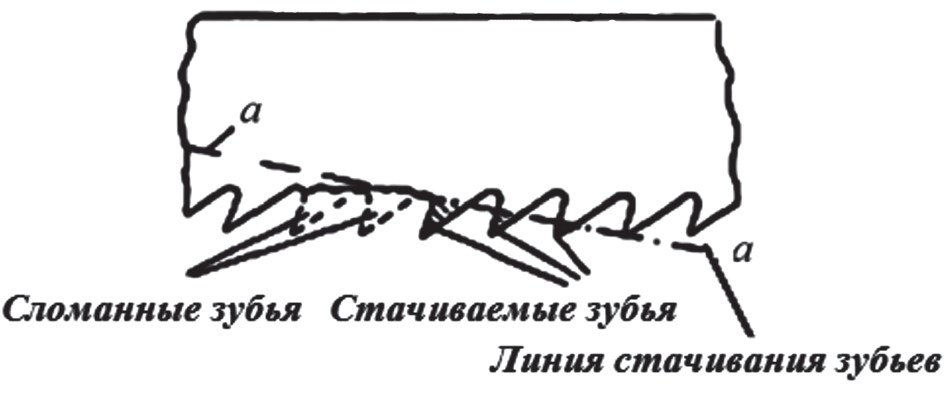

При поломке хотя бы одного зуба работу ножовкой следует прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех остальных. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним зуба по линии а — а (рис. 3).

Рис. 3. Восстановление режущей способности ножовки

Если во время резания сломалось старое, сработавшееся ножовочное полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для нового полотна окажется мала и оно не войдет в прорезь. В этом случае поворачивают изделие и начинают резание в другом месте.

Разрезать материал ножовкой легче по узкой его стороне. Поэтому полосовой металл, как правило, режут по узкой стороне полосы, но это можно лишь при условии, если на длине реза с металлом соприкасается не менее двух-трех зубьев полотна. При меньшей толщине полосы зубья ножовки могут выломаться, поэтому тонкую полосовую сталь разрезают по широкой стороне.

Тонкие металлические листы при разрезке ножовкой зажимают между деревянными прокладками по одному или несколько штук и разрезают вместе с прокладками. Такой способ обеспечивает лучшее направление ножовочному полотну и предохраняет его от поломок.

Для вырезки в тонких листах криволинейных или угловых прорезей применяют лобзик. Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

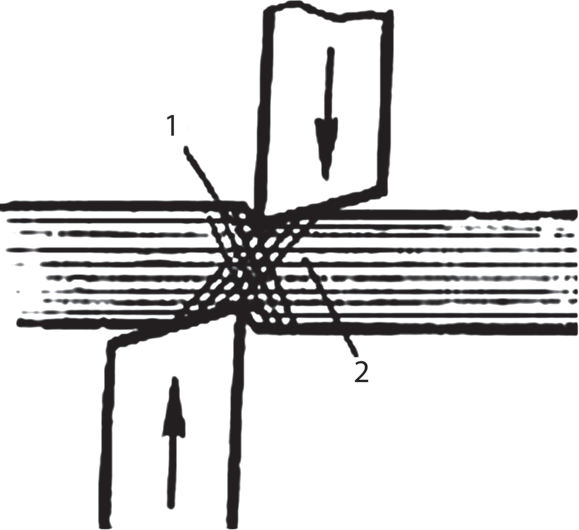

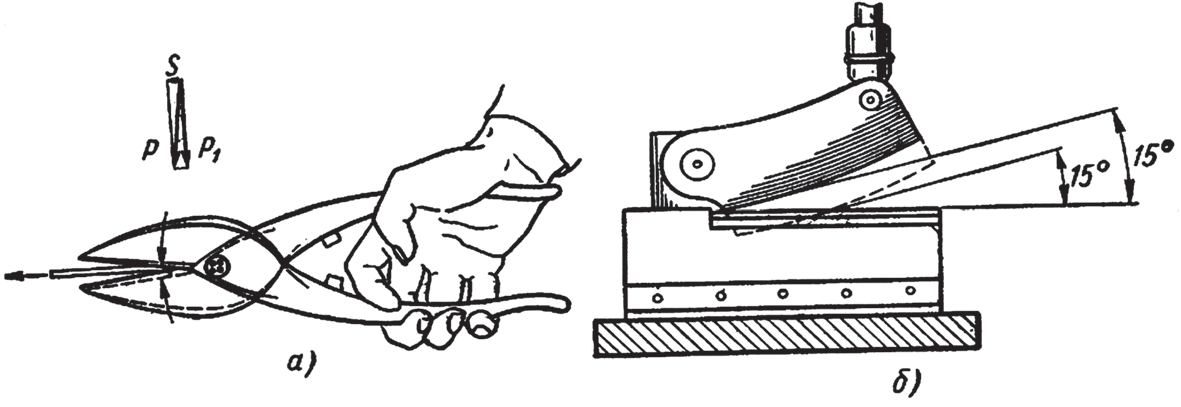

Процесс резки ножницами. При разрезке листового материала ножницами режущие кромки челюстей ножниц, действуя одновременно, создают напряжения сжатия и растяжения вблизи режущих кромок (рис. 4) и разрушают связь между частицами материала.

Рис. 4. Процесс резки ножницами: 1 — напряжения растяжения; 2 — напряжения сжатия

Челюсти (ножи) ножниц, как и другие режущие инструменты, имеют задний угол α, передний угол γ и угол заострения β (рис. 5), величина которого зависит от свойств разрезаемого материала. Для мягких металлов (меди, латуни и др.) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

Рис. 5. Углы заострения челюстей ножниц

При угле заострения меньше указанного ножи быстро затупляются или лезвия их выкрашиваются. Большие углы заострения увеличивают прочность лезвия, но при этом усилия резания возрастают.

Для уменьшения трения касающихся плоскостей режущие кромки ножниц рекомендуется смазывать машинным маслом. Чем точнее пригнаны одна к другой режущие части челюстей ножниц, тем чище получается поверхность среза. Закаленные челюсти ножниц ни в коем случае не должны тереться одна о другую, так как они при этом затупляются (между ними зазор 0,2–0,02 мм). При большем зазоре между челюстями тонкий листовой материал затягивается в зазор и закаленные режущие кромки могут выкрошиться.

Листовую сталь толщиной до 0,7–1 мм режут простыми ручными ножницами (рис. 6, а).

Рис. 6. Ручные ножницы: а — простые; б — рычажные

Допустимая толщина в мм других материалов, разрезаемых на ручных ножницах, следующая: твердый алюминий — 1,0; мягкий алюминий — 2,5; сталь — 0,7; латунь — 0,8; медь — 1,0.

Для слесарных работ применяют ручные ножницы, полная длина которых составляет от 200 до 400 мм, а длина лезвия от 55 до 110 мм.

Изготовляют ножницы из углеродистой инструментальной стали У7, У8, У10.

Ручные ножницы бывают правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, у левых — с левой. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, для того чтобы видеть риску, приходится левой рукой отгибать срезаемый металл, что очень неудобно. Поэтому листовой металл по прямой линии и по кривой (окружности и закругления) без резких поворотов режут правыми ножницами.

Резка простыми ножницами происходит только под действием силы Р1, которая направлена перпендикулярно к поверхности листа и вдавливает челюсти в материал. Горизонтальная составляющая S выталкивает заготовку из зева ножниц до тех пор, пока величина ее больше силы трения, возникающей между челюстями ножниц и заготовкой. Это продолжается до раскрытия челюстей на угол 30°.

У ручных рычажных ножниц (рис. 6, б) угол раскрытия должен составлять 15°. Подвижная верхняя челюсть у ручных рычажных ножниц имеет криволинейную режущую кромку, что при всех положениях верхнего ножа обеспечивает угол раскрытия 15°. Теоретически этот угол должен быть около 8–9°, так как тангенс его имеет значение, равное коэффициенту трения стали о сталь в сухом состоянии μ0 = 0,15.

При поддерживании разрезаемого материала угол раскрытия ручных рычажных ножниц может быть больше. Резка под углом меньше 10° является самотормозящей, при таком угле заготовка не выталкивается из зева ножниц. Листовой материал толщиной до 2–3 мм разрезают стуловыми и рычажными ножницами. Стуловые ножницы отличаются от ручных размерами и конфигурацией. Одна из их ручек сделана так, что ее можно жестко закрепить в тисках или прикрепить к деревянной колоде (стулу). Общая длина стуловых ножниц 400–1000 мм, длина лезвий 100–250 мм, длина ручек 300–750 мм.

Кроме простых и рычажных существуют ручные ножницы с зубчатой передачей, маховые и дисковые. Ручные ножницы с зубчатой передачей предназначены для резания листового металла, тонких прутков и профильного материала. Рычажные маховые ножницы применяют обычно для прямых разрезов листового металла толщиной до 2 мм на полосы. На конце рычага помещен уравновешивающий груз.

Дисковые ножницы используют для резки листовой стали толщиной до 1 мм как с прямолинейным срезом, так и по кривой любого радиуса. Нижний режущий диск ножниц закреплен на эксцентриковой оси, которая позволяет изменять положение диска по высоте. Верхний режущий диск вращается на валике, который поворачивают рукояткой при помощи храпового колеса и собачки.

Машинные ножницы. Приводными машинными ножницами режут листы и полосы толщиной более 3 мм .

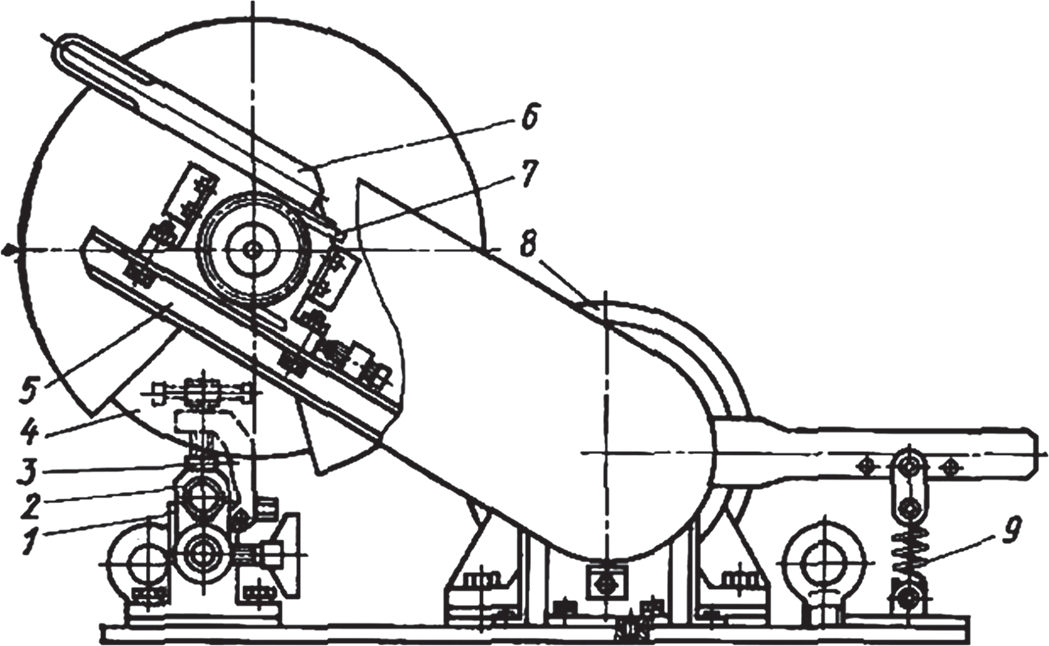

Дисковую ручную пилу применяют для резки профильного проката и труб (рис. 7). В зависимости от профиля разрезаемого металла пила комплектуется сменными направляющими упорами.

Рис. 7. Дисковая ручная пила

Резка производится вулканитовым кругом 4, шпиндель которого закреплен на качающейся раме 5. Вращение круга осуществляется через ременную передачу 7 электродвигателем 8, а подача круга — вручную рукояткой 6. Разрезаемый профильный прокат устанавливают на призмы 1 до регулируемого упора 2 и закрепляют откидным прижимом 3. По окончании резки рама 5 возвращается в исходное положение пружиной 9. Частота вращения абразивного круга 2000 об/мин.

Заменяя абразивный круг тонким стальным диском, можно производить резку на мерные длины резиновых шлангов и шлангов высокого давления из прорезиненных тканей для пневмо- и гидросистем.

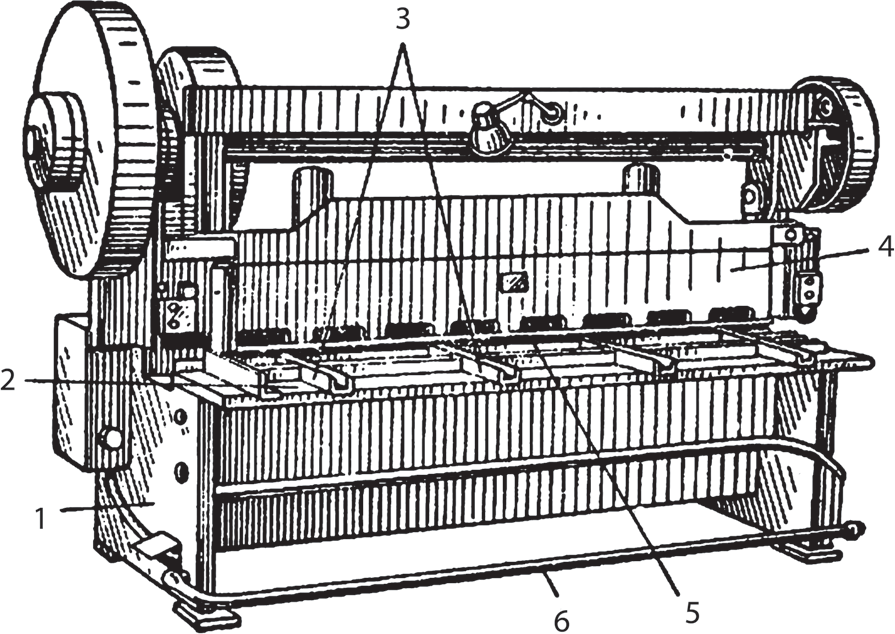

Гильотинные ножницы с наклонными ножами (гильотинные) применяют для резки листового и реже полосового проката, а также листовых неметаллических материалов.

Существует большое количество различных типов ножниц, отличающихся друг от друга как по конструктивным признакам, так и по технологическим характеристикам.

На рис. 8 показаны ножницы с наклонными ножами.

Рис. 8. Гильотинные ножницы

Резать материал на этих ножницах можно по разметке и без нее с помощью удлинителей 3. Станина 1 ножниц сварная из листовой стали. В ее передней части закреплен стол 2, на котором установлены удлинители 3 с Т-образными пазами, служащими для удлинения стола в случае разрезания больших листов, а также для установки передних упоров и различных приспособлений.

Привод ножниц осуществляется от отдельного электродвигателя через клиноременную и зубчатую передачи на коленчатый вал. Ножевая платформа (ползун) 4, приводимая от коленчатого вала через шатуны, двигается вверх и вниз. Расположение привода верхнее. Управляют ножницами при помощи кнопок и педали 6. Задний упор 5 состоит из двух цилиндрических реек; на них от одного маховика передвигаются кронштейны для установки упорной линейки на необходимое расстояние от кромок ножей. Мерная резка листа достигается с помощью заднего упора. Ножницы могут работать одиночными ходами и непрерывными (автоматически).

Обычно ножницы снабжены прижимами для удержания разрезаемого материала. Прижимы действуют автоматически при перемещении ползуна вниз.

Максимальная толщина разрезаемого на этих ножницах материала составляет 20–32 мм при ширине реза 2000–3200 мм. Мощность электродвигателей для привода ножниц — от 1,7 до 20 кВт.

Ножницы с наклонными ножами используются для резки по прямым линиям. На них режутся листы на полосы для последующей штамповки, а также мерные заготовки. Изменяя положение упоров, можно изготовлять заготовки трапецеидальной, ромбовидной, треугольной и другой формы.

На ножницах можно вырезать и заготовки более сложной формы по разметке (без применения упоров), а также срезать кромки листа под углом к плоскости реза до 30° (например, при подготовке под сварку). В последнем случае заготовку располагают наклонно к плоскости стола с помощью специальных подставок.

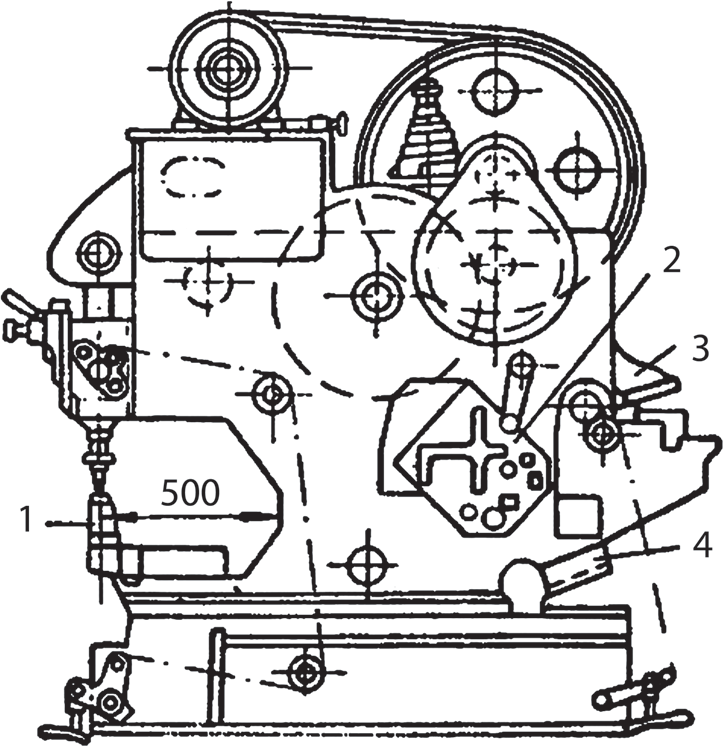

Комбинированные пресс-ножницы (рис. 9) предназначены для резки листового и реже полосового проката, профильного сортового проката (круг, квадрат, уголок, швеллер), а также для пробивки отверстий и выполнения разрубочных работ.

У таких ножниц в зависимости от модели имеются: пробивное устройство 1, ножницы для резки профильного сортамента 2, разрубочное устройство 3 и ножницы для резки листового проката 4.

Рис. 9. Комбинированные пресс-ножницы

Принцип резки сортового проката заключается в том, что материал, помещенный между ножами соответствующего профиля, разрезается при сдвиге одного (подвижного) ножа по отношению к другому (неподвижному).

Пробивка отверстий, как и зарубочные работы, производится чаще всего по разметке и в отдельных случаях по специальным шаблонам. Шаблон повторяет контур высечки. Он накладывается на заготовку и помогает ориентировать ее по отношению к ножам.

Резка на листовых ножницах производится в основном по разметке. Мерные по длине заготовки из проката отрезаются по специальным упорам или по разметке.

Ручная электродуговая резка металла: особенности, способы и технологический процесс проведения работ

Электродуговая резка уникальна тем, что при таком способе происходит плавка металла в месте, где нужно сделать разрез. Во время работы расплавленный металл убирается силой давления дуги или стекает от собственного веса.

Особенности электродуговой резки металла

Электродуговая резка обычно проводится вручную. Для работы рекомендуется использовать стальные электроды, имеющие толстое тугоплавкое покрытие, но могут также применяться вольфрамовые и угольные электроды.

Для данного метода резки металла не нужно иметь специальное оборудование. Работу можно вести в труднодоступных местах и в любом пространственном положении конструкции.

Однако при разделении металла электрической дугой не удаётся достичь высокого качества. Невозможно обеспечить ровность кромок деталей и в большом количестве имеется выделение шлака. Поэтому для дальнейшего использования полученных металлических частей необходима их механическая обработка. Производительность такого способа остаётся низкой.

Нужно уделять особое внимание технике безопасности. Сварщик должен быть тщательно защищен от попадания капель металла и шлака. Стоит предусмотреть, куда будет стекать расплавленный металл, чтобы избежать возгорания.

Сфера применения

Электродуговую резку применяют исключительно в том случае, если нет необходимого оборудования для резки газом.

Таким методом избавляются от небольших излишеств металлических заготовок и исправляют дефекты путём их поверхностной выплавки. Дуговой резке электродом поддаются цветные изделия, высоколегированные стали, а также чугун и различные сплавы.

Применяемые способы

Электрическую дугу активно используют не только при сварке, но и при резке металла. Существует несколько разновидностей дуговой резки металлических деталей: ручная дуговая резка плавящимся и неплавящимся электродами, а также воздушно- и кислородно-дуговая резка.

Дуговая резка неплавящимся электродом

При данном способе работа проводится как на переменном, так и на постоянном токе прямой полярности. Сила тока должна составлять 400-800 А. При этом используются угольные и графитовые электроды.

Данный метод имеет не столь широкое применение. Его используют для разбора металлического лома крупных размеров, проделывания отверстий и выжигания заклёпок, а также при демонтаже ненужных металлоконструкций.

Разрез осуществляется путём плавления металла в необходимой зоне, а не путём его сгорания. Благодаря этому качеству, появляется возможность работать с материалами, которые не поддаются резке газом, такими, как чугун или высоколегированные стали.

Данный метод не отличается высокой точностью проведения работы: ширина самого разреза большая, а кромки остаются неровными. Если использовать электроды с прямоугольным сечением, то удастся немного улучшить результат работы.

Дуговая резка плавящимся электродом

Этот метод позволяет достичь большей точности и чистоты, а сам разрез выходит более узким в отличие от предыдущего метода. Для резки применяют те же электроды и того же диаметра, что для сварки, повысив при этом силу тока на 20-30%. Проводя подобную работу в бытовых условиях, можно использовать простые электроды, но для улучшения процесса работы рекомендуется приобрести специальные электроды с особым покрытием.

Существует два вида составов покрытия. Первый: марганцевая руда (98%) и поташ (2%). Второй: марганцевая руда (94%), каолин (3%), мрамор (3%). Благодаря такому покрытию, увеличивается устойчивость дуги, внутренний стержень плавится медленнее и обеспечивается его изоляция от стенок реза. Расплавленный металл окисляется, благодаря особым компонентам, содержащимся в покрытии, это позволяет ускорить процесс резки.

Производство вышеописанных электродов осуществляется из проволоки диаметром от 3 до 12 мм и длиной до 300 мм. Толщина особого покрытия должна составлять 1-1,5 мм. Расчёт силы тока производится из следующего соотношения: 55-65 А на 1 мм диаметра используемого электрода.

Воздушно- и кислородно-дуговая резка

Такой способ разделения металлических частей отличается от предыдущих тем, что расплавленный электрической дугой металл сразу выдувается струёй сжатого воздуха или чистого кислорода. Обычно этот метод применяют с целью избавления от дефектов места сварки и разделения заготовок из нержавеющей стали толщиной не более 20 мм.

Из-за подачи кислорода происходит частичное выгорание металла, сопровождающееся выделением дополнительного тепла, что позволяет значительно ускорить процесс плавки. Данный метод применяется, если необходимо выполнить короткий разрез на любой строительной конструкции.

Разделение осуществляют графитовым или стальным электродом при постоянном токе с использованием специальных резаков. Электрод должен быть не тоньше 4-5 мм, имеющий покрытие ОММ-5, ЦМ-7 или ОСЗ-3. Сила тока может доходить до 250А и позволяет резать металл до 50 мм толщины. Сжатый воздух подаётся сбоку с силой давления 0,4-0,5 МПа. Средний расход кислорода варьируется от 100 до 160 л/мин.

Схема воздушно-дуговой резки металла

Если использовать резак типа РГД, тогда электрододержатель держат в правой руке, а сам резак в левой. Как только металл начинает плавиться, на него подаётся струя воздуха и выдувает его.

Классификация способов дуговой резки металлов

Дуговой резкой называют процесс выплавления металла, нагреваемого дугой и вытекающего из полости реза. Для обеспечения и ускорения дуговой резки процесс ведут при вертикальном или наклонном положении разрезаемого изделия, так как при этом вытекание расплавляемого металла облегчается.

Дуговая резка по сравнению с газовой имеет ряд недостатков: широкий рез, неровность его краев, натеки на нижнем крае реза, поэтому ее применение сравнительно ограниченно. Дуговую резку применяют в тех случаях, когда металл не поддается газовой резке, когда отсутствует оборудование для резки газом или в случае таких работ, как разделка лома, отрезка литников и т.п. Для увеличения производительности применяют выдувание расплавляемого металла сжатым воздухом.

Основные процессы дуговой резки металла основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку металла, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и оплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая.

Дуговая резка металла не требует специального оборудования и может быть осуществлена там, где выполняется дуговая сварка. Дуговая резка металла возможна в различных пространственных положениях. Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки металла для углеродистых и низколегированных сталей. Резку металла можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т.д.

Классификация способов дуговой резки металлов

В настоящее время получили распространение несколько разновидностей электродуговой резки металлов. Основные из них:

1. Дуговая резка металлическим электродом;

2. Дуговая резка угольным электродом;

3. Кислородно-дуговая резка;

4. Воздушно-дуговая резка.

5. Разделительная дуговая резка металла.

6. Поверхностная дуговая резка металла.

7. Подводная резка.

8. Вырезка отверстий в металлах.

Способы резки металлов

1. Дуговая резка металла металлическим электродом

Для дуговой резки металла металлическим электродом используют толстопокрытые электроды, обычно те же, что и для сварки. Род тока зависит от марки электрода. На скорость разделительной резки основное влияние оказывают толщина металла, диаметр электрода и величина тока. С увеличением толщины металла скорость резки металла резко уменьшается. Для резки угольными или графитовыми электродами используют постоянный ток прямой полярности, так как в этом случае на изделии выделяется больше теплоты. Науглероживание кромок реза затрудняет их последующую механическую резку. Ширина реза больше, чем при использовании металлического электрода.

Сущность этого способа резки заключается в том, что металл в месте реза проплавляют электрической дугой.

Рис. 1. Схема дуговой резки металлическим электродом

Силу тока при резке берут максимально возможную. Обычно при резке металлическим электродом сила тока на 20--30% больше, чем при сварке электродами такого же диаметра. Металлическим электродом можно резать чугун, нержавеющие стали и цветные металлы, которые не поддаются обычной кислородной резке.

При дуговой резке используют электроды, имеющие специальные электродные покрытия, способствующие улучшению процесса резки. Металлические электроды для резки изготовляют из проволоки марок Св-08 или Св-08А по ГОСТ 2246--70 диаметром 3--12 мм и длиной не более 250--300 мм. На электродные стержни наносят покрытия следующего состава (%):

1. Марганцевая руда ……………………. 98

2. Марганцевая руда .'………………….… 94

Толщина слоя покрытия 1--1,5 мм на сторону

Металлическим электродом можно резать на переменном и на постоянном токе. Режимы резки приведены в табл.

Основные недостатки этого способа резки -- низкая производительность и плохое качество реза. Рез получается с большими неровностями и натеками металлах обратной стороны.

Наряду с ручной резкой применяют автоматическую резку металлическим электродом под слоем флюса. Этим способом в основном раскраивают листы из нержавеющей стали толщиной до 30 мм.

Режут на обычных сварочных автоматах сварочной проволокой марок Св-08 или Св-08А с флюсом АН-348А. Автоматическая резка более производительна. Режимы автоматической резки под слоем флюса приведены в таблице

2. Резка угольным электродом, или угольной дугой. Дуговую резку можно производить и угольным, и металлическим электродом.

Резка угольным электродом, или угольной дугой, отличается от вышерассмотренного способа тем, что вместо металлического электрода в данном случае применяются угольные или графитовые электроды. Угольные и графитовые электроды в процессе резки не плавятся, а только медленно сгорают. Резка угольными или графитовыми электродами производится на постоянном токе и в большинстве случаев при прямой полярности (минусна электроде). Схема процесса резки угольным электродом показана на фиг. 2. По сравнению с металлической дугой рез получается более чистым, так как угольный электрод не плавится и тем самым не создает дополнительного количества расплавленного металла, как при резке металлическими электродами. Однако производительность и чистота реза при резке угольной дугой остаются низкими. Как и при резке металлической дугой, с обратной стороны реза на металле остаются натеки. Кислородно-электродуговая резка заключается в том, что разрезаемый металл разогревается с помощью электрической дуги, а затем сжигается струей кислорода, подающейся к месту реза параллельно электроду. Обычно режущая струя кислорода следует за направлением движения электрода. Окислы, получаемые при сгорании металла, выдуваются из места реза этой же струей кислорода. Для этого способа резки применяются специальные резаки, обеспечивающие закрепление электрода и подвод кислорода к месту реза. При резке применяются угольные, графитовые или стальные электроды. В практике применяются также стальные трубчатые электроды с нанесенным на них специальным покрытием. В этом случае дуга горит между разрезаемым металлом и трубчатым электродом, а кислород к месту реза подается через внутреннее отверстие электродной трубки. В процессе резки трубчатый стальной электрод плавится. Резка производится на постоянном токе при обратной полярности

Металлическими электродами при дуговой резке пользуются в случае небольших толщин подлежащего резке материала (до 20 мм). Резку металлическим электродом можно производить на переменном токе. Преимуществом резки металлическим электродом, кроме возможности работать на переменном токе, является малая ширина и чистота реза; к недостаткам относится большой расход электродов и натеки металла на нижнем крае реза.

Подводную дуговую резку производят так же, как и резку на воздухе. Электроды, применяемые при подводной резке, необходимо покрывать водонепроницаемой обмазкой толщиной около 1 мм. Сила тока, применяемого при подводной резке, должна быть на 20--25% больше, чем при резке на воздухе. Для подводной резки применяют угольные и металлические электроды с дополнительной подачей в дугу режущего кислорода. дуговой резка инструмент безопасность

Метод резки металлов электрической дугой имеет и некоторые недостатки: низкая производительность процесса, недостаточная чистота реза, науглероживание кромок при резке угольным электродом, натеки на нижней кромке, большой расход основного металла.

3. Кислородно-дуговая резка металла

Сущность процесса кислородно-дуговой резки заключается в том, что между трубчатым толстопокрытым электродом и разрезаемой деталью возбуждается дуга, в зоне горения которой через полость электрода подается кислород. Наружный диаметр трубчатых электродов 5-7 мм, внутренний 1,5-2,5 мм, питание дуги может производиться постоянным или переменным током в зависимости от типа толстого покрытия. Для закрепления электрода и подвода кислорода служит электрододержатель специальной конструкции, оборудованный предохранительным щитком.

Одним из преимуществ этого метода при резке стали толщиной 10-12 мм являются высокие скорости резки и в связи с этим малый расход кислорода. Большая скорость резки является результатом сильного подогрева режущего кислорода теплом электрической дуги. Подогрев усиливает и без того высокое окисляющее действие кислорода и способствует повышению производительности резки. Недостатком этого метода является сравнительно быстрое расплавление и высокая стоимость трубчатых электродов.

Этот метод резки применяется главным образом для пробивания отверстий в стальных плитах толщиной до 300 мм и при выполнении работ по резке цветных металлов. Разработан также метод кислородно-дуговой резки металлов с применением угольных электродов. При этом между угольным электродом, закрепленном в специальном электрододержателе, и разрезаемой деталью возбуждается дуга, под тепловым действием которой металл расплавляется на глубину от 2 до 4 мм. На определенном расстоянии от дуги на расплавленный металл подается струя кислорода, которая обеспечивает энергичное окисление и удаление окисленного и расплавленного металла из полости реза.

Процесс резки протекает устойчиво при питании дуги постоянным током, качество реза высокое. При резке малых толщин скорость кислородно-дуговой резки превосходит скорость газовой резки. В настоящее время внедряется в производство воздушно-дуговая резка металлов. Сущность этого метода заключается в том, что обрабатываемый металл расплавляется в месте реза угольной дугой, затем под действием струи сжатого воздуха расплавленный металл частично сгорает, а частично выдувается

4. Дуговая и воздушно-дуговая резка металлов

При дуговой резке расплавленный металл удаляется из зоны резки механическим воздействием сварочной дуги и под действием собственного веса. Этим методом можно резать низкоуглеродистые стали, легированные, цветные металлы и чугун.

Воздушно-дуговая резка представляет собой новый способ обработки металлов и объединяет два физических процесса: расплавление металла теплом электрической дуги и выдувание жидкого металла струей сжатого воздуха. Окисление металла при этом происходит лишь как попутное явление, не влияющее на процесс резки.

Количество выплавленного металла зависит от количества тепла, подведенного электрической дугой, от теплоемкости и теплопроводности металла. Воздушно-дуговым способом можно резать углеродистую, легированную, высоколегированную сталь, чугун, бронзу, латунь, алюминий и его сплавы.

При правильном ведении процесса расплавленный металл полностью удаляется и поверхность основного металла, вследствие кратковременности воздействия нагрева, не изменяет своего состава. Воздушно-дуговая резка применяется при поверхностной обработке металла для выплавки дефектных участков корня сварных швов, срезки заклепок, разделки трещин, выплавки пороков в отливках, для V-образных подготовок кромок под сварку, для пробивки отверстий для соединительных скоб, заклепок и др.

Преимущество воздушно-дуговой резки -- ее экономичность, возможность использования недефицитных материалов, простота оборудования.

При воздушно-дуговой резке используют угольные электроды диаметром 6-12 мм, длиною 250 мм и больше. Электроды при резке нагреваются до белого свечения и быстро «сгорают». При этом стержень заостряется и образует конус. Меньше нагреваются и более устойчивы в работе угольные омедненные электроды, а также угольно-графитовые, графитовые электроды.

Воздушно-дуговая резка наиболее производительна при использовании постоянного тока обратной полярности, а при резке цветных металлов -- прямой полярности.

При дуге прямой полярности под действием высокой температуры катод эмитирует электроны, получающие ускорение в катодной зоне и, тем самым, увеличивающие свою кинетическую энергию. Анод получает от столба дуги энергию в виде потока электронов и в виде теплового излучения. Эта энергия и энергия, выделяемая током за счет сопротивления раскаленного анода, расходуется на плавление металла на широком участке.

Рис. 3. Схема ванны расплавленного металла при горении дуги на прямой (а) и обратной полярности (б)

При этом образуется чашеобразное углубление, по которому растекается расплавленный металл (рис. а), удаление которого затруднено. Производительность резко падает.

При дуге обратной полярности расплавленный металл образует форму конического выступа (рис. б), который обусловлен тем, что движение потока электронов, направленное от катода к аноду (в данном случае от изделия), как бы центрирует массу расплавленного металла, стремясь увлечь металл в своем движении. Металл, расплавленный дугой обратной полярности, более подвижен и текуч. Струя воздуха легко удаляет жидкий металл.

5. Разделительная дуговая резка металла

При разделительной резке металла изделие устанавливают в положение, в котором наиболее благоприятны условия для вытекания расплавленного металла из места реза. При вертикальных резах резку металла ведут сверху вниз, для того чтобы выплавляемый металл не засорял выполненный разрез. Для отклонения дуги магнитным дутьем в направлении реза второй сварочный кабель присоединяют сверху у начала разреза. Разделительную резку металла начинают с кромки или с середины листа. В последнем случае вначале прорезают отверстие. Затем, наклонив электрод так, чтобы кратер был расположен на торцовой кромке реза, оплавляют ее. Если толщина разрезаемого металла меньше диаметра электрода, последний располагают перпендикулярно поверхности и просто перемещают вдоль линии реза без дополнительных колебаний.

6. Поверхностная дуговая резка металла

При поверхностной резке металла электрод наклоняют к поверхности под углом 5--20° и перемещают, частично погружая его конец в образовавшуюся полость. Широкие канавки выплавляют с поперечными колебаниями электрода в вертикальном положении. Глубина канавки зависит от скорости перемещения дуги и наклона электрода. Глубокие канавки выполняют за несколько проходов. Для прорезания дугой круглых отверстий различного размера электрод устанавливают перпендикулярно к поверхности и возбуждают дугу возможно большей длины.

7. Подводная дуговая резка металлов

Подводную дуговую резку производят так же, как и резку на воздухе. Электроды, применяемые при подводной резке, необходимо покрывать водонепроницаемой обмазкой толщиной около 1 мм. Сила тока, применяемого при подводной резке, должна быть на 20--25% больше, чем при резке на воздухе. Для подводной резки применяют угольные и металлические электроды с дополнительной подачей в дугу режущего кислорода.

8. Вырезка отверстий в металле

Для вырезки больших отверстий вначале прорезают маленькое отверстие, несколько отступя внутрь от края реза, а затем рез продолжают, выводя его на края основного отверстия. Особое внимание при дуговой резке металла следует обращать на предохранение от брызг и капель металла и шлака, которые могут вызвать ожоги и загорания.

Читайте также: