Электрофизические методы обработки металлов

Обновлено: 08.05.2024

Необходимость применения новых конструкционных материалов, обладающих особыми свойствами. Электроискровая обработка металлов. Схема анодно-механической обработки. Использование энергии ультразвуковых колебаний. Обработка металлов световым лучом (лазером).

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 13.02.2016 |

| Размер файла | 5,0 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное агентство по образованию Российской Федерации

Государственное образовательное учреждение

Высшего профессионального образования

"Южно-Уральский государственный университет"

Кафедра "Обработка металлов давлением"

Электрофизические способы обработки металлов

по дисциплине "Введение в направление подготовки"

Автор работы студент группы ФМ-179

Проверил профессор, к. т. н. В.И. Крайнов

Туйлиев Д.С. Электрофизические способы обработки металлов.

Челябинск: ЮУрГУ, ФМ - 179,19 с.,

7 ил., библиогр. список - 3 наим.

Цель реферата - отразить процесс эффективности электрофизических способов обработки металлов.

Задачи реферата - изучить, проанализировать электрофизические способы обработки металлов и сделать выводы.

Рассмотрен каждый из электрофизических способов обработки металлов. Сделано заключение с точки зрения трудоёмкости, эффективности и результативности.

Содержание

- Введение

- 1. Электроискровая обработка металлов

- 2. Электроимпульсная обработка металлов

- 3. Электроконтактнодуговая обработка металлов

- 4. Анодно-механическая обработка металлов

- 5. Ультразвуковая обработка металлов

- 6. Электроннолучевая обработка металлов

- 7. Обработка металлов световым лучом (лазером)

- Заключение

- Библиографический список

Введение

Необходимость применения новых конструкционных материалов, обладающих особыми свойствами, возникает ряд технологических проблем при обработке новых материалов или изготовлении изделий, форма поверхности которых и ее состояние не могут быть получены известными механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет обработка весьма хрупких материалов, например, полупроводников или неметаллических материалов (ситалла, кварца, керамики, поликора, стекла), получение изделий из сверхтонкой ленты (масок, микрофонных элементов и др.), получение изделий с поверхностью высокого класса, удаление деформированного слоя, снятие заусенцев. В настоящее время для решения вышеперечисленных технологических задач нашли широкое применение электрофизические методы обработки, позволяющие обрабатывать материалы с высокими механическими свойствами без применения больших механических усилий и с применением инструментов, твердость которых значительно меньше твердости обрабатываемого материала. Кроме того, электрофизические методы позволяют производить локальную обработку материалов без изменения свойств материала детали, а в некоторых случаях и улучшать физико-механические свойства (уничтожать наклеп, удалять прижоги, повышать антикоррозийные свойства, улучшать электрофизические свойства - электропроводность и магнитную проницаемость и др.).

1. Электроискровая обработка металлов

Электроискровая обработка металлов [2] основана на использовании кратковременных искровых разрядов. Схема такой обработки приведена на рисунок 239, а.

Заготовку (анод) 1 и инструмент (катод) 2 подключают к источнику питания с напряжением, достаточным для возбуждения искровых разрядов. Для их получения используют релаксационные генераторы импульсов. При работе таких генераторов по схеме сопротивление-конденсатор электрическая энергия поступает от источника энергии (например, от сети) через сопротивление 5 и постепенно заряжает конденсатор 6. По окончании зарядки напряжение на обкладках конденсатора повышается.

При сближении заготовки и инструмента происходит ионизация межэлектродного промежутка и его пробой, т.е. возникает электрический разряд в виде узкого проводящего канала (столба) с температурой от 6000 до . Канал разряда обычно образуется между двумя самыми близкими выступами на электродах. У основания этого канала на поверхности выступов электродов происходит разрушение (оплавлением с частичным испарением материала) - электрическая эрозия.

В зависимости от длительности разряда изменяется глубина распространения тепла в электродах и характер их разрушения. При кратковременных (искровых) разрядах длительностью с тепло распространяется на очень малый объем металла, который, расплавляясь и частично испаряясь, удаляется, оставляя углубление - лунку, точно воспроизводящую форму инструмента. При более длительных разрядах ( с и более) воспроизведения формы инструмента на металле не получается.

Канал, образовавшийся в процессе разряда, заполняется сильно ионизированными парами металла с появлением значительных ударных давлений, выбрасывающих капли расплавленного металла за пределы электродов, где они (капли) застывают в виде мелких частиц. Следующий разряд возникает между двумя другими выступами, оказавшимися в данный момент наиболее близко друг к другу. Так продолжается до тех пор, пока разряды не снимут с поверхности электродов все точки, лежащие на пробивном расстоянии. При увеличении расстояния между электродами (за счет съема металла) настолько, что приложенное напряжение окажется недостаточным для пробоя межэлектродного промежутка, процесс эрозии автоматически прекратится. Дли возобновления и продолжения этого процесса электроды нужно сблизить. Постоянное расстояние между инструментом и заготовкой при заданном приложенном напряжении поддерживается специальным реле 4 (рис, 239, а), которое при съеме слоя металла с заготовки автоматически опускает шпиндель 3, в нижней части которого закреплен инструмент.

В ванне 7 с диэлектрической жидкостью частицы выплавляемого металла быстро отвердевают и в виде шариков оседают на дно ванны; жидкость препятствует расширению зоны действия разряда и способствует концентрации его тепловой энергии на малом участке поверхности. В качестве рабочей жидкости используют керосин и минеральные масла.

Электрод-инструмент изготовляют из латуни, меди, алюминия; реже из чугуна, медно - или углеграфитовой массы.

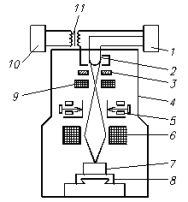

На рис. 239, 6 показан общий вид универсального электроискрового станка модели 18М2 для прошивки отверстий и обработки плоскостей. На основании 8 закреплена станина 6, по горизонтальным направляющим 5 которой может перемешаться каретка 4. Шпиндель 3 с инструментом имеет ручное перемещение и автоматическую регулировку межэлектродного расстояния. Обрабатываемая деталь закреплена на столе 2. После опускания шпинделя бак 1 с минеральным маслом поднимают так, чтобы обрабатываемая деталь и инструмент полностью погрузились в масло. На пульте управления 7 включают кнопку "Пуск" и начинается процесс обработки.

2. Электроимпульсная обработка металлов

Электроимпульсная обработка металлов [2] основана на использовании явления электрической эрозии металлов в жидкой диэлектрической среде (обычно минеральное масло). Наиболее часто ее применяют для прошивки, объемного копирования и при обработке резцов, фрез и штампов из жаропрочных и твердых сплавов.

При электроимпульсной обработке заготовка является катодом, а инструмент - анодом. Это означает, что основное воздействие на обрабатываемую поверхность оказывают не электроны, а ионы. Процесс обработки состоит в последовательном возбуждении прерывистых разрядов между инструментом и заготовкой, расположенных друг от друга на расстоянии не более 0,1-0,12 мм.

Процесс обработки основан на плавлении малых частиц металла в зоне электрических разрядов, возникающих между электродами. Каждый разряд сопровождается выделением большого количества тепла, вызывающего плавление металла в зоне разряда и выброс расплавленных частиц металла из межэлектродного пространства. Расплавленный металл распыляется в жидком диэлектрике и затвердевает в виде мельчайших шариков. Плавление происходит преимущественно на заготовке. При обработке снимается до 6000 мм 3 /мин металла. Чтобы зазор между электродами не увеличивался, инструмент непрерывно и автоматически подается в направлении обработки. При электроимпульсной обработке применяют низкое напряжение (от 10-12 до 24-26 В) и относительно большой ток (50-200 А).

Обрабатываемость материала определяется температурой его плавления и теплопроводностью и не зависит от механических свойств. Качество поверхности зависит от частоты импульсов и вида обрабатываемого материала. Так, при обработке стали и жаропрочных сплавов на установках с частотой тока 400 с -1 получают 2-4-й классы чистоты; при обработке тех же материалов на установках с частотой тока до 25 000 с -1 и более получают 5-6-й классы чистоты.

3. Электроконтактнодуговая обработка металлов

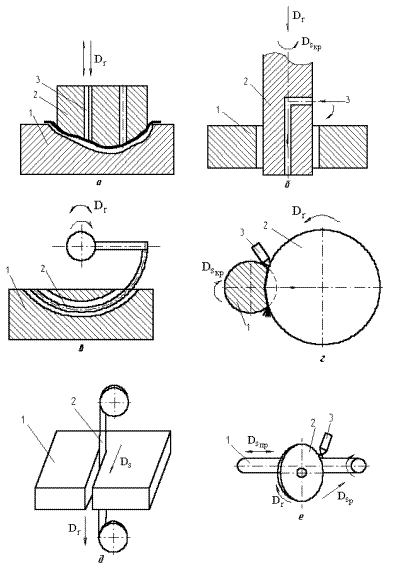

Электроконтактнодуговая обработка [2] основана на электромеханическом разрушении обрабатываемого металла преимущественно на воздухе без применения электролита. Металл разрушается под воздействием электродуговых разрядов при быстром перемещении инструмента относительно обрабатываемой заготовки. Эту обработку применяют для резки заготовок (рис. 240, а), обдирки отливок или слитков (рис. 240, б), заточки инструмента (рис. 240, в), плоского шлифования (рис. 240, г) или очистки от окалины, обработки круглых заготовок (рис. 240, д), а также для сглаживания шероховатостей поверхности металлических изделий, прошивки отверстий и другой черновой обработки плоских и криволинейных поверхностей (например, шаров - рис. 240, е).

Обрабатываемую заготовку 1 и инструмент 2 (обычно диск) подключают к источнику постоянного или переменного тока. Соприкосновение под небольшим давлением двух металлических электродов (заготовки и инструмента) приводит к образованию в месте контакта повышенного электросопротивления, разогреву, размягчению и плавлению материала заготовки. Для предотвращения плавления диска ему придают большую скорость перемещения относительно заготовки (30-80 м/с), что сокращает продолжительность контакта диска с заготовкой, или при меняют охлаждение 3. При повышении напряжения до 30-40 В получается искродуговой разряд без заметного механического контакта между инструментом и заготовкой.

При обработке плоских и криволинейных заготовок металл снимают, последовательно проходя диском вдоль обрабатываемой поверхности. Заготовку перемещают по направлению к вращающемуся диску. Он должен вращаться так, чтобы расплавляемый металл заготовки выбрасывался в сторону ее необработанной поверхности. Для лучшего удаления частиц расплавляемого металла пространство между диском и заготовкой продувают сжатым воздухом через сопло.

Обработку круглых заготовок осуществляют при одновременном вращении заготовки и диска; последний перемещается вдоль обрабатываемой заготовки.

При обработке шаров между двумя дисками-электродами шары оплавляются в непрерывно изменяющихся точках контакта и получают точную сферическую форму.

Электроконтактную обработку применяют для черновой отделки плоских и криволинейных поверхностей (1-2-й классы чистоты).

4. Анодно-механическая обработка металлов

Анодно-механическая обработка металлов [2] основана на электрохимическом и электротермическом разрушении обрабатываемого металла. Инструмент 2 (рис. 241, а) является катодом, заготовка 1 - анодом.

электрофизический способ обработка металл

В процессе работы установки обрабатываемую зону заготовки поливают электролитом через шланг 3 так, чтобы зазор между диском и за готовкой всегда был за полнен рабочей жидкостью. Иногда заготовку погружают в ванну с электролитом (рис. 241, б), в качестве которого обычно применяют водный раствор жидкого стекла (силиката натрия).

При прохождении постоянного тока через электроды и электролит поверхность заготовки подвергается анодному растворению и на ней образуется токонепроводящая пленка, которая снимается перемещающимся или вращающимся инструментом, обеспечивая непрерывное растворение металла. Кроме того, инструмент и заготовка способны при определенных условиях возбуждать искродуговые разряды. При приближении (подаче) вращающегося диска к заготовке они контактируют по отдельным выступам, на небольших участках которых удалена пленка. При достаточно высоком напряжении, регулируемом реостатом, на малых участках поверхности возникают кратковременные дуговые разряды. Эти разряды, развивая высокую температуру, выплавляют металл заготовки и на месте выступов возникают впадины. В результате соседние участки оказываются выступами, которые при дальнейшем сближении инструмента с заготовкой также выплавляются. Следовательно, при анодно-механической обработке направленное разрушение металла происходит при совместном электрохимическом и электротермическом действии тока на обрабатываемую заготовку. Переход от электрохимических к электротермическим (электроэрозионным) процессам обусловливается энергетическими параметрами: с увеличением удельной мощности, подводимой в зону обработки, процесс приближается к эрозионному; с понижением этой мощности - к электрохимическому.

При черновых операциях (резка, обдирка и т.д. - рис. 241, а, в) используют, главным образом, электротермический (эрозионный) процесс направленного разрушения обрабатываемого металла. В результате с увеличением производительности снижается чистота обработанной поверхности (до 2-4-го классов чистоты). Получающиеся частицы металла выбрасываются из зоны обработки вращающимся инструментом (чаще всего диск). Скорость вращения диска обычно равна 10-30 м/с, а скорость его радиальной подачи - 40 мм/мин. Для разрезки заготовок диск обычно изготовляют толщиной 1-2 мм из меди, мягкой стали, чугуна или других материалов.

На рис. 242 показана схема станка модели АМО-14 для резки разных профилей на мерные длины.

В станине 3 расположено зажимное приспособление 4 для закрепления разрезаемой штанги. Режущий диск 5 укреплен на коромысле 11 и получает вращение от электродвигателя 10. Подача диска производится демпфером-регулятором 7 и уравновешивается противовесом 9. При работе диск закрыт кожухом 6. Управление станком кнопочное (приборная панель 8). Электролит из бака 1 подается через сопло 2. Подача автоматическая.

5. Ультразвуковая обработка металлов

Для возбуждения интенсивных ультразвуковых колебаний применяют магнитострикционные и пьезокерамические преобразователи. При прохождении ультразвука в жидкости содержащей мелкие частицы абразива (суспензия) возникают также колебания этих частиц с максимальной скоростью

Электроэррозионная обработка металлов

Электроэррозионная обработка металлов — разновидность электрофизических методов обработки материалов (см. Электрофизическая и электрохимическая размерная обработка материалов).

Характерными особенностями электроэрозионной обработки являются: возможность обработки материалов трудно или совсем необрабатываемых механическим способом, возможность производительного изготовления изделий со сложной формой, в том числе и недоступной для методов механической обработки. Технология электроэррозионной обработки металлов интенсивно развивается, заменяя методы механической обработки давлением и резанием.

Этот метод обработки металлов основанн гл авным обр азом на тепловом действии импульсов электрич еского тока, непрерывно подводимых непосредственно к локальным участкам обрабатываемой заготовки с целью придания ей заданной формы и размеров (размерная электроэррозионная обработка ) или изменения структуры и качества поверхностного слоя (упрочнение или покрытие).

Первичными при этом являются электрич еские импульсы (электрические разряды), преобразуемые в зоне обработки в тепловые импульсы, к ото рые собственно и осуществляют работу по съему металла.

Вследствие импульсного характера процесса электроэррозионная обработка даже при сравнительно малой средней мощности генератора достигаются большие значения мгновенной мощности и энергии электрич еских разрядов, достаточные для ослабления связей частиц твердого тела, отделения и эвакуации их из зоны обработки.

Так как электрич еские разряды, при прочих равных условиях, возникают в последовательности, определяемой изменением минимального расстояния между взаимодействующими поверхностями электродов (условие избирательности), на электроде-заготовке отображается форма электрода-инструмента.

П ри размерной электроэррозионной обработке необходимо соблюдать 3 осн овных условия:

- импульсный подвод энергии;

- применение искрового или дугового электрич еских разрядов, обеспечивающих избирательное и локальное воздействие на поверхность обрабатываемого предмета;

- соблюдение непрерывности процесса.

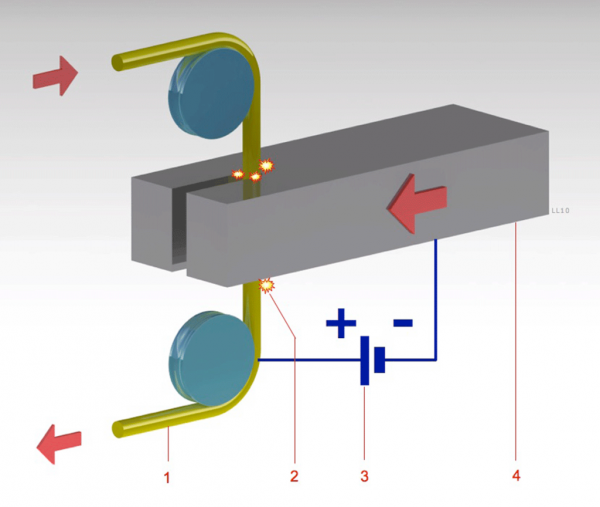

Принцип действия эррозионной обработки: 1 - проводник, 2 - электрическая дуга (эрозия электрическим разрядом), 3 - источник питания, 4 - обрабатываемая деталь.

Электрич еский разряд создает кратковременно и на огра н ич енном участке в зоне обработки высокие тем перату ры, достигающие (10 — 11)10 3 °С.

Термический эффект электрич еского разряда на электродах можно представить как результат совместного действия поверхностных (тепло, поступающее из канала разряда) и объемных (тепло Джоуля — Ленца) источников тепла.

Под действием обоих источников, из к ото рых поверхностные занимают превалирующее место, на катоде и аноде образуются ванночки расплавленного металла, причем часть металла испаряется.

Интенсивность полезного съема металла с одного электрода и вредного — с другого, характер механизма эвакуации, удельный расход энергии и выходные технологические характеристики электроэррозионной обработки зависят от теплофизических и электрических параметров процесса:

- теплопроводности;

- теплоемкости;

- температуры и теплоты плавления и испарения;

- удельного веса и удельного электросопротивления материалов электродов;

- вида среды, в которой размещены электроды, и ее физико-механических характеристик;

- продолжительности;

- амплитуды;

- скважности и частоты импульсов;

- зазора между электродами;

- условий эвакуации продуктов эрозии;

- некоторых других факторов.

Установка для электроэррозионной обработки состоит из трех основных элементов:

- генератора импульсов сильного тока, обеспечивающего непрерывное поступление на электроды импульсов напряжения с заданными частотой и параметрами;

- устройства для установления и поддержания между электродами зазора такой величины, при которой осуществляется непрерывное возбуждение разрядов, преобразование в зоне обработки их энергии в тепловую, съем металла и эвакуация продуктов эрозии (регулятор подачи);

- собственно станка для электроэррозионной обработки, содержащего необходимые устройства для установки и перемещения электродов, снабжения зоны обработки рабочей жидкостью, отсоса газов и паров, автоматизации, управления, контроля и защиты.

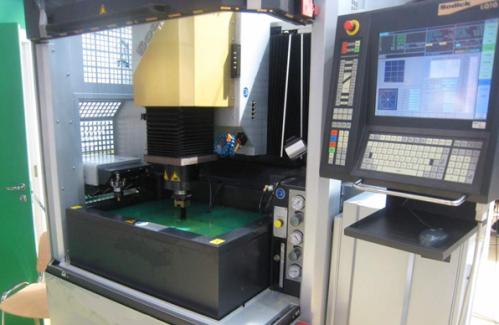

Панель управления электроэррозионным станком

Вид электрического разряда (искра, дуга), параметры импульсов тока, напряжения и другие условия определяют характер размерной электроэрозионной обработки, подразделяющейся по этим признакам на четыре основные разновидности :

- электроискровую обработку ;

- электроимпульсную обработку ;

- анодно-механическую обработку ;

- электроконтактную обработку.

Общие черты всех видов размерной электроэррозионной обработки — единство физического механизма процесса, практическое отсутствие силового воздействия на обрабатываемое изделие, сходство кинематических схем формообразования, возможность автоматизации процесса обработки и осуществления многостаночного обслуживания, общность принципиальных схем авторегулирования подачи, систем снабжения рабочей жидкостью и др.

Электроэрозионное упрочнение и покрытие осуществляются от электрических генераторов в воздушной среде вибрирующим электродом-упрочнителем. Благодаря кратковременному воздействию высоких температур происходит своеобразная термическая обработка, перенос и диффузия легирующих элементов электрода-упрочнителя.

Толщина упрочненного слоя при твердосплавном или графитовом электроде составляет 0,03 — 0,05 мм, поверхностная твердость значительно выше исходной, но ее величины колеблются структура неоднородна, чистота поверхности низкая.

Электроэрозионное упрочнение применяется для некоторых видов инструментов и деталей машин.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Электрофизические методы обработки поверхностей заготовок

Появление новых конструкционных материалов, повышение требований к точности обработки, специфические требования к качеству поверхностного слоя обусловили необходимость применения новых методов обработки, основанных на иных, чем резание, физических процессах. К таковым относятся: обработка поверхности поверхностным пластическим деформированием; электрофизические и электрохимические методы обработки; светолучевая и плазменно-лучевая обработка.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

При электрофизических и электрохимических методах механические нагрузки на обрабатываемую поверхность настолько малы, что практически не влияют на точность обработки. При этом образуется незначительный дефектный слой (в ряде случаев), не появляется наклеп обработанной поверхности, устраняются прижоги после шлифования, повышаются эксплуатационные характеристики поверхностного слоя (износостойкость, коррозионная стойкость, прочность). Простота кинематических цепей станков для этих методов позволяет обеспечивать автоматизацию обработки и точное регулирование процессов формообразования.

Все электрофизические и электрохимические методы условно подразделяются: на обработку электроэрозионную (электроискровая, электроимпульсная, электроконтактная); электрохимическую (электрохимическая, анодно-механическая); химическую (химическая, химико-механическая); импульсно-механическую (ультразвуковая, электрогидравлическая); лучевую (светолучевая, электронно-лучевая); плазменную и взрывную.

Электроэрозионная обработка.Метод основан на разрушении (эрозии) поверхности заготовки, происходящем в результате теплового воздействия импульсов электрического разряда, которые возникают между электродами (инструментом и заготовкой). Электрический разряд между электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосин, минеральное масло).

Эрозия электродов в жидкой среде происходит значительно интенсивнее. При замыкании электрической цепи межэлектродное пространство ионизируется. При достижении пороговой разности потенциалов образуется канал проводимости, по которому проходит искровой или дуговой разряд. За время 10−8–10−5 с плотность тока возрастает до 8–10 кА/мм 2 . В результате температура на поверхности заготовки возрастает до 10 000–12 000 °С, что влечет плавление, испарение и выброс частиц материала с поверхности заготовки. Следующий импульс тока пробивает межэлектродный промежуток там, где расстояние между электродами окажется минимальным. Эрозия металла происходит до тех пор, пока расстояние между электродами не окажется больше критического (0,01–0,05 мм). При сближении электродов процесс эрозии повторяется. Кроме теплового имеют место электростатическое, электродинамическое воздействие и кавитационные явления.

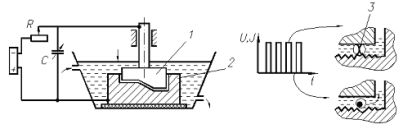

Электроискровая обработкаоснована на использовании импульсного искрового разряда между анодом (заготовкой) и катодом (инструментом).

Технологические параметры электроискровой обработки приведены в табл. 11.1, принципиальная схема процесса показана на рис. 11.1. В ванне с диэлектрической жидкостью 4 размещены подставка-изолятор 7 и заготовка 6. Между заготовкой и инструментом 3 пропускается импульсный ток амплитудой 100–200 В. Импульс продолжительностью 20–200 мкс генерируется RС-генератором 1.

В зависимости от энергии импульса различают обработку на особо мягких, мягких, средних и жестких режимах. Мягкие режимы позволяют вести обработку с размерной точностью до 2 мкм и шероховатостью обработанной поверхности до Rz 0,32 мкм. Обработка на средних и жестких режимах позволяет получать фасонные открытые полости (полость штампа), цилиндрические отверстия с радиусной осью, прошивать сквозные отверстия любой поперечной формы диаметром 1–50 мм, разрезать заготовку и т. д.

Рис. 11.1. Электроискровая обработка: 1 – RС-генератор; 2 – подача электролита; 3 – инструмент; 4 – диэлектрическая жидкость; 5 – слив электролита; 6 – заготовка; 7 – изолятор

Технологические показатели некоторых операций электроискровой обработки (частота 500–5000 Гц)

Обработка на особо мягких режимах позволяет шлифовать внутреннюю поверхность особо точных отверстий малого диаметра (фильер) и проводить окончательную отделку заготовки.

Электроискровая обработка применяется для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигателей, сеток сит и т. д.

Кроме того, электроискровая обработка используется для повышения износостойкости, жаростойкости и коррозионной стойкости поверхности деталей машин, стойкости режущего инструмента, для создания шероховатости под последующее гальваническое покрытие, легирования поверхностных слоев, увеличения размеров изношенных деталей.

Сущность электроискрового упрочнения заключена в образовании мелкодисперсной закалочной структуры и в легировании поверхностных слоев материала анода при искровом разряде в воздушной среде.

Электроискровому упрочнению подвергают: кулачки, фиксаторы, направляющие, прижимы, толкатели, стержни выпускных клапанов, клинья, пазы, шлицы, отверстия.

Электроискровое упрочнение требует предварительной подготовки заготовок: удаление загрязнений, заусенцев и пятен коррозии; обеспечение шероховатости обрабатываемой поверхности не более Rz 80 мкм. Электроискровое упрочнение проводят на мягких, средних и жестких режимах (табл. 11.2).

Характеристика режимов электроискрового упрочнения

Мягкие режимы обеспечивают получение тонкого плотного мелкодисперсного слоя. Жесткие режимы позволяют получать более толстые слои, но не обеспечивают однородность упрочненного слоя.

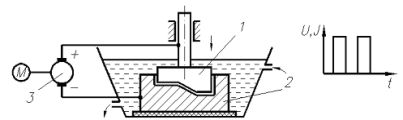

Электроимпульсная обработкаоснована на повышенной эрозии анода при подаче импульсов малой и средней продолжительности. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод.

Рис. 11.2. Электроимпульсная обработка: 1 – подача электролита; 2 – инструмент; 3 – диэлектрическая жидкость; 4 – слив электролита; 5 – заготовка; 6 – изолятор; 7 – электромашинный генератор

Рис. 11.3. Высокочастотная электроимпульсная обработка: 1 – подача электролита; 2 – диэлектрическая жидкость; 3 – трансформатор; 4 – прерыватель тока; 5 – выпрямитель; 6 – слив электролита; 7 – заготовка; 8 – инструмент

Униполярные импульсы создаются электромашинным 7 (рис. 11.2) или электронным генератором. Продолжительность импульса составляет 500– 10000 мкс. Заготовку 5 размещают на изоляторе 6 в ванне с диэлектрической жидкостью 3. При данной обработке инструмент 2 изнашивается медленнее, чем при электроискровой. Значительная мощность импульса обеспечивает высокую производительность, но малую точность обработки, поэтому метод целесообразно применять для черновой обработки обширных полостей, фасонных наружных поверхностей и отверстий.

Высокочастотная электроимпульсная обработка основана на использовании высокочастотных (100–150 кГц) импульсов при малых значениях энергии разряда. Производительность метода в 30–50 раз выше по сравнению с электроискровой обработкой, при одновременном повышении точностных параметров обработанной поверхности.

Схема установки высокочастотной электроимпульсной обработки показана на рис. 11.3. Заготовка 7 и инструмент 8 установлены в ванне с диэлектрической жидкостью 2. Постоянное напряжение от выпрямителя 5 разрывается прерывателем тока 4 и подается на первичную обмотку импульсного трансформатора 3. Включение заготовки и инструмента во вторичную цепь трансформатора позволяет избежать возникновения дугового разряда.

Электроконтактная обработкаоснована на локальном нагреве заготовки 1 (рис. 11.4) в месте ее контакта с инструментом (электродом) 2 и удалении размягченного или расплавленного материала из зоны обработки механическим путем.

Рис. 11.4. Электроконтактная обработка:

1 – заготовка; 2 – инструмент; 3 – трансформатор

Источником образования теплоты в зоне обработки является импульсный дуговой разряд. Питание электрической цепи производится трансформатором 3 через контактор. Электроконтактную обработку применяют при сверлении, точении, разрезании заготовок.

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки .

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией .

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 - 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д. Обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Электрофизические методы обработки, краткий конспект лекции

Электрофизические методы обработки относятся к физико-химическим методам размерной обработки (ФХО) материалов, которые обеспечивают съем обрабатываемого материала в результате физико-химических процессов. По механизму разрушения и съема материала все физико-химические процессы обработки подразделяют на три группы: электрофизические методы обработки (ЭФО), электрохимические методы обработки (ЭХО) и комбинированные. Каждый из методов ФХО обладает уникальными технологическими возможностями, но все они более энергоемки и менее производительны в сравнении с методами механообработки. По этой причине использование методов ФХО оправдано только в следующих случаях:

- для обработки конструкционных материалов, имеющих низкую обрабатываемость лезвийным и абразивными инструментами, в т.ч. высоколегированных сталей, твердых сплавов, ферритов, керамики, полупроводников, ситаллов и др.;

- для обработки деталей сложной геометрической формы из труднообрабатываемых материалов (пресс-формы, детали лопаток турбин и т. п.);

- для обработки миниатюрных тонкостенных нежестких деталей, а также деталей сложной формы с пазами и отверстиями.

Основным видом ЭФО является электроэрозионная обработка (ЭЭО), которая основана на использовании явления электрической эрозии — разрушения материала электродов при электрическом пробое межэлектродного промежутка. На рис.1 приведена схема процесса ЭЭО.

Рис.1 - Условная схема процесса ЭЭО: 1-электроинструмент; 2 — заготовка; 3 — генератор электрических импульсов, 4 — электрический разряд; 5 — газовый пузырь; б — продукты эрозии (шлам); 7 — эрозионная лунка; 8 — рабочая жидкость; 9 —изолятор

Размерная ЭЭО состоит в изменении формы, размеров, шероховатости и свойств поверхности заготовки путем съема материала припуска за счёт управляемого процесса электрической эрозии. Изолированный электрод-инструмент 1 и обрабатываемая заготовка 2 погружены в рабочую диэлектрическую жидкость и соединены с генератором электрических импульсов 3. Между электродом и деталью электрическим пробоем межэлектродного промежутка (МЭП) возбуждается импульсный разряд 4, который мгновенно нагревает микроучастки электродов и контактирующую с ними жидкость. В результате в зоне разряда формируется газовый пузырь 5. В конце каждого импульса происходит схлопывание пузыря. При этом продукты эрозии — шлам — в виде гранул 6 удаляются из МЭП рабочей жидкостью 8, а на поверхности электрода-заготовки образуется эрозионная лунка 7. За время паузы происходит восстановление электрической прочности МЭП до исходного значения. Затем, при подаче следующего импульса напряжения, весь процесс повторяется, но пробой происходит уже там, где напряженность примет максимальное значение, — в зазоре между наиболее близкими микровыступами поверхности заготовки и инструмента. Процесс эрозии заготовки продолжается до полного удаления металла, находящегося на расстоянии электрического пробоя (0,01—0,15 мм),

При многообразии кинематических схем ЭЭО все схемы условно можно распределить на три группы.

1. Получение требуемой формы и точности поверхности заготовки копированием формы профильного инструмента͵ представляющего собой обратное отображение формы детали. По этой схеме электрод-инструмент внедряется в заготовку при поступательном перемещении по мере электроэрозии металла заготовки. Эта схема наиболее широко применяется в практике ЭЭО. Операции, выполняемые по первой схеме, называются копировально-прошивочными (рис.2 а, б, в).

2. Заданная форма детали обеспечивается взаимным перемещением заготовки и непрофилированного инструмента. По этой технологической схеме ЭЭО производят с использованием в качестве электрода-инструмента проволоку или металлический вращающийся диск (рис.2. г, д ).

3. Получение требуемой формы обеспечивается взаимным перемещением профилированного инструмента и заготовки. Эти операции получили наименьшее распространение. Οʜ используются для правки фасонных электроалмазных кругов, изготовления фигурных канавок и шлифования (рис. 2 е).

Применяемый при ЭЭО разряд возбуждается электрическим пробоем. Электрический пробой при подаче импульса напряжения 50—250 В происходит между микровыступом электрода-заготовки и обработанной поверхностью электрода-инструмента. В результате при ЭЭО разрушаются именно выступы, выравнивая поверхность заготовки по всему межэлектродному зазору.

По форме импульсы подразделяются на знакопеременные; асимметричные; униполярные синусоидальные; униполярные прямоугольные; униполярные гребенчатые.

Рис. 2 - Кинематические схемы процессов ЭЭО:

а — копирование; б — прошивание полостей с прямой осью; в — прошивание отверстий с криволинейной осью; г — отрезка вращающимся диском; д — отрезка проволокой (лентой); е — шлифование; 1- обрабатываемая деталь; 2 — инструмент; 3 — подача рабочей жидкости

Обрабатываемость различных материалов при электроэрозионной обработке оценивается коэффициентом обрабатываемости. Числовое значение коэффициента обрабатываемости равно, как и при обработке резанием, отношению экспериментально установленной скорости съема данного материала к скорости съема стали 45 при тех же параметрах ЭЭО. Коэффициент обрабатываемости стали 45 принимается за единицу, тогда коэффициент обрабатываемости составляет: для жаропрочных и нержавеющих сталей — 1,4; для алюминия — 2,4; для меди — 0,9; для титана — 0,6; для вольфрама — 0,5; для твердых сплавов — 0,3.

Сопутствующим явлением при ЭЭО является разложение рабочей жидкости под действием высоких температур — пиролиз. В жидких углеводородах, имеющих температуру кипения 150—200 °С, в зоне дугового разряда образуются пары. При соприкосновении паров с нагретыми участками электродов происходит разложение паров с осаждением на поверхности углерода и выделением водорода. Взаимодействуя с поверхностями электродов, углерод и водород могут оказывать как положительное, так и отрицательное влияние. Так, взаимодействие с обрабатываемой поверхностью детали ведет к изменению химического состава поверхностного слоя, что в большинстве случаев нежелательно. В то же время взаимодействие с поверхностью инструмента ведет к образованию на его поверхности слоя пирографита͵ компенсирующего его эрозию в процессе обработки. Это явление используется для повышения стойкости инструмента.

Профилированный электрод инструмент задает конфигурацию обрабатываемой поверхности детали. Материал электрода-инструмента должен обладать высокой эрозионной стойкостью, прочностью, малым омическим сопротивлением и высокой обрабатываемостью методами резания.

Эрозионный износ электрода при ЭЭО не является локальным, как при механической обработке, а охватывает всю рабочую поверхность и оценивается отношением израсходованного объёма электрода к объёму удаленного металла.

В качестве материала для электродов при обработке высокоуглеродистых инструментальных сталей и жаропрочных сплавов на никелевой базе рекомендуются графит, медь и композиционный материал МНБ-3 (9,7% меди и 3% нитрида бора). Наименьшему износу подвержен медный электрод, так как его электроэрозия компенсируется углеродом, откладывающимся в результате пиролиза углесодержащих рабочих жидкостей.

В качестве непрофилированного инструмента при ЭЭО наибольшее распространение получили медные или латунные диски и тонкая проволока диаметром 0,02—0,3 мм из меди, латуни, вольфрама и молибдена. Для обеспечения точности обработки и снижения износа проволока-электрод в процессе обработки перематывается с одной бобины на другую, испытывая усилие растяжения.

В качестве рабочих жидкостей используют низкомолекулярные углеводороды различной вязкости (керосин, индустриальное масло И12А, трансформаторное масло и их смеси), воду, кремнийорганические жидкости и водные растворы двухатомных спиртов.

Для уменьшения коррозии электродов в воду добавляют 4% кальцинированной соды. Повышение технологических свойств обеспечивается введением поверхностно-активных веществ (ПАВ), к примеру композиций элементорганических соединений Ва, Са и ароматических веществ.

Процесс следует проводить за несколько проходов. При первом, черновом, проходе на жестком режиме снимается до 90% припуска, а последующие чистовые проходы на мягких и очень мягких режимах обеспечивают высокую точность, низкую шероховатость и высокое качество поверхности. Черновая и чистовая обработки ведутся сменным инструментом, точность чистового инструмента должна быть на 1—2 класса выше требуемой точности обработки детали.

Технологические операции ЭЭО. Заготовительные операции используют для получения заготовок из молибдена, вольфрама, никелевых сплавов, сплавов на базе титана, металлокерамики, нитинола и других труднообрабатываемых материалов.

Отрезку заготовок из проката и металлокерамики выполняют дисковыми ЭИ из меди, латуни. Разрезание точных малогабаритных заготовок выполняют на вырезных станках.

Прошивание отверстий на глубину до 20 диаметров выполняют стержневым ЭИ, до 40 диаметров — трубчатым ЭИ, при прошивке желательно вращать ЭИ.

Формирование рабочих полостей штампов, пресс-форм и вырубных штампов. Обычно ЭЭО штампов выполняют после операции фрезерования, обеспечивающей съем основной массы металла. Штампы после ЭЭО имеют повышенную износостойкость по сравнению со штампами, изготовленными обработкой резанием.

Прямое и обратное копирование позволяет изготавливать пуансон по изготовленной матрице и наоборот, что значительно упрощает технологию их изготовления и исключает слесарную доводку. Обработка по методу копирования ведется на копировально-прошивочных станках с ЧПУ.

Обработка криволинейных каналов газовых турбин аэродинамического профиля осуществляют прошивкой с криволинейной осью.

Вырезание используют при изготовлении деталей электронной техники, вырубных штампов, шаблонов, лекал, фасонных резцов и т. д. Обработка ведется на вырезных станках проволокой.

Изготовление сеток, решеток и пазов проводят методом копирования групповым ЭИ, одновременно обрабатывая до 800 отверстий и более диаметром 0,2—2,0 мм, глубиной 2 мм с точностью ±0,002 мм.

Электроэрозионное шлифование применяют при чистовой обработке наружных и внутренних поверхностей труднообрабатываемых материалов, магнитных и твердых сплавов и т. п. Точность и качество поверхности при обработке на чистовых и доводочных режимах соответствуют чистовым режимам, выполняемым шлифованием. При этом зона термического влияния при доводочных режимах не превышает 0.003 мм.

Учитывая зависимость от длительности импульса, вырабатываемого источником тока и способа его формирования различают электроискровой, электроимпульсный и электроконтактный способы обработки.

К достоинствам электроэрозионной обработки относятся: возможность обрабатывать токопроводящие материалы любой твердости, вязкости, хрупкости; возможность обрабатывать заготовки сложных форм, даже таких, которые невозможно получить другими способами (к примеру, прошивание отверстий с криволинейной осью); отсутствие крайне важно сти в высокой прочности и твердости инструмента; отсутствие механических воздействий на заготовку и инструмент; возможность получать поверхности с различными параметрами качества; значительное снижение трудоемкости обработки сложных поверхностей заготовок из труднообрабатываемых материалов. К недостаткам электроэрозионной обработки можно отнести: обратную зависимость между производительностью и качеством обработанной поверхности; крайне важно сть вести обработку при погружении заготовки в жидкость; относительно низкую производительность при обработке материалов невысокой твердости (сталь, цветные сплавы). Удаление материала при размерной электрохимической обработке происходит под действием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. В корне этого процесса лежит явление анодного растворения металлов в движущемся (проточном) электролите.

Для чистовой обработки, осуществляемой обычно в электроискровом режиме, чаще всего используют инструменты из обычной и пористой меди, латуни. Для черновых операций, выполняемых в электроимпульсном режиме, для изготовления электродов-инструментов применяют; графитовые и медно-графитовые композиции, алюминий, цинковые сплавы. Для изготовления мелких отверстий часто используют инструменты из вольфрама или молибдена, которые обладают высокой абразивной стойкостью, но дороги. Для электроконтактной обработки применяют инструменты из меди, латуни, чугуна или стали. Серый чугун имеет удовлетворительную эрозионную стойкость при обработке на всех режимах.

Для каждого вида обработки применяют оптимальные диэлектрические среды. Так, при электроэрозионной обработке с малой энергией импульса высокую производительность обеспечивает дистиллированная и технически чистая вода, при грубых режимах (электроимпульсная обработка) применяют масла.

В процессе обработки рабочая среда загрязняется, что снижает производительность. Допустимая загрязненность для черновых режимов — 4. 5% по массе, а для чистовых — 2. 3%. При электроконтактном режиме импульсы тока формируются непосредственно в промежутке между инструментом и заготовкой вследствие их относительного движения и наличия микровыступов на рабочей поверхности инструмента. Напряжение применяемого источника постоянного или переменного тока и = 1. 20 В.

Электрофизические методы обработки - понятие и виды. Классификация и особенности категории "Электрофизические методы обработки" 2014, 2015.

Читайте также: