Электротермические методы обработки металлов

Обновлено: 17.05.2024

методы термин, обработки материалов, при к-рых нагрев (индукционный, контактный и др.) осуществляется электрич. током. Э. о. позволяет нагревать только поверхность изделий (напр., при поверхностной закалке токами ВЧ) или отд. их участки. Э. о. отличается высокой скоростью нагрева, высокой производительностью и лёгкостью регулирования, улучш. условиями труда.

Большой энциклопедический политехнический словарь . 2004 .

Смотреть что такое "ЭЛЕКТРОТЕРМИЧЕСКАЯ ОБРАБОТКА" в других словарях:

Электротермическая обработка — термическая обработка материалов с использованием электрического нагрева. Электротермическая обработка позволяет нагревать с большой скоростью (отдельные участки изделий). См. также: Технологии Финансовый словарь Финам … Финансовый словарь

Электротермическая обработка — – бет. термическая обработка материалов с использованием электрического нагрева (индукционного, контактного и др.), позволяющая применять высокие скорости нагрева, а также нагревать отдельные участки изделия либо только его поверхностный слой.… … Энциклопедия терминов, определений и пояснений строительных материалов

ЭЛЕКТРОТЕРМИЧЕСКАЯ ОБРАБОТКА — термическая обработка материалов с использованием электрического нагрева (индукционного, контактного и др.). Позволяет применять большие скорости нагрева, а также нагревать отдельные участки изделия либо только его поверхностный слой … Большой Энциклопедический словарь

электротермическая обработка — термическая обработка материалов с использованием электрического нагрева (индукционного, контактного и др.). Позволяет применять большие скорости нагрева, а также нагревать отдельные участки изделия либо только его поверхностный слой. * * *… … Энциклопедический словарь

ЭЛЕКТРОТЕРМИЧЕСКАЯ ОБРАБОТКА — метод термической обработки материалов, при которых нагрев осуществляется электрическим током (индукционный нагрев, контактный и др.). С помощью электротермической обработки нагревают только поверхность изделий или отдельные их участки … Металлургический словарь

термическая обработка — совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение… … Энциклопедический словарь

ТЕРМИЧЕСКАЯ ОБРАБОТКА — совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения их структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение… … Большой Энциклопедический словарь

Термовлажносная обработка бетона — Термины рубрики: Термовлажносная обработка бетона Благоприятное термонапряженное состояние Воздействие синергетическое Воздушный прогрев … Энциклопедия терминов, определений и пояснений строительных материалов

ТЕРМИЧЕСКАЯ ОБРАБОТКА — металлов процесс тепловой обработки металлов и сплавов с целью изменения их структуры, а следовательно, и св в, заключающийся в нагреве до определ. темп ры. выдержке при этой темп ре и последующем охлаждении с заданной скоростью. Т. о. одно из… … Большой энциклопедический политехнический словарь

Установка электротермическая — – установка для электронагрева стержней при электротермическом их натяжении. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева, Москва, 2007 г. 110 стр.] Рубрика термина: Арматурное… … Энциклопедия терминов, определений и пояснений строительных материалов

ЭЛЕКТРОТЕХНОЛОГИЯ

В электротехнологии наравне с давно известными гальванотехникой, электрической плавкой и сваркой появились новые электрические методы обработки, при которых разрушение и удаление материала, или его перенос, изменения формы изделия и др. происходят под воздействием электрической энергии, которая непосредственно вводится в зону обработки. Эти методы можно разделить на электрохимические, электротермические и электромеханические. В первых используются главным образом химическое действие электрического тока, во вторых — тепловое действие электрического тока, а в третьих — механическое действие электрического поля и разряда.

Многие из этих новых методов обладают ценными для современной практики особенностями: механические свойства обрабатываемых материалов (например, твердость) не влияют на скорость и качество обработки, обрабатывающие инструменты могут быть более мягкими, чем обрабатываемый материал, этим методам доступны такие технологические операции, которые обычными, механическими способами невыполнимы. Все это ставит электротехнологию в ряд наиболее передовых — способов обработки материалов.

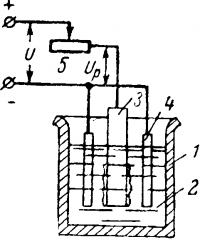

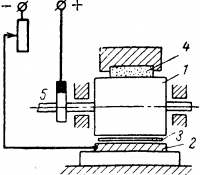

Рис 17-1. Схема гальваностегической ванны.

ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ

Гальванотехника

Гальванотехникой называется способ осаждения металлов на металлические и неметаллические поверхности при помощи электролиза. Процесс электрохимического покрытия металлов металлическими пленками для механической их защиты или защиты от коррозии называется гальваностегией. Изготовление штампов, типографских клише, матриц для патефонных пластинок и др. способом электрохимического осаждения металлов называется гальванопластикой. Осаждение производится как на металлические основы, так и на неметаллические, причем в последнем случае они предварительно покрываются электропроводящим слоем (графит, металлическая фольга). Толщина гальванических покрытий не превышает обычно десятых долей миллиметра. Все эти способы известны и применяются очень давно. На рис. 17-1 показана схема гальваностегической ванны. Ванна 1 наполнена специальным кислым или щелочным раствором 2, температура которого поддерживается на определенном уровне.

Покрываемое изделие 3 является катодом, а анодами 4 служат пластины из того металла, которым покрывается изделие. Поверхность покрываемого изделия тщательно подготавливается (шлифуется, травится, обезжиривается). Для покрытия разными металлами применяются разные; рецептура растворов, температурный режим и плотность тока. Напряжение между электродами составляет 4 —12 а токи ванн достигают 1 000—15 000 а.

Электрохимическое оксидирование металлов

Оксидированием называется процесс получения тонких окисных пленок на поверхности металла, предназначенных для защиты металла от коррозии. Процесс ведется в соответствующих растворах, а оксидируемый предмет служит анодом. Электрохимическому оксидированию подвергается алюминиевая лента, алюминиевая проволока и другие изделия. При этом на поверхности алюминия образуется плотный слой окисла толщиной 0 ,01—0,1 мк, сверх которого получается окисная пористая пленка толщиной до 200 мк. Эта пленка обладает хорошими антикоррозийными и электроизолирующими свойствами, что очень важно при производстве конденсаторов и др. Для работы ванн применяются источники тока напряжением 12—30 в.

Очистка металлов электрохимическим анодным травлением и обезжиривание

На рис 17-2 показана ванна 1, заполненная электролитическим раствором кислот или солей 2, имеющим в работе температуру 15—35° С В раствор погружено очищаемое изделие 3, поверхность которого покрыта окисной пленкой, ржавчиной, окалиной, жировыми составами (смазка, пасты, масла) и др. Изделие присоединяется к положительному полюсу источника энергии и является анодом. Оно может быть из любого металла или сплава и любой формы. Катодом служат пластины 4 из свинца, графита, кислотоупорной стали, поверхность которых подбирают соответственно форме изделия 3. Расстояния между электродами (анод — катод) — 20 ÷ 250 мм.

Рис. 17-2. Очистка металлов электрохимическим анодным травлением.

От источника постоянного тока с напряжением U = 4 ÷ 12 в ток проходит через регулирующее сопротивление 5. Рабочее напряжение между электродами устанавли вается в пределах U р=3÷ 8в так, чтобы обеспечить плотность тока на поверхности электродов, равную ∆ = 0,05 ÷ 0,02 а/см 2 . Поверхность анода-изделия растворяется и вместе с металлом удаляются покрывающие его загрязнения. Производительность съема поверхности со ставляет 0,1 -5 мк / мин, класс точности обработки 3—4, а класс чистоты обработки 3—6. Удельный расход энергии 10—40 квт•ч/кг. При очистке изделия только от жировых покрытий применяется щелочной раствор электролита.

Электрохимическое глянцевание и полирование

Для химического полирования в ванну, подобную показанной на рис. 17-2, помещают изделие из чистого по построению металла — цветного или черного. Катод выполняется из свинца, легированной стали, графита или меди, При размещении катодов особенно заботятся о получении одинаковой плотности тока по всей поверхности анода-изделия. Для изделий из цветных металлов она составляет 0,1—0,5 а/см 2 , а из черных—0,4—0,6 а/см 2 .В качестве электролита берутся растворы фосфорной, серной, хромовой кислот, при температуре 15—25° С для цветных и 70— 90° С для черных металлов. Напряжение источника питания U = 6 ÷ 12 в для цветных металлов и U = 15 ÷ 18 в для черных металлов. Напряжения между Электродами берутся соответственно Up = 5 ÷ 7 в и Up = 12 ÷ 14 в.

При растворении металла в указанных условиях все впадины шероховатой поверхности анода-изделия заполняются плохо проводящей ток пленкой. Она не покрывает выступающих неровностей, последние растворяются, поверхность сглаживается и приобретает высокий блеск. Чистота поверхности получается на 2—3 класса выше исходной.

Электрохимическое прорезание полостей и отверстий в металлах

Электрохимическое прорезание отверстий достигается путем некоторого изменения технологии процессов описанных выше. Прежде всего сильно увеличивается плот ность тока, составляющая здесь 100—140 а/см 2 . Кроме того, расстояние между электродами которое в предыдущих процессах равнялось 20—250 мм, при прошивании уменьшается до 0,1— 2 мм. Процесс прорезания ведется в струе быстро протекающего электролита, обычно хлористого натрия при t = 20 ÷ 30° С.

Рис. 17-3. Электрохимическое прорезание отверстий.

Указанные условия резко повышают растворение металла. Прошивка применяется для черных металлов и сплавов, а также — твердых сплавов.

На рис. 17-3 показана схема прошивки отверстия в плите 7, являющейся анодом. Инструмент для прошивки представляет собой трубку 2 из латуни, меди или стали, которая одновременно служит для подвода электролита. Форма прошиваемого отверстия в точности копирует форму сечения трубки и может быть любой. Глубина отверстия в изделии увеличивается постепенным опусканием трубки-катода. Над местом прошивки ставится специальная ванна 3, в полости которой и происходит процесс. Отвод электролита производится через трубку 5.

Применяемые напряжения U = 15 ÷ 30 в и Up = 10 ÷ 25 в, расход энергии 8—15 кет •ч/кг. Класс чистоты обработки 5—8.

Анодно-механическое резание

Анодно-механическая обработка представляет собою группу методов промежуточных между электрохимическими и электроэррозийными. При малых удельных мощностях, подводимых в зону обработки, она приближается к электрохимическим методам, при больших — к электроэррозийным.

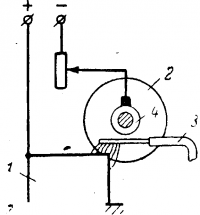

Рис. 17-4. Анодно-механическое резание.

Анодно-механическое резание может производиться как при помощи диска для резки сечений не выше 300 X 300 мм, так и при помощи стальной ленты для любых сечений. Резке подвергаются черные металлы и сплавы — углеродистые, легированные, твердые и специальные сплавы.

На рис. 17-4 показано разрезание заготовки — анода 1 стальным вращающимся диском 2, имеющим в зависимости от условий обработки толщину 0,1—6 мм и окружную скорость 8—30 м/сек. К валу диска скользящим контактом 4 присоединяется отрицательный зажим источника постоянного тока с рабочим напряжением Uр = 18 ÷ 30 в. В зону резки при помощи шланга 3 подается электролит — жидкое стекло (водный раствор силикатов натрия). Плотность тока ∆ = 7,5 ÷ 30 а/см 2 .

Сущность процесса заключается в следующем. В месте соприкосновения анода и катода, в присутствии электролита, металл анода растворяется, образуя неметаллическую пленку, которую вращающийся с некоторым нажимом на заготовку диск — катод все время срывает, чем обеспечивается дальнейшее растворение заготовки. Достоинство метода заключается в том, что устраняется дорогостоящий режущий инструмент, что особенно важно при резке твердых и сверхтвердых сплавов. Ширина реза обычно меньше, чем при обычных способах резки, благодаря чему сокращается количество отходов. Уменьшается расход энергии двигателя вращающего вал диска, так как диск слабо нажимает на изделие. Недостаток анодно-механического способа в том, что после многих видов обработки им, требуется отмыв изделия, загрязненного жидким стеклом.

Таким же образом производится обдирка изделий. Анодом в этом случае служит цилиндр (толстый диск) из чугуна или стали. Плотности тока берутся наибольшие, благодаря чему преобладают электротермические процессы. Разрушение обрабатываемой поверхности получается быстрое, поверхность обработки грубая, шероховатая.

Рис. 17-5. Анодно -механическое затачивание режущего инструмента.

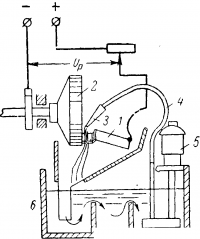

Анодно-механическое затачивание режущего инструмента

Анодно-механический способ применяется для заточки режущего инструмента, из твердых, металлокерамических материалов для придания требуемой формы пластинам из твердых сплавов, находящим применение в режущем инст рументе и др. При этом методе отпадает необходимое в абразивных материалах, так как заточка производится стальным диском. Кроме того, при тех малых удельных давлениях, которые применяются здесь для заточки, инструмент меньше нагревается и портится.

Изменение плотности тока позволяет установить режимы обдирки при ∆ = 15 ÷ 25 а/см 2 , до шлифовки при ∆ = 4 ÷ 6 а/см 2 и доводки при ∆ = 1 ÷ 2 а/см 2 и получать в последнем случае чистоту обработки высокого класса (7—8).

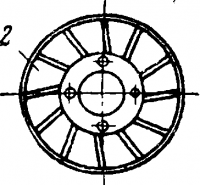

На рис. 17-5 показана схема устройства для заточки. Постоянный ток подается при рабочем напряжении на электродах Up = 10 ÷ 22 в, анодом служит затачиваемый инструмент 1, катодом — диск 2, вращающийся с окружной скоростью 12—20 м/сек. Торцовая поверхность его показана на рис. 17-6. Электролит (жидкое стекло) подается в зону затачивания % при помощи шланга 4 от насоса 5. Сливающийся электролит попадает в бак 6 , где фильтруется и снова попадает в насос. Удельный расход энергии 3—15 кет•ч/кг.

Рис 17-6. Тор цовая поверх ность диска для анодно-механического затачивания.

Анодно-механическая чистовая обработка

Чистовая обработка получается в случае применения «мягких» режимов работы, т. е. при малых плотностях тока и удельных давлениях на обрабатываемое изделие. Иногда для очень чистой обработки исключают непосредственное соприкосновение анода и катода. Особо высокий класс чистоты поверхности (до зеркального блеска) достигается при электроабразивном шлифовании металлокерамических материалов, полировка которых обычными способами практически невозможна.

На рис, 17-7 показана схема отделочного шлифования поверхности цилиндра. Постоянный ток при рабочем напряжении Up= 4 ÷5 в подводится через щетку и контактное кольцо 5 к изделию 1, вращаю щемуся с окружной скоростью 0,5—1,0 м/сек и к катоду 2 из стали или чугуна. Катод не соприкасается с анодом и между ними протекает электролит 3 в виде водных растворов солей (NH4NО3, KNО3, NaF и др.) Плотность тока поддерживается равной 0,5 = 1,2 а/см 2 . Поверхности вращающегося цилиндра касается абразив 4 при удельном давлении 0,5—5 кГ/см 2 .

Такая шлифовка применяется к различным черным сплавам и твердым сплавам, причём достигается точность обработки 1 класса, а чистота обработки поверхности 10-12 класса.

Рис. 17-7 . Анодно-механическая чистовая обработка.

Статья на тему Электротехнология

Похожие страницы:

ЧТО ТАКОЕ КАДМИРОВАНИЕ Это нанесение на поверхность металлических изделий слоя кадмия. Кадмиевые покрытия (толщиной 7—20 мкм) защищают изделия (преим. стальные).

ЧТО ТАКОЕ МЕДНЕНИЕ Это нанесение слоя меди на поверхность металлических изделий. Меднение осуществляется электролитическим способом. В гальваностегии медное покрытие защищает.

ЧТО ТАКОЕ КОБАЛЬТИРОВАНИЕ Это нанесение на поверхность металлических изделий слоя кобальта. Кобальтовые покрытия защищают изделия от коррозии металлов, придают им.

Термическая обработка стали Механические свойства стали в значительной мере зависят от ее структуры. Чтобы придать стали нужную структуру, ее подвергают.

Керамика Под словом керамика понимают различные изделия из глины. Выпускающая эти изделия керамическая промышленность охватывает производство кирпича, черепицы, огнеупорных материалов.

Что такое платинирование Нанесение на поверхность металлических изделий слоя платины. Основной способ платинирование — электроосаждение платины из фосфатных и цис-диаминодинитритных электролитов.

Электроэрозионная обработка - типы, область применения, плюсы и минусы [Часть 2]

Электроэрозионная обработка (ЭЭО) - это электротермический процесс, при котором материал с заготовки удаляется с помощью электрических разрядов (искр). В первой части данной статьи мы подробно рассмотрели, что такое электроэрозионная обработка, как происходит процесс ЭЭО, а также такие типы ЭЭО как электроэрозионная обработка c погружением штампа и проволочная электроэрозионная обработка.

В этой части мы рассмотрим процесс сверления отверстий методом ЭЭО, области применения электроэрозионной обработки, преимущества и недостатки процесса, а также практические советы по созданию деталей с помощью ЭЭО.

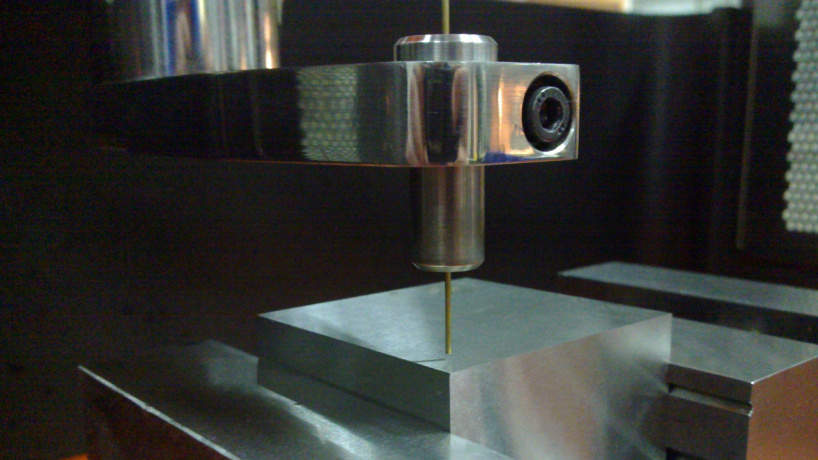

Сверление отверстий электроэрозионным станком

Сверление отверстий электроэрозионным способом - это особый вид электроэрозионного процесса, в котором используются трубчатые электроды для сверления небольших и глубоких полостей в подходящих материалах. Принцип работы остается таким же, как и в других процессах ЭЭО, но диэлектрическая жидкость подается к месту обработки через сам электрод.

Снятие заусенцев составляет заметную часть производственных затрат. При сверлении отверстий с помощью ЭЭО заусенцы отсутствуют, что является значительным преимуществом перед традиционными методами обработки.

Сверление отверстий с помощью ЭЭО применяется, когда в изделии требуется создать сложные полости. Например, она сыграла важную роль в разработке и производстве сложных охлаждающих каналов в высокотемпературных лопатках турбин.

Области применения электроэрозионной обработки

Электроэрозионная обработка - это лучшая альтернатива, которую можно использовать, когда традиционные методы обработки достигают своего предела при обработке электропроводящих материалов.

Электроэрозионным станком можно резать любой электропроводящий материал, независимо от его твердости или мягкости. Поскольку все металлы в той или иной степени проводят электричество, мы можем обрабатывать длинный список металлов с помощью ЭЭО. Некоторые из материалов, для обработки которых используется ЭЭО, - это медь, бронза, вольфрам, сталь (углеродистая, высоколегированная, нержавеющая и закаленная), инконель, титан и т.д.

Что касается промышленности, то ЭЭО находит применение в самых разных отраслях - от автомобильной до аэрокосмической. Использование ЭЭО было распространено в производстве стоматологических деталей, но сейчас оно становится все более полезным в производстве протезов, имплантатов и хирургических инструментов.

Уникальные характеристики электроэрозионной обработки делают ее идеальной для таких деталей и элементов, как:

- Экструзионные штампы;

- Инструменты для литья под давлением;

- Острые внутренние углы;

- Прямые или изогнутые небольшие отверстия;

- Ротационные формы;

- Гравировка на твердых материалах.

Преимущества

Электроэрозионная обработка обеспечивает множество преимуществ по сравнению с традиционными методами обработки. Некоторые из этих преимуществ уникальны для ЭЭО, в то время как другие встречаются в более новых методах, таких как гидроабразивная и лазерная резка. Давайте рассмотрим некоторые из них:

- Большая точность;

- Сложные конструкции;

- Удивительная обработка поверхности;

- Широкий спектр обрабатываемых материалов;

- Бесконтактный процесс.

Большая точность

Электроэрозионная обработка обеспечивает одну из самых высоких точностей среди современных производственных процессов. Обычная установка может обеспечить точность до 0,025 мм, но существуют специальные электроэрозионные станки, которые могут достигать 0,005 мм.

Точность для конкретной детали зависит от таких факторов, как характеристики материала, время обработки и желаемая степень обработки поверхности.

Сложные конструкции

С помощью ЭЭО можно разрабатывать и изготавливать детали чрезвычайно сложных и замысловатых форм. Такие формы было бы очень трудно или даже невозможно получить традиционными методами.

Великолепная обработка поверхности

Срезы, сделанные с помощью ЭЭО имеют нулевую направленность и не оставляют следов обработки, если только время обработки не сокращается ниже определенного порога.

Высокое качество обработки обусловлено медленной скоростью удаления материала. За один раз удаляются только крошечные частицы, что позволяет ЭЭО оставлять гладкую поверхность, которая не требует дополнительной обработки для получения удовлетворительной чистоты поверхности.

Широкий спектр обрабатываемых материалов

Благодаря тому, что большинство металлов являются хорошими проводниками электричества, ЭЭО работает с широким спектром материалов.

Бесконтактный процесс

В процессе ЭЭО не используется режущий инструмент. Таким образом, заготовка не подвергается никаким механическим усилиям или давлению. Даже очень мягкие материалы, которые обычно могут быть повреждены или сломаны давлением режущего инструмента, могут быть обработаны с помощью электроэрозионной обработки без какого-либо риска.

Недостатки

Ни один производственный процесс не обходится без ограничений. Всегда есть компромиссы. Недостатки использования электроэрозионной обработки заключаются в следующем:

- Стоимость электродов;

- Высокое энергопотребление;

- Не работает с непроводящими материалами;

- Образование зоны термического влияния.

Стоимость электрода

Срок службы электрода-инструмента ограничен в ЭЭО. Он подвержен эрозии, как и заготовка. Это может вызвать проблемы с созданием таких элементов, как острые внутренние углы, поскольку срок службы инструмента со временем уменьшается.

Рекомендуется регулярно заменять электрод для получения надежных деталей. Стоимость электродов влияет на целесообразность процесса в зависимости от его сложности и частоты замены. Однако, если количество изготавливаемых деталей велико, эта стоимость в определенной степени поглощается.

Высокое энергопотребление

Электроэрозионная обработка является энергоемким процессом. Для эффективной обработки требуется высокий ток с постоянной скоростью. Система питания и подача должны быть отрегулированы для различных применений.

Например, в электроэрозионной обработке с погружением штампа используется транзисторная система питания, так как она имеет меньший износ инструмента. Проволочная электроэрозионная обработка использует емкостную систему питания с транзисторным управлением, так как у нее меньше риск разрыва проволоки. При электроэрозионном сверлении отверстий обычно используется емкостная система питания из-за более высокой скорости съема материала и стабильности процесса.

Скорость потребления зависит от конструкции обрабатывающего инструмента и параметров обработки. Обычно она составляет от 5 до 8 кВт при обработке стали AISI P20.

Не работает с непроводящими материалами

Процесс не может работать с плохими электропроводками. С помощью данного процесса нельзя обрабатывать такие распространенные материалы, как пластмассы, композиты и стекло.

Образование зоны термического влияния

Развитие зоны термического влияния может вызывать беспокойство, но распространение и влияние на микроструктуру гораздо ниже, чем при альтернативных методах обработки.

Исследования показывают, что степень развития ЗТВ зависит от материала. Но во всех случаях контроль таких факторов, как доступное количество тепла, его проводимость и охлаждающее действие, может значительно уменьшить развитие ЗТВ.

Практические советы по проектированию деталей для электроэрозионной обработки

Есть несколько моментов, о которых следует помнить, когда вам нужно создать деталь с помощью ЭЭО. Следующие советы помогут вам снизить стоимость вашей детали и при этом не навредить дизайну.

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка - это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Польза

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка - это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств - электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Нагрев

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Выдержка

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

Охлаждение

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух - медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

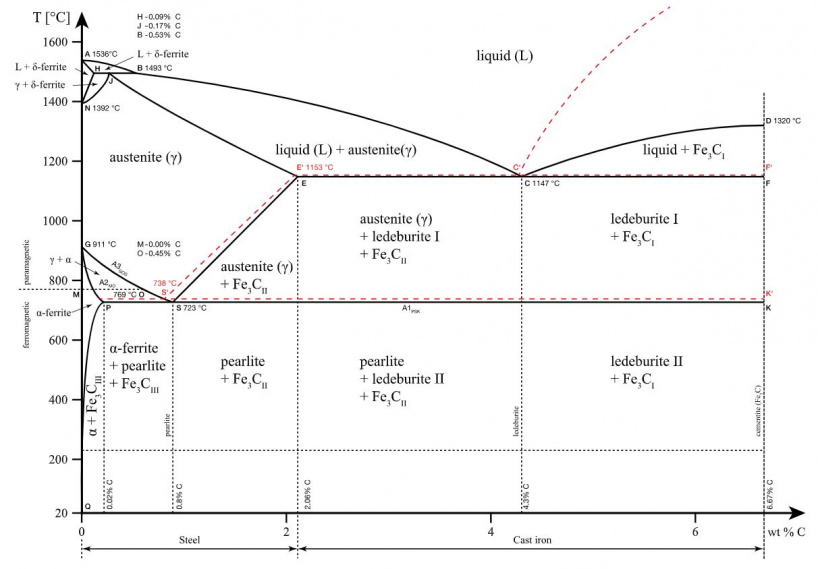

Фазовые диаграммы

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y - температуру.

Обратите внимание, что 2,14% углерода - это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Распространенные методы термической обработки

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Отжиг

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация

Нормализация - это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Закалка

Самый распространенный процесс термообработки - закалка - используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение - это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

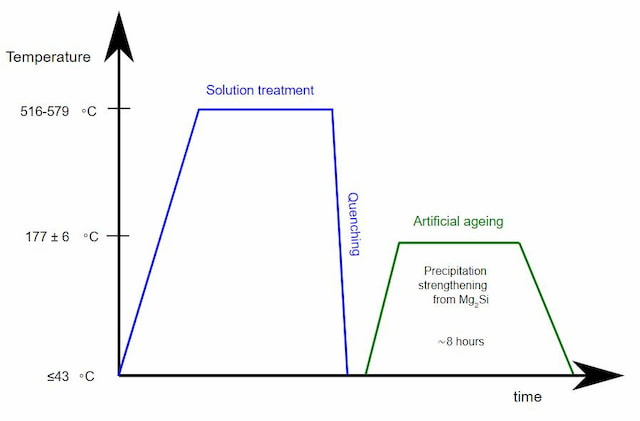

Старение

График старения алюминия 6061

Старение или дисперсионное твердение - это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск

Отпуск - это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

Цементация стали

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Какие металлы подходят для термической обработки?

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов - это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия - это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

ЭЛЕКТРОТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ

Электротермическое оборудование представляет собой агрегаты, в которых энергия электричества нагревает различные предметы. Чтобы превратить электрическую энергию в тепловую на производствах применяют следующие методы:

1. Разогрев с помощью сопротивления.

По проводящему материалу проходит ток, начинается выделение теплоты из него и за счёт этого либо сразу нагреваются предметы, находящиеся в печи, либо сначала тепло передаётся проводникам, от которых ток идёт к самим деталям и нагревает их.

Существует 2 основных агрегата для нагрева сопротивлением:

1.1 Электрические печи.

Используются в машиностроительной, металлургической, лёгкой, химической отраслях, в строительной, сельскохозяйственной и коммунальной сферах.

Электротермическое оборудование в виде электрических печей делят на 2 основных вида: нагревательные, которые предназначены для обработки металла и плавильные, в которых плавят различные сплавы.

Преимущества электрических печей:

- В камере печи достигается температура до 3000 градусов по Цельсию.

- Элементы внутри камеры нагреваются равномерно.

- Мощность и температура оборудования регулируется автоматически.

- Камера не занимает много места.

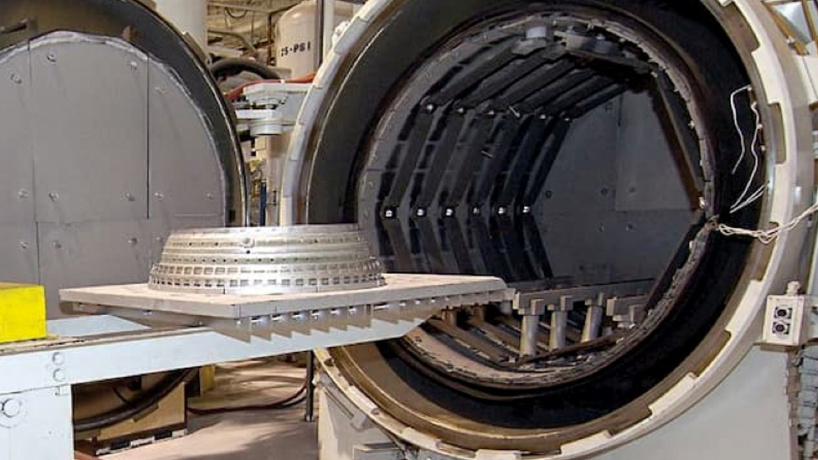

2.2 Вакуумные печи.

Здесь металл подвергают термической обработке, паяют, спекают разные составляющие и сушат металлические изделия. Температурный режим таких печей — до 2500 градусов по Цельсию. Для просушки изделий используют шкафы с температурным диапазоном 200 – 250 градусов.

2. Индукционный прогрев.

Изделия нагреваются бесконтактным способом высокочастотными токами.

Как это происходит: элемент из металла или графита, который проводит электрический ток, кладут в витки провода (так называемый индуктор). Затем в этом индукторе наводят разночастотные токи – от десятка Гц до нескольких МГц. В итоге появляется электромагнитное поле, которое провоцирует в проводящем материале вихревые токи, а те, в свою очередь, подогревают предметы выделяющимся теплом.

Чаще всего индуктор выполнен из медных трубок, которые охлаждаются водой в процессе работы, чтобы не допустить перегрева и прожога.

Индукционный нагрев применяют в ювелирном искусстве, при обработке деталей маленького размера. Таким способом обезжиривают медицинские инструменты, паяют и сваривают металл, а также проводят термическую обработку различных деталей.

Плюсы данного способа:

- В процессе разогрева можно применять любой элемент, который проводит ток.

- Индуктор очень быстро нагревается.

- Нагрев происходит во многих средах: в вакууме, в жидкостях непроводящих, а также в окислительной или восстановительной среде и атмосфере защитного газа.

- Путём левитационной плавки и плавки в электромагнитном тигле получают чистые сплавы в малых объёмах.

- На изделиях не образуется окалин.

- Индуктор имеет компактные габариты.

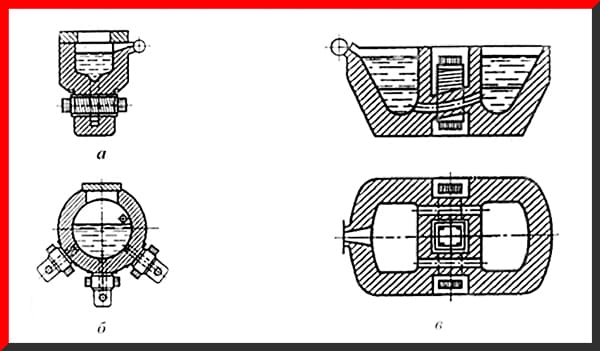

Основное электротермическое оборудование с индукционным нагревом:

а – шахтного типа; б – барабанного типа; в – двухкамерная.

2.1 Индукционная печь шахтного типа.

Имеет форму цилиндра. Плавильный элемент расположен внизу. В конструкции печи предусмотрен гидравлический подъёмник, с помощью которого её наклоняют при разливке горячего металла. Печь такого типа несложно изготовить, просто ремонтировать и менять облицовку ванны.

2.2 Печь барабанного типа.

Плавильная камера имеет форму цилиндра, расположенного горизонтально. Ставится на специальные винты или катки. Также в конструкции имеется наклонный механизм.

2.3 Индукционная печь с двумя камерами.

Представляет собой 2 ёмкости, которые соединены каналами. В одной камере плавят металл, из другой камеры его разливают.

2.4 Тигельная печь с индукционным нагревом.

В таком оборудовании элементы, которые проводят ток и индуктор имеют 2 связанных контура с электротоком.

3. Диэлектрический нагрев.

Это способ, при котором ток проходит сквозь диэлектрики и полупроводники в переменном электрополе.

Основные преимущества:

- Нагрев происходит быстро и равномерно.

- Процесс имеет большую производительность.

- Вся энергия, которая выделяется в ходе нагрева переходит в нагреваемый элемент.

- Высокое качество продукции, полученное этим методом.

- Экономическая выгода при массовом производстве.

Оборудование для диэлектрического нагрева делят на 3 вида:

- Для обработки крупногабаритных деталей, для которых необходим быстрый нагрев в равномерном электрополе. Это может быть обжиг фарфора, просушка целлюлозы и материалов из волокон, сварка компонентов из полимеров.

- Для сушки волокон из текстиля, печатных принтов на ткани, для просушивания бумаги, пастеризации. Словом, установки второго типа используют, чтобы нагревать длинные плоские изделия.

- Третий тип установок применяют для того, чтобы размораживать продукты, разогревать и быстро готовить блюда, обжигать детали из керамики.

Кроме того, электротермическое оборудование данного типа делят по частотам: высокочастотные и сверхвысокочастотные.

4. Дуговой разогрев.

В этом случае электрическая энергия преобразуется в тепловую в электрической дуге. Этот процесс происходит в печах, которые разделяют на 3 типа:

4.1 Печь с зависимой дугой.

Здесь электродуга находится между электродами, которые расположены поверх жидкого металла. Таким образом обмен теплом происходит в результате излучения и конвекции.

4.2 Печь с независимой дугой.

В данном варианте дуга расположена между электродами и нагреваемым элементом. Изделия нагреваются от энергии, которая выделяется в дуге за счёт того, что ток проходит через расплавленный металл.

4.3 Печь с закрытой дугой.

В такой печи горение дуги осуществляется под слоем шихты, которая проводит электрический ток. В печь тепловая энергия подаётся благодаря теплопроводности, излучению и отчасти конвекции.

4.4 Вакуумные печи.

Горение дуги происходит в инертном газе или парах расплавляемого металла и находится между электродом и ёмкостью с расплавом.

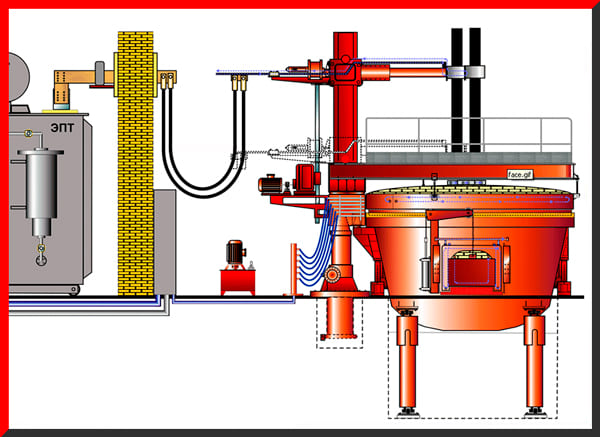

4.5 Плазменно-дуговая печь.

Здесь дуга нагревает металл одновременно с потоком плазмы инертного газа. В результате расплавляемый металл получается чистым, а эффективность агрегата повышается. Кроме того, такая печь очень выгодна с экономической точки зрения.

5. Ионно-лучевой и электронный.

Принцип выделения тепловой энергии: электроны или ионы, которые быстро движутся под действием электрического поля сталкиваются с плоскостью, которой требуется нагрев.

Такой метод применяют при обработке тугоплавких и химически активных металлов, в процессе изготовления монокристаллов, при сваривании деталей и т. д.

Важные плюсы ионно-лучевого и электронного нагрева:

- Возможность плавного изменения удельной энергии в области нагрева.

- В зоне соприкосновения электронного луча с обрабатываемой деталью возникает большая удельная мощность.

- Положение луча можно изменять при помощи магнитной системы.

- Этот метод отлично применяется в вакуумной среде.

- Луч способен обрабатывать определённую поверхность, не затрагивая всю деталь.

К недостаткам этого способа разогрева относятся сложность производства и высокая стоимость оборудования.

Процессы, в которых применяют электронно-лучевой метод:

5.1. Плавка в вакуумной среде.

Используют, чтобы получить идеально чистые металлы. Здесь, в отличие от других способов плавления, жидкий металл рафинируется в кристаллизаторе после того, как остановилось плавление электрода.

5.2. Испарение металла.

Преимущество этого способа в том, что здесь можно управлять лучом энергии, направляя его в нужную зону, а также регулировать скорость, с которой происходит испарение. Метод испарения часто применяют в области микроэлектроники.

5.3. Термообработка.

Электронным лучом нагревают определённые участки изделия, чтобы добиться изменений в структуре металла.

5.4. Сварка электронным лучом.

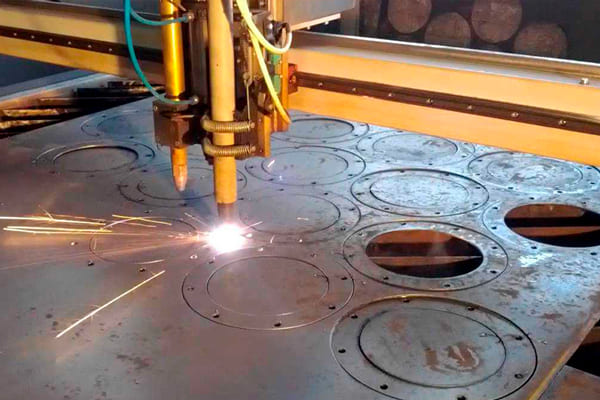

6. Лазерный.

Поверхность изделий впитывает потоки световой энергии из квантовых генераторов и таким образом нагревается. Большим преимуществом этого способа является то, что одно и тоже электротермическое оборудование применяют как для термообработки металла, так и для сварки, резки, наплавки и других операций.

В промышленности в основном применяют лазеры, мощность которых не превышает 5 кВт. Агрегаты большей мощности применяют только при загруженности предприятия более чем на 80 %, так как лазерное оборудование стоит дорого.

7. Разогрев при помощи плазмы.

Сквозь электромагнитное поле пропускают газ. Он нагревается и выделяется тепловая энергия.

В качестве газов, образующих плазму, используют аргон, азот, гелий и водород.

С помощью плазменной обработки осуществляют любые способы термического воздействия на металлические поверхности: режут и сваривают металл, наносят защитные покрытия.

Нагрев металла электротермическим оборудованием выигрывает по сравнению с нагревом в топливных агрегатах.

Неоспоримые плюсы электротермического оборудования:

- Температурный режим соблюдается точно.

- Небольшой объём обрабатываемого материала не мешает высокой мощности оборудования.

К недостаткам этих установок относятся непростая конструкция, большая цена оборудования и высокая стоимость получаемой тепловой энергии.

Электротермическое оборудование широко применяют во всех сферах промышленности, где есть металл. Оно постоянно усовершенствуется, исходя из современных реалий и запросов производства.

Компания ООО ЛипецкТехноЛит регулярно принимает участие в форумах, посвящённых металлообрабатывающей промышленности и следит за новыми технологиями в этой области.

Читайте также: