Емкость для закалки металла

Обновлено: 29.05.2024

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

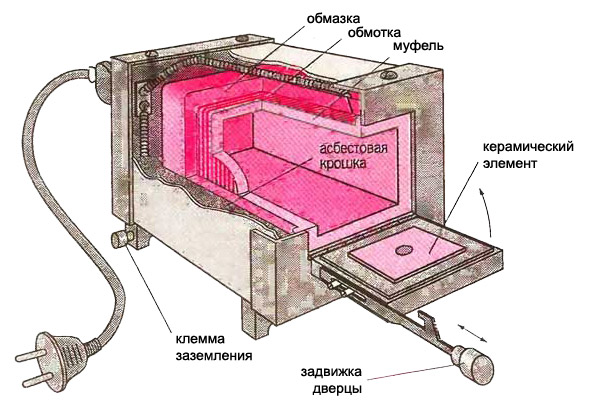

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

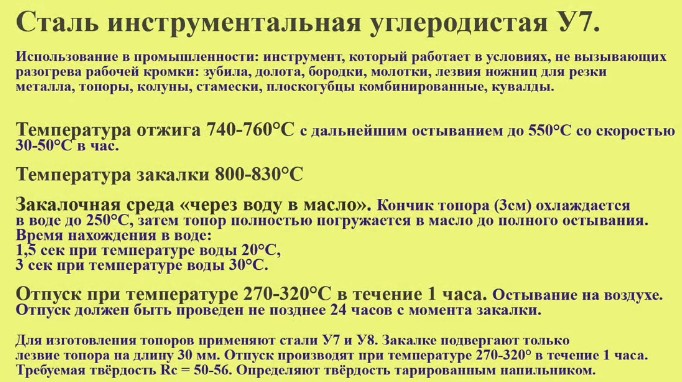

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Закаливание ножа

Самостоятельно для закалки металлов целесообразно использовать печи. Для предметов быта в виде ножей, топоров, сверл и других, наиболее подходящими являются муфельные печи небольшого размера. В них можно достичь температуры закалки намного выше, чем на костре и проще добиться равномерного прогрева металла.

Такую печь можно изготовить самостоятельно. В интернете можно найти множество простых вариантов ее конструкции. В таких печах можно разогреть металлическое изделие до 700-900°C.

Рассмотрим, как закалить нож из нержавейки в домашних условиях, используя муфельную электропечь. Для охлаждения вместо воды или масла используется расплавленный сургуч (можно достать в воинской части).

Последовательность процесса закалки следующая:

- нож (без ручки, если она деревянная) кладут в холодную печь;

- включив закрытую печь, нагревают ее вместе с ножом до получения ярко-красного цвета лезвия (800-900°C);

- раскаленным лезвием ножа режут сургуч до 10 раз, погружаясь в него на 1,5 см;

- процедуру повторяют до 5 раз, нагревая лезвие ножа и остужая в сургуче;

- остатки сургуча снимают скипидаром с помощью смоченной ткани.

Процедуру лучше делать на свежем воздухе, сургуч при плавке пахнет ужасно. Также, лезвие ножа можно греть на открытом огне.

Видео: другие способы закалки ножа в домашних условиях.

P.S. Зная поведение металла при нагревании и его свойства после термической обработки, а также технологию проведения закалки, можно с успехом проводить ее в домашних условиях для улучшения характеристик металлических изделий небольших размеров.

Ванна для закалки металлических заготовок: разновидности закалочных ванн, технология закалки

При изготовлении металлоизделий, которые будут подвергаться повышенным механическим нагрузкам, не обойтись без термической обработки. Термообработка дает возможность металлическим изделиям обрести оптимальную твердость.

Основу температурной обработки составляет закалка. Для закалки подавляющего большинства сталей, цветных металлов и сплавов применяются так называемые закалочные ванны.

Ванна для закалки – емкость цилиндрической или прямоугольной формы, которая заполняется жидкой рабочей средой (водой, маслом, солевыми растворами или полимерами). В ванне производится охлаждение разогретых металлических изделий.

В обзоре будут даны советы о том, как выбрать закалочную ванну.

Закалка металла

Нагрев металлических изделий производится в специальной печи, в среде защитных газов. Температура нагрева должна на 50 С превышать температурный порог изменения кристаллической решетки. Для стали данная температура составляет 768 С. После этого нагретый металл нужно резко охладить. Для данной цели и используется закалочная ванна.

При нагреве металла кристаллическая решетка превращается из фазы феррита и цементита в аустенит. Достигнув фазы аустенитного превращения изделие обретает мелкозерниструю структуру, что делает металл предельно качественным. Далее нагретый металл необходимо быстро охладить.

Быстрое охлаждение нужно для получения так называемой неравновесной фазы (аустенит превращается в мартенсит). Это позволяет максимально полно зафиксировать мелкозернистую структуру металла.

Процесс закалки для различных марок стали, как и цветных металлов со сплавами, будет различаться. Чтобы добиться от закалки оптимального результата, необходимо проводить термообработку в полном соответствии с маршрутной картой.

Процесс закалки должен быть полностью контролируемым. Термисту нужно позаботиться о точном соответствии температурных режимов заданным в маршрутной карте значениям.

Чтобы взять под полный контроль термообработку металлических изделий, необходимо использовать закалочную ванну, которая оборудована всем необходимым для этого оснащением.

Как выбрать ванну для закалки по конструкции.

Конструкция закалочной ванны

Ванна для закалки металлоизделий должна быть оборудована всем необходимым, чтобы обеспечить точное соблюдение температурных режимов. Все закалочные ванны имеют приблизительно одинаковую конструкцию, различаться могут по большей части лишь габариты.

Конструкция закалочной ванны состоит из следующих компонентов:

Касательно размеров закалочной ванны, вместительность профессиональных моделей, которые используются в производстве, начинается от 1 (м3). Подобная ванна позволяет за один подход закалить примерно до 50 (кг) металлических изделий.

- Рабочая емкость – основа ванны, созданная из листового металлопроката. Ванна обычно имеет форму прямоугольника. Чуть реже встречаются цилиндрические емкости. Толщина листового металла составляет от 2 до 5 (мм), зависимо от общей вместительности ванны для закалки.

- Сетка вкладыш – сетчатая корзинка, позволяющая удерживать вместе партию одиночных металлоизделий. Благодаря сетке мелкие заготовки не будут рассыпаться по всей ванной. Сетка позволяет удобно загружать и выгружать мелкие изделия.

Если же ванная используется для закалки одного крупного изделия, то сетку использовать нет смысла. В данном случае сетка полностью извлекается, а заготовка размещается просто на дне ванны.

- Циркуляционный насос – неотъемлемый элемент закалочной ванны. Благодаря насосу создается поток теплоносителя. Это очень важно, так как разогретая остывающей заготовкой жидкость должна отводиться в теплообменник.

В некоторых случаях при охлаждении заготовки используется длительная выдержка на определенной температуре. Для таких режимов закалки в ванной предусматривается нагреватель. Чтобы быстро регулировать температуру жидкости, используется циркуляционный насос, который перераспределяет потоки рабочей среды между теплообменником и нагревателем.

- Вентиляция – воздушная система, позволяющая безопасно выводить из закалочной ванной вредные для человеческого организма пары.

Особенно актуальна система вентиляции для масляных и щелочных ванн. Дело в том, что при нагреве масел, особенно минеральных, выделяются токсичные вещества, которые очень пагубно воздействуют на человеческий организм.

Вентиляция необходима и при заправке ванны раствором каустиника. Это раствор каустической соды в концентрации 50%. При нагреве щелока до высокой температуры происходит выделение едких паров, которые могут представлять серьезную опасность для находящихся рядом людей.

Разумеется, есть закалочные ванны, в которых конструктивно не предусмотрена вытяжка. Такие модели используются для закалки либо в чистой воде, либо в жидких полимерах.

Наиболее безопасными, в плане испарений, являются полимерные закалочные ванны. Подобные составы не кипят, не пригорают, не пенятся и не дают испарины. Закалка металла в жидких полимерных составах считается на сегодняшний день наиболее современной и продвинутой.

- Теплообменник – радиатор, позволяющий эффективно рассеивать вырабатываемое горячей заготовкой тепло. Рабочая жидкость закалочной ванны должна иметь стабильную температуру, соответствующую нормативам того или иного этапа закалки.

Если говорить о закалке стали в воде, то температура рабочей среды должна находиться в пределах 20-30 С. Чтобы быстро и эффективно отводить тепло от заготовки, циркуляционный насос перегоняет нагретую жидкость в теплообменник, где осуществляется отбор лишнего тепла.

Таким же образом охлаждается и масло, и полимеры и прочие закалочные жидкости.

Чаще всего теплообменник подвергается принудительному обдуву воздушным вентилятором. Но в продаже имеются и ванны, в которых охлаждение теплоносителя происходит при помощи хладагента. Такие теплообменники работают по принципу холодильной или морозильной камеры.

- Нагреватель необходим в тех случаях, когда закалка предусматривает выдержку металлической заготовки при определенной температуре.

В данном случае при охлаждении жидкости ниже пороговой отметки циркуляционный насос начинает направлять жидкость вместо теплообменника на нагреватель. Если же жидкость нагреется свыше предельного значения, то нагреватель отключается и вода начинает поступать в контур теплообменника.

- Управляющая аппаратура – комплекс контрольных и исполнительных механизмов, при помощи которых достигаются оптимальные температурные условия для закалки металлоизделий.

Подавляющее большинство закалочных ванн оснащаются автоматизированным комплексом, который самостоятельно отслеживает соответствие температуры заданным параметрам. В случае выхода температуры за установленные рамки автоматика переключает поток жидкости между теплообменником и нагревателем.

Автоматизированные закалочные комплексы предельно просты в использовании. В данном случае пользователю необходимо лишь загрузить заготовки в сетку и включить необходимую программу. Все остальное закалочная ванная сделает сама.

Разновидности ванн для закалки.

Какие ванны для закалки существуют

Закалочные ванны можно классифицировать по типу рабочей жидкости:

Столь широкое разнообразие закалочных жидкостей объясняется тем, что различные металлы требуют разных условий для закалки.

- Закалка в водной среде актуальна для металлоизделий простой формы. В воде обычно производится закалка стали, которая подвергается процессу цементации. Дополнительно вода хорошо подходит в случае поверхностной закалки.

У водной среды есть некоторые недостатки, которые не позволяют использовать данную жидкость при закалке многих металлов. Во-первых, вода приводит к появлению на поверхности металла трещин и окислов. В некоторых случаях происходит деформация изделия.

Во-вторых, закалка в воде приводит к потере углерода в поверхностном слое металла. Это главная причина, по которой в воде недопустимо калить тонкостенные изделия.

- Масло обеспечивает более «мягкую» закалку. Масляная среда способствует равномерному распределению тепла. Закалка в масле минимизирует потерю металлом углерода. Масло хорошо подходит для термообработки металлического троса и прочих изделий с тонкой стенкой.

При закалке в масле на поверхности металла появляется нагар. Дополнительно масло склонно к воспламенению.

Щелочные и солевые растворы используются при закалке металлических изделий сложной формы. При такой закалке в металле остается невысокий уровень напряжений, что позволяет сохранить точную геометрию изделий. При закалке в растворе каустической соды металл обретает белесый оттенок.

Расчет закалочных баков: Методическое пособие к курсу лекций «Металловедение, технология и оборудование термических цехов»

Составитель А.Ф. Синявский: СибГИУ – Новокузнецк, 2003 – 6с.

Приведены расчеты закалочных баков, садочного и непрерывного действия, смены охлаждающей жидкости.

Предназначены для студентов специальности «Металловедение, оборудование и технологии термической обработки металлов».

Рецензент – кафедра физики металлов Сибирского Государственного Индустриального Университета (зав. кафедрой Афанасьев В.К.)

Печатается по решению редакционно-издательского совета университета.

Составитель:

Александр Федорович Синявский

Набор и оформление текста Петровой А.С.

Расчет закалочных баков

Методическое пособие к курсу лекций

«Металловедение, технологии и оборудование термических цехов».

Специальность «Металловедение, оборудование и технология термической обработки металлов.

1. РАСЧЕТ ЗАКАЛОЧНЫХ БАКОВ

Расход охлаждающей среды при закалке изделий подсчитывается по часовой производительности механизированного бака непрерывного действия и по весу одновременно охлаждаемых изделий садочного бака периодического действия. Размеры баков выбираются конструктивно в зависимости от габаритов закаливаемых изделий и механизации баков.

1.1.Расчет закалочного бака периодического действия.

1.1.1.Закалка в воде.

При расчете баков периодического действия необходимо установить наибольший вес закаливаемых одновременно изделий, наибольшую допускаемую начальную и конечную температуру закаливающей жидкости. При расчете предполагается, что все тепло, выделяемое одновременно закаливаемыми изделиями, идет на повышение температуры объема закалочной жидкости.

При определении объема закалочной жидкости исходят из уравнения теплового баланса

где G - вес закаливаемых деталей одновременно, кг; С,

С1,C2 средние теплоемкости охлаждаемого металла, кДж/кг °С; tм.н.- tм.к - начальная и конечная температуры охлаждаемого металла,°С; Vж - объем закалочной жидкости, л; (Cж - теплоемкость закалочной жидкости, кДж/л °С; tж.н.- tж.к. - разность температур закалочной жидкости после и до закалки,°С.

Откуда

Средняя теплоемкость стали от 0 до 800 °С С1 = 0,75 кДж/кг.°С, от 0 до 1ОО °С - С2= 0,5 кДж/кг. Так как изделия охлаждаются от 800 до 100 °С, среднюю теплоемкость принимаем равной Сср. 0,75+-+0. 5-0,63 кДж/кг.°С.

Начальную температуру воды принимаем 20 °С, а конечную 40° С, так как при температуре ниже 20 °С вследствие резкого усиления охлаждающего действия воды на закаливаемых изделиях часто образуются трещины, а при температуре выше 40 °С охлаждающее действие воды значительно уменьшается.

Среднюю теплоемкость воды принимаем равной 4,19 кДж/кг °С (для 10%-ного раствора каустической соды теплоемкость между 20 и 40 °С равна 3,44 кДж/кг.°С).

Пример. Рассчитать бак для закалки цилиндрическихизделий в воде.

Наибольший диаметр изделия - 200 мм, длина - 400 мм, вес — 100 кг, температура закалки - 850 °С, среднюю температуру изделия, извлекаемого из воды, принимаем 100 °С.

Определяем объем закалочной жидкости по формуле:

Vж==560л=0,56м 3

Принимаем объем бака 0,6 м 3 . Определим диаметр бака, считая что изделие должно быть погружено в бак приблизительно на 0,2 м ниже уровня жидкости и не доходить до дна бака ближе, чем на 0,2 м. Следовательно, глубина Н заполненного водой объема бака будет

Из формулы определяем диаметр Д бака:

Находим диаметр бака Д=1м I и площадь поперечного сечения 0,785 м 2 .

Определим полную высоту бака, считая, что бак должен вместить воду, вытесняемую изделием; при этом уровень

Отношение = =5 (на практике оно равно 5-7). При длине детали б м высоту бака принимаем равной 8 м, тогда площадь поперечного сечения должна составлять 508=6,2 ответствует диаметру 2,8 м.

Размеры сливного кармана бака определяются суммированием

Gм:Vм=9000:7800=1,15м 3

-объем масла, вытесненного металлом,

Vж=Vж=50* =1.72м3

- прирост объема масла в результате нагрева. Объем сливного кармана составляет 1,15 + 1,72 = 2,87м3.

Если принять ширину кармана равной 350 мм (наружный диаметр 3550 мм, внутренний - 2 800 мм), то при объеме 2,87 м 3 его глубина

==0,8м или 800 мм.

Перед закалкой следующей садки жидкость должна быть охлаждена до начальной температуры tж.н. Естественное охлаждение в результате теплоотдачи через стенки бака и зеркало ванны происходит очень медленно. В баках, углубленных в землю, температура снижается от 60 до 20 °С со скоростью 1- 2 град/ч, а в надземных баках - со скоростью 3-5 град/ч. При закалке в воде холодная вода поступает из водопровода, а при закалке в масле оно подается в центральной маслоохладительной установке. Если такая установка отсутствует, в масляный бак вводят змеевик, охлаждаемый водой. Скорость движения воды принимается равной ее скорости в водопроводе Vв* 0,5 - 1,0 м/с, а скорость подачи масла - V =1,0-2,0 м/с. Масло и вода из бака сливаются самотеком со скоростью 0,2 - 0,3 м/с.

Расчет змеевика закалочного бака сводится к нахождению необходимой теплопередающей поверхности между маслом и охлаждающей водой и размеров змеевика. Поверхность змеевика определяется из условий теплопередачи через стенку

Емкость для закалки металла

Цена: по запросу

Заполите форму, чтобы задать вопрос

Вид термической обработки деталей, при которой их нагревают выше критической температуры, а в последующем резко охлаждают, называется закалкой, этот процесс придает стальной детали наиболее высокую прочность. С другой стороны, после закалки детали становятся более хрупкими. Поэтому данную процедуру проводят в воде, в масле или жидкой полимерной среде, но при определенной температуре. Процедура действия состоит в том, что при погружении нагретой стали в закалочную среду возле нее образуется слой перегретого пара, который медленно охлаждает изделие. В зависимости от рабочей жидкости, при достижении определенной температуры, паровой слой разрывается и на верхнем слое металла жидкость начинает кипеть, в результате чего металл быстро охлаждается и закаливается.

Оттого какая среда закаливания будет подобрана после температурной обработки, зависит насколько будет меняться свойство обрабатываемого материала.

Для того чтобы охладить металл или сплавы из металла, применяются железные баки так называемые ванны для закаливания, в которых удобно производить закалку, так как температура рабочей жидкости постоянна и металл или сплав, подлежащий закалке, не может нагреваться выше температуры в ванне.

Водная среда для закалки

Самым древним закаливающим способом считается закалка водой. Благодаря физиологическим свойствам ее применяют издревле, широкое применение она получила из-за высокой устойчивости химического состава при нагревании и охлаждении, что отличает ее от других закалочных сред. Эффективность водяного охлаждения, по сравнению с маслом, увеличивается в шесть раз при температуре от 550 до 650°С, а при температуре в 200°С почти в тридцать раз. Наиболее часто закаливают в воде крупные детали или изделия из стали, которые требуют быстрого охлаждения, например, углеродистую сталь.

Но закаливание водой тоже нужно делать правильно, необходимо помнить, что чрезмерный нагрев детали и последующее резкое охлаждение может привести к деформации изделия – оно станет «напряженным».

Масляная среда

Малогабаритные детали из легированной и углеродистой стали закаливаются в масле. В отличие от водяной закалки масляная среда образует гораздо меньше тепловых трещин на изделии, что позволяет металлу стать не только более пластичным, но и более твердым. Закалочные ванны заполняют минеральными маслами, веретенным, обводненным, но каким бы маслом ни была она наполнена – требуется температура, которая не может быть выше нормы, установленной для этого сорта масла.

Полимерная среда для закалки

Относительно новыми материалами, которыми можно проводить любую необходимую обработку металла с помощью воды и масла являются жидкие закалочные полимерные среды, которым не нужно ни специальное оборудование, ни специальная защита для рабочего персонала. Полимерные жидкие материалы улучшают свойства закалки, при этом снижая затраты на нее. Они используются при закалке изделий и деталей любых размеров, типов, марок стали или сплавов, благодаря тому, что имеют преимущество, так как:

- не горючие;

- нетоксичные;

- не подвергаются коррозийным свойствам;

- не нуждаются в специальных системах, которые предотвращают пожары и взрывы.

Поэтому считается, что полимерная жидкость для ванн самая современная технология при закаливании металлов.

Что такое – ванна для закалки

Железный прямоугольный бак, изготовленный из 2-5 мм листа металла, соединенный сваркой или заклепками называется ванной, а состоит она:

- из мешалки и направляющих, которые обеспечивают постоянную циркуляцию жидкости закалочного потока внутри ванны, тем самым эффективно перемешивают рабочую жидкость;

- из металлической сетчатой корзины, она находится внутри емкости и выполняет функцию вынимания детали из бака;

- из тена, который нагревает жидкость, в которой закаливается изделие;

- из теплообменника, охлаждающего рабочую среду.

Помимо этого бак имеет автоматическую систему, для удержания температурной среды и устанавливается вместе с регулирующим и силовым оснащением.

Крышкой и бортовым отсосом снабжен закалочный масляный бак. А водополимерный бак поставляется с системой для контроля температуры.

Масляная ванна типа ВКМ 8.40/0,6

Данная емкость нужна для работы в постоянном режиме, например, для постоянного потока. Это четырехугольный бак с объемом 11,3 м. куб, изготовленный из стального листа.

В нижнюю часть бака встроен фланец с патрубком для того, чтобы сливать жидкость для чистки емкости от окалин или на случай аварийной ситуации.

Бак снабжен системой автоподдержки, которая регулирует температуру рабочей среды.

Электрический тен заранее нагревает жидкость в емкости, а охлаждается она теплообменником. Масляная жидкость подается в теплообменник помпой, которая находится в циркуляционной магистрали.

По сетчатой корзине, размещенной в закалочном баке, изделие перемещается по ванне и выводится из нее для выемки.

Главная часть конвейера – длинная лента, по краям которой располагаются цепи. Поперечные упоры держат закаливаемые изделия и не дают им соскальзывать с подъемника. Чтобы деталь не падала, лента ограничена по краям стальными направляющими. Пока конвейерная сетка одной стороной окунается в емкость, другая в это время поднята на 30 — 40°С.

Шкаф управления имеет встроенную систему, которая управляет конвейером и баком автоматически. Она задает рабочий режим, который контролирует весь процесс. Шкаф управления устанавливается около емкости и соединяется с ней. В шкафу устанавливается:

- стабилизирующий индикатор тока;

- температурный регулятор;

- электрическое оборудование высокого напряжения;

- аппаратура, которая управляет конвейером и другие устройства, для нормального функционирования закалочной ванны.

Сама емкость оснащается автоматическими устройствами для исполнительной работы, то есть датчиками и реле для преобразования сигналов.

Масляная закалочная ванна доставляется с нужным силовым и регулирующим оборудованием, собранная отчасти, а окончательно собирается на постоянном рабочем месте.

Читайте также: