Эрозия металла и коррозия

Обновлено: 17.05.2024

Коррозией называется процесс разрушения металлов и сплавов в результате химического и электрохимического взаимодействия их с внешней средой.

Материалы конструкций современных летательных аппаратов, двигательных установок и вспомогательного оборудования в ряде случаев находятся в условиях воздействия активных агрессивных сред, напряжений, высоких температур и других факторов. В этих условиях возникают и протекают химические и электрохимические процессы, связанные с взаимодействием металла и внешней среды, что вызывает разрушение и приводит к снижению эксплуатационной надежности конструкций. При этом разрушающийся металл переходит в различные химические соединения в виде окислов, гидратов окисей, солей, называемых продуктами коррозии.

Наиболее распространенными примерами коррозии служат образование ржавчины или окалины на железе, окиси алюминия на алюминиевых сплавах, углекислой меди на изделиях из медных сплавов и т. д.

Коррозия была и все еще остается сильным бичом металлов. Она уносит ежегодно миллионы тонн металлических материалов. Однако эти потери не могут в полной мере характеризовать ущерб, наносимый коррозией в ответственном и специальном машиностроении, где вредное действие ее оценивается не столько весовыми показателями потери металла, сколько утратой механических и физических свойств материалов и снижением эксплуатационной надежности деталей и конструкции в целом, происходящих в результате даже незначительных, если судить по весу разрушенного металла, коррозионных процессов.

Процессы коррозии классифицируются по сущности протекающих явлений, по виду агрессивной среды и по характеру разрушения. По сущности протекающих явлений различают два вида коррозии: химическую и электрохимическую.

Химическая коррозия является следствием прямых химических реакций, возникающих между металлом и агентами окружающей среды. Электрохимическая коррозия связана с наличием электролитов, образованием гальванических элементов, или пар и возникновением в них электрического тока.

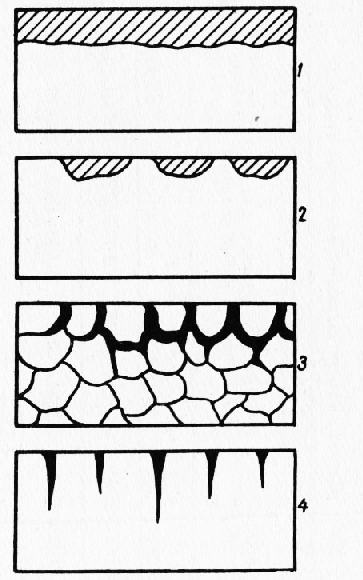

Рис. 1. Основные виды коррозионного разрушения: 1 — равномерная коррозия; 2 — местная коррозия; 3 — межкристаллитная коррозия; 4 — коррозионное растрескивание

По виду агрессивной среды различаются:

1. Атмосферная коррозия, протекающая в условиях обычной атмосферы с присущими ей особенностями: наличием кислорода и влаги, а в городах и промышленных районах — сернистых газов, аммиака и т. п. Коррозия в морской атмосфере характеризуется присутствием в среде ионов хлора.

2. Почвенная коррозия, протекающая в условиях почвенной влаги и блуждающих электрических токов.

3. Жидкостная коррозия, развивающаяся в жидких агрессивных средах, например в растворах кислот, щелочей, солей и т. д.

4. Газовая коррозия, протекающая в газовой среде при высокой температуре.

По характеру разрушения различается четыре основных вида коррозии (рис. 169):

1) равномерная;

2) местная: точечная и язвенная;

3) межкристаллитная, или интеркристаллитная;

4) коррозионное растрескивание.

Равномерная коррозия характеризуется развитием процесса по всей поверхности металла примерно с одинаковой скоростью, в результате чего слой продуктов коррозии получается более или менее одинаковым по толщине.

Местная коррозия протекает избирательно и характеризуется разрушением отдельных участков поверхности металла. При этом очаги коррозии могут быть точечными или язвенными. Местная коррозия оказывает более неблагоприятное влияние на эксплуатационную надежность изделий, чем равномерная, поскольку вызывает неравномерное разрушение металла и образование концентраторов напряжений.

Межкристаллитная коррозия развивается по границам зерен сплава и приводит к нарушению связи между кристаллитами. Она вызывает значительное ухудшение механических свойств изделия и является весьма коварной, так как внешне почти ничем не проявляется. Этот вид коррозии может быть обнаружен по утрате изделием металлического звука, по снижению электропроводности, а также по уменьшению пластичности и прочности.

Коррозионное растрескивание является следствием совместного действия на металл агрессивной среды и механических растягивающих напряжений. Оно развивается при длительной работе изделия в тяжелых условиях коррозии под напряжением.

Оценка коррозии осуществляется путем определения весовой потери металла и степени разрушения его.

Потери металла по весу (коррозионные потери) представляют собой количество металла, превращенное в продукты коррозии за данный промежуток времени. В большинстве случаев для оценки интенсивности коррозии пользуются понятием скорости коррозии, представляющей собой весовое количество вещества, разрушенного в единицу времени, отнесенное к единице корродирующей поверхности. Скорость коррозии выражается в г/м2 час, или в г/см2 час, или в мг/см2 час.

В ряде случаев, особенно при оценке скорости равномерной коррозии, а также для сравнения коррозионной стойкости различных металлов, для оценки коррозионных потерь пользуются показателем глубины коррозии, представляющим собой толщину разрушенного слоя металла, выраженную в миллиметрах, за данный отрезок времени, например за год.

В случаях местной и межкристаллитной коррозии, а также при коррозионном растрескивании более объективной и правильной является оценка процесса коррозии по снижению механических свойств, поскольку она показывает непосредственное влияние коррозии на эксплуатационные свойства материалов и деталей.

Вместе с тем коррозионные потери, выраженные скоростью коррозии или показателем глубины коррозии, являются важнейшим критерием для сравнительной оценки коррозионной стойкости материалов при испытании их в различных средах и при разных температурах.

В зависимости от характера продуктов коррозии потери металла могут определяться убылью в весе или, наоборот, привесом. Убыль в весе определяется во всех случаях, когда продукты коррозии либо растворимы в агрессивной среде, либо легко отделяются от поверхности металла, а привес — в случае, когда продукты коррозии трудно отделимы от металла.

Способность материала сопротивляться коррозии оценивается баллом коррозионной стойкости.

Эрозия металла и коррозия

Видео: Коррозия металла. Химия – Просто

Содержание

В ключевое отличие между эрозией и коррозией заключается в том, что эрозия относится к физическому изменению вещества, тогда как коррозия относится к химическому изменению вещества.

И эрозия, и коррозия - это естественные процессы, которые по-разному влияют на поверхности, на которые они действуют. Они полностью отличаются друг от друга в том смысле, что в то время как эрозия переносит небольшие камни и гальку в новые места, коррозия изменяет химическую природу веществ, поскольку вызывает изменения в составе поверхности, на которой она происходит. В большинстве случаев люди путают эрозию и коррозию и не могут определить разницу между эрозией и коррозией, поскольку эти два естественных процесса кажутся похожими.

1. Обзор и основные отличия

2. Что такое эрозия

3. Что такое коррозия

4. Параллельное сравнение - эрозия и коррозия в табличной форме

5. Резюме

Что такое эрозия?

Эрозия - это физический процесс, при котором движение небольших фрагментов горных пород происходит под действием силы тяжести и таких природных факторов, как вода, ветер или тающий лед. Это поверхностный процесс. Этот процесс перемещает почву, камни или растворенный материал на земной коре из одного места в другое. Это естественный процесс и динамичная деятельность.

Эрозионным агентом может быть вода, лед (ледники), снег, воздух (ветер), растения, животные и люди. Эрозия может переносить частицы всего на несколько миллиметров или даже на тысячи километров. Факты, которые могут контролировать скорость эрозии, включают дожди, износ коренных пород в реках, прибрежную эрозию морскими волнами, наводнения, истирание ветром и т. Д. Хотя эрозия является естественным процессом, человек также имеет большое влияние на нее. Например, сельское хозяйство иногда увеличивает эрозию почвы.

Что такое коррозия?

Коррозия - это химический процесс, при котором изменение химического состава некоторых поверхностей (в основном металлов) происходит из-за действия кислорода в присутствии влаги. Это тоже поверхностный процесс, как и эрозия. Более того, коррозия - это естественный процесс. Процесс включает преобразование очищенных металлов в более стабильные формы, такие как оксиды. Однако это вызывает постепенное разрушение металла. Он включает химические и электрохимические реакции.

Коррозионные агенты, такие как кислород, сульфаты, могут вызвать коррозию. Помимо металлов, это может происходить в керамике, полимерах и т. Д. Кроме того, этот процесс может вызывать ухудшение таких важных свойств материалов, как структура, прочность, внешний вид и т. Д. В большинстве случаев металлы корродируют под воздействием влаги в окружающей среде. воздух. Наиболее распространенные методы, которые мы можем использовать для предотвращения коррозии поверхности, включают пассивацию и преобразование хромата.

В чем разница между эрозией и коррозией?

Эрозия - это физический процесс, при котором движение мелких фрагментов горных пород происходит под действием силы тяжести и естественного агента, в то время как коррозия - это химический процесс, при котором изменение химического состава некоторых поверхностей (в основном металлов) происходит из-за воздействия кислорода в присутствии влаги. Что еще более важно, ключевое различие между эрозией и коррозией заключается в том, что эрозия относится к физическому изменению вещества, тогда как коррозия относится к химическому изменению вещества. Кроме того, эрозионные агенты, такие как вода, лед (ледники), снег, воздух (ветер), растения, животные и люди вызывают эрозию, в то время как коррозионные агенты или окислители, такие как кислород и сульфаты, вызывают коррозию.

Инфографика ниже показывает больше фактов о разнице между эрозией и коррозией.

Резюме - Эрозия против коррозии

Эрозия и коррозия - очень важные естественные процессы, которые мы наблюдаем в повседневной жизни. Ключевое различие между эрозией и коррозией состоит в том, что эрозия относится к физическому изменению вещества, тогда как коррозия относится к химическому изменению вещества.

Ссылка:

1. «Эрозия». Википедия, Фонд Викимедиа, 24 октября 2018 г. Доступно здесь

2. «Коррозия». Википедия, Фонд Викимедиа, 18 октября 2018 г. Доступно здесь

Изображение предоставлено:

1. «Эрозионная борозда в поле в восточной Германии» Катарина Хельминг (CC BY-SA 1.0) через Commons Wikimedia

2. «Коррозионная техника на старом серном руднике Уайт-Айленд» По авеню - собственная работа, (CC BY-SA 3.0) через Commons Wikimedia

§ 23. Коррозия и эрозия металлов

Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с внешней средой.

Химической коррозией называется процесс разрушения металлов без электрического тока, происходящий в среде сухих газов или в жидкостях, не проводящих электрический ток. Химической коррозии подвергаются поверхности корпусных конструкций при соприкосновении с перевозимыми нефтепродуктами, солью, углем и другими минералами.

Наибольшие коррозионные разрушения наблюдаются на танках, вмещающих светлые сорта нефтепродуктов — бензины, керосины и т. п.,— от воздействия на металл корпуса сернистых соединений и различных кислотных остатков, входящих в их состав.

Электрохимической коррозией является процесс разрушения металла при соприкосновении его с жидкостями, проводящими электрический ток (электролитами). Это разрушение происходит на границе между металлом и жидкостью и вызвано электрохимической реакцией, возникающей между ними, аналогично явлению, протекающему в гальваническом элементе. Таким электролитом по своему химическому составу является морская вода. Металлический же корпус судна, представляющий собой неоднородный по структуре материал, образует большое количество микрогальванических пар, являющихся анодами, с участков которых металл, корродируя, переходит в раствор.

В судостроении наибольшие потери металлов от корродирования происходят вследствие электрохимической коррозии, влияние на которую оказывает состав морской воды (наличие в пей солей и содержание кислорода).

Известно, что введение, например, в сталь легирующих элементов повышает ее антикоррозионную стойкость.

Рассматривая коррозионные разрушения корпуса, можно обнаружить следующую закономерность: наибольшему разрушению подвергается наружная обшивка корпуса в районах грузовой ватерлинии и действия гребных винтов, верхняя палуба у бортов, концевые поперечные переборки, палубы трюмов в районе льял, сварные швы и головки заклепок.

Методами борьбы с коррозией корпуса судна являются: выбор металла, обладающего наибольшей коррозионной стойкостью в определенных условиях эксплуатации судна; применение легированных сталей; нанесение на поверхность металла различных покрытий — гальванизация, металлизация и плакирование металлом (цинком, никелем, хромом и др.), лакокрасочные покрытия и установка электрохимической (катодной и протекторной) защиты, а также исключение контактов стальных конструкций с деталями из других сплавов, в первую очередь с цветными металлами.

Наиболее эффективным способом борьбы с коррозией судового корпуса является электрохимический способ , заключающийся в установке в районе предполагаемого коррозионного разрушения проекторов — металлических накладок из магниево-алюминиевого сплава или цинка, электрический потенциал которого ниже потенциала защищаемого металла. Этот способ основан на разнице электрических потенциалов металла (катода), подвергающегося коррозии, и протектора (анода).

Кроме коррозионного разрушения, на наружной обшивке в районе гребных винтов наблюдаются внешне схожие разрушения металла в виде скопления на поверхности углублений и язвочек. Такое разрушение называется эрозией металла.

Эрозия металла происходит от механического воздействия на поверхность металла быстродвижущихся частиц жидкостей, песчинок твердых тел, взвесей, газовых пузырьков и т. п. Интенсивность эрозионного разрушения зависит от однородности структуры и твердости металла. Для увеличения эрозионной стойкости в металл корпуса вводят легирующие компоненты, повышающие его прочность и антикоррозионную стойкость, производят поверхностное упрочение, закалку и проводят другие мероприятия.

Важное

В России объявлена частичная мобилизация

СМИ узнали о планах ВМФ по испытаниям электромагнитной катапульты

Сдачу первого австралийского фрегата нового поколения сдвинули на четыре года

Коррозия и эрозия металлов: причины и способы защиты

Химические, механические и электротехнические внешние воздействия часто имеют место в средах эксплуатации металлических изделий. В итоге при неправильном обслуживании таких элементов, а также игнорировании норм безопасности могут возникнуть риски деформирования и повреждения конструкций и деталей. Это связано с возникающими процессами коррозии и эрозии металлов, которые в долгосрочной перспективе способствуют полному разрушению структуры изделия.

Почему появляется ржавчина

При коррозийной реакции условия для конструкционного разрушения металлических изделий создает контакт с химическими и электрохимическими средами. В первом случае материал соприкасается с нефтепродуктами, углем, солью и прочими минералами. Электрический ток в данном случае не участвует. Основной средой эксплуатации может выступать сухой газ или жидкость, не проводящая ток. Наибольший разрушительный эффект оказывают светлые сорта нефтепродуктов наподобие керосина и бензина. В частности, на корпус морского транспортировочного танкера могут воздействовать сернистые соединения и кислотные остатки, присутствующие в их составе.

При электрохимической коррозии также оказывается и воздействие током. Комплексное разрушение с эрозией металла будет сопровождаться и механическим износом. Ситуация может усложниться тем, что факторы внешнего воздействия сами по себе будут обусловлены характеристиками естественной среды – например, химические реакции электролитами могут иметь место в морской воде. Металлический корпус сам по себе является неоднородным по структуре материалом, что обуславливает наличие микрогальванических пар. Именно они вместе с металлическими участками конструкции выступают анодами, создавая условия для процесса корродирования.

Причины возникновения эрозии

В общем представлении под эрозией понимается механический износ, в результате которого изделие может меняться в размерах, форме, массе и других характеристиках. Что же является причиной эрозии металлов? Физические процессы внешнего воздействия, которые снижают прочность микрообъемов поверхностного слоя конструкции или отдельной детали. Причем воздействующими средами выступают не только механические факторы наподобие непосредственного контакта с твердыми абразивами.

Это могут быть и тепловые, и газовые, и химические активные среды, причем воздействовать они могут как в самостоятельном порядке, так и в качестве дополнительного фактора износа. Например, потоки газа способствуют перемещению твердых частиц в контуре доставки рабочих смесей по трубопроводу, чем оказывают косвенное разрушающее воздействие на металлические поверхности.

Методы защиты металлов от коррозии

Практика показывает, что на 80 % условия для защиты материалов от коррозии закладываются еще на этапе подготовки поверхности. Остальные 20 % обеспечиваются уже в процессе эксплуатации. Примерно такое же соотношение эффективности действия защитных мер отмечается и при эрозии металлов, когда применяются средства минимизации износа заготовок.

К основным направлениям создания антикоррозийной защиты относят конструкционное, пассивное и активное. Конструкционная защита обуславливается использованием специальных сплавов на основе нержавейки, кортеновской стали и цветмета. Активные способы предполагают изменение структуры материала с двойным электрическим слоем – метод электрохимической защиты. Что касается пассивных способов, то они предусматривают использование специальных покрытий, которые препятствуют формированию коррозионного элемента.

Разновидности термической обработки металла

Группа способов технологической обработки металлических заготовок, которая также ориентируется на конструкционное изменение поверхностного слоя с целью защиты от коррозийного поражения. Выделяют следующие виды такой обработки:

- Отжиг. Термообработка, при которой выполняется нагревание металла с последующим плавным охлаждением.

- Закалка. В качестве целевых изделий могут выступать стали и их сплавы. В ходе закалки происходит перекристаллизация структуры, а после выдержки материала в условиях критической температуры следует охлаждение. У прошедшей такую обработку детали формируется неравновесная структура, что является ограничивающим фактором в выборе этого метода.

- Отпуск. Альтернативный по отношению к закалке метод термической обработки металла, который может выступать и вспомогательным этапом изменения структуры. В любом случае при его реализации происходит снятие излишних напряжений стали, что приводит к повышению антикоррозийных качеств.

- Нормализация. Обработка, схожая с отжигом. Разница в том, что при отжиге охлаждение происходит в печи, а при нормализации – в воздушной среде.

Методы защиты металлов от эрозии

Основным направлением в деле защиты металлических материалов от эрозии является разработка специальных покрытий. В частности, металлизация в виде нанесения на заготовку антикоррозийного сплава повышает химические и механические качества структуры. В итоге снижается износ, а конструкция детали может сохранять прежние эксплуатационные характеристики.

Разрабатываются и неметаллические износостойкие покрытия для конкретных сфер применения. Например, эрозия металлов, формируемая в условиях трущихся поверхностей, часто встречается в деталях транспортных средств. Для такого рода защиты используются алмазоподобные, керамические и комбинированные составы с повышенной прочностью и твердостью.

Особенности защиты от газовой эрозии

В данном случае акцент делается не на механической защите деталей, а на химико-физической изоляции. Могут использоваться как особые режимы содержания и хранения материалов, так и специальные смазки, предотвращающие эрозию металлов. Способы защиты от износа и его предотвращения основываются и на термической изоляции.

В этом направлении применяются такие материалы, как чистый хром и наирит марки НТ. Недостатком хрома является то, что он характеризуется отсутствием вязкости и пластичности. По этой причине в качестве элемента конструкционной изоляции его применяют редко. Что касается наирита, то на его основе делают гуммировочные жидкие смеси, посредством которых формируются монолитные износостойкие уплотнения.

Способ защиты газотермическим напылением

Это универсальная технология защиты, которая подходит и в случае предотвращения коррозии, и при изоляции от факторов механического износа. Техника ее применения заключается в том, что на поверхность детали газовой струей наносятся цинковые частицы. В отличие от других методов металлизации этот способ формирует защитный слой толщиной до десятков микрон. Таким образом предотвращаются эрозионные процессы, возникающие в узлах инженерного оборудования, а также в транспортных сетях и магистралях крупных нефтяных трубопроводов.

Процессы негативного воздействия на металлические конструкции заставляют эксплуатирующие компании тратить немалые суммы на их техническое обслуживание. При этом наиболее эффективные средства защиты, как правило, и стоят дороже. С другой стороны, предварительные исследования условий применения изделий на предмет рисков образования ржавчины или эрозии металлов позволяют минимизировать подобные затраты. Дело в том, что многие технико-защитные свойства ответственных конструкций закладываются на этапе подбора сплава. Путем легирования и внесения модифицирующих добавок еще на этапе изготовления детали можно обеспечить ее оптимальными защитными качествами.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Почему появляется ржавчина

Причины возникновения эрозии

В общем представлении под эрозией понимается механический износ, в результате которого изделие может меняться в размерах, форме, массе и других характеристиках. Что же является причиной эрозии металлов? Физические процессы внешнего воздействия, которые снижают прочность микрообъемов поверхностного слоя конструкции или отдельной детали. Причем воздействующими средами выступают не только механические факторы наподобие непосредственного контакта с твердыми абразивами.

Методы защиты металлов от коррозии

Практика показывает, что на 80 % условия для защиты материалов от коррозии закладываются еще на этапе подготовки поверхности. Остальные 20 % обеспечиваются уже в процессе эксплуатации. Примерно такое же соотношение эффективности действия защитных мер отмечается и при эрозии металлов, когда применяются средства минимизации износа заготовок.

К основным направлениям создания антикоррозийной защиты относят конструкционное, пассивное и активное. Конструкционная защита обуславливается использованием специальных сплавов на основе нержавейки, кортеновской стали и цветмета. Активные способы предполагают изменение структуры материала с двойным электрическим слоем – метод электрохимической защиты. Что касается пассивных способов, то они предусматривают использование специальных покрытий, которые препятствуют формированию коррозионного элемента.

Разновидности термической обработки металла

Методы защиты металлов от эрозии

Основным направлением в деле защиты металлических материалов от эрозии является разработка специальных покрытий. В частности, металлизация в виде нанесения на заготовку антикоррозийного сплава повышает химические и механические качества структуры. В итоге снижается износ, а конструкция детали может сохранять прежние эксплуатационные характеристики.

Особенности защиты от газовой эрозии

Способ защиты газотермическим напылением

Заключение

Процессы негативного воздействия на металлические конструкции заставляют эксплуатирующие компании тратить немалые суммы на их техническое обслуживание. При этом наиболее эффективные средства защиты, как правило, и стоят дороже. С другой стороны, предварительные исследования условий применения изделий на предмет рисков образования ржавчины или эрозии металлов позволяют минимизировать подобные затраты. Дело в том, что многие технико-защитные свойства ответственных конструкций закладываются на этапе подбора сплава. Путем легирования и внесения модифицирующих добавок еще на этапе изготовления детали можно обеспечить ее оптимальными защитными качествами.

Читайте также: