Физические основы метода магнитной памяти металла

Обновлено: 21.09.2024

Стандарт устанавливает общие требования к применению метода магнитной памяти металла для контроля качества сварных соединений оборудования и конструкций, работающих под давлением. Стандарт распространяется на оборудование и конструкции, подведомственные и неподведомственные Госгортехнадзору РФ в различных отраслях промышленности, включая изготовление и эксплуатацию. Стандарт может быть распространен на сварные соединения любых видов трубопроводов, сосудов, оборудования и металлоконструкций по согласованию с потребителем. Термины и определения, использованные в настоящем стандарте, приведены в ИСО 24497-1, общие требования – в ИСО 24497-2.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСТ Р ИСО

24497-3-

2009

Контроль неразрушающий

МЕТОД МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

Контроль сварных соединений

ISO 24497-3-2009

Non-destructive testing - Metal magnetic memory -

Part 3; Inspection of welded joints

(IDT)

Москва

Стандартинформ

2010

Предисловие

Цели и принципыстандартизации в Российской Федерации установлены Федеральным законом от 27декабря 2002 г. № 184-ФЗ «О техническом регулировании»,а правила применения национальных стандартов Российской Федерации - ГОСТ Р1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономнойнекоммерческой организацией «Научно-исследовательский центр контроля идиагностики технических систем» (АНО «НИЦ КД») на основе собственногоаутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕНТехническим комитетом по стандартизации ТК 132 «Техническая диагностика»

3 УТВЕРЖДЕН ИВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированиюи метрологии от 10 ноября 2009 г. № 499-ст

4 Настоящийстандарт идентичен международному стандарту ИСО 24497-3:2007 «Контрольнеразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений » (ISO 24497-3-2007 «Non-destructivetesting - Metal magnetic memory - Part 3: Inspection of welded joints»

Информация об изменениях к настоящему стандартупубликуется в ежегодно издаваемом информационном указателе «Национальныестандарты», а текст изменений и поправок - в ежемесячно издаваемыхинформационных указателях «Национальные стандарты». В случае пересмотра(замены) или отмены настоящего стандарта соответствующее уведомление будетопубликовано в ежемесячно издаваемом информационном указателе «Национальныестандарты». Соответствующая информация, уведомление и тексты размещаются такжев информационной системе общего пользования - на официальном сайте Федеральногоагентства по техническому регулированию и метрологии в сети Интернет

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

МЕТОД МАГНИТНОЙ ПАМЯТИ МЕТАЛЛА

Часть 3

Контроль сварных соединений

Non-destructive testing. Metal magnetic memory method. Part 3. Inspection of welded joints

Дата введения - 2010 - 12 - 01

1 Область применения

Настоящий стандартустанавливает общие требования к применению метода магнитной памяти металла дляконтроля качества сварных соединений оборудования и конструкций, работающих поддавлением.

Настоящий стандартраспространяется на оборудование и конструкции, подведомственные инеподведомственные Госгортехнадзору РФ в различных отраслях промышленности, включаяизготовление и эксплуатацию.

Настоящий стандарт можетбыть распространен на сварные соединения любых видов трубопроводов, сосудов,оборудования и металлоконструкций по согласованию с потребителем.

Термины и определения,использованные в настоящем стандарте, приведены в ИСО 24497-1, общие требования- в ИСО 24497-2.

2 Основные положения

2.1 Контроль методоммагнитной памяти металла (ММП-контроль) основан на измерении и анализераспределения собственных магнитных полей рассеяния (СМПР) металла сварных соединений,отображающих их структурную технологическую наследственность. При контролеиспользуется естественная намагниченность, сформировавшаяся в процессе сварки вмагнитном поле Земли.

2.2 ММП-контроль служитдля определения зон концентрации механических напряжений (ЗКН) и выдачирекомендаций для дополнительного контроля опасных зон в сварных соединенияхсосудов, трубопроводов, оборудования и конструкций.

2.3 ММП-контроль являетсяпервоочередным по отношению к известным методам неразрушающего дефектоскопическогоконтроля (ультразвуковой, радиационный, магнитопорошковый, капиллярный, цветнаядефектоскопия, измерение твердости и толщинометрия).

2.4 ММП-контрольпозволяет контролировать сварные соединения любых размеров и форм (стыковые,тавровые, угловые, нахлесточные, торцевые, прерывистые и др.) без ограничениятолщины свариваемого металла на всех видах ферромагнитных и аустенитных сталейи сплавов и на чугунах.

2.5 ММП-контроль можетпроводиться как при работе объекта контроля (ОК), так и при его ремонте.

2.6 При ММП-контролеопределяют:

- зоны концентрацииостаточных сварочных напряжений и их распределение вдоль сварного соединения;

- зоны вероятногорасположения микро- и макродефектов всех видов (поры, шлаковые включения,несплошности, трещины, разрывы).

Классификацию дефектов помагнитным параметрам проводят по специальным методикам контроля для конкретногосварного соединения.

2.7 ММП-контроль можноиспользовать для контроля:

- степени «засоренности»сварных швов дефектами и наличия развивающегося дефекта;

- качества сварныхсоединений при аттестации, выборе, оптимизации и сертификации технологиисварки.

2.8 Температурныйдиапазон ММП-контроля составляет от минус 20°С до плюс 60°С и регламентируетсяусловиями нормальной работы оператора и приборов контроля.

2.9 По результатамММП-контроля рекомендуется использовать традиционные методы и средствадефектоскопического контроля в зонах максимальной концентрации напряжений ивероятного расположения микро- и макродефектов по действующим нормам длясварного соединения.

2.10 Необходимостьприменения ММП-контроля может устанавливаться соответствующими нормами контролякачества сварных соединений на данном предприятии или в данной отрасли.

3 Условия контроля

3.1 Оборудование иконструкции контролируют с использованием метода МПМ как в рабочем состоянии(под нагрузкой), так и при их остановке (после снятия рабочей нагрузки).

3.2 Зачистки и какой-либоподготовки поверхности не требуются. Изоляцию рекомендуется снять. В отдельныхслучаях допускается проведение контроля без снятия немагнитной изоляции.Максимально допустимая для проведения контроля толщина изоляции определяетсяэкспериментально.

3.3 Допустимый диапазонтолщин металла в зонах контроля указывают в методиках на данный объектконтроля.

3.4 Ограничивающими факторамиприменения МПМ являются:

- наличие искусственнойнамагниченности металла;

- наличие на объектеконтроля постороннего ферромагнитного изделия;

- наличие вблизи (ближе 1 м) объекта контроляисточника внешнего магнитного поля и поля от электросварки.

3.5 Акустические шумы,механические вибрации вблизи объектов контроля и на самих ОК не оказываютвлияния на результаты контроля.

4 Приборы и аппаратура

4.1 Для контроляоборудования с использованием метода МПМ применяются специализированныемагнитометрические приборы, имеющие соответствующие сертификаты. В описанииуказанных приборов должны быть типовые методики определения ЗКН.

4.2 Принцип действияуказанных приборов должен быть основан на фиксации импульсов тока в обмоткеферрозонда при помещении его в СМПР приповерхностного пространства объектаконтроля. В качестве датчиков для измерения напряженности СМПР могут бытьиспользованы феррозондовые или другие магниточувствительные преобразователи:полемеры или градиентометры.

4.3 Приборы должны иметьэкран для графического представления параметров контроля, регистрирующееустройство на базе микропроцессора, блок памяти и сканирующие устройства в видеспециализированных датчиков. Должна быть обеспечена возможность передачиинформации от прибора к компьютеру и распечатки на принтере. В комплекте сприбором должно поставляться программное обеспечение для обработки результатовконтроля на компьютере.

4.4 В комплекте сприбором поставляются специализированные датчики. Тип датчика определяетсяметодикой и объектом контроля. На датчике должно быть не менее двух каналовизмерений, один из которых измерительный, а другой используют для отстройки отвнешнего магнитного поля Земли.

В корпусах датчиковдолжен быть электронный блок усиления измеряемого поля и датчик для измерениядлины контролируемого участка.

4.5 Допустимуюпогрешность измерений напряженности магнитного поля указывают в методиках взависимости от объекта контроля.

4.6 Приборы должны иметьследующие метрологические характеристики:

- основная относительнаяпогрешность измеряемого магнитного поля для каждого канала измерений не должнапревышать ±5%;

- относительнаяпогрешность измеряемой длины не должна превышать ±5%;

- диапазон измеренийприборов должен быть не менее ±1000 А/м;

- минимальный шагсканирования (расстояние между двумя соседними точками контроля) должен быть 1мм;

- уровень электронныхшумов, обусловленный работой процессора и микросхем, не должен превышать ±5А/м.

4.7 Прибор должен иметьпаспорт с инструкцией для пользователя.

5 Подготовка к контролю

5.1 Подготовка к контролюсодержит следующие основные этапы:

- анализ техническойдокументации на объект контроля и составление карты (формуляра) ОК;

- выбор типов датчиков иприборов контроля;

- настройку и калибровкуприборов и датчиков в соответствии с инструкцией, указанной в паспорте прибора;

- условное разбиениеобъекта контроля на отдельные участки и узлы, имеющие конструктивныеособенности, и обозначение их на формуляре ОК.

5.2 Анализ техническойдокументации на объект контроля включает в себя:

- выявление марок сталейи типоразмера узлов;

- анализ режимов работыОК и причин отказов (повреждений);

- выявлениеконструктивных особенностей узлов, мест расположения сварных соединений.

6 Порядок проведения контроля

6.1 Контроль сварных соединений с использованием приборов, имеющихцифровую индикацию напряженности магнитного поля

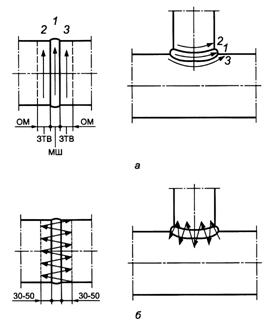

Схема сканированиядатчиком прибора при диагностировании сварных соединений представлена на рисунке1 .

Феррозондовыйпреобразователь располагается перпендикулярно к поверхности контроля иперемещается оператором вручную последовательно вдоль сварного шва по всемупериметру (отдельно по металлу шва и зонам термического влияния с обеих стороншва) и затем перпендикулярно к сварному шву с отклонением от края шва на 30 -50 мм в сторону основного металла трубы.

Второй операторрегистрирует в журнале данные контроля: напряженность магнитного поля Нр,А/м, со знаком плюс или минус. Скачкообразное изменение знака и величиныполя Нруказывает на концентрацию остаточных напряжений полинии Нр, равной 0, для конкретного участка сварногосоединения. Эти участки отмечают мелом или краской.

а - перемещение датчика вдольсварного шва; b – перемещение датчикаперпендикулярно к сварному шву; МШ - металл шва; ЗТВ - зона термическоговлияния сварного соединения; ОМ - основной металл; 1, 2, 3 - зоныконтроля

6.2 Контроль сварныхсоединений с использованием приборов, имеющих экран, регистрирующее исканирующее устройства

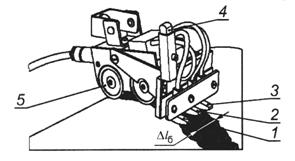

На рисунке 2приведена схема контроля стыкового сварного соединения. Контроль осуществляют спомощью сканирующего устройства, состоящего из четырех феррозондовыхпреобразователей 1 , 2, 3,4 и счетчика измерения длины, встроенного в корпус тележки ипозволяющего одновременно с измерением величин напряженности магнитного поля Нрвыполнять измерение длины контролируемого участка. Преобразователи 1 и 3 располагают при контроле позонам термического влияния с обеих сторон шва, а преобразователь 2 располагают между ними посередине.

1 , 2, 3 - феррозондовые преобразователи сканирующего устройства для регистрацииполя Нрна поверхности сварного шва; 4 - феррозондовыйпреобразователь для отстройки от внешнего магнитного поля; 5 - колеса привода измерителя длины; Δ l 6 - базовое расстояние между феррозондовыми преобразователями

Рисунок 2 -Схема контроля стыковых сварных соединений труб четырехканальным датчикомприбора

Перед началом контроля покаждому каналу измерений устанавливают шаг измерения поля Нр. Шагизмерения S или расстояние между двумясоседними точками контроля Δ l к по каждому каналу измерений не должны превышатьтолщину стенок, соединяемых сварным швом.

Базовое расстояние Δ l бмежду соседними преобразователями 1 , 2 и 3 устанавливают в соответствии с размерамисварного шва и заносят в память прибора после измерений.

7 Обработка результатов

7.1 По результатамконтроля методом МПМ определяют следующие параметры:

- градиент магнитногополя по каждому каналу измерений, вычисляемый по формуле

- градиент магнитного поля между каналами измерений, вычисляемыйпо формуле

- средние и максимальные значения по каждомуканалу измерений на базовом расстоянии между каналами измерений;

- магнитный параметр т , характеризующий степень неоднородностинапряженно-деформированного состояния и деформационную способность металла вЗКН, вычисляемый по формуле

Магнитный параметр т изменяетсяв диапазоне не менее 1,05 - 3,0, в зависимости от качества сварного соединения.

Примечание - Указанные магнитныепараметры определяют с использованием программного обеспечения используемогоприбора,

7.2 Наиболеепредрасположенными к развитию повреждений являются участки сварного шва, накоторых зафиксировано максимальное разнополярное значение поля Нрмежду каналами измерений (максимальное значение ) или максимальное значение градиента поля по любому из каналовизмерений. Эти участки соответствуют ЗКН и дефектам сварного соединения. Для выявленияконкретных дефектов в ЗКН проводят дополнительный контроль традиционнымиметодами (УЗД, рентген и т. д.).

7.3 По результатамконтроля методом МПМ устанавливают участки для дополнительного контроля другимиметодами дефектоскопии.

7.4 В ЗКН со значениеммагнитного параметра не менее 2,0 делают шлифовку (или выборку металла) иповторный контроль методом МПМ.

7.5 Результатывыполненных измерений оформляют в виде заключения с приложением протокола.Форма протокола приведена в приложении А .

7.6 Пример обработкирезультатов контроля для прибора с цифровой индикацией магнитного поля Нрприведен в приложенииВ .

7.7 Пример обработкирезультатов контроля для прибора, имеющего регистрирующее и сканирующееустройства, приведен в приложенииС . Расчеты показателей , , и т выполняютс использованием программного обеспечения, которое входит в комплектациюприбора.

ПриложениеА

(рекомендуемое)

Протокол результатов контроля

Наименование предприятия ______________________________________

Наименование оборудования, тип _________________________________

Номер формуляра, рисунка, схемы _________________________________

Наименование узла и объем контроля _______________________________

Наименование методики или руководящего документа _________________

Наименование прибора ___________________________________________

1 Результаты контроля

Место расположения ЗКН на формуляре (рисунке, схеме) сварного соединения

Экстремальные ( min / max ) значения поля Нр (А/м) в ЗКН

Метод Магнитной Памяти Металла - новое направление в технической диагностике

Традиционные методы и средства диагностики (УЗД, МПД, рентген) направлены на поиск уже развитых дефектов и по своему назначению не могут предотвратить внезапные усталостные повреждения оборудования - основные причины аварий и источники травматизма обслуживающего персонала.

Известно, что основными источниками возникновения повреждений в работающих конструкциях являются зоны концентрации напряжений (КН), в которых процессы коррозии, усталости и ползучести развиваются наиболее интенсивно. Следовательно, определение зон КН является одной из важнейших задач диагностики оборудования и конструкций.

Процессами, предшествующими эксплуатационному повреждению, являются изменения свойств металла (коррозия, усталость, ползучесть) в зонах концентрации напряжений. Соответственно, изменяется намагниченность металла, отражающая фактическое напряжённо-деформированное состояние трубопроводов, оборудования и конструкций.

В настоящее время в России разработан и успешно внедряется на практике принципиально новый метод диагностики оборудования и конструкций, основанный на использовании магнитной памяти металла (МПМ). МПМ объединяет потенциальные возможности неразрушающего контроля (НК) и механики разрушений, вследствие чего, имеет ряд существенных преимуществ перед другими методами при контроле промышленных объектов.

Основные практические преимущества нового метода диагностики, по сравнению с известными магнитными и другими традиционными методами неразрушающего контроля (НК), следующие:

- применение метода не требует специальных намагничивающих устройств, так как используется явление намагничивания узлов оборудования и конструкций в процессе их работы;

- места концентрации напряжений от рабочих нагрузок, заранее не известные, определяются в процессе их контроля;

- зачистки металла и другой какой-либо подготовки контролируемой поверхности не требуется;

- для выполнения контроля по предлагаемому методу используются приборы, имеющие малые габариты, автономное питание и регистрирующие устройства;

- специальные сканирующие устройства позволяют контролировать трубопроводы, сосуды, оборудование в режиме экспресс - контроля со скоростью 100 м/час и более.

Метод МПМ является наиболее пригодным для практики методом НК при оценке фактического напряженно-деформированного состояния. Поэтому использование нового метода диагностики наиболее эффективно для ресурсной оценки узлов оборудования.

Предлагаемый метод диагностики, основанный на использовании магнитной памяти металла, позволяет выполнить интегральную оценку состояния узла с учётом качества металла, фактических условий эксплуатации и конструктивных особенности узла.

Основная задача метода МПМ - определение на объекте контроля наиболее опасных участков и узлов, характеризующихся зонами КН. Затем, с использованием, например, УЗД в зонах КН определяется наличие конкретного дефекта. На основе поверочного расчёта на прочность наиболее напряжённых узлов, выявленных методом МПМ, выполняется оценка реального ресурса оборудования.

Кроме того, метод МПМ и соответствующие приборы контроля позволяют:

- выполнять раннюю диагностику усталостных повреждений и прогнозировать надёжность оборудования;

- документировать результаты контроля и составлять банк данных о состоянии оборудования;

- осуществлять экспресс-сортировку новых и старых деталей по их предрасположенности к повреждениям;

- определять на объекте контроля с точностью до 1мм место и направление развития будущей трещины, а также фиксировать уже образовавшиеся трещины;

- в отдельных случаях контролировать трубопроводы, сосуды без снятия изоляции.

Что же принципиально нового в предложенном методе контроля?

Из анализа известных магнитных методов вытекают следующие обязательные условия их применения. Во-первых, обязательно используются намагничивающие устройства, и, во-вторых, известные магнитные методы могут применяться эффективно лишь при условии, что места концентрации напряжений и дефектов в объекте контроля заранее известны. Кроме того, известные магнитные методы контроля, как правило, требуют зачистки металла и других подготовительных операций. Очевидно, что использование традиционных магнитных методов контроля в протяжённых конструкциях и на оборудовании при таких условиях практически невозможно. Например, специально намагнитить трубную систему, общая протяжённость которой на современном энергетическом котле достигает 500 км, задача нереальная. Знать заранее места концентрации напряжений (основные источники развития повреждений) на каждой трубе котла не представляется возможным из-за влияния на их образование различных технологических, конструкционных и эксплуатационных факторов.

В тоже время известно, что большинство металлоконструкций и оборудования, изготовленных из ферромагнитных материалов, под действием рабочих нагрузок подвержены "самонамагничиванию" в магнитном поле Земли.

На рис.1 показана схема проявления магнитоупругого эффекта, вызывающего рост остаточной индукции (ΔBr - изменение остаточной индукции; Δσ - изменение циклической нагрузки; Н e - внешнее магнитное поле). Если в каком-то месте конструкции действует циклическая нагрузка σ, и есть внешнее магнитное поле (например, поле Земли), то в этом месте происходит рост остаточной индукции и остаточной намагниченности.

Рис.1. Схема проявления магнитоупругого эффекта.

С явлением "самонамагничивания" оборудования и конструкций повсеместно борются (судостроение, энергетика, шарикоподшипниковая и другие отрасли). Изучив это явление намагничивания на примере работы котельных труб, было впервые предложено использовать его для целей технической диагностики. При "самонамагничивании" оборудования и конструкций проявляются различные эффекты магнитострикции. Однако, используется при новом методе контроля последействие (во всех разновидностях эффектов магнитострикции), которое проявляется в виде магнитной памяти металла к фактическим деформациям и структурным изменениям в металле оборудования. Более подробно о принципиальных отличиях метода МПМ от других известных магнитных методов НК смотрите в статье Дубова А.А. "Принципиальные отличия метода магнитной памяти металла от других известных магнитных методов неразрушающего контроля. Итоги и перспективы развития метода".

Магнитная память металла - последействие, которое проявляется в виде остаточной намагниченности металла изделий и сварных соединений, сформировавшейся в процессе их изготовления и охлаждения в слабом магнитном поле или в виде необратимого изменения намагниченности изделий в зонах концентрации напряжений и повреждений от рабочих нагрузок.

Примечание: Слабое магнитное поле - геомагнитное поле и другие внешние поля малой напряженности. Более четкая граница между слабыми и сильными магнитными полями рассматривается в книге "Физические основы метода магнитной памяти металла", авторы Власов В.Т., Дубов А.А. М.: ЗАО "ТИССО", 2004.

Метод МПМ - метод неразрушающего контроля, основанный на регистрации и анализе распределения собственных магнитных полей рассеяния (СМПР) на поверхности изделий с целью определения зон концентрации напряжений, дефектов, неоднородности структуры металла и сварных соединений.

Собственное магнитное поле рассеяния изделия (СМПР) - магнитное поле рассеяния, возникающее на поверхности изделия в зонах устойчивых полос скольжения дислокаций под действием рабочих или остаточных напряжений или в зонах максимальной неоднородности структуры металла на новых изделиях.

Для отдельных деталей и изделий, а также для сварных соединений метод МПМ основан на регистрации СМПР, возникающих в зонах концентрации остаточных напряжений после их изготовления и охлаждения в магнитном поле Земли. В процессе изготовления любых ферромагнитных изделий (плавка, ковка, термическая и механическая обработка) механизм формирования реальной магнитной текстуры происходит одновременно с кристаллизацией при охлаждении, как правило, в магнитном поле Земли. В местах наибольшей концентрации дефектов кристаллической решётки (например, скоплений дислокаций) и неоднородностей структуры образуются доменные границы с выходом на поверхность изделия в виде линий смены знака нормальной составляющей СМПР. Эти линии соответствуют сечению детали с максимальным магнитным сопротивлением и характеризуют зону максимальной неоднородности структуры металла и, соответственно, зону максимальной концентрации внутренних напряжений (ЗКН).

В настоящее время в энергетике, химической, нефтехимической, нефтегазоперерабатывающей, нефтяной, газовой и в других отраслях промышленности России разработаны и применяются на практике более 60 руководящих документов и методик контроля. Проведён комплекс экспериментальных и теоретических исследований в содружестве с рядом российских и зарубежных институтов. Разработаны количественные и качественные критерии, позволяющие осуществлять раннюю диагностику усталостных повреждений и оценки ресурса оборудования с использованием метода МПМ.

В период с 1990 по 2019 годы специалистами ООО "Энергодиагностика" выполнены промышленные исследования с оценкой состояния более 320 паровых и водогрейных котлов, более 245 паровых и газовых турбин, более 220 сосудов и аппаратов, более 3000 км трубопроводов различного технологического назначения; контроль качества изделий машиностроения более чем на 50-ти заводах и фирмах России и других стран, экспериментальный контроль рельс и колесных пар на предприятиях железнодорожного транспорта, мостовых конструкций, грузоподъёмных механизмов и других технических объектов.

Метод магнитной памяти металла и соответствующие приборы контроля используются более чем на 1000 предприятиях России. Кроме России метод получил распространение в 44 странах мира: Австралия, Азербайджан, Ангола, Аргентина, Бахрейн, Беларусь, Болгария, Босния и Герцеговина, Бразилия, Венгрия, Германия, Израиль, Индия, Ирак, Иран, Италия, Казахстан, Канада, Китай, Колумбия, Корея, Латвия, Литва, Македония, Малайзия, Молдова, Монголия, Нидерланды, ОАЭ, Оман, Польша, Румыния, Сербия, США, Таджикистан, Туркменистан, Украина, Финляндия, Хорватия, Черногория, Чехия, Швейцария, ЮАР, Япония.

Разработаны и введены в действие следующие стандарты России:

- Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения. Контроль неразрушающий. Метод магнитной памяти металла. Часть 2. Общие требования. Контроль неразрушающий. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений. Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования.

- ГОСТ Р 55044-2012. Техническая диагностика. Порядок выбора объектов испытаний при калибровке средств диагностирования напряженно-деформированного состояния конструкционных материалов. Общие требования.

- ГОСТ Р 56663-2015. Контроль неразрушающий. Контроль качества изделий машиностроения по остаточной намагниченности, сложившейся в процессе их изготовления. Общие требования.

За период с 1994 года по 2019 год выпущено 50 документов Международного института сварки (МИСа) с положительными резолюциями по методу магнитной памяти металла.

В 2007 году в результате положительного голосования среди 18 стран-членов МИСа и более 10 стран комитета ISO утвержден международный стандарт ISO 24497-1:2007(Е), 24497-2:2007(Е), 24497-3:2007(Е) по методу магнитной памяти металла.

В настоящее время на основе международных стандартов по методу МПМ введены в действие национальные стандарты в России, Болгарии, Иране, Италии, Канаде, Китае, Корее, Монголии, Польше, Украине.

Значительный опыт промышленных и лабораторных исследований, наличие методик, руководящих документов, научно-технических отчётов позволили разработать нормативно-техническую документацию (НТД) по аттестации метода магнитной памяти металла, приборов контроля и персонала. В НТД, кроме методик и РД, входят: требования к техническим знаниям специалистов, изучающих метод МПМ; программа обучения специалистов I, II, и III уровней (согласована с Ростехнадзором); паспорта и технические условия на приборы контроля; правила эксплуатации, методики поверки и испытаний приборов контроля; руководство пользователя программным продуктом для обработки результатов контроля на компьютере; учебное пособие.

Статьи по методу магнитной памяти металла:

Основные публикации:

1. Дубов А.А., Дубов Ал.А., Колокольников С.М. Метод магнитной памяти металла и приборы контроля. Учебное пособие. М.: Издательский дом "Спектр", 2012. 395 с.

2. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация - разрушение". Часть I. Физические критерии предельных состояний металла. М.: ЗАО "ТИССО", 2007. 517 с.

3. Власов В.Т., Дубов А.А. Физическая теория процесса "деформация-разрушение". Часть II. Термодинамика процесса. М.: ИД "Спектр", 2016. 228 с.

4. Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО "ТИССО", 2004, 424с.

5. Дубов А.А. Метод магнитной памяти металла. История возникновения и развития. М.: ФГУП Издательство "Известия", 2011. 256 с.

6. Дубов А.А. А.С. 2029263. Патент России и стран СНГ. Способ определения остаточных напряжений в изделиях из ферромагнитных материалов. Бюллетень изобретений, №5, 1995.

7. Материалы первой, второй, третьей, четвертой, пятой, шестой, седьмой и восьмой международных научно-технических конференций "Диагностика оборудования и конструкций с использованием магнитной памяти металла". Доклады и тезисы докладов. М.: Энергодиагностика, 1999, 2001, 2003, 2007, 2009, 2011, 2013, 2015.

8. Дубов А.А. Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоатомиздат, 1995.

9. Дубов А.А. Диагностика турбинного оборудования с использованием магнитной памяти металла. М.: ЗАО "ТИССО", 2009. 148 с.

10. Дубов А.А. Диагностика трубопроводов, оборудования и конструкций с использованием магнитной памяти металла. Сборник статей и докладов. М.: Энергодиагностика, 2001.

11. Дубов А.А. Исследование свойств металла с использованием метода магнитной памяти // Металловедение и термическая обработка металлов, №9, 1997.

12. Дубов А.А. Экспресс-метод контроля сварочных напряжений // Сварочное производство, №11, 1996.

13. Дубов А.А. Диагностика усталостных повреждений рельс с использованием магнитной памяти металла // В мире неразрушающего контроля, №5, 1999.

14. Горицкий В.М., Дубов А.А., Демин Е.А. Исследование структурной повреждаемости стальных образцов с использованием метода магнитной памяти металла // Контроль. Диагностика. №7, 2000.

15. Дубов А.А. Проблемы оценки ресурса стареющего оборудования // Безопасность труда в промышленности, №12, 2002. С.30-38.

16. Дубов А.А. Способ определения предельного состояния металла и оценки ресурса оборудования по магнитным диагностическим параметрам // Контроль. Диагностика, №5, 2003.

ООО "Энергодиагностика" является разработчиком нового метода и приборов неразрушающего контроля с использованием магнитной памяти металла (МПМ)

Магнитный метод

![Магнитный метод неразрушающего контроля (магнитопорошковый контроль) обнаруживает дефекты в ферромагнитных металлах]()

Что означает термин "магнитная дефектоскопия"

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

На чем основаны магнитные методы?

Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы.

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия, МПД)

Чувствительность и качество магнитопорошкового метода зависит от нескольких факторов

- от магнитных характеристик материала применяемого для изготовления детали;

- силы напряженности намагничивающего поля;

- взаимного направления намагничивающего поля и дефекта;

- параметрические характеристики: размер, форма и шероховатость поверхности детали;

- способа и условий при регистрации, анализе и документирование индикаторного рисунка обнаруженного дефекта.

- размера, формы, местоположения и ориентации дефекта;

- свойств дефектоскопического материала, применяемого для проведения контроля;

- способа нанесения дефектоскопического материала на поверхность детали;

Магнитопорошковый метод обнаруживает дефекты следующих параметров

- поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более;

- подповерхностные, расположенные на глубине до 2 мм;

- внутренние (больших размеров), лежащие на глубине более 2 мм;

- под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм.

Применение магнитного метода неразрушающего контроля

Магнитный контроль в наши дни применяется почти во всех отраслях тяжелой и легкой промышленности: нефтехимической отрасли, черная металлургия, машиностроение и авиационная промышленность, энергетическое и химическое машиностроение (ГРЭС, ТЭЦ, АЭС), автомобильная промышленность и судостроение, строительство (трубопроводы, стальные конструкции, промышленные цистерны), транспорт (авиация, железнодорожный, автотранспорт).

Оборудование для магнитного контроля

При проведении магнитного контроля специалисты ООО «Эталон» используют материалы и оборудование ведущих европейских производителей Magnaflux и Helling.

Физические основы метода магнитной памяти металла

Здравствуйте!

Хотел бы узнать мнение "бывалых" дефектоскопистов о методе магнитной памяти металлов (МПМ). Может кто применяет в качестве экспресс метода при диагностировании трубопроводов или сосудов? Ну и вообще в целом к отношение к этому методу, как к методу НК.

Почитайте здесь: http://tndt.idspektr.ru/images/stori. DT_02_2017.pdf

На 6 стр. есть "Протокол заседания круглого стола «Метод МПМ. Назначение,область применения и оценка эффективности» и вам многое станет ясно.

И добавить нечего. А ведь с первых дней появления этого чудо-метода было понятно, что это самый настоящий развод.

__________________

Чем больше узнаёшь про УЗК, тем меньше знаешь УЗК.

Царь прикажет - дураки найдутся.

Изображения из моих постов опубликованы под лицензией CC BY-SA 3.0

ИМХО как к методу НК - никак. Никогда не считал его методом НК. Скорее, экспресс-метод технической диагностики. Полезность - иногда да и даже очень. Пробовал, в частности, на поверхностях нагрева котлов, лопатках паровых турбин, судовых механизмах. Порой очень эффективно. Но не как самостоятельный, а как дополнительный метод. Заявляемое авторами практическое отсутствие границ применимости всегда, мягко говоря, настораживало.

Работал на предприятии где МПМ стали применять с 2000 года. Накопили большой опыт использования. Применяют именно как экспресс метод. Зоны напряжений выявленные этим методом идентифицируют затем другим традиционным методом НК. Дефекты обнаруживаются примерно в 70-80% зон. Но даже специалисты работающие с этим методом говорят о том что он может ничего не показать в том месте, где уже другим методом НК выявлен дефект. Как то в личной беседе с господином Дубовым пробовал выяснить возможность применения данного метода на нержавеющих немагнитных сталях, о чем незадолго до беседы прочитал в какой то статье. Дубов от вопроса ушел, пригласил на конференцию на которой с его слов будут подробно обсуждаться подобные вопросы.

Соглашусь с мнением, что ММП может применяться только в совокупности с другими методами. Полагаю, что его цель - концентраторы напряжений, напряженно-деформированное состояние, причём достаточной величины. Никакие поры и трещины он не видит. Наглядно работу метода можно увидеть, если "прокатать тележку" по вмятине резервуара.

На мой взгляд, его стоит применять как интегральный экспресс-метод, когда перед вами 20 метров раскопанной трубы, на которой нужно выбрать место для поиска КРН вихретоком или МПД, или измерить локально НДС. В информативности последнего метода тоже часто возникают сомнения.

Из практики: после акустико-эмиссионного контроля ректификационной колонны выявлен активный источник в кубовой части. Ни один из традиционных методов не показал ничего. Только по ВИК были слабые коррозионные дефекты как от границы раздела сред. Лишь ММП показал концентратор напряжения.

Позже по расчёту с учётом розы ветров выяснилось, что именно в этом месте создаются максимальные напряжения. Считайте концентратор напряжения, в котором начали развиваться дефекты по механизму малоцикловой усталости.

Читайте также: