Физико механические основы обработки металлов давлением

Обновлено: 03.07.2024

Анализ понятий и эффектов, определяющих сущность процессов обработки материалов давлением. Прокатка - получение длинномерных заготовок путем обжатия их между вращающимися валками на прокатных станах. Разновидности листовой формоизменяющей штамповки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.03.2015 |

| Размер файла | 39,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Обработка материалов давлением

Обработка материалов давлением (ОМД) является одним из древнейших способов изготовления изделий, известных человеку и имеющих признаки технологии, т.е. осмысленного и воспроизводимого многократно приема или совокупности приемов. Вместе с тем, это древнейшее технологическое направление является наиболее перспективным в современных условиях развития техники и малоотходности методов ОМД, что отвечает стратегии развития техники в современном мире, ориентированном на экономию ресурсов земли и, особенно, ресурсов металлов и энергии.

Обработка материалов давлением основана на их способности, в определенных условиях, получать остаточные деформации в результате воздействия на деформируемое тело внешних сил. Анализ основных понятий и эффектов, определяющих сущность процессов ОМД, будет дан в параграфе "физико-механические основы ОМД".

1. Структура производства. Классификация методов ОМД

Организационно изготовление изделий методами ОМД производится в отдельных цехах или заводах, а также, участках ОМД, размещенных в машиностроительных цехах общего назначения или в инструментальном производстве. Следует отметить, что такой широко распространенный метод, как прокатка, организационно является частого металлургического комплекса и традиционно называется "третьим переделом" при производстве изделий из черных металлов.

Методы обработки материалов давлением подразделяются:

по назначению - на два направления:

а) для получения длинномерных заготовок постоянного сечения по длине. К этому направлению относятся прокатка, волочение, прессование, экструдирование;

б) для получения штучных деталей или заготовок, имеющих форму и размеры приближенные к окончательным параметрам готового изделия. К этому направлению относятся ковка, штамповка, выдавливание;

По температурным условиям технологического процесса - на два направления:

в) горячую обработку материалов давлением (ГОМД);

г) холодную обработку материалов давлением (ХОМД);

По виду исходных продуктов - на два направления:

д) листовую обработку; е) объемную обработку;

По результату воздействия - на три направления:

ж) формообразующую обработку; з) разделительную обработку; и) отделочную обработку.

2. Основные способы, виды ОМД и их назначение

Прокатка - получение длинномерных заготовок путем обжатия их между вращающимися валками на прокатных станах.

а) продольная; б) поперечная; в) поперечно-винтовая.

Сортамент изделий - листовой прокат, сортовой прокат, трубы и специальный прокат.

Полупродукты - сляб - заготовки для листового проката изготавливают размерами сечения: S=65300; =6001000 мм.

Блюм - заготовки для сортового проката, изготовляют размерами сечения: =200200450450 мм.

При прокатке листового проката используют гладкие валки. При прокатке сортового проката используют калиброванные валки, имеющие ручьи. Совокупность двух ручьев пары валков образуют калибр. Ручей - профиль сечения впадины или выступа на калиброванном валке.

При поперечной прокатке необходимо обеспечить продольное движение заготовки вдоль рабочих валков. Условие для обеспечения этого требования состоит в обеспечении неравенства tg f, где f - коэффициент трения пары валков, - угол захвата.

При этом выполняется силовое условие

где - реакция; - сила трения.

Волочение - протягивание заготовки через отверстия в инструменте (волоке) при действии усилия на готовую деталь.

Волочением получают: проволоку диаметром 0.00210 мм; трубы диаметром 0.3200 мм; прутки диаметром 3150 мм.

Волочение производят на специальных волочильных станках путем многократного протягивания заготовки сквозь отверстия специальной конфигурации - фильеры, (рис.1). При этом достигается значительная степень деформации металла. Волочение осуществляется при комнатной температуре, однако для увеличения пластичности металла после значительного обжатия заготовки применяют промежуточные отжиги в печах, расположенных по ходу движения.

Рисунок 1 Сечение фильеры. 1 - зона захвата, 2 - зона деформации, 3 - зона калибровки, 4 - выходная зона

Условием обеспечения высокого качества изделия является ограничение степени деформации ниже предельно допустимого значения для данного материала. Степень деформации определяется соотношением

где d - диаметр изделия; D - диаметр заготовки.

Прессование - продавливание заготовки через отверстие в форме.

Прессованием получают изделия с постоянным, преимущественно сложным сечением: прутки с размером по сечению 3250 мм; трубы с наружным диаметром 20400 мм.

Схемы прессования: а)прямое; б)обратное; в)комбинированное.

Примечание. При изготовлении однотипных изделий схема обратного прессования на 30% экономичнее прямого.

Экструдирование - является аналогом прессования.

Применяется для изготовления длиномерных изделий постоянного, преимущественно сложного сечения. Используют схему прямого экструбирования для получения изделий из высокопластичных металлов.

Ковка - свободное изменение формы и размеров изделия путем последовательного ударного локального воздействия инструмента на заготовку. Ковка применяется для изготовления преимущественно уникальных изделий или для получения изделий с высоким уровнем физико-механических свойств.

Процесс ковки производят с помощью молотов, ручных или механизированных. Заготовка при ковке находится в пластичном состоянии, которое достигается за счет предварительного нагрева.

Характерной особенностью ковки является использование универсального инструмента и оснастки для изготовления уникальных изделий.

Горячая обьемная штамповка - экономичный и высокопроизводительный способ производства. При нагреве образуется слой окалины, поэтому, при условии дальнейшей механической обработки, на размеры заготовки назначают припуски. Отверстия малого диаметра получить штамповкой нельзя (например 30 мм при прошивке толстых стальных заготовок).

Для облегчения выемки поковки из полости штампа назначают штамповочные уклоны - наружные уклоны при штамповке на молотах - 57, при использовании прессов с выталкивателем - 23.

Внутренние уклоны назначают на 23 больше наружного. Для снижения вероятности образования трещин в сопряженных стенок изделия предусматривают радиусы скруглений - галтели. Наружные радиусом =16 мм; внутренние радиусом

Холодная штамповка. Разновидности обьемной холодной штамповки.

Высадка - образование местных утолщений с отношением длины "L" к диаметру "D" LD 2.5 2.8

Обьемная формовка - заполнение полости штампа.

Разновидностью объемной формовки является холодное выдавливание, которое применяется для изготовления небольших изделий сложной конфигурации из пластичных материалов. Способы холодного выдавливания - прямое, обратное, радиальное, комбинированное. Габариты изделий, полученных холодным выдавливанием, определяются мощностью оборудования. Холодное выдавливание можно применять при изготовлении не менее 40-50% всех небольших и средних серийных и массовых деталей, получаемых в настоящее время резанием из прутка стали, цветных металлов и сплавов, излитых заготовок, из горячештампованных заготовок. Экономические показатели холодного выдавливания по сравнению с другими технологическими процессами приведены в таблице 1.

Таблица 1 Экономические показатели холодного выдавливания в сравнении с другими способами

Экономия при холодном выдавливании, %

Разновидности листовой разделительной штамповки.

а) резка - разделение заготовки на части;

б) вырубка - получение изделия типа диска;

в) пробивка - получение отверстия в изделии.

Разделение состоит из зоны внедрения режущей кромки поверхности (срез) и зоны разрушения трещинами, наклоненными под углом 4 - 6 к оси инструмента (скол).

Качество поверхности среза обеспечивается правильным зазором между кромками пуансона и матрицы. При

где д- толщина листа проходит чистый срез и обеспечивается высокое качество изделия.

При неверно выбранном зазоре происходит рваный срез, образуется заусенец (при увеличении зазора) или поломка инструмента (при уменьшении зазора).

Разновидности листовой формоизменяющей штамповки.

Гибка - изменение кривизны вдоль определенного направления заготовки (лист, полоса, труба).

Деформация при изгибе определяется из условий

прокатка штамповка давление листовой

r = 0.1 0.2 и = S 2 + S ,

где - относительная деформация, - предельно допустимая деформация, r - радиус изгиба. S - толщина заготовки листового материала.

Вытяжка - образование полого изделия из плоской заготовки.

Заготовка диаметром D3 и толщиной д продавливается пуасоном в отверстие матрицы, диаметром , образуя полог изделия типа стакана с фланцем диаметром .

Формоизменение при вытяжке оценивают коэффициентом вытяжки

возможна потеря устойчивости фланца и образования складок. Это явление предотвращают прижимая фланец к матрице.

Зазор между пуансоном и матрицей при вытяжке без утонения составляет

При вытяжке с утонением зазор уменьшается и определяется задачей формообразования толщины стенки изделия. При вытяжке с утонением толщина днища изделия практически не изменяется.

Отбортовка - образование фланца в полом изделии.

Характеризуется коэффициентом отбортовки 0,

представляющим величину обратную коэффициенту вытяжки. Обжим - уменьшение диаметра полой заготовки до величины . Раздача - увеличение диаметра полой заготовки диаметром до диаметра .

Операции обжима и раздачи характеризуются придельным коэффициентом = 0.70.8. который определяется исходя из допустимой деформации материала при растяжении.

Рельефная формовка - местное деформирование листовой заготовки для образования рельефа. Рельеф предназначен для обеспечения жесткости листового изделия или придания ему эстетических качеств.

3. Cравнительный анализ достижимых уровней технико-экономических показателей

Методами ОМД можно изготавливать как заготовки, так и готовые детали.

Возможности горячей обработки (ГОМД) в основном ориентированы на изготовление заготовок.

Возможности методов холодной обработки ХОМД в основном ориентированы на изготовлене деталей без применения последующей механической обработки резанием или с обработкой резанием некоторых элементов полученной заготовки.

Ниже приводится таблица 2, в которой показаны экономические достижимые показатели точности и качества изделий, получаемых различными методами ОМД.

Таблица 2 Экономически достижимые показатели точности и качества технологий ОМД

Экономически достижимый показатель

Шероховатость, R, мкм

Горячая объемная штамповка

Примечание. Экономически достижимый уровень - достижение которого возможно в условиях существующего технического оснащения производства стран. Физически достижимый уровень - прогноз на базе научных достижений. Реализация такого уровня требует перевооружения производства, применения новых технологических подходов в рамках известного метода обработки. По данным таблицы видно, что методы холодной обработки давлением (ХОМД) позволяют получить изделия весьма высокой точности и чистоты поверхности.

Например, 5-6 квалитет точности и шероховатость 0.08 мкм - показатели, достижимые при калибровании и раскатывании позволяют этим методам конкурировать с наиболее точными методами обработки резанием при изготовлении прецизионных деталей. Вместе с тем у методов ОМД есть одно неоспоримое преимущество перед методом резания - безотходность материала изделия и инструмента. Поэтому себестоимость изделий, получаемых отделочными методами ХОМД ниже себестоимости аналогичных изделий, полученных резанием. Обращает на себя внимание существенная разница в достижимых уровнях точности и шероховатости при холодной и горячей обработке. Рассмотрим основные причины этого различия.

Преимущества и недостатки горячей обработки.

Среди недостатков горячей обработки можно отметить следующие:

- Трудности поддержания постоянной температуры.

Например, тонкие листы и проволока малого диаметра охлаждается настолько быстро, что без специального подогрева валков или волоки изделия приобретают неоднородную структуру и, соответственно, низкие качества. Необходимое оборудование требует больших затрат на его эксплуатацию и в условиях незначительных масштабов производство становится неэкономичным. Большинство изделий, получаемых в малых масштабах, деформируют в холодном состоянии. Предельный размер изделия, ниже которого горячая обработка не экономична зависит от природы материала, геометрии сечения, способа и скорости обработки. Обжатие горячим способом редко применяется при производстве изделий, размер сечения которого меньше 2 3мм.

- Затруднен точный контроль температуры.

Причинами этого эффекта могут быть следующие: разогрев металла при деформации и низкая точность приборов, контролирующих температуру. Например, в диапазоне 10001200С точность определения температуры оптическими параметрами составляет 20-50С. При значительных обжатиях тяжелых изделий простой формы, для которых отношение поверхности к объему мало, при деформации происходит значительный внутренний разогрев тела.

- Затруднен точный контроль размеров.

Вследствие потери металла за счет окисления нельзя учесть величину изменений линейных размеров изделия. При ковке окалина разрушается отделочными кусочками, некоторые из которых попадают под рабочие поверхности молота, вызывая локальные деформации изделия.

- Низкое качество поверхности. Окалина, образующаяся при нагреве в атмосфере воздуха, является неоднородным покрытием на изделии. В процессе дальнейшей деформации окалина отслаивается локально, значительно ухудшая качество поверхности изделия. Еще более значительное влияние окалины на режущий инструмент при обработке резанием заготовок, изготовленных горячей обработкой давлением. Удаление окалины затруднительно и требует больших затрат времени и средств.

Подобные документы

Прокатка сортовых и листовых металлов, способ обработки их сплавов давлением, состоящий в обжатии их между вращающимися валками прокатных станов. Непрерывность рабочего процесса, общая схема процесса производства бесшовных труб, фасонные сортовые профили.

реферат [408,8 K], добавлен 15.03.2011

Классификация и применение процессов объемного деформирования материалов. Металлургические и машиностроительные процессы обработки металлов давлением. Методы нагрева металла при выполнении операций ОМД. Технология холодной штамповки металлов и сплавов.

контрольная работа [1,2 M], добавлен 20.08.2015

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа [38,0 K], добавлен 03.07.2015

Описание операций по резке металла: отрезке, вырубке, пробивке, обрезке, надрезке, зачистке и др. Применение операций при штамповке листовых и рулонных полимерных материалов. Оборудование и специальная технологическая оснастка для листовой штамповки.

реферат [1,4 M], добавлен 18.01.2009

Технология обработки давлением, общие сведения. Прокатка: продольная, поперечная, поперечно-винтовая. Технологические операции при прокатке. Разрезка и заготовительная обработка проката. Общие сведения о резинах. Классификация и ассортимент резин.

Температурный интервал обработки давлением

1.Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Пластичность зависит от природы вещества (его химического состава и структурного строения), температуры, скорости деформации, степени наклепа и от условий напряженного состояния в момент деформации.

Влияние природных свойств металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. Примеси замещения меньше снижают пластичность, чем примеси внедрения.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Влияние температуры. При очень низких температурах, близких к абсолютному нулю, все металлы хрупкие. Низкую пластичность необходимо учитывать при изготовлении конструкций, работающих при низких температурах.

С повышением температуры пластичность малоуглеродистых и среднеуглеродистых сталей повышается. Это объясняется тем, что происходит исправление нарушений границ зерен. Но повышение пластичности происходит не монотонно. В интервалах некоторых температур наблюдается «провал» пластичности. Так для чистого железа обнаруживается хрупкость при температуре 900…1000°С. Это объясняется фазовыми превращениями в металле. Снижение пластичности при температуре 300…400°С называется синеломкостью, при температуре 850…1000°С – красноломкостью.

Влияние наклепа и скорости деформации. Наклеп понижает пластичность металлов.

Влияние скорости деформации на пластичность двояко. При горячей обработке давлением повышение скорости ведет к снижении пластичности, т.к. наклеп опережает рекристаллизацию. При холодной обработке повышение скорости деформации чаще всего повышает пластичность из-за разогрева металла.

Влияние характера напряженного состояния. Характер напряженного состояния оказывает большое влияние на пластичность. Возрастание роли напряжений сжатия в общей схеме напряженного состояния увеличивает пластичность. В условиях резко выраженного всестороннего сжатия возможно деформировать даже очень хрупкие материалы. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Возрастание роли напряжений растяжения приводит к снижению пластичности. В условиях всестороннего растяжения с малой разностью главных напряжений, когда касательные напряжения малы для начала пластической деформации, даже самые пластичные материалы хрупко разрушаются.

2.Обработка металлов давлением является процессом пластической деформации. Выше указывалось, что между атомами металлов действуют внутренние уравновешивающие силы. Если приложить к металлу внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор, пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания, с одной стороны, и внешней силой – с другой. Такой металл находится в напряженно-деформированном состоянии.

Пластической деформации металлов всегда предшествует упругая деформация. Она сохраняется до тех пор, пока действует внешняя сила. Если сдвиг атомов происходит в пределах параметра кристаллической решетки, то такую деформацию называют упругой. После снятия внешней силы искажение кристаллической решетки исчезает и атомы возвращаются в исходное состояние. Если сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. После снятия внешней силы искажение кристаллической решетки может исчезнуть (при соответствующей температуре), но атомы в исходное состояние не возвращаются.

В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются.

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счёт заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

3. Нагрев заготовок перед обработкой давлением производится с целью повышения пластичности металла, в результате чего его сопротивление деформации значительно уменьшается (в 10…15 раз) по сравнению с обычным холодным состоянием. Следовательно, для деформации нагретых заготовок требуется прикладывать меньшие усилия, чем при деформации тех же заготовок в холодном состоянии, что позволяет снизить стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки, минимальное окисление и обезуглероживание стали.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных Рис. 23

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

4. При обработке давлением металл нагревают для снижения сопротивления деформации, придания ему достаточной пластичности, уменьшения расхода энергии на обработку и увеличения обжатия.

Качество нагрева металла оказывает значительное влияние на производительность оборудования, размер зерен изделия, механические свойства, службу деформирующего инструмента, выход годного металла.

Для каждого металла установлен определенный интервал температур (начальная и конечная температуры), в котором его обработка давлением осуществляется наилучшим образом, обеспечивая хорошую пластичность при минимальном сопротивлении деформации.

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

Начальную температуру обработки tнрекомендуется выбирать по формуле

где tпл– температура плавления сплава, определяемая по диаграмме состояния, ° С;

α – коэффициент понижения температуры, α= 0,85…0,95.

Если с понижением температуры не происходит фазовых превращений (например, при полной растворимости металлов), то конечную температуру деформации tкможно определять по формуле

При этой температуре и выше в большинстве случаев возможна деформация с полным разупрочнением металла. Ниже этой температуры сопротивление металла деформации наиболее интенсивно повышается.

В случае, если обработка давлением с нагревом должна обеспечить получение определенных механических свойств, то температуру и степень обжатия в конце обработки выбирают по диаграммам рекристаллизации (см. рис. 22). В этом Рис. 22

случае температура конца обработки будет ниже 0,7tпл.

При разработке технологического процесса обработки давлением температурный интервал деформации углеродистых сталей определяется по диаграмме состояния сплавов железо – углерод (рис.22, заштрихованная область). Следует отметить, что температура обработки заэвтектоидных сталей находится ниже линии ES (двухфазное состояние).

5. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры.

Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии – пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению – кузнечные печи и печи прокатного производства; 3) принципу действия – камерные и методические.

Снизу рабочее пространство печи ограничено подом, на котором располагают нагреваемые заготовки, с боков – стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно или два окна для загрузки холодных и выгрузки нагретых заготовок. Отработанные печные газы отводятся из рабочего пространства в вытяжную трубу через специальные каналы – боров или дымоход. Пол, стены и свод печей выполняются из огнеупорных материалов. Необходимую температуру (до 1300 °С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

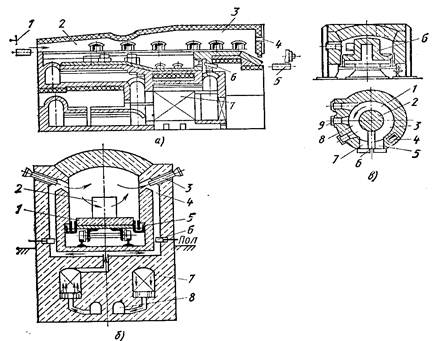

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. Загрузку и выгрузку заготовок производят по мере необходимости. Такие печи обычно имеют одно окно. Нагрев под ковку крупных слитков и заготовок для облегчения их загрузки и выгрузки производят в больших камерных печах с выдвижным подом (рис.23, б), с приводом от электродвигателя или гидроцилиндра. Камерные печи используют в ковочно-штамповочном производстве.

Методические печи, как правило, вытянутые в одном направлении, имеют загрузочное окно, в районе которого устанавливается относительно невысокая температура, удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной, вблизи у окна выгрузки (рис. 23, а). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

С целью экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до 500…900 °С. Это позволяет повысить эффективность работы и экономить до 35% топлива.

Рис.23. Нагревательные печи:

а – методическая печь; 1 – толкатель; 2 – методическая зона; 3 – сварочная зона; 4 – торцовые горелки; 5 – роликовый конвейер; 6 – нижние горелки; 7 - рекуператоры; б – камерная регенеративная печь с выдвижным подом: 1 – под; 2 – слиток; 3 – горелки или форсунки; 4 – каналы для подачи нагретого воздуха или отвода продуктов горения; 5 – песчаный затвор; 6 – шибер для регулирования подачи воздуха; 7 – регенератор; 8 – канал для отвода продуктов горения (дымоход); в – карусельная печь с вращающимся подом: 1 – под; 2 – цилиндрический выступ; 3 – зона для подогрева; 4 – дымоход; 5 – окно загрузки; 6 - перегородка; 7 – окно выдачи; 8 – зона высоких температур; 9 – горелки или форсунки

На рис.2, а показаны методические печи, в которых продвижение слитков и заготовок осуществляется толкательным механизмом с механическим или пневматическим приводом, а также нагревательные колодцы, представляющие собой разновидность камерных печей. Крышка колодца выполнена на уровне пола цеха, а слитки устанавливают в них в вертикальном положении для лучшего обогрева. Методические печи применяют в прокатном производстве.

В ковочно-штамповочном производстве используют камерные, методические и полуметодические печи. Иногда нагрев небольших заготовок из черных или цветных металлов с целью предохранения их от окисления выполняют в герметичном муфеле, изготовленном из жаропрочного материала и устанавливаемом в камеру печи, которую называют муфельной печью. В цехах горячей объемной штамповки применяют полу- методические печи, которые короче методических, и печи с вращающимся подом (рис.23, в), представляющие собой разновидность полуметодических печей.

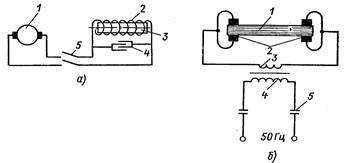

Рис.24. Схемы электронагревательных установок:

а – для индукционного нагрева: 1 – генератор (преобразователь частоты тока); 2 – индуктор; 3 – нагреваемая заготовка; 4 – батарея конденсаторов; 5 – контактор для включения и выключения установки; б – для нагрева методом сопротивления: 1 – нагреваемая заготовка; 2 – контакты; 3 – вторичная обмотка понижающего трансформатора; 4 – первичная обмотка трансформатора; 5 – контактор для включения и выключения установки

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (рис.24, б) либо при возбуждении в ней вихревых токов в специальных индукционных печах (рис.24, а).

При нагревании заготовки проходящим током основной частью является трансформатор, обеспечивающий необходимую силу тока. Первичная обмотка его обычно секционирована, что позволяет регулировать в необходимых пределах силу тока нагрева. Вторичная обмотка состоит чаще всего из одного, редко двух-трех витков. Такая конструкция обеспечивает напряжение на зажимах деталей 2…12 В и силу тока до 200…300 тыс. А. Сила тока выбирается исходя из рода материала, сечения нагреваемой заготовки и необходимой скорости нагрева. Установки для контактного нагрева сопротивлениемприменяют для нагрева длинных заготовок постоянного сечения диаметром 15…75 мм.

Основной частью установки для индукционного нагрева (рис.24, а), являются генератор повышенной частоты (50…8000 Гц) и собственно индуктор, выполненный в виде многовитковой спирали из медной круглой или прямоугольной трубы. В необходимых случаях индуктор охлаждается проточной водой, подаваемой по внутренней полости. Внутрь спирали помещается корпус камеры,выполненный из огнеупорного диэлектрического материала. Нагреваемые заготовки помещаются в корпус и перемещаются в нем с помощью толкателя.

По индуктору, подключенному к генератору повышенной частоты, протекает переменный ток, образующий поле индукции. Вследствие этого в заготовках, находящихся в переменном магнитном поле, возникают вихревые токи, сосредоточенные, в основном, в поверхностных слоях заготовки. Толщина нагреваемого слоя зависит от частоты тока; чем она выше, тем более поверхностным и интенсивным будет нагрев. Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц). Глубина прогрева в этом случае может достигать 25…30% от толщины заготовки. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности. За время прохождения заготовки от входа в индуктор до выхода должен быть обеспечен нагрев до необходимой температуры.

Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

2.Физико-механические основы обработки металлов давлением

Формообразование обработкой давлением основано на способности заготовок из металлов и других материалов изменять свою форму без разрушения под действием внешних сил. Обработка давлением — один из прогрессивных, экономичных и высокопроизводительных способов производства заготовок в машино- и приборостроении. Почти 90% всей выплавляемой стали и 60% цветных металлов и сплавов подвергают тем или иным способам обработки давлением — прокатке, прессованию, волочению, ковке, объемной или листовой штамповке.

Обработкой давлением могут быть получены заготовки или детали из материалов, обладающих пластичностью, т. е. способностью необратимо деформироваться без разрушения под действием внешних сил. Нарушение сплошности строения материала деформируемой заготовки в большинстве случаев недопустимо и приводит к браку.

Установлено, что в монокристаллах пластическая деформация происходит под действием касательных напряжений, вызывающих скольжение атомарных плоскостей друг относительно друга — явление сдвига. Плоскости скольжения характеризуются наиболее плотной упаковкой атомов в направлениях, по которым межатомные расстояния минимальны. Поэтому сдвиг атомов в этих плоскостях приводит к минимальным нарушениям правильности их расположения, а следовательно, смещение может быть осуществлено при наименьших напряжениях. Чем больше таких плоскостей в кристаллах, тем более пластичен металл. Одной из главных причин определяющих плоскости скольжения, явл.наличие в них дислокаций. Перемещаясь под действием сил вдоль плоскости скольжения последовательно за счат единичных перемещений атомов, дислокации способствуют снижению напряжений, при которых начинается процесс пластического деформирования и. кроме того, существенно увеличивают пластичность металла. После окончания процесса скольжения по ояной или нескольким плоскостям* что означает, как правило, выход дислокаций, расположенных в этих плоскостях, за границу кристаллита, начинается процесс скольжения в других плоскостях, где сопротивление было более высоким. Усилие деформирования будет возрастать по мере включения в процесс скольжения новых плоскостей с все более высоким уровнем сопротивления движению дислокаций.

Таким образом, механизм пластического деформирования скольжением при обработке давлением можно представить как лавинообразныи процесс движения дислокаций вдоль плоскостей скольжения под влиянием сдвиговых напряжений

Другой механизм пластического деформирования — двойни кование, или двойниковый сдвиг — чаше всего встречается в металлах и сплавах, имеющих гексагональную, или объемно центрированную кубическую решетку. В отличие от обычного сдвига двойниковый совершается только раз и не приводит к значительным пластическим деформациям. Однако вместе с ним появляются дополнительные очаги сдвиговой деформации по механизму обычного скольжения (подробнее см. гл. 7).

Именно возможностью сочетания двойникования и сдвига объясняется высокая пластичность меди, аустенита, серебра, а-латуни, цинка, магния и др.

Процессы, происходящие при деформировании поликристаллических тел, в которых кристаллиты разделены границами и имеют плоскости скольжения, различно ориентированные в пространстве значительно более сложны, так как в поликристаллическом теле деформация одного, отдельно взятого зерна практически невозможна. Любое перемещение атомов в результате скольжения или двойни- кования обязательно вызывает соответствующие групповые перемещения по границам зерен или в самих соседних зернах.

Механизм деформирования поликристаллического тела при обработке давлением можно представить в такой последовательности. Вначале под действием приложенных сил начинается сдвиговая пластическая деформация в зернах, плоскости скольжения которых совпадают или близки вектору максимальных касательных напряжений, а также по плоскостям, плотность дислокаций в которых максимальна. Затем в процесс последовательно включаются плоскости, сопротивление сдвигу которых более высокое. Одновременно происходит смещение и поворот соседних зерен, т.е. переориентация их в пространстве и по отношению к действующим силам. Зерна, переориентированные в положения, благоприятные для деформирования, включаются в этот процесс, вызывая поворот других, соседних с ними зерен, и т. д.

Одновременно со сдвигом протекают и процессы двойникования. В результате структура металла, подвергнутого значительным пластическим деформациям, характеризуется вытянутыми зернами, ориентированными в направлении интенсивного течения металла (рис. 23.1). Структура приобретает «строчечное строение». Границы зерен образуют вытянутые волокна, а зерна вид строчек.

Свойства металла в направлении деформации -прочность и удлинение — существенно повышается.

Элементарные технологические процессы обработки металлов давлением делятся на два больших класса: металлургические процессы и машиностроительные процессы. Каждый из этих классов подразделяется на группы согласно общей классификации

Классификация металлургических процессов ОМД

Все металлургические процессы, предназначенные для формообразования полуфабрикатов, из которых изготавливаются затем детали летательных аппаратов с помощью машиностроительных процессов, подразделяются на следующие группы

Классификация машиностроительных процессов ОМД

Все машиностроительные процессы ОМД подразделяются на два вида: разделительные процессы, предназначенные для формообразования деталей и заготовок упругопластическим сдвигом (отделения одной части заготовки от другой ее части), и формообразующие процессы, предназначенные для формообразования деталей без разрушения, использующие пластические свойства металла или сплава.

Каждый из этих видов, в свою очередь, подразделяется на подвиды (области) в зависимости от исходных полуфабрикатов :

процессы листовой штамповки;

процессы формообразования деталей из профилей и труб;

процессы формообразования деталей из объемных (в том числе прутковых) полуфабрикатов;

процессы формообразования деталей из дискретных полуфабрикатов (гранул, порошков, волокон).

ТКМ (Вальтер А.И.)_1 / Лекции / Лекция-19

2. Нагрев металла перед обработкой давлением. Термический режим. Нагревательные устройства. Ковка. Основные операции ковки и применяемый инструмент. Оборудование. Технологический процесс. Технологические особенности ковки высоколегированных сталей и цветных металлов. Механизация ковки.

Обработка давлением основана на пластичности металлов, т.е. на их способности изменять форму без разрушения под действием приложенных сил (давления), поэтому она применима лишь к металлам достаточно пластичным и неприменима к хрупким.

Из технических металлов пластичнее других свинец. Он легко деформируется под давлением при комнатной температуре. Олово, алюминий, медь, цинк и железо также могут обрабатываются без нагрева. Пластичность стали и других металлов в холодном состоянии недостаточна, поэтому их следует нагревать, в следствии чего их пластичность увеличивается. Некоторые металлы и сплавы (например, марганец, чугун) непластичны даже при нагреве: они остаются хрупкими вплоть до расплавления. Такие металлы не могут обрабатываться давлением.

Основные виды ОМД: прокатка, прессование, волочение, ковка и штамповка.

Пластическая деформация. Для пластической деформации металла необходимо напряжение, которое больше предела упругости и меньше предела прочности.

При обработке давлением металл испытывает напряжение сжатия, а не растяжения. Однако явления при сжатии подобны наблюдаемым при растяжении и предел упругости приблизительно одинаков как при растяжении, так и при сжатии. Поэтому для определения области напряжений пластической деформации металла пользуются диаграммами растяжения.

Остаточная (пластическая) деформация является следствием сдвигов, происходящих внутри и по границам зерен. При сжатии каждое зерно сплющивается, а при растяжении - вытягивается.

На рис.1,а приведена схема изменения формы зерен при сжатии металла до деформации и после деформации. При большой деформации зерна удлиняются настолько, что напоминают волокна, поэтому такую структуру называют волокнистой.

При пластической деформации сдвиг происходит по кристаллографическим плоскостям - плоскостям скольжения. Доказано, что такими плоскостями являются плоскости, в которых находится наибольшее количество атомов.

Рис. 1. Схема изменения формы зерна при сжатии

На рис. 1,б верхний объект изображает недеформированное зерно, а нижний тоже зерно после деформации. Плоскости сдвига показаны прямыми линиями. Эти линии оделяют «пластинки» зерна друг от друга, причем сами пластинки по своей форме и размерам остаются неизменными, а деформация зерна происходит за счет сдвига по плоскостям скольжения.

Скольжение при пластической деформации кристалла может происходить в одном направлении для всех пластинок, как показано на рис. 2,а или в симметрично противоположных направлениях (рис. 2,б). Такую деформацию называют двойникованием. Двойникование наблюдается при деформации латуни, аустенита и других сплавов.

Рис. 2 Схема деформации кристалла в одном направлении (а) и

в симметрично противоположных направлениях (б)

При деформации в холодном состоянии механические и физико - химические свойства металла изменяются: твердость, прочность, хрупкость увеличиваются, а пластичность, вязкость, коррозионная стойкость и электропроводность - уменьшаются. Это изменение свойств, связанное с деформацией в холодном состоянии, называют наклепом.

С увеличением содержания углерода в стали её обработка в холодном состоянии становится труднее, поэтому на практике обработку стали осуществляют в нагретом состоянии или обрабатывают на холоду только тонколистовые заготовки.

Нагрев металлов. При нагреве наклепанный металл из неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние. Это сопровождается изменениями в структуре и свойствах металла. Образование новых зерен называют рекристаллизацией, а температуру, при которой начинают возникать новые зерна, - температурой рекристаллизации.

При температуре рекристаллизации начинается только ослабление наклепа, и рекристаллизация идет очень медленно. Для ускорения процесса необходима большая температура.

Нагрев и нагревательные устройства. Установлено, что чем больше нагрета сталь, тем меньше энергии нужно затрачивать на её деформацию. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким. Однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

На рис. 3 схематично показана область рекомендуемого нагрева углеродистой стали (заштрихованный участок). Нагрев заготовок в печах начинается от поверхности и постепенно распространяется внутрь. Чрезмерно быстрый нагрев в печи ведет к появлению трещин в заготовке, вследствие неравномерного теплового расширения внешних и внутренних частей.

Рис. 3. Область нагрева углеродистой стали для обработки давлением

Время необходимое для нагрева заготовки под обработку давлением может быть определено по формуле:

T = KDD, ч

где Т - минимальное время нагрева заготовки, ч; - коэффициент, учитывающий способ укладки заготовок в печи; К - коэффициент, учитывающий легирование стали; D - диаметр, (или сторона квадрата) заготовки, м.

Заготовки для обработки давлением нагревают в горнах или печах. Кузнечные горны служат для нагрева небольших заготовок в условиях экспериментального и мелко серийного производства. Печи для нагрева подразделяются на пламенные и электрические. По распределению температуры печи подразделяются на камерные и методические.

На рис. 4 приведена камерная пламенная печь с рекуператором. В рекуператоре воздух для горения подогревается, уходящими дымовыми газами. В камерной печи температура примерно одинаковая. В таких печах нагревают небольшие заготовки, которые допускают скоростной нагрев.

Рис.4. Камерная печь на жидком топливе с рекуператором:

1 - рекуператор, 2 - рабочее пространство, 3 - форсунка

В методических печах, имеющих удлиненный под, температура меняется в по длине печи. Заготовки, поступающие в печь через окно 1 (рис. 5, постепенно передвигаются вдоль пода под действием механических толкателей. В зону высоких температур заготовки поступают уже достаточно прогретыми. Нагретые заготовки выгружают через окно 2. Методические печи имеют более высокую производительность и экономичность.

Для нагрева крупных заготовок - слитков, поступающих на прокатные станы используют вертикальные колодцевые печи. Они располагаются на уровне рабочей площадки цеха.

С повышением температуры металл окисляется быстрее, покрываясь коркой окислов (окалина); толщина которой достигает нескольких миллиметров; потери металла от окисления называют угаром. При многократном нагреве потери стали от угара весьма велики (5% и более). Допускается 2 - 3 нагрева заготовок.

Рис. 5 . Методическая печь

В электрических и муфельных печах с защитным газом производят безокислительный нагрев. При обработке с таким нагревом потери от угара сокращаются в 4 - 5 раз.

Электрических индукционный нагрев происходит по всей массе заготовки одновременно от действия индукционных токов. Электроконтактный нагрев осуществляется под действием электросопротивления самой заготовки при прохождении по ней электрического тока. Электронагрев позволяет достичь нужных температур быстрее, чем пламенный в 10 - 20 раз.

Так как горячая обработка производится при температурах, значительно выше температуры рекристаллизации, то при обжатии зерна дробятся, затем из обломков растут новые - до тех пор, пока они не будут раздроблены новым обжатием и т.д. Это значит, что при горячей обработке давлением одновременно происходят два процесса - измельчение зерен и рекристаллизация.

Горячая обработка давлением уменьшает или уничтожает пороки литого металла: при обжатии поры, газовые пузыри и пустоты завариваются, металл уплотняется; в результате диффузии при высокой температуре происходит частичное выравнивание химсостава металла. Правильный выбор температур при обработке давлением способствует измельчению структуры, подобно отжигу.

Ковка. Ковкой называется обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах. Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка. Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжке длина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка - операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление - (глухая прошивка). На рис. 6 приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты - машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы - машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Читайте также: