Фреза по металлу 55 градусов

Обновлено: 11.05.2024

Выбирать угловые фрезы приходится достаточно часто. Эти приспособления могут быть предназначены для сращивания и скругления углов, для работ по металлу и по дереву. Придётся изучить соответствующие нормы ГОСТ, чтобы подбирать фрезы 45, 55 и 90 градусов и другие по всем правилам.

Характеристика

Угловая фреза — это одна из категорий дискового инструмента. Важная особенность таких приспособлений состоит в том, что режущая кромка наклонена по отношению к оси горизонтальной плоскости. Аппарат позволяет обрабатывать наклонные участки и угловые зоны. Производство и технический контроль выпущенных угловых фрез производятся согласно ГОСТ Р 50181-92 от 1992 года.

Там указаны основные размеры конструкций, которые должны соблюдаться в той или иной модификации; насадные версии закрепляются целиком на используемом оборудовании, а более мелкие изделия обычно оснащаются хвостовиками.

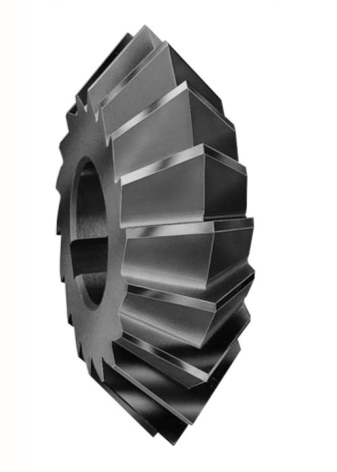

С самого начала нужно чётко разделить угловые фрезы на одноугловую и двухугловую категории. В первом случае режущая кромка по протяжённости совпадает с рабочим зубом. Во втором режущая грань оказывается верхом конуса, а сам конус образуется двумя углами зубца. Двухугловая конструкция может работать более плавно, однако её труднее применять на прямых канавках.

Большое значение имеет и конкретный угол. Так, одноугловые с величиной от 55 до 90 градусов — а в эту категорию относятся и изделия на 60 градусов — имеют рабочую градацию 5°. С помощью такой оснастки можно обрабатывать прямые стружечные канавки.

Другая вариация, вроде бы, тоже одноугловая, но с углом при вершине 18°, 30°, 22° или 25°. Подобное решение оптимально, если требуется прорезать прямую канавку, но уже не стружечного типа, а на затылованном инструменте.

Ещё один довольно часто встречающийся формат — двухугловое приспособление, угол при вершине которого колеблется от 55 до 100 градусов. Обычно есть подвиды с величиной шага 5, 15-25 градусов. Эти конструкции применяют, чтоб получать винтовые канавки стружечного типа.

Отдельно стоит упомянуть модели двухгловых симметричных фрез с вершинным углом от 18 до 30 градусов. Они также работают со стружечно-винтовыми канавками, но только на затылованном инструменте. Односторонние приспособления способны работать лишь при кручении в одну сторону.

А двусторонние, соответственно, могут вращаться сразу в обоих направлениях без смены инструмента.

Но у двустороннего варианта есть ряд проблем:

зуб недостаточно крепок;

в процессе заточки его профиль меняется;

трудно обрабатывать изделие на большую глубину.

Инструмент может оборудоваться хвостовиками цилиндрической формы либо выполненными в виде конуса. Соответствующие стандарту угловые фрезы могут иметь длину (в мм):

Есть и ещё одна градация — по типу исполнения. Так, монолитные – они же цельнометаллические – фрезы полностью вырабатываются из одного куска металла. В спаянных коронками конструкциях сначала отбираются наконечники, а затем их припаивают к основанию; такие модели очень разнообразны, и даже перечислить все основные подтипы нельзя. Отдельно стоят модификации для предварительной обработки — они способны снять сразу большой объём металла, а вот для тонких манипуляций непригодны. У финишных фрез зубья мельче и не рассчитаны на столь глубокое проникновение в материал.

Назначение

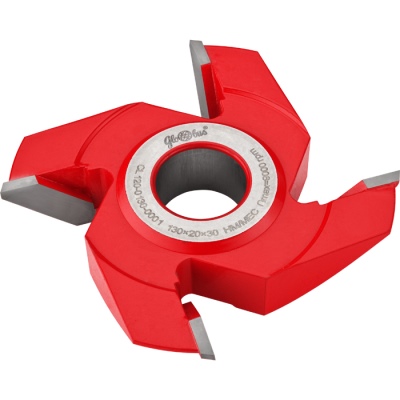

Довольно широко встречаются угловые фрезы по дереву. В основном их применяют для сращивания заготовок и их частей между собой. Подобные конструкции выпускают многие российские и даже иностранные предприятия. Ключевой критерий — размер обрабатываемых изделий. Но фрезы могут быть предназначены и для работ по металлу.

Такие модели обрабатывают уголки и поверхности с неровным рельефом. Отдельная важная операция — снятие фаски прямоугольного формата. Ещё их использование позволяет готовить стружечные желобки. Так как режущие кромки наклоняют, подход к резанию может быть почти в любой плоскости.

Возвращаясь к фрезерованию по дереву, полезно упомянуть, что оно пригодно не только для соединения, но и для скругления углов.

Выбор

На рынке представлено большое разнообразие фрезеровочного инструмента углового формата. Перетачивание по передней поверхности используется, если очень критична выдержка точного профиля. Он должен сохраняться в неизменном виде при любой заточке. Такие изделия позволяют:

фрезеровать миниатюрный шип;

обрабатывать древесный погонаж;

получать заготовки для окон и багет;

делать шканты, профиль, контрпрофиль для дверного производства.

Заточка по задней поверхности нужна для работы с менее точным инструментом. Тут уже профиль может изменяться, хотя и в ограниченных пределах. С помощью подобных приспособлений можно получать профильный погонаж и улучшать его поверхности, обрабатывать конструкционный брус. Выбирая фрезу для определённой технологической манипуляции, требуется учитывать:

вид обрабатываемых материалов (даже древесина бывает разная);

способ закрепления конструкции на шпинделе;

вид основного станка;

величину объёмов производства;

уровень подготовки персонала;

культуру производства на предприятии;

Эксплуатация

Инструментальную сталь применяют для работы с мягкой древесиной и древесными материалами низкой плотности. Чем острее лезвие, тем лучше оно преодолевает такие волокна. В итоге общая нагрузка на станок уменьшается. Твёрдосплавные фрезы советуют применять для работ с более прочной древесиной. Плитные древесные материалы обрабатывают режущим инструментом с алмазным напылением, особенно это важно для слоёных пластиков и бакелизированной фанеры. Настройка станка с угловой фрезой не может быть сведена к общей заточке только режущей части.

Критически важна правильная скорость перемещения. Она зависит не только от обрабатываемого вещества, но и от типа производственного оборудования. Ещё крайне значимо крепление резака на шпиндель. При ошибках в этом деле может возникать неправомерно большая нагрузка на отдельные части, в то время как другие части не используются.

Термический зажим, гидрозажим и использование патронов HSK (в зависимости от типа приспособления) намного предпочтительнее применения гаек и цанг.

Чтобы настроить фрезу, следует аккуратно отрегулировать её вылет по вертикали. Также следует контролировать расположение направляющей линейки. Точка симметрии профиля должна находиться выше стола. Оптимальное возвышение — 50% толщины заготовки. Таково же идеальное расстояние до параллельного упора; дополнительный уточняющий ориентир — место схождения конуса кромки и диагонали «зигзага».

Выбираем угловые фрезы

Фрезы «ласточкин хвост»

Фрезы «ласточкин хвост» по дереву и металлу очень разнообразны, но все они должны соответствовать нормам ГОСТа. Обязательно требуется изучить применение фрез 55-60 градусов для работы ручным фрезером и других фрез для пазов. А также надо посмотреть на особенности твердосплавных и угловых моделей, на многие другие тонкости.

Описание

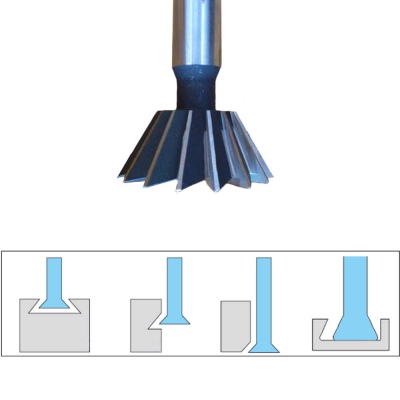

Фрезы для самых разных поверхностей и задач встречаются в очень широком ассортименте. Каждое из таких изделий отличается специфическими особенностями. Но даже на общем фоне фрезы «ласточкин хвост» выделяются максимально убедительно. В основном инструменты этого типа применяют для подготовки ящичных соединений. Особенная форма рабочей головки гарантирует:

отменную точность исполнения работ;

примечательную остроту лезвий;

высокую прочность и надежность в самых сложных условиях.

Такие инструменты применяют при работе ручным и станковым фрезером по дереву. Важно: ГОСТ 29118, принятый в 1991 году и до сих пор упоминающийся в ряде источников, на деле давно выведен из обращения. Сейчас можно руководствоваться только ГОСТом 2008 года. В нем закреплены основные размеры и диаметры фрез типа «ласточкин хвост». Но на этом знакомство с инструментом, конечно, не заканчивается.

Сферы применения

Очень широко используются такие приспособления для бруса профилированной категории. Потому без них крайне тяжело обойтись в частном домостроении. Чаще всего подразумевается связка с чашкорезными станками ручного типа. Это наилучшим образом отвечает требованиям геометрии готовых изделий и основным характеристикам самих фрез. Без особых сложностей можно будет сделать соединения Т-образного вида между различающимися по толщине стенками.

Такое применение фрезы для изготовления пазов необходимо, в частности, когда врезают перегородки, а также при получении пристроек к главному сооружению. Пазы принято готовить в главных бревнах конструкции, а присоединяющиеся части – во второстепенных узлах. Это как раз тот случай, когда необходимо чашкорезное устройство. Фреза по дереву под паз оборудуется ножами из твердых сплавов.

С ее помощью (при условии дополнительного усовершенствования) можно получить режущую торцевую кромку.

Ножи закрепляют винтами внутри корпуса. Каждый из ножей имеет пару рабочих кромок. Сократить потребление энергии при резке удается благодаря двум варьирующимся углам по отношению к оси кручения. Соединения типа «ласточкин хвост» активно используют:

в строительной отрасли;

в мебельном производстве;

в некоторых агрегатах металлорежущего оборудования;

в отдельных оптических устройствах.

Какими бывают?

В основном такие фрезы работают по дереву, хотя есть и изделия, работающие по металлу. Но главное не в этом, а в том, каким образом может использоваться приспособление. Хвостовик такой фрезы может быть выполнен под углом:

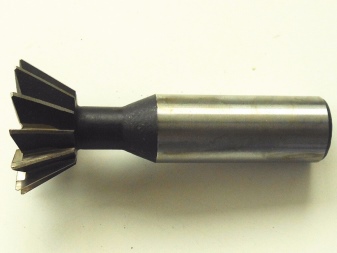

Но общая угловая мера в плане может оказаться еще больше. Например, известен инструмент с общим углом 55 градусов. Модель делается из стали Р6АМ5 и имеет форму «обратного конуса». Технические параметры:

рабочий сегмент длиной 0,63 см;

суммарная длина 6 см;

масса изделия 52 грамма.

Похожий продукт, и даже из той же самой стали, может быть выполнен с общим углом 60 градусов. Важным отличием при этом является исполнение в форме обратного конуса. Сечение хвостового блока составляет 1,2 см. Общие и рабочие длины те же, что и в предыдущем случае. А также встречаются варианты с общими углами:

От переднего угла зависит то, насколько активно будет образовываться стружка. Чем угол больше, тем легче стружка выходит наружу, и тем ниже итоговое сопротивление резу. Но проблема в том, что при очень большом угле кромка существенно ослабляется. Центр давления, оказываемого стружкой, будет находиться чрезмерно близко к ней. Потому решающее значение имеют характеристики обрабатываемого материала.

Важно: стоит понимать, что оснастка для ручного фрезера может существенно отличаться от устройств, используемых на фабричных деревообрабатывающих станках. Эти модели не взаимозаменяемы, и необходимо внимательно подбирать их с учетом потребности в том или ином основном оборудовании. Что касается материала самого инструмента, то в большинстве профессиональных мастерских настоятельно рекомендуется использовать твердосплавную разновидность.

Она служит гораздо дольше обычных быстрорежущих сплавов, правда, стоит довольно дорого, что затрудняет домашнее применение.

Твердые сплавы, такие как карбид вольфрама (но не только он, разумеется) могут:

работать при температуре около 800 градусов, а иногда и выше;

обеспечить высокую производительность даже в самых сложных и неоднозначных случаях.

Правила эксплуатации

Разумеется, фреза «ласточкин хвост» обязательно должна поддерживаться в идеальной чистоте и порядке. Эти моменты следует проверять и до начала работ, и после их окончания. По меньшей мере раз в месяц нужно внимательно осматривать устройство, и при любых проблемах, явных визуальных недочетах перетачивать или заменять его. Перед началом работы фрезу требуется:

поставить в станок технически корректным способом и надежно закрепить в оптимальном положении.

Статическая балансировка проводится без предварительного раскручивания. Основная цель – уравновесить силы, которые будут воздействовать на крутящуюся фрезу. Добиваются размещения центра масс точно на оси кручения. Начинают с насадки на предварительно сбалансированную оправку, которую, в свою очередь, ставят на направляющие горизонтального типа. Их можно выверить с помощью корректируемых опор; оценить погрешность поможет гидроуровень.

Прогон по направляющим повторяют 3-4 раза, подбирая оптимальное положение. Величину неуравновешенности определяют с помощью пластилиновых гирек либо шариков. Масса выбирается с расчетом на остановку в произвольном положении. Корректировка проводится по итогу:

вкручиванием особых винтов в легкий сегмент.

Динамическую балансировку ведут на профессиональных станках. С ее помощью уравновешивают не только силу, но и момент. Особенно важна подобная процедура для длинных фрезерующих инструментов. Точить фрезы требуется, сохраняя в неизменном виде:

совпадение радиусов зубьев.

Перед установкой приспособления на станок или в ручной фрезер требуется проверять такие показатели, как:

биение в осевой плоскости;

биение по торцу;

степень параллелизма осей по вертикали и перпендикулярности по горизонтали.

Монтировать на шпиндель составную фрезу с затылованным типом зубцов без использования патронов не допускается. Резьба патрона должна идти против хода вращения инструмента. Все работы с шаблонами во избежание ошибок должны проводиться в два прогона. Удалять заготовку можно только после полного вывода инструмента из нее, во избежание повреждения.

Нельзя поднимать фрезер, если приспособление находится внутри заготовки или тем более застряло в ней; отпускают цанговую гайку и корректируют высоту, либо выкручивают хвостовую часть.

Есть еще несколько важных рекомендаций:

регулярно проверять остроту фрезы;

прочно закреплять все заготовки;

менять рабочую часть только при полном обесточивании устройства;

максимально точно позиционировать все обрабатываемые детали;

по возможности обеспечивать однородную нагрузку на инструмент в течение всего периода работы.

ИНСТРУМЕНТАЛЬНО - ПОДШИПНИКОВЫЙ ЦЕНТР

Свойства инструментальных материалов Режущие инструменты работают в условиях значительных силовых нагрузок, высоких температур, трения и износа. Поэтому инструментальные материалы должны обладать определенными эксплуатационными и физико-механическими свойствами. Материал режущей части инструмента обладает большой твердостью и высокими значениями допустимых напряжений на изгиб, растяжение, сжатие и кручение. Твердость режущей части инструмента должна значительно превышать твердость материала обрабатываемой заготовки. Углеродистые инструментальные стали содержат 1.0…1,3 % С. для изготовления инструментов применяют качественные стали У10А, У11А, У13А. После термической обработки стали имеют красностойкость 200…240 оС. При этой температуре твердость стали резко уменьшается, и инструменты не могут выполнять работу резания. Допустимые скорости резания не превышают 0.2. 0.3 м/с. Из этих сталей изготавливают метчики, плашки, ножовочные полотна, сверла и зенкеры малых диаметров. Легированные инструментальные стали - это углеродистые инструментальные стали, легированные хромом, вольфрамом, ванадием, кремнием и другими элементами. После термообработки легированные стали имеют красностойкость 220. 260 оС. По сравнению с углеродистыми легированные стали имеют повышенную вязкость в закаленном состоянии и более высокую прокаливаемость, меньшую склонность к деформациям и появлению трещин при закалке. Допустимая скорость резания 0.25…0.5 м/с. Для изготовления протяжек, сверл, метчиков, плашек, разверток используют, стали 9Х ВГ, ХВГ, ХГ, 6ХС, 9ХС. Быстрорежущие стали содержат 5,5….19 % W, 0.7. 1.2 % С; 2. 10 % Со и V. Для изготовления инструментов используют стали Р9,Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф2, Р9К5, Р9К10, Р10К5Ф2. Во всех быстрорежущих сталях массовая доля хрома - 4%, поэтому в обозначении марки букву Х не указывают. Режущий инструмент из быстрорежущей стали, после термической обработки имеет красностойкость 600…640 оС и обладает повышенной износостойкостью, поэтому может работать со скоростями резания до 2 м/с. Для экономии быстрорежущих сталей режущий инструмент изготавливают сборным или сварным. Режущую часть инструмента делают из быстрорежущей стали, которую сваривают или соединяют механически с присоединительной частью из конструкционных сталей 45, 50, 40Х. К твердым сплавам относятся инструментальные материалы, состоящие из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединяемых металлической связкой. Эти материалы изготавливают методами порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют и спекают при 1400. 1550 оС. При спекании кобальт растворяет часть карбидов и плавится. В результате получается плотный материал, структура которого на 80. 85 % состоит из карбидных частиц, соединяемых связкой. Твердые сплавы применяют в виде пластинок определенной формы и размеров, которые делят на три группы: - вольфрамовые - ВК2, ВК3, ВК3М, ВК8 и др; - титановольфрамовые - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; - титанотанталовольфрамовые - ТТ7К12, Т10К8Б. Пластинки твердого сплава обладают высокими износостойкостью и красностойкостью (800. 1250 оС), что позволяет вести обработку со скоростями резания до 15 м/с. Пластинки припаивают к державкам или корпусам инструментов медными, латунными припоями или крепят механическими способами. Наиболее широкое применение среди сверх твердых материалов (СТМ) получили материалы на основе кубического натрида бора (Эльбор, Гексанит - Р, Киборит и др.). Их выпускают в виде пластин различной геометрической формы, которыми оснащают режущие инструменты. СТМ применяют для тонкого, чистового точения и фрезерования закаленных сталей и чугунов. Инструментальные керамические материалы можно разделить на группы, различающиеся химическим составом, методом производства и областями рационального использования. Оксидную "белую" керамику, состоящую из Al2О3 с легирующими добавками MgO, ZrO2 и др. применяют для чистовой и получистовой обработке незакаленных сталей и серых чугунов со скоростями резания до 15 м/с. Оксидно-карбидную "черную" керамику, состоящую из Al2О3, ТiC, ZrO2 и других карбидов тугоплавких металлов, применяют для обработки ковких, высокопрочных и отбеленных модифицированных чугунов и закаленных сталей. Керамику на основе нитрида кремния применяют для получистовой обработки чугунов. Высокие прочностные свойства необходимы для того, чтобы инструмент обладал сопротивляемостью соответствующим деформациям в процессе резания, а достаточная вязкость материала позволяла воспринимать ударную динамическую нагрузку. Инструментальные материалы должны обладать высокой красностойкостью (теплостойкостью), т.е. способностью сохранять твердость при нагреве. Красностойкость оценивают температурой, при которой происходит резкое снижение твердости материала. Важнейшей характеристикой материала режущей части инструмента служит износостойкость. Чем выше износостойкость, тем медленнее изнашивается инструмент и тем выше его размерная стойкость. Это значит, что заготовки, последовательно обработанные одним и тем же инструментом, будут иметь минимальное рассеивание размеров обработанных поверхностей. Материалы для изготовления инструментов должны по возможности иметь наименьшее процентное содержание дефицитных элементов. Всем перечисленным требованиям в той или иной степени отвечают следующие материалы: инструментальные стали, твердые сплавы, синтетические сверхтвердые и керамические материалы, абразивные и алмазные материалы.

- Бруски шлифовальные

- Головки шлифовальные - наборы

- Диски сепарационные

- Зерно шлифовальное

- Круги вулканитовые

- Круги зачистные (обдирочные)

- Круги и пасты полировальные

- Круги отрезные

- Круги тарельчатые и чашечные

- Круги шлифовальные 2П,3П,4П,ПВ,ПВД и др.

- Круги шлифовальные ПП прямого профиля

- Круги шлифовальные лепестковые радиальные КЛ

- Круги шлифовальные лепестковые радиальные КЛО

- Круги шлифовальные лепестковые торцовые КЛТ

- Приспособления для правки кругов

- Сегменты шлифовальные

- Сетка абразивная

- Стенды балансировочные для шлифкругов

Читайте также: