Фреза по металлу для ручного фрезера 90 градусов

Обновлено: 18.05.2024

Одним из самых распространенных строительных материалов, применяемых для отделки стен, потолков в помещениях, является гипсокартон. Его универсальность позволяет создавать любые перегородки, а также сложные многоуровневые конструкции.

Получение точных параметров и форм отделочного материала обеспечивается с помощью специальных фрез.

Выделяют два основных вида:

- Дисковая – используется для распила гипсокартонных листов, при этом формируются прямые линии профиля без шероховатости или трещин. Для подобных работ применяется фреза под названием Strong.

- Фасонная – для формирования круглых, овальных отверстий, геометрически сложных фасок. Выполняется с помощью фрезы Festool.

Чтобы получить нужный профиль подбираются необходимые параметры, форма, размер инструмента.

Существуют следующие виды фрезы Festool:

- V-образная – по гипсокартону для выпиливания пазов под углом 90 градусов. Ее часто используют для монтажных работ.

- U-образный инструмент – для формирования углублений с полуовальным днищем, а также необычных по форме отверстий.

- Т-образный инструмент – позволяет создавать отверстия под углом 90 градусов с большим диаметром для толстых плит.

- Пазовый инструмент – помогает формировать геометрически сложные отверстия, углубления, располагающиеся под углом 90 градусов.

- Кромочная фреза – служит для обработки фасок по краю листа гипсокартона.

Следует помнить, что размеры инструмента должны соответствовать размерам проемов фрезера.

Производители

Среди известных изготовителей электроприборов для обработки гипсокартона наибольшей популярностью пользуются фрезы следующих марок:

Bosch

Продукция характеризуется выпуском качественного удобного, безопасного в работе инструмента, обладающего большими техническими возможностями.

«Энкор»

Приборы этой марки выполнены из прочного качественного материала, содержат напайки из твердого сплава. Отличаются надежностью, продолжительным сроком службы.

«Глобус»

Марка специализируется на выпуске прочного инструмента, предназначенного для обработки изделий из мягкого или твердого дерева, композита, пластичных металлов.

Sekira

Для изготовления инструмента данной марки применяются твердые сплавы, быстрорежущая сталь, что делает его прочным, удобным в работе.

Выбор в пользу той или иной марки должен основываться на технических характеристиках, назначении инструмента. В зависимости от особенностей поверхности гипсокартона, размеров фрезерного станка, стоимости, частоте использования подбираются оптимальные параметры.

Технология применения V-образной фрезы festool

При сооружении перегородок из гипсокартона чаще всего употребляется V-образная фреза. Она дает возможность формировать прямые угловые поверхности, позволяющие осуществить быструю сборку любой конструкции с наименьшим количеством стыков. При этом кромочные стороны плотно соприкасаются друг с другом и не требуют проведения дополнительных отделочных работ.

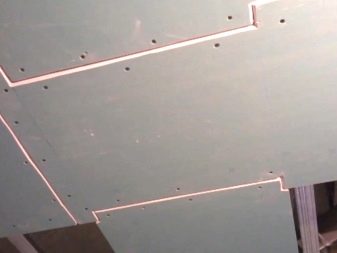

При создании коробки формируется V-образный паз с внутренней стороны. После этого ГКЛ легко сгибается под прямым углом, затем склеивается пеной для монтажа. Такая конструкция характеризуется прочностью, надежностью, а также ровностью углов.

Для постоянной работы потребуется фрезер мощностью более 1 кВт. Для разовых – можно приобрести бюджетный вариант или же воспользоваться прокатом.

При выборе инструмента нужно проверить диаметр «хвоста» фрезы. Он должен соответствовать параметрам установки. Диаметр широкой части инструмента может составлять 12, 16, 24, 32 мм. Диаметр хвоста при этом составляет 8, 12 мм.

Фрезерование проводится на гладком жестком основании. Поскольку V-образная фреза имеет непрямые формы, то для получения ровных поверхностей применяются направляющие приспособления.

Этапы работ при фрезеровании

Для формирования угла под 90 градусов с помощью V-образной фрезы потребуются:

- станок;

- устройство для сбора пыли;

- шаблон;

- фрезы;

- стол;

- ГКЛ;

- монтажная пена;

- скотч;

- респиратор, защитные очки, перчатки.

Подготовив все необходимые инструменты, можно приступать к работе.

Фрезерование включает в себя следующие действия:

- Берется нужный размер листа гипсокартона, кладется на жесткую поверхность.

- Для регулировки рабочего хода инструмента крепится шаблон.

- Фрезер настраивается на толщину ГКЛ.

- Заранее определяется число распилов, расстояние между ними.

- Для удобства, места, по которым будет проходить фреза, отмечают линиями.

- Для определения точности отступа используют правило. Его устанавливают слева от платины.

- Плавными ровными движениями производят фрезерование.

- С рабочей поверхности удаляются частицы пыли, отработанного материала.

- На сформированный паз накладывается клейкая пена.

- Создается угол под 90 градусов.

- До момента, пока не высохнет пена, конструкция закрепляется скотчем.

Следует помнить, что фрезеровать можно только влагонепроницаемый гипсокартон.

Плюсы и минусы

Фрезерный инструмент для гипсокартона позволяет создавать отверстия, геометрически сложные формы, ровные стыки, углы за короткий промежуток времени. Это значительно расширяет возможности применения ГКЛ.

Однако, как любой метод обработки, фрезерование гипосокартона имеет свои преимущества и недостатки.

Среди положительных моментов можно выделить:

- удобство, быстрота получения нужного результата;

- возможность вырезания сложных форм отверстий, пазов;

- позволяет производить монтаж конструкции без сооружения внутреннего каркаса;

- экономия материала;

- формирование разного по величине угла среза;

- получение максимально ровной поверхности.

Среди отрицательных моментов можно выделить:

- для проведения работ необходимы специальные навыки, знания;

- при обработке материала образуется большое количество пыли, что требует применения средств, защищающих слизистые верхних дыхательных путей, легких;

- относительно немалые финансовые затраты.

Данный метод целесообразно использовать, когда сроки ремонта ограничены или же требуется получить ровные точные поверхности сложной формы.

Советы по применению

Фрезерование в домашних условиях без специального устройства для поглощения пыли может обернуться настоящей катастрофой. Выделение огромного количества пыли приводит к сильному загрязнению помещения, а также негативно отражается на здоровье.

Для формирования разных по сложности и формам поверхностей необходимо применять специальные фрезы. Не рекомендуется использовать такой инструмент для обработки дерева. Поскольку в данном случае он не приспособлен для обработки более плотного материала, нежели гипсокартон: поверхности получаются менее качественными.

Если требуется формирование сложных конфигураций лучше приобретать полный набор прибора с различными насадками, позволяющими создавать требуемые геометрические формы.

Комплект инструментов необходимо покупать в специализированных магазинах.

Не рекомендуется проводить ремонт своими руками без специальных навыков или знаний. Перед проведением работ необходимо тщательно изучить технологию фрезерования, потренироваться на маленьких кусочках гипсокартона. При возникновении любых вопросов необходимо консультироваться со специалистами.

О том, какие бывают разновидности и способы применения фрезы для гипсокартона, смотрите в следующем видео.

Особенности торцевых фрез и описание их видов

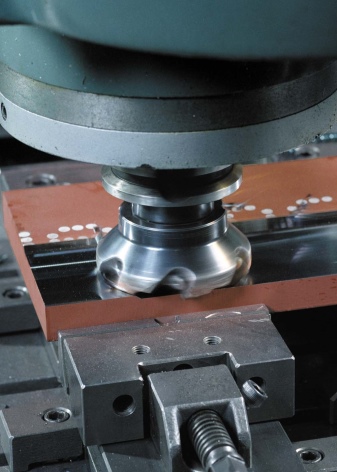

Обработка деталей и комплектующих методом фрезерования превзошла по удельной производительности строгание и шлифовку. Фрезерование выполняется разными фрезами, количество типов которых достигает десятка. Один из типов фрез – торцевая.

Что это такое и для чего нужны?

Торцевая фреза для ручного фрезера – инструмент (расходник), в котором торец оснащён режущими кромками. В отличие от цилиндрической фрезы, используемой преимущественно на горизонтально-фрезерном станке, торцевая фреза используется на устройстве с вертикальной фрезеровкой. У торцевой фрезы ось вращения ставится под углом в 90 градусов относительно растачиваемой в данный момент плоскости заготовки.

По сравнению с теми же цилиндровыми фрезами, у которых все рабочие точки разрезающих граней участвуют непосредственно в шлифовке и пропиливании обрабатываемой поверхности, торцевая фреза работает в основном лишь верхушками разрезающих кромок. Торцевые разрезающие грани выполняют завершающую стадию обработки. Основная стадия торцовочного фрезерования – задача боковых разрезающих кромок, имеющихся с наружных сторон.

На каждом из зубьев торцевой фрезы верхушки разрезающих кромок – профилеобразующие. Форма этих кромок принимает разные очертания, заданные производителем. Реально в деле используются торцевые фрезы, имеющие режущие кромки в виде ломаной или ровной окружности. Угол на торцевой фрезе равен 45-90 градусам. Наиболее распространены режущие кромки с Ф-углом в 45-60 градусов. Чем меньше этот угол, тем более устойчивой и долговечной является фреза.

Угол, стремящийся к 90 градусам, снижает точность стачивания детали в месте, подлежащем обработке. Прямой угол приводит к повышенной вибрации, что негативно влияет и на фрезу, и на сам привод.

Торцевая фреза даёт возможность работать чётко и аккуратно даже при незначительной ширине отбортовки. Дело в том, что ширина этого припуска не влияет на угол соприкосновения, а больше зависит от ширины зоны обточки и диаметра рабочей части инструмента. Торцовочная фреза обладает повышенными весом и жёсткостью, чего не скажешь о цилиндровых инструментах. Высокая массивность и прочность даёт дополнительные возможности для нанесения на фрезу более твёрдых покрытий (или припаиванию более твёрдых зубцов) – например, алмазного напыления, победитовых кромок и т. д.

Закрепляется такая фреза в патроне привода заметно надёжнее, чем расходники, не обладающие увеличенным весом. По сравнению с цилиндрическими фрезами, торцевые позволяют обработать больше деталей. На плоскости такие фрезы работают дольше. Они увеличивают число обработанных деталей, в т. ч. и в единицу времени, что позитивно влияет на производственные процессы и эффективность отдела предприятия, чьи функции – фрезерование. Для торцевых фрез различного форм-фактора действуют требования ГОСТ №26595-85.

Обзор видов

Торцевая фреза – инструмент, классифицирующийся по исполнению конструкции и типу крепления, по материалу разрезающей части и методу закрепления в патроне фрезеровального станка. На практике применяют торцевые резаки диаметром от 40 до 100 мм. На производстве размер (диаметр рабочей части) доходит до нескольких сотен миллиметров, в зависимости от решаемой задачи.

По типу конструкции

Конструкция разных торцевых фрез отличается:

- направлением разрезающих зубьев – по часовой или против часовой стрелки;

- их взаимным расположением – на основном шипе располагается другой, меньший по толщине и/или по направлению зуб;

- количеством зубьев – их количество зависит от диаметра (например, от 6 до 10);

- периметр зуба в продольном (перпендикулярном оси хвостовика фрезы) представляет собой равнобедренный, близкий к правильному многоугольнику.

Плоскоторцевые фрезы применяются в выборке, раскраивании и черновой обточки деталей. Конец фрезы в продольном разрезе представляет собой П-образную конструкцию. Хвостовик обладает диаметром порядка нескольких миллиметров – толщина «хвоста» достаточна, чтобы расходник в целом выдержал продольно-поперечные, динамические нагрузки, возникающие в начале и по окончании обточки.

Рабочая часть выступает на 0,2 и более миллиметров. Угловое скругление обладает радиусом до полумиллиметра. Зубьев – от 1 до 6. Витки направлены вправо (стружка выводится вверх) и влево (она же попадает вниз). У прямого направления витков стружка движется в направлении, совпадающем с основным вектором движения. Гибридная фреза обладает направлением всех витков, кроме последнего, вправо. Последний виток у гибридной фрезы направлен влево.

Фреза с плоским торцом и одним зубом применяется для заточки начерно и раскраивания деталей. С двумя – возможности расходника возрастают до получистовой расточки. Число в 3-6 зубьев – данная фреза послужит для выборки, (полу) чистовой обточки. Последний вариант пригоден для растачивания цветмета и некоторых сортов стали, включая легированную и низкоуглеродистую.

По материалу режущей части

Материал для режущих кромок фрезы выбирается исходя из материала обрабатываемых деталей и скорости вращения расходника. Работа на небольшой скорости и замедленной подаче заготовок требует легированной и быстрорежущей стали марок Р18, ХГ, ХВ9, 9ХС, ХВГ, ХВ5. Фрезерование жаростойких и жаропрочных сталей, нержавейки (последняя очень вязкая и усложнена в обточке) требует другие быстрорежущие (инструментальные) марки сталей Р9К5, Р9К10, Р18Ф2, Р18К5Ф2.

Повышение ударности при фрезеровании потребует стали марки Р10К5Ф5. Фреза, обрабатывающая стекло, керамику, закалённую сталь и другие особо твёрдые материалы, возможно, потребует победитовые кромки или алмазное напыление. Заводам промышленные алмазы как раз по карману – их приобретение быстро окупается значительными партиями производимых изделий. Но алмазные фрезы доступны далеко не всем пользователям – даже фреза малого диаметра может стоить не одну тысячу рублей.

Чистовая обработка потребует кобальтосодержащую сталь с повышенным процентом карбидов и пониженным количеством самого кобальта (как для свёрл). Марки этих сталей – ВК2, ВК3 Т15К6 и несколько похожих. Черновая и получистовая же обработка влечёт использование фрезы, чья сталь лучше обогащена кобальтом. Дело в том, что кобальт повышает пластичность (и уменьшает ломкость) стали, позволяя рабочему применить режим повышенной ударности на станке, не теряя в качестве обточки. Эти марки – ВК8, ВК10, Т5К10 и т. д.

По способу крепления

Насадочная фреза с механическим удержанием пластин на торце крутящей оси предусматривает расположение технологических шипов и пазов – равномерное, по ходу кольцевой канавки, идущей между внешним и внутренним периметрами самого расходника. Конструкция здесь сменная: хвостовик может проработать с несколькими насадками, либо одна и та же насадка – с несколькими хвостовиками. Обычно и то и другое меняют, когда технологические зубцы-зацепы хвостовика (или фрезерной коронки) начинают стираться.

Замена фрезы и крутящей оси-хвостовика производится только после экспертной оценки. Дело в том, что расцентрованная фреза вибрирует больше задуманного. Привод и патрон даже в ударном режиме могут быть преждевременно разбиты, что в конечном счёте влечёт капремонт фрезера.

Торцово-концевые фрезы, в отличие от насадных, являясь своеобразным гибридом концевого и торцевого типов, обладают собственным несъёмным хвостовиком. Они вставляются в патрон или в удлинитель-переходник и предназначены для более тяжёлых фрезеровочных работ. Технологический угол достигает 75 градусов. Они пригодны для закрепления непосредственно в патроне дрели или в переделанных под фрезер самодельных (либо универсальных) дрелях и перфораторах.

Сфера применения

Торцевая фреза – главный инструмент (после привода) в станках вертикального фрезерования, где выполняют преимущественно чистовую обработку плоскостей, пазов и шипов, фасонных плоскостей усложнённого рельефа. Главной областью использования выступают технологические операции на машиностроительных заводах. Так, на этих заводах выполняют растачивание валов и осей, шестерней и т. д.

Обрабатываемые поверхности в данном случае расположены под углом 90 градусов – разрезающие кромки располагаются на торце и на поверхности цилиндра инструмента. Чтобы повысить качество и скорость обточки, мастер оптимальным образом подбирает кожух, обороты двигателя, выставляет нужные для работы сменные комплектующие подходящего назначения, использует смазку и жидкости-теплоносители, снимающие избыток выделяющегося тепла. Резаки по дереву не содержат никаких усиливающих, кромок вроде победитовых наконечников.

Для работ по дереву применяется простая быстрорежущая сталь распространённых марок. Дело в том, что дерево даже таких твёрдых пород, как самшит, легко просверливается и выбирается простыми свёрлами и фрезами.

То же самое справедливо и для высверливания заготовок из цветных металлов (алюминий, магний, медь, цинк, свинец, олово, никель) и их сплавов (бронза, латунь, дюраль, алюминиево-магниевые сплавы, мельхиор, припой и т. д.).

Советы по использованию

Рекомендации по правильному применению торцевой фрезы заключаются в следующем.

- Используйте в каждом конкретном случае изделие с рекомендуемыми параметрами. К примеру, нельзя обрабатывать стекло, гранит, закалённую сталь фрезами из обычной инструментальной стали. Как бы ни была тверда и износостойка быстрорежущая сталь, она легко затупится о заготовки материалов, твёрдость которых (по шкале Роквелла) превосходит или равна используемым инструментам. Это напоминает ситуацию, в которой калёный саморез из легированной стали крепче, чем фигурная отвёртка из чёрной стали: отвертка повредится после затягивания нескольких десятков саморезов без предварительного рассверливания скрепляемых заготовок.

- Не перегревайте фрезу за счёт избыточного усилия и самых высоких оборотов, выдаваемыми конкретным фрезером. Быстрорежущая сталь, как калёная и другие похожие марки стали, при нагреве до нескольких сотен градусов отпускается. Чтобы вернуть её в исходное состояние, такую сталь необходимо перезакалить, погружая нагретую фрезу (или деталь, заготовку) в машинное масло, остужая её по специальному алгоритму. Алмазные фрезы также критичны к перегреванию: углеродные частицы не могут содержаться на перегретом припое и отлетают от стального полотна, на котором они закреплены. Кроме того, при сильном раскаливании алмаза последний превращается в графит, и диск становится бесполезным – он годится лишь для работы по дереву.

- Не используйте торцевые фрезы для несвойственных им работ, например, для врезки петель. Торцевые изделия не рассчитаны на мебельные и другие работы, где требуется простое вырезание материала.

- Включите при начале обточки скорость, достаточную для обработки заготовки. Недостаток оборотов (мощности) может привести к застреванию фрезы, застопориванию привода, что негативно отразится на качестве обточки.

- Не пытайтесь с помощью фрезы неподходящего (например, меньшего) диаметра обточить заготовку в одном и том же месте несколько раз. Это не только негативно скажется на конечном результате (неровности обточки, несоответствие её формам, указанным в проекте подготавливаемого изделия), но и приведёт к ускоренному, а также неравномерному износу зубьев режущего инструмента. Неравномерный износ, в свою очередь, обладает смещённым центром тяжести – резак попросту будет болтать в разные стороны. Возникшая при этом паразитная вибрация довершит своё дело: резак сломается, патрон фрезера расшатается.

- Не используйте ударный режим резания с неусиленными фрезами, рассчитанными на безударный режим. Нарушение данной рекомендации – залог быстрой поломки резака: отлом режущих зубьев, износ общей коронки, отрыв алмазных (или победитовых) частиц. Само изделие при этом перегревается, технологические канавки оси, на которую надет резак, изнашиваются быстрее. Инструмент начинает болтаться, что тут же отзовётся неровным торцеванием – края прорезанного зазора будут сплошь в насечках и выбоинах.

Правильный выбор торцевой фрезы и её надлежащее использование – залог долговечности резака и самого фрезера, высокого качества и скорости работы. Становится возможным заточить сотни изделий за одну рабочую смену, если мастер трудится на заводе.

Разновидности пазовых фрез и секреты их выбора

Как для домашней мастерской, так и для крупного предприятия очень важно знать разновидности пазовых фрез и секреты их выбора. Такие инструменты могут быть предназначены для работы по дереву и металлу. Необходимо дополнительно разбираться, что из себя представляются прямые фрезы для ручного фрезера и пальчиковые версии, модели с хвостовиком 8 мм, длинные и другие фрезы.

Описание и назначение

Само по себе название «пазовые фрезы» красноречиво говорит, что они нужны для прокладки канавок и пазов. Ширина и глубина проделываемых выемок гибко адаптируются под потребности в конкретном случае. Варьировать размеры канала можно, настраивая станочный упор. Это достигается даже без замены инструмента на модель с более крупным сечением. Чаще всего, конечно, приходится работать по дереву.

При этом обычные изделия сразу проектируются таким образом, чтобы можно было обрабатывать и твердые, и мягкие породы. Успешно реализована в современных моделях и продольная, и поперечная обработка. Отличное качество манипуляций обеспечат подрезающие зубцы.

Точная регулировка выполняется с помощью гаек либо дистанционных шайб, иногда — с помощью колец.

Изделия для ручного фрезера — те, что предназначены под работу с древесиной, пригодны:

- для формирования декоративных поверхностей;

- для прокладки каналов под проводку и мелкие трубки;

- для врезки замков.

Но есть и более серьезные модели — предназначенные для работ по металлу. Разумеется, их получают из прочных сплавов. Чаще всего это экипировка не под ручную технику, даже высокого класса, а для станков. В кустарных условиях ее применение весьма затруднено. Наконец, иногда используют похожие, но менее требовательные конструкции для работ по гипсокартону.

Прямые

Такой тип инструмента может быть применен:

- в качестве сверла-фрезы по древесине;

- для самого пазования;

- с целью сращивания заготовок;

- для прокладки глухих пазов.

Галтельные

Такой вид фрез создает галтели — то есть специальные полукруглые выемки. Расположение этих выемок возможно в:

- кромках;

- основных плоскостях;

- ребрах.

Иногда еще галтельный инструмент создает выемки сложной конфигурации. С их помощью обрабатываемые изделия украшаются. Качество и надежность создаваемых соединений — вне всякой конкуренции. Стоимость приспособления относительно невелика, что дополнительно повышает его притягательность.

Работать с таким устройством несложно даже начинающему мастеру.

Фасонные

Ими готовят плоскости и канавки особо сложного (так называемого фасонного) профиля. Для изготовления инструмента применяют как быстрорежущую, так и инструментальную сталь. Очень востребованы подобные изделия в металлообработке. Там их особенно ценят за возможность использования даже сотрудниками с ограниченной квалификацией. Фасонную фрезу берут, если нужно работать с:

- багетом;

- оконной рамой;

- червяками;

- шестернями.

Подобная оснастка относится к специальной категории. Ее всегда проектируют под требования конкретного заказчика. Фасонная фреза потому находит широкое применение в производстве аппаратов для нефтегазовых предприятий и иных сугубо специфичных задачах. В ее пользу свидетельствует, между прочим, солидный рабочий ресурс. Также стоит отметить меньшие затраты времени на обработку изделий.

Конструкционные

Такие инструменты нужны для обработки Т-образных пазов. Другой их подвид имеет название «ласточкин хвост». Оба варианта применимы для подготовки соединений особенно высокой прочности и надежности. Работать с подобными изделиями могут только опытные люди. Зато и результат манипуляций получается весьма неплох. Но на этом разнообразие вариантов, конечно, не заканчивается. Пазовые фрезы имеют еще как минимум цельную дисковую категорию. А внутри нее выделяют такие подтипы:

- обычный дисковый;

- затылованный;

- имеющий трехсторонние зубья прямой формы;

- с трехсторонним размещением смотрящих в разные стороны зубов (как мелкого, так и нормального вида).

Зубья сконцентрированы всегда на цилиндрическом блоке фрезы. Потому можно проходить только пазы небольшой глубины. Самое широкое распространение получили трехсторонние модели. Из минусов стоит выделить то, что сразу после переточки в торцевой плоскости ширина резко уменьшается. Из других разновидностей выгодно выделяется пальчиковая группа фрез.

Она строится по концевому или по шпоночному принципу. Основная часть выполняется в виде цилиндра. Непосредственную работу выполняют и боковина, и торец. Обычно имеется 3-5 действующих кромок. Торец служит для расчистки поверхности. Пальчиковыми фрезами пользуются, чтобы:

- нарезать пазы;

- готовить плоскости и уступы;

- ставить замки;

- зачищать уже имеющиеся пазы под установку уплотнителя;

- формировать дренажные каналы;

- производить детали в автомобильной индустрии и прочих сферах промышленности.

Некоторые пазовые инструменты предназначаются для дрели. Они состоят из двух частей — хвостовика и рабочего блока. Все подобные приспособления делаются на оборудовании прецизионного класса. Заточка и степень твердости инструмента подбираются индивидуально сообразно решаемой задаче. На дрель можно ставить и пальчиковую фрезу.

Но в связке с ней не употребляется насадная разновидность инструмента. Ее посадочная часть имеет длину 3,2 см. Все такие устройства монтируются в шпиндель промышленного станка. V-образная версия прокладывает треугольные канавки. С ее помощью делают декоративную резьбу и оформляют кромку, а также прячут стык.

Подобное изделие хорошо проявляет себя в мебельном производстве.

Прочие варианты таковы:

- филенку и псевдофиленку применяют для декорирования краев, фасадных поверхностей;

- обгонные фрезы с нижним и с верхним подшипником помогают обрабатывать торцы, обрабатывать шпоновые свесы и выполнять фанеровку;

- радиусные с нижним расположением подшипника нужны для закругления кромок деталей и выработки фасок;

- петельные помогают делать отверстия с ровным краем;

- гравировочные подходят для декора и создания радиусного элемента;

- наборная фреза позволяет выполнять множество специфических задач.

Наряду с обычными инструментами, довольно часто приходится применять длинные (иначе называемые удлиненными) пазовые фрезы. Логика вполне понятна: чем больше инструмент, тем крупнее канал можно пробить с его помощью. Это преимущество особенно актуально при работе с крупными заготовками, которые должны быть отделаны максимально тщательно. Подбирая фрезу размером 18 мм, стоит обратить внимание на пазовое прямое изделие от Brigadier.

Модель позволяет выбирать пазы в форме правильного прямоугольника. Есть и другие габариты в той же версии, что позволяет варьировать размер канала. Паз обрабатывается точно и четко. Обычно каких-то еще манипуляций с ним не требуется. Основная действующая поверхность изготавливается твердого сплава с добавкой карбида. Важные параметры:

- поставка в блистерной упаковке;

- высота 5,2 см;

- хвостовик 0,8 см;

- общая длина 1,9 см;

- масса 70 граммов.

Размеры

Широкую популярность получили фрезы с хвостовиком 8 мм. Хороший тому пример — ARDEN 707831. При общей длине 8,6 см чистая протяженность модели всего 4 см. В высоту она достигает 50 мм. Есть и другие привлекательные варианты. На дисковые пазовые фрезы действует специальный ГОСТ 3964, утвержденный в 1969 году. С тех пор, конечно, он не раз дорабатывался и совершенствовался. Согласно стандарту в актуальной редакции, типовые габариты таковы:

- 3 мм;

- 4 мм;

- 5 мм;

- с диаметром 6 мм;

- 0,8 или 1 см;

- 1,2, 1,4 см.

Найти фрезы размером ровно 15 мм практически невозможно. Почти всегда в таких случаях на самом деле предлагают метиз 15,8 мм. Приятный образец — галтельная модель от фирмы «Зубр». Метиз рассчитан на кручение со скоростью до 2400 оборотов. Сечение хвостового блока составляет 0,8 см, а еще изделие оснастили 3 рабочими зубцами. Длину 20 мм имеет особая фреза от Bosch. Модель сечением 2,5 и с хвостовиком 0,8 см в высоту достигает 25 мм. Поставка ведется в блистерной таре. Производством занимаются на китайском предприятии. Но при этом полностью соблюдают базовые германские стандарты качества.

Что касается модификаций 16х120, то они оптимизированы прежде всего для врезки замков. Это не означает, впрочем, что другие манипуляции выполняются хуже. Модификация от Brigadier оборудуется кормовой частью 1,2 см. Метиз пригоден и для ручных, и для настольных фрезеров. Прочие важные моменты:

- изготовление на базе углеродистых марок стали;

- концевое исполнение;

- отсутствие подшипника.

Стоит обратить внимание и на дисковое изделие 63х6. Например, на трехстороннюю версию на основе Р6М5. Эта быстрорежущая сталь весьма надежна. Явным преимуществом можно считать и пригодность для обработки крепкого металла. Допускается применение на общем фрезерном и автоматизированном производственном оборудовании; основные показатели соответствуют в общем случае ГОСТ 25827.

Завершить обзор размерного ряда уместно на фрезах 30 мм диаметром. Яркий тому пример Freud D30. Высота тут составит 1,2 см. Конструкция подходит для:

- фанеры;

- мягкого дерева;

- твердых пород дерева.

Кроме линейных размеров, имеют значение и определенные углы. От них зависит:

- толщина вырабатываемой стружки;

- сила, с которой инструмент прорезает металл;

- механическая стойкость приспособления, особенно при длительной обработке в больших объемах.

Модели с главным углом 90 градусов подходят для фрезеровки выступов прямоугольной конфигурации. В процессе работы режущая сила имеет радиальный характер. Прикладывается она в сторону подачи.

Осевая нагрузка в результате минимизируется. Порой удается даже компенсировать малую жесткость прижимающего узла.

Иначе обстоят дела с метизами, у которых главный угол составляет 45 градусов. Ими пользуются преимущественно для торцевого фрезерования. Можно уверенно работать с материалами, образующими недлинную стружку. Слишком сильное радиальное воздействие в таких случаях, особенно на завершающих этапах работы, часто приводит к крошению поверхности. Так как стружка тоньше, производительность в рамках каждой отдельной операции подрастает.

В специализированную торцевую группу входят фрезы с главным углом от 60 до 75 градусов. Глубина реза повышается по сравнению с общими торцовочными изделиями. Осевая сила прореза меньше, чем у категории «45». Но при этом рабочие кромки получаются прочнее, чем при угле 90 градусов. Есть еще 10-градусные модели, которые рассчитаны на высокую подачу и плунжерную обработку; можно использовать такие фрезы и на трехкоординатных станках и при необходимости «увеличить вылет».

Советы по выбору

Самое важное — нет никакого смысла полагаться только на готовый типовой набор. Безусловно, входящие в комплект изделия гарантированно совместимы и не вызывают проблем. Однако их возможности обычно скудны и достаточны только для самых базовых типов работ. Особое внимание при отборе посторонних дополнительных фрез стоит уделить сечению хвостовика. Именно по этому показателю оценивается совместимость с используемым оборудованием. Стоит учесть, что отдельные фрезерующие компоненты — на 0,25 и 0,5 дюйма заведомо несовместимы с основной частью цанг. Под них сразу придется заказывать переходник.

Монолитные фрезы компактны и отличаются повышенной производительностью. Однако регулировка расположения изнашивающихся зубьев будет невозможна. Нельзя будет и починить их при поломке. Быстрорежущие изделия, маркированные как HSS, позволяют обрабатывать мягкие древесные породы. Твердые сплавы обозначаются HM. В первом случае работа будет вестись на высоких, а во втором — на низких оборотах.

Наибольшей универсальностью отличаются модели на основе карбида кремния. Он не перегревается при долгой работе, почти не царапается и долго сохраняет свои практические характеристики.

Как работать с фрезами?

Главное — точно позиционировать инструмент по всем трем осям. Для этой цели тщательно работают с механизмом погружения. Если используется фреза с направляющим подшипником, то последний должен катиться по кромке детали либо по периметру шаблона. Тип пазовой фрезы выбирают сообразно проводимой работе. Закреплять метиз можно в моторе как со снятием его со станины, так и без этой процедуры.

Последовательно:

- кладут фрезер набок;

- крепят шпиндель, чтобы не было проворота;

- откручивают либо наворачивают фиксационную гайку;

- вставляют хвостовую часть инструмента не менее чем на 2 см (в идеале до упора);

- с помощью 1 или 2 гаечных ключей затягивают гайку и расстопоривают шпиндель.

Критически важна правильно заданная глубина фрезеровки. Процедура имеет нюансы у конкретных моделей, но суть всегда одна и та же: после выхода фрезы на нужный режим блокируют ограничитель упором. По возможности стоит пользоваться механизмом точной настройки. Фрезеровать на большую глубину следует поэтапно. Важно: вопреки популярному заблуждению чистота отделываемой поверхности связана скорее не с темпом кручения, а с линейной скоростью режущей части относительно материала.

Фрезеровать можно в попутном либо встречном направлении. Второй вариант наиболее распространен, а попутная фрезеровка оптимальна только для обработки кромок. Закреплять рабочий элемент и настраивать фрезер следует только в отключенном состоянии.

Не стоит выполнять работу, если ощущается даже слабое недомогание. Нельзя допускать любой рассеянности и отвлечения иными делами.

Максимальная концентрация требуется в момент, когда инструмент касается материала. Именно тогда велик риск получить так называемый обратный удар. Фрезер следует прочно держать в руках. Не стоит гнаться сразу за снятием максимального слоя материала — это непрактично и небезопасно. Нельзя носить одежду с болтающимися частями, поясами. Заточить любую фрезу, в том числе и пазовую, довольно сложно. Для этой цели рекомендуют использовать специализированную технику. Ручная заточка оправдана только при наличии оптимальной квалификации. Точить металл на станке нужно, последовательно снимая слои от 25 до 50 мкм. Каждый зубец обрабатывают отдельно, чтобы исключить ошибки.

Фрезы для гипсокартона: разновидности и способы применения

Фреза по гипсокартону 90 градусов V-образная

Из гипсокартона создаются самые разнообразные конструкции. При конструировании всевозможных коробов часто приходится сгибать листы под углом 90°. Выполнить эту и другие операции качественно поможет фреза для гипсокартона.

Как согнуть гипсокартон под прямым углом?

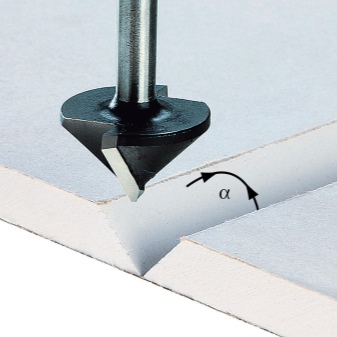

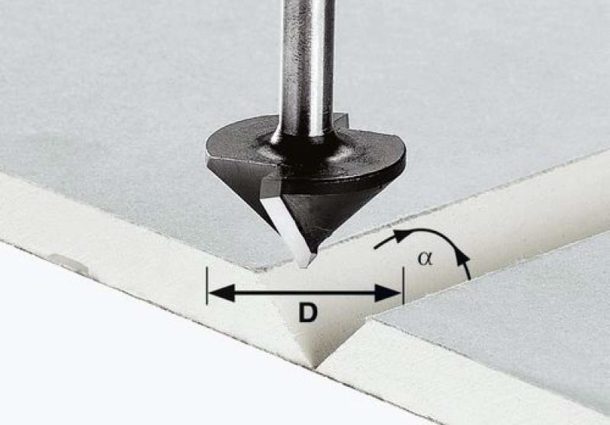

Для проведения этой операции, например при изготовлении короба для размещения подсветки, в ГКЛ делается V-образный паз. При этом слой картона с тыльной стороны остается нетронутым. Поэтому, например, при листах толщиной 12 мм максимальная глубина паза (там, где проходит вершина прямого угла) составляет 10 мм.

После такой обработки ГКЛ легко согнуть под углом 90° и склеить монтажной пеной. Получится ровное и надежное соединение.

Фрезерование снижает расход гипсокартона и улучшает качество внешнего или внутреннего ребра. Для обработки такого элемента понадобится значительно меньше усилий, чем при соединении «внахлест».

Серия видео по фрезеровке ГКЛ

Требования к инструменту

Для формирования паза потребуется специальное устройство – фрезер для ГКЛ. Необязательно приобретать дорогую профессиональную модель, если мастер не занимается обработкой гипсокартона постоянно и она нужна ему для личных нужд. Можно обойтись и бюджетным вариантом, тем более что требования к фрезеру не такие уж и строгие:

- Мощностью устройства – не меньше 1 кВт.

- Агрегат должен быть снабжен приспособлением для удаления пыли. В противном случае в считаные минуты после начала работы вся комната наполнится гипсовой пылью.

Для создания прямолинейных пазов и резки ГКЛ подойдет дисковое устройство. Большую функциональность имеет фасонный фрезер, с его помощью можно делать пазы любой формы, а также отверстия.

Виды фрез

Фрезы для фасонного устройства выполняют разные задачи.

- Галтельная пазовая фреза V-образной формы нужна для получения прямого угла. Это наиболее востребованный вид при работе с ГКЛ.

- Прямая пазовая фреза используется для создания пазов и отверстий (точечных и сложных форм), располагающихся под углом 90 ° к плоскости гипсокартона.

- Пазовая T-образная фреза используется, как и прямая, но с ее помощью можно высверливать точечные отверстия большого диаметра.

- Пазовая галтельная U-образная фреза нужна для пазов с закругленным дном и разных отверстий.

- Кромочная – для создания фасок по краю листа.

Качественный европейский инструмент может стоить прилично: 45–70 долларов за единицу. Продукция китайского производства имеет меньшую цену, но далеко не всегда является качественной. Однако профессионалы уверяют, что в последнее время на рынке можно отыскать китайские изделия приемлемого качества.

При подборе фрезы заострите внимание на диаметре ее хвостовика: он должен подходить вашему фрезеру. Режущий инструмент с хвостовиком 8 мм не подойдет для устройства, рассчитанного на 6 мм.

Фрезы могут продаваться штучно или целыми наборами. Начинающим мастера рекомендуют купить для начала комплект по бюджетной цене. Это позволит научиться обращаться с фрезером, а также использовать его и для других видов работ. А потом уже дополнять комплект, покупая нужные инструменты поштучно.

Дополнительные приспособления

Фрезерование гипсокартона осуществляется только на ровной и жесткой поверхности, исключающей малейший прогиб листа. Профессионалы предпочитают использовать верстаки, часто специально самостоятельно сделанные для этих целей. Но можно обойтись и без них, производя операцию на ровной поверхности пола или стопке листов гипсокартона.

V-образная фреза, используемая для выборки нужного нам паза, является криволинейным инструментом. Поэтому для получения ровных линий сгиба не обойтись без применения специальных направляющих шин или различных шаблонов. Изготавливают их из подручных материалов: это может быть фанера или металлический профиль. Для получения ровного реза фрезер упирается в шаблон, который можно закрепить на гипсокартоне при помощи саморезов.

Другой вариант: шаблон имеет упор на специальный бортик верстака. Но если надо создать на листе гипсокартона несколько прямоугольных углов, что не редкость, то для каждой линии сгиба потребуется свой шаблон.

Фрезеровка ГКЛ и фиксация прямого угла

Операция формирования паза для получения угла 90 градусов довольна проста:

- Лист гипсокартона помещается на рабочую поверхность.

- Закрепляется шаблон. Его величина подбирается таким образом, чтобы фреза оказалась на необходимом расстоянии от края листа после того, как инструмент упрется в шаблон.

Начинающие мастера обычно используют для скольжения по шаблону ровную грань фрезера. Профессионалы же предпочитают применять полукруглую. Это объясняется просто: в таком положении инструмент, даже если и будет немного поворачиваться по оси, все равно пойдет по прямой линии. Если упирать ровную грань устройства в шаблон, любое отклонение вызовет искривление реза.

- Выполняется фрезеровка. Инструмент направляется и ведется ровно, без рывков.

- Из полученной борозды обязательно тщательно удаляется гипсовая пыль.

- На V-образный паз при помощи пистолета наносится монтажная пена. Не страшно, если некоторое ее количество будет выступать: излишки легко срезаются.

- Формируется прямой угол. До затвердевания пены рекомендуется зафиксировать его при помощи малярного скотча, а всю конструкцию из гипсокартона поставить на торец.

Таким образом, используя V-образную фрезу, можно сформировать прямой угол из гипсокартона без особых усилий.

Читайте также: