Фрезерование концевыми фрезами по металлу

Обновлено: 05.07.2024

Фрезерование широко применяют в машиностроении и приборостроении. Имеются производства, где фрезерные станки составляют до 50% парка станков на заводе. Метод фрезерования является высокопроизводительным, простым и в ряде случаев достаточно точным.

Фреза – многолезвийный вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обрабатываемой поверхностью в процессе резания. Относительно медленная подача производится движением обрабатываемой детали, закрепленной на столе фрезерного станка.

Концевая фреза – инструмент, отличающийся широкими технологическими возможностями. Их используют для обработки узких вертикальных плоских и фасонных поверхностей, разнообразных пазов. Особенно удобны концевые фрезы, имеющие режущие зубья не только на периферии, но и на торце. Такая фреза может работать с осевой подачей, врезаясь в сплошной металл; например, при обработке глубоких пазов сложной конфигурации, окон, колодцев и других элементов заготовок.

В связи с этим концевые фрезы служат одним из основных инструментов для станков с числовым программным управлением при обработке комплексов поверхностей без смены инструмента.

Изготовляются концевые фрезы как из быстрорежущих сталей, так и с твердосплавными пластинками и коронками. Получают распространение и монолитные (цельные) твердосплавные фрезы. В целях улучшения условий отвода стружки при резании вязких металлов стремятся к применению крупнозубых фрез, имеющих угол наклона спиральной канавки ω = 45°. Виброустойчивость концевых фрез повышается в случае выполнения их с неравномерным окружным шагом.

Для увеличения жесткости концевые фрезы должны иметь утолщение сердцевины к хвостовику. Если концевые фрезы работают с радиальным врезанием при изготовлении пазов, то торцовые зубья затачиваются с поднутрением режущих кромок к центру. Вследствие этого облегчаются условия врезания инструмента и повышается его устойчивость в процессе работы.

Материал фрез – твердый сплав Т5К10, Т14К8, Т15К6, ВК6, ВК6М, ВК10М, ВК8. Стойкость концевых твердосплавных фрез в 10…12 раз выше стойкости фрез из быстрорежущей стали Р18, Р9.

Корпуса фрез изготовляют из стали 45, 40Х, 50Х, 40ХНМА, 50ХФА твердостью 30. 55 HRCэ. Державки сборных фрез, а также детали крепления и регулирования изготавливаются из сталей 45, 40Х, У8, 9ХС, 40ХГНМ твердостью 45. 62 HRCэ.

Схемы фрезерования. Существует встречное и попутное фрезерование. При встречном фрезеровании (рис. 1, а) движение подачи Ds и движение резания Dr направлены навстречу друг другу. Зуб фрезы начинает резание в точке 1 с нулевой толщиной срезаемого слоя и заканчивается в точке 2, срезая максимальную толщину слоя а наиб. При попутном фрезеровании (рис. 1, б) направление движения подачи Ds совпадает с направлением вращения фрезы Dr. Зуб фрезы начинает резание в точке 2 и заканчивает резание в точке 1 с нулевой толщиной срезаемого слоя.

Рисунок 1. Схемы фрезерования:

а - встречное фрезерование; б - попутное фрезерование; ψк - угол контакта фрезы

Число зубьев определяет производительность обработки. При его назначении можно стремиться к обеспечению равномерности фрезерования, к наибольшему числу переточек (с учетом равномерности фрезерования), к максимальному использованию эффективной мощности оборудования.

Фрезы изготавливаются двух типов: фрезы с нормальным зубом; фрезы с крупным зубом.

С нормальным зубом применяют для обработки плоскостей, уступов, контуров, пазов в стали, чугуне. С крупным зубом – плоскостей, уступов, контуров, пазов в стали, сплавах и цветных металлах.

Числа зубьев фрез каждого типа в зависимости от их диаметра установлены государственными стандартами.

В некоторых случаях целесообразно применять одно- и двузубые фрезы, т. е. сборные фрезы, в корпусе которых закреплены один или два диаметрально расположенных зуба. Такие фрезы, называемые иногда летучими, обычно используют для обработки единичных деталей фасонного профиля, а также для фрезерования некоторых цветных металлов и легких сплавов. Широко используются фрезы-летучки в условиях ремонтного производства.

Фрезы изготавливаются праворежущими и леворежущими, по желанию потребителя.

Хвостовики концевых фрез диаметром меньше 20 мм изготовляют цилиндрическими; у фрез большего диаметра хвостовики выполняют с конусом Морзе или метрическим, стандартизированным по ГОСТ 24644 – 81.

Основные разновидности концевых фрез:

- цилиндрические:

- а) с цилиндрическим хвостовиком: из быстрорежущей стали ГОСТ 17025, из твердого сплава ГОСТ 18372;

- б) с коническим хвостовиком: из быстрорежущей стали ГОСТ 17026, с твердосплавными пластинками ГОСТ 20537 и ГОСТ 20538, из быстрорежущей стали для обработки титановых сплавов на станках с ЧПУ ГОСТ 23248, с винтовыми пластинами для обработки высокопрочных сталей на станках с ЧПУ ГОСТ 24637;

- в) с резьбовым хвостовиком ГОСТ 20539 и ГОСТ 20534;

- г) цилиндрические обдирочные ГОСТ 4675;

- д) цилиндрические двусторонние;

Шпоночные фрезы используются для нарезания шпоночных канавок, пазов, выемок. Фрезы с пластинками из твердого сплава и цельные твердосплавные используются для обработки в труднообрабатываемых материалах.

Конструкции некоторых концевых фрез

![o_ae1d8eebb4ef9ac5_html_m83aa1c6.png]()

![o_ae1d8eebb4ef9ac5_html_5396e969.png]()

Фрезы концевые обдирочные с затылованным зубом из быстрорежущей стали (ГОСТ 4675 – 71)

![o_ae1d8eebb4ef9ac5_html_31e83c1d.png]()

Фрезы концевые, оснащенные твердосплавными пластинками с цилиндрическим хвостовиком

![o_ae1d8eebb4ef9ac5_html_m8a6f453.png]()

Фрезы концевые, оснащенные твердосплавными пластинками с коническим хвостовиком

![o_ae1d8eebb4ef9ac5_html_mdbe4842.png]()

Фрезы концевые, оснащенные твердосплавными пластинками с резьбовым хвостовиком

![o_ae1d8eebb4ef9ac5_html_1e7bf5f1.png]()

Фрезы концевые, оснащенные винтовыми твердосплавными пластинами, для обработки заготовок из высокопрочных сталей и титановых сплавов на станках с ЧПУ (ГОСТ 24637 – 81, СТ СЭВ 201 – 75) с коническим хвостовиком

![o_ae1d8eebb4ef9ac5_html_m5a09a3bf.png]()

Концевые фрезы, оснащенные твердосплавными коронками с цилиндрическим хвостовиком

![o_ae1d8eebb4ef9ac5_html_1db0073.png]()

Концевые фрезы, оснащенные твердосплавными коронками с коническим хвостовиком

![o_ae1d8eebb4ef9ac5_html_14d7cc4a.png]()

Концевые фрезы, оснащенные твердосплавными коронками с резьбовым хвостовиком

![o_ae1d8eebb4ef9ac5_html_42201ba2.png]()

![o_ae1d8eebb4ef9ac5_html_4ee016dc.png]()

Фрезы концевые угловые для пазов типа ласточкин хвост (МН 407 – 66)

![o_ae1d8eebb4ef9ac5_html_m2cc8c8d1.png]()

Фрезы концевые угловые (МН 406 – 65)

![o_ae1d8eebb4ef9ac5_html_m6463a7f2.png]()

Фреза фасонная концевая твердосплавная для труднообрабатываемых сталей и сплавов сферические грушевидные

![o_ae1d8eebb4ef9ac5_html_30b022f3.png]()

Фреза фасонная концевая твердосплавная для труднообрабатываемых сталей и сплавов сферические эллипсовидные

![o_ae1d8eebb4ef9ac5_html_1614d934.png]()

Фреза фасонная концевая твердосплавная для труднообрабатываемых сталей и сплавов сфероцилиндрическая

![o_ae1d8eebb4ef9ac5_html_a966b62.png]()

Фреза фасонная концевая твердосплавная для труднообрабатываемых сталей и сплавов цилиндрическая

![o_ae1d8eebb4ef9ac5_html_m14003762.png]()

Фреза фасонная концевая твердосплавная для труднообрабатываемых сталей и сплавов коническая

![o_ae1d8eebb4ef9ac5_html_54664a4a.png]()

Фрезы шпоночные из быстрорежущей стали (ГОСТ 9140 – 78)

![o_ae1d8eebb4ef9ac5_html_66f10403.png]()

Фрезы шпоночные, оснащенные пластинками из твердого сплава (ГОСТ 6396-78)

![o_ae1d8eebb4ef9ac5_html_198dabe4.png]()

Фрезы шпоночные, оснащенные пластинками из твердого сплава (ГОСТ 6396 – 78)

![o_ae1d8eebb4ef9ac5_html_m528e8db4.png]()

Фрезы шпоночные цельные твердосплавные (ГОСТ 16463 – 80)

![o_ae1d8eebb4ef9ac5_html_m15af384f.png]()

Борфрезы концевые угловые, типы 1, 2, 3, 4 и о (ГОСТ 22136 – 76)

![o_ae1d8eebb4ef9ac5_html_7d08104f.png]()

Борфрезы концевые дисковые, типы 1, 2, 3, 4 и 5 (ГОСТ 22136 – 76)

![o_ae1d8eebb4ef9ac5_html_m5ddd7763.png]()

Борфрезы сферические, типы 1, 2, 3, 4 и 5 (ГОСТ 22137 – 76)

![o_ae1d8eebb4ef9ac5_html_m39135e5b.png]()

Борфрезы сфероцилиндрические, типы 1, 2, 3, 4 и 5 (ГОСТ 22138 – 76)

![o_ae1d8eebb4ef9ac5_html_3f9ef778.png]()

Борфрезы сфероконические концевые, типы 1, 2, 3, 4 и 5 (ГОСТ 22141 – 76)

![o_ae1d8eebb4ef9ac5_html_635ee1b7.png]()

Подача: sм = s*n = sz*z*n; где sм - подача минутная, s – подача на один оборот фрезы, n – частота вращения фрезы, sz – подача на один зуб;

Скорость резания: V=(Cv*Dq*Kv)/(Tm*tx*sy*Bu*zp), где Т – период стойкости (смотри таблицу); значение коэффициента Cv и B, t, sz, x, y, q, u, p, m - показатели степени приведены в таблице;

Полное руководство по концевым фрезам - типы и применение

![]()

Концевые фрезы являются разновидностью фрез используемых на фрезерных станках и необходимы для обработки узких плоскостей, пазов, уступов и контурной обработки. Концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке. Этот процесс отличается от других операций наличием режущих зубьев по бокам и на конце фрезы, что является основным отличием от других фрез.

![]()

Фрезерный станок, выполняющий пазовое фрезерование

Однако, когда дело доходит до выбора подходящей концевой фрезы, это может оказаться непосильной задачей: HSS, твердый сплав, шаровидная фреза, фреза с хвостовиком bull-nose, клиновидная фреза, центральная кромка, канавки. Знаете ли вы, что означают все эти термины? В этой статье вы найдете полный обзор типов концевых фрез, областей их применения и руководство по выбору подходящей.

1. Разница между концевыми фрезами и сверлами

![]()

Люди, не знакомые с режущими инструментами, могут быть немного озадачены разницей между концевыми фрезами и сверлами. Все довольно просто: основное различие становится понятным при более внимательном рассмотрении формы и геометрии сверл и их канавок.

Сверла предназначены для сверления непосредственно в материале и создания отверстий только в осевом направлении. Концевые фрезы могут врезаться в материал в боковом направлении и создавать пазы или профили. Некоторые типы концевых фрез могут резать во всех направлениях и позволяют выполнять профильное, трассирующее или торцевое фрезерование, врезание, контурирование, пазовое фрезерование, сверление и рассверливание.

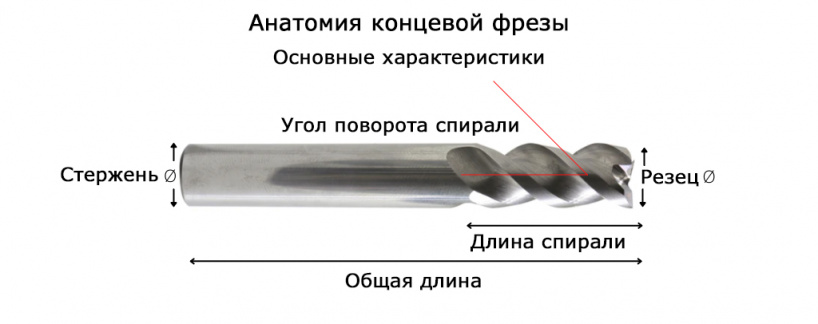

2. Основные характеристики и терминология

![]()

Основная структура и терминология

На рисунке выше вы можете увидеть наиболее важные технические характеристики для четкого описания концевых фрез. Кроме того, мы можем классифицировать их по типу (например, шаровидные, квадратные и т.д.), количеству канавок, а также материалу и покрытию.

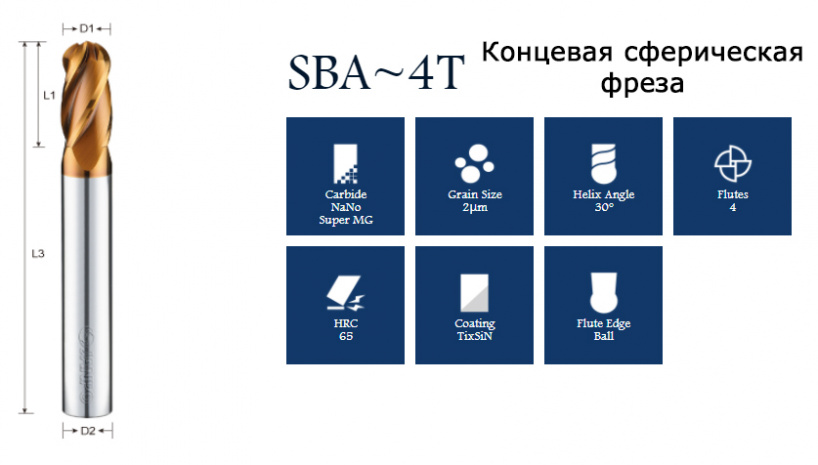

Типичное описание продукта может выглядеть следующим образом:

![]()

Типовая характеристика концевой фрезы

Все характеристики определяют, для каких целей подходит концевая фреза с точки зрения скорости, формы, тонкости обработки и общей производительности. Поэтому очень важно знать основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о самых важных типах.

![]()

Набор концевых и других фрез

3. Типы и применение

Ниже мы собрали основные характеристики наиболее распространенных типов концевых фрез. Этот список не является исчерпывающим. Существуют более специализированные продукты для нестандартного применения.

Фрезы с шаровым наконечником

Концевые фрезы с шаровым наконечником имеют закругленный кончик. Они в основном используются для трехмерного фрезерования контурных поверхностей, округления канавок, прорезки карманов, неглубокого паза и других операций контурного фрезерования. Могут использоваться в качестве завершающей фрезы для некоторых "финишных штрихов".

![]()

Квадратный конец/плоский конец

Квадратные или плоские концевые фрезы являются наиболее часто используемым типом. Это высок универсальные фрезы для всех видов работ, таких как профилирование, пазование, боковое и торцевое фрезерование и т.д. Плоские концевые фрезы обеспечивают идеальные угловые срезы под углом 90 градусов на вашей заготовке. В зависимости от заготовки они могут применяться как для черновой, так и для чистовой обработки.

![]()

Фреза рыбий хвост

Если у концевой фрезы один конец намного тоньше другого, то скорее всего это фреза типа "рыбий хвост". Благодаря тонкой форме фрезы эта конструкция может погружаться непосредственно в материал и создавать плоскую поверхность без раскалывания. Они также подходят для создания карманов, фрезерования и обработки контуров.

![]()

Фреза концевая радиусная бычий нос

Данный тип фрез очень похож на квадратные концевые фрезы с тем отличием, что концевые фрезы с бычьим носом имеют закругленные углы, которые помогают равномерно распределить силу резания. Отлично подходят для создания канавок с плоским дном и закругленными внутренними углами, имеют слегка закругленные углы, которые помогают равномерно распределять силу резания, что предотвращает повреждение лезвия и продлевает срок его службы. Благодаря способности создавать канавки с плоским дном и слегка закругленными внутренними углами, чаще всего используются для фрезерования пресс-форм.

![]()

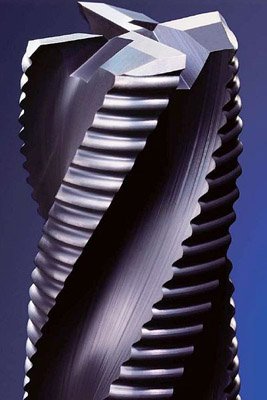

Черновые концевые фрезы

Черновые концевые фрезы, как следует из названия, быстро снимают большое количество материала заготовки, особенно на сложных этапах резания. Они обеспечивают быструю, грубую обработку при низкой вибрации, которая затем дорабатывается другой фрезой.

![]()

V-образная фреза

V-образные фрезы получили свое название благодаря своему внешнему виду создаваемому небольшими углами и наконечником. Эти специализированные концевые фрезы используются для гравировки, узких разрезов, линий и даже знаков. Существует два основных типа: V-образных фрез с углом 60 и 90 градусов.

![]()

Конические концевые фрезы

Эти центровочные резцы могут использоваться для врезания и предназначены они для обработки угловых пазов. Обычно они используются в литье под давлением и пресс-формах.

![]()

4. Твердый сплав против быстрорежущей стали

![]()

Концевые фрезы из высокоскоростной стали (HSS - High Speed Steel) стоят дешевле твердосплавных фрез. Они подходят для обработки широкого спектра материалов, включая многие металлы. Их можно использовать в течение длительного времени до повторной заточки, так как они обладают хорошей износостойкостью. Фрезы из быстрорежущей стали являются наиболее подходящими для большинства стандартных операций. Однако общий срок службы инструмента короче, и вы получаете больше ограничений в плане скорости и производительности.

Твердый сплав

Вот что вы получите, заплатив за более дорогие твердосплавные концевые фрезы: повышенную жесткость, высокую теплостойкость и значительно более высокую скорость резания по сравнению с HSS. Это не только повышает производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

5. Как же выбрать правильную концевую фрезу?

Правда заключается в том, что не существует универсального решения.

Мы рекомендуем вам задать себе несколько важных вопросов, прежде чем принимать решение:

- Какой материал вы собираетесь резать?

- Насколько точные характеристики вы хотите получить в вашей заготовке?

- Насколько глубоко вы будете резать?

- Насколько важны подача, скорость и производительность резки?

Ответив на эти и другие вопросы, вы сможете лучше понять, какой тип концевой фрезы необходим для ваших задач. Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые вам необходимо принять во внимание.

Материалы для резки

Сначала спросите себя, какие материалы вы хотите резать с помощью нового набора концевых фрез. Это значительно сузит круг "потенциальных кандидатов", поскольку некоторые типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных материалов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструмента, чем, например, для стали.

Конечно, технически вы можете попытаться разрезать любой материал одной и той же концевой фрезой, но производительность резания и качество обработки заготовки будут варьироваться от превосходных до неприемлемых. Использование неправильной фрезы также довольно быстро приведет к поломке инструмента. Мы уверены, что вы хотели бы избежать этого.

Сколько зубьев должно быть у фрезы?

Зубья - это спиралевидные режущие кромки на конце фрезы. Концевые фрезы могут иметь до 12 зубьев, однако чаще всего встречается от двух до четырех. Все, что имеет более пяти зубьев, относится к концевым фрезам, используемым для очень тонкой обработки. Если вы хотите выполнить глубокую резку в таких материалах, как пластмасса или алюминий, то вам нужно меньше таких режущих зубьев. Для более твердых материалов нужны более прочные режущие инструменты с большим количеством канавок и гладкими (но не очень глубокими) резами.

![]()

Количество зубьев

Количество зубьев также влияет на скорость подачи фрезы, качество обработки поверхности заготовки и способность фрезы удалять стружку. Чем больше число зубьев у вашей концевой фрезы, тем большую скорость подачи вам придется использовать или уменьшить скорость вращения. Поэтому обязательно проверьте скоростные возможности вашей фрезы и вашего шпинделя, так как это напрямую влияет на тип концевой фрезы, которую вы можете использовать.

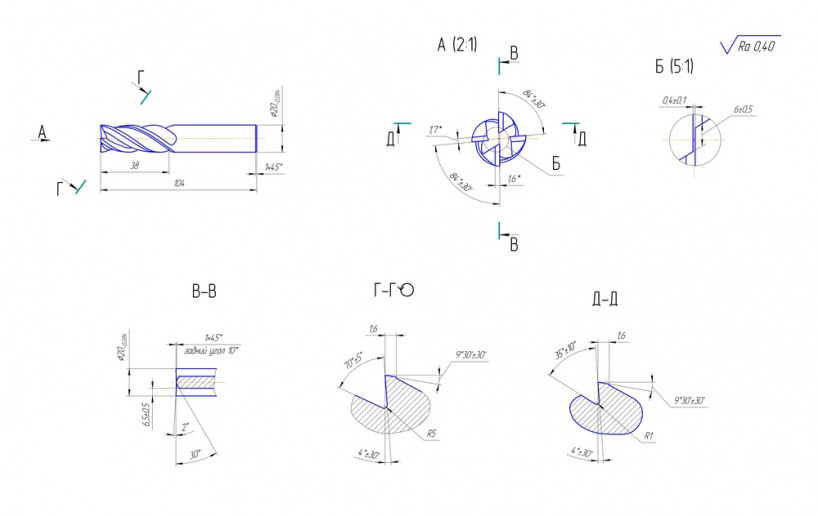

Размеры концевой фрезы

Помимо количества зубьев, есть еще несколько размеров и характеристик концевых фрез, на которые следует обратить внимание: диаметр фрезы, глубина реза и длина, а также профиль инструмента.

![]()

Инженерный чертеж и размеры

Диаметр фрезы

Диаметр фрезы определяет ширину паза, который вы можете создать с помощью вашей концевой фрезы. Он также влияет на объем удаления стружки при боковом фрезеровании. Поэтому перед покупкой и/или установкой фрезы для резки убедитесь, что выбрали концевую фрезу с соответствующим диаметром, чтобы получившаяся деталь соответствовала техническим требованиям.

Глубина резания и длина контакта

Требуемая наибольшая длина контакта определяет глубину реза, необходимую для вашей концевой фрезы. В идеале нужно выбирать длину, достаточную для предотвращения свеса и обеспечения жесткого и точного процесса резания. Простой прием заключается в том, чтобы умножить диаметр фрезы на пять. Если это число больше, чем требуемая глубина резания, можно рассмотреть вариант с выступом.

Угол спирали

Ваша фреза, вероятно, имеет угол спирали около 30 градусов. Если вы хотите уменьшить силу резания для минимизации тепловыделения и вибрации, вам необходимо использовать фрезы с большим углом спирали. Такие концевые фрезы также обеспечат лучшую чистоту поверхности. Однако вам придется пойти на некоторые компромиссы в отношении скорости подачи, с которой вы можете резать, и глубины резания.

Профиль инструмента

И наконец, рассмотрим профиль инструмента концевой фрезы. Квадратный, фреза рыбий хвост, с шаровым наконечником и т.д. служат для различных целей. Это просто напоминание, поскольку мы рассмотрели каждый тип выше.

Концевые фрезы с центровым отверстием и без

Концевые фрезы с центральным резцом могут погружаться в материал вертикально. Некоторые фрезы не могут этого делать, потому что у них нет режущей кромки посередине. Они могут выполнять резание только вниз под углом примерно 45 градусов. Пока все просто. Так почему же существуют конструкции с центральным резцом и без него?

![]()

Мы уже говорили о важности зубьев. Большинство концевых фрез с двумя и тремя зубьями относятся к фрезам без центрового отверстия. Четыре зубца иногда используются для фрез с центровым отверстием. Как это часто бывает, основное различие заключается в цене. Фрезы без отверстия в центре стоят дороже, и повторная заточка такой фрезы также обойдется вам дороже. Это цена, которую вы платите за большую гибкость погружения.

Фрезы с отверстием в центре затачиваются легче, а также лучше очищаются от стружки. Мы советуем вам использовать концевые фрезы без отверстия в ццентре, если вы можете себе это позволить. Но если вы практически никогда не используете длину фрезы на 100-процентов, вы можете просто выбрать фрезу с отверстием - вам просто нужен вход рампы в нижнюю часть реза для операций с карманами. Разница действительно сводится к тому, как вы будете резать.

При резании фрезой без отверстия в центре также имеется место для большего количества зубьев, что в среднем может позволить увеличить скорость подачи при сохранении той же нагрузки на стружку.

Нужна ли мне фреза с покрытием?

Стоит ли приобретать набор концевых фрез с покрытием или нет, зависит, опять же, от области применения. Фреза с покрытием может значительно повысить производительность резания. Вы можете установить более агрессивные параметры обработки, например, SFM (Surface Feet per Minute), поскольку твердость поверхности инструмента с покрытием намного выше. Обычно также улучшается удаление стружки и увеличивается срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

![]()

Фрезы с титановым покрытием

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Скорость вращения фрезы по металлу

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции.

Содержание

Скорость вращения фрезы по металлу

- Частота вращения фрезы по металлу

- На что влияет скорость резания

- Подача фрезы

- Ширина фрезерования

- Полезные советы по выбору режимов резания

- Выбор режима резания в зависимости от материала заготовки

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции. Это:

частота вращения фрезы по металлу;

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин. Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин.

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

![01_Режимы резания при обработке различных материалов.jpeg]()

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания.

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

![02_Фрезерование со смазывающе-охлаждающей жидкостью.jpg]()

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

Толщина металла, снимаемая за один проход.

Производительность оборудования для фрезерования.

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности.

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента.

Ширину фрезерования выбирают в зависимости от диаметров инструментов.

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

![03_Соотношение ширины фрезерования и диаметра фрезы.jpeg]()

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках.

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез.

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов.

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки. С увеличением диаметра скорость резания фрезы по металлу снижается.

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот.

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально.

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов.

Твердость. С ее увеличением сложность обработки возрастает.

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

![04_Стандартные режимы фрезерования.jpeg]()

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

Виды концевых фрез

В этой статье расскажем об особенностях и видах концевых фрез. Вы узнаете:

Виды концевых фрез

- Применение концевых фрез

- Основные виды концевых фрез (типизация по конструкции и назначению)

- Дополнительные критерии, по которым классифицируют концевые фрезы

- Тип хвостовика

- Конструкция

- Размер зубьев

- Количество режущих кромок

- Направление отведения стружки

для выполнения каких операций предназначены металлорежущие инструменты данной группы;

какие существуют основные виды концевых фрез;

по каким дополнительным критериям классифицируют инструменты;

какие государственные стандарты устанавливают характеристики выпускаемых производителями концевых фрез;

каким дополнительным требованиям должны отвечать характеристики твердосплавных инструментов данной категории.

![01_Концевые фрезы по металлу.jpg]()

Фотография №1: концевые фрезы по металлу

Применение концевых фрез

Концевые фрезы нашли широкое применение в автоматической (на станках) и ручной (с использованием легкого электроинструмента) металлообработке.

![02_Обработка заготовки концевой фрезой на станке.jpg]()

Фотография №2: обработка заготовки концевой фрезой на станке

Основная сфера применения концевых фрез — продольная обработка наружных и внутренних плоскостей, параллельных оси вращения. Перечислим основные операции этого типа.

Фрезерование контурных и линейных пазов и канавок.

Обработка наружных и внутренних поверхностей.

Получение ступенчатых плоскостей.

Выборка фигурных и прямолинейных выемок различной глубины.

Получение контурных уступов.

Обработка поверхностей, расположенных по отношению друг к другу под прямым углом

Эти операции выполняют при изготовлении таких деталей и изделий, как:

части корпусов, имеющие сквозные окна;

валы со шпоночными пазами;

плиты различных форм;

пуансоны, матрицы и шаблоны;

зубчатые шестерни и плоские изделия с выемками/канавками;

пресс-формы и штампы.

![03_Изготовление вала со шпоночным пазом.jpg]()

Фотография №3: изготовление вала со шпоночным пазом

Основные виды концевых фрез (типизация по конструкции и назначению)

Существуют следующие основные типы концевых фрез по назначению и конструкции.

Цилиндрические. Используются чаще всего. С применением таких инструментов решают практически все перечисленные выше задачи.

![04_Цилиндрическая концевая фреза.jpg]()

Фотография №4: цилиндрическая концевая фреза

Шпоночные. Отличаются наличием двух режущих поверхностей на торцах рабочих частей. Это дает возможность резать метал в продольном и перпендикулярном направлениях. Такие концевые фрезы по металлу применяют для фрезерования выемок на плоских заготовках и шпоночных канавок на валах.

![05_Шпоночная концевая фреза.jpg]()

Фотография №5: шпоночная концевая фреза

Копирные. Рабочие части могут быть цилиндрическими и коническими. Торцы закруглены. Чаще всего копирные концевые фрезы применяют для изготовления штампового инструмента и различных сложных моделей.

![06_Копирная концевая фреза.jpg]()

Фотография №6: копирная концевая фреза

Концевые фрезы для фрезерования специальных пазов (т-образных и типа «ласточкин хвост»). Рабочие части имеют формы дисков. Такие фрезы применяют для выборки длинных пазов нужных конфигураций.

![07_Т-образная концевая фреза для выборки пазов типа ласточкин хвост.png]()

Фотография №7: т-образная концевая фреза для выборки пазов типа «ласточкин хвост»

Четвертькруглые вогнутые. Режущие кромки таких фрез имеют форму обратных дуг. Такими инструментами фрезеруют закругленные кромки.

![08_Четвертькруглая вогнутая концевая фреза.jpg]()

Фотография №8: четвертькруглая вогнутая концевая фреза

Дополнительные критерии, по которым классифицируют концевые фрезы

Самые важные — это:

количество режущих кромок;

направление отведения стружки.

Тип хвостовика

Для металлообработки используют концевые фрезы с цилиндрическими и коническими хвостовиками. Приспособления первого типа предназначены для установки в ручные электроинструменты.

Концевые фрезы с коническими хвостовиками закрепляют в патронах специальных станков.

![09_Концевая фреза с коническим хвостовиком.jpg]()

Фотография №9: концевая фреза с коническим хвостовиком

Конструкция

По конструкции инструменты делят на 2 основных типа.

Цельные концевые фрезы.

Приспособления со специальными твердосплавными напайками/пластинами.

Фрезы первого типа изготавливают в зависимости от назначения из инструментальных и быстрорежущих сталей, а также твердых сплавов. Цельные инструменты имеют стабильные параметры и высокую жесткость. Применяются для большинства операций.

Концевые фрезы с твердосплавными напайками используют при специальных режимах резания, а также при обработке изделий и заготовок из сплавов титана, нержавеющей стали и иных труднообрабатываемых материалов.

![10_Концевая фреза с твердосплавными пластинами.jpg]()

Фотография №10: концевая фреза с твердосплавными пластинами

Размер зубьев

Существуют крупнозубые и мелкозубые концевые фрезы. Первые применяют для черновых работ по металлу, вторые — для чистового фрезерования.

Количество режущих кромок

Этот параметр определяет, сколько слоев металла снимается за один оборот фрезы. Чем больше количество режущих кромок, тем чище обработка. По этому критерию концевые фрезы делятся на одно-, двух-, трех- (и т. д.) заходные.

Направление отведения стружки

Этот критерий также имеет важное значение. Стружка может отводиться вверх и вниз.

Первый способ является традиционным, но имеет следующие недостатки.

Часть стружки под действием силы тяжести падает вниз и вновь попадает в зону резания. В результате обработка затрудняется.

Стружка накапливается. Появляется лишняя операция — удаление отходов.

На верхних гранях реза образуется «ворс». В некоторых случаях это недопустимо.

Концевые фрезы с удалением стружки вниз называют компрессионными. Эти инструменты лишены вышеуказанных недостатков.

ГОСТы на концевые фрезы

Характеристики концевых фрез устанавливают следующие ГОСТы.

17025-71 — для концевых фрез с цилиндрическими хвостовиками.

17026-71 — для концевых фрез с коническими хвостовиками.

32405-2013 — для твердосплавных концевых фрез.

Дополнительные требования к твердосплавным концевым фрезам

Твердосплавные цельные концевые фрезы, изготовленные из твердых сплавов марок ВК, рекомендуется использовать для металлообработки до следующих значений износа зубьев.

Для концевых фрез с сечением до 3 мм — 0,15 мм.

Для концевых фрез с сечением от 3 до 6 мм — 0,25 мм.

Для концевых фрез с сечением от 6 до 10 мм — 0,3 мм.

Для концевых фрез с сечением от 10 до 16 мм — 0,35 мм.

Для концевых фрез с сечением 16 мм и более — 0,5 мм.

Конусность режущих участков твердосплавных фрез должна находиться в пределах от 0,01 (сечение инструмента — 1–5 мм) до 0,03 мм (сечение инструмента — 12 и более мм).

Радиальное биение должно варьироваться в пределах от 0,015 до 0,03 мм. Допускается небольшое отклонение по длине — +1–2 мм.

Где купить концевые фрезы по металлу

Купить концевые фрезы по металлу оптом или в розницу на очень выгодных условиях вы можете в нашем магазине. В каталоге вы найдете огромное количество инструментов для различных видов черновых и чистовых работ, выполняемых на станках и с применением ручного электроинструмента.

Изучите ассортимент и сформируйте заказ. Мы доставим купленные инструменты максимально быстро. При отсутствии каких-либо фрез в каталоге мы закажем их специально для вас.

![]()

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

![]()

Коническая резьба используется при создании герметичных соединений технической направленности. Она востребована при прокладке гидравлических сетей, водонапорных линий, смазывающих и охлаждающих контуров.

![]()

Фрезы со сменными пластинами – это составной металлорежущий инструмент, содержащий съемные рабочие компоненты, фиксируемые на корпусе. Продукция используется для формирования пазов, наклонных поверхностей и уступов. С ее помощью подготавливаются отверстия, создаются сложные технологические вырезы.

![]()

Фрезерование пазов и уступов предполагает выполнение комплексных операций по одновременной обработке нескольких поверхностей. Действия осуществляются с использованием профильных фрез, обеспечивают подготовку технологических выступов и проемов для последующего соединения деталей.

![]()

Износ фрезы – комплексное явление, возникающее в результате эксплуатации инструмента. Вследствие износа снижается острота режущих кромок, изменяется вес, геометрия и механическая устойчивость изделия.

Что нужно знать о концевых фрезах для фрезерных станков с ЧПУ

![]()

Фреза – это режущий инструмент, который имеет одно или несколько зубьев. В зависимости от особенностей конструкции и жесткости материала, из которого сделана режущая кромка, фрезы применяются для обработки металлов, пластиков и древесины. Инструмент закрепляется в станках, обеспечивающих его быстрое вращение, что необходимо для обработки заготовок.

Концевые фрезы

Самыми распространёнными являются концевые фрезы. Концевые фрезы принадлежат к группе режущего инструмента, используемого в промышленном фрезеровании и отличающегося от других фрез областью применения, геометрией рабочей поверхности, креплением в шпинделе фрезерного станка и способами производства.

![]()

Карбид вольфрама или быстрорежущая сталь?

Обычно материалы, из которого изготавливаются концевые фрезы — это карбид вольфрама (они называются твердосплавные) или быстрорежущая сталь, но попадаются и экзотические варианты, такие как сплавы порошковых металлов. Для цехов с промышленными масштабами производства, вопрос выбора того или иного материала обычно не стоит — повсеместно используется твердосплавные, т.е. карбид-вольфрамовые, так как бытует мнение, что они универсальны, и в целом — лучше во всех аспектах. Тем не менее, оказывается, что всё зависит от обрабатываемого материала, а также от максимальной скорости вращения шпинделя станка и некоторых других параметров. Если вы работаете с более мягкими материалами, такими как алюминий, а скорость шпинделя не способна достичь рекомендуемых скоростей для твердосплавной фрезы по алюминию, то возможно более рациональным было бы использование концевых фрез из быстрорежущей стали. Для концевых фрез с диаметром от 15 мм и больше, при использовании в небольших станках со скоростью шпинделя не превышающей 6000 об/м, для резки алюминия рекомендуется быстрорежущая сталь, а для фрез более маленьких диаметров — твердосплавные. Это не только позволит избежать крупных затрат на большие концевые фрезы, но и также сохранит жесткость мелких концевых фрез на необходимом уровне.

Размеры концевых фрез для фрезерных станков с ЧПУ

Концевые фрезы бывают различных размеров, как в метрической, так и в дюймовой системах. Существуют и микро-фрезы для обработки чрезвычайно малых деталей. Допуски на диаметр для большинства концевых фрез зачастую имеют некоторый разброс. Если ваши работы требуют повышенной точности, то скорее всего потребуется сделать пробный срез для определения точного диаметра концевой фрезы. Естественно, можно измерить её и непосредственно с помощью, например, микрометра, но пробный срез тест является наиболее надёжным способом.

![]()

Количество зубьев фрезы

Количество зубьев на концевой фрезе — важный показатель, и зависит от материала, который вы хотите обрабатывать и возможностей вашего станка. Наиболее распространенные варианты — 2, 3 или 4-зубые фрезы. К примеру, не стоит брать фрезу с более чем тремя зубьями для работ по алюминию. Алюминий даёт крупную стружку, которая склонна намертво забивать канавки фрезы даже на умеренных скоростях обработки. Канавки в 2-х и 3-х зубых фрезах имеют достаточный зазор и удобны для работ с алюминием. Для большинства же других материалов использование 4-х зубых фрез является общеприменяемым стандартом. Увеличение количества зубьев является своего рода «умножителем скорости шпинделя». Для данной скорости вращения шпинделя 4 зубой фрезой можно работать в два раза быстрее 2-х зубой, и это, как правило, даст более гладкую поверхность. Также существует немало других разновидностей, встречающихся реже. Концевые фрезы с более чем 4-мя зубьям отлично подходят для повышения производительности работы с жесткими материалами, такими как титан, где оборотов шпинделя зачастую просто нехватает.

Центрорежущая или нет?

Большинство 2- и 3-х зубых концевых фрез являются центрорежущими. Некоторые 4-х зубые фрезы не являются. Центрорежущую концевую фрезу можно погружать прямо в материал. Нецентрорежущие фрезы посередине имеют паз, без режущей кромки, так что ход погружения в материал сильно ограничен. Единственным преимуществом нецентрорежущих фрез является их невысокая стоимость. Говоря о стоимости, можно приобрести как двусторонние так и односторонние концевые фрезы, одна двусторонняя стоит гораздо дешевле двух односторонних. Но не все станки имеют возможность использования двусторонних фрез.

![]()

Центрорежущая слева, нецентрорежущая справа.

![]()

Двусторонняя концевая фреза

О рабочей длине

Чем длиннее рабочая часть, тем меньше жесткость инструмента. Если фрезой с длинной рабочей частью работать довольно агрессивно, то это будет вызывать изгиб, который может привести к поломке инструмента. Таким образом можно сделать вывод, что следует отдавать предпочтение фрезам с короткой рабочей частью, пользуясь длинными лишь в тех случаях, когда нет другого выбора.

![]()

Рабочая длина

![]()

Изгиб фрезы

Покрытия концевых фрез

Хорошее покрытие может резко увеличить производительность работы концевой фрезы, и срок ее службы. Существует много покрытий, как повсеместно распространённых, так и весьма экзотических, и дорогих. Большинство из этих покрытий называются согласно их химическим составам, как-то:

- Концевые фрезы с покрытием из титрида титана и алюминия (AlTiN), которое создается с использованием техпроцесса осаждения реагентов при помощи катодной дуги;

- TiN (базовое покрытие с желтоватым цветом, которое в последнее время ушло из широкого использования);

- TiCN (популярное голубовато-серое покрытие);

- TiAlN и AlTiN (чрезвычайно популярное темно-фиолетовое покрытие);

- TiAlCrN, AlTiCrN и AlCrTiN (покрытие на основе поликристаллических алмазов (PCD)).

Достижения в области разработки передовых покрытий для концевых фрез делаются ежегодно. Во многих мастерских премиум-класса уже используются инструменты с покрытием из аморфных и нанокомпозитных поликристаллических алмазов (PCD). Использование концевых фрез с покрытием или без зависит от отношения экономических выгод последних к технологическим преимуществам первых.

Геометрия концевых фрез

Производительность фрезы может зависеть как от типа покрытия, так и от геометрии. Сейчас серийно выпускается великое множество фрез самой разнообразной формы, но некоторые решения весьма спорны. Для стандартных задач скорее стоит выбрать проверенные временем классические торцевые фрезы, оставив фрезы причудливых форм для любителей поэкспериментировать.

Черновые концевые фрезы, такие как представленная на изображении ниже, имеют маленькие зубцы на зубьях, которые называют фрезами со стружколомом. Эти зубцы служат для следующих целей: во первых они размельчают стружку, что позволяет легче убрать её из отверстия, во вторых уменьшают вибрацию и стабилизируют. Черновые концевые фрезы стоят не очень дорого и могут дать ощутимый прирост производительности.

![]()

Сферические концевые фрезы

До сих пор мы говорили о концевых фрезах, в основном использующихся для обработки плоских поверхностей, и в подавляющем большинстве случаев этого бывает достаточно, но для 3D-обработки придётся использовать сферические концевые фрезы. Сферические (концевые) фрезы создают воронки с определенным радиусом или углубления. Также с помощью таких фрез можно формировать выступы, т.е. рельефы произвольной формы. Такой инструмент представлен с 2, 3, 4 или шестью зубцами. Профиль резца представлен в сферической форме. Угол сферической территории режущей части равняется 180 градусам. Модели производятся с углом точно в 180 градусов. Для ликвидации стружки на фрезе есть канавки в виде спирали.

Читайте также: