Фрезерование металла на станках

Обновлено: 28.09.2024

Фрезерные станки по металлу могут сильно различаться. Необходимо четко понимать разницу между ручными мини-фрезерами для домашней мастерской и универсальным оборудованием, другими видами, изучить особенности оснастки. Отдельные важные темы – тонкости выбора и нюансы применения.

Особенности

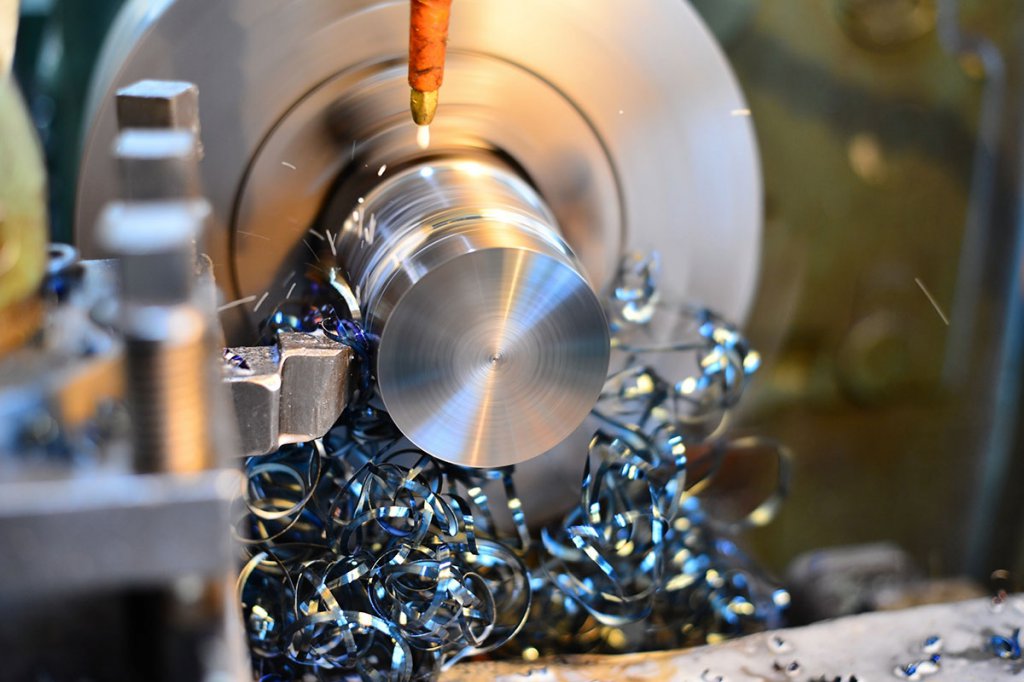

Фрезерные станки по металлу – это подвид металлорежущего оборудования, который позволяет обрабатывать как плоские, так и фасонные конструкции различного рода.

Наряду с такой задачей, он может работать с телами вращения, зубчатыми колесами и прочими заготовками.

Конструкция предусматривает различные способы управления, в том числе с использованием программных комплексов. Главным движением устройства выступает перемещение фрезы. Дополнительно идет так называемое движение подачи, то есть относительный сдвиг обрабатываемой заготовки и фрезы.

Вспомогательные процессы подготавливают основной ход обработки. Речь идет о:

- настройке станка;

- его наладке;

- управлении;

- креплении нужных и высвобождении ненужных деталей и инструментов;

- приближении инструментов к обрабатываемым поверхностям;

- автоматическом контроле параметров и некоторых других действиях, технологических моментах.

Такие действия могут производиться как автоматически, так и ручным способом. На заводских автоматизированных станках, конечно, доля ручных манипуляций сведена к минимуму. Главный принцип работы состоит в использовании фрезы, что и дало название методу обработки материала – фрезерованию. Тип основного инструмента прямо влияет на то, какие поверхности и как именно можно будет обработать. Заготовку чаще всего фиксируют на столе и придают ей возвратно-поступательное движение; фрезерующий элемент зафиксирован всегда в шпинделе и крутится с заданными параметрами.

Обзор видов

Популярностью пользуется вертикально-фрезерный промышленный станок. К нему подсоединяют для работы фрезы:

В описаниях всегда отмечается, что такие устройства могут еще и сверлить металл. Основные вырабатываемые продукты:

- зубчатые колеса механические;

- плоскости с вертикальной и горизонтальной ориентировками;

- различные углы и рамки.

Существуют, разумеется, и горизонтально-фрезерные станки. У них соответствующим образом ориентирован шпиндель. Подобное оборудование успешно справляется с некрупными заготовками различных типов. Обработка углов и пазов не составляет труда. Рабочий стол может двигаться как под углом 90 градусов, так и в параллельной плоскости по отношению к оси шпинделя, а ключевые части устройства выносятся на специальную станину.

Если оставить за скобками школьный демонстрационно-учебный тип станка, то продолжить классификацию инструментов для фрезерной обработки металла уместно на широкоуниверсальных аппаратах. Такие модели в зависимости от степени сложности могут предназначаться и для дома, и для промышленного использования. Они способны работать с:

- чугуном;

- стальными сплавами;

- прочими сплавами;

- цветными металлами.

В дополнение к конструкции горизонтально-фрезерного типа вводится дополнительная шпиндельная головка, находящаяся на выдвигающемся хоботе. Ее удается развернуть под произвольным углом. Такой элемент гарантирует производство даже необыкновенно трудных в эстетическом плане работ.

Иногда консольная панель отсутствует вовсе. Ее заменяют на каретку, оснащенную горизонтальными салазочными направляющими, дополненными Т-образными пазами, в которые ставятся вспомогательные компоненты.

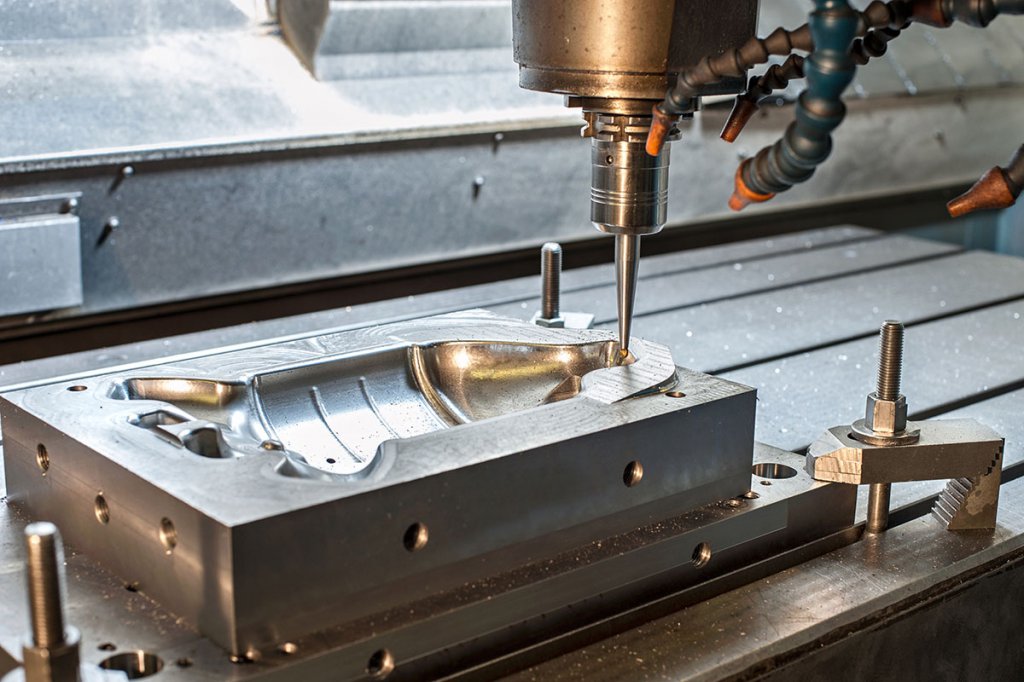

Портальный фрезерный станок – это продвинутый подтип оборудования, который строго соответствует всем требованиям современной промышленности. Его характерная особенность – очень высокий уровень точности (такие аппараты никогда без ЧПУ не поставляются). Не менее важно то, что при выполнении обычных работ тратится минимум физической силы оператора. Чтобы выполнить задание, достаточно чаще всего загрузить в память устройства специальную программу, и дать команду на ее воплощение.

Разумеется, работать на подобной технике могут только опытные профессионалы, которые знают, как исключить ошибки.

Лазерный аппарат востребован преимущественно на промышленных предприятиях. Смысла использовать его в домашнем хозяйстве и в небольших мастерских практически нет. Технически принцип работы схож с обычным оборудованием (разве что вместо механических компонентов используется лазерный луч). Однако точность и скорость работы удалось поднять на качественно новый уровень. Любопытно, что именно в отечественной практике впервые в мире была решена задача использования лазеров для фрезерования металла; выстроенные по такому принципу аппараты могут иметь различную величину.

Но разработки инженеров на применении когерентного излучения не заканчиваются. Большую роль на рынке играет переносной магнитный тип станков, вернее, со специальной магнитной опорой. Использование ее обеспечивает стабильность при установке даже в самых необычных порой местах. Это существенно расширяет возможности применения оборудования. Переносные станки:

- фрезеруют;

- нарезают внутреннюю резьбу;

- зенкеруют;

- развертывают.

Важное значение имеет и координатно-фрезерный вариант. Такие станки способны работать по трем автономным координатным осям. Вертикальные сдвиги могут происходить как за счет манипуляций со столами, так и путем движения шпинделя.

Но стоит отметить, что подобные трехкоординатные решения постепенно утрачивают популярность, потому что они не могут гарантировать необходимую точность.

Зато растет спрос на 4-координатные станки, в которых фреза способна поворачиваться по одной оси.

Самые совершенные модели работают с 5-ю координатами. Вспомогательная ось обеспечивается поворотами либо стола, либо шпинделя. Конструкция закономерно усложняется, и пользоваться такой техникой могут только очень подготовленные люди. Растет и цена оборудования, однако во многом такие проблемы окупаются повышением возможностей пользователей.

На координатно-фрезерных станках:

- вырабатываются детали особенно высокой сложности;

- обеспечивается получение большого числа деталей при минимальных затратах времени;

- удается выполнять большое количество операций без перестановки заготовок.

В отдельную группу обоснованно выделяют фрезерные станки с выраженным гравировальным компонентом. Обычно точность обработки составляет примерно 0,001 мм. Как фрезеровка, так и резка происходят максимально выгодно. Производится фрезеровка в формате 3D, 4D. Допускается применение инструментария различной категории.

По функциональному назначению

Универсальный фрезерный станок отличается тем, что все основные рабочие части располагаются на станине или внутри нее. Подобное оборудование принимается и в домашнем, и в промышленном сегменте. Обеспечивается успешное выполнение большого количества технологических операций.

На предприятиях активно используют копировально-фрезерный тип станков. Он отличается высокой производительностью и весьма эффективен. Такая техника позволяет работать с крупносерийным и мелкосерийным производством деталей. Она делает то, на что неспособны любые универсальные аппараты. Повышенная точность достигается благодаря применению специализированных копиров. Аппараты работают с помощью эталонных деталей или контурных чертежей. Ключевой параметр – скорость передвижения следящего устройства, причем точность профиля составляет примерно 0,02 мм, а шероховатость – № 6.

Горизонтальный фрезерный станок отличается очень высокой производительностью по сравнению с вертикальной моделью. Плоскость обрабатывается широколезвийными инструментами. На больших предприятиях и в мелких мастерских востребованы универсальные горизонтальные аппараты. Специализированные модели используются для профильных задач.

Чаще всего из специальных устройств выбирают зубофрезерные станки.

По способу управления

Ручной фрезер, несмотря на широкое распространение мощных систем и их явные преимущества, не стоит сбрасывать со счетов. Такая техника вполне может иметь автоматический блок управления. И примеры тому – ряд моделей, поставляемых ведущими производителями в отрасли. Чисто ручное управление подразумевает, что все операции начинаются и заканчиваются вследствие действий оператора. Ему предстоит включать или отключать по мере надобности механизмы, а также варьировать режимы их использования.

Автоматическое управление подразумевает принятие решений специальным устройством, при этом действия оператора не требуются. Дополнительно оно делится на такие подтипы:

- проведение неизменяемых, следующих один за другим циклов обработки (например, когда нужно фрезеровать только один тип деталей из конкретного материала с конкретными жестко заданными свойствами);

- выполнение повторяющихся циклов, которые можно корректировать (скажем, если требуемые формы заготовок или их химический состав в каждой партии немного различаются);

- числовое программное управление – самый распространенный вариант (именно его предпочитают в промышленности, так как подобное решение наиболее гибко и удобно).

По размеру

В домашних условиях часто используется мини-станок по металлу. Он не уступает по уровню точности серьезным заводским устройствам. Надежность и эффективность работы у него также на высоком уровне.

Однако маленький аппарат неизбежно проигрывает полноценной технике индустриального класса в производительности и скорости выполнения заданий. Ограничены у него весьма сильно и габариты заготовок.

Практически всегда бытовой малогабаритный аппарат поставляется с системой ЧПУ. Она оказывается наиболее удобным и комфортным способом решения возникающих задач. Техника применима на любом производственном участке и справляется с широким спектром задач. Мобильный характер станка сильно упрощает его применение там, где не хватает места, либо на сильно загруженных производствах. Небольшой мини-фрезер дополнительно делится на консольный и бесконсольный подтипы; но разумеется, для организации полноценного завода или фабрики придется брать большой аппарат с высокой производительностью (и не менее высокими затратами энергии).

Оснастка

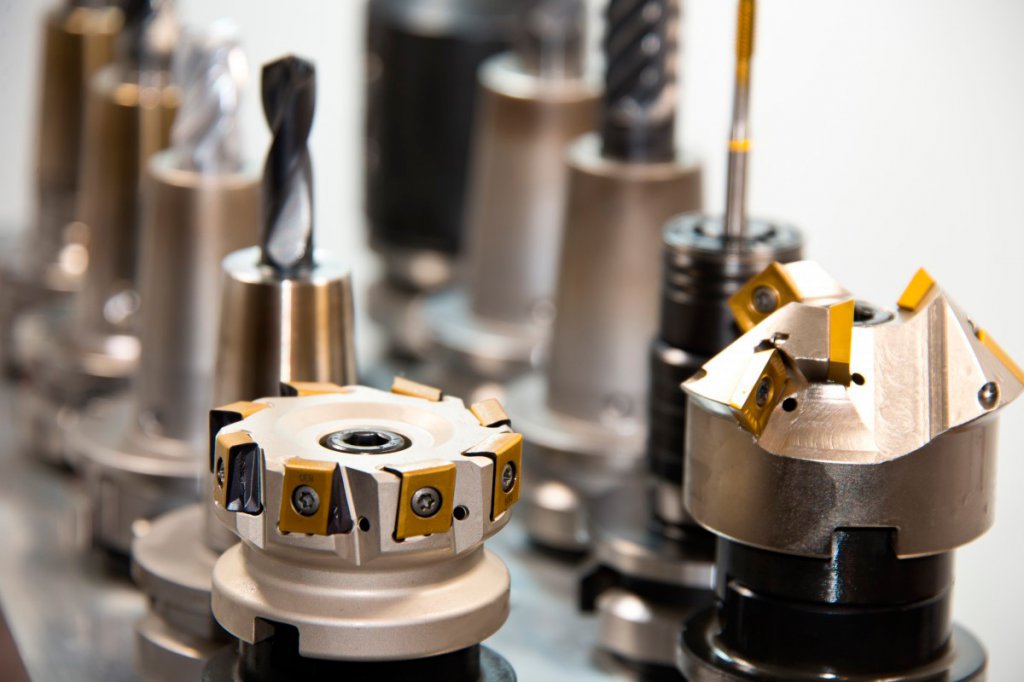

Важнейшую роль в нормальной работе станка играют фрезы. Они обязательно должны соответствовать нормам российского ГОСТ. Фрезерующие части подбираются индивидуально под решение конкретной задачи. Так, цилиндрическая конструкция используется, чтобы обрабатывать плоскостные элементы на станке с горизонтальным размещением шпинделя. Еще известны:

- торцовые фрезы (выполняющие ту же задачу, что и цилиндрические, но уже по вертикали);

- концевые (нужны, когда требуется работать с уступами, с контурами, имеющими криволинейную форму, с разнообразными выемками);

- шпоночные;

- дисковидные;

- угловые;

- фасонные фрезы.

Неопытным потребителям стоит покупать наборы фрез для своих целей. Постепенно, когда появится опыт, станет возможно купить подходящую специализированную оснастку. Ее выбирают с учетом появляющихся задач. Нужно обязательно обратить внимание на прижимы (или зажимы – это вполне легитимное альтернативное название) для обрабатываемых деталей. Благодаря их использованию можно вовсе отказаться от предварительных разметок и выверок, что существенно экономит время фрезеровщика.

Обычно прижимы фиксируются сами в Т-образные пазы.

Но иногда производители «проявляют оригинальность» и могут использовать другие способы крепления. Узнать об этом максимально подробно можно в официальных инструкциях.

Качественный зажим всегда должен ставиться жестко. В противном случае хаотичный вылет обрабатываемой детали создает не только проблемы при обработке, но и прямую угрозу для людей и оборудования.

Но надо помнить и про такие приспособления, как цанги. Если их нет, то невозможно закрепить сами фрезы, а это будет непреодолимой преградой при выполнении работ. Цанга в отличие от предназначенного для дрели патрона должна быть идентична по размеру хвостовой части обслуживаемой фрезы. Потому при отборе таких комплектующих нельзя ограничиваться внешним сходством, обязательно следует проводить измерения. Гайки при острой надобности легко извлекаются, и даже всего одной из них хватает для работы с целым комплектом цанг.

Стоит обратить внимание, что входящие в набор поставки цанговые элементы не всегда качественны. Производители закономерно стремятся экономить, и соответствующие модели часто делаются из недолговечных материалов.

И разумеется, на любом фрезерном станке обязательно должен присутствовать мотор-шпиндель. К домашнему классу относятся такие компоненты общей мощностью до 1500 Вт; если она составляет 1501-3000 Вт и более, то это уже промышленное устройство, однако такое разделение во многом условно.

Популярные модели

Востребованностью пользуется фрезерующий станок Proma FPX-20E. Его характеристики:

- протяженность стола 24 см;

- ширина стола 14,5 см;

- электрическая мощность 150 Вт;

- рабочее напряжение сети 220 В;

- масса устройства 50 кг.

Стоит обратить внимание и на настольный фрезерный аппарат Weiss Machinery WMD16V. Протяженность стола достигает 40 см. Весит станок 60 кг. Потребление тока 500 Вт за 60 минут. Модель подходит для:

- сверлильной;

- фрезерной;

- расточной обработки.

Выбирая оборудование российского производства, полезно упомянуть горизонтальный фрезер НГФ-110-Ш4. Это весьма дорогой аппарат, ширина стола которого равна 10 см. Его масса составляет 205 кг. Электрическая мощность равна 750 Вт. Плоскости могут быть обработаны торцевыми, дисковыми, концевыми фрезами.

Модель марки СФ, в том числе СФ-676, еще дороже, чем НГФ-110-Ш4. Общая мощность устройства равна 3000 Вт. Размер стола 80х25 см. Масса станка 1050 кг. Устройство заявлено как подходящее для инструментального или экспериментального цеха, для мелкосерийных производств.

Если вести речь про китайские станки для фрезеровки металла, модель X6436 станет очень неплохим выбором. Это универсальный аппарат последнего поколения, его стол может разворачиваться на 35 градусов. Фрезеровка шнеков с использованием делящей головки не составляет труда. Выдвижение хобота дополнительно расширяет возможности пользователей. Вылет происходит на 23-73 см, а сам станок весит 2300 кг.

Нюансы выбора

Выбрать для гаража, для домашней мастерской фрезерный станок по металлу на самом деле не так уж и сложно. Необходимо лишь учесть требуемые характеристики, которые в данном случае примерно такие же, как и у сверлильного оборудования. Основные требования:

- размещение всех деталей на рабочем столе станка;

- оптимальная мощность (позволяющая выполнять намеченные манипуляции за отведенное время, но без перерасхода энергии);

- подключение к определенной электросети (на 220 или, напротив, на 380 В);

- габариты корпуса оборудования и его масса (соответствие возможностям по установке и транспортировке);

- определенные диаметры формируемых отверстий;

- круг задач, которые планируют выполнять;

- периодичность и величина нагрузки.

Правила эксплуатации

Разумеется, перед тем как начать работать, сначала правильно и аккуратно закрепляется металлорежущий аппарат станка. Ошибки могут обернуться серьезными негативными последствиями. Обязательно надо проверять, чтобы напряжение и другие параметры электропитания отвечали установленным нормам. Конечно, параметры площадки и отводимое свободное место для проходов также должны соответствовать инструкции. Как для моделизма, так и для других целей станок можно использовать только в хорошо освещенном сухом месте при условии надежного заземления.

Периодически опытные пользователи делают профилактические проверки и осмотры частей фрезерного оборудования. При этом обязательно проверяются качество крепления и ход всех движущихся деталей, сохранность изоляции. Установление технологической и метрологической точности проводится специальными приспособлениями в соответствии с графиком, рекомендованным производителем. Сама фрезеровка подразумевает использование особых деталей (копиров) либо программно задаваемых схем работы – к тем и другим надо подходить очень тщательно.

До запуска устройства в работу надо проверить вручную все основные механизмы станка.

Разумеется, следует поддерживать их в чистоте и полном порядке во избежание проблем.

Скорости главного рабочего инструмента переключают только после полной остановки. Делать это на ходу строго воспрещается. По возможности следует исключать частые перемены скоростей, вообще, потому что это создает мощные электрические нагрузки.

Прочие рекомендации и требования:

- следить внимательно за окрашиванием фрез, за деградацией прочих инструментов;

- обрабатывать лишь чистые, по возможности ровные и гладкие заготовки;

- подачу заготовки к фрезе производить лишь после запуска шпинделя;

- контролировать качество охлаждения рабочей зоны;

- не допускать присутствия в рабочей зоне посторонних предметов и веществ;

- контролировать биение и точность позиционирования заготовок;

- при появлении вибраций останавливать станок, устранять проблему – и только затем возобновлять работу;

- не оставлять работающее оборудование без присмотра даже на самое короткое время;

- систематически смазывать все трущиеся части рекомендованной изготовителем смазочной массой;

- оборудовать зону обработки защитным экраном;

- исключать колебания напряжения более чем на 10-15%;

- снимать стружки и опилки только специально предусмотренными приспособлениями;

- измерять заготовки только до фрезеровки.

Подробный обзор настольного фрезерного станка по металлу на примере модели JET JMD-16S представлен в следующем видео.

Фрезерование металла

Фрезерование металла – один из наиболее распространенных способов обработки металлических изделий. Позволяет изготавливать детали высокой точности из тонколистового металла, из объемных заготовок. При этом используются как ручные способы, так и механизированные с разной степенью автоматизации.

Фрезерование классифицируется по типу применяемых фрез, направлению работы резца, виду станков и т. д. Наиболее современными методами считается фрезерование на станках с ЧПУ и обработка металла с помощью лазера. Подробнее о разных видах фрезерования металла вы узнаете из нашего материала.

История обработки металла фрезерованием

Под фрезерованием металла понимается обработка материала с помощью фрезы с целью создания фасонных и плоских изделий. Впервые данная методика появилась в Китае во второй половине XVII века. Конечно же, в то время еще не было никаких механизированных приводов.

Вместо металлической станины использовалась плита из камня, а оборудование приводилось в движение при помощи мулов, точнее, их мускульной силы.

На рубеже XVIII-XIX веков в промышленности стран Европы появился более совершенный вариант. Известный изобретатель Эли Уитни предложил проект подходящего фрезерного станка. Однако аппарат, приближенный к современному станку, был представлен только в середине 1830-х годов в США.

Тогда для передачи основного вращательного движения использовали плоский ремень. Зубчатое колесо, расположенное около шкива, было посажено на оправку, на которой крепился резец. Данный аппарат позволял обрабатывать только плоские детали, фреза в нем двигалась по вертикали.

После того как обработка металлов фрезерованием показала свою эффективность во время изготовления оружия, ее начали использовать и в гражданской промышленности. Первое, что стали производить – это гайки. С помощью станка, который был создан в Америке, делались внутренние отверстия и грани.

Через 20 лет на смену деревянному агрегату пришел стальной, созданный компанией Линкольн. Мало того, что некоторые запчасти удалось сделать более миниатюрными, так еще и долговечность механизма увеличилась. Кроме того, появилась возможность обрабатывать более массивные изделия и прочные сплавы, а в конструкцию встроили ходовой винт с маховиком.

Именно с тех пор и используется ручное фрезерование металла, когда механик вручную осуществляет крепление, выбор сверла, наладку, перемещение и т. д. Однако человеческий фактор никто не отменял, поэтому возможны частые ошибки, сбои, простои, поломки, дефекты и брак. Сложнее всего было обрабатывать криволинейные поверхности, поскольку они требовали особенно тщательного вытачивания.

С автоматизацией процесса начали появляться пульты цифрового и числового управления, что является уже более совершенным. Фрезерование металла с ЧПУ позволяет осуществлять резку с очень высокой точностью, поскольку все параметры, включая скорость, режим, перемещение фрезы во всех возможных плоскостях задаются самим программным обеспечением.

Сферы применения технологии фрезерования

Для того чтобы фрезеровка деталей была выполнена более точно, в каждом случае используются различные виды фрез. Несмотря на то, что обрабатываться могут практически любые материалы, чаще всего это все же металл.

Благодаря современным станкам, которые оснащены системами с ЧПУ, количество брака значительно сокращается. А числовые программы позволяют значительно упростить управление. Сегодня заготовки делаются с максимальной точностью и минимальным количеством брака, а все потому, что фреза заменена на лезвие.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

С помощью фрезерования металла на станках с ЧПУ можно делать следующее: отрезку, шлифование, гравировку, наносить специальные узоры, осуществлять токарные и другие работы, относящиеся к различным видам деятельности. В процессе используется несколько режущих многозубчатых фрез, причем в зависимости от их крепления в станке определяется тип работы (горизонтальный, вертикальный).

Нужно сказать, что фрезерование может производиться и под определенным углом, для чего нож устанавливается в соответствующем направлении.

Способов обработки существует несколько, выбор зависит от вида продукции, которая ей подвергается. В работе используются различные фрезы, например, торцевые, цилиндрические, зубчатые, концевые, фасонные и более сложные.

Фрезерование может быть применено в различных сферах: в машиностроении, металлообработке, деревообработке, ювелирном производстве, а также архитектуре и дизайне.

Данный вид обработки используется в отношении металлов различной плотности. В каждом отдельном случае выбирается своя фреза. Так, для фрезерования листового металла используются цилиндрические типы, а торцевые – для несимметричных схем резания.

То есть если необходимо обработать детали, имеющие правильную форму, то есть прямоугольную, квадратную и т. д., применяются два вышеуказанных способа. Одинаковое профильное изделие может быть сделано цилиндрической фрезой и с торца.

Наиболее популярным сегодня является фрезерование алюминия, а все потому, что данный металл используется во многих областях, например, в интерьере, эксклюзивном дизайне, изготовлении рекламных элементов, операторской техники и т. д.

Его широкое использование обусловлено тем, что он обладает легкостью, прочностью, а также низкой температурой плавления. Кроме того, из него легко можно вырезать любую деталь.

С помощью данного вида фрезерования, которое осуществляется на современных высокотехнологических станках, можно наносить надписи, узоры, рельефность и т. д. на сувенирные изделия, кухонную и маркетинговую продукцию. При этом они отличаются правильной формой, габаритами, идеальными краями и отсутствием заусенцев.

2 вида фрезерования металла

Методы фрезерования металла отличаются направлением подачи материала во время обработки. К примеру, при первичной обдирочной отделке металла либо заготовок, изготовленных из твердых сплавов, используется, как правило, встречная фрезеровка.

Что касается попутной методики, то она применяется в отношении мягких металлов или для чистовой, получистовой обработки. Нужно сказать, что эти способы имеют свои плюсы и минусы, которые и определяют их популярность.

Попутное фрезерование

Данная технология предполагает вращение режущей оснастки в том же направлении, в котором поступает заготовка. Именно поэтому данный способ обладает следующими плюсами:

- деформация детали практически исключается, а все потому, что нет необходимости в ее сильной фиксации к столу, поскольку заготовка прочно удерживается на станине под действием инерционных сил;

- шероховатость на поверхности после обработки минимальная, поскольку снятие припуска происходит очень плавно;

- режущая кромка фрезы затупляется медленнее, а значит, и износ ее незначительный;

- отведение стружки происходит быстрее и не требует использования дополнительных приспособлений и инструментов.

Помимо довольно большого количества преимуществ, данная технология имеет и недостатки. Например, ее нельзя использовать в отношении металлов, которые содержат большое количество твердых включений. Грубую поверхность перед обработкой необходимо подготовить.

Кроме того, во время попутной фрезеровки присутствует довольно сильная вибрация, избавиться от которой можно только путем использования станка с высокой жесткостью.

Встречная технология

Данный тип фрезерования отличается от предыдущего тем, что здесь режущий инструмент движется навстречу заготовке. Это позволяет не только повысить производительность, но обеспечить:

- минимальную нагрузку на механизм, благодаря чему рабочий ресурс значительно увеличивается;

- равномерное и мягкое воздействие на металл во время обработки, что позволяет увеличивать глубину реза постепенно, не отклоняясь от допустимых параметров;

- обработку без вибраций, причем даже металла, обладающего грубой шероховатой поверхностью.

Что касается недостатков, то к ним можно отнести необходимость надежной фиксации заготовки, поскольку сила резки частично направлена на отрыв от станины шаблона. Еще к минусам относится плохое отхождение стружки, в результате чего она может попадать в зону резки, а также быстрый износ фрезы.

Основные типы фрез

По типу режущей оснастки, используемой во время обработки, способы и виды фрезерования классифицируются следующим образом:

- Торцевое – обработка, которая осуществляется с помощью соответствующей фрезы (торцевой), схожей со сверлом небольшой длины и увеличенного диаметра, с расположенными по торцевой окружности резцами (5 и более), закрепленными с разным шагом и одинаковой глубиной посадки.

С помощью данной оснастки производится формирование подсечек, канавок, колодцев, окошек, более точных габаритов заготовки, а также обратная фрезеровка и срезание торцов.

Что касается оснастки, то она либо полностью сделана из быстрорежущей стали, либо дополняется вставными резцами, изготовленными из победитового сплава (применяется для резки очень прочных металлов).

Нужно сказать, что это далеко не все типы фрез, которые используются во время обработки металла. Есть также и корончатые, которые применяются для того, чтобы получать крупные отверстия, червячные – для обработки материала несколькими режущими кромками одновременно и т. д.

Кроме того, на оборудовании, оснащенном ЧПУ, есть возможность осуществлять и лазерное фрезерование металла, где вместо режущего инструмента используется лазер.

Этапы фрезерования металла

Для того чтобы получить качественное изделие после фрезерования, независимо от того, из какого материала оно изготавливается, нужно обратить внимание не только на заготовку, но и на соблюдение технологии обработки, которая состоит из определенных этапов:

- Подготовительная стадия, когда происходит установка режущего инструмента на шпинделе и фиксация заготовки на столе станка.

- Следующим шагом является настройка параметров, которая включает установку скорости вращения режущей оснастки, глубину срезания металла за один проход, плавность подачи заготовки и направления ее движения.

- Далее происходит запуск вращения режущей части на небольшой скорости, чтобы соприкосновение фрезы с обрабатываемым материалом было незначительным. Благодаря этому обеспечивается безопасность процесса, а также проверка необходимой глубины реза. После этого шпиндель возвращается в исходное положение и при необходимости производится корректировка параметров.

- Электродвигатель включается второй раз, и в это время происходит подача заготовки и фрезерование, во время которого осуществляется контроль над соблюдением критериев формируемого изделия.

Возможные проблемы при фрезеровании металла и пути их решения

Несмотря на то, что для фрезерования металла используется современное оборудование, во время обработки возникают разного рода проблемы, причины которых и методы решения могут быть различными. Одним из примеров является травмирование оператора станка металлической стружкой, которая отлетает во время обработки материала.

Для того чтобы решить этот вопрос, достаточно правильно организовать систему отвода. Однако в процессе фрезерования металла есть и более существенные сложности, например, повреждение поверхности заготовки во время обработки и сокращение рабочего ресурса оснастки.

Снижение срока эксплуатации инструмента

К данным технологическим и техническим проблемам, связанным с фрезерованием металла, относится следующее:

- Быстрый износ кромки режущей оснастки. Причины этого могут заключаться в следующем: использование неподходящей оснастки, несоответствие скорости ее вращения либо неправильная подача материала во время обработки.

- Сильное выкрашивание кромки фрезы. Такое может произойти, если неправильно подобрать оснастку, скорость вращения (она слишком высокая), а также неподходящий угол, под которым установлен шпиндель. Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

- Поломка инструмента полная. Причины: недостаточная прочность станка, термический удар. Для того чтобы избежать подобной проблемы, необходимо правильно подбирать оснастку, смазывать рабочую зону и использовать жидкостное или воздушное охлаждение, чтобы можно было регулировать температуру.

- Появление наклепа. Происходит подобное из-за повышения температуры в области резания, в результате чего пластичность материала уменьшается, а прочность увеличивается. Для того чтобы этого не допустить, необходимо использовать современные способы охлаждения детали.

- Отклонение от вертикали. Чаще всего причиной этого становится сильный износ кромки режущей оснастки либо неправильно выбран режим резки.

- Несоблюдение размеров. Возникает, как правило, при плохой фиксации детали, использовании инструмента недостаточной жесткости, слишком большой вибрации либо увеличении интервала замены. Для решения данной проблемы следует заменить фрезу, более жестко закрепить заготовку и воспользоваться виброгасителем.

- Неровности и выкрашивание. Чаще всего подобное происходит из-за неравномерной подачи заготовки, а также неправильной установки глубины реза и скорости съема металла при фрезеровании.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Гравировка и нанесение узоров.

- Деление металла на несколько частей.

- Шлифовка поверхности материала.

- Сверление отверстий.

- Резьба материала.

- формирование модульных поверхностей и пр.

- горизонтальная;

- вертикальная;

- угловая.

- торцевыми;

- концевыми;

- периферийными;

- фасонными.

- Инерционные силы позволяют крепко удерживать заготовку на станине. В данном случае нет необходимости пытаться сильно фиксировать изделие, чтобы не деформировать его.

- Снятие припуска осуществляется максимально плавно, что дает возможность практически избежать появления на поверхности материала шероховатости.

- Износ режущей кромки при использовании попутной технологии протекает достаточно долго.

- Для отведения стружки от поверхности изделия мастеру не приходится использовать дополнительные инструменты для фрезерной обработки металла.

- Метод предполагает минимальную нагрузку на механизм, за счет чего увеличивается срок его работоспособности.

- Фреза мягко воздействует на металл, поэтому вероятность деформация мала.

- В процессе работы отсутствуют вибрации.

- Высокая производительность аппаратуры.

- Оборудование оснащено револьверной рабочей головкой, что говорит о возможности в значительной мере сократить время смены режущей оснастки. На некоторых головках можно фиксировать до 12 фрез. Их точное количество напрямую зависит от класса оборудования.

- Погрешность обработки материалов не превышает 0,1 мм.

- За счет плавного движения оснастки поверхность изделия визуально кажется полированной.

- ЧПУ дает возможность изготовить деталь любой сложности.

- Оборудование несложно в обслуживании, поэтому один мастер может одновременно работать на нескольких станках.

- В первую очередь необходимо закрепить на станине заготовку.

- Далее включается шпиндель на минимальной скорости вращения.

- Станина устанавливается ближе к фрезе до минимального соприкосновения. Это необходимо, чтобы проверить до начала работы, все ли верно сделано.

- После проверки выставляются необходимые параметры работы.

- Включается станок, начинается процесс фрезерной обработки металла.

- Для луча обозначается необходимое место, где он выжигает правильную форму, а затем шлифуется каемка.

- Проработка формы происходит путем снятия слоев металла с заготовок.

- Оборудование.

- Деталь, подлежащая обработке.

- Оснастка.

- Инструмент, необходимый для работы.

- распил детали на два и более элемента;

- шлифовка – применяются специальные насадки с мелким абразивным веществом;

- наносить специальную гравировку, узоры;

- просверлить отверстие с последующим нанесением внутренней и внешней резьбы, и многое другое.

- Высокую скорость обработки.

- Небольшую себестоимость работ.

- Большое многообразие схем и процедур.

- Естественным образом происходит прикрепление обрабатываемой стали к станине, поэтому нет необходимости очень сильно закреплять изделие к столу.

- Износ зубьев у режущей кромки незначительный, потому что вдоль движения они затупляются намного меньше.

- Припуск снимается очень плавно, поэтому на покрытии поддерживается оптимальный уровень шероховатости.

- Легкое стружкоотведение – стружки не лезут под нож.

- Не подходит для металлообработки грубых, неподготовленных поверхностей, то есть для обдирочных работ.

- Твердые включения могут затупить лезвие.

- Необходима высокая жесткость станка, чтобы не было сильных вибраций.

- Минимальное количество зазоров.

- Мягкий процесс резания с небольшой нагрузкой на механизм.

- Сырье в ходе работы подвергается небольшой деформации, что упрочняет материал.

- Сила резки уходит частично на отрыв шаблона от стола, поэтому нужна надежная фиксация.

- Нельзя использовать высокий режим с большой скоростью, потому что быстро происходит износ фрезы.

- Стружка сходит в неудобную сторону – она может попасть в зону резания.

- Торцовое. В этом случае с помощью лезвий создаются канавки, подсечки и прочие боковые элементы вырезки стали. Также срезаются торцы.

- Концевое. Для вырезания уступов по вертикали и по горизонтали.

- Цилиндрическое. Для обработки прямых или фигурных поверхностей.

- Зубчатое – создание зубцов на колесах и иных деталях.

- Фасонное. С помощью соответствующего инструмента делаются фаски (сферы, эллипсы и пр.).

- По форме, например, цилиндрические, конусные, сферические, дисковые.

- По назначению: торцевые, отрезные, прорезные, пазовые.

- По материалу, который они обрабатывают. Нас, в данном случае, интересуют те, которые предназначены для обработки металла.

- Кольцевые, или корончатые сверла. Они нужны для получения отверстий с более высокой точностью и увеличенной в 4 раза скоростью, относительно обычного сверления.

- Червячные – касаются стали одновременно несколькими режущими краями.

- Фасонные с остроконечными или затылованными зубьями. Имеют два ряда лезвий, а второй подвид отличается наличием острых краев с внутренней торцевой стороны.

- Концевые – для создания пазов, уступов.

- Угловые – отлично обрабатывают кривые поверхности и углы.

- Цилиндрические с винтовыми или прямыми зубьями. Первые универсальны, вторые – только для прямых покрытий.

- Торцевые – монолитные или со сменными пластинами.

- Дисковые – предназначены, как правило, для отрезки стального листа и прорезки канавок.

- Снятие определенной толщины слоя за один проход.

- Скорость вращения инструмента (обороты шпинделя).

- Плавность и направление подачи заготовки.

- Заготовку фиксируют на столе.

- В шпиндель вставляют необходимую фрезу, выбирая при этом угол и направление.

- Ручками задают глубину резания.

- Выставляют скорость, она определяется в оборотах в минуту.

- Включают аппаратуру, регулируя движение бабки и держателя инструмента.

- Фиксация изделия.

- Проектирование будущей детали на компьютерной программе.

- Установка схемы на пульт управления.

- Монтаж.

- Запуск.

- Стружка. Если она попадает в зону резания, то может сделать деталь дефектной или повредить саму режущую кромку.

- Наклеп. Из-за увеличения температуры в зоне резки происходит повышение твердости края при снижении его прочности.

- Трение и вибрации – они естественным образом приводят к более медленному процессу.

- Использовать вещества и жидкости для смазывания и охлаждения рабочей зоны.

- Заранее предусмотреть отвод стружки.

- Использовать виброгасители.

Рекомендуем статьи

Реже поломка фрезы возникает из-за плохого отвода стружки или его полного отсутствия, в результате чего из-за необходимости в повторном срезании нагрузка на инструмент значительно возрастает.

Повреждение поверхности обрабатываемого изделия

К самым распространенным повреждениям обрабатываемого материала относятся следующие:

Зная, какие проблемы могут сопровождать процесс фрезерования металла, а также причины, по которым они возникают, и способы их решения, вы сможете правильно подобрать режим работы станка и оснастку, улучшив тем самым производительность процесса и качество готового изделия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Фрезерная обработка металла

Фрезерная обработка металла сегодня востребована во многих сферах: от машиностроения до изготовления деталей высокой точности из металлических листов, брусков алюминия и т. д. Благодаря большому разнообразию фрез на одном станке могут выполняться разные операции: сверление, отрез, гравирование.

Фрезеровочные станки с ЧПУ – серьезный шаг в усовершенствовании технологии. С их помощью можно добиться значительного снижения процента брака, повысить точность изготовления, скорость производства.

Из нашего материала вы узнаете, какими преимуществами обладает фрезерная обработка металла, где используется, что нужно делать для достижения хорошего результата.

Возможности технологии фрезерной обработки металла

Технический прогресс не стоит на месте, поэтому для обработки металлов придумываются различные методы. Самой большой популярностью из них пользуется фрезерование. Фрезерная обработка металла получила свое распространение в работе с заготовками.

При этом такой метод можно использовать независимо от прочности материала. В основе способа лежит срезание слоев металла фрезой, которая находится в состоянии вращения. Для этой методики может использоваться различное оборудование: начиная от простейших станков и заканчивая высококачественной техникой.

Важным преимуществом фрезерной обработки является универсальность процесса. Таким образом, технология позволяет производить множество различных манипуляций с использованием одного фрезерного станка. Методика дает возможность работать с такими материалами, как металл, пластик, дерево, капролон и не только.

На тип операции, которую можно выполнить на станке, оказывает влияние вид заготовки, оснастка для резки и выбранный мастером метод фрезерной обработки. Приведем примеры таких манипуляций:

Сферы применения фрезерной обработки металла

Эта технология может использоваться для металлов, для производства ювелирных изделий, для обработки дерева. Также фрезеровка применяется в сфере дизайна и архитектуры.

Фрезерная обработка листового металла может осуществляться для материалов любой прочности. Выбор фрез происходит на основании данных о способе обработки. Они могут быть цилиндрические или торцевые.

Последний вариант максимально подходит, если необходимо выполнить несимметричную резку. Если же речь идет о деталях, имеющих правильную форму, то специалисты чаще всего комбинируют оба способа.

Сегодня большой популярностью пользуется фрезерная резка алюминия. Все дело в востребованности самого материала. Его широко применяют в эксклюзивном дизайне, интерьере как жилых, так и офисных помещений. Этот металл используется при производстве различной техники.

Популярность алюминия объясняется его небольшим удельным весом и высокой прочностью. Кстати, чтобы обеспечить плавление алюминия, необходима совсем невысокая температура. Также этот материал максимально удобен для вырезки различных элементов надлежащего качества.

Классификация методов фрезерной обработки металлов

Фрезерная обработка металлов не имеет точной классификации, так как в такой работе огромное число нюансов. Однако есть некоторые критерии, которые можно обобщить.

Фрезерная обработка металлов по методу фиксации заготовки на станине бывает:

Угловая обработка получила наименьшее распространение, но именно этот способ дает возможность обрабатывать детали, имеющие сложные формы и конструкции.

Фрезы могут быть:

Первый вид применяется, когда возникает необходимость сделать канавку на детали, просверлить «колодец», подсечку, окошко. Второй используется, когда детали имеют большие размеры. Фасонные срезы используются для металлических профилей. В результате периферийной резки получается стружка, имеющая форму запятых.

Встречная и попутная фрезерная обработка металла

Для обработки металла на фрезерном станке характерно разнообразие направлений для подачи используемого материала. К примеру, если необходимо выполнить первичную обдирочную отделку, отдается преимущество встречной фрезеровке.

Если обрабатывается мягкий металл, то мастеру следует остановить выбор на попутном методе. Каждый из этих способов имеет свои преимущества и недостатки, и на них есть смысл остановиться немного подробнее.

Попутная технология

Из названия метода нетрудно понять, что режущая оснастка работает аналогично направлению подачи материала. У этого способа есть явные достоинства:

Чтобы быть предельно честными, следует сказать и о том, что такая технология имеет также ряд существенных недостатков. К примеру, если металл имеет в своем составе множество твердых включений, то попутный метод использовать не получится.

Если поверхность детали достаточно груба, значит, ее придется дополнительно обработать перед началом процедуры.

Встречное фрезерование

Смысл встречного фрезерования в том, что фреза движется навстречу заготовке. Такой способ в значительной мере увеличивает темп работы, вместе с этим, конечно, растет и производительность труда. Но это далеко не единственное преимущество:

Конечно, недостатки здесь тоже есть. Например, металл необходимо надежно фиксировать, что может привести к его деформации. Также фреза стачивается достаточно быстро, поэтому срок ее износа, увы, небольшой.

Преимущества фрезерной обработки металла на станках с ЧПУ

Фрезерная обработка металла на станке – работа не из легких. Оператору необходимо быть предельно внимательным и аккуратным. В случае нарушения инструкции, велик риск возникновения опасности для мастера. Кроме того, несоблюдение указанных условий может негативно повлиять на конечный результат деятельности.

На каждом станке имеется таблица, указывающая параметры, которые необходимо выставить перед началом работы. Увы, даже четкое следование правилам может в итоге дать совсем не тот результат, который ожидается. Также важную роль здесь играет и человеческий фактор.

По этой причине наибольшим спросом сегодня пользуются машины, имеющие числовое программное управление. Такой механизм дает возможность произвести деталь с минимальной погрешностью в габаритах.

Обработка металла на станках с ЧПУ имеет много общего с работой на обычном оборудовании, но программное управление дает возможность автоматизировать рабочий процесс.

Сегодня станки с числовым программным управлением активно вытесняют ручные аппараты. Их преимущество заключается в том, что мастеру перед началом работы необходимо только проверить исправность всех подвижных механизмов, осуществить замену режущей оснастки, установить заготовку, закрепить ее на фрезерном столе, настроить параметры работы в программе и нажать на кнопку, приводящую весь механизм в действие.

Очевидно, что такая работа является наиболее простой для мастера. Но на этом ее преимущества не заканчиваются:

Основные этапы фрезерной обработки металла

Первое, что должен сделать мастер по фрезерной обработке металла, – провести анализ детали и вида работы. После чего фрезеровщику необходимо подобрать тип фрезы, которая будет использоваться в работе. Затем ее следует надежно зафиксировать на шпинделе станка. Перечислим последующие этапы работы:

Если станок с ЧПУ работает с использованием лазера, то в таком случае есть два варианта работы:

Сколько времени и средств необходимо потратить на изготовление детали, зависит от ее сложности. Также в расчет берется опыт фрезеровщика и наличие качественной аппаратуры.

Техника безопасности во время фрезерования металла

Мастера по токарно-фрезерной обработке металла должны знать требования безопасности и строго придерживаться их. Сразу отметим, что рабочее место всегда следует содержать в чистоте.

Вот требования к тому, что должно находиться на рабочем месте:

Перед тем как специалист приступит к работе, ему необходимо убедиться, что станок находится в исправном состоянии. Для этого следует запустить оборудование на холостом режиме, при этом количество оборотов нужно постепенно увеличивать. Среднее время для проверки исправности – 2-3 минуты.

К креплению заготовки и оснастки тоже есть некоторые требования. Самое главное здесь – надежность крепежа. Если проигнорировать это правило, велика вероятность, что деталь будет испорчена. Также есть определенный риск травмирования фрезеровщика.

Использование средств индивидуальной защиты является одним из важнейших требований безопасности. К ним относятся очки и специальная одежда.

Чтобы не случилось удара, мастер должен подводить заготовку к фрезе максимально плавно. Режим работы оборудования подбирается строго индивидуально. Все зависит от темпа и какую глубины необходимого прореза.

Какие габариты будет иметь режущая часть, напрямую зависит от площади, подлежащей обработке. Чтобы понять, каким образом производятся расчеты этих параметров, специалистам необходимо изучить специальную литературу в этой области.

Отмечается, что важно на постоянной основе контролировать техническое состояние оборудования. После завершения работы составные части станка следует тщательно очищать от загрязнений с использованием специальных кистей и щеток. Появившиеся пятна масла очищаются материей, которая пропитывается керосином.

Так как технологии неустанно развиваются, то и фрезерная обработка с каждым днем лишь набирает популярность. Эта технология сегодня получила широкое распространение в различных производственных отраслях.

Фрезерование дает возможность создавать уникальные детали самых разных назначений, в том числе это могут быть и ювелирные изделия.

Фрезерная обработка металлов: что такое встречное и попутное направление - виды и схемы

Одной из наиболее распространенных и незаменимых процедур по стали является фрезерная обработка металлов – что это, расскажем в статье. Поговорим об истории и особенностях способа металлообработки, разновидностях.

Развитие технологии

Способ механического резания заготовки с помощью вращения металлических фрез был открыт в 1668 году в Китае. Правда, вместо станины из крепкого материала был оборудован каменный фундамент типа плиты, а электродвигатель заменяли мулы, которые осуществляли движение механизма.

К началу 19 века данный принцип, уже усовершенствованный и оснащенный электрическим приводом, был впервые применен в промышленных целях. Эли Уитни (англ. Eli Whitney) установил станок на оружейной фабрике в Америке. Это оборудование было довольно грубым, массивным и деревянным, но прослужило очень долго – два поколения. Только внуки предпринимателя приняли меры по совершенствованию агрегата.

Конструкция, которая больше всего напоминает настоящий современный вариант, была создана компанией «Гай, Сильвестер и Ко» в США в 1835 году. Именно тогда начали применять плоский ремень для передачи основного вращательного движения. Рядом со шкивом находилось зубчатое колесо, которое было посажено на оправку. На ней уже фиксировался резец. Таким образом можно было обрабатывать только плоские заготовки. Оборудование имело устройство передвижения фрезы по вертикали.

Когда изготовление оружия показало эффективность фрезерования, способ начали применять и для гражданской промышленности. Первыми деталями производства были гайки – подобным образом делали их грани, а также внутреннее отверстие – станок был создан в Америке.

Спустя еще 20 лет фирма Линкольн впервые создала механизм, который был изготовлен из стали, а не из дерева. Многие запчасти получилось уменьшить в размерах, а также это позволило увеличить долговечность, снизить износ деталей и дало возможность работать с более прочными сплавами и массивными изделиями. Приятное дополнение – появление в конструкции ходового винта с маховиком.

С тех пор мы имеем дело с современным методом фрезерования – вручную, когда механик (фрезеровщик) выполняет основные действия по креплению, выбору сверла, наладке, перемещению и пр. Но ручной режим характерен частыми ошибками, ведь это и есть человеческий фактор, а также сбоями, поломками, простоями, браком и дефектами. Главную сложность составляли криволинейные поверхности, которые нужно было вытачивать с особенной тщательностью.

Увеличение автоматизации процесса проходило вместе с появлением пультов цифрового и, более совершенного, числового управления. Оборудование, оснащенное ЧПУ, имеет очень высокую точность резания, потому что программное обеспечение самостоятельно закладывает основные параметры, в том числе, режимы, скорость, перемещение фрезы во всех возможных плоскостях.

Сейчас есть лазерные виды фрезерования. Установка оснащена лучом лазера, который быстро и с повышенной точностью производит иссечение металла.

Назначение фрезерной обработки

Преимущество этого метода отделки в том, что с помощью разных инструментов и технологий (схем резания) можно выполнять множество процедур. Универсальность, помимо этого, заключается в том, что большинство современных станков с ЧПУ предназначены не только для металлообработки, но и для работы по дереву, пластмассе, стеклу и прочим материалам.

Основная задача фрезеровки – механическое снятие с поверхности верхнего слоя посредством фрезы или более современных лезвий. Что можно сделать с помощью разных схем фрезерования:

У фрезеровщика всегда есть большой набор фрез (они могут быть многозубчатые, режущие). В зависимости от того, как оснастка установлена в оборудовании (горизонтально, вертикально), будет производиться обработка. Помимо этого, если режущая кромка будет установлена в определенном направлении, то можно говорить про угол резания. Среди классических можно выделить цилиндрические, торцевые, концевые, зубчатые, фасонные, а остальные – более сложные.

Перечислять сферы применения фрезеровки бессмысленно, поскольку аппарат применяется при изготовлении как крупных, так и мельчайших изделий, которые, в свою очередь, могут использоваться в абсолютно разных производственных процессах, как то: автомобилестроение, станкостроение, металлообработка и даже ювелирные мастерские.

Основным преимуществом использования фрезерования является то, что обрабатывать можно любой материал вне зависимости от его прочности. В зависимости от заготовки, а именно ее формы и стройматериала, подбирают фрезу.

Сейчас считается популярной фигурная резка алюминия, потому что этот металл очень легкий, он используется в архитектуре, дизайне помещений. Он отличается достаточной прочностью, но при этом прост в металлообработке, имеет малый вес и низкую температуру плавления. Алюминий не только можно вырезать фигурным способом, но и делать гравировку, узор, не оставляя на поверхности заусенцев.

Стоит отметить, что большинство станков ЧПУ легко перенастроить к другим материалам. Набирает популярность трехмерная фрезеровка пластика. Из него делаются элементы для салона автомобиля, различные корпусы.

К преимуществам следует отнести:

Попутное и встречное фрезерование металла: что это такое

Это два самых распространенных вида, которые уже своим названием характеризуют основное отличие. По пути, то есть по подаче, как говорят многие фрезеровщики, – это способ отделки, в ходе которого фреза вращается в ту же сторону, в которую направлен ход заготовки. У метода есть преимущества:

К недостаткам следует отнести:

Встречное фрезерование металла – это направление фрезы на встречу движения заготовки. Основные характеристики: производительность повышается, а вместе с тем увеличивается и износ оснастки.

Когда какой тип применяется

Способ применяется в зависимости от материала и от степени металлообработке. При первичной (обдирочной) обработке стали лучше применять встречный вариант, в то время как при последующем движении рекомендовано использовать метод «по пути».

Когда вы работаете с мягким типом металла, лучше работать попутной технологией, а если есть твердые включения – идти навстречу заготовке.

Классификация и виды фрезерных работ

В основном специалисты классифицируют деятельность по выбранной фрезе. Можно различать фрезерование:

Это неполный перечень видов работ. В зависимости от типа оснастки может быть произведена отделка сверлом, зенкер, отрезными фрезами, криволинейными типами, двойными дисками и другими.

Кроме того, существует классификация по способу установки инструмента – горизонтальное, вертикальное или по диагонали, то есть под углом.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Основные виды фрез

Есть три признака, по которым проходит классификация:

Конструкционные отличия

Конструктивно они различаются на следующие типы:

Влияние режимов резания на результаты работ

Если установлен станок старого типа, то его наладка происходит вручную перед каждой новой процедурой. От верности движений мастера зависит:

В основном все параметры занесены в таблицы, но они имеют свои погрешности, особенно если взята некачественная сталь, оборудование обладает недопустимым уровнем вибрации, то есть плохим креплением, а также выбран старое приспособление.

Чтобы не допускать таких ошибок, выгоднее приобрести станок с ЧПУ.

Технологические этапы процесса

В целом действия являются одинаковыми, но чем современнее механизм, тем меньше действий нужно делать оператору.

На обычной установке

С ЧПУ

Как мы видим, исключаются одни из важнейших этапов – изначальный выбор режимов и последующее управление приспособлением

Лазерная обработка

Не будем приводить алгоритм, скажем только, что он отличается от последнего отсутствием необходимости выбора и крепежа резца. Ведь в установке основное воздействие не механическое, а тепловое – под воздействием луча лазера происходит испарение металла.

Сопровождающие явления

Есть процессы, которые могут повлиять на качество результата:

Защита обрабатываемых изделий и инструмента

Все это вместе с правильным подбором режима поможет избежать основных сопровождающих явлений.

Возможности процедуры

В статье мы рассказали про фрезеровку – что это такое и какие обширные сферы применения она имеет. Теперь мы предлагаем каждому читателю опробовать все возможные функции на своем универсальном станке.

Читайте также: