Фрезеровка паза в металле

Обновлено: 21.09.2024

Одним из сложных видов обработки деталей со скосами является фрезерование уступов и пазов типа ласточкин хвост. Контроль исполнительных размеров пазов и выступов осуществляют, как правило, с помощью мерных роликов.

В качестве примера рассмотрим обработку и вспомогательные расчеты размеров, необходимых для контроля профиля пуансона типа ласточкин хвост с помощью контрольного ролика диаметром D (рис. 1, а).

Прежде чем приступить к фрезерованию углового паза пуансона, следует в первую очередь проверить габаритные размеры заготовки. Затем прошлифованную заготовку пуансона 7 (рис. 1, б) устанавливают в тиски 2 и закрепляют подвижную губку 4 винтом 6. Тиски 2 устанавливают на стол 1 станка и закрепляют болтами 3 в положении, перпендикулярном продольному перемещению стола I горизонтально фрезерного станка. В шпиндель 8 устанавливают одноугловую концевую фрезу 9 и приступают к фрезерованию углового паза типа ласточкин хвост. Следует добавить, что на боковых сторонах тисок имеются четыре установочные втулки 5, а в корпусе тисков имеются пазы для крепления болтов на столе станка, что дает возможность, не снимая заготовки, обрабатывать деталь как в горизонтальном, так и в вертикальном положениях.

Измерение углового профиля пуансона (рис. 1, в) производят с помощью ролика 7 и микрометра в следующей последовательности:

- устанавливают ролик 7 в обработанный угловой паз пуансона 2;

- левой рукой захватывают скобу 1 микрометра и прижимают ее пятку к боковой поверхности пуансона, а микрoвинт 3 кролику 7;

- тремя пальцами правой, руки, слегка вращая трещетку 5 микрометра, измеряют размер М;

- при совпадении показания нониуса барабана 4 с расчетным размером М обработка углового паза осуществлена правильно в плоскости измерения;

- рукояткой 6 закрепляют 1 микровинт 3 и проверяют правильность размера М по всей длине пуансона.

Рис. 1. Фрезеровка пуансона с профилем типа ласточкин хвост: а - профиль пуансона; б - прием фрезерования на горизонтально фрезерном станке; в - способ контроля микрометром и роликом

На рис. 2, а изображен профиль детали установочно-контрольного приспособления с профилем типа ласточкин хвост, боковые стороны которого расположены симметрично под углом α = 60°.

На рис. 2, б показан прием обработки фрезой 4 углового профиля установочно контрольного приспособления 3 типа ласточкин хвост. Прежде чем начать фрезерование наклонных поверхностей на приспособлении, его нужно установить на стол 1 и закрепить болтами 2. Затем с помощью маховичков продольного и поперечного перемещений стола и вертикальной подачи шпиндельной головки подводят фрезу к обрабатываемой детали 3 и с малыми подачами стола фрезеруют угловой паз с одной стороны. Затем, не меняя на столе установку приспособления, переводят фрезу 4 на вторую сторону и фрезеруют второй паз. При этом периодически проверяют размер M (см. рис. 2, а) с помощью роликов диаметром d = 20 мм.

Рис. 2. Профиль детали установочно-контрольного приспособления тапа ласточкин хвост (а) и прием обработки наклонных поверхностей (б)

На рис. 3, а, б изображены направляющие суппорта, которые имеются профиль типа ласточкин хвост. Пазы здесь фрезеруют за два перехода: сначала получают прямоугольный паз концевой фрезой, затем фрезеруют скосы паза концевой одноугловой фрезой (рис. 3, в). Контроль пазов обычно производят с помощью специальных шаблонов, позволяющих контролировать угол наклона боковых сторон, а также симметричность паза и его высоту. В ряде случаев приходится прибегать к более сложным измерениям, при которых измеряют не искомую, а другую величину, по результатам измерения которой, определяют размеры искомой величины. Так, например, если на чертеже паза типа ласточкин хвост заданы угол наклона боковых сторон α, высота Н и ширина L (рис. 3, а), то измерить ширину непосредственно практически невозможно. Даже если вместо размера L на чертеже был бы задан размер L1, то и в этом случае измерение его было бы сложно, так как на острых кромках могут быть небольшие заусенцы. Поэтому ширину L паза детали 1 в этом случае определяют путем косвенных измерений, с использованием двух роликов 2 диаметром d и блока плиток концевых мер 3 размером М (рис. 3, б).

На рис. 3, в показан прием обработки суппорта токарного станка, паз которого имеет форму типа ласточкин хвост. Прежде чем приступить к обработке паза детали 1, необходимо установить на стол 8 вертикально-фрезерного станка приспособление II и закрепить его болтами 9, так чтобы угловой выступ приспособления 1 был перпендикулярен продольному перемещению стола станка. После этого в угловой выступ приспособления 11 вставляют деталь 1 и закрепляют винтом 12 и клином 10. Убедившись, что приспособление и суппорт точно установлены и надежно закреплены на столе вертикально-фрезерного станка, а фреза 4 в шпинделе 5, приступают к обработке паза. С помощью нониусов лимб маховичков продольного и поперечного перемещений стола 8 и маховичка 7 вертикальной подачи шпиндельной головки б подводят фрезу к детали 1 и начинают обрабатывать ее паз, при этом периодически проверяют угловой профиль паза, используя схему для расчетов (см. рис. 3, a) и способ, показанный на рис. 3, б, или шаблон.

Рис. 3. Направляющие суппорта, имеющие форму типа ласточкин хвост (а), приемы фрезерования паза в суппорте на установочно-контрольном приспособления (в); б - контроль паза

Изображенные на рис. 4 способы измерения профилей деталей 6, 18 типа ласточкин хвост с помощью универсального раздвижного штангенкалибра дают возможность измерять как внутренние, так и наружные угловые пазы в деталях размером от M = 10 мм до М = 300 мм в зависимости от длины штанги и высот һи һ, губок.

Штангенкалибр состоит из штанги 1, на которой закреплены фасонные губки 7, 8, 10 и 13, на концах которых впаяны шарики 5, 9, 11, 12 диаметром 12 мм. По штанге перемещается рамка 15 с губками 7 и 13. На лицевой стороне рамки имеется квадратное окно, в которое установлен нониус 4 сценой деления 0,05 мм. Рамка соединена микровинтом 2 с гайкой 3, установленной в прорезе хомутика 17. Установив на размер, рамку 15 и хомутик 17 закрепляют винтами 14 и 16. При этом надо помнить, что штангенкалибр своими наружными фасонными губками 7 и 8 может измерять пaз типа ласточкин хвост при условии свободного прохождения шариков, минимальный охватывающий размер которых при полном сдвиге губок составляет обычно (L1+L2) = 60±4 мм. Этот размер является конструктивным и зависит от формы фасонных губок, размеров шариков и штангенкалибра.

Более точное измерение размеров паза можно достигнуть, контролируя размер Мш, например с помощью мерных концевых плиток.

Размер Mш, фиксируемый на штангенкалибре при измерении детали 6, определяют с учетом размеров L1 и L2, которые равны обычно 30±0,02 мм. При измерении размера М паза типа ласточкин хвост (см. рис. 4, a) Mш=М-(L1+L2).

Для контроля фрезерованных уступов типа ласточкин хвост используют вогнутые губки 11 и 12 штангенкалибра. В этом случае для повышения точности обработки, также можно использовать наружный охватывающий размер Mш и отогнутые губки 5 и 9. Размер Mш при этом определяют как сумму размеров М и L1+L2, т. е. Mш = M + (L1+L2).

Рис. 4. Способы измерения профиля детали типа ласточкин хвост штангенкалибром: а - внутреннего паза; б - наружного профиля

На рис. 5, а представлен профиль пуансона, контроль которого осуществляется с использованием роликов.

Пуансоны 3 обрабатывают из круглой точно прошлифованной по наружному диаметру и по торцу заготовки, на которой размечают весь оформляющий его контур. Вначале размечают наружные размеры L, L1, L2, L3, H, H1, , H2, H3, и углы α и β, сопряженные с точками b, c и d, получают линейно-угловой профиль впадин, которые контролируют двумя роликами 8.

Ввиду сложности профиля и большого припуска процесс обработки разбивают на операции. При этом необходимо следить за тем, чтобы в местах переходов и в углах сопряжений не образовались гребешки или прорези.

Прежде чем приступить к фрезерованию плоскости на заготовке пуансона 3 (рис. 5, б, операция I), необходимо в первую очередь проверить крепление винтом б пуансона 3 в тисках 2, и закрепить их болтами 7 на столе 1 вертикально-фрезерного станка. После этого подводят фрезу 5 к боковой стороне заготовки пуансона 3 и фрезеруют поверхность ld, не доходя до поверхности ba 1-2 мм. Затем заготовку пуансона переворачивают в тисках 2 и этим же способом фрезеруют другую его сторону, выдерживая размер Н3 с припуском 0,1-0,2 мм на следующие операции.

После этого заготовку пуансона 3 поворачивают в тисках и устанавливают по угольнику 9 с широким основанием (рис. 5, в, операция II) в такое положение, чтобы плоскость ll точно прилегала к плоскости угольника, закрепляют пуансон в тисках 2. Вначале фрезеруют прямолинейную поверхность dl, а затем и поверхность ab. После этого пуансон переворачивают в тисках и устанавливают по угольнику 9, закрепляют его в тисках и фрезеруют вторую сторону, выдерживая размеры dl и аb c припуском 0,05-0,1 мм. Убедившись, что обработка осуществлена правильно, переходят к операции III (рис. 5, г). Для этого заготовку в тисках поворачивают и устанавливают по специальному угломеру 10 так, чтобы угломерная шкала 11 совпала с нониусом 12 и соответствовала углу α.

Затем фрезеруют поверхность bc во впадине заготовки пуансона 3. После обработки одной поверхности bc заготовку переворачивают и фрезеруют другую поверхность bc. Убедившись, что поверхности bc c обеих сторон обработаны точно, не меняя установку тисков, поворачивают заготовку на угол γ и устанавливают на пластине 16 (рис. 5, д, операция IV); осуществляют обработку поверхности cd, периодически проверяя профиль пуансона по выработкам и шаблону. После этого, пуансон 3 закрепляют в параллельных тисках 2, устанавливают их на плиту 15 и укладывают во впадины пуансона два контрольных ролика 8. Микрометром 14 измеряют размер M (рис. 5, e) согласно приведенным вспомогательным расчетам (см. рис. 5, а).

Рис. 5. Обработка пуансона: а - профиль пуансона; б-д - приемы фрезерования, е - способ измерения с помощью микрометра и двух роликов

На рис. 6 представлена обработка пуансона сложного профиля типа ласточкин хвост, образованного дугой окружности радиуса R и двумя прямыми.

На рис. 6, б, в показан прием обработки пуансона на фрезерных операциях. До осуществления этих операций необходимо круглую заготовку прошлифовать по наружному диаметру D1 с припуском 0,1 - 0,15 мм, отрезать технологический центр диаметром 12 мм и прошлифовать торцы. После этого размечают контур пуансона (с двух сторон) берут за базу диаметр D1, размеры H, һ и радиус окружности R с центром в точке А, и угол β. При этом нужно учитывать диаметр роликов 8, между которыми установлен размер М. Затем заготовку пуансона 1 устанавливают в тиски 2 и закрепляют их болтами 4 на столе 3 станка (рис. 6, б, операция 1). После этого подводят концевую фрезу 5 и фрезеруют вначале одну поверхность ББ1 и паз на глубину Н2. Затем переворачивают заготовку и фрезеруют вторую поверхность ГГ1, выдерживая размер H с припуском на последующую обработку. Концевую фрезу 5 снимают со шпинделя 6 и устанавливают специальную грибковую радиусную фрезу 7 меньшего размера, чем размер R (см. рис. 6, а) профиля пуансона. Операция фрезерования больших радиусов R (рис. 6, в, операция II) осуществляется за несколько переходов.

В процессе фрезерования пазов и уступов необходимо периодически проверять шаблоном обрабатываемый профиль (см. рис. 6, г, д), а размер М контролировать с помощью двух роликов 8 и блока плиток концевых мер 9 с учетом припуска на окончательную обработку.

Рис. 6. Фрезерование пуансона сложного профиля, образованного дугой окружности радиуса R и двумя прямыми: а - деталь, б, в - приемы обработки; г - способ контроля выработкой; д - с помощью двух роликов и блока концевых мер

Технология фрезерования пазов, канавок, уступов и разрезания заготовок фрезой

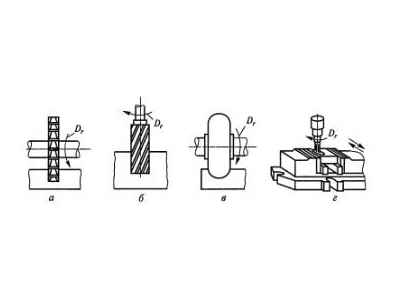

Для обработки пазов фрезерованием подбирают инструмент, форма которого соответствует форме будущего паза: как правило, это фасонные, концевые, дисковые фрезы (рис. 1).

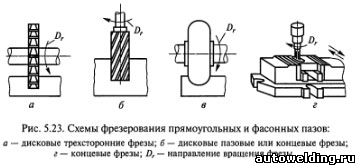

Рис. 1. Схемы фрезерования прямоугольных и фасонных пазов:

а – дисковые трехсторонние фрезы; б – дисковые пазовые или концевые фрезы; г – концевые фрезы; Dr – направление вращения фрезы

Точность при фрезеровании пазов имеет немаловажное значение – пазы являются важным соединительным элементом при различных способах крепления деталей в узлах машин и механизмов. Пазы-выемки могут иметь различную форму (плоскую, фасонную, сквозную, замкнутую, внутреннюю и др.), а также в сечении представлять собой:

- прямоугольник;

- сегмент;

- «ласточкин хвост»;

- Т-образную геометрическую фигуру и др.

Вертикальные фрезерные станки относятся к категории универсальных, обладающих широкими возможностями обработки поверхностей плоской и фасонной формы. Замкнутые пазы на станках этого типа обрабатываются с применением концевых фрез с цилиндрическим или коническим хвостовиком, в зависимости от патрона станка. На заготовке выполняется разметка будущего паза, после этого ее закрепляют в тисках, установленных на столе станка. Диаметр фрезы не должен превышать ширину паза. Параметры резания обеспечиваются за счет продольного и вертикального перемещения стола станка, на котором установлена обрабатываемая деталь. Обработка паза по длине происходит при продольном движении стола. Обеспечение заданной чистоты поверхности боковых сторон выемки-паза происходит в несколько проходов фрезы.

Наиболее простая форма пазов – сквозная прямоугольная. Для их обработки лучше использовать дисковые пазовые и трехсторонние (рис. 1, а), а также концевые фрезы (рис. 1, б). Точность резания обеспечивается за счет правильного подбора ширины дисковой фрезы (диаметра концевой фрезы). Фрезерование проводится в несколько проходов, указанные параметры инструментов не должны превышать размеров паза. Следует учитывать, что для осуществления резания необходимо, чтобы винтовые канавки концевой фрезы имели направление, противоположное направлению ее вращения.

Криволинейные профили пазов обрабатывают за один проход фрезы, регулируя направление движения рабочего стола станка в соответствии с вырезаемым профилем. Для повышения точности обработки следует выбирать минимальную скорость подачи, работая при максимальной глубине посадки инструмента.

Пазы со специальным профилем «Т-образным» и «ласточкин хвост» обрабатываются на вертикальных и горизонтальных фрезерных станках. Для обработки применяют фасонные фрезы соответствующего профиля (Т-образные и угловые). Скорость подачи инструмента при этом невелика – не более 0,03 мм/зуб, при скорости резания от 20 до 25 м/мин. В первом случае для обработки достаточно трех проходов инструмента, во втором – двух.

Обработка канавок

Особую сложность представляют собой операции фрезерования угловых канавок при изготовлении режущего инструмента. В каждом отдельном случае – при расположении канавок в торце, на цилиндрической или конической части заготовок – следует выбирать специальную конфигурацию фрез (одно- или двухугловых).

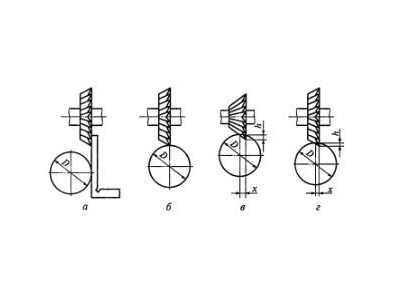

Перед фрезерованием канавок, расположенных на цилиндрической части заготовки с передним углом γ= 0°, положение одноугловой фрезы выставляют по угольнику (рис. 2, а). Вершины зубьев фрезы должны касаться наружной диаметральной поверхности заготовки. После этого вершины зубьев инструмента смещают в поперечном направлении на расстояние, равное половине диаметра заготовки. Можно предварительно отметить на торце заготовки эту линию, находящуюся на вертикальной плоскости, проходящей через центральную ось заготовки (рис. 2, б).

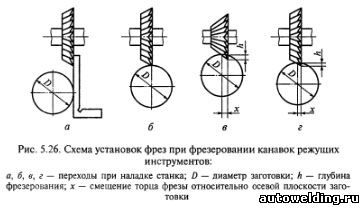

Рис. 2. Схема установок фрез при фрезеровании канавок режущих инструментов:

а, б, в, г – переходы при наладке станка; D – диаметр заготовки; h – глубина фрезерования; x – смещение торца фрезы относительно осевой плоскости заготовки

Если предстоит обработка угловых канавок с передним углом γ˃0, торец одноугловой фрезы располагают на удалении x от диаметральной плоскости (рис. 2, в). Искомое удаление определяется по формуле, где D – диаметр заготовки:

где D – диаметр заготовки

При обработке угловых канавок двухугловой фрезой, инструмент устанавливают по угольнику аналогично вышеизложенному, затем смещают вершины его зубьев на расстояние x (рис. 2, г), формула которого:

x = D/(2sin(γ+δ) - hsinδ/cosγ),

где D – диаметр заготовки, h - глубина канавки, δ – угол рабочей фрезы, γ – передний угол фрезы. Для нулевого значения γ формула выглядит:

Для осуществления обработки двухугловой фрезой используют закрепление заготовки:

- на оправке – в центрах станка, с использованием делительной головки;

- непосредственно в центрах станка, с использованием делительной головки.

Таким же образом, при помощи двухугловых фрез нарезаются канавки на конической поверхности заготовок. Для закрепления заготовок используют трехкулачковые патроны. Возможно также крепление заготовок, установленных в оправке, в делительной головке шпинделя станка, или в центрах делительной головки и задней бабки (если задана небольшая конусность).

Обработка шпоночных пазов

Для нарезки шпоночных пазов (сквозных, открытых, полузакрытых или закрытых) заготовки устанавливаются в призмах (в зависимости от длины детали выбираются одна или две призмы для крепления). В конструкции основания призмы предусмотрен специальный шип, который фиксирует призму в пазу стола станка (рис. 3). Форма пазов может быть различной, в соответствии с формой шпонок, в том числе:

- призматической;

- клиновой;

- сегментной и пр.

Рис. 3. Установка призмы на столе станка

Открытые пазы, расположенные по окружности, удобно нарезать с помощью дисковых фрез. Радиус дисковой фрезы подбирается в соответствии с радиусом вырезаемой канавки-паза.

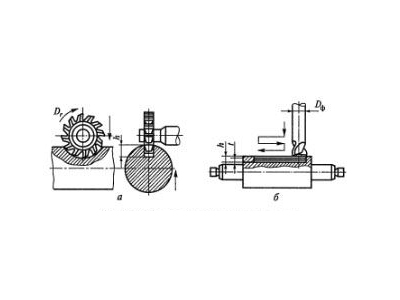

При расположении паза вдоль оси детали используют пазовые затылованные, концевые (шпоночные) фрезы. При необходимости нарезания сегментных пазов работы ведутся при помощи концевых и насадных фрез, с использованием вертикальных и горизонтальных фрезерных станков. Движение заготовки – продольное, фрезы – радиальное, по направлению к центру детали (рис. 4).

Рис. 4. Фрезерование шпоночных пазов:

а – дисковыми фрезами с вертикальным или поперечным движение подачи; б – шпоночными фрезами с маятниковым движением подачи; Dr – направление движения резания; h – глубина фрезерования; Da – диаметр концевой фрезы; t- припуск, снимаемый за один проход инструмента

Расстояние S, преодолеваемое шпоночной фрезой, должно быть не более чем 0,02-0,04 мм/зуб при скорости V не более 15-20 м/мин Для дисковых пазовых фрез, соответственно, 0,03-0,06 мм/зуб и 25-40 м/мин.

Точное фрезерование шпоночных пазов может быть получено с использованием шпоночно-фрезерных станков. Глубина фрезерования при обработке на таком специальном оборудовании составляет от 0,2 до 0,4 мм. Обработка паза ведется в два прохода при одинаковой глубине резания, в прямом и обратном направлении. Такой способ фрезерования получил название маятникового.

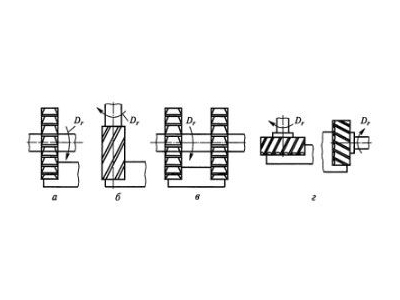

Как фрезеровать уступы

Формирование уступов на заготовках различных деталей может успешно выполняться на вертикальных и горизонтальных фрезерных станках. Технологической картой изготовления деталей могут быть предусмотрено использование различных видов фрез, в зависимости от требуемой формы и размеров детали, площади ее поверхности. При значительных размерах обрабатываемой поверхности предпочтение отдается торцовым фрезам (рис. 5, г). В остальных случаях применяют дисковые, а также концевые фрезы. Для одновременной обработки двух уступов на одной детали используют комплект из дисковых фрез, установленных на одной цилиндрической оправке (рис. 5, а-в).

Дисковую фрезу необходимо подбирать таким образом, чтобы ширина обрабатываемого уступа была меньше ширины фрезы на 5-6 мм, это облегчит обработку и обеспечит расчетную точность поверхности.

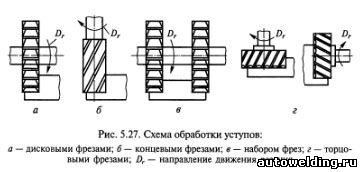

Рис. 5. Схема обработки уступов:

а – дисковыми фрезами; б – концевыми фрезами; в – набором фрез; г – торцовыми фрезами; Dr – направление движения резания

Дисковую фрезу с крупными (или нормальными) зубьями используют для фрезерования материалов, легко поддающихся обработке. В этом случае можно задавать большую глубину резания. Детали из труднообрабатываемых материалов фрезеруют с использованием инструмента с мелкими или нормальными зубьями.

В случаях, когда два уступа расположены на детали симметрично, их можно обработать поочередно, используя станки с двухпозиционными поворотными столами. Для этого, обработав первый уступ, стол разворачивают вместе с закрепленной на нем деталью на 180° и обрабатывают следующий уступ.

Отрезка заготовок. Нарезание глубоких пазов

Отрезку частей заготовок и нарезание глубоких пазов проводят с использованием отрезных (прорезных) фрез. При выполнении этих операций следует помнить, что выбор тонкой фрезы большого диаметра может привести к искривлению и нарушению формы отрезаемой заготовки. Это связано с уменьшенной жесткостью фрезы, поэтому при подборе отрезного (прорезного) инструмента следует отдавать предпочтение инструменту с минимально возможным диаметром. Учитывается при этом и скорость резания, различная для разрезания заготовок из различных материалов. Так, для резки стальных деталей скорость резания составляет от 24 до 60м/мин, для серого чугуна – от 12 до 65 м/мин, для ковкого чугуна – от 27 до 75 м/мин.

Крепят детали при разрезании, как правило, в тисках. Листовой металл разрезают с использованием подачи S от 0,01 до 0,08 мм/зуб. Материал фрезы – быстрорежущая сталь.

Технология фрезерования пазов, канавок, уступов, и разрезания заготовок фрезой

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерование пазов

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1. 2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей — Т-образных, типа «ласточкин хвост» — осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания — 20. 25 м/мин.

Особенности фрезерования шпоночных пазов

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543—71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи — только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2. 0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Для фрезерования шпоночных пазов рекомендуется применять шпоночные фрезы с S_= 0,02. 0,04 мм/зуб при скорости резания v = 15. 20 м/мин; дисковые пазовые фрезы с S_ = 0,03. 0,06 мм/зуб при скорости резания v = 25. 40 м/мин.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

где D — диаметр заготовки, мм; γ — передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем — сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) - hsinδ/cosγ).

При γ= 0° x = (D/2 - /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов — это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а — в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5. 6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01. 0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12. 65 м/мин; из ковкого чугуна — 27. 75 м/мин; из стали — 24. 60 м/мин.

Обработка Уступов И Пазов На Фрезерном Станке

Уступом называется углубление с края детали, открытое в поперечном сечении с двух сторон. Паз - углубление на поверхности детали, открытое в поперечном сечении с одной стороны. Пазы небольших размеров принято называть канавками.

В продольном направлении уступы, пазы и канавки бывают: открытые (рис. 1, а и б), закрытые (рис. 1, в и г) и полуоткрытые (рис. 1, д и е). Кроме того, пазы и канавки в поперечном сечении делятся на глухие (рис. 1, е) и сквозные (рис. 1, ж). У первых имеется дно, у вторых его нет.

Рис. 1. Разновидности уступов, пазов и канавок

Точность обработки уступов, пазов и канавок в общем случае определяется:

- точностью выполнения размеров;

- правильной геометрической формой;

- точностью расположения относительно других поверхностей детали;

- шероховатостью сторон.

Возможные погрешности не должны превышать допустимых отклонений, обусловленных техническими требованиями чертежа.

Фрезы для обработки уступов, пазов, канавок

Для обработки уступов, пазов, канавок предусмотрены дисковые и концевые фрезы. Дисковые пазовые фрезы изготавливаются цельными из быстрорежущих сталей с остроконечными (рис. 2, а) и затылованными зубьями (рис. 2, б). Они предназначены для фрезерования точных по ширине пазов и выпускаются в двух исполнениях:

- для пазов с точностью обработки по девятому квалитету H9 или десятому - 10;

- для шпоночных пазов с предельными отклонениями ширины по ПШ (посадка шпонок), которые маркируются на торце фрезы.

Рис. 2. Дисковые пазовые фрезы: а - фреза с остроконечными зубьями; б - фреза с затылованными зубьями

Для фрезерования уступов могут быть использованы дисковые двусторонние фрезы преимущественно сборной конструкции (рис. 3). По действующему стандарту такие фрезы выпускаются право- и леворежущими, что позволяет выполнять одновременную обработку двух уступов комплектом фрез, устанавливаемых на центровых оправках.

Более универсальными являются дисковые трехсторонние фрезы, которыми можно обрабатывать как уступы, так и пазы. Они бывают цельными из быстрорежущей стали либо сборными с ножами из быстрорежущей стали или оснащенными твердым сплавом.

Рис. 3. Фреза дисковая двусторонняя сборная со вставными ножами, оснащенными твердым сплавом

Цельные трехсторонние фрезы изготавливаются с прямыми (рис. 4, а) или с разнонаправленными зубьями (рис. 4, б), ширина которых, как и у пaзовых фрез, выполняется по десятому квалитету Н10 или по ПШ. Поэтому их можно применять для обработки точных по ширине пазов. Сборные трехсторонние фрезы (рис. 4, в и г) имеют невысокую точность по ширине и изготавливаются только с разнонаправленными зубьями.

Рис. 4. Фрезы дисковые трехсторонние

Уступы и пазы могут быть обработаны также концевыми фрезами из быстрорежущей стали (рис. 5, а), которые состоят из рабочей части 1, шейки 2 и хвостовика 3. Хвостовики выполняются цилиндрическими (для фрез диаметром до 20 мм) и коническими по системе инструментальных конусов Морзе. Стандартами предусмотрен выпуск таких фрез диаметром 3. 50 мм с нормальными и крупными зубьями, которые располагаются по окружности неравномерно с целью создания более спокойных условий резания.

Промышленностью также освоен выпуск концевых фрез, оснащенных винтовыми твердосплавными пластинами (рис. 5, б), с монолитной рабочей частью и коронками из твердого сплава, которые значительно повышают производительность фрезерования, особенно при обработке высокопрочных сталей и сплавов.

Для чернового фрезерования отливок, поковок с увеличенными припусками на обработку выпускаются обдирочные фрезы с затылованными зубьями (рис. 5, в) диаметром 25. 80 мм. На главных режущих кромках таких фрез в шахматном порядке выполнены стружкоразделительные канавки, благодаря чему фрезы способны срезать значительные слои металла за один проход, обладают более высокой стойкостью и виброустойчивостью по сравнению с обычными концевыми.

Рис. 5. Фрезы концевые

Выбор фрез для обработки уступов и пазов

Более высокая производительность обработки уступов и пазов на фрезерном станке обеспечивается применением дисковых фрез, которые по сравнению с концевыми имеют большее число зубьев, более прочны и жестки и в связи с этим способны работать с большей глубиной резания и подачей. Вместе с тем концевые фрезы незаменимы при обработке полуоткрытых и закрытых пазов и уступов, при работах на вертикально фрезерных станках, особенно при обработке крупногабаритных деталей, имеющих несколько уступов и пазов.

Точные пазы фрезеруют пазовыми и цельными трехсторонними фрезами, пазы невысокой точности - трехсторонними сборными и концевыми фрезами.

Трехсторонние и концевые фрезы после переточки по задним поверхностям зубьев теряют первоначальный размер. В связи с этим при отсутствии требуемого размера их выбирают несколько меньшими по ширине (на 1. 2 мм) и выполняют фрезерование пазов за два прохода - вначале по одной стороне, затем окончательно по второй.

Рис. 6. Схема для определения минимального диаметра дисковой фрезы

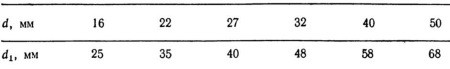

Диаметр дисковых фрез следует выбирать возможно меньшим, так как в этом случае уменьшается момент силы сопротивления резанию, фреза приобретает большую жесткость и виброустойчивость. Минимально возможный диаметр D дисковой фрезы можно определить по рис. 6 из равенства

где - глубина паза (уступа), мм; d1 - диаметр установочного кольца (см. таблицу на рис. 7), мм; 6. 8 - гарантированный зазор между установочным кольцом и заготовкой, мм.

Преобразуя равенство, получим

Если уступ обрабатывается концевой фрезой, ее диаметр можно определить в зависимости от ширины уступа В по формуле

Рис. 7. Диаметр установочных колец d1 в зависимости от размеров центровых оправок d

Особенности установки фрез на станке при фрезеровании уступов и пазов.

Установка на станке дисковых фрез принципиально не отличается от ранее рассмотренных правил установки цилиндрических фрез на центровых оправках. Особенностью в данном случае являются более высокие требования, предъявляемые к торцовому биению дисковых фрез при обработке пазов, которое не должно превышать 0,02. 0,03 мм.

Концевые фрезы с коническим хвостовиком устанавливаются в отверстие шпинделя при помощи переходных втулок и затягиваются через его сквозное отверстие шомполом.

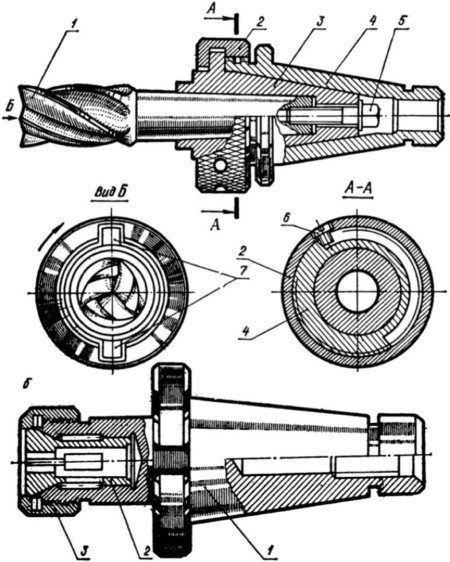

При необходимости частой смены концевых фрез с коническим хвостовиком целесообразно пользоваться быстросменным патроном (рис. 8, а), который состоит из корпуса 4, переходной втулки 3 и гайки 2. Установка фрезы 1 с помощью такого патрона осуществляется в следующем порядке. Корпус патрона с навернутой гайкой устанавливается в отверстие шпинделя и затягивается шомполом. Затем коническим хвостовиком фрезу вводят в отверстие переходной втулки и затягивают винтом 5. После этого втулку вставляют в отверстие корпуса патрона так, чтобы ее поводковые выступы 7 прошли через пазы гайки и вошли в такие же торцовые пазы корпуса. Закрепление втулки осуществляется затяжкой гайки накидным ключом. Винт 6 ограничивает поворот гайки и позволяет (при левом крайнем положении) быстро совмещать ее пазы с пазами корпуса. Патроны снабжаются сменными переходными втулками с коническими отверстиями Морзе различных номеров.

Концевые фрезы с цилиндрическими хвостовиками устанавливаются на станке при помощи цангового патрона, одна из конструкций которого приведена на рис. 8, б. В корпус 1 патрона вставляется сменная упругая цанга 2 совместно с фрезой. Закрепление фрезы производится завинчиванием гайки 3. При этом цанга, продвигаясь в отверстие корпуса, за счет конического сопряжения сжимается и прочно закрепляет фрезу.

Рис. 8. Патрон для концевых фрез: а - быстросменный; б - цанговый

Фрезерование паза – это операция представляющая собой выемку металла с детали ограниченной плоскими или фасонными поверхностями. В зависимости от формы пазы подразделяются на прямоугольные, «ласточкин хвост», Т-образные, фасонные, сквозные, открытые и др. Вырезание пазов является одной из основных операций в фрезеровании и ниже мы рассмотрим её особенности.

Особенности выбора и применения инструмента

При выборе фрез для нарезания пазов и канавок, а также в процессе их нарезки, необходимо придерживаться следующих рекомендаций:

- Для сквозных прямоугольных пазов желательно использовать дисковые трехсторонние, концевые или дисковые пазовые фрезы.

- Фрезерование точных размеров производится инструментом меньшего диаметра в несколько проходов.

- Работа с концевой фрезой требует правильного выбора направления вращения – взаимно противоположным относительно винтовых канавок инструмента.

- Для замкнутых пазов необходима концевая фреза с обработкой на вертикальном станке диаметром на 1-2 мм меньше чем требуемая ширина.

- Врезка замкнутого паза осуществляется путем продольного и поперечного перемещения стола. Далее, при продольном движении стола производится фрезерование на требуемую глубину и чистовые проходы по боковым сторонам.

- Фрезеровка криволинейных пазов осуществляется за один проход на полную глубину. В местах изменения направления ведётся обработка фрезой с минимальным вылетом и сниженной скоростью.

- Для специального Т-образного профиля необходимо три прохода фрезы с подачей не более 0,03 мм/зуб и скоростью реза 20-25 м/мин.

Фрезерование шпоночных пазов

Методика фрезерования шпоночного паза зависит от его типа – сквозного, открытого, закрытого или полузакрытого. Для фрезерования используются пазовые дисковые, шпоночные, пазовые затылованные или насадные фрезы. При нарезке открытых пазов с выходом по окружности, радиус которой равен радиусу фрезы, используется дисковый инструмент. Если выход канавки по окружности не допускается, то необходимы концевые или шпоночные фрезы. Для сегментных шпонок используются насадные или хвостовые фрезы при направлении подачи строго к центру вала.

При высоких требованиях к точности шпоночного паза используются шпоночно-фрезерные станки с маятниковой подачей инструмента. Особенностью данного способа металлообработки является поочередный заход инструмента с противоположных направлений – по 0,2 – 0,4 мм съёма за проход по всей длине сначала с одной, затем с другой стороны.

Для дисковых пазовых и шпоночных фрез рекомендуются следующие характеристики работы:

- Дисковые пазовые. Скорость реза от 25 до 40 м/мин, подача от 0,03 до 0,06 мм/зуб.

- Шпоночные. Скорость реза от 15 до 20 м/мин, подача от 0,02 до 0,04 мм/зуб.

Прорезание канавок производится аналогично фрезерованию пазов. Данная операция может производиться на торцовой, цилиндрической или конической части детали с помощью одно- или двухугловых фрез.

Особенности фрезерования закрытых пазов

Для нарезания данного типа пазов используется две схемы. В первом случае применяется ручная операция врезания инструмента на всю глубину уступа. Далее производится механическая подача в продольном направлении. Второй способ – это маятниковая подача. Производится ручное врезание на требуемую глубину и продольная подача, затем повторение цикла, но движение осуществляется в противоположную сторону. Данный способ применяется для фрез сечением более 14 мм.

Читайте также: