Фрезы для 3d обработки металла

Обновлено: 05.07.2024

Большая часть современных станков для гравировки и фрезерования, имеющих ЧПУ, комплектуется инструментальным порталом, в конструкции которого реализовано 3 степени свободы. Это обеспечивает возможность автоматически обрабатывать заготовки, внешняя поверхность которых имеет любую геометрию.

Оглавление

Именно благодаря подобным техническим возможностям фрезерные станки широко применяют при изготовлении объёмных изделий (панно, скульптуры, барельефы, иное).

Базовые требования, предъявляемые к инструменту, используемому при изготовлении продукции 3D

Оптимальным выбором считается фреза, имеющая лучшее соотношение таких показателей, как стоимость инструмента, качество обработки заготовки, скорость выполнения работ.

Соединить в одной фрезе лучшие показатели по всем упомянутым позициям, невозможно. Примеры:

- чем выше качество обработки, которое обеспечивает инструмент, тем дороже последний;

- в процессе работы фреза позволяет добиться надлежащего качества, однако только при работах на режимах, занимающих много времени (оптимальные скоростные режимы она не поддерживает);

- обработка выполняется в кратчайшие сроки, однако готовую заготовку требуется обязательно дорабатывать (чистовая обработка).

Поэтому заказчик самостоятельно определяет приоритет для каждой из трех позиций, исходя из которого подбирает фрезы с показателями, являющимися оптимальными для решения конкретной задачи.

Дальнейший материал рассматривается с учетом следующего допуска: используемый станок имеет управляющую программу, оптимизированную под решение необходимой производственной задачи:

- учитывающую потребное количество переходов при выполнении необходимых технологических операций, режимов обработки детали (с учётом типа применяемых фрез);

- позволяющую строить оптимизированный маршрут обработки.

На что следует обращать первоочередное внимание при выборе режущего инструмента

В первую очередь, следует учитывать тип заготовки, подлежащей обработке (твердость поверхности). Это прямо влияет на выбор инструмента: модели с вольфрамовыми, молибденовыми добавками (быстрорежущая сталь), либо твёрдосплавные версии. Важно понимать, что последние весьма дорогое удовольствие. К тому же они узко специализированные (адаптированы под конкретную задачу).

Следующим является ответ на вопрос, что именно предстоит делать этим инструментом:

- выполнять черновую обработку (иссекать поверхностные слои материала, осуществлять первичное формирование модели из заготовки, её раскрой или резку);

- фрезеровать канавки (пазы, впадины, бороздки, выемки);

- проводить высокоточную обработку краёв заготовки и её угловых частей;

- осуществлять чистовую отделку (оптимальным решением для этого является использование инструмента с алмазным напылением);

- создавать плоские и объёмные изображения.

Разновидности фрез, наиболее востребованных при осуществлении 3D обработки

Чаще всего, создавая 3D деталь, применяют режущий инструмент следующих типов:

Сферические прямые фрезы – это инструмент с полусферическим наконечником

Предназначен для выполнения чистовой обработки выпуклой поверхности любой конфигурации. Отсутствие спирали усложняет, при заточке, формирование переднего угла режущей кромки наконечника. Поэтому этот вариант применяется для обработки древесины.

Сферические спиральные – наконечник имеет аналогичную форму. по цилиндрической поверхности это фреза спирального типа

Поэтому передний угол подобной полусферы обеспечивает фрезерование не только древесины, но и металла.

Позволяют лучше, чем предыдущий вариант, обрабатывать глухие карманы, имеющие скругление донной части. Обеспечивает (с необходимой точностью) профильную обработку каннелюров, фасок, гребней, выкружки, галтелей.

Позволяет формировать профили различной сложности (плинтусы, карнизы, багеты, иное) по заложенной 3D модели (без применения профильного ножа).

Отличное решение для мелкосерийного производства.

Как правило, столярные мастерские обязательно приобретают сферические спиральные фрезы для объёмной обработки с диаметрами 8 мм, 6 мм, 3 мм.

При работах используются одно-, двухзаходные варианты исполнения. А также трёхзаходные, имеющие чистовой стружколом.

Сферические конусные

Позволяют сократить (без ущерба качеству) время чистовой обработки глухих карманов, имеющих наклонные стенки, за счёт увеличения скорости выполнения операции.

В связи с тем, что скорость резания, по длине такой фрезы, неравномерна (для труднообрабатываемых твёрдых материалов этот параметр критически важен при определении режима резания) инструмент востребован преимущественно в деревообработке.

Здесь он позволяет выполнять объёмную обработку глубоких, мелких рельефов, декора, резьбы, карнизов, иных профилей, имеющих сложное сечение (профильный нож не требуется).

Хорошее решение для производства фигурных элементов мебели.

Обеспечивает выборку на требуемую глубину за разовый проход, что ускоряет работы. Конусная форма обеспечивает стойкость фрезы к динамическим нагрузкам и вибрациям в процессе высокоскоростных режимов обработки.

При выполнении объёмного изделия применяют инструмент в одно- и двухзаходном варианте исполнения.

Прямые конусные – фактически, это острозаточенный гравёрный резец

Применяется для гравировальных работ на деревянных изделиях декоративного характера. Используют двухзаходные версии.Спиральные конусные

Обеспечивает надлежащее качество обработки глухих карманов, стенки которых имеют уклоны, а дно, сложную конфигурацию.

Имеет, как правило, плоский торец (это обусловлено наличием спирали по всему цилиндру, что влияет на фактическую толщину зуба).

Важно. При выборе подобной фрезы в каталоге, следует помнить, что указанный в нём диаметр приведен для плоской площадки на торцевой части инструмента, а не для места, где конусная часть переходит в цилиндрическую.

Конусные модели прекрасно подходят для выполнения высоких рельефов (сразу проводится чистовая обработка). Конусная форма обеспечивает инструменту значительную прочность при малых диаметрах кончика.

Финишную обработку можно проводить радиусными гравёрами (если речь идёт о мелких элементах выполняемого рельефа, либо о нанесении гравировки). Этот инструмент значительно дешевле (при сопоставимом качестве выполнения работ). Однако его использование требует большего внимания, так как последний отличается меньшим запасом прочности.

Фрезы фасонные

В данную группу сведены изделия, имеющие фигурные лезвия (V-образные, калевочные, галтельные, иные), что обеспечивает эффективную обработку фасонных поверхностей. Практически весь подобный инструмент имеет на режущих поверхностях специальные напайки. Это обеспечивает выполнение требуемой геометрии режущих кромок.

Конусные спиральные и прямые фрезы производители предлагают с шагом угла, равным 0.5°.

Прямые фрезы оптимальны, если требуется выполнять работу с незначительным погружением инструмента в тело заготовки. Проведение глубокой, продолжительной по времени фрезеровки приведёт к быстрому износу инструмента (причина, отсутствие качественного отвода стружки).

Фрезы спиральные греются при работе значительно меньше. Обладают большей эффективностью при продолжительных работах, предусматривающих высокие непрерывные нагрузки.

Какой инструмент является оптимальным, в каждом конкретном случае решает заказчик, учитывая особенности собственного производства, технические характеристики материала заготовки, сложности предстоящих работ.

Несмотря на значительный ассортимент рассматриваемой продукции, сложностей с подбором практически не возникает. В тех случаях, когда это происходит, можно получить развёрнутую бесплатную консультацию нашего менеджера.

Владельцы фрезерных станков WATTSAN могут использовать фрезы любой нужной модели, так как возможности данного оборудования позволяют комплектовать его любым существующим инструментом.

Фрезы для станков с ЧПУ

Фрезы для ЧПУ по дереву, пластику, металлу и др.

Выбор расходного инструмента для применения на фрезеровочном оборудовании современных модификаций основывается на технологических особенностях машин и свойствах предназначенного для работы материала. Оператор должен обладать достаточным профессионализмом, чтобы подобрать фрезы для ЧПУ с оптимальными техническими характеристиками для эффективного использования при выполнении конкретной операции и длительного срока надежной службы.

Станки с компьютеризированной системой управления требуют более тщательного выбора оснастки. Автоматические устройства действуют с высокой скоростью, которая может превышать 10 м в минуту. При обработке поверхностей из металла, синтетических и композитных материалов, древесины с различным коэффициентом твердости, применяются предлагаемые нашей компанией фрезы для станков с ЧПУ, имеющие разный угол затачивания режущей кромки Точный и качественный результат использования инструмента зависит:

- от прочности изделия, позволяющей переносить нагрузку под действием вертикального давления и боковых сил;

- расположения и геометрической формы ножевых лезвий;

- стойкости к износу, дающей возможность оснастке длительно сохранять остроту заточки;

- минимальной вибрации и биения в процессе работы.

Расходный инструмент для фрезерования отличается большим конструктивным разнообразием, но изготавливается только из специальных видов закаленной стали. Режущая часть детали напаивается на основание или крепится к хвостовику механическим способом. Для того чтобы выдержать интенсивную нагрузку при эксплуатации на станках с ЧПУ расходники оснащаются ножами из твердых металлических сплавов с мелкозернистой структурой или лезвиями из поликристаллического алмаза.

Особенности применения фрезеровочного инструмента

CNC фрезы являются средством для художественной гравировки орнаментов и формирования рельефов со сложной конфигурацией. На разных рабочих этапах профилирования поверхности используются определенные типы оснастки:

- Черновая. Снятие верхнего слоя, раскрой и формирование первичных контуров.

- Обработка углов и кромок деталей.

- Выборка различного вида углублений (канавок, пазов).

- Чистовая. Создание гладкой плоскости путем устранения шероховатостей и заусенец.

- Художественная обработка изделия.

Гарантией долговечности фрезеровочного инструмента является соблюдения правил перезатачивания ножей. Для восстановления остроты лезвия должно использоваться только специализированное оборудование, имеющее универсальные возможности или предназначенное для заточки лезвий определенного типа. Инструменты выпускают с разным количеством режущих кромок, позволяющих выполнять обработку с различным числом заходов.

Для профилирования заготовок с мягкой структурой больше подходят однозаходные виды фрезеровочной оснастки. Инструменты с двумя заходами применяются для работы с жесткими и многослойными материалами. Чистовая обработка плоскости многозаходными спиральными фрезами позволяет снимать большой слой с поверхности материала. Наличие зубцов и специальных канавок на рабочей части инструмента обеспечивает практически полное устранение измельченной образующейся стружки.

Виды расходного инструмента для оборудования с ЧПУ

В зависимости от качественных характеристик материала и типа обрабатываемых заготовок различают фрезы для ЧПУ по дереву, пластику и металлу, которые классифицируют на основании способа установки и принципа обработки. К наиболее часто используемым видам оснастки относятся следующие виды фрезеровочного инструмента:

- Спиральные. Имеют винтообразную форму лезвий. Необходимы для финишной доводки плоскости, раскроя, и изготовления глубоких пазов.

- Фасонные. Используются для изготовления прямолинейных или криволинейных профилей, закругления кромок, создания сложных выступов, углублений и четвертей.

- Фрезы концевые для ЧПУ. Имеют несколько ножевых лезвий. Применяются для разносторонних работ при профилировании поверхности и изготовлении уступов.

- Прямые. Используются при чистовой обработке кромочной и торцовой части элементов. Обеспечивают высокую точность значений прямого угла.

- Сферические. Служат для выполнения прямого или наклонного фрезерования при выполнении выемок или уступов закругленной формы.

- Компрессионные. Имеют разное направление наклона режущей кромки, исключающее риск повреждения поверхности и гарантирующее чистоту раскроя.

V-образная оснастка имеет узкую специализацию и используется при выборке углублений с треугольной формой дна. Фрезы для 3D обработки относятся к инструментам для сложного рельефного профилирования и создания декоративных узоров. Инструмент выполняет детализированную резьбу с тонким профилем при изготовлении трехмерных деталей. Особенное место в числе фрезеровочной оснастки для ЧПУ занимают граверы, которые применяются для контурной обрезки элементов и изготовления двухмерного или трехмерного художественного рельефа при работе с любыми видами материала.

Фрезы для ЧПУ

Фрезерование - одна из самых востребованных технологических операций на современном производстве. Станки с числовым программным управлением позволяют получать высокую точность и скорость обработки. Но для этого требуются высококачественные режущие инструменты.

Фрезы для ЧПУ станков применяются при обработке широкого спектра материалов – от древесины до стали. Соответственно, необходимо правильно подобрать инструмент и рабочий режим для каждого из них.

Мы предлагаем высококачественные ЧПУ-фрезы из Китая и Тайваня от наиболее популярных брендов, отличающихся стабильно высоким качеством и демократичной ценой.

Обрабатываемые материалы.

Фрезы для ЧПУ станков работают с тремя основными группами материалов:

- древесина и деревосодержащие материалы (МДФ, ДСП и др.);

- акрил, оргстекло, другие виды полимеров;

- цветные металлы и сплавы, сталь.

Под каждый материал требуется соответствующая по твердости фреза, а так же свои режимы резания. Например, сталь требует максимально высокой твердости материала режущего инструмента.

Геометрия фрез для ЧПУ фрезеровки.

Многообразие задач ЧПУ обработки определяет и геометрические особенности фрез. Гравировка, сверление, 3D фрезеровка, раскрой листовых материалов – все эти процессы требуют соответствующих инструментов. Кратко перечислим несколько геометрических свойств фрез:

- Спиральные или прямые ножи;

- Количество режущих граней (в основном от 1 до 4-х);

- Вывод стружки вверх/вниз (или компрессионный);

- Прямой, конический или фигурный профиль рабочей поверхности;

- Плоское или сферическое окончание.

Специалисты знают, что для высокой эффективности фрезерования и получения качественного результата геометрия фрезы играет важную роль.

Более эффективная фреза имеет большее количество режущих кромок - это позволяет увеличить скорость подачи станка, а значит и скорость обработки. Но одновременно это увеличивает и ее цену.

Основные характеристики фрез для ЧПУ.

Базовыми характеристиками при выборе фрез для ЧПУ станка являются:

- Рабочий диаметр (D).

- Диаметр хвостовика (S);

- Общая (L) и рабочая длина (l);

Иногда это еще и угол наклона ножа, радиус сферического окончания и т.д.

Материалы для изготовления фрез.

Для изготовления ЧПУ фрез используются высокотехнологичные твердые сплавы с добавлением хрома или карбида вольфрама. Свойства материала определяют не только длительность эксплуатации, но и возможность создания нужной геометрии режущих элементов. Для оптимизации затрат, каждая номенклатурная единица может предлагаться в нескольких исполнениях – от эконом-класса до премиального и пользователь может выбрать инструмент наиболее соответствующий решаемой задаче.

Например, китайская компания DJTOL использует индексное обозначение степени твердости выпускаемых инструментов.

N – серия фрез, изготавливаемых из твердого сплава, имеющего значение твердости 89HRС (испытание по шкале Роквелла). Это самая массовая, серия фрез, отлично подходящая для большинства задач обработки мягкой древесины, МДФ, ДСП и некоторых других материалов.

A – полупрофессиональная серия, обладающая увеличенным ресурсом, позволяющая работать с более твердыми материалами, в том числе с мягкими металлами. Твердость материала фрезы этой серии – 91HRA.

AA – профессиональная серия. Инструмент обладает твердостью 94HRA и обеспечивает длительную износостойкость при профессиональной работе с твердыми породами дерева, МДФ, акрилом, пластиками, оргстеклом, композитами, алюминием. Материал – немецкий мелкозернистый сплав K55UF, обладающий высокой прочностью на изгиб.

AAA - наиболее износостойкий материал – сплав TSF44, твердостью 93HRA. Позволяет обеспечить длительную эксплуатацию фрезы с увеличенными подачами и обрабатывать твердые материалы, в том числе, сталь.

Некоторые производители, например TIDEWAY (Тайвань), ограничиваются выпуском фрез премиального качества из содержащего хром твердого сплава Ceratizit KCR08. Фрезы из такого материала износостойки и универсальны по применению.

Секреты выбора фрез для 3D фрезеровки

Современные фрезерные станки с числовым программным управлением позволяют формировать в обрабатываемом материале рельефное трехмерное изображение высокой точности. Исходя из возможной погрешности оборудования в сотые доли миллиметра, большое значение приобретает корректный выбор режущего инструмента – фрезы. От этого зависит точность и качество выполнения работы.

Фрезеровка по 3D траекториям востребована при создании декоративных изделий, элементов отделки мебели и интерьеров, форм для художественного и технического литья, в моделировании.

Фрезы для 3D фрезеровки для станков с ЧПУ проводят финишную обработку заготовок с высокой точностью. Шаг подачи составляет доли миллиметра. После этого остается лишь провести несложную постобработку готового изделия шлифованием или полированием.

Поэтому для получения рельефа с высокой чистотой поверхности используют фрезы со сферическим окончанием (BallNose). Они позволяют получать плавное сопряжение криволинейных поверхностей.

Причем, для большей детализации, необходимо выбирать фрезу с малым радиусом скругления.

Поскольку тонкие фрезы не обладают достаточной прочностью и могут быстро выходить из строя, например, попав на уплотнение в дереве, специалисты рекомендуют применять V-образные спиральные фрезы с круглым окончанием. Такой инструмент имеет достаточно высокую прочность на изгиб и, одновременно, их рабочий диаметр может составлять величину менее миллиметра. Часто их применяют и для предварительной, черновой обработки. Это позволяет сэкономить время на замене фрезы и провести полную обработку, запустив выполнение совмещенной траектории.

Кроме того, такая геометрия позволяет создавать рельефы с достаточно большими перепадами по высоте.

К категории фрез для 3D обработки относятся фрезы с прямыми или спиральными ножами, с круглым окончанием и, как правило, двумя режущими кромками – это оптимально для выполнения большинства задач. Кроме того, все они имеют геометрию, выводящую стружку вверх.

При черновой 3D выборке на заготовке остаются скругленные бороздки – это связано с относительно большим шагом подачи и необходимым припуском. Чистовая обработка убирает все эти дефекты за счет малого шага, но требует длительного времени.

Часто в обработке рельефов появляется необходимость создать линейные наклонные поверхности с заданным углом. Опытный фрезеровщик предпочтет сделать это правильно подобранной V-образной (конической) фрезой, но не по 3D траектории, а выборкой по плоскости – это существенно сокращает время обработки, экономит электроэнергию и ресурс станка.

Необходимо так же сказать о том, что для различных по плотности и твердости материалов требуются соответствующие по твердости фрезы. Одно дело фрезеровать мягкое дерево – фреза может быть бюджетного класса, сделанная из наименее дорогого твердого сплава. А для пластиков и цветных металлов требуются совершенно другие инструменты, имеющие высокие значения твердости сплава, из которого их изготавливают. Это уже профессиональные инструменты другой ценовой группы.

Для увеличения срока службы, режущие инструменты покрывают микронным слоем нитрида титан-алюминия (AlTiN). Этот материал обладает высокой твердостью, что защищает инструмент от износа, а так же способствует уменьшению нагрева от трения.

Фрезы для 3d обработки металла

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

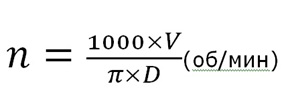

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) - путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

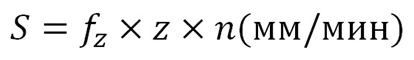

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz - подача на один зуб фрезы (мм)

z - количество зубьев фрезы

n - частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

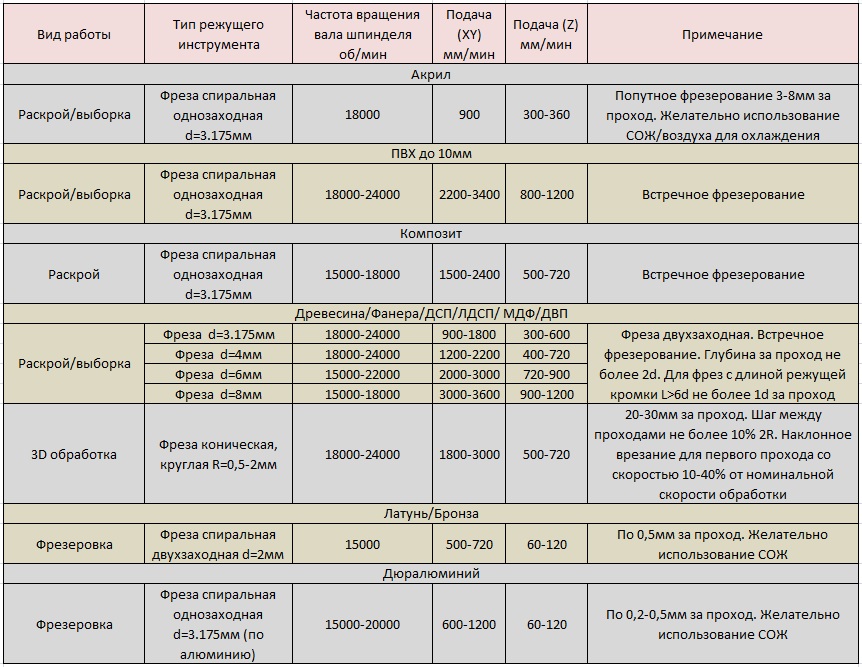

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Читайте также: