Фрезы с напайками по металлу

Обновлено: 19.05.2024

Зная всё о твёрдосплавных фрезах, можно исключить множество ошибок в организации производства. Существуют различные виды такого инструмента: по металлу и дереву, концевые и «кукуруза», отрезные с твёрдосплавными пластинами и другие типы. Помимо их заточки и требований ГОСТ, необходимо учесть особенности использования.

Описание и сферы применения

Твёрдосплавные фрезы могут пригодиться даже в самых сложных и тяжёлых случаях.

Обработка на высоких скоростях неизбежно приводит к сильному нагреву инструмента. Традиционные быстрорежущие сплавы в таких случаях резко теряют свои свойства.

Хорошая твёрдосплавная фреза может работать на скоростях в 5-10 раз больше, чем простое стальное изделие. Система отлично работает по металлу, даже если накалится до 700-800 градусов.

Немаловажно, что при этом обеспечивается ещё и очень высокая производительность. Срок службы весьма велик, даже при активном использовании. И наконец, такие модели отлично проявляют себя при работах с особо твёрдыми заготовками. Ни один быстрорежущий инструмент на такое заведомо не способен.

Но стоит отметить, что фреза из твёрдого сплава сильно страдает от вибраций и в зоне их воздействия может быстро выйти из строя; частично проблема решается за счёт напыления карбида титана и других веществ.

Такой инструмент может пригодиться:

- для чистовой обработки;

- для чистовых и получистовых манипуляций;

- под выборку;

- под раскрой;

- для контурной обработки различных изделий;

- для фрезерования металла и пластика на высоких скоростях;

- для обработки предварительно термообработанных материалов.

Твёрдосплавные фрезы с пластинами позволяют фрезеровать:

- пазы серьёзной глубины;

- полностью открытые пазы;

- уступы различной сложности.

Дисковые изделия такого рода могут быть отрегулированы по ширине.

Но закрытые пазы обрабатывать нельзя. Отвод стружки серьёзно затруднён.

Твёрдосплавные фрезы могут неплохо использоваться и по дереву. Обычно такие изделия имеют сборное исполнение; стандартная для иностранной продукции маркировка — HSS.

Разумеется, на инструмент из твёрдого сплава разработан специализированный ГОСТ 18372. Он действует с 1973 года, но в целом не потерял своей актуальности. По стандарту предусматривается использование как цельных конструкций, так и изделий со сборным хвостовиком. Различаются праворежущие и леворежущие фрезы такого рода; нормируются и линейные показатели, и общее число зубьев.

Обзор видов

Важную роль играет специфика материала. Есть три основные группы:

- вольфрам-кобальт;

- титан-вольфрам;

- вольфрам-титан-тантал.

Сплав вольфрама и кобальта всегда прочен. Однако всё же он имеет самую малую крепость среди всех твёрдосплавных вариантов. Стойкость к нагреву составляет всего лишь 800 градусов.

Чаще всего такие сплавы применяют в обработке хрупких металлов и ряда неметаллических веществ.

Сочетание титана и вольфрама прогревается как минимум до 1000 градусов без потери качества и имеет отличную прочность; его можно применять, чтобы быстро фрезеровать распространённые сорта чугуна и стали.

Есть и ещё более прочные сплавы. Объединение танталового, титанового и вольфрамового карбидов позволяет заметно сократить подверженность крошению. Восприимчивость к вибрациям тоже уменьшается. Подобные модели пригодны для черновых манипуляций:

- с отливками;

- поковками из стали;

- сплавами (в том числе сталями), которые трудно обработать другими методами.

Концевые твёрдосплавные фрезы обычно изготавливаются из сталей категории ВК. Строго нормируется не только степень износа зуба, но и значение конуса инструмента в целом (показатель конусности, как его часто называют в документации и в описаниях). Отвод стружки может иметь верхнее и нижнее направление — оба варианта соответствуют технической норме. Варьируется изначальная величина зуба.

Довольно широко применяется отрезная фреза 2х10х50 и других размеров. Она нужна, чтобы работать именно со сталями средней плотности и с чугунами. Допускается использование как на простом станочном оборудовании, так и на системах ЧПУ. С помощью подобных изделий можно:

- нарезать заготовки на части;

- дорабатывать их;

- прокладывать канавки.

Солидная часть ассортимента представлена всегда цельными (монолитными) фрезами. С их помощью обрабатываются заготовки из разнородных материалов и в самой разной геометрической конфигурации. Но и шпоночная разновидность тоже находит широкое применение. Основная сфера их использования — формирование различных технологических выемок. Можно добиться самых разных режимов резания без лишних проблем.

Шпоночные фрезы активно использует машиностроение во всех своих отраслях. Трудно назвать тот вид специализированной металлообработки, где без них можно обойтись. Но и производство бытовой аппаратуры, коммунальной техники тоже часто подразумевает использование шпоночных инструментов. Их, разумеется, применяют и в частных, домашних мастерских, а не только на крупных заводах.

Обычно частные заказчики выбирают недорогие изделия массового класса, которые служат недолго, но зато вполне доступны.

Корончатая группа инструментов также, безусловно, заслуживает внимания.

К сведению: в ряде источников их ещё называют кольцевыми фрезами.

Достаточно нескольких секунд, чтобы с их помощью получить в металлической заготовке отверстие существенного диаметра и притом большой глубины. Что немаловажно, многократно понижается расход энергии, что сразу положительно отразится на экономических показателях при работе.

Основные достоинства:

- прорез отверстия идёт точно по контуру, что и позволяет экономить драгоценную энергию;

- можно добиться отличной шероховатости внутреннего объёма в канале;

- пригодность для работы на токарном станке;

- высокая площадь соприкосновения с обрабатываемым материалом;

- отличный уровень производительности;

- повышенная точность манипуляций;

- сравнительно малая шумность;

- сочетаемость со многими другими инструментами в формате многоинструментальной обработки.

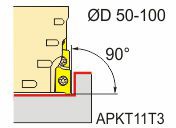

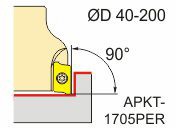

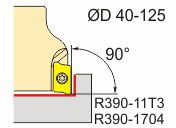

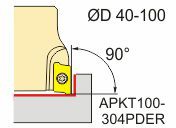

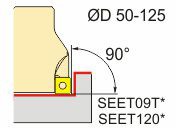

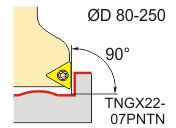

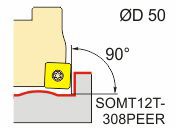

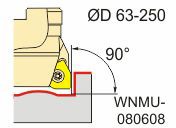

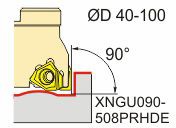

Довольно часто продаются фрезы с механическим креплением пластин из твёрдого сплава. Обычно они имеют кольцевое исполнение. Присоединение пластинки через намеченное отверстие производится как винтами, так и штифтами. Но могут встречаться и торцевые варианты инструмента. Весомая разница между ними часто заключается в количестве граней у используемых пластин; альтернативное название — фреза со вставляемыми ножами.

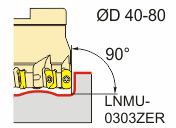

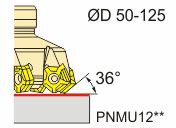

В завершение стоит рассмотреть конусные фрезы формата «кукуруза». Отличие от предыдущего варианта состоит в том, что рабочие пластины ставятся в несколько рядов. Разумеется, это позволяет обрабатывать материал сразу на существенную глубину.

Подобное решение становится идеальным для высокопроизводительных черновых проходов, минимизирующих потребность в чистовой обработке.

Корпусные «кукурузы» находят широкое применение в тяжёлых механических операциях для нужд:

- авиа и ракетостроения;

- судостроения;

- производства локомотивов и вагонов;

- получения штампов, пресс-форм.

Сравнение с другими типами

В промышленных работах твёрдые сплавы демонстрируют существенное отличие от других видов, в том числе от быстрорежущих марок. Разумеется, у тех есть свои области применения, но даже в специфических сферах «твёрдосплав» вполне выгоден. Карбид вольфрама, который настолько распространён, что уже стал неформальным синонимом термина «твёрдый сплав», позволяет:

- исключить налипание стружки в процессе работы;

- выполнять манипуляции достаточно точно;

- справляться с самыми грубыми и трудными материалами.

Но совсем вытеснить другие варианты твёрдосплавный инструмент вряд ли сумеет. Все его технологические преимущества изрядно обесцениваются высокой стоимостью. При диаметре 15 мм и выше быстрорежущие соединения оказываются экономически эффективнее.

Стоит отметить, что есть и другие примеры, когда твёрдый сплав проигрывает. Так, для ногтевого сервиса однозначно лучше керамическая фреза.

Особенности эксплуатации

Среди режимов резания очень большое значение имеет его скорость. Термопласты, а также различные виды древесины обрабатываются с темпом от 300 до 500 м за минуту. Для прочих материалов ситуация такая:

- бронза – 90-150;

- латунь – 130-320;

- поливинилхлорид – от 100 до 250;

- алюминиевые сплавы – от 200 до 450 м.

Но знать, как быстро работать — это ещё далеко не всё. Крайне нежелательно работать с максимально высокими темпами кручения инструмента и шпинделя (если только это не предписано напрямую технологией). Иначе гарантировать безопасность никак не получится.

Чтобы ослабить потерю 10-15% скорости от максимума, можно иногда ставить фрезу чуть большего по сравнению с расчётным диаметра. Но подобные эксперименты могут проводить лишь профессионалы, изучившие как следует использование конкретного инструмента и станочного парка.

Оптимальные значения подачи на каждый зуб нормируются производителем. Если вынужденно используется инструмент сомнительного происхождения, без документации, то лучше ограничиться значениями от 0,1 до 0,25 мм. В крайнем случае прямо по ходу прореза станет ясно, что нужно скорректировать настройки. Обязательно следует иметь в мастерской или при цехе станок для заточки твёрдосплавных фрез. На нём используют круги с алмазным напылением или на основе зелёного карбида кремния – все прочие варианты не справятся с такой задачей.

Вот ещё несколько рекомендаций:

- брать для мягких материалов инструмент с крупнозернистым составом;

- по возможности разделять операции черновой и чистовой проходки для лучшего контроля результата;

- выбор инструмента диктуется ещё и соображениями максимальной сохранности обрабатываемой поверхности;

- положительное направление спирали подходит лишь для заготовок с надёжной фиксацией;

- по возможности следует организовывать отвод тепла от применяемого инструмента;

- наиболее перспективной технологией охлаждения является так называемый промышленный туман.

Подробнее о других видах твердосплавных фрез вы сможете узнать из видео ниже.

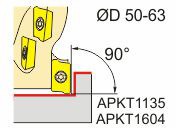

Торцевые насадные фрезы

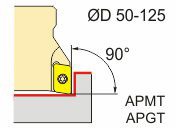

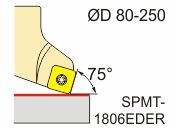

AF01

AF02

AF06

EF06

F36-PNMU

IE11-90

IE21-90

IE31-90

IE51-90

IE81-90

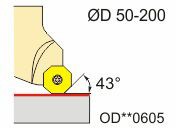

IF11-43

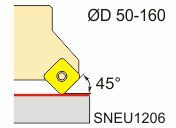

IF11-45

IF22-45

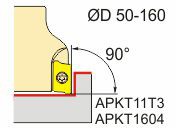

IH21-90

IH31-90

IK21-13

MEA190

MEB190

MEC190

MHB190

MFA143

MFB245

PE05

PE09

PE11

PE12

PE13

PF01

PF02

PF05

PF06

_i_15ci-63.jpg)

YGF90

Дисковые отрезные фрезы по металлу

Компания «ПРАКТИКА» поставляет дисковые фрезы по металлу на выгодных розничных и оптовых условиях. Такой инструмент производится из быстрорежущей стали, в которой содержится до 5 % кобальта или молибдена. Фрезы применяются для распила металлов, прорезания в заготовках канавок различных размеров. В зависимости от модели инструмент используется для обработки сталей разных марок (углеродистых, нержавеющих, легированных и т. д.), алюминиевых, никельсодержащих и других сплавов, драгоценных и прочих металлов. Соответственно, сфера применения дисковых фрез включает в себя не только строительство и тяжелую промышленность, но и ювелирные, мебельные мастерские, все остальные предприятия, на которых существует техническая необходимость в качественной металлообработке.

Дисковые фрезы Julia HSS – Dmo5 (M2 – W.Nr. 1.3343)

Цены на дисковые отрезные фрезы указаны в у.е. в т.ч. НДС 18%. 1 у.е. = 1 € по курсу ЦБ РФ

Преимущества использования предлагаемых дисковых фрез

Точность реза. Предлагаемые нами дисковые фрезы по металлу обеспечивают точный рез по указанным контурам, которые могут быть прямыми, косыми, фигурными. При этом получаются ровные кромки, не нуждающиеся в дополнительной обработке.

Производительность. Использование отрезных фрез по металлу в станках соответствующей модели обеспечивает высокую скорость обработки. Это позволяет повысить производительность работы вашего предприятия, снизить эксплуатационные расходы.

Экономичность. При резке посредством дисковых фрез образуется относительно немного стружки, что снижает расход обрабатываемого материала. Экономичность также достигается за счет сравнительно низкого энергопотребления и повышения производительности. В комплексе это позволит обеспечить низкую себестоимость готовой продукции.

Высокий ресурс. Мы поставляем дисковые фрезы, изготовленные из материалов, которые обладают стойкостью к абразивному, тепловому износу. Такой инструмент служит длительное время даже при распиле металлов, трудно поддающихся обработке.

Почему стоит купить отрезную фрезу по металлу у нас

Адекватные цены. Мы предлагаем приемлемую стоимость при гарантированном качестве продукции. Вы можете сэкономить, воспользовавшись возможностью оптового заказа. При необходимости компания «ПРАКТИКА» готова предоставить услугу рассрочки платежа.

Широкий ассортимент. Мы предлагаем дисковые фрезы для автоматических, ручных, полуавтоматических станков различных модификаций. Варьируется и допустимая толщина заготовок, их твердость, вязкость. Спектр обрабатываемых материалов включает в себя традиционные строительные (алюминий, сталь и т. п.) и драгоценные металлы, цветные сплавы различного состава и типа.

Подтвержденное качество. Весь инструмент поставляется компанией «ПРАКТИКА» с заводской гарантией. Мы предлагаем дисковые фрезы по металлу, соответствующие профильным стандартам (DIN изделий указаны в каталоге). Перед поступлением в продажу инструмент подвергается проверке нашими специалистами, что позволяет нам быть на 100 % уверенными в его качестве, наличии заявленных характеристик.

Чтобы недорого купить качественные дисковые фрезы по металлу, обратитесь в компанию «ПРАКТИКА». Для этого свяжитесь с нашими менеджерами по одному из контактных телефонных номеров, отправьте заявку на e-mail либо воспользуйтесь опцией «Заказать звонок».

Дисковые отрезные фрезы

ПРАКТИКА осуществляет продажу дисковых фрез в Москве и с доставкой в любой регион РФ. В нашем каталоге представлен профессиональный итальянский инструмент Julia. Широкий ассортимент позволяет подобрать отрезные фрезы для производств различной специализации и размеров, а доступные цены – купить инструмент с максимальной экономией.

Конструктивные особенности фрезы дисковой отрезной

Фреза дисковая – отрезная представляет собой многолезвийный режущий инструмент, изготовленный в форме тела вращения и имеющий фрезерованные зубья. В продаже есть множество разновидностей такого инструмента: цилиндрические, алмазные, торцевые, червячные, концевые и др. Режущие элементы изготавливаются из твердосплавных материалов, алмазов, быстрорежущей стали, либо металлокерамики. Кроме этого, дисковые фрезы классифицируются по конструкции, типу зубьев. Различают следующие типы:

- цельные – такие фрезы изготовлены из одного материала;

- сварные – хвостовик и режущая часть произведены из разных материалов;

- напайные – режущие элементы припаяны к основной части;

- сборные – их части соединены стандартными крепежами (болтами, гайками) и состоят из различных материалов.

В отдельную категорию выделяют фрезерные головки, которые представляют собой твердосплавные фрезы, оснащенные сменными ножами.

Как выбрать дисковую фрезу – (фрезу отрезную)

Геометрические параметры. К данной группе критериев выбора дисковой фрезы относятся ее наружный диаметр, осевое и радиальное биение, максимальная конусность, размеры ступицы. Инструмент подбирается с учетом типа оборудования, на которое он будет установлен, и требований к геометрии формируемых пазов или канавок.

Материал изготовления. Данный параметр во многом определяет прочностные характеристики отрезной фрезы, ее устойчивость к износу. Наиболее часто для производства таких инструментов применяются быстрорежущие стали Dmo5, K110, S390, K190-PM и других марок.

Наше предложение

Обратившись в компанию «ПРАКТИКА», Вы получаете следующие выгоды:

- надежный высококачественный инструмент, соответствующий всем профильным требованиям, что обеспечивает его долговечность и надежность;

- оперативные поставки дисковых фрез и другого инструмента, что позволит минимизировать простой мастерской или предприятия;

- широкий выбор разнопланового режущего инструмента, расходных материалов, благодаря чему Вы сможете заказать все необходимые товары для металлообработки в одном месте, экономя собственное время;

- консультационная помощь с выбором инструмента, особенностями его эксплуатации на различных видах металлообрабатывающего оборудования.

Чтобы купить дисковые отрезные фрезы, обратитесь в компанию «ПРАКТИКА» любым из контактных способов либо оформите заказ через наш онлайн-каталог.

Видео о дисковых фрезах

Дисковые отрезные фрезы JULIA (Италия). 12-07-2017

Виды твердосплавных пластин для фрез и их применение

Знание видов твердосплавных пластин для фрез очень важно при организации любого фрезерного производства, как дома, так и в больших масштабах. Придется разбираться со сменными трехсторонними пластинами для фрез по дереву и напайной разновидностью, с другими видами, с требованиями ГОСТ. Еще стоит разобраться, чем их рассверлить и какие другие тонкости использования могут быть.

Описание

На мировом и отечественном рынке твердосплавные пластины для фрез представлены в очень широком ассортименте. Специфический химический состав таких инструментов придает им необыкновенную прочность. Эти изделия успешно обрабатывают в короткий срок даже жаропрочные марки металла, подвергшиеся дополнительной закалке. Применение твердосплавной пластины:

- позволяет отказаться от перенастройки станка;

- гарантирует обработку поверхности безукоризненно прочной кромкой;

- поддерживает наиболее рациональный с технической точки зрения режим дробления стружки на заготовках;

- позволяет добиться максимально долгой службы самих обрабатывающих деталей, а затем и обработанных заготовок;

- одинаково подходит для самых разных металлов, безотносительно их механических и химических свойств.

Сменные твердосплавные пластины для фрезерного производства могут иметь:

- квадратное;

- одностороннее и двустороннее;

- круглое;

- ромбическое и всякое другое исполнение — вариантов, удовлетворяющих конкретные технические потребности, очень много.

Пластины из твердых сплавов полезны, когда идет высокоточная обработка заготовок. Их используют не только при сверлильной обработке, но и при протачивании, зенкеровке, фрезеровании и других операциях.

Такие приспособления позволяют существенно улучшить экономические показатели производства, что очень важно не только для коммерческих фирм, но и для мелких домашних мастерских — везде нужно «считать копейку».

Действующий в отношении таких изделий ГОСТ 19086, несмотря на принятие в далеком уже 1980 году, вполне актуален. Стандарт описывает такие нюансы, как:

- используемый для производства материал;

- виды обработки режущих кромок по запросу потребителей;

- величина округляющего радиуса на этих кромках;

- величина фаски;

- наибольшие отклонения по разным размерным показателям;

- задние углы;

- отклонения от плоскостных качеств;

- степень крошения по режущей кромке и некоторые другие характеристики.

Конструктивное исполнение пластины определяется методом ее фиксации и тем, какова геометрическая конфигурация резца. Болтовое соединение подразумевает всегда наличие особого отверстия. Геометрия приспособления обязательно соответствует типу инструмента. Число граней влияет на то, насколько долго можно будет пользоваться пластинкой. Изготовление твердосплавных пластин производится за счет прессовой и термической обработки.

В качестве основы для них выступают карбид вольфрама, карбид титана и другие подобные вещества. Их специально преобразуют в порошкообразную форму. Твердость пластин вполне соответствует уровню их износостойкости. Технология гарантирует:

- сохранение основных параметров даже при нагреве до 1150 градусов;

- возможность подбора наиболее подходящего для конкретного резца изделия;

- минимальные расходы при замене пластинки (по сравнению с заменой резца);

- ускоренный процесс смены;

- оптимальную надежность даже при самой интенсивной работе;

- унификацию стандартных размеров и характеристик пластин.

Разновидности

Разумеется, твердосплавные пластины для фрез могут применяться не только по металлу, но и по дереву, точнее — по твердым породам дерева. Такое применение наиболее эффективно, если правильно подобран сам инструмент. Как правило, работать «металлическим» приспособлением по деревянной заготовке (и наоборот) совершенно непрактично и даже порой опасно.

С точки зрения технологов и инженеров, ключевой признак изделия — метод его фиксации. В этом отношении все пластинки делятся на напайную и крепимую механически разновидности. Первый метод дает возможность переворачивать изношенные фрагменты или применять одноразовые части с многими гранями. Второй — гарантирует быструю замену и многоразовое применение изделий.

Довольно важную роль играет и применяемый сплав. Так, пластина для черновой обработки обычно получается на основе стали ВК8. А вот применение Т15К6 позволяет эффективно производить чистовые либо получистовые манипуляции.

По геометрии пластины делят на:

- круглые;

- трехсторонние;

- параллелограммовидные;

- ромбовидные;

- в форме квадрата;

- пятигранники.

И тип вещества, и геометрия, и размер — все принципиально важно. Еще стоит учесть совпадение геометрических параметров оснастки и резца либо иного инструмента. Другой значимый аспект — свойства обрабатываемого материала. Пластина из механически стойкого сплава идеально пригодна для манипуляций на высоких скоростях при мощной нагрузке.

А вот термостойкие приспособления более пригодны, когда нужно снять за раз большой слой металла.

Важно не только как следует выбрать твердосплавную пластину, но и правильно применять ее. Так, конструкции на базе кобальта и вольфрама целесообразно брать для прореза веществ, дающих так называемую стружку надлома. В этот разряд входят:

- сплавы на базе меди;

- сплавы на базе алюминия;

- различные сорта чугуна;

- пластмасса.

Если обрабатываемый материал дает сливную стружку, то нужно применять пластины из смеси вольфрама, титана и кобальта. Они обеспечивают высокую скорость прореза. Если нужна максимально высокая твердость, то берут изделия из смеси тантала, вольфрама, кобальта и титана. Вдобавок такие модели имеют превосходные усталостные параметры при приложении знакопеременной нагрузки. Не менее 60% пластин из твердых сплавов вставляются в инструмент путем пайки.

Это всего лишь самый простой и доступный путь. Но придется тогда контролировать множество факторов, влияющих на качество пайки прямо или косвенно.

Особое внимание стоит обращать на:

- вид флюса;

- вид припоя;

- то, из чего делается державка;

- очистку поверхности;

- степень нагрева;

- способ отвода тепла.

Поскольку у пластины и державки существенно отличается коэффициент линейного расширения, пайка неизбежно приводит к образованию остаточных напряжений. Дальше они могут спровоцировать растрескивание поверхности. Для паяльных процедур преимущественно берут медные припои и только в самых ответственных случаях прибегают к использованию серебряных реактивов. Смачивание флюсами поверхностей строго обязательно.

Без этого нельзя гарантировать жесткий стык пластины с державкой.

Если предстоит интенсивная нагрузка циклического типа, вместо пайки правильнее применять вакуумно-диффузионную сварку. В этом случае крепление производится за счет проникновения атомов в смежные фрагменты. В последнее время все чаще крепят пластины с помощью клея. Подобный способ почти исключает возникновение внутренних напряжений, и подготавливаемый резец будет служить дольше. Дополнительно повысить прочность помогает добавление асбеста и иных наполнителей; клеевое соединение гарантирует отличную чистовую и получистовую обработку по чугуну и сплавам цветных металлов.

Рассверлить пластину не так-то и просто. Для этого используют электроэрозионное и подобное оборудование. Иногда применяют алмаз и эльбор. Но проще всего вовсе отказаться от такой идеи и заказать готовые фильеры. Тем более что даже эрозионная техника порой пасует.

Читайте также: