Гальваническая покраска металлических изделий

Обновлено: 18.05.2024

Причин, по которым требуется покраска металлических изделий, достаточно много. Это и придание им привлекательного внешнего вида, и защита поверхностей от коррозии, и продление срока эксплуатации. То есть трудозатраты (если сравнивать с процессом изготовления вещи) не такие и большие, а положительных моментов более чем достаточно.

С другой стороны, произвести покраску правильно тоже не так просто, как может показаться на первый взгляд. Во-первых, нужно выбрать наиболее подходящую краску. Во-вторых, решить, какой именно технологией воспользоваться. Причем в каждом случае имеются свои нюансы. О них мы сегодня и поговорим.

7 лучших красок для работы с металлом

На выбор состава, особенно если покраска металлических изделий осуществляется своими руками, влияет то, где впоследствии будет эксплуатироваться изделие, а также для чего оно предназначено. Только так выбранный состав будет оптимально подходить под конкретную поверхность.

Сегодня покупателю представлен огромный ассортимент подобной продукции, однако самыми популярными считаются следующие варианты:

В качестве основного компонента в данном случае используются силиконовые смолы, которые дополняются отвердителями и другими веществами. Такие составы являются токсичными, поэтому их рекомендуется использовать только для наружных работ, к примеру, для покраски домов. Минусом в данном случае является еще и то, что из-за состава подобная краска плохо распределяется по поверхности металла. Однако это вовсе не мешает ей обеспечить надежную защиту от коррозии на продолжительное время.

Не стоит забывать о том, что эпоксидные краски являются токсичными, поэтому не стоит использовать их внутри помещения.

В основе данного продукта находятся полимеры. В отличие от предыдущей краски, эта не является токсичной. Поэтому допускается использовать ее для покраски металлических поверхностей внутри помещений (офиса, квартиры и т. д.). Наносится она без особых проблем, однако перед этим необходимо подготовить плоскость. Акриловая краска является универсальной, значит, ее можно использовать для покраски большого количества различных поверхностей, в том числе и металлических.

Данный вариант можно считать классическим, поскольку этот состав может быть использован как для внешней покраски, так и для внутренней. Делается продукт на основе органических веществ. Прежде чем наносить его на поверхность, последнюю следует прогрунтовать. Несмотря на то, что краску можно использовать внутри помещения, запах у нее достаточно едкий и неприятный, поэтому должно быть обеспечено хорошее проветривание комнаты.

Данная продукция используется для покраски как внутри помещения, так и снаружи. При этом никакой предварительной обработки поверхности не требуется, состав наносится легко.

Это идеальный вариант для покраски стен домов и крыш. Химический состав краски обеспечивает надежную защиту поверхности от снега и дождя.

Используются как для внутренней покраски, так и для внешней. Представляют собой двух- и однокомпонентные составы. Полиуретановая краска обеспечивает защиту чугуна, стали, меди и алюминия от коррозии. Плюсом является то, что при окрашивании вертикальных поверхностей не образуется потеков. Кроме того, состав отлично переносит отрицательные температуры, поэтому обработку можно проводить в условиях от -60 °С до +80 °С. Несомненным преимуществом также является стойкость к химии и высокая прочность на разрыв.

Данная продукция отличается долговечностью и большим ассортиментом цветов. Состав, во-первых, стойко переносит резкие перепады температуры, ультрафиолет и осадки, а во-вторых, обеспечивает хорошую защиту металлической поверхности от коррозии. Использовать эту краску в помещении не рекомендуется, поскольку она обладает довольно резким запахом. Стоит заметить, что термостойкие виды способны выдерживать температуру до +350 °С.

Специализированные краски для покрытия изделий из металла

Все краски, о которых шла речь ранее, применяются исключительно для покраски стандартных металлических поверхностей. Когда же необходимо увеличить долговечность или надежность обработанного участка, используются специализированные составы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Если необходимо покрасить металлическую поверхность, на которой присутствует ржавчина, то делается смесь из эпоксидной основы с добавлением химикатов. Ее наносят непосредственно на пораженные участки, благодаря чему образуется защитный слой. Именно он защищает поверхность от появления ржавчины и разрушения.

Рекомендуем статьи по металлообработке

Предотвратить коррозию поможет специальный материал, в основе которого находятся вещества, защищающие от влаги, а также предотвращающие образование ржавчины. Благодаря таким составам, обработанные участки не портятся довольно длительное время.

Для нанесения декоративного покрытия, напоминающего удар молотка, используются молотковые смеси, в состав которых входят акриловая, алкидная и эпоксидная краска. Часто их используют для наружных работ, поскольку они отлично противостоят погодным условиям.

Хорошим вариантом является грунт-акрил, который соединил в себе все преимущества антикоррозийных красок и грунтовки. Как правило, он используется для покраски металлических изделий на открытом воздухе.

Придать изделию большую прочность и износоустойчивость поможет кузнечный состав, изготовленный из различных полимеров.

Есть также нитрокраска, которая используется исключительно на открытом воздухе, поскольку является одной из самых токсичных. Ее производством занимаются только специализированные предприятия.

11 преимуществ порошковой краски

Порошковой краске стоит уделить особое внимание, поскольку она является единственной в своем роде. В ней нет летучих, вредных для здоровья веществ, которыми человек мог бы отравиться во время обработки. Подобным не могут похвастаться многие составы, которые содержат компоненты, не позволяющие красить в закрытом помещении длительное время. Однако это далеко не единственный плюс порошковой покраски металлических изделий. Кроме того:

- Она обеспечивает высокую защиту от коррозии.

- Позволяет получить не только декоративное покрытие, но и защитить от воздействия негативных факторов окружающей среды.

- Не требует грунтовки поверхности, что экономит время на покраску.

- Обеспечивает защиту поверхности от бензиновых и химических загрязнений, а также ультрафиолетовых лучей.

- Стоит дешевле других видов покраски.

- Поверхность приобретает электроизоляционные свойства, что делает ее более безопасной для человека (исключается поражение электрическим током), так как на нее не распространяется электрическое поле.

- Абразивная краска не стирается, поскольку она не подвержена воздействию внешних физических факторов.

- Поверхность, покрытая порошковой краской, способна выдержать любые температуры, а также резкий ее перепад.

- Обрабатываются даже углы и кромки, что важно при покраске мелких металлических изделий. Обычной краской при помощи валика или кисточки сделать это бывает проблематично.

- Благодаря простоте и быстроте нанесения можно обрабатывать гораздо больше изделий и поверхностей.

- Главный плюс порошковой краски состоит в том, что даже если ее нанести в один слой, она будет выглядеть гораздо лучше, чем двойное окрашивание масляным составом.

3 этапа покраски металлического изделия

Прежде чем красить металлическую поверхность, ее нужно очистить и подготовить. Если изделие использовалось и на нем есть старая краска, нагар или грязь, то все это надо удалить. Кроме того, поверхность следует обязательно обезжирить и высушить.

Далее наносится защитный слой, поскольку в большинстве случаев одной краски бывает недостаточно для того, чтобы защитить металл от воздействия окружающей среды и появления коррозии. Для этого используется грунтовка, шпатлевка или эмаль в зависимости от поверхности. К примеру, для черных металлов больше подходят алкидные эмали или специальные масла, для цветных – лаки и грунтовки.

На следующем этапе осуществляется непосредственно покраска. Чтобы результат продержался дольше, наносится 2-3 слоя, причем каждый последующий – только после полного высыхания предыдущего. В конце поверхность полируется при помощи мелкой наждачной бумаги (если вид краски позволяет и это необходимо).

Основные технологии покраски металлических изделий

Если поверхность обработки небольшая и работа, к примеру, ведется дома, можно воспользоваться ручным способом покраски металлических изделий. Для этого применяются валики, кисти, тампоны и аэрозольные баллончики. Стоит заметить, что ручной способ покраски используется и в некоторых отраслях машиностроения, например, при применении высокотоксичных материалов с содержанием соединений меди, свинцового сурика и т. д.

Металлические поверхности принято красить следующими способами:

С помощью малярной кисти. Как правило, такой способ больше походит при необходимости обработки небольшого участка ровной металлической поверхности. Его плюсом является экономичность, а вот минусом – большая трудоемкость и низкая производительность.

Покраска валиком является достаточно эффективной, если планируется обработать большие металлические изделия, обладающие ровной поверхностью.

Как правило, данный способ используют, когда необходимо получить однослойное и грунтовочное покрытие на предметах разной сложности. Покраска осуществляется путем смачивания поверхности жидким лакокрасочным материалом с последующим его удержанием в тонком слое за счет адгезии и вязкости материала. Если говорить о преимуществах данного метода, то они заключаются, во-первых, в простоте использования оборудования, а во-вторых, в отличном качестве получаемого покрытия. Минус – большой расход краски и неравномерная толщина покрытия.

Данный метод считается одним из самых распространенных – около 70 % всех производимых лакокрасочных материалов наносится именно так. Во время пневматического распыления происходит дробление красящего состава струей сжатого воздуха, в результате чего образуется аэрозоль. Взвесь, соприкасаясь с металлической поверхностью, коагулирует, и на металл оседает слой лакокрасочного состава. Этот способ может быть использован для нанесения лака, грунтовки, эмали (быстросохнущие – не исключение). Кроме того, пневматическое распыление возможно на слой краски с «отлипом», а также на недосушенную грунтовку.

Если говорить о недостатках данного метода окрашивания, то к ним относят образование тумана, что приводит, во-первых, к ухудшению санитарно-гигиенических условий труда, а также расход до 25–55 % лакокрасочного материала. Кроме того, чтобы состав довести до необходимой степени вязкости, используется большое количество растворителей.

- Метод безвоздушного распыления.

В данном случае распыление лакокрасочного материала осуществляется под действием высокого гидравлического давления, которое создается насосом во внутренней полости прибора и вытесняет состав через сопло. Когда скорость на выходе становится больше критической для определенной вязкости, входящие в состав легколетучие компоненты начинают испаряться, в результате чего объем материала увеличивается и происходит диспергирование.

Во время данного метода покраски металлических изделий не происходит туманообразования. Благодаря более высокой вязкости составов, расход растворителей и лакокрасочных материалов сокращается на 20 %. Что касается недостатков безвоздушного распыления, то его довольно сложно использовать для окрашивания предметов, обладающих сложной конфигурацией.

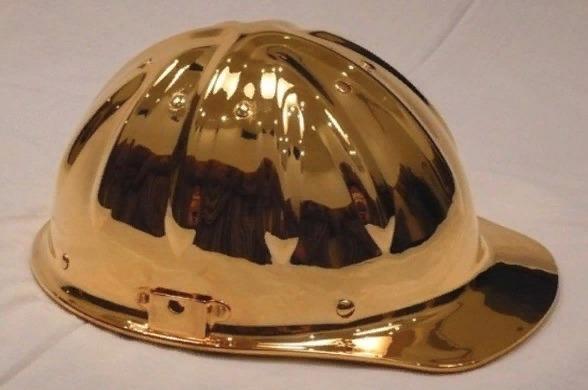

На металлическую поверхность посредством электролита наносится тонкая пленка того же материала. Во время обработки изделия молекулы наносимого металла переносятся на верхний слой поверхности с помощью токопроводящего раствора и проникают в него. Другими словами верхний слой одного металла проникает в другой.

Гальваническая покраска металлических изделий позволяет сделать их более прочными, износостойкими и устойчивыми к коррозии. Кроме того, поверхность выглядит более красиво. Если говорить о недостатках, то существуют металлы, соединить которые друг с другом нельзя.

- Метод электростатического распыления.

Два электрода (один – окрашиваемый предмет, другой – коронирующий электрод) находятся под напряжением и на некотором расстоянии друг от друга. Между ними возникает электрическое поле высокого напряжения, в которое вводят распыленный лакокрасочный состав. Его частицы, заряжаясь от кромки электрода или ионизированного воздуха, двигаются по силовым линиям электрического поля и осаждаются на заземленном предмете, в результате чего образуется равномерное покрытие на поверхности обрабатываемого изделия.

Главным недостатком данного метода является то, что использовать для покраски можно только те лакокрасочные составы, которые имеют определенные эклектические характеристики.

Все методы покраски, которые были описаны выше, используются только в отношении жидких лакокрасочных материалов. Что касается порошковых красок, то их нанесение основывается на способности преобразовываться в аэрозоль, который осаждается на детали в результате электризации содержащихся в нем частиц, контакта с нагретой поверхностью или липкой подложкой, а также конденсации на холодной плоскости.

Стоит обработка порошковыми красками несколько дороже (в 1,5–2 раза), чем обычными составами, а объясняется это жесткими технологическими требованиями и использованием дорогого оборудования. Однако высокое качество получаемых монолитных полимерных покрытий делает данный способ покраски не менее востребованным, чем традиционные, а в некоторых случаях он даже вытесняет последние.

Порошковая покраска металлических изделий

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Описание процесса

Гальваническое цинкование выполняется методом электролиза с расходуемым анодом. В роли катода, как и во всей гальванике металлов, выступает обрабатываемое изделие, а в качестве анода используют пластины чистого цинка, размещаемые по ванне так, чтобы обеспечить равномерность потока анионов к покрываемой поверхности. Основными реагентами в составе электролита в общем случае являются сернокислый и хлористый цинк, а также фторборат цинка. Для улучшения параметров гальванического цинкования в раствор также вводят соли натрия, калия и алюминия. Скорость осаждения и максимальная толщина слоя цинка регулируется плотностью тока, которая зависит от состава гальванического раствора и его температуры.

В процессе гальванизации происходит электрохимическое растворение цинка в объеме электролита и перемещение его на катод (покрываемое изделие). Поэтому анодные пластины должны периодически контролироваться на истощение, а при необходимости очищаться от окислов солей.

Способы цинкования металлов

Кроме основанного на электролизе гальванического цинкования, существует еще несколько технологических методов нанесения цинковых покрытий. Каждый из них решает особые производственные задачи, а в совокупности они дополняют друг друга и охватывают весь спектр вариантов защиты изделий с помощью цинковых покрытий. Далее вкратце описываются главные разновидности цинкования, применяемые в современных промышленных производствах.

Горячее. При использовании этой технологии нанесение цинка на поверхность изделия проводится путем погружения его в расплавленный металл. Таким способом можно получить самые толстые защитные слои. По сравнению с гальваническим горячее цинкование является более затратным, но обеспечивает самую высокую скорость нанесения цинкового покрытия.

Холодное. Холодным цинкованием в обиходе называют покрытие металлических изделий и больших металлоконструкций с помощью кистей и пульверизаторов композитами, содержащими не менее 80% цинка (в сухой пленке). Это самая простая по нанесению технология цинкования, но она менее долговечна, чем горячая и гальваническая.

Газотермическое. При газотермическом цинковании защитный слой на поверхность детали наносится распыленной струей расплавленного цинка. Для этого используют цинковую проволоку, которая вместе с потоком воздуха автоматически поступает в пистолет, где под воздействием электрической дуги и горящего газа плавится и превращается в воздушный поток, насыщенный капельками металла. Таким методом наносят покрытия на объемные металлоконструкции (опоры линий электропередач, емкости нефтехранилищ и т. п.). К его достоинствам относят самую большую толщину напыляемого слоя, а к недостаткам — большой расход цинка, около трети которого теряется при распылении.

Термодиффузионное. Для цинкования этим методом применяют вращающиеся барабанные печи, в которые загружают обрабатываемые детали и специальные порошки, содержащие цинк и вспомогательные компоненты. При вращении в течение нескольких часов при температуре 350÷450 °C происходит диффузионное насыщение поверхностных слоев железа атомами цинка, в результате чего образуется устойчивое защитное покрытие.

Используемые материалы и оборудование

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Промывка, аналогичная п. 3.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

В цехе оборудование гальванических линий цинкования располагается линейно, повторяя порядок описанного выше техпроцесса (см. рис. ниже). Для перемещения изделий между участками обработки используются мостовые или консольные краны с дистанционным управлением.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Применяемые электролиты

При гальваническом цинковании состав и температура электролита при заданной плотности тока напрямую влияют на скорость осаждения и структуру цинкового покрытия. Кроме того, отдельные виды электролитных растворов могут содержать в своем составе блескообразующие и окрашивающие добавки, используемые в декоративных целях. Для гальванического цинкования применяют основные группы электролитов, каждая из которых имеет множество рецептурных разновидностей:

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Дефекты гальваники

Причины отклонений качества покрытий при гальваническом цинковании можно свести в три основные группы: недостатки в подготовке деталей, нарушения в рецептуре электролита и несоблюдение параметров гальванического процесса. Помимо этого на качество цинкования влияет конфигурация и пространственная ориентация детали в электролите, а также размещение и состояние плоскостей основных и вспомогательных анодов.

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Неоднородность внешнего вида. При нарушении пропорции основных реагентов электролита и накоплении в гальванической ванне солей железа цинковая поверхность может приобретать неравномерный вид, причем как по окраске, так и по шероховатости. Другими причинами такого отклонения от нормы может быть слишком низкая температура раствора и слабое перемешивание.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Химические и механические способы золочения металла

Гальваническое покрытие золотом металлических предметов: способы и технологии. Металлы и сплавы, поддающиеся золочению. Приготовление электролита для самостоятельного золочения в домашних условиях.

Золочение металла – популярная процедура, позволяющая придать различным изделиям свойства, которыми обладает благородный металл. Нанесение покрытия «под золото» позволяет получить отличную вещь при значительно меньших затратах, чем при покупке настоящего украшения. Кроме того, технология гальванического покрытия золотом исключает окисление металлов, поверхностный слой не боится влаги, не вступает в реакцию с химически активными веществами. Позолота также позволяет улучшить качество припоя, что важно при изготовлении микросхем.

Какие металлы и сплавы поддаются золочению

Золочение металлических поверхностей используется в различных областях, но наиболее часто:

- в промышленности для создания технических покрытий, устойчивых к химическому воздействию;

- в ювелирном деле, при декорировании поверхностей из черных и цветных металлов, нержавеющей стали.

Нанесение гальванического покрытия применяется для создания бижутерии. Для изготовления позолоченных изделий вещи из дешевых металлов покрываются тонким слоем золота. Такие «предметы роскоши» продаются по доступной цене, но смотрятся на уровне настоящих золотых. Технология гальванического золочения используется для браслетов, цепочек, колье, очков. Изделия выглядят изысканно и респектабельно.

Не менее распространена гальваническая обработка и более ценных металлов, например, золочение серебра или платины. Покрытая специальным составом бижутерия не приводит к появлению аллергии и раздражения кожи. Но такие изделия часто могут стоить на уровне высокопробных серебряных предметов.

Для придания требуемых свойств отдельным участкам поверхностей предметы либо украшения могут подвергаться гальваническому золочению частично. В ювелирном деле так создают уникальные вещи.

Гальваническому золочению можно подвергнуть любой предмет, повысив тем самым его свойства. К примеру, сусальное золото напыляется на купола храмов, применяется в иных декоративных целях.

Методы и способы золочения металла

Качество и внешний вид покрытия зависят от используемой технологии. Наиболее распространены следующие методы нанесения золота:

- механический;

- химическое золочение с использованием активных веществ;

- гальваническое золочение.

Для каждого способа используются различные химреактивы и инструмент.

Химический метод

Химическое золочение – это нанесение на подлежащую обработке вещь хлорида золота. Для создания реагента необходимо последовательно выполнить такие действия:

- Металл расковывается на маленькие кусочки.

- Элементы помещаются в заранее сделанную смесь. Реагент изготавливается на основе соединения соляной (30 г) и азотной (10 г) кислот.

- На каждый грамм напыления должно расходоваться порядка 10 мл реагента. Потому необходимо заранее приготовить нужное количество раствора.

С кислотами в быту следует обращаться осторожно, не допуская их контакта с кожей рук и слизистыми оболочками.

Смешивание ингредиентов осуществляется в фарфоровой колбе, растворение при этом может растянуться на трое суток. По завершении подготовки благородного металла он выпаривается при 80 °C до образования жидкого раствора. Для получения гомогенного состава требуемой консистенции в процессе выпаривания раствор нужно периодически взбалтывать стеклянной мешалкой.

Непосредственно для процесса подготавливается:

- отфильтрованная вода, подогретая до 60 °C;

- золотая хлорная соль – 15 г;

- натрия хлорид либо карбонат калия – 65 г.

Предметы обрабатываются после заранее выполненной подготовки. Для удаления жира рекомендуется протирание 20%-м едким натром, затем – промывка в 25%-м содовом растворе.

Предмет помещается в сделанную смесь, и спустя определенное время (в соответствии с родом металла) поверхность превращается в позолоченную. После естественной просушки предмет протирается мягкой сухой тряпицей. Поверхность до появления блеска отполировывается шерстяным лоскутком.

Механические методы золочения

Золочение придает изделию определенные свойства, делающие его эстетически привлекательным и стойким к влиянию окружающей среды.

Обработка механическим способом выполняется нечасто, потому как добиться получения однородного поверхностного слоя нелегко. Данная технология отличается такими особенностями:

- Необходимо применение особой пасты, изготавливающейся в специальной лаборатории или самостоятельно. Для различных изделий ингредиенты пасты могут значительно отличаться.

- Нанесенное механическим методом в бытовых условиях покрытие в отличие от гальванического обладает малой толщиной. Потому такие изделия не смогут долго прослужить.

- Наиболее распространены растворы на основе винного камня, желтой соли кровяной.

- Для образования однородного состава кашеобразной формы, втираемого в поверхность изделия шерстяным лоскутом, вещество тщательно перемешивается.

- Перед нанесением позолоты требуется обезжирить поверхность.

- Нанесение пасты выполняется одним слоем с равномерным распределением золотой смеси. При втирании необходимо исключить контакт вещества с кожей рук.

Механическое золочение в отличие от гальванического – процесс сложный, применяемый в бытовых условиях лишь для отдельных частей предметов. Другие способы предусматривают полное погружение подлежащей обработке детали в специальный раствор.

Гальваническое золочение металлов

Покрытие позолотой достаточной толщины и качества получается при использовании особой технологии, предусматривающей опускание вещи в электролитический состав. Гальванический метод предназначен для обработки изделий практически любых размеров, по сути представляет собой один из видов электрохимических реакций.

Необходимо учесть, что состав гальванического раствора влияет на приобретаемый поверхностью оттенок.

На дому электролитический раствор для создания гальванической позолоты изготавливается в такой последовательности:

- в отфильтрованную воду объемом 0,7 л вносится 60 г фосфорнокислого натра;

- для растворения 2,5 г хлорного золота добавляется 0,15 л воды;

- в 150 мл жидкости растворяются 1 г цианида калия и 10 г сернистокислого натрия.

При золочении гальваническим методом с ингредиентами, применяемыми для изготовления смеси, нужно обращаться осторожно, не допуская их пролива, попадания на кожный покров, глаза, слизистые.

Гальванический способ подразумевает нагревание раствора до 60 °C. Для электролитического истощения и запуска реакций устанавливается анод, сокращающий продолжительность работы и повышающий эффективность гальванического метода.

Позолота вещей в этих растворах гальваническим методом занимает порядка 15 часов, на поверхности образуется матовая золотая пленка.

Приготовление состава для золочения в домашних условиях

Раствор для самостоятельного химического либо гальванического золочения следует готовить с особой внимательностью. Это обусловлено тем, что при смешивании используемые вещества вступают в реакцию, приводящую к образованию небезопасных для здоровья испарений.

При изготовлении раствора для золочения требуется применение таких ингредиентов:

- хлорного золота;

- соли поваренной;

- цианида калия;

- очищенной воды;

- соды.

Такой раствор предназначен преимущественного для обработки черных металлов. Для серебряных поверхностей требуется изготовление смеси для золочения в домашних условиях с иными ингредиентами:

- золота хлорного;

- калия карбоната;

- соли пищевой;

- желтой кровяной соли.

Подлежащая гальванической отделке вещь заранее прокаливается. Поверхность сперва протравливается жидкой серной кислотой, позже – азотной. Далее серная, азотная и соляная кислоты сливаются в единую смесь, играющую роль электролита, в образованный состав на мгновение опускается предмет.

После воздействия смеси кислот предмет омывается водой и ненадолго помещается в ртуть. Далее вновь осуществляется опускание в воду, в ней вещь выдерживается в течение 30 секунд.

Затем вещь помещается в состав для гальванического золочения, выдерживается необходимое время и промывается водой. Сушка осуществляется на древесных опилках.

А вы пробовали выполнять золочение металлических предметов в домашних условиях? Какой метод вы использовали: гальванический, механический либо химический? Поделитесь, пожалуйста, полученным опытом в комментариях.

Окраска металлических изделий

Окраска металлических поверхностей является необходимым этапом, даже в том случае, если конструкция сделана из нержавеющей стали. Дело в том, что существует несколько видов коррозии, и если изделие используется в агрессивной среде, то без защитного покрытия никак не обойтись.

Есть много вариантов и способов окраски, все зависит не только от вида самого металла, но и от условий эксплуатации изделия и окружающей среды. В нашей статье мы расскажем, как производится окраска, какие действия необходимо предпринять до начала процесса и каких ошибок следует избегать.

Задачи окрашивания металлических изделий

Ржавчина является главной проблемой, с которой приходится сталкиваться в процессе использования предметов из металла. Коррозия может появиться по всей поверхности изделия либо поразить только отдельные участки. Выделяют разные виды коррозии: химическая, электрохимическая, газовая, пр., причем роль основных агрессивных сред здесь играют атмосферный воздух, вода, газы, химические вещества.

От ржавчины страдают любые металлы и сплавы, разница лишь в степени воздействия на материал. Допустим, низкоуглеродистая сталь корродирует со скоростью 0,05–0,1 мм/год, а оцинкованная – в десять раз медленнее.

Для защиты металла применяют электрохимические методы, меняют свойства коррозионной среды, осуществляют легирование металлов. Либо можно изолировать материал от контактов с внешней средой. В таком случае прибегают к окраске металлических изделий, нанося лакокрасочные, металлические, полимерные и иные разновидности покрытий.

Выбор краски в зависимости от задач

При подборе определенного состава для обработки изделия нужно понимать, что краска будет по-своему взаимодействовать с разными поверхностями. Специалисты рекомендуют предварительно ознакомиться с особенностями металлических объектов, которые планируется частично либо полностью защитить от ржавчины.

Черные металлы чаще всего покрывают красками на масляной основе. Отдельное внимание стоит уделить способу нанесения красящего вещества – его распределяют по поверхности изделия кистью или валиком быстрыми резкими движениями. Несоблюдение технологии чревато преждевременным окислением металла, из-за чего покрытие ляжет неравномерно. Кроме того, окисление приводит к утрате металлической поверхностью некоторых значимых эксплуатационных характеристик. Снижается прочность, сокращается продолжительность службы материала, стойкость к внешним воздействиям.

Предметы из оцинкованной стали могут отлично служить без дополнительной защиты. Дело в том, что соединение цинка, которым покрывают основу из черных металлов, характеризуется отличной износостойкостью, устойчивостью к влиянию окружающей среды. Поэтому для окраски подобных металлических изделий выбирают эмалевые смеси на алкидной основе.

Цветные металлы покрывают эпоксидными или полиуретановыми составами, а также хороший эффект дает порошковая окраска металлических изделий.

Не стоит наносить краски на масляной основе на оцинкованные металлические предметы, поскольку их молекулярная структура не позволяет добиться сцепления с подобными сплавами во время обработки.

Подготовительный этап окраски металлических изделий

- Очистить окрашиваемый предмет от пыли и грязи, остатков старого декоративного слоя. Даже если вы будете использовать ту же краску, что и в предыдущий раз, при защите изделий из металла лучше избегать наложения слоев.

- Обезжирить, так как данная процедура позволяет повысить степень адгезии. Если работы ведутся в уличных условиях, важно защитить поверхность от грязи. Первую смывку делают растворителем либо уайт-спиритом – средство наносят на всю площадь, уделяя наибольшее внимание труднодоступным зонам. Далее предмет моют теплым мыльным раствором, ополаскивают чистой водой, чтобы удалить остатки мыла, сушат. В результате должна получиться чистая и сухая поверхность.

- Провести шпаклевание, если присутствуют заметные дефекты, такие как трещины, углубления. Перед этим необходимо покрыть антикоррозийным составом все зоны, которые подлежат подобной обработке. Шпатлевку наносят выборочно, только на проблемные зоны, тщательно распределяя и разравнивая. После высыхания поверхность шлифуют, чтобы добиться эффекта единой плоскости.

- Удалить ржавчину, при наличии очагов сильной коррозии используют преобразователь. Перед его нанесением с поверхности убирают основные следы повреждения влагой. Благодаря наличию фосфорной кислоты в данном составе запускается реакция, позволяющая сформировать защитную пленку.

- Удалить небольшие повреждения при помощи шлифовки, зачистки. Стоит оговориться, что не все металлы грунтуют, кроме того, нужно учитывать, чем будет проводиться окраска металлического изделия. Так, оцинкованные поверхности не подлежат грунтованию.

Когда все указанные шаги завершены и заготовка высохла, можно переходить к непосредственному нанесению краски.

7 способов окрашивания металлических изделий

Если нужно защитить от коррозии небольшой предмет и работы ведутся в домашних условиях, лучшим вариантом становится покраска вручную при помощи валиков, кистей, тампонов или аэрозольных баллончиков. Также данный способ применяется в ряде отраслей машиностроения, в том числе при работе с высокотоксичными материалами, в составе которых присутствуют соединения меди, свинцового сурика, пр.

Окраска металлических изделий осуществляется такими способами:

Здесь в ход идет малярная кисть. К данному методу прибегают для обработки небольших участков ровной поверхности. Главным его достоинством считается экономичность, но нужно быть готовым к тому, что способ достаточно трудоемкий и отличается низкой производительностью. Более эффективна покраска валиком, но она подходит только для работы с большими металлическими изделиями, состоящими из ровных поверхностей.

Этот метод позволяет получить однослойное и грунтовочное покрытие вне зависимости от сложности формы изделия. Поверхность смачивают жидким лакокрасочным материалом, после чего тот за счет адгезии и своей вязкости остается на предмете в виде тонкого слоя. Этот способ окраски металлических изделий предполагает несложное использование оборудования и обеспечивает покрытие прекрасного качества. Однако он не позволяет добиться одной толщины красочного слоя на всем предмете, кроме того, технология предполагает немалый расход краски.

Это один из наиболее распространенных способов обработки – таким образом наносится примерно 70 % всех производимых лакокрасочных материалов. Струя сжатого воздуха дробит красящий состав, формируя аэрозоль. Получившаяся взвесь соприкасается с изделием, коагулирует, на металле оседает слой краски. Данный принцип подходит для нанесения лака, грунтовки, эмали, в том числе быстросохнущей. Немаловажно, что допускается пневматическое распыление на слой краски с «отлипом» и на недосушенную грунтовку.

Правда, при такой обработке неизбежно образование тумана. В результате ухудшаются санитарно-гигиенические условия труда, значительно возрастает расход лакокрасочного материала – до 25–55 %. Помимо этого, приходится применять большое количество растворителей, чтобы получить необходимую вязкость состава.

При такой окраске металлических изделий краска распыляется при помощи высокого гидравлического давления. Последнее нагнетается насосом во внутренней полости устройства и вытесняет состав через сопло. Как только скорость на выходе превышает критический уровень для определенной вязкости, легколетучие компоненты начинают испаряться. Это приводит к тому, что объем материала увеличивается, происходит диспергирование.

Использование данной технологии не предполагает появления тумана. А за счет более высокой вязкости составов удается снизить расход растворителей и самой краски на 20 %. Однако и у этого метода есть свои минусы – он плохо подходит, если требуется обработать изделие сложной формы.

За счет электролита на металлический предмет наносится тонкая металлическая пленка. Молекулы металла-покрытия переносятся на верхний слой изделия при помощи токопроводящего раствора и проникают в обрабатываемую поверхность. Иначе говоря, один металл проникает в другой.

Окраска металлических изделий гальваническим способом повышает их прочность, стойкость к износу, ржавчине. Немаловажно, что защищенная таким образом поверхность хорошо смотрится. Правда, есть металлы, которые невозможно соединить между собой.

Используются два электрода, где в роли первого выступает сам металлический предмет, а в роли второго – коронирующий электрод. Они находятся под напряжением на некотором расстоянии друг от друга. Между электродами образуется электрическое поле высокого напряжения, куда вводят распыленный лакокрасочный состав. Частицы краски заряжаются от кромки электрода либо ионизированного воздуха, двигаются по силовым линиям электрического поля и оседают на заземленном предмете. В итоге на металле остается равномерное покрытие.

Серьезным минусом этого способа окраски металлических изделий считается тот факт, что для него могут использоваться только составы с определенными эклектическими качествами.

Все описанные выше методы предполагают работу с жидкими лакокрасочными материалами. В основе использования порошковых красок лежит их способность преобразовываться в аэрозоль. Он оседает на изделии благодаря электризации содержащихся в нем частиц в результате контакта с нагретой поверхностью или липкой подложкой, конденсации на холодной плоскости.

Подобная обработка в 1,5–2 раза дороже, чем с применением обычных составов. Дело в том, что она связана с жесткими технологическими нормами и не может проводиться без дорогостоящего оборудования. Но метод не менее востребован, чем традиционные, а иногда даже превосходит их по частоте использования. Это связано с высоким качеством монолитного полимерного покрытия, формируемого при окраске металлических изделий.

Проблемы при окрашивании металлических изделий

Для получения хорошего результата при обработке металла должны применяться только краски высокого качества. Также важен опыт специалиста.

Обычно при эксплуатации окрашенной металлической поверхности проявляются такие дефекты:

- Пыль и мусорные частицы на поверхности.

Мусор и пыль могут появиться просто из-за недостаточной чистоты в процессе обработки изделия либо при продолжительной сушке ряда типов краски. Если в помещении грязно, пыль испортит не до конца просохший лакокрасочный слой.

Этого можно избежать, если работать исключительно в чистых помещениях без дополнительного притока воздуха, который также может принести мелкие частица грязи.

- Сморщивание свежего красочного слоя.

Морщины, мелкие волны образуются при наложении слишком толстого слоя краски. Либо если решено провести окраску металлического изделия поверх старого покрытия низкого качества.

Важно зачистить поверхность предмета наждаком, нанести грунтовку и лишь после завершения подготовительных операций покрывать свежим составом. Если первый слой не успел полностью просохнуть, также присутствует вероятность появления морщинок.

Причиной появления пузырьков на свежеокрашенной поверхности или даже на старой краске является резкий перепад температуры. Избавиться от проблемы позволяет зачистка с последующим наложением нового слоя краски на пострадавшую область.

Кисть оставляет следы, если она была влажной во время работы либо краска оказалась недостаточно жидкой. Такие разводы говорят о низком качестве выполнения окраски металлических изделий. В норме допускается использование хороших новых либо полностью просушенных старых кистей.

Лучше отказаться от толстого слоя краски, заменив его парой тонких слоев. Не рекомендуется обрабатывать поверхность предмета из металла остатками старых составов – необходимо приобрести свежий аналог.

Некачественное нанесение покрытия приводит к тому, что оно начинает слоиться. Здесь поможет только зачистка поверхности металлической щеткой. Лучше всего подойдет проволочная щетка, после работы которой стоит дополнительно отшлифовать металл.

Подобные дефекты – это результат неравномерного сцепления состава с поверхностью предмета во время окраски металлических изделий. Всему виной может быть влажный валик, низкое качество краски, отсутствие грунтовки. Либо поверхность могла не успеть полностью высохнуть перед финальной обработкой.

Краска на металлической поверхности может приобрести желтоватый оттенок, если изделие сильно нагревается во время эксплуатации. Чаще всего такое случается с радиаторами отопления.

Чтобы подобного не произошло, необходимо отдать предпочтение высококачественной краске и избегать составов на алкидной основе.

Данная проблема появляется в помещениях с повышенной влажностью, где отсутствует дополнительная вентиляция. Для окраски металлических изделий, эксплуатируемых в подобных условиях, подойдут лишь масляные составы. Если речь идет о покраске стен, то последние важно время от времени мыть с антисептиками.

От качественной покраски предметов из металла зависит срок службы конструкции. При выборе одного из названных выше методов важно оценить дальнейшие условия использования изделия, рассчитать, в какую сумму обойдется обработка при помощи различных составов. После этого можно остановить выбор на материалах, которые покажут себя лучше всего в данной ситуации.

Применение качественных, грамотно подобранных покрытий – это гарантия сохранения отличного внешнего вида и большого срока службы конструкции.

Читайте также: