Газодинамическое напыление металла димет

Обновлено: 18.05.2024

Технология установок «Димет» позволяет наносить высококачественное металлическое покрытие практически на любые поверхности. Оборудование Обнинского центра порошкового напыления принесло разработчику мировую славу и в данный момент не имеет аналогов не только в России, но за рубежом (Германия, Япония, США). В чем секрет?

Купить аппарат газодинамического напыления «Димет» стоит уже потому, что принцип его работы основан на инновационной технологии напыления микрочастиц металлов с помощью сжатых газов под низким давлением (Low Pressure Cold Spray). Скорость газа в соплах уникальных агрегатов превышает звуковую, в результате чего микрочастицы порошка металла напыляются на поверхность обрабатываемого изделия под высоким давлением. Ударяясь о поверхность, они прочно привариваются к ней и образуют крепкий, долговечный и идеально ровный металлический слой.

Несколько рабочих режимов установок позволяют обрабатывать различные поверхности, наносить разные по химическому составу покрытия, регулировать степень пористости, толщину и плотность, а также предотвратить эрозию.

Обрабатываемые с помощью агрегатов поверхности различны: от современного пластика и традиционного металла до шпонированных и деревянных покрытий, хрупкой керамики и легкого акрила, включая каленое и триплексное стекло, акрил, пластик, хрусталь и керамику.

Цена оборудования для газодинамического напыления вполне доступна, если учесть, что с его помощью можно создавать следующие виды покрытий:

- Антикоррозионное;

- Герметичное с газонепроницаемыми качествами;

- Электропроводящее;

- Композитное (с примесью керамических частиц);

- Специальное (с определенными характеристиками).

Где применяется?

За счет небольших размеров установок «Димет» и отсутствия особых требований к условиям применения использовать аппарат можно практически повсеместно:

- на предприятиях самого разного формата: от микропроизводств до крупных промышленных цехов;

- в помещениях, под открытым небом, в полевых условиях.

Купить оборудование для газодинамического напыления металла «Димет» можно и с целью применения на нескольких объектах. Этому способствует мобильность и компактность установки, а также возможность создания одним агрегатом разных типов металлизации с различной плотностью и пористостью.

Оборудование для газодинамического напыления «Димет» целесообразно купить для выполнения следующих работ:

- Защита от коррозии;

- Подготовка изделия для пайки за счет нанесения дополнительного слоя металла;

- Герметизация емкостей для хранения, транспортировки, эксплуатации веществ в жидком и газообразном состоянии;

- Восстановление геометрии и объема деталей;

- Нанесение электропроводящих покрытий;

- Широкий перечень авторемонтных работ;

- Специальное применение (герметизация сварных швов в криогенной технике, покрытие инструмента для предотвращения искрения, восстановление деталей и узлов газоперекачивающих агрегатов, повышение теплоизлучения нержавейки, предотвращение схватывания резьбовых соединений, декорирование и дизайн).

На чем основана технология газодинамического напыления металлов?

Открытый еще в конце ХХ века газодинамический эффект получил широкое практическое применение только с появлением уникальной технологии газодинамического напыления металлов «Димет».

Технологически процесс нанесения металла с помощью установки «Димет» можно представить поэтапно:

- Нагревание смеси на основе сжатых газов, абсолютно безвредных и нетоксичных;

- Подача горячего сжатого газа в сопло установки;

- Образование здесь потока воздуха, движущегося по своей оси со сверхзвуковой скоростью;

- Равномерная дозированная подача частиц порошка наносимого металла (сплава) с одновременным ускорением работы оборудования;

- Узконаправленное напыление частиц металлического порошка и потока воздуха на локальный участок обрабатываемой поверхности.

С какими материалами работает оборудование «Димет»?

Установка одинаково качественно напыляет такие металлы, как свинец, олово, цинк, медь, никель, алюминий и их сплавы. Это недорогие материалы, что лишний раз подтверждает, что по цене газодинамическое напыление с помощью отечественной разработки более чем доступно.

Для использования в установке металлы и сплавы измельчают до порошкообразного состояния и добавляют частицы керамики. Частицы корунда – инертные частицы оксида алюминия – позволяют качественно очищать поверхности перед напылением. А также делают нанесенный слой:

- Однородным;

- Высокоадгезивным (от 30 до 100Мпа);

- Содержит не более 3% пор;

- Максимально плотным;

- Электропроводящим;

- Гладким;

- Пригодным для обработки любых механическим способом;

- Пригодным для высокотемпературной обработки;

- Подходящим для нанесения на любую поверхность;

- Нужной толщины.

Почему большинство отдает предпочтение газодинамическому напылению?

- Дешевизна. Цена на аппарат для напыления металла «Димет» - пожалуй, самая большая трата. Потому что расход и стоимость наносимых металлов (с учетом долговечности установки и количества рабочих циклов) минимальны.

- Удобство и практичность. Металлический слой наносится без ущерба для обрабатываемого изделия, которое практически не нагревается, не окисляется, не происходит выгорание легирующих сплавов и коробления.

- Полностью безвредно для человека и окружающей среды, так как в процессе эксплуатации не образует токсичных соединений.

- Не требует создания определенных условий для эксплуатации.

Эти преимущества делают агрегаты «Димет» удобными, практичными и очень эффективными в использовании.

E-mail: info@dymet.org; ООО " ПП Техинвест", ИНН 7404005960; ОГРН 1027400583210.

О технологии напыления металлов

Оригинальная технология напыления металлов на самые различные типы поверхностей, в первую очередь на металл, была открыта еще в конце ХХ века. в результате многоэтапных экспериментов ученые создали технологию мгновенного сцепления металлических микрочастиц с любой поверхностью. Естественно, такая сцепка осуществлялась лишь при наличии определенных условий, и в этот раз использовались уже не высокие температуры, а скорость звука, до которой разгонялись микрочастицы металла.

Эта методика получила официальное название — «газодинамическое напыление металлов», но применять ее на практике, в промышленно-производственных целях стало возможным спустя несколько лет, после того как была разработано, протестировано и подготовлено для дальнейшего выпуска на потоковой основе специальное оборудование.

«Димет»-оборудование: коротко о главном

Установки «Димет» были разработаны на научно-производственной базе центра порошкового напыления (в г. Обнинске). При создании вся техническая документация установок прошла тщательное тестирование на соответствие системе международных и европейских стандартов качества и экологической безопасности, а также прошла сертификацию по шкале ГОСТов РФ. Результатом такой комплексной проверки стала выдача сертификата соответствия. Регистрационные данные документа по оборудованию «Димет»: N РОСС RU.ТН02.Н00580.

Установка «Димет» является действительно революционной разработкой российских инженеров и технологов, поскольку до ее создания ни в одном промышленно-производственном комплексе мира не применялась уже открытая научным миром методика газодинамического напыления.

В чем заключается оригинальность и нестандартность «Димет»-технологии? Дело в том, что установка посредством использования сжатого воздуха может работать на ультразвуковой скорости. В качестве рабочего материала в установке используются наиболее популярные металлы, например свинец, цинк и олово, никель и медь и, естественно, алюминий, а также сплавы этих металлов. Готовое напыление наносится на любые типы поверхностей — от пластиковых современных материалов до металла, от натурального дерева и шпона до деликатной керамики и акрила.

Технология «Димет» и ее основные элементы

Краеугольным базисом технологии «Димет» является использование сжатых газов, которые, попадая в рабочее сопло «Димет»-установки, вырабатывают скорость звука. Также в сопло помещается порошковое вещество, которое под воздействием газа оборачивается на высочайших скоростях и вместе с воздушной струей наносится на обрабатываемую поверхность. Использование этого вещества — обязательное условие работы установки, поскольку, нагреваясь до температуры плавления и попадая на участок обрабатываемой детали, оно создает своеобразную клеящую основу, к которой, как к магниту, притягиваются микрочастицы металла. Застывая, вещество удерживает их на месте и обеспечивает идеально высокую адгезию нанесенного металлического напыления с рабочей плоскостью.

Как правило, в качестве порошкового материала используются чистые металлы или металлические сплавы, дополненные керамическими микрочастицами.

«Димет» может работать в двух режимах:

- стандартный рабочий график (установка оборачивается на минимальных скоростях);

- рабочий режим эрозии (устанавливается для реализации струйно-абразивного метода нанесения напыления).

Смена рабочего режима позволяет изменить степень пористости получаемого покрытия и его толщину.

Технология «Димет» и ее уникальность

Все газотермические способы и методики, используемые сегодня в отечественной промышленности для нанесения покрытий из металла на различные типы плоскостей, осуществляются только при наличии высоких температур. То есть необходимо, чтобы микрочастицы металла, формирующие покрытие, имели бы гораздо более высокую температуру, чем сама рабочая плоскость.

При использовании технологии «Димет» нагрев поверхностей не обязателен, что делает методику действительно революционной и уникальной. Кроме этого преимущества, технология имеет еще целый ряд крайне важных достоинств. К ним можно отнести:

Эти характеристики позволяют заявлять про уникальность и экономичность «Димет»-технологии, что объясняет ее популярность в современной промышленности.

Также к преимуществам данной технологии можно отнести следующие моменты:

- Покрытие формируется вне зависимости от температуры металла, используемого в работе, при нормальном уровне циркуляции показателей давления.

- Отсутствие высокой температуры во время производственного процесса исключает возможность деформации обрабатываемых плоскостей.

- 100%-я точность нанесения напыления обеспечивается минимальным диаметром рабочего сопла.

- Мобильность и предельно возможная компактность установок разрешает монтировать системы оборудования «Димет» даже на небольших производствах, а также использовать установки «в полевых» условиях.

- Одна установка «Димет» обеспечивает несколько способов нанесения покрытия.

- Широчайшая область использования установок «Димет». Так, его можно применять для реконструкции первоначального объема поверхностей и деталей; нанесения слоя, проводящего электричество; формирования слоев, необходимых для спаивания элементов; для защиты металлической основы от коррозийных процессов; для выполнения других подобного рода задач.

Нанесение защитных покрытий

Металлические поверхности подвержены воздействию внешней агрессивной окислительной среды. Для предотвращения разрушения поверхностного слоя используют различного рода защитные покрытия. Они должны обладать свойством предотвращения воздействия коррозии, а иногда и более высоким потенциалом материала для обеспечения «протекторной» защиты поверхности. Выбор расходного материала для нанесения защитного покрытия зависит от типа и воздействия коррозионной среды.

Атмосферное воздействие на металлическую поверхность может быть предупреждена покрытиями смесей порошков, на основе :

- цинка (Z-00-11);

- никеля (N3-00-02);

- алюминия (А-20-11);

- смеси алюминия и цинка (A-80-13 или A-20-11);

- олова (Т2-00-05);

- свинца (Р1-00-01);

- смеси сплава олова со свинцом ПОС-63 (ТР-63-25).

Толщина наносимых защитных покрытий колеблется от 20-ти до 50-ти микрометров. И уже при этой этом слое обеспечиваются антикоррозионные свойства поверхности. Нанесение защитных покрытий описанной выше толщины обеспечивается газодинамическим напылением без предварительной подготовки поверхности.

В таблице приведены режимы нанесения для покрытий толщиной менее 50-ти микрометров.

Режимы нанесения защитных покрытий

| Материал наносимого защитного покрытия | Режим напыления | Дистанция напыления, мм |

|---|---|---|

| N3-00-02 | 4, 5 | 8 – 10 |

| Z-00-11 | 3, 4 | 8 – 10 |

| А-20-01 | 2, 3 | 8 – 10 |

| A-80-13 | 3, 4 | 8 – 10 |

| A-20-11 | 3, 4 | 8 – 10 |

| T2-00-05 | 3, 4 | 10 – 20 |

| P1-00-01 | 0, 1, 2 | 10 – 30 |

Нанесение антикоррозионных покрытий обеспечивается предварительной абразивной обработкой защищаемой поверхности корундом К-00-04-16. Подготовка поверхности производится в режимах «0» - «3» и на дистанции от поверхности 10-20 мм.

Для порошкового материала Z-00-11 допускается использование режима напыления «5».

При нанесении покрытий порошковыми материалами T2-00-05 и TP-63-25 дистанция до поверхности должна быть увеличена до 60-80 мм.

Особенности технологии

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ®, использует газодинамический (газотермический) метод нанесения покрытий. Метод разработан на основе открытого в 80-х годах прошлого столетия эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология является новой и ранее в промышленности не использовалось. Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

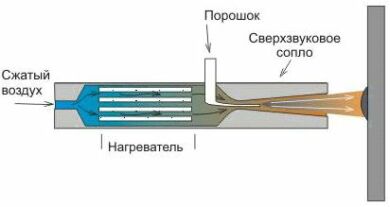

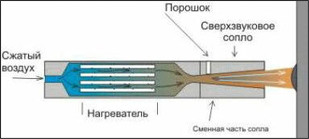

Основные элементы технологии

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

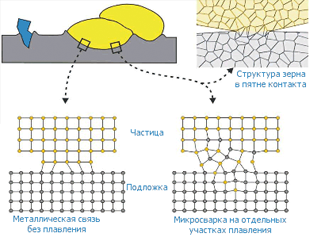

В технологии напыления Димет (которую на практике удобно называть "наращиванием" металла) условие, чтобы падающие на подложку частицы имели высокую температуру, не является обязательным, что обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® - в газодинамическом (газотермическом) методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Расходные материалы

Для нанесения покрытий с помощью оборудования ДИМЕТ® необходимы специальные порошковые материалы (композиции), которые разрабатываются и производятся из порошков, выпускаемых российской промышленностью. Рекомендации по применению порошковых материалов для различных случаев применения представлены тут.

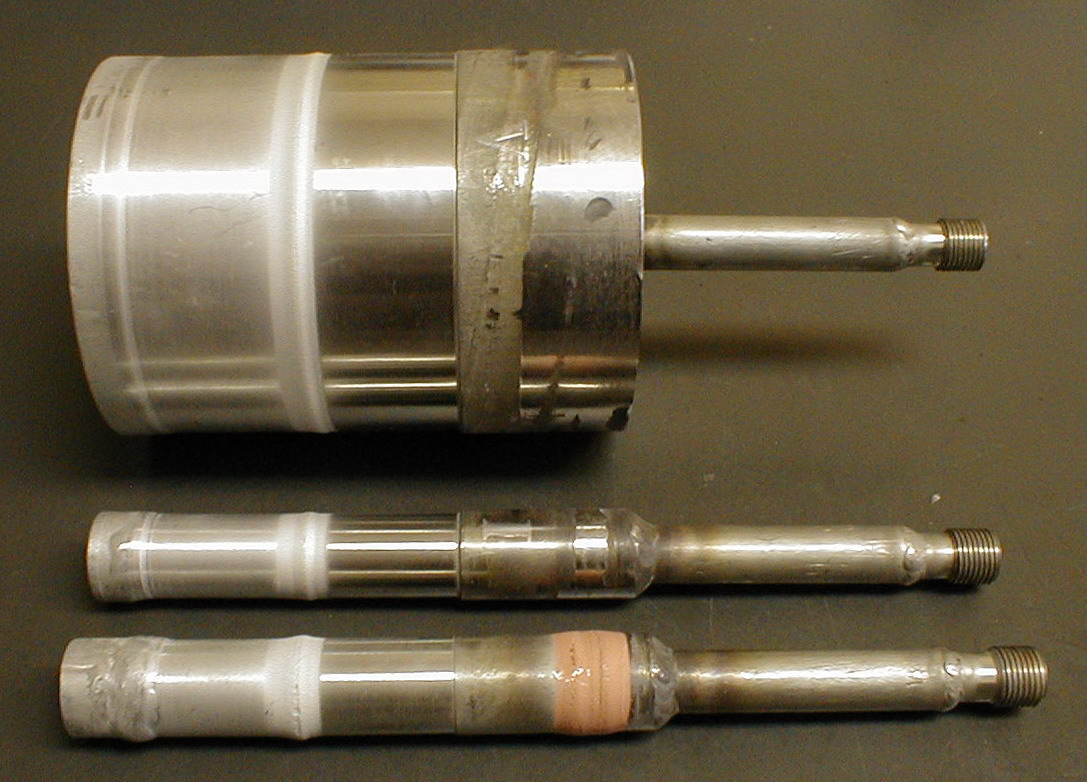

Расходными элементами при работе оборудования являются также сменные сопловые вставки, которые изнашиваются в процессе нанесения покрытий.

Области применения технологии «Димет»

Технология «Димет» основана на уникальной, не имеющей аналогов технологии напыления металла газодинамическим способом, которая заменила традиционную газотермическую обработку рабочих плоскостей. Эксплуатационные преимущества применяемой технологии действительно многочисленны, поэтому оборудование может быть использовано в любых рабочих условиях (даже под открытым небом). Кроме этого, его можно внедрятьв уже существующие производственные линии, что позволяет крупным компаниям без проблем перейти на использование данного оборудования.

В результате металлизации поверхности формируется равномерное аккуратное покрытие, обладающее целым списком незаменимых свойств, к которым можно отнести:

- устойчивость к коррозии

- долговечность

- практичность

- электропроводность

- эстетику

Эти параметры и обусловили область использования технологии «Димет» в народной промышленности и перечень задач, стоящих перед ним.

Применение «Димет» является целесообразным и выгодным для решения целого ряда разнообразных производственных задач. Во-первых, речь идет о реставрации металлических элементов, деталей и конструкций в своих исходных параметрах. Подобная процедура требуется изделиям с заводским браком, заготовкам, которые деформировались или истончились в процессе длительной эксплуатации (самый простой пример – появление трещин, сколов на чугунных, стальных и железных поверхностях емкостей и оборудования).

При помощи технологии «Димет» можно быстро и эффективно устранять повреждения, появившиеся на рабочих стыковочных узлах и конструктивных элементах сложных станков и механизмов, заделывать «слабые» места на подшипниках, насосных корпусах, формах, используемых для формовочного литья пластиковых и резиновых изделий.

Результаты, которые показывает оборудование «Димет» действительно очень высоки. Специалисты связывают этот показатель с тем фактом, что в отличие от газотермического способа, использование данной технологии не предполагает применения высоких температур, поэтому изделия, находящиеся в обработке, не перегреваются и не деформируются. Кроме того, в них не наблюдается внутреннего напряжения или структурного преобразования металла. Это качество является крайне востребованным в работе автосервисов, и раз мы уже затронули тему ремонта автомобилей, то поговорим конкретнее, как именно может применяться оборудование газодинамического напыления металла«Димет»:

Возможность выполнять такой широчайший спектр работ при помощи одной компактной, малогабаритной установки Димет, не требующей создания специальных условий для работы, заставило СТО, принадлежащие крупным автомобильным брендам, уже давно использовать в работе это оборудование.

Низкая степень газопроницаемости металлизированного покрытия, его пористости и возможность варьировать толщину слоя, позволяют использовать данную технологию для заделывания участков, которые разгерметизировались в процессе эксплуатации при условии невозможности применения готовых герметиков и герметизирующих компаундов. Так, например, можно заделывать баллоны, находящиеся под давлением или используемые для работы при низких и высоких температурных показателях, ремонтировать криогенные либо охлаждающие системы и емкости, теплообменные узлы и трубопроводы.

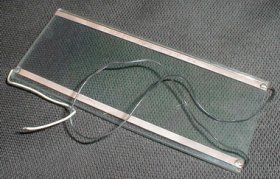

Находит технология «Димет» применение и в электромонтажных работах. Например, с помощью этого оборудования на обычные детали из керамики или металла наносится тонкий слой напыления из меди и алюминия, способного проводить электрический ток. Высокая степень сцепления позволяет создавать очень прочные в перспективе дальнейшей эксплуатации детали плат, которые можно применять в различном электротехническом оборудовании и электрических силовых установках.

Применение технологии «Димет» разрешает формировать площадки, дорожки и полосы из меди на стальных и алюминиевых изделиях во время осуществления процедуры омеднения шин, формирования заземления, а также создавать керамические изоляторы и специальные электромонтажные платы.

Еще одна сфера активного использования оборудования «Димет» — паяние. Его уже давно применяют для пайки деталей, поскольку с его помощью можно формировать специальный металлизированный слой-подложку для выполнения данной операции. Простота и легкость нанесения подложного слоя на любой базис (включая, достаточно сложные для работы чугун и стекло), позволяет максимально равномерно качественно покрыть его медью. После этого полученный подслой можно лудить любыми видами припоев, формируя паянное соединение любой толщины и диаметра.

Напыление порошка из оксида алюминия может применяться в качестве антикоррозийной защиты деталей. Обратите внимание, пятно распыление, которое формирует сопло установки «Димет», имеет минимальный диаметр, поэтому покрытие будет наноситься локально, на небольшие участки, что особенно важно при обработке деталей с небольшими металлическими фрагментами или, когда необходима обработка конкретных зон.

Оборудование Димет предполагает несколько режимов работы, поэтому создаваемое напыление может варьироваться по степени своей толщины и декоративным свойствам. Но, в любом случае, оно получается крайне износостойким и долговечным, прекрасно выдерживая перепады температур и их пограничные показатели, прямое воздействие ультрафиолета и атмосферных осадков.

Полученный слой полностью соответствует требованиям российских ГОСТов и нормативной документации, связанной с антикоррозийными свойствами лакокрасочной продукции. Таким образом, например, обрабатываются объемные поверхности, например, секции профилированных заборов, а также небольшие локальные зоны. К примеру, швы, образующиеся во время проведения сварочных работ.

Оборудованию «Димет» может быть найдено специальное применение, в зависимости от деятельности компании, которая его использует. Так, например, некоторые предприятия применяют установку для починки оборудования, деформированного или разгерметизированного в процессе эксплуатации. Некоторые предприятия, работающие с нержавеющей сталью, повышают, таким образом, ее способность к теплоизлучению, что позволяет получить материал с более высокими эксплуатационными параметрами.

Ряд фирм использует оборудование для того, чтобы защитить рабочие детали из никеля, олова, меди и алюминия от коррозии, проявляющейся под воздействием высокой температуры, а некоторые фирмы используют «Димет» для формирования устойчивого металлизированного покрытия с декоративным эффектом. Оно придает эксклюзивность предметам, применяемым впоследствии в оформлении экстерьера и интерьера дома, в ландшафтном дизайне и благоустройстве территории, в рекламных наружных конструкциях.

Подводя итоги, еще раз отметим – оборудование «Димет» является уникальнейшей в своем роде научной разработкой, не имеющей абсолютно аналогов в мировой практике, причем, его стоимость является доступной даже для начинающих частных предпринимателей.

Научная значимость и практичная ценность данной технологии подтверждается многочисленными международными наградами и дипломами, запатентована патентами Российского патентного бюро и международных ведомств данного типа. Неудивительно, что предприятие, выпускающее оборудование (Обнинский центр порошкового напыления), уже не раз получало выгодные предложения относительно продажи технической документации и передачи прав на использование оборудование, но разработчики отказываются это делать, считая, что технология «Димет» должна пополнить список выдающихся ноу-хау российской науки и быть, в первую очередь, доступной для отечественных бизнесменов.

Читайте также: