Газовая резка металла чпу

Обновлено: 18.05.2024

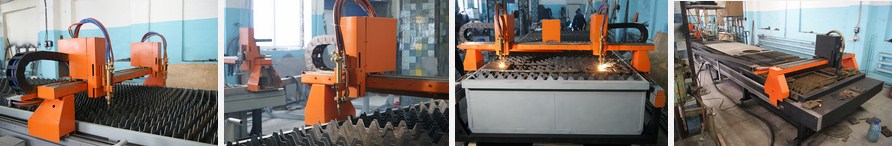

В 2018 году запущен в работу новый портальный комплекс термической резки металлов, предназначенный для фигурного и прямолинейного раскроя листового черного и цветного металлов с использованием системы числового программного управления.

Наше предприятие использует оборудование и расходные материалы мирового лидера в производстве систем плазменной резки и систем автоматизации процессов термической резки компании Hypertherm. Машина дополнительно оснащена инжекторным резаком GCE FIT+ для машинной газокислородной резки металла, толщиной до 300мм.

Комплекс имеет следующие технические параметры:

| Рабочая зона стола, мм | 2050х6050 |

| Диапазон толщин разрезаемых металлов от края листа, мм | До 300 |

| Диапазон толщин разрезаемых металлов с прожигом листа, мм | До 150 |

| Ширина реза, мм | 2,0-2,5 |

| Возможность резки под углом | да |

Цены на услуги газокислородной резки:

- Цена приведена в рублях, с НДС 20%, за 1 погонный метр реза, без учета стоимости материала по состоянию на 01.04.2019г.

- Изготовим заказ из нашего металла или материала Заказчика. При использовании материала Заказчика необходимо обязательно согласовать его минимальное количество для выполнения заказа с учетом раскладки.

- Срок выполнения заказа – от 1 рабочего дня.

- Оперативная доставка Вашего заказа по России собственным транспортом или с привлечением сторонних транспортных компаний.

- Дополнительно: слесарно-сварочные работы, порошковая окраска.

- Минимальная сумма заказа – 5 000 рублей.

Просчитаем Ваш заказ и сделаем технико-коммерческое предложение в течение 2-х часов после поступления заявки при условии получения:

- Чертежей деталей в формате DXF/DWG в масштабе 1:1.

- Указания количества по каждой детали.

- Указания наименования материала (марки стали) и его толщины.

- Материал предоставляет Заказчик или Исполнитель?

С примерами наших работ Вы можете ознакомиться на фото:

Газо кислородная резка металла на чпу станке

После приобретения станка с чпу и источником плазмы для раскроя металлических листов через некоторое время потребовалось резать толстый металл.

Решение очевидно, нужно ставить кислородную резку. А так как я ни разу не работал с газом для меня это было в новинку и самое главное интересно.

Изучил вдоль и поперек кислородную резку и возможности станка.

Разбил всю работу на этапы.

1. Разработка механики и встраивание ее в существующий станок

Как всегда все работы начинаются после определения необходимого минимума для решения данной задачи.

- Определяемся с принципом резки - полуавтоматическая резка, в которой оператор станка вручную управляет газовой горелкой. Это позволяет минимизировать бюджет внедрения системы газовой резки, при этом получаем все возможности станока с чпу, а именно криволинейного раскроя толстолистового маталла посредствой газокислородной резки.

- Исходя из этого подбираем комплектующие для реализации механической части с минимальным привлечением сторонних исполнителей, 90% используемых материалов производят многие компании, что в свою очередь положительно сказывается на ремонтопригодности изделия.

- Система чпу станка на который встраивается газокислородная резка не позволяет управлять дополнительным устройством. Для управления я использовал контроллер от ATMEL, а точнее готовую его сборку от arduino. Задача данного контроллера генерировать меандр, который поступая на вход драйвера вращает мотор в ту или иную сторону, опуская или поднимая резак. Т.к листы металла не имеют идеалной геометрии, они кривые, для плавного управления резаком был установлен потенциометр, при вращении которого изменяется скорость вращения двигателя, чем добиваемся плавного хода резака.

После проектирования актуатора

- 3д модели былы переданы на резку и гибку, после чего нарезаны резьбы во всех деталях актуатора, далее собрали и покрасили конструкцию.

- На токарном станке по чертежам проточили ходовой винт с двумя дополнительными деталями.

2. Была закуплена электрическая фурнитура и метизы для сборки.

- Приобретены кнопки, потенциометр, выключатель, контролллер.

- Шаговый мотор, драйвер шагового двигателя, блок питания.

- Провода различной марки, сечения и длины.

- Разъемы

3. Приобретение и установка газового оборудования

Из оборудования было приобретено

- Вентильный газовый резак для автоматической и полуавтоматической кислородной резки углеродистых и низколегированных сталей толщиной до 350 мм.

- Группа безопасности из затворов на кислород и горючий газ

- Клапан электромагнитный с необходимым DU для режущего кислорода и электромагнитная катушка на 24 вольта для управления клапаном.

- Тройник

- Кислородный и пропановский редуктор

- Баллон с кислородом и пропаном.

- Газовые рукава - шланги.

Собственно все это было сделано и простестировано на резке 20мм стали, толще в наличии не было.

Коротенькое видео

Клапан на кислород

Основня сложность это подбор клапана на режущий кислород, клапан не только должен "дружить" с кислородом, но еще и пропускать достаточный объем газа.

При недостаточном DU будет нехватка режущего кислорода.

для себя я взял средний расход кислорода 8 кубов в час. пересчитав получил ~133 литра в минуту изходя из данного расхода подобрал DU клапана

Вот таким нехитрым способом решилась основная задача по подбору клапана

Расход кислорода на резку металла рассчитывается по формуле:

Рдет = HL + HKh

- Рдет – объём необходимого для выполнения реза кислорода, куб.м.

- Н- нормативы расхода во время рабочего процесса, куб.м/м.

- L — общая длина реза выкраиваемой детали, м.

- Kh — коэффициент, учитывающий множество особенностей рабочего процесса, требующих расхода газа на:

- начальном этапе:

- продувка;

- регулировка;

- прогреве металла;

- процессе начала резки

Коэффициент Kh, как правило, равняется:

- 1,1 — при единичном производстве;

- 1,05 — при промышленном (серийном) производстве.

Норма расхода кислорода «Н» на резку металла зависит от мощности оборудования и режима резки. Она высчитывается по следующей формуле:

Станки газокислородной резки металла с ЧПУ

После изобретения станков с числовым (программным) управлением, появилась возможность использовать термическую резку металлов для раскройки металлической фурнитуры по необходимой траектории и с большой точностью. Благодаря этому станок для фигурной резки металла, стал очень популярным на промышленных предприятиях, где единолично заменил множество других станков.

Принцип работы

Все станки с ЧПУ работают по одному хорошо обкатанному принципу: сначала небольшой участок металла нагревают посредством воздействия на него струи высокого давления из смеси газов, расплавляя его; далее расславленный металл удаляется из зоны разреза и одновременно с этим специальный инструмент разрезает нужный участок обработанного металла, после его предварительного пробоя.

![Станки ЧПУ]()

Из-за одной особенности метала – в кислороде при высоких температурах металл начинает гореть. Самой большой популярностью среди такого типа оборудования пользуется станок газокислородной резки с ЧПУ . При использовании газокислородного станка метал сначала нагревают (как правило пропаном) до температуры возгорания, после чего к металлу подают технический кислород, который буквально режет нужный участок металла. Это простой и надежный способ резки метала, однако он имеет ряд своих недостатков.

![ЧПУ станки]()

Преимущества и недостатки станков газокислородной резки

Плюсы станков газокислородной резки:

- дешевизна процесса;

- неприхотливость станков газокислородной резки;

- станок газокислородной резки с ЧПУ может разрезать метал толщиной до 300 мм.

Минусы станков газокислородной резки:

- их можно использовать только для разрезки углеродистых видов стали;

- относительно небольшая точность резки;

- большая ширина реза;

- повышенные требования к безопасности во время использования станка.

Как можно заметить недостатки портальных машин, что применяют кислородную резку, весьма большие. Но их экономичность и доступность уверенно перевешивает все минусы такого способа резки металла.

Что означает плазменная резка металла

Плазма - это разогретое до большой температуры ионизованное вещество (газ), которое способно проводить электричество. Применение плазмы для резки металла чрезвычайно популярно, поскольку такой способ резки прост и при этом весьма точен, быстр и имеет низкую себестоимость.

Станки что используют плазму, называются плазмотроны. Их есть два типа, которые отличаться по тому, какой газ они используют. Первая группа использует воздух. Такие станки проще в работе и обслуживании, а значит дешевле обходятся, однако они не обладают идеальной повторяемостью и дают срез с шероховатостями. Вторая использует выделенный кислород или специфические газовые смеси. Они способны делать ровной скос, большую толщину среза, идеально точны и дают отличный срез. Но эти плюсы дорого стоят, буквально – такие станки стоят дороже первой группы.

Обе группы плазменных станков при плазменной резке потребляют много электроэнергии и имеют ограничение по толщине обрабатываемого металла.

Резка металла лазером

Есть еще один вариант обработки метала – это резка лазером. Первое на что вы обратите внимание в лазерных станках – дороговизна. Но они стоят своих денег так их применение дает: идеально ровный срез, не требуется сильное термическое воздействия на металл для дальнейшей обработки, у них 100% повторяемость деталей и от них нет шлака. Прерогатива использования лазерных резаков – вырезание маленьких отверстий в металле небольшой толщины. Также их используют для металлов средних толщин (20-25 мм), но реже. Следует отметить, что научно-технический прогресс постоянно удешевляет лазерное оборудование, а значит, оно скоро заменит плазменную и газовую резку.

![Станки ЧПУ]()

Но сейчас, оптимальным вариантом по отношению цена/функциональные возможности, является комбинированный станок с газовым и плазменным резаками.

Плазма будет использоваться для резки металла до 25 мм, а все что толще 30 мм разрежется кислородом.

Обратитесь в ООО «Портальные машины» для покупки таких моделей уже сегодня! Наши сотрудники проконсультируют вас о наличии оборудования и о возможности его доставки в ваш пункт назначения.

Газовая резка на станках ЧПУ

Технологический процесс газовой резки является одним из наиболее популярных и актуальных для большинства сфер промышленности, находит применения при изготовлении, ремонте, модернизации металлоконструкций, отдельных узлов, деталей, трубопроводов, систем, сооружений и коммуникаций. При резке используется энергия нагревания, которая формируется в процессе нагрева и горения. Для разделения металла с высокой точностью используется оборудование с числовым программным обеспечением. Прецизионная точность деталей является востребованной в машиностроении, металлургии, станкостроении, авиации, других динамично развивающихся отраслях индустрии. Современное оборудование в виде станков с ЧПУ выгодно отличается от ручной технологии резки, обладая набором возможностей для высококачественного раскроя металла.

![Газовая резка на станках ЧПУ]()

Состав станка

В комплект станка газовой резки с числовым программным управлением входят следующие компоненты:

- электронный блок управления в виде контроллера, который реализует управление технологическим процессом, позиционирование резака, выбор оптимальной скорости, контроль данных об расходных материалах;

- рабочее поле - стальная рама, позволяющая закреплять заготовку, над которой двигается резак;

- резак, закрепленный рейке, двигающийся по двум осям;

- газовые рукава;

- система автоподжига;

- электромагнитные газовые клапаны защиты.

Характеристики, возможности и безопасность резки

Сочетание современной аппаратной и программной базы позволяет добиваться высоких качественных характеристик при использовании при резке станков с ЧПУ. Оборудование, как правило, комплектуется резаком с внутрисопловым смешиванием газов, которое позволяет производить автоматическую резку по электронным лекалам с заранее заданными при помощи программного обеспечения координатами. При этом системы с ЧПУ позволяют осуществлять раскрой толстолистового металла по траекториям с наивысшей степенью сложности, формируя качественные кромки. В ряде случаев по набору характеристик газовая резка на станке с ЧПУ превосходит по параметрам плазменную.

Высокое качество резки обеспечивается за счет соблюдения оптимальной и равномерной скорости движения резака по поверхности заготовки. При этом скорость варьируется в зависимости от типа стали, толщины металла и прочих параметров. Автоматически выбирается скорость в диапазоне доступных величин, исходя из допустимых максимальных и минимальных параметров. При заниженной скорости появляется риск брака, который отражается в оплавлении кромок металла. При высокой скорости процесс разделения металла может прерваться. Для стальных листов с толщиной от 1 до 100 мм скорость средняя оптимальная скорость реза варьируется от 750 до 280 мм в минуту. Механизированный техпроцесс позволяет формировать вертикальный рез без какой-либо конусности с минимальной величиной отклонения от заданных габаритов и размеров. Величина погрешности работы станков с ЧПУ при резке металла, как правило, составляет ±1 мм. При этом соблюдаются стабильные параметры, необходимые для качественной резки, обеспечивая ход резака без обратных ударов, хлопков со стабильным горением.

![]()

Благодаря высокой безопасности процесса и техническим характеристикам, газокислородная резка с использованием станков с ЧПУ требует минимальных капиталовложений и отличается предельной экономичностью. Минимальные требования к обслуживанию процесса порезки стали сочетаются с низким износом сопла, а в качестве расходных материалов для обеспечения технологического процесса выступают лишь сменные баллоны с кислородом и горючим газом. При этом объем потребляемой газопламенным оборудованием электрической энергии, как правило, не превышает 1 КВт.

Станки с ЧПУ оснащены набором дополнительных функций, которые обеспечивают безопасность процесса резки, следят при помощи датчиков и систем обратных связей за параметрами, осуществляя необходимые корректировки. При снижении уровня давления в сменных баллонах, в том случае, когда в емкостях иссякает газ или кислород, автоматика отрабатывает перекрытием огнепреградительных и обратных клапанов. Аналогичная ситуация происходит при наличии каких-либо сбоев при функционировании газового оборудования. Автоматическое гашение резака способствует снижению потенциально возможной аварийности, предотвращению несчастных случаев. Станки с ЧПУ обеспечивают во время работы повышенную технику безопасности, снижая риски для оператора и возможные факторы брака при резке металла.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Достоинства резки на станках с ЧПУ

Технологический процесс раскроя металла и резки с применением оборудования в виде станков с числовым программным обеспечением получил широкую популярность, обладая целым рядом достоинств, среди которых:

Как отрегулировать пламя газорезательной машины с ЧПУ?

![How to adjust the flame of the CNC flame cutting machine]()

Газорезательная машина с ЧПУ - это вырубное оборудование для обработки многих крупных заготовок, а также основное технологическое оборудование для первого процесса. Разумная установка пламени может снизить сложность обработки последующих операций и улучшить качество заготовок. Качество резки у разного оборудования неодинаково. Причина в том, что настройку давления пламени необходимо регулировать непрерывно, а не просто устанавливать набор значений. Итак, как отрегулировать пламя газорезательной машины с ЧПУ для улучшения качества резки?

Настройка параметров давления воздуха газорезательной машины с ЧПУ

![CNC flame cutting machine gas control system]()

Скорость резки, расход газа, давление и другие значения, указанные для газорезательной машины с ЧПУ, являются средними значениями. Однако станок может работать выше или ниже этих средних значений, и оператор должен учитывать параметры скорости резания и давления во времени на основе этих характеристик. В частности, ржавчина и оксидный слой уменьшают количество кислорода для резки, а неправильная регулировка пламени приведет к отклонениям в скорости и качестве резки.

Клапаны регулятора давления кислорода и топливного газа должны быть установлены на патрубке подачи воздуха. Эти клапаны могут легко контролировать рабочее давление, необходимое для газообразного кислорода. При точной регулировке величины давления это нужно делать при работающей горелке. Использование неразумного рабочего давления вызовет такие дефекты, как низкая эффективность резки или плохая поверхность резки.

Качество резки кислородной струей на газорезательной машине с ЧПУ является решающим фактором для получения хорошего реза. Если кислородная струя режущего станка с ЧПУ находится прямо в середине нагревающего пламени, и вы легко можете увидеть режущую струю, которая почти полностью коническая, это означает, что режущая струя отрегулирована правильно. Если режущая струя рассеивается, как метла, после выхода из режущего сопла или полностью невидима, это означает, что режущее сопло заблокировано. При чистке режущего сопла рекомендуется использовать иглу для режущего сопла, предоставленную производителем. Использование неподходящих инструментов может привести к повреждению режущего наконечника.Операция регулировки пламени газорезательной машины с ЧПУ

![flame cutting machine cutting torch]()

Когда газорезательная машина с ЧПУ открывает клапан нагревающего кислорода и газовый клапан, ему необходимо зажечь распыляемый смешанный газ. Отрегулируйте соответствующую температуру, используйте слабое нагревательное пламя для резки тонких пластин и используйте более сильное нагревательное пламя для резки толстых стальных листов. Если режущая кромка начинает плавиться и на ней висит металл в форме капли воды, образующий цепочку расплавленных шаров, это означает, что температура нагрева слишком высока. При резке, если нагревательное пламя слишком слабое, оно будет потрескивать, что приведет к повреждению разреза и даже к отпуску. Если нагревательное пламя отрегулировано правильно, струя режущего пламени будет выглядеть чистой и острой.

Еще одним важным фактором для получения хорошего качества резки является установка правильного расстояния между режущим соплом и заготовкой. Когда вершина первичного пламени (ядро пламени) находится примерно на 1 мм выше заготовки, это идеальное расстояние между режущими соплами. Расстояние между режущими соплами зависит от размера режущего сопла. Он должен составлять от 3 до 10 мм при использовании ацетилена и от 6 до 12 мм при использовании другого топливного газа. Время предварительного нагрева, необходимое для резки или перфорации края стального листа, зависит от типа газа, качества поверхности стального листа и регулировки нагревающего пламени. Это один из ключевых параметров, обеспечивающих качество обработки на газорезательной машине с ЧПУ. Это требует нескольких операций и использования операторами оборудования для управления. Кроме того, перед началом резки оператор сначала проверяет программу резки, моделирует движение дорожки резки и выбирает начальную точку для резки. Определите, начинается ли резак с края стального листа или режет с перфорацией.

Следует отметить, что при движении газорезательной машины с ЧПУ сначала проверьте, нет ли на столе для резки других скоплений или приподнятых отходов резки. Машина может двигаться только после удаления этих посторонних предметов. Это может предотвратить столкновение резака с препятствиями и привести к его изгибу или повреждению других деталей. Перед тем, как покинуть завод, каждый резак проходит проверку на безопасность. Если вы используете для резки поврежденную режущую насадку, вы потеряете безопасность. В этом случае пламя может вернуться в факел.

Когда резак необходимо закрыть после завершения рабочего процесса, он должен быть закрыт в следующем порядке: электромагнитный клапан кислорода для резки, двухходовой газовый клапан и двухходовой клапан предварительного нагрева кислорода. Поднимите резак и переместите машину, чтобы перейти к следующей программе резки. По окончании работы нужно переместить станок на середину направляющей, а затем отключить основной источник воздуха и электропитание.Основные моменты контроля давления воздуха газорезательной машины с ЧПУ

![CNC flame straight cutting machine]()

Качественная кислородная резка должна быть гладкой в виде волнистых следов, с мелкими волнистыми следами и почти без дефектов резания. Простой способ оценить качество реза - сравнить образцы поверхности реза. Или визуально наблюдайте шероховатость поверхности среза как Ra12,5. Оператор должен всегда обращать внимание на правильное расстояние между режущими соплами и регулировать его, если стальная пластина деформирована или не параллельна. Если в качестве газа используется пропан или природный газ, а толщина резки достигает 50 мм, высоту режущего сопла следует увеличить вдвое.

Ключом к регулированию пламени является источник газа. Большая часть кислорода на производственной площадке общего предприятия поставляет кислород в трубопровод, и чистота и давление кислорода обычно соответствуют требованиям для использования. Однако газ в основном поставляется в баллонах, а источник газа меняется на полпути. Это может вызвать большие колебания давления газа, что повлияет на поток газа и вызовет ненормальное качество резки.Читайте также:

- начальном этапе: