Газовая резка металла реферат

Обновлено: 18.05.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Содержание:

Сущность и основные условия резки 3

Кислородно-флюсовая резка 4

Газо-дуговая резка 6

Воздушно-дуговая резка 6

Плазменно-дуговая резка 6

Плазменная резка 8

Кислородно-дуговая резка 9

Подводная резка 10

Копьевая резка 10

Сущность и основные условия резки

Сущность процесса резки. Кислородная резка 1 стали, основана на свойстве железа гореть в струе чистого кислорода, будучи нагретым, до температуры, близкой к температуре плавления.

Температура загорания железа в кислороде зависит от состояния, в котором оно находится. Так, например, железный порошок загорается при 315° С, тонкое листовое или полосовое железо — при 930° С, а поверхность крупного куска стали — при 1200-1300° С. Горение железа происходит с выделением значительного количества тепла и может поддерживаться за счет теплоты сгорания железа.

Как показал анализ шлака, 30-40% удаленного из реза металла составляет не сгоревшее, а только расплавившееся железо; 90-95% окислов состоят из FeO.

Скорость реакции Fе + О = FеО пропорциональна , где оборота в обе стороны. При прожигании отверстий в железобетоне приваривание копья исключено, поэтому им делают только вращательные движения.

В качестве копья используют стальную газовую трубку диаметром , внутри которой заложены 3—4 шт. малоуглеродистой проволоки диаметром 5 мм. Эти проволоки при сгорании конца копья увеличивают количество выделяющегося тепла в месте резки. Кислород в трубку-копье подводится от рампы баллонов по шлангу с внутренним диаметром 13 мм, присоединяемым к трубке через копьедержатель с цанговым или болтовым зажимом.

При порошково-кислородной копьевой резке в трубку-копье после нагрева его конца и подачи кислорода начинают подавать порошкообразный флюс, который по выходе из трубки сгорает, образуя пламя длиной 100—150 мм с температурой около 3500—4000° С. При резке и прожигании отверстий конец копья в этом случае держат на расстоянии 30—100 мм от стенки (дна) прожигаемого отверстия. В качестве флюса используют смесь из 80% железного и 20% алюминиевого порошка.

Перемещая копье в горизонтальном или вертикальном направлении, этими способами можно не только прожигать отверстия, но и производить разрезку болванок, отрезку прибылей литья, вырезку отверстий в железобетонных, кирпичных и каменных строительных конструкциях.

Процесс резки может быть механизирован. Технология и режимы процесса, конструкции копьедержателей, а также установки для ручной и механизированной кислородной и кислородно-порошковой копьевой резки разработаны в сварочной лаборатории МВТУ им. Баумана.

Материал для данной работы был взят из учебника «Газовая сварка и резка металлов» под ред. Глизманенко Д. Л., изд. «Высшая школа», Москва, 1969 г.

1 Кислородная резка входит в группу процессов так называемой термической резки металла, объединяемых общим названием «газовая резка металлов». В эту группу, кроме кислородной резки, входят: кислородно-флюсовая, кислородно-дуговая, воздушно-дуговая, плазменно-дуговая и плазменная резка металлов.

2 При резке под водой – пары бензина.

3 Этот способ называют также резкой проникающей дугой, что отражает характер дугового разряда, используемого для резки.

Газовая сварка и резка металлов

Атомное кристаллическое строение металлов. Сущность процесса газовой сварки и резки металлов. Метод Чохральского получения монокристалла и очистка металла. Газы для газовой сварки. Основные свойства горючих газов. Отжиг как вид термической обработки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.02.2010 |

| Размер файла | 18,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Атомное кристаллическое строение металлов

2. Газовая сварка и резка металлов

4. Производство меди

5. Расшифровать 38ХМЮА

6. Список используемой литературы

Металлы имеют кристаллическое строение, но есть и аморфные. В сплошном куске металла кристаллы его расположены случайным образом. Их очертания имеют неправильную форму, но путём медленного выращивания из расплавленного металла можно получить крупный кристалл, который называется монокристаллом.

Метод Чохральского: получение монокристалла и очистка металла.

Медленно вытягивают из расплава монокристалл, примеси остаются в расплаве. Монокристалл отличается мягкостью, но для его разрыва требуется большее усилие чем для разрыва металла.

Возможны 6 вариантов кристаллических решеток металлов:

1) простая кубическая Kr = 6.

2) объёмно центрированная кубическая Kr = 8; Li, Na, K, Rb, Cs, Fe.

3) кубическая гранецентрированная, Kr = 12; Cu, Ag, Au, Cr, Mo, W, Ca, Ni, Pt, Pd, Co, Ro, Ir, Rh, Fe.

4) октаэдрическая структура Kr = 6.

5) тетраэдрическая Ge, Pb, б-Sn

6) гексагональная Mg, Be, Cd, Ru, Os.

Решетки металлов, принадлежащих одной подгруппе периодической системы, обычно являются одинаковыми. Железо может кристаллизоваться в гранецентрированную и в объёмно центрированную.

Сущность процесса газовой сварки заключается в том, что свариваемый и присадочный металлы расплавляют теплом пламени, получающимся при сгорании какого-либо горючего газа в смеси с кислородом, обычно применяют горючий газ ацетилен. По сравнению с электродуговой сваркой газовая сварка малопроизводительна. Газовую сварку широко применяют при изготовлении тонких стальных изделий толщиной до 5 мм, при сварке цветных металлов и их сплавов, при исправлении дефектов в чугунных и бронзовых отливках, а также при различных ремонтных работах.

Газы для газовой сварки

Кислород применяют трех сортов: газообразный технический 1-го сорта с чистотой 99,7%; 2-го сорта с чистотой 99,5% и 3-го сорта с чистотой 99,2%. Примеси азота и аргона в техническом кислороде составляют 0,3--0,8%. Кислород при нормальной температуре представляет собой газ без цвета и запаха. Температура (по Цельсию) сжижения кислорода при нормальном атмосферном давлении -182,96°, при -218,4° жидкий кислород переходит в твердое состояние. При сгорании горючих газов в смеси с кислородом температура пламени значительно повышается по сравнению с температурой пламени, получающейся при сгорании этих газов в смеси с воздухом. При нормальном атмосферном давлении и температуре 20°С масса 1 м3 газообразного кислорода равна 1,33 кг. Из 1 л жидкого кислорода при испарении получается 790 л газообразного. Жидкий кислород транспортируют в специальных теплоизолированных сосудах -- танках. Газообразный кислород транспортируют в стальных баллонах под давлением 150 кгс/см2. При соприкосновении с маслами кислород взрывоопасен.

Получают ацетилен из карбида кальция путем воздействия на последний водой. При реакции с водой 1 кг карбида кальция дает 230--280 л газообразного ацетилена. После реакции получают газообразный ацетилен С2Н2 и гашеную известь Са(ОН)2: СаС2+2Н2О=С2Н2+Са(ОН)2.

Карбид кальция получают сплавлением извести и кокса в электрических печах при температуре 1900--2300°С. Карбид кальция транспортируют в специальных стальных герметически закрытых барабанах. Масса барабанов с карбидом кальция может быть 50--130 кг.

Привет студент

Кислородной или газовой резкой (ранее называвшейся автогенной резкой) называется процесс разрезания металла действием струи кислорода, в которой сгорает металл, предварительно подогретый до температуры воспламенения; горение металла идет на заранее намеченной плоскости.

Для осуществления этого процесса металл нагревают газовой горелкой в месте начала разреза до температуры воспламенения в кислороде и направляют на нагретую поверхность струю кислорода. Нагретый верхний слой металла воспламеняется; выделяющееся при сгорании этого слоя тепло нагревает следующий слой, который также сгорает; струя кислорода уносит образующиеся окислы, я процесс горения распространяется на лежащие ниже слои. Таким образом, постепенно под действием струи кислорода в определенном направлении металл выжигается, и кусок его может быть разрезан. В настоящее время при помощи газовой резки можно разрезать куски стали толщиной до 2000 мм и более. Применяя газовую резку, можно также вырезать детали, имеющие сложную форму.

Требования, которым должен удовлетворять металл, подвергаемый кислородной резке. Кислородной резке можно подвергать лишь те металлы, температура воспламенения которых ниже температуры их плавления; кроме того, для возможности газовой резки необходимо, чтобы температура плавления окислов металла была ниже температуры плавления самого металла.

Так, например, температура плавления малоуглеродистой стали около 1500°, а температура воспламенения около 1350°; следовательно, такая сталь должна поддаваться газовой резке. Другой пример: температура плавления чугуна около 1200°, а температура воспламенения около 1350°; очевидно, что чугун не будет резаться газовым способом, а будет только выплавляться в месте нагрева.

Чем меньше теплопроводность металла, тем лучше при прочих равных условиях он режется газовым способом; чем больше теплоты выделяется металлом при сгорании его, тем лучше он поддается газовой резке. Так, например, железо выделяет при сгорании количество тепла, почти достаточное для нагрева соседних слоев металла и плавления окислов, а при резке, например, никеля требуется подвод большого количества тепла извне.

Подогрев металла при газовой резке происходит от резака, который, кроме струи кислорода, подает и подогревающее пламя.

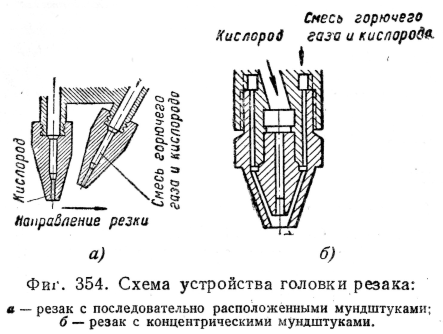

Резаки. Резаками, или режущими горелками, называют горелки, применяемые при кислородной резке металла. На фиг. 354, а показано устройство головки резака с последовательно расположенными мундштуками, а на фиг. 354, б —-с концентрическими мундштуками.

При движении резака с последовательно расположенными мундштуками подогревательный мундштук идет впереди режущего. Резаки с концентрическими мундштуками могут перемещаться во всех направлениях, но дают более широкий разрез, чем первые.

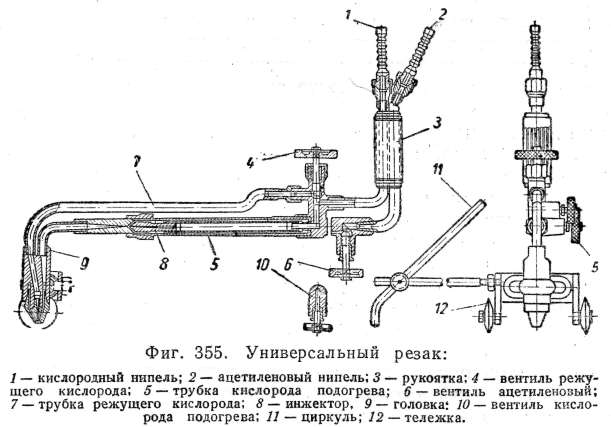

На фиг. 355 показано устройство универсального резака, применяемого при резке металла толщиной от 5 до 300 мм; подрисуночные надписи вполне объясняют чертеж. Тележка служит для перемещения резака в процессе работы; она устраняет необходимость держать резак и позволяет сохранить одинаковое расстояние между мундштуком и поверхностью разрезаемого металла. Привернутое к тележке циркульное устройство применяют в случае резки по окружности.

Горючее. При газовой резке можно применять все названные выше горючие газы, а также пары бензина, бензола, керосина.

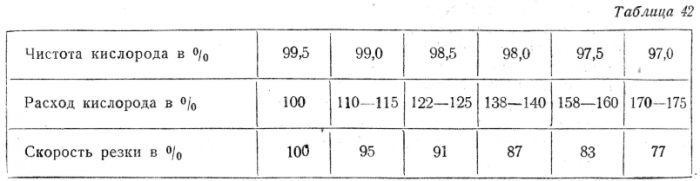

Кислород. Чем чище применяемый при газовой резке кислород, тем меньше его расходуется, тем быстрее идет процесс резки. В табл. 42 приведены данные, характеризующие влияние чистоты кислорода на расход его и скорость резки.

Влияние газовой резки на свойства металла в слоях, прилежащих к плоскости разреза. Газовая резка не оказывает существенного влияния на свойства металла вблизи плоскости разреза: отмечается лишь незначительное повышение предела прочности (на 3—8%) и незначительное уменьшение относительного удлинения (на 5—10%), глубина же зоны влияния газовой резки составляет всего 1—1,5 мм. При резке ножницами глубина зоны влияния достигает 3—4 мм; металл при этом оказывается наклепанным.

Газовая резка может сопровождаться и незначительным изменением химического состава металла у поверхности реза: отмечается небольшое выгорание кремния и в случае резки, например, ацетиленом увеличение содержания углерода, повышающее твердость у поверхности реза. Поэтому лучший результат дает резка с использованием в качестве горючего водорода. Таким образом, газовая резка не оказывает практически заметного влияния на свойства метaллa.

Процесс газовой резки

Приступая к резке, проверяют исправность резака; применительно к толщине подлежащего резке металла, в головку резака ввертывают соответствующих размеров мундштуки и устанавливают (редуктором) давление кислорода. После этого открывают ацетиленовый вентиль, приоткрывают кислородный вентиль подогревающего пламени, зажигают горючую смесь и регулируют пламя. Когда пламя будет отрегулировано, горелку устанавливают так, чтобы ось мундштука была перпендикулярна к поверхности подвергаемого резке металла, а расстояние от конца режущего сопла до этой поверхности составляло 3—6 мм. Поверхность металла нагревают до температуры воспламенения, пускают режущий кислород и начинают равномерно передвигать резак. Скорость передвижения резака определяют толщиной разрезаемого металла.

Качество резки зависит от равномерности перемещения резака и от правильного выбора скорости перемещения. При излишне медленном перемещении резака рез получается широкий, при слишком быстром перемещении металл недостаточно прогревается, и разрез получается несплошной.

Расход кислорода на 1 пог. м длины резки можно приближенно определить по эмпирической формуле

где Q — расход кислорода в л;

ð — толщина листа в мм;

а — ширина реза в мм.

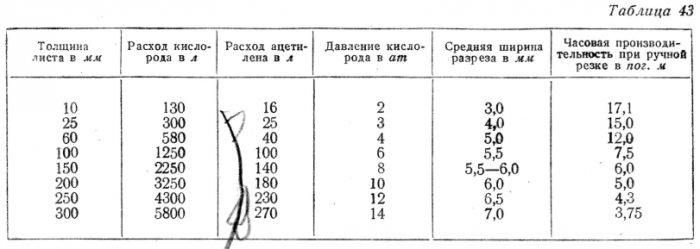

В табл. 43 помещены данные, характеризующие процесс газовой резки стали в зависимости от толщины листа на 1 пог. м длины разреза. Данные, приведенные в табл. 4-3, являются средними и могут измениться в зависимости от конструкции резака.

Газовую резку применяют также для замены процесса ковки вырезкой деталей из толстых листов или болванок.

Подводная резка. Газовую резку применяют и при работах под водой. При подводной резке вода оттесняется от пламени либо продуктами горения, либо при помощи сжатого воздуха. Давление сжатого воздуха, а также горючего газа и кислорода, подаваемых в горелку, увеличивается с увеличением глубины, на которой ведется подводная резка. Подводную резку широко используют при водолазных работах ЭПРОН. В качестве горючего для подводной резки применяют главным образом водород (для больших глубин—до 40 м) и ацетилен (для меньших глубин — обычно до 15—20 м).

Машинная резка. При ручной резке качество реза не всегда однородно и удовлетворительно, так как трудно сохранить равномерность перемещения резака и постоянство расстояния его от поверхности разрезаемого металла. В виде примера дефектов ручной резки можно указать на оплавление краев поверхности разреза, глубокие борозды на ней.

Механизация процесса газовой резки улучшает качество реза и повышает производительность процесса.

Существуют полуавтоматические и автоматические машины для газовой резки. В полуавтоматах механизируется передвижение резака, а направление движению дается или вручную, или шаблонами. Полуавтоматы применяют при резке листов, вырезке из листов, для разделки шва под сварку.

В автоматах механизируется и направление движения резака.

Обработка поверхности металла методом газовой резки. Обработка поверхности металлического предмета резаком является разновидностью газовой резки металла. Этот вид обработки применяют вместо черновой обработки резном, и он может в ряде случаев заменить строгание, обточку (резка по касательной) и сверление.

При такой обработке газовая струя направляется не перпендикулярно поверхности металла, а под углом 25—30°. Самый процесс заключается в том, что поверхностный слой металла обрабатываемой детали выгорает в кислородной среде. Резаки, применяемые для этой цели, несколько отличаются от обычных резаков, в частности, имеют увеличенный размер отверстия в кислородном канале; этим достигается уменьшение скорости истечения кислородной струи.

Производительность процесса достигает 150 кг снимаемого в час металла при вполне удовлетворительном для дальнейшей обработки качестве поверхности. Расход кислорода на 1 кг снимаемого металла около 450 л.

Резка металла

Резкой металла называется разрезание (разделение) металла на части. Резка может производится ручной и механической ножовкой, а также ножницами – ручным и механическими, рычажным, параллельными, дисковым ( круглыми ).

Для резки крупного сортового металла (круглого полосового,

углового, двутаврового, коробчатого и т. п.) применяют приводные ножовки и дисковые пилы, а также огневую резку электрическую и газовую. Листовой металл разрезают ножницами – ручными и приводными.

Резка труб вручную производится ножовкой и труборезом; механическая резка труб осуществляется на специальных станках.

Устройство ручной ножовкой и пользованию ею.

Ручная ножовка. Этот инструмент ( рис. 99) состоит из двух главных частей – ножовочного полотна и специальной оправы (державки), в которой помещается ножовочное полотно; эта оправа носит название рамка или станка. На одном конце рамка имеет хвостовик с ручной и неподвижной головкой, а на другом - подвижную головку и натяжной винт с барашковой гайкой для натяжения ножовочного полотна. В головках устроены прорезы и отверстия для закрепления полотна ножовкой.

Рис. 99 Ручная ножовка (слева – с раздвижной рамкой, справа – с цельной рамкой)

1 – станок, 2 – барашек для натяжного винта, 3 – ножовочное полотно, 4 – ручка.

Полотно для ручных ножовкой изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от толщиной от 0.6 до 1.25 мм.

Полотно для ручных ножовок изготовляют длиной от 150 до 400 мм, шириной от 10 до 25 мм и толщиной от 0.6 до 1.25 мм.

Работа ножовкой. Приступая к резке ножовкой, встают перед тисками вполоборота (по отношению к губкам тисков или к оси обрабатываемого предмета). Левую ногу выставляют несколько вперед, примерно по линии разрезаемого предмета, и на нее опирают корпус. Ножовку берут в правую руку так, чтобы ручка упиралась в ладонь, а большой палец находился на ручке сверху; остальными четырьмя пальцами поддерживают ручку снизу, левой рукой берутся за передний конец рамки ножовки так, показано ( рис 101)

Ножовкой работают со скоростью от 30 до 60 ходов в минуту (имеются в виду двойные ходы – вперед и назад). Твердые металлы разрезают с меньшей скоростью, мягкие – с большей.

Резка ножовкой круглого материала

Резка круглого материала. Ручной ножовкой можно резать круглый материал диаметром до 100-115 мм. В слесарной практике допускается ручная резка металлов только до 60-70 мм; металл более крупных диаметров передают для резки на отрезные станки; лишь в исключительных случаях режут ручной ножовкой круглый материал диаметром 70 мм.

Если при разрезании заготовок не требуется получить чистые торцы, допускается ради экономии времени надрезать металл с нескольких сторон, не доходя до середины, и затем отломить заготовку.

Резка труб. Прежде всего подбирают ножовочное полотно с мелкими зубьями, затем изготавливают шаблон из тонкой жести в виде прямоугольной пластинки, изогнутой по трубе. После этого от конца трубы отмеривают требуемую длину заготовки и делают метку, затем подводят шаблон к метке и по кромке шаблона чертилкой прочерчивают на окружности трубы риску. Для разрезание труб применяют еще труборезы, у которых режущим инструментом служат стальные диски. Трубы средних диаметров разрезают труборезами с одним и тремя режущими дисками.

Трубы большого диаметра разрезают цепным труборезом или труборезом с хомутом. Эти труборезы многодисковые, и работа ими производится качанием рукоятки с небольшим размахом. При разрезе труб труборезом применяются специальный трубный прижим – приспособление состоящие из рамы с откидывающейся верхней частью, в которой помещается сухарь с уступами, позволяющими зажимать трубы различных диаметров.

Резка металла ножницами

Ножницы применяются как для ручной, так и для машиной резки металлов. Угол заострения ( В ) у ножниц колеблется от 65 до 80 градусов в зависимости от твердости 70-75 градусов для твердых металлов 80-85 градусов. Для уменьшения трения ножей ножниц при работе на лезвиях создается задний угол а, равный 1.5 - 3 градуса Ножи ножниц изготавливаются из углеродистой стали У7; их режущая часть закаливается.

Резка ручными ножницами. Наиболее употребительные размеры ножниц 250-320 мм. ( по общей длине ножниц).Ручные ножницы делятся на правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, а у левых – с левой стороны. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, чтобы видеть риску, приходится левой рукой отгибать отрезаемый металл, перекладывая его через правую руку, что очень неудобно. Поэтому резка листового металла по прямой линии и по кривой (окружности и закругления) без резких поворотов производится правыми ножницами.

Ручными ножницами можно резать листовую сталь толщиной до 0.7 мм, кровельное железо – толщиной до 1 мм, листы меди и латуни –толщиной до 1.5 мм.

При разрезании металла ножницы раскрывают не полностью, а лишь настолько, чтобы они могли захватить лист. При полном раскрытии ножницы не режут, а выталкивают лист. При резке ножницами круглых дисков последние поворачивают против часовой стрелки, при этом ножницы не должны закрывать линии разреза

Резка стуловыми ножницами. У этих ножниц одна из половин имеет рукоятку с отогнутым вниз заостренным концом; этим концом ножницы закрепляют в деревянном брусе. Вторая половина – с прямой рукояткой служит для работы рукой. Стуловые ножницы устойчивы при резке и дают большую свободу рукам работающего. Ими разрезают листы толщиной 2-3 мм.

Резка рычажными ножницами. Рычажные и ручные ножницы предназначены для разрезания листового металла, тонких прутков и профильного материала, и рычажные маховые ножницы, применяемые для прямых разрезов листового металла толщиной до 2 мм. (для стали) на полосы. На столе маховых ножниц установлен один нож, на самом рычаге – второй. На конце рычага помещен уравновешивающий груз.

Резка листового металла на маховых производит один человек. Лист укладывают на столе так, чтобы линия реза (при резке с разметкой) совпадала с лезвием нижнего ножа. Прижав лист верхней планкой, сильным движением опускают рычаг с верхним ножом. Затем рычаг «дожимают», пока требуемая часть листа не будет отрезана.

При резке без разметки ширину полос регулируют передвижной направляющей линейкой.

Резка дисковыми (круглыми) ножницами. Дисковые (круглые) ножницы, применяемые для резки листового металла с неограниченной длиной реза, а также для криволинейной резки. Режущим инструментом являются ножи-диски, расположенные один над другим и вращающиеся при работе в разные стороны. Для резки прямолинейных фигур (круги, отверстия) ножи и их резки криволинейных фигур (круги, отверстия) ножи и их оси располагают под углом друг к другу. Подавать лист в диски не нужно; диски, вращаясь, сами затягивают лист.

Резка металла приводными ножовками

Приводная ножовка представляет собой металлорежущий станок, состоящий из станины, стола на котором зажимается в тисках обрабатываемый материал, тисков которые можно передвигать вдоль стола и поворачивать вокруг их оси ( что даёт возможность разрезать материал под разными углами в пределах 45 градусов), рамы с укрепленным в ней ножовочным полотном и других частей. Ножовка приводится в действия от электродвигателя.

Резка приводной ножовке производится с охлаждением маслом, водой или мыльной эмульсией. Охлаждающая жидкость поступает из особого резервуара через трубку на режущую часть ножовки в месте реза.

Существенной особенностью газовой сварки является применение в качестве источника тепла газового пламени. При газовой сварке в качестве горючего можно применять ацетилен, водород, блаугаз, газы коксовальных печей, естественные и нефтяные газы и др., а также пары нефтепродуктов; наибольшее распространение имеет ацетилен. Газы и пары нефтепродуктов, сгорая в кислороде, развивают температуру, позволяющую быстро расплавлять свариваемый и присадочный металл.

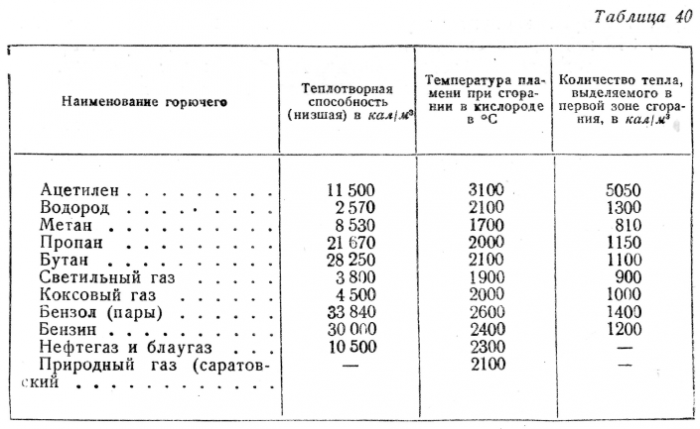

В табл. 40 помещены данные, характеризующие применяемое при газовой сварке горючее.

Так как в процессе газовой сварки необходимо иметь и восстановительную зону сварочного пламени, то теплотворная способность горючего не может быть полностью использована; используется лишь та ее часть, которая идет на выделение тепла в первой восстановительной зоне горения; поэтому при сравнении различных видов горючего, применяемого при газовой сварке, нужно иметь в виду не только теплотворную способность топлива и температуру его пламени, но также и его способность выделять тепло в этой первой зоне сгорания.

Необходимо также отметить, что и удельная мощность пламени при сгорании ацетилена приблизительно втрое выше, чем в случае сгорания других газов.

Сварочное ацетилено-кислородное пламя

Для правильного понимания процесса газовой сварки необходимо прежде всего ознакомиться с пламенем, образующимся при сгорании газов, подаваемых сварочной горелкой. Это пламя образуется при сгорании смеси горючего газа и кислорода, поступающего через ту же горелку, а также кислорода окружающего воздуха,

К сварочному пламени предъявляют следующие требования:

1) достаточно высокая, необходимая для быстрого расплавления свариваемого металла, температура;

2) во избежание загрязнения металла сварного шва окислами сварочное пламя не должно быть окислительным;

3) небольшой объем сварочного пламени для концентрации нагрева.

Для того чтобы обеспечить наличие восстановительной зоны горения, в горелку подается недостаточное для полного сгорания количество кислорода. Например, для полного сгорания 1 м 3 ацетилена требуется 2,5 м 3 кислорода, а в горелку подается лишь 1,15 м 3 ; для полного сгорания 1 м 3 водорода требуется 0,5 м 3 кислорода, а в горелку подается только 0,25 м 3 ; поэтому процесс сгорания здесь состоит из двух, как принято говорить, фаз:

1) фазы сгорания за счет кислорода, подаваемого в горелку, и

2) фазы сгорания за счет кислорода окружающего воздуха.

В первой фазе сгорание будет неполным; область первой фазы соответствует восстановительной зоне сварочного пламени. Во второй фазе сгорание происходит полностью. Продукты полного сгорания окружают восстановительную зону и защищают свариваемый металл от соприкосновения с кислородом воздуха.

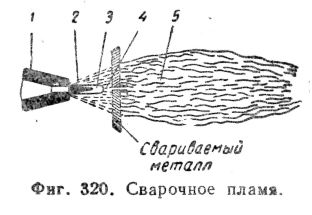

На фиг. 320 дано схематическое изображение сварочного ацетилено-кислородного пламени: через мундштук 1 горелки поступает смесь ацетилена и кислорода; зона 2, называемая ядром пламени, состоит из несгоревших частиц газовой смеси; на поверхности ядра начинается процесс горения и выделяется тепло; частицы углерода раскаляются и испускают яркий свет; сгорание ацетилена, начинаясь на поверхности ядра, происходит во всей зоне 3. Но так как на 1 м 3 ацетилена дается не 2,5 м 3 кислорода, необходимого для полного сгорания, а лишь 1,0—1,25 м 3 , то горение будет неполным и выразится уравнением

Зона 4 и является той частью сварочного пламени, которая расплавляет свариваемый металл. Чем меньше объем, занимаемый восстановительной зоной 4, тем, при прочих равных условиях, лучше сосредоточивается тепло на поверхности подлежащего нагреву металла. На небольшой толщине по поверхности восстановительной зоны слева от металла и правее восстановительной зоны происходит полное сгорание за счет кислорода окружающего воздуха (зона 5) по уравнению

Зона полного сгорания со всех сторон окружает восстановительную зону а предохраняет расплавленный металл от окисления воздухом.

Если объем подаваемого кислорода будет меньше, чем объем ацетилена, в восстановительной зоне будет происходить распад неокислившейся части ацетилена на углерод и водород, которые могут поглощаться расплавленным

металлом, ухудшая свойства получаемого сваркой шва. Пламя приобретает более светлый оттенок и увеличивается в длину.

При увеличении количества кислорода восстановительная зона уменьшается, пламя приобретает синеватый цвет, расплавленный металл загрязняется окислами, что ведет к снижению качества сварочного шва,

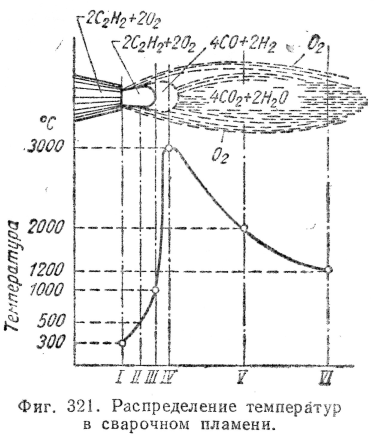

На фиг. 321 показано в виде примера распределение температур по различным зонам сварочного пламени горелки, питаемой ацетиленом.

Из приведенного графика видно, что максимальную температуру, несколько превышающую 3000°, пламя ацетиленовой сварочной горелки имеет в восстановительной зоне.

Сварочные горелки

Сварочная горелка служит для смешивания горючего газа с кислородом в требуемых соотношениях, обеспечивая устойчивое пламя, а также является устройством, позволяющим легко и удобно подводить сварочное пламя к месту нагрева металла. Она состоит из следующих главных частей: 1) корпуса-рукоятки, за которую держат горелку; на корпусе находятся и регулирующие подвод кислорода и горючего газа вентили; 2) смесительной камеры; 3) мундштука, через который горючая смесь выходит из смесительной камеры.

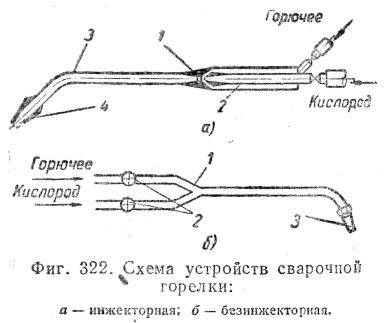

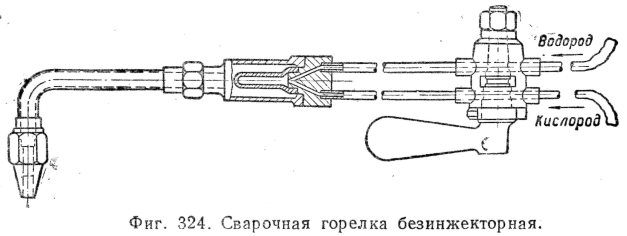

Сварочные горелки делают инжекторными, иначе называемыми горелками низкого давления, и безинжекторными, или горелки высокого давления.

На фиг. 322, а представлена схема устройства инжекторной горелки; кислород через регулирующий вентиль под давлением около 3 aт подается через центральный канал в сопло 1 (инжектор) с отверстием малого диаметра, по выходе из которого он расширяется и его струя приобретает большую скорость; вследствие этого в кольцевом (внешнем) канале 2, по которому подается горючий газ (ацетилен), создается разрежение, увлекающее горючий газ, подаваемый под небольшим давлением (обычно от 0,1 до 0,2 aт), вместе с кислородом в смесительную камеру 3. Из смесительной камеры 3 струя горючей смеси через мундштук 4 выбрасывается наружу.

На фиг. 322, б представлена схема устройства безинжекторной горелки.

Кислород в такой горелке подается через регулирующие вентили 2 в смесительную камеру 1 под давлением 1—3 aт, горючее — под давлением 0,5—1,5 aт; из смесительной камеры через мундштук 3 горючая смесь выходит наружу.

Преимуществом инжекторных горелок является возможность работать на низком давлении горючего; преимуществом безинжекторных — большая устойчивость в работе.

На фиг. 323 показана конструкция инжекторной горелки марки СУ (сварочная универсальная); нипель 1 служит для надевания на него резинового шланга, по которому поступает кислород; нипель 2 предназначен для

шланга, подающего горючее (ацетилен); трубка 3 подводит кислород к инжектору; полая рукоятка 4 служит для подвода горючего к инжектору; вентили 5—6 регулируют подвод газов; в стойке 7 крепится сменный наконечник го

релки гайкой 8; через инжектор 9 горючее поступает в смесительную камеру 10 и через трубку 11 подается к мундштуку 12. На фиг. 324 показано устройство безинжекторной горелки для сварки водородом.

Так как высокая температура при газовой сварке достигается в результате сгорания газов в смеси с чистым кислородом, то рассмотрение газов, применяемых в сварочных процессах, удобнее начать с кислорода.

При давлении 760 мм рт. ст. и 0°С 1 м 3 кислорода весит 1,429 кг. Будучи охлажден до —181,4°, кислород сжижается, образуя прозрачную жидкость голубого оттенка; 1 л жидкого кислорода весит 1,106 кг и при испарении дает 790 л газообразного кислорода.

Горение в кислороде характеризуется сильно концентрированным пламенем.

Выше было сказано, что расширение применения газовой сварки находилось в прямой зависимости от совершенствования промышленных способов получения кислорода.

В настоящее время наиболее распространенным является способ получения кислорода из атмосферного воздуха методом глубокого охлаждения. Сущность способа заключается в том, что воздух сжимают компрессором, и затем сжатый, очищенный от углекислого газа и осушенный воздух поступает в разделительный аппарат, где он охлаждается (за счет расширения) до температуры сжижения и разделяется на составные части (кислород, азот, аргон).

На единицу объема воздуха приходится 1 /5 объема кислорода, и 4 /5 азота; отделение азота и кислорода от полученного жидкого воздуха основано на разности температур кипения кислорода (—183°) и азота (—196°); в установках, предназначенных для получения кислорода, азот обычно не используется и выпускается в атмосферу.

Потребитель может получать кислород для сварки или резки как в газообразном, так и в жидком состоянии. Кислород в больших количествах удобнее хранить и транспортировать в жидком виде, так как отпадает необходимость в большом баллонном парке. Например, для перевозки жидкого кислорода в танке емкостью 2400 л требуется одна 5-тонная автомашина. Для перевозки соответствующего количества газообразного кислорода (380 баллонов) потребуется двенадцать 3-тонных автомашин.

Необходимо, с другой стороны, учесть испарение жидкого кислорода из танка через испаритель в количестве 0,3—0,35% в час, что делает невыгодным длительное хранение жидкого кислорода.

На кислородном заводе (или станции) из кислородной установки жидкий кислород переливают в хранилища, называемые стационарными танками. Танки представляют собой сосуды шарообразной формы; каждый танк состоит из латунного шара, помещенного внутри стально го шара; промежуток между внутренним и наружным шарами заполняют теплоизоляционными материалами. Жидкий кислород находится в танке под давлением, немного превосходящим атмосферное. При переливании жидкого кислорода из стационарного танка в транспортный используется давление, создаваемое испаряющимся кислородом, образующим в верхней части танка газовую подушку; под этим давлением жидкий кислород по трубке перетекает в транспортный танк.

В России стационарные танки для жидкого кислорода строятся вместимостью до 8000 л, а транспортные — до 2900 л. Для перевозки и хранения больших количеств кислорода строятся специальные цистерны емкостью др 30 000 а жидкого кислорода.

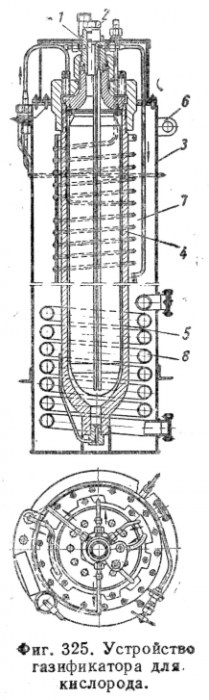

Для использования жидкого кислорода на месте его потребления устраивают газификаторы, в которые и переливают жидкий кислород из транспортных танков. Назначение газификаторов—не только хранить жидкий кислород, но и выдавать его для потребления в газообразном виде. На фиг. 325 показано одно из устройств газификатора. Отверстие 1 для заливки жидкого кислорода закрывают пробкой после заполнения газификатора. В кожух 3 вставлен стальной цилиндр 4, внутри которого находится латунный тонкостенный цилиндр 5. Испарение жидкого кислорода, вытесняемого из цилиндра 5, происходит в змеевиках 6 и 7. Кожух 3 заполняется водой, подогреваемой паром, пропускаемым через змеевик 8; вследствие подогрева заполняющей кожух 3 воды испарение кислорода идет очень интенсивно, и давление газообразного кислорода достигает 150 aт. В целях предупреждения подъема давления сверх допускаемого газификатор снабжается предохранительным клапаном.

Жидкий кислород применяют лишь на крупных заводах, где оправдываются расходы по устройству и содержанию газификаторов, и где потребление кислорода так велико, что потеря кислорода от его испарения из танков не играет существенной роли.

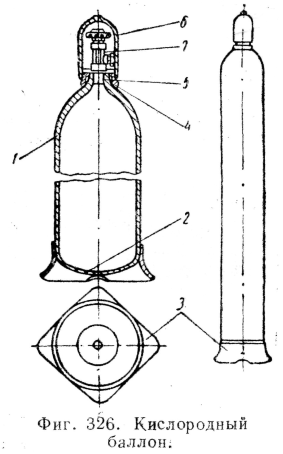

Газообразным кислородом наполняют баллоны под давлением 150 aт при 15°. Устройство кислородного баллона показано на фиг. 326. Корпус баллона 1 своим днищем 2 сажается в предварительно разогретый башмак 3. На горловину 4 надевается кольцо 5, на которое навертывается колпак 6, закрывающий вентиль 7. Выдачу газа из баллона производят через редуктор, понижающий давление в выпускаемом газе до 3 aт и менее.

Кислородные баллоны окрашивают в светло-синий цвет и снабжают надписью поперек баллона черными буквами «Кислород». Емкость кислородных баллонов по ГОСТ 949-41 составляет от 0,4 до 50 л; для сварки и резки применяют баллоны емкостью 40 и 50 л. Размеры баллона емкостью 40 л: наружный диаметр 219 мм, высота корпуса 1390 мм, толщина стенок 8 мм; вес баллона емкостью 40 л 67 кг (без кислорода).

Для смазки арматуры кислородных баллонов нельзя применять масла и жиры, так как при большом давлении в присутствии кислорода они дают взрыв; в случае надобности в смазке применяют 5%-ный раствор глицерина в дистиллированной воде.

Не следует также применять эбонитовых или фибролитовых прокладок, могущих давать взрывы; прокладки должны быть металлическими или асбестоедными.

Читайте также: