Газовые печи для термообработки металла

Обновлено: 21.05.2024

Газовые термические печи применяются для нагрева, термической обработки, закалки, нормализации, отжига стальных отливок, в том числе с высоким содержанием хрома и марганца, изделий из чугуна, прокатных валков, нержавейки.

Газовые печи имеют такие особенности как равномерность температуры нагрева, стабильное качество термообработки. Нагревательная камера изнутри выложена из жаропрочных и теплоизоляционных материалов, стойких к воздействию высоких температур. Для футеровки боковых стен и свода печи используются модули из керамического волокна. Внутренняя сторона дверцы зафутерована модулями из керамического волокна. В печи используется способ верхнего дымоотвода отходящих газов из камеры.

Газы поступают в воздушный теплообменник, где происходит система утилизации тепла, что позволяет экономить энергию. Температура горячего воздуха может достигать более 300ºС. После теплообменника отходящие газы выбрасывается в атмосферу через дымоотвод. Высокоскоростная горелка состоит из отверстия подачи горючего газа, кожуха камеры сгорания, высоконапорного воспламенителя, устройства контроля пламени, которое совместно с системой контроля термообработки позволяет осуществлять автоматический контроль. Каждая горелка имеет закрытую камеру сгорания горючего газа.После того как горючее сгорает в горелке, на большой скорости выбрасывается воздушный поток, в печи создается интенсивная конвекция, тем самым образуя эффект перемешивания, что существенно повышает эффективность теплопередачи, увеличивает КПД печи, сокращает время нагрева, способствует равномерному распределению температуры в печи, повышает качество нагрева.

В горелках применяется двойное воздухораспределение для равномерного перемешивания и полного сгорания, увеличения коэффициента использования горючего и его экономии. Соотношение регулировки горелок может достигать 1:5 и выше для термообработки при разных температурных режимах. Горелки расположены в нижней части камеры печи. Продукты горения выходят в рабочее пространство через пламенные окна, расположенные между подом и стенами; отходящие газы уходят через дымовые каналы, расположенные в стене, в теплообменник и далее под зонт. Управление режимом термической обработки производится в автоматическом или ручном режиме, путем поддержания соотношения газ-воздух в топочном пространстве печи. Каждая горелка оборудована системой автоматического зажигания, позволяющая осуществлять полностью автоматический контроль. Электронная система контроля может отображать и регулировать состояние и функционирование всей системы и отдельных ее частей.

Шкаф контроля температуры. Используется японский электропроводящий PID-регулятор контроля температуру с функцией автонастройки. Автоматически устанавливается наиболее подходящее значение PID, в соответствии с технологической кривой для нужного режима нагрева устанавливается кривая процесса время-температура, после запуска осуществляется автоматический подъем температуры, поддержание температуры, снижение температуры в соответствии с заранее установленной кривой температуры до полного завершения процесса. В приборе температуры есть разъем RS485 для обмена данными с централизованной системой управления цеха. Имеется возможность сохранения параметров температур-ной кривой для 100 различных изделий.

Компания Сибирские Технологии Литья предлагает к поставке газовые термические печи в следующей комплектации:

Маркировка печей для термообработки

Основное оборудование, напрямую задействованное в технологии обработки:

- для нагрева (печи, индукционные установки, лазерные, плазменные, электроконтактные установки)

- для охлаждения (закалочные баки, спрейеры, камеры обработки холодом, закалочные прессы)

- Дополнительное оборудование ( правильные прессы, дробеметные камеры, моечные машины)

Вспомогательное оборудование:

- грузоподъемное оборудование (кран-балки, погрузчики, ручные тележки)

- оборудование для контроля качества (твердомеры, коэрцитиметры, микроскопы)

- оборудование для приготовления и хранения атмосфер (эндогенераторы, газовые рампы, сосуды Дьюара)

Посмотреть, какие основные виды печей применяются для термической обработки металла можно здесь

Маркировка термических печей

Маркировка печей имеет буквенно-циферное обозначение:

Первая буква обозначает вид нагрева:

С — печь сопротивления (электрическая)

Н — нагревательная

Т — термическая (газовая)

П — пламенная печь (жидкое топливо)

Г — газовая

Вторая буква — конструктивный признак печей:

А — карусельная, с вращающимся подом

Б — барабанная печь

В — ванная

Д — выдвижной под

Е — подвесной конвейер

К — конвейерная

Л — туннельная

Н — камерная со стационарным подом

Р — роликовая печь

Т — толкательная печь

У — методическая, пламенная печь

Ш — шахтная печь

Щ — щелевая

Э — элеваторная

Я — ямная

Ю — печь с шагающими балками

Третья буква — тип атмосферы:

А — азот

В — вакуум

Г — расплав металлов или селитры

З — защитная атмосфера

М — масло

Н — водород

О — окислительная с воздушной атмосферой

П — водяной пар

С — расплав солей

Ц — атмосфера для цементации

Четвертая буква (если она присутствует) — вспомогательный признак:

А — агрегат

Л — линия или лабораторная

М — механизированная

Цифры маркировки:

Первые цифры обозначают габариты рабочего пространства в дециметрах:

- для шахтных печей диаметр×глубина

- для камерных печей ширина×длина×высота

- для барабанных печей диаметр×высота

Далее ставится косая черта и номинальная температура в °С.

Иногда через тире ставится какой-либо дополнительный параметр (степень автоматизации, количество камер, максимальная масса садки)

При выборе печей для термических цехов нужно учитывать много факторов: технологию термической обработки, годовой коэффициент загрузки, суточный темп обработки, серийность производства в целом, энергозатраты, сроки окупаемости, затраты на ППР, время на наладку и переналадку и т. д. Понятно, что на мелкосерийном производстве с 3-х сменным режимом работы экономически неэффективно использовать автоматизированные толкательные агрегаты и несколько раз в смену их переналаживать под разные технологии обработки. Более гибкой и удобной будет линия с несколькими камерными или шахтными печами. В плане выбора источника нагрева также стоит учитывать все вышеперечисленные факторы.

Стоит только отметить, что газовый нагрев, по сравнению с электрическим, позволяет сэкономить несколько миллионов рублей в год на одной печи. Это сравнение относительно, т.к. проводилось на сравнении двух толкательных агрегатов с 3-х сменным режимом работы и с коэффициентом загрузки 0,9. Если сравнивать газовые и электрические вакуумные печи в мелкосерийном производстве, с коэффициентом загрузки 0,5 - 0,6, то затраты на энергоносители газовой печи будут в несколько раз выше.

Расчет коэффициента загрузки оборудования для термообработки

Коэффициент загрузки оборудования K — основной показатель, характеризующий полноту использования оборудования — отношение количества станкочасов, необходимых для выполнения годовой программы выпуска, к эффективному годовому фонду времени всего этого оборудования Фоб. К рассчитывается по формуле:

где Е — потребное годовое время работы печи в ч., определяется по формуле

где Q – годовая программа обрабатываемых деталей в кг. (шт.),

P – производительность оборудования, кг/ч. (шт/ч.).

При расчете коэффициента загрузки нужно учитывать, что кроме потребного время на годовую программу, также потребуется время на ППР и переналадку. Оно составляет примерно 5-15% от Фоб и зависит от степени износа оборудования и степени автоматизации процессов.

Печи с газовым нагревом для термообработки металла

На заводах и в термических цехах для термообработки металла используется огромное количество различных видов нагревательного оборудования. Их основная классификация приведена в статье "Оборудование для термической обработки: основные виды печей". Подчеркивается, что перечень оборудования для термообработки и вспомогательного оборудования очень и очень велик, поскольку требуется обеспечение различных свойств металлических изделий. В этой статье мы хотим познакомить Вас с газовыми нагревательными печами для термообработки металла.

Печи с газовым нагревом

В печах с газовым нагревом для термообработки металла, как следует из названия, в качестве топлива используется газ, он подается в печь инжекционными горелками.

К газовым нагревательным печам можно отнести камерные с неподвижным подом и выдвижным подом, с вращающейся ретортой, муфельные непрерывного действия и т. д.

Рассмотрим существующие на сегодняшний день аналоги печей с газовым нагревом

Газовые кузнечные печи

Газовые камерные нагревательные печи предназначены для ковки, штамповки и др. процессов термообработки

В конструкциях такого рода печей предусмотрено:

- автоматическая продувка печи перед началом работы.

- защита от превышения температуры.

- аварийная остановка печи при выходе давления газа за допустимый диапазон.

- аварийная остановка при падении давления воздуха перед горелками.

- аварийная остановка печи при невозможности автоматического розжига горелки.

- защита от погасания горелок.

- необходимое защитное ограждение.

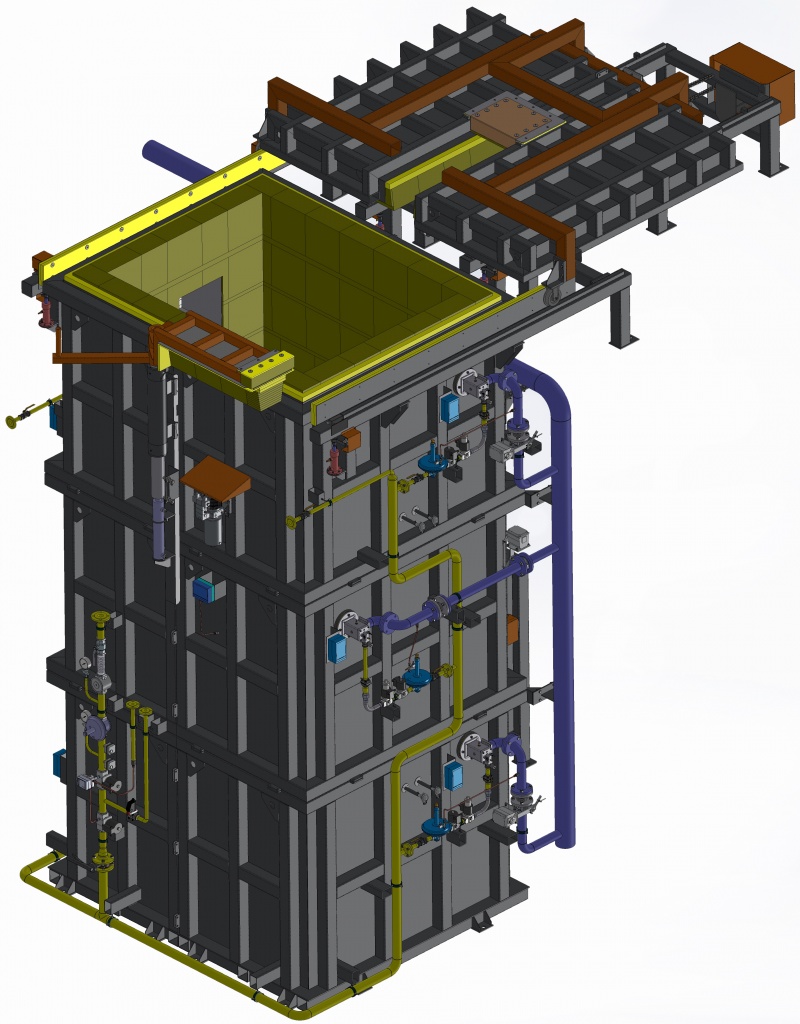

Газовые промышленные печи с выкатным подом

Газовые печи с выкатным подом используются для термообработки крупногабаритных садок.

В конструкциях такого типа газовых печей предусмотрено:

- автоматическая продувка печи перед началом работы;

- защита от превышения температуры;

- аварийная остановка печи при выходе давления газа за допустимый диапазон;

- аварийная остановка при падении давления воздуха перед горелками;

- аварийная остановка печи при невозможности автоматического розжига горелки;

- защита от погасания горелок;

- необходимое защитное ограждение;

Плавильные газовые печи для плавки металла

Плавильные печи с газовым нагревом предназначены для плавки и выдержки алюминия, меди и сплавов на их основе.

В таких печах предусмотрено:

- аварийный слив расплава металла в случае повреждения тигля;

- система управления горением (осуществляет автоматическое выключение при потери пламени, падении напряжения, давления газа, воздуха и других аварийных ситуациях);

Карусельные печи с газовым нагревом

Газовые печи карусельного типа используются для непрерывного нагрева заготовок перед горячей штамповкой и ковкой.

В газовых печах карусельного типа предусмотрено:

- Система нагрева со скоростными горелками и центральным рекуператором;

- Система управления на базе PLC контроллера с операторской панелью;

- Автоматическое и ручное управление вращением пода;

- Отличные теплоизоляционные качества футеровочных материалов;

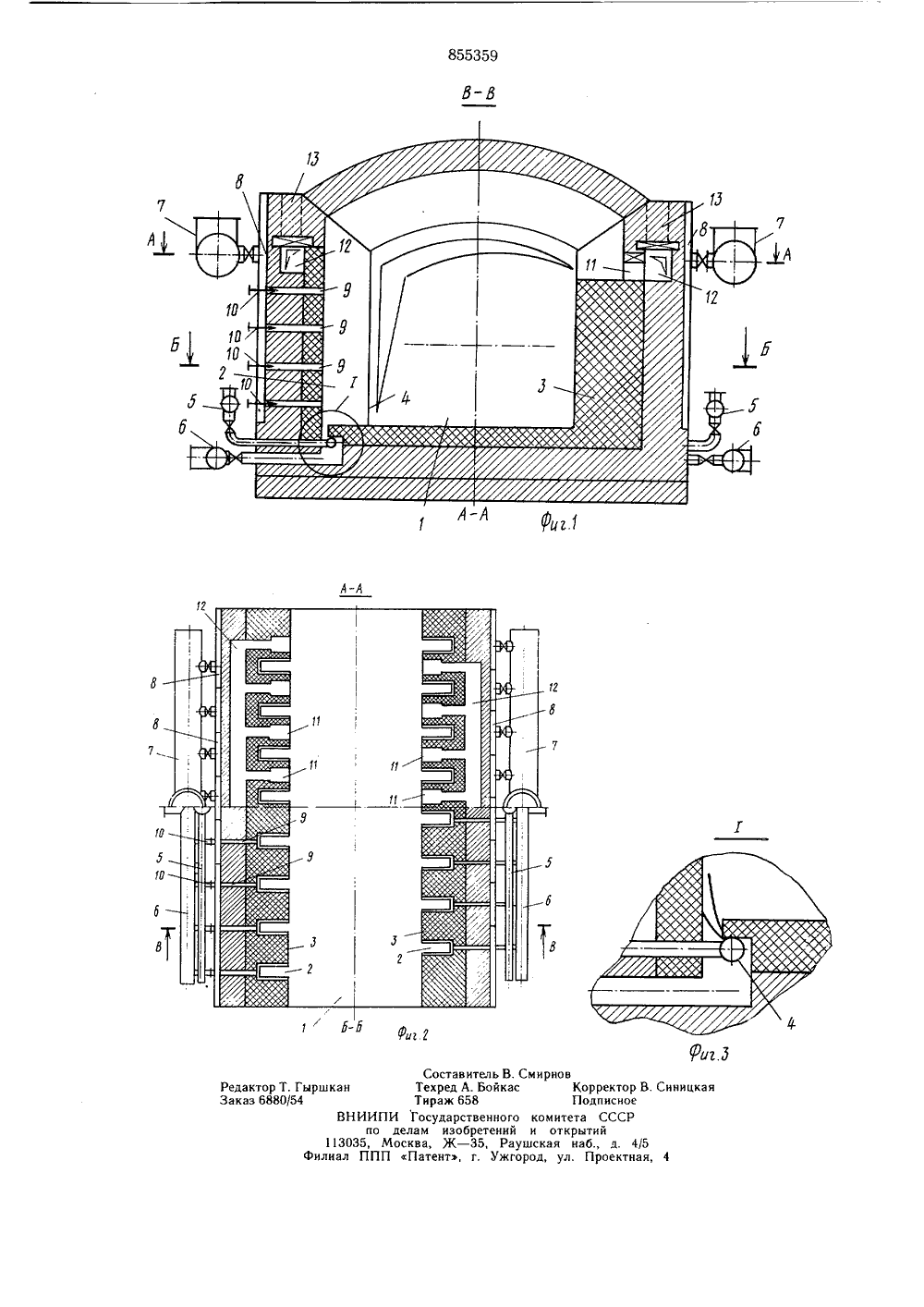

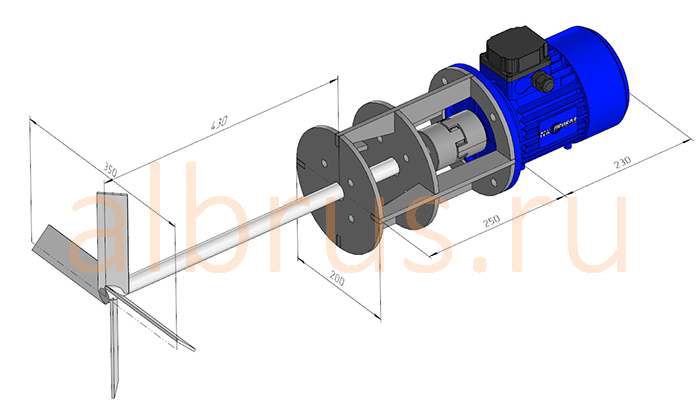

Шахтные печи с газовым нагревом

Газовые печи шахтного типа предназначенные для термообработки длинномерных изделий.

В газовых печах шахтного типа предусмотрено:

- Прочный корпус с усиленным профилем;

- Нагревательные элементы по всей поверхности рабочей камеры;

- Равномерное распределение температуры по камере;

- Система принудительной циркуляции воздуха в печи (вентилятор, экран, диффузор).

- Модуль аварийного отключения при превышении температуры в печи;

Производителем газовых печей для термообработки в России является в частности ЗАО "Нaкaл - Промышленные печи" (город Москва), специализирующееся на разработке, производстве и продаже оборудования для термической обработки с 1992 года.

Оборудование для термической обработки: основные виды печей

В металлургических заводах и термических цехах используется огромное количество различных видов нагревательного оборудования. Самое распространенное оборудование представлено ниже.

Шахтные печи для термообработки различных размеров. Подходят для многих процессов термообработки: для нагрева под закалку, для отжига, отпуска, цементации. Подходят для термообработки цветных сплавов, где технологией не предусмотрена высокая точность технологических параметров и скорость переноса садки из печи в закалочную среду. Шахтные печи, которые есть практически на каждом участке термообработки, это печи серии Ц, СШЦ, США. Их чаще всего устанавливают в приямки или кессоны. Печи с небольшой глубиной допускается устанавливать на пол цеха. Если высота печи, при такой установке, не позволяет производить безопасное обслуживание оборудования, то на высоте допустимой рабочей зоны устанавливается перекрытие. Шахтные печи, так же как и камерные, могут быть с электрическим нагревом и газовым. Позволяют обрабатывать изделия в абсолютно любой атмосфере: эндогаз, азот, воздух, вакуум, водород и др. Чаще всего такие печи используютя для термической обработки длинномерных стальных деталей и узлов, крупногабаритных поковок и отливок, отжига или нормализации проволоки, проката, профиля, листов. Конструктивным признаком шахтных печей является наличие реторты из коррозионостойких сплавов. На практике очень часто используют углеродистые сплавы с 18%Cr + 24%Ni + 2%Si. Содержание углерода в сплаве зависит от максимальной нагрузки на под реторты. Если обработка деталей проводится в агрессивных средах, то используют сплавы с добавками ниобия. В качестве футеровки печей используется кирпич марок КЛ или ШТЛ. Последние несколько лет, заменой кирпичной футеровки служит футеровка из минеральной ваты МКРР, МКРВ и др. Вата имеет ряд преимуществ: она более легкая, более удобна при монтаже и демонтаже, имеет более низкую теплопроводность и более высокую стоикость. При этих своих свойства, вата стоит в несколько раз дешевле кирпича. Применение ватной футоровки возможно как на шахтных печах, так и на камерных печах, на автоматизированных агрегатах, на колпаковых печах.

Камерные печи для термической обработки больше подходят для термической обработки средних и мелких деталей. Могут использоваться на любых типах производств и для любых технологий обработки. Их можно использовать как отдельно стоящие единицы оборудования, так и составе гибких автоматизированных комплексов. Такой комплекс обычно состоит из одной или нескольких нагревательных печей, совмещенного с ними закалочного бака (масло, вода, полимеры), моечной камеры, камер отпуска, которые также могут быть совмещены с водяным баком для охлаждения, с целью избежания отпускной хрупкости. Иногда, в составе таких линий используются камеры обработки холодом, для уменьшения остаточного аустенита после закалки. Автоматизированные комплексы обычно объединены одной погрузо-разгрузочной рельсовой транспортной системой.

Разновидностью камерных печей являются вакуумные печи для термообработки , которые могут использоваться для термической обработки, пайки, спекания материалов.

Вакуумную термообработку применяют для инструмента, быстрорежущих сталей, титановых сплавов, меди, тугоплавких металлов, конструкционных сталей. Основной особенностью вакуумных печей является высокая точность технологических параметров. Отклонения температуры в рабочем пространстве печи менее ±5ºС. Печи также могут использоваться в составе линий термообработки. В качестве закалочных сред применяют азот, гелий, воздух, масло. В составе вакуумных линий никогда не используется водяные закалочные баки. Это усложняет закалку низкоуглеродистых и низколегированных сталей. Внутренняя поверхность печей обычно выполняется из листового молибдена, нагревательные элементы могут быть выполнены из графита, керамики, порошковых материалов. Максимально достигаемое значение вакуума в рабочей камере составляет 0,00005 мбар, максимальльное давление охлаждающей среды составляет 20 бар, максимальная температура – 1300ºС. Для охлаждения рабочей камеры во время технологических процессов используется вода. Кроме рабочей камеры, в составе оборудования должен быть вакуумный насос, рессивер с газовой средой охлаждения, установка оборотного водоохлаждения. Как правило все процессы вакуумной термической обработки имеют степень автоматизации 0,7-0,85. Из недостатков такой термообработки можно назвать обезлегирование поверхности сплавов при высокой температуре, долгая подготовка деталей (мойка, обезжиривание, сушка, иногда предварительный обжиг), высокая стоимость оборудования.

Но гораздо больше вакуумная термообработка имеет преимуществ:

- незначительные коробления изделий;

- светлая поверхность после обработки;

- сокращение времени цементации примерно в 2 раза;

- высокая степень автоматизации;

- экологичность процессов;

- возможность совмещать нанесение покрытий, термическую и химико-термическую обработку.

Печи с выдвижным подом используются для термообработки крупногабаритных и массивных деталей и узлов. Загрузка и выгрузка обычно происходит при помощи кранов и кран-балок. К недостаткам таких печей можно отнести большие теплопотери и большие габариты за счет выдвижного пода. Печи часто используют для аустенитизации, отжига сварных конструкций. Также такие печи могут использоваться для нагрева заготовок под ковку. В этом случае загрузка и выгрузка производится при помощи манипуляторов или роботов. Нагрев рабочего пространства может быть как газовый, так и электрический. Равномерность перепада рабочих температур обеспечиваю вентиляторы из жаростойких сплавов.

Из оборудования для крупносерийных производств, можно назвать автоматизированные агрегаты для термической обработки металлов . Такие линии обычно используются на автомобильных, тракторных, агрегатных производствах. Состав оборудования не отличается от линий камерных печей. Рабочие камеры могут быть выстроены в одну линию или образовывать замкнутый технологический цикл обработки. Детали и узлы располагаются на поддонах, которые приводятся в движение конвейерным приводом. Скорость движения конвейера может быть непрерывной и измеряться в м/ч или характеризоваться циклическим темпом толкания (одно перемещение в 10 минут). Автоматизированные агрегаты могут быть однорядными и 2-х, 3-х рядными. Иметь разную длину нагревательных и отпускных камер. Степень автоматизации практически сопоставима с вакуумным оборудованием, время ручного труда также уходит только на загрузку-разгрузку приспособлений для базирования деталей в печи.

Также в термических цехах используется дополнительное оборудование, например правильные прессы. Они используются для правки проката, труб, профилей, сварных конструкций. Прессы могут быть оборудованы устройствами для контроля геометрии поверхностей правки. Процесс правки может носить динамический (ударный) характер, который часто используется для правки проката и иногда для толстостенных труб или статический характер (плавная прокачка или медленное нагружение) для правки тонкостенных труб и профилей. Процесс правки имеет короткий цикл и состоит из контроля геометрии, правки и окончательного контроля. Для снятия напряженного состояния после правки, для высокоответственных изделий, делается низкотемпературный отпуск (180-200ºС).

Важную роль в технологических процессах термической обработки, играет контроль качества. Для оперативного контроля в цехах, используются стационарные твердомеры Роквелл и Бринелль. Измерения проводятся непосредственно на деталях или контрольных образцах. Для крупногабаритных изделий используются портативные твердомеры с прямым методом измерения и приборы для косвенного измерения механических свойств. Такие приборы могут измерять какую-либо физическую величину, которая напрямую зависит от твердости, прочности, пластичности или вязкости. На производстве часто используют коэрцитиметры. Контроль химико-термической обработки производят как по твердости, так и по глубине слоя на образцах-свидетелях при помощи портативного микроскопа, с нанесенной на объектив линейкой. В промышленности часто используются и другие типы основного оборудования, например установки закалки деталей токами высокой частоты, плазменной и лазерной закалки.

Используются специализированные установки для единичного производства определенных деталей. Например существуют специализированные линии для изготовления рессор автомобилей. Это автоматизированная линия, которая осуществляет индукционный нагрев заготовки для рессоры, гибку и охлаждение в воде или прессе. Есть специализированная линия для термообработки пружин сцепления автомобилей, где закалка и отпуск осуществляются в специальных прессах. Часто термическое оборудование выстроено в одну технологическую цепочку с оборудованием для сварки, механической обработки или высадки. Таким примером могут служить линии для высадки и термической обработки заклепок и болтов. В этой линии несколько станков для высадки головки совмещены одним конвейером с агрегатом для закалки и отпуска деталей.

Таким образом, в цехах термообработки используется просто огромное количество основного и вспомогательного оборудования, основная цель использования которого — обеспечение требуемых свойств металлических изделий.

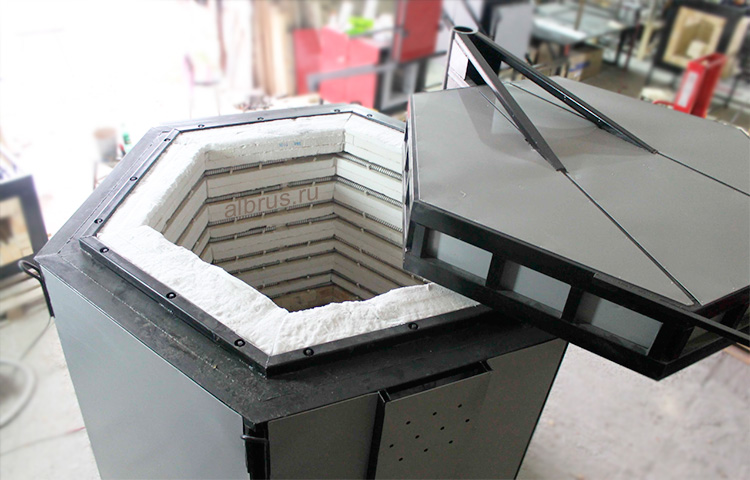

Камерные печи для термообработки металлов, керамики, стекла

Температурный режим наших стандартных печей 1200 (термопара нихросил нисил) и 1300 градусов Цельсия (термопара вольфрам рений). Высокотемпературные печи до 1700 град.С с карбидкремниевыми нагревателями, смотрите информацию далее.

Производство печей с объемом рабочей камеры от 10 литров (размеры 295*230*150 мм) до 3900 литров (2000*1500*1300 мм).

Высокотемпературные печи – это камерные печи для термообработки металлов и их сплавов при температурах свыше 1300 град.С. Температура в рабочей камере которых достигает отметки + 1700 С за счет использования мощных дисцилит-молибденовых нагревателей и специальной многослойной теплоизоляции рабочего пространства. Высокотемпературные печи термические используются, когда требования к термообработке заготовок из металла обусловлены высокими температурами. Так, например мы предлагаем к изготовлению печи с температурой в рабочей камере до + 1450С с карбидокремнивыми нагревателями. По требованию заказчика мы можем изготовить данные печи после соглассования их мощности и степени автоматизации и управления.

Стандартные камерные электрические печи: Обогрев до 1200 или 1300 градусов Цельсия происходит с трех сторон - с боков и пода, четырех, либо с шести сторон - стенки, потолок, дверь. Нагревательные элементы пода (фехраль) изолированы карбидокремниевыми плитами или высоколегированной жаропрочной стальной плитой. Спирали имеют основания в виде керамических трубок МКР со стенками 5 мм на расстоянии каждые 40 мм. Температура распределяется равномерно по объему камеры. Система защиты от теплового излучения при подъеме двери. Энергоэффективность достигается за счет идеальной теплоизоляции печи. Контроллер режимов работы, нагрева и остывания печи, в том числе на основе процессорного управления. Надежные датчики контакторы при открывании двери выключают нагрев.

Дополнительно камерные печи (печи промышленные) могут иметь электромеханический или гидравлический механизм подъема двери, на противовесе и рычагах, либо вертикально на цепном приводе. Нагревательные элементы могут быть расположены сзади на стенке камеры и на двери. Возможны дополнительные механизмы для подачи материала в печь. Сбор и анализ информации с помощью датчиков и компьютера, поставляемых дополнительно. Поставляются ящики из жаропрочной стали для работы в защитной атмосфере, для пайки и других процессов. Механизированный привод двери и выкатного пода оборудован частотным преобразователем для плавного начала и окончания движения.

Футеровка пода - кирпич, усилен кирпичом ШБ, термошов для компенсации расширения кладки. Футеровка стен - ШБ кирпич или блоки из керамоволокна (или совместно). Футеровка потолка блоками из керамоволокна.

Отдельно следует отметить использование камерных электропечей в качестве: Печь для обжига керамики, печь для обжига глины фарфора и стекла – это камерные (муфельные) электропечи, которые используют для термообработки указанных выше материалов. Печи для термообработки металлов, обжига керамики, глины, фарфора и стекла камерного типа (изготовленные по специальному запросу) работают в температурном режиме до + 1700 С°, производство оборудования по спец. заказу.

Видео: Печь 500 литров с выкатным подом

Серия камерных печей ПКЭ - это професcиональные электропечи, предназначенные для термообработки: закалка металла, отпуск металла, ювелирное дело, обжига керамики и полуфарфора, а так же данные печи используются для сплавления стекла и его моллирования. Терморегуляторы Термодат с поверкой. Печи испытываются на равномерность температурного слоя.

Камерная электропечь может быть изготовлена с вертикальной и горизонтальной загрузкой изделий, печи изготавливаются из сварной надежной конструкции в которую монтируется основная футеровка дополнительно усиленная волокнистым термостойким волокном. Именно такая система теплоизоляции гарантирует эффективную аккумуляцию внутреннего тепла печи. Надежная тепловая герметизация двери практически на нет сводит потери тепла. Особое внимание следует обратить на печи для обжига керамики и прокалки опок, обжига делоли, данное оборудование может оснащаться вентиляционным "окном" для устройства системы вытяжки. Электропечи камерные работают как печи для обжига керамики, при использовании специальной печной оснастки могут быть использованы как печи для плавки алюминия, свинца, бабита и других "низкотемпературных" металлов и их сплавов. Камерные печи нашли широкое применение в ювелирном деле.

Производство печей закаливания и отпуска в линии с ванной закаливания, с электроприводом передвижения корзины с заготовками и лифтом в ванну. Ссылка на страницу с закалочными ваннами.

Работа с алюминием:

Для работы с алюминием печи серии ПКЭ комплектуются защитными щитами (экранами) из нержавеющей стали, которые закрывают спирали нагревательных элементов, для защиты алюминиевых заготовок от прямого воздействия инфракрасного излучения. При обработке в печах заготовок из алюминия, температурный режим должен быть очень точный, +-2 град С. Для этого используется система вентиляции , в том числе крыльчатка из термостойкого материала до 800 град С, для конвекции в камере печи. Коснтрукция системы вентиляции съемная, для обеспечения работы печи при более высоких температурах, вплоть до 1500 град С. Цена системы вентиляции на печь ПКЭ от 30 000 рублей .

Камерные электропечи ПКЭ - это надежное термическое оборудование, реализована простая система замены нагревательных элементов. Печи имеют программированный режим работы с сохранением параметров действующей программы даже после отключения электричества. Быстрый разогрев до нужной температуры, равномерное распределения тепла в рабочей камере, возможность программирования включения печи в заданное время с заданными параметрами температуры, экономичная система энергопотребления. Дополнительно все печи оснащаются подставкой, полками и стойками. Выкатной под печей изготавливаем по требованию заказчика или из необходимости обязательного применения.

Шахтные печи смотрите далее на странице сайта

Камерная печь электрическая для металлов и сплавов серии ПКЭ

Печи для термической обработки малого объема предназначены для нагрева таких материалов как: металлы и их сплавы, стекло, керамика и т.д. Нагрев осуществляется до + 1200 С, 1300 (до + 1700 град С - по запросу). В стандартную комплектацию входит терморегулятор ОВЕН ТРМ 500 или ОВЕН ТРМ 251, в зависимости от объема и предназначения печи, подовая плита.

Возможна установка терморегуляторов "Термодат" - от 32000 руб. Программный, графический ЖК интерфейс, электронный самописец, USB, до 40 программ по 20 шагов, с возможностью объединения программ в одну более емкую. Для больших печей возможна установка терморегулятора с несколькими каналами работы, соответственно с несколькими термопарами.

Вытяжное отверстие диаметром 30 мм с заглушкой – 4000 руб.

(максимальная температура работы съемной жаропрочной крыльчатки до + 800 С)

Смотровое отверстие (для ввода доп.приборов, пирометров, визуального контроля) диаметром 30 мм или 40 мм с заглушкой – от 3000 руб.

Подготовка под установку газового оборудования (проем в двери) на фото печи ниже - от 9000 руб.

Читайте также: