Гибка металла в тисках

Обновлено: 15.05.2024

Гибку деталей из тонких заготовок производят не ударами, а сглаживанием. Гибку заготовок из листового и полосового металла толщиной более 0,5 мм и из круглого материала диаметром более 4 мм выполняют на оправках ударами молотка. Форма оправки должна соответствовать форме изгибаемого профиля с учетом деформации металла.

Для выполнения гибки деталей необходимо определить длину заготовки. Расчет длины заготовки производят по чертежу детали. Чертеж детали разбивают на отдельные участки, подсчитывают их длину с учетом радиусов всех изгибов, затем суммируют полученные результаты и находят общую длину заготовки.

Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, величина излишка металла (припуска) на изгиб составляет от 0,6 до 0,8 толщины металла.

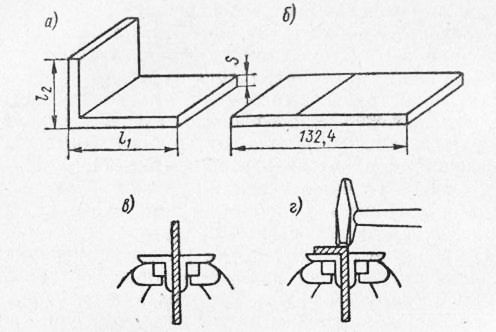

Гибка деталей из полосового и пруткового металла. Допустим, что требуется, например, произвести гибку угольника из полосовой стали под прямым углом без закругления с внутренней стороны (рис. 1,а).

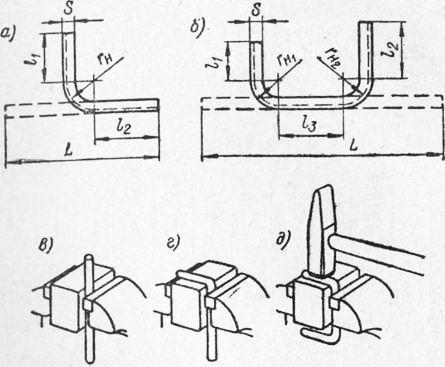

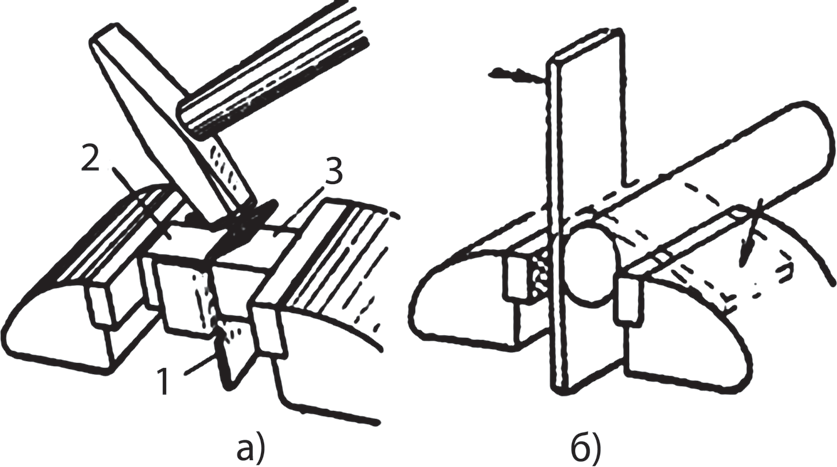

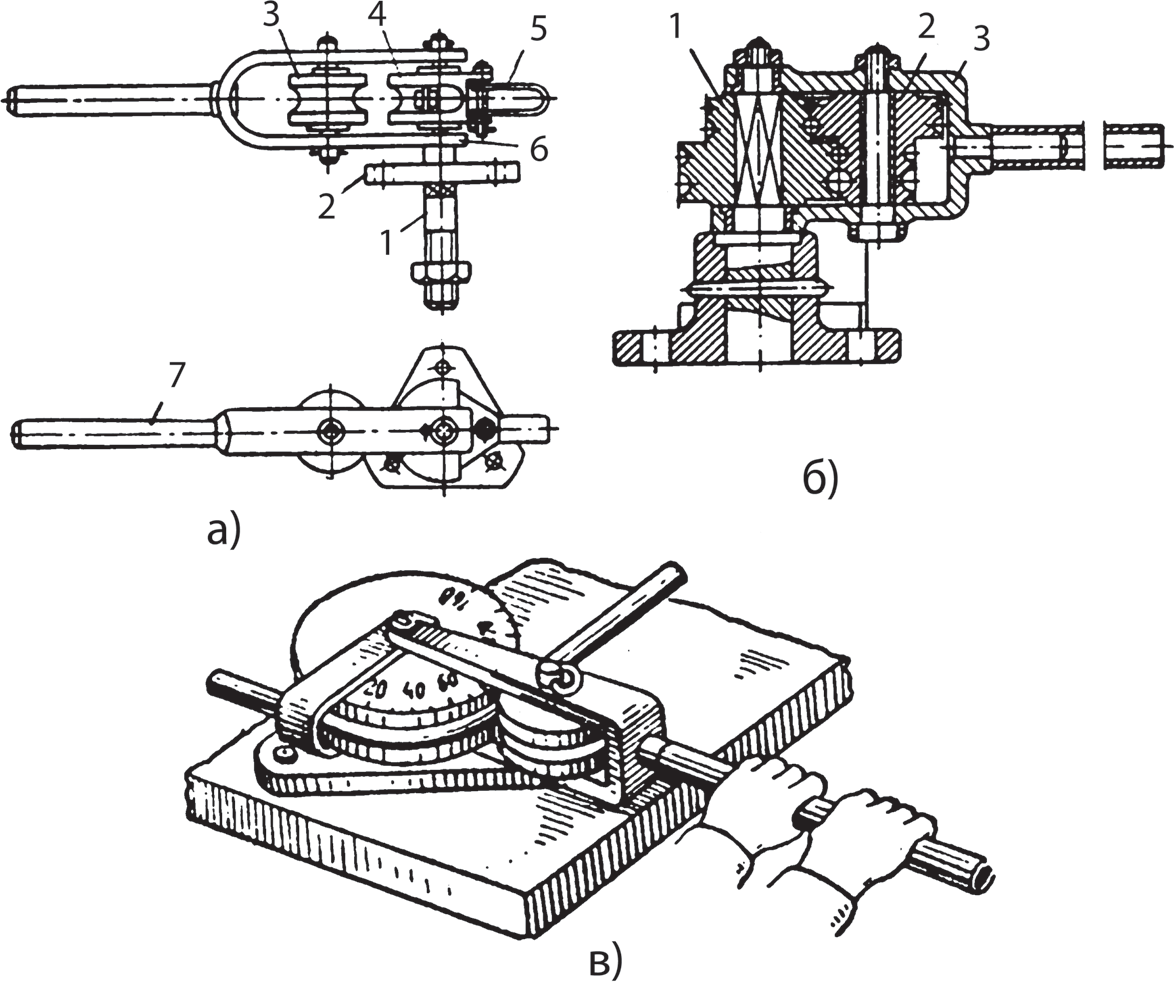

Гибка в приспособлениях заметно сокращает затраты ручного труда слесаря и улучшает качество обработки. Для изготовления, например, шарнирной петли пользуются простейшим приспособлением, показанным на рис. 3, а. В прорезь корпуса вставляется заготовка, после чего равномерными ударами молотка или нажимом губок тисков на верхнюю кромку заготовки противоноложная кромка в отверстии приспособления изгибается так, что образует при этом петлю установленного размера.

Гибку рамок ножовочных станков можно выполнить в специальном приспособлении непосредственно в тисках. Для этого заготовку, установленную под упор, и ролик поднятого рычага зажимают винтом, а затем рамку сгибают под углом 90°. Для облегчения процесса гибки ролик смазывают, а рычаг удлиняют насадкой на него куска трубы.

Ушко для рамки ножовочного станка при наличии приспособления можно изготовить в два приема. Сначала оправкой изгибают заготовку так, как показано на рис. 3,в, а затем обжимают ушко в тисках.

Как уже указывалось, наиболее производительная и точная гибка заготовок осуществляется на гибочных прессах и станках.

Гибка и вальцевание труб. При изготовлении узлов трубопроводов (например, паропроводов для подвода и отвода пара, водопроводов, газопроводов, воздухопроводе и маслопроводов) часто необходимо получить большое число криволинейных участков труб, изогнутых под пазлИчными углами в одной или нескольких плоскостях. Все существующие способы изготовления таких участков могут быть в основном разбиты на три группы: без нагоева заготовки — холодная гибка труб; с нагревом заготовки — горячая гибка труб; при помощи сварки сегментов. Гибку труб выполняют вручную с помощью различных приспособлений или на специальных трубо-гибочных станках.

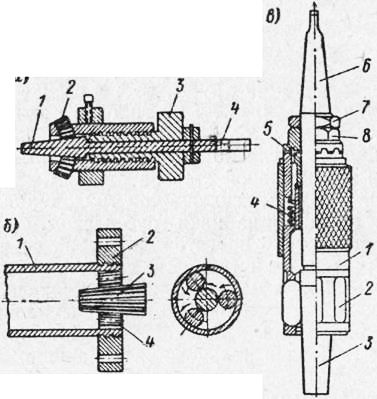

Рис. 3. Приемы гибки в приспособлениях: а —петли; б—рамки ножовочного станка; в и г—гибка ушка для рамки ножовочного станка

Гибке подвергают цельнотянутые и сварные стальные трубы, а также трубы из цветных металлов и сплавов.

В зависимости от материала, радиуса изгиба и диаметра труб гибку осуществляют с наполнителем или без наполнителя. Наполнитель при гибке предохраняет стенки трубы от образования в местах изгиба складок, морщин (гофров). В качестве наполнителя применяется’ мелкий, хорошо просушенный речной песок или канифоль, которую заливают в трубу в расплавленном состоянии.

Холодную гибку труб с наполнителем рекомендуется выполнять следующим образом. Один конец трубы плотно забить деревянной пробкой, а через второй наполнить трубу песком. При наполнении трубу нужно поворачивать и простукивать молотком снизу доверху, чтобы песок уплотнился внутри трубы. Наполнив трубу песком, второй конец ее также нужно забить деревянной пробкой. После этого мелом намечают место изгиба и затем устанавливают трубу в приспособление так, чтобы сварной шов (если труба не цельнотянутая) находился сбоку. При такой установке трубы нужно взять ее обеими руками за длинный конец и осторожно согнуть на заданный угол. Проверив правильность гибки по образцу и шаблону, выбить пробки, освободить трубу от песка и продуть ее сжатым воздухом.

Гибка труб в нагретом состоянии, как правило, выполняется с наполнителем. Подготовка (изготовление пробок, их забивка в отверстия трубы, наполнение трубы и др.) производится так же, как и в предыдущем примере. Для выхода газов в пробках необходимо сделать небольшие сквозные отверстия, в противном случае может произойти разрыв труб или могут вылететь деревянные пробки.

В практике гибки труб длину нагреваемого участка принимают при изгибе под углом 90° равной 6d; при угле 60° равной 4d, а при угле 45° равной 3d.

Нагрев стальных труб производят пламенем паяльной лампы, газовой горелки, в горне и токами высокой частоты (т. в. ч.) до вишнево-красного цвета, после чего устанавливают трубу в приспособление и сгибают до заданного угла. Сняв трубу с приспособления, дают ей остыть, а затем выбивают из отверстий пробки и высыпают песок. Контроль правильности изгиба осуществляют по шаблону или эталонной трубе (образцу).

Гибку труб вручную часто выполняют с помощью приспособления, например на плите с отверстиями, в которых в необходимых местах устанавливаются штыри (рис. 4). Штыри служат в качестве упоров, необходимых при гибке трубы. Это приспособление может быть использовано при гибке труб различных диаметров.

Применяются также роликовые приспособления различных конструкций. На рис. 4, в изображено специальное приспособление для гибки труб одного диаметра. Оно состоит из двух роликов — неподвижного и подвижного, вмонтированных в вилку. Вилка и неподвижный ролик сидят на общей оси, укрепленной в основании. Конец трубы прижимается скобой к неподвижному ролику и при повороте рукоятки изгибает трубу роликом по заданному радиусу. Канавки (ручьи) на роликах соответствуют диаметру изгибаемой трубы. Приспособление крепится к верстаку основанием.

Новые способы гибки труб. В последние годы все большее применение находят новые, способы гибки труб: гибка с растяжением заготовки и гибка с индукционным нагревом (нагрев токами высокой частоты).

При гибке с растяжением заготовку подвергают растягивающим напряжениям, превышающим предел текучести металла, и уже в растянутом состоянии гнут. Применяется этот процесс гибки для изготовления различных деталей самолетов, автобусов, железнодорожных и трамвайных вагонов, морских и речных судов, сельскохозяйственных машин, изготовляемых из углеродистых и легированных сталей, а также алюминиевых, магниевых, медных и титановых сплавов. Гибка осуществляется на гибочно-растяжных машинах с поворотным столом. Преимущество этого процесса по сравнению с обычным способом гибки заготовок состоит в том, что заготовка после гибки не пружинит. Кроме того, при изготовлении деталей требуется оборудование меньшей мощности.

Опытная установка для гибки труб с применением индукционного нагрева была создана в Ленинграде по предложению И. В. Богачева и Б. М. Колявкина. На основе этой установки затем были разработаны три типа трубогибочных станков: малого, среднего и большого размеров, предназначенных для гибки труб разных диаметров.

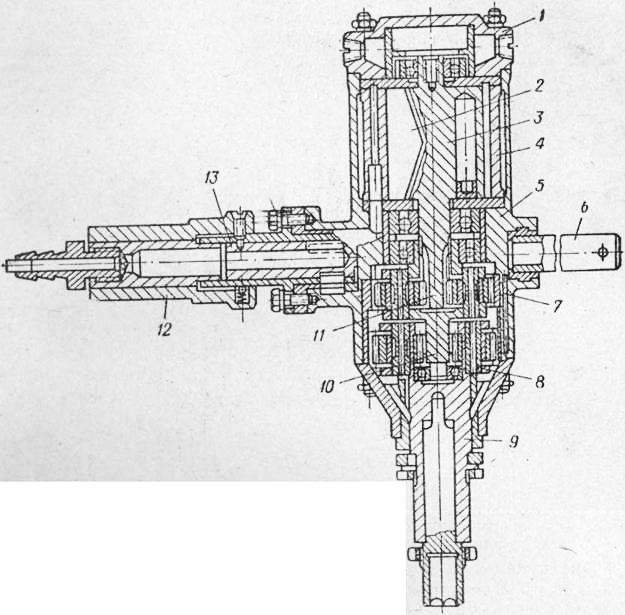

Наибольшее распространение получила средняя модель станка для гибки труб с наружным диаметром от 95 до 300 мм. Установка состоит из двух частей: механической и электрической. Механическая часть представляет собой собственно станок для гибки труб; в электрическую часть входят электрооборудование станка и высокочастотная установка.

Станок состоит из сварной станины коробчатого типа, на которой расположены каретка зажима трубы, механизм продольной подачи, каретка направляющих роликов, каретка нажимного ролика, а также индуктор для индукционного нагрева трубы.

Каретка зажима служит для закрепления трубы на станке. Она перемещается вдоль станины ходовым винтом механизма продольной подачи. Для зажима трубы на каретке имеются две губки, одна из которых подвижная. Подвижная губка перемещается винтом с помощью рукоятки вручную и прижимает трубу к неподвижной губке. Ось изгибаемой трубы эксцентрична по отношению к станине. Величина эксцентриситета различна для труб разных диаметров.

Каретка направляющих роликов служит для направления движения трубы в процессе гибки и для восприятия реакции от изгибающего усилия. Она перемещается двумя ходовыми винтами, связанными между собой конической передачей. Один из направляющих роликов укреплен на ползуне и может перемещаться вручную винтом. Оба ролика свободно вращаются на своих осях. На каретке направляющих роликов закреплены держатель индуктора, высокочастотный трансформатор (на рисунке не показан) и элементы системы охлаждения.

Каретка нажимного ролика закреплена неподвижно. По основанию каретки перемещается ползун с запрессованной осью, на которой и вращается нажимной ролик.

Перемещение ползуна осуществляется с помощью ходового винта, вращаемого приводом поперечной подачи. На каретке нажимного ролика имеются два конических выключателя для ограничения хода зажимного ролика в зависимости от выбранного радиуса гибки. Механизм поперечной подачи передает вращение на ходовой винт посредством цепной передачи. Однако опыт показал, что цепную передачу целесообразно заменить на шестеренную.

Сменный индуктор для нагрева труб представляет собой кольцо из медной трубки, которое охлаждается водой, подводимой по гибкому шлангу.

Для дополнительной поддержки изгибаемой трубы на станке установлен специальный ролик, который может перемещаться с помощью рукоятки в зависимости от длины трубы. При щбке особенно длинных труб к каретке зажима присоединяются специальные удлинители, поддерживающие свисающую часть трубы. Нагрев трубы производится до температуры 900— 1000 °С. Конструкция станка предусматривает включение продольной подачи нажимного ролика только при достижении температуры 700—750°, что позволяет избежать перегрева материала трубы в начале процесса гибки.

Труба устанавливается на станке и зажимается губками и в направляющих роликах; вплотную к ней вращением вручную винта подводится нажимной ролик. При включении генератора тока в месте расположения индуктора нагревается поясок трубы шириной от 3- до 5-кратной толщины трубы. Затем при помощи механизма продольной подачи труба начинает перемещаться по ролику вдоль станка. Вместе с тем начинается перемещение и нажимного ролика. Таким образом, процесс гибки, т. е. растяжение на внешней стороне и сжатие на внутренней стороне, происходит по узкой кольцевой полоске трубы.

Процесс гибки осуществляется под действием усилий, создаваемых механизмами продольной подачи трубы, и усилий, возникающих при перемещении нажимного ролика путем обкатывания криволинейного участка трубы по нажимному ролику. Гибка труб на станке ведется по непрерывно-последовательному способу, при котором нагрев, гибка и охлаждение осуществляются непрерывно и последовательно.

Гибка труб с применением токов высокой частоты обладает следующими основными преимуществами. Овальность трубы в месте гиба получается меньшая, чем при других способах. Выделение тепла происходит непосредственно в нагреваемом металле, тогда как при всех других способах тепло передается нагреваемому металлу из окружающей среды. Такой способ передачи тепла сокращает время, потребное на нагрев, и потери тепла в окружающую среду; полное время, потребное для одного изгиба под углом 90°, в зависимости от диаметра и толщины стенки изгибаемой трубы, составляет всего 9,5—14 мин. вместо 54 мин. для гибки на плите. Следовательно, если в среднем за смену на плите можно выполнить всего 8—9 гибов радиусом не менее 3,5—4 диаметров изгибаемой трубы, то на станке с нагревом т. в. ч. можно получить до 38 гибов с радиусом гибки, равным 1,5—2 диаметра трубы.

Индукционный способ нагрева позволяет механизировать и в значительной степени автоматизировать процесс гибки. Наконец, исключается трудоемкая и продолжительная операция набивки труб песком.

Вальцевание труб представляет собой операцию расширения (натяга) внутреннего диаметра концов труб с целью укрепления на них фланцев, ниппелей и других деталей, выполняемую при помощи специального инструмента— вальцовки. Вальцовку можно производить вручную с помощью вальцовочных машинок и на станках.

Вальцовка имеет конусные ролики, насаженные на стальной стержень, на одном конце которого образован конус, а на другом — квадратная головка для захвата воротком. Стержень периодически подается вперед пустотелым винтом, ввинчиваемым в резьбу корпуса. Подача осуществляется по мере ослабления давления роликов на стенку трубы. Винт удерживается от перемещения установочным кольцом.

В процессе развальцовки на конец трубы надевают фланец с выточенными в его отверстии канавками, затем в трубу вставляют вальцовку с роликами и сообщают ей вращение. При этом ролики, насаженные на конус, будут производить раскатывание трубы, вдавливая ее металл в канавки фланца. При работе ролики вальцовки смазывают минеральным маслом.

Одна из конструкций машинных вальцовок показана на рис. , в. До начала работы стержень вывернут вследствие чего ролики утопают в прорезях корпуса . Когда стержень вместе с конусом начинает вращаться, роликам и корпусу также сообщается медленное вращательное движение; при этом стержень все время ввертывается в корпус и раздвигает ролики. Процесс вальцевания продолжается до тех пор, пока гайка не соприкоснется своими зубьями на торце с зубьями муфты, поджатой пружиной. При этом будет наблюдаться характерное прощелкивание, свидетельствующее о том, что процесс вальцевания трубы закончен. Для извлечения вальцовки ее необходимо вращать в обратную сторону. Натяжение пружины можно регулировать вращением гайки 8. В требуемом положении она стопорится контргайкой.

Для приведения в действие вальцовки применяют специальные развальцовочные машинки. Одна из них, машинка И-118, показана на рис. 7. Особенностью этой пневматической машинки является двойной планетарный редуктор, позволяющий уменьшить число оборотов ротора дб 100 в минуту на шпинделе и допускающий возможность вращения ротора в обе стороны. Перемена направления вращения производится поворотом муфты

пои помощи левой рукоятки, что изменяет положение чплотника и направление движения сжатого воздуха. Шпиндечь машинки имеет внутренний конус и переходную тоубку к нему. Благодаря этому можно пользоваться вальцовками и с конусными, и с квадратными наконечниками. Питание машинки осуществляется сжатым воздухом под давлением 5 ати. Кроме специальных развальцовочных машинок для вальцевания труб можно применить также другие механизмы, имеющие реверсивный ход: резьбонарезатели, пневматические отвертки, сверлильные машинки и др.

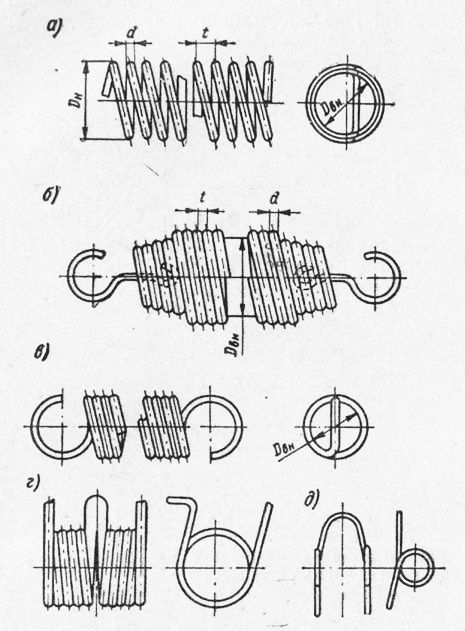

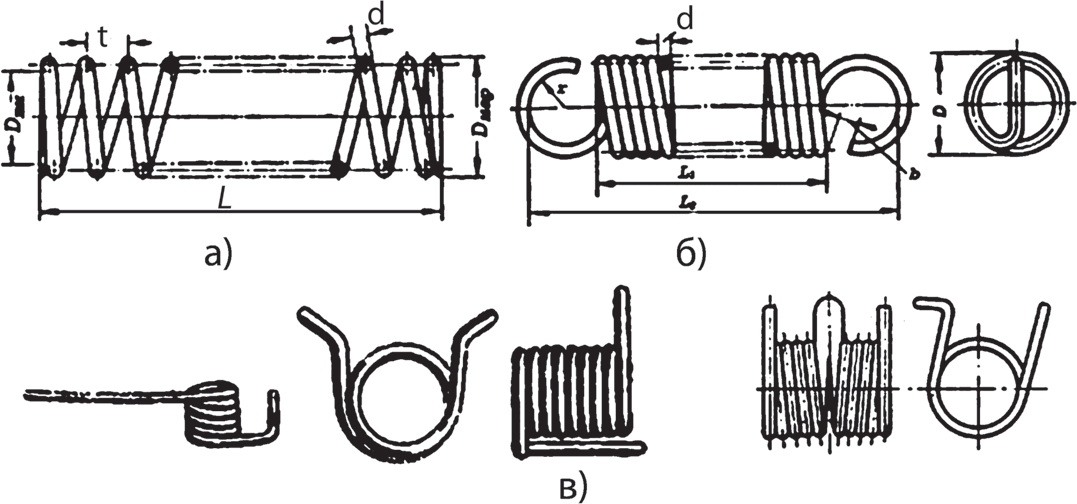

Навивка пружин. Витые пружины имеют большое применение в технике. По форме пружины разделяются на цилиндрические и фасонные, а по роду работы —на пружины, работающие на сжатие, растяжение и скручивание.

У пружин, работающих на сжатие, витки расположены на некотором расстоянии друг от друга, у пружин же, работающих на растяжение и скручивание, витки плотно прилегают один к другому. Концы пружин, работающих на сжатие, прижимают к смежным виткам, а в пружинах, работающих на растяжение, последние витки отгибают на 90° и загибают в виде полуколец и колец.

Рис. 8. Пружины: а — цилиндрическая, работающая на сжатие; б и в — коническая и цилиндрическая, работающие на растяжение; г и д — специальные пружины, работающие на скручивание

Пружины, изготовляемые из проволоки диаметром до 8 мм, навиваются холодным способом с последующей термообработкой (отпуском). Пружины общего назначения, работающие при относительно низких напряжениях (мебельные, матрацные и т. п.), навиваются холодным способом из проволочной углеродистой стали марок 50 и 50Х. Для изготовления пружин особенно точных и ответственных механизмов применяется проволока из качественной углеродистой и легированной сталей марок 60Г, 55С2, 50ХГ, 50ХФА и др.

Навивать пружины можно в тисках, на токарных, револьверных или сверлильных станках и специальных автоматах.

Технологический процесс изготовления пружин состоит из навивки, отделки торцов и прицепов, термической обработки и технологических испытаний.

Навивка пружины с ушком выполняется в такой последовательности:

1) на конце прямой или изогнутой оправки, диаметр которой несколько меньше внутреннего диаметра пружины, просверливают отверстие, диаметр которого на 0,1—0,2 мм больше диаметра проволоки, из которой навивается пружина, либо прорезают шлиц на торце оправки;

2) конец отожженной проволоки вставляют в отверстие или шлиц оправки и изгибают;

3) оправку со вставленным концом проволоки зажимают в тисках между деревянными или металлическими (свинцовыми или медными) прокладками;

4) зажав в левой руке плоскогубцами проволоку, правой рукой вращают оправку, навивая пружину;

5) заделывают ушко в оправке и изгибают хвостовик.

§ 2. Гибка

Слесарю часто приходится изгибать полосы, прутки, изготовлять угольники, петли, скобы и т. п. под определенным углом и радиусом загиба.

Как правило, длина заготовки указывается на чертеже. В тех случаях, когда длина заготовки не указана, профиль следует разбить на участки, определить длину каждого из них и суммировать. Например, нужно определить длину заготовки из полосового металла для угольника.

Длина угольника состоит из трех участков — двух прямолинейных и криволинейного. Длина прямолинейных участков определяется по чертежу, а длину криволинейного находят по формуле

где г — радиус загиба, мм; α — угол загиба, град; π = 3,14 .

Длину заготовки для кольца с наружным диаметром 100 мм определяют по формуле

I — πd. = 3,14 x 100= 314 мм.

Гибка двойного угольника (рис. 104). Операция производится после разметки листа, вырубки заготовки, правки ее на плите и опиловки по ширине в размер по чертежу. Подготовленную таким образом заготовку 1 зажимают в тисках 2 между нагубниками 3 и загибают первую полку угольника, а затем заменяют один нагубник бруском-подкладкой 4 и загибают вторую полку . По окончании гибки концы угольника опиливают напильником в размер и снимают заусеницы.

Рис. 104. Гибка двойного угольника в тисках:

1 — заготовка. 2 — тиски, 3 — нагубники, 4 — подкладка

Гибка деталей под углами, не равными 90°. Такие детали подвергают гибке на специальных оправках, размеры и форма которых соответствуют размерам и форме детали.

Гибка скобы. В этом случае используют оправку цилиндрической формы. Диаметр оправки должен соответствовать размеру паза скобы. Удары при гибке должны наноситься по верхней плоскости скобы.

Гибка втулки. Последовательность переходов при гибке цилиндрической втулки на оправке такая: сначала изгибается одна сторона детали по втулке, а потом удары наносятся по второй, а затем соединяют оба конца.

Гибка в приспособлениях значительно сокращает время и затрату ручного труда и улучшает качество обработки.

Гибку под углом 90° детали типа скобы из тонкой проволоки производят круглогубцами, а из проволоки диаметром более 3 мм — в тисках на оправке. Заготовку устанавливают в вертикальное положение и ударами молотка загибают. Форма и размеры оправки соответствуют форме и размерам скобы.

Гибка ушка круглогубцами. Ушко со стержнем из тонкой проволоки изготовляют с помощью круглогубцев. Длина заготовки должна быть на 10—15 мм больше, чем требуется по чертежу. Удерживая заготовку за один конец, второй конец изгибают, постепенно переставляя круглогубцы в местах изгиба. После того как ушко будет загнуто соответственно заданным размерам, ему придают нужную форму с помощью плоскогубцев. После этого лишний конец стержня удаляют кусачками.

Ручные приемы гибки малопроизводительны и применяются в тех случаях, когда обрабатывается небольшая партия деталей.

В производственных условиях гибка металла выполняется на гибочных и растяжных машинах различных конструкций. На рис. 105 показана одна из таких машин — трехроликовый станок и приемы гибки профильного материала на этом станке, а на рис. 106 изображены приемы гибки на прессе.

Рис. 105. Гибка профильного металла на трехроликовом станке

Трубы гнут ручным и механизированным способом в горячем и холодном состоянии с наполнителями и без наполнителей. Это зависит от диаметра трубы, размера угла загиба и материала труб.

Гибка труб в горячем состоянии. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной или металлической пробкой. Для предупреждения смятия, выпучивания и появления трещин при гибке трубу через воронку наполняют мелким сухим просеянным через сито песком, так как наличие крупных камешков может привести к продавливанию стенки трубы. Слабая набивка приводит к сплющиванию трубы в месте изгиба, поэтому песок необходимо уплотнять обстукиванием трубы снизу до верху. После заполнения песком второй конец трубы нужно забить деревянной пробкой, у которой должны быть отверстия или канавки для выхода газов, образующихся при нагреве.

Иногда в качестве наполнителя применяют воду, которую в трубе замораживают.

Для каждой трубы, в зависимости от ее диаметра и материала, должен быть установлен минимально допустимы радиус изгиба. Радиус закругления при гибке труб берется не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если трубу изгибают под углом 90°, то нагревают участок, равный шести диаметрам трубы; если гнут под углом 60°, то нагревают участок, равный четырем диаметрам трубы; если под углом 45° — трем диаметрам и т. д.

Приемы гибки на прессе

Длина нагреваемого участка трубы определяется по формуле

где L — длина нагреваемого участка, мм; α — угол изгиба трубы, град; d — наружный диаметр трубы, мм; 15 — постоянный коэффициент.

При гибке наружная сторона трубы вытягивается, а внутренняя сжимается. Тонкостенные трубы небольших диаметров вокруг цилиндра выбранного размера гнутся без особых затруднений и заметных изменений формы сечения. Гибка труб диаметром 10 мм и больше требует применения специальных приспособлений.

Трубы диаметром 12—15 мм изгибают в приспособлении (рис. 107, а), состоящем из станины 1, подвижного ролика 2, ролика-шаблона 3, скобы 4, рукоятки 5 и хомутика 6.

Рис. 107. Гибка труб:

а — в приспособлении, б — вручную

Наименьший радиус изгиба определяется радиусом подвижного ролика 2. Изгибаемую трубу 7 вставляют концом в хомут, пропускают между роликами, надевают обрезок трубы и поворотом рукоятки загибают трубу.

Сварные трубы со швом вдоль образующей нужно располагать при гибке так, чтобы шов был сбоку и снаружи, иначе он может разойтись.

Тонкостенные трубы диаметром 30 мм и больше с малым радиусом изгиба гнут только в нагретом состоянии с наполнителями (рис. 107, б).

Выполняется эта операция по заранее заготовленным шаблонам. В процессе гибки трубу проверяют по месту или по изготовленному из проволоки шаблону.

При засыпке трубы песком перед гибкой в торце одной из пробок необходимо сделать отверстие для выхода газов, иначе может разорвать трубу. При гибке труб в горячем состоянии их следует поддерживать только в рукавицах во избежание ожогов рук.

Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнево-красного цвета на длине, равной шести диаметрам. Топливом в горнах может быть древесный уголь и дрова. Лучшим топливом является древесный уголь, который не содержит вредных примесей и дает более равномерный нагрев.

В случае перегрева трубу до гибки следует охладить до вишневокрасного цвета. Трубы рекомендуется гнуть с одного нагрева, так как повторный нагрев ухудшает качество металла.

При нагреве следует обращать особое внимание на прогрев песка. Нельзя допускать излишнего перегрева отдельных участков; в случае перегрева трубу охлаждают водой. От достаточно нагретой части трубы отскакивает окалина. После нагрева трубу изгибают по шаблону или копиру вручную.

По окончании гибки выколачивают или выжигают пробки и высыпают песок. Плохое, неплотное заполнение трубы, недостаточный или неравномерный прогрев перед гибкой приводит к образованию складок или разрыва.

Гибка медных и латунных труб. Подлежащие гиб- ке в холодном состоянии медные или латунные трубы заполняют расплавленной канифолью. Порядок гибки аналогичен описанному ранее. Канифоль после гибки следует выплавлять, начиная с концов трубы, нагрев середины трубы, наполненной канифолью, разрывает трубу.

Медные трубы, подлежащие гибке в холодном состоянии, нужно отжечь при 600—700° С и охладить в воде. Наполнитель при гибке медных труб в холодном состоянии — канифоль, а в нагретом — песок.

Латунные трубы, подлежащие гибке в холодном состоянии, предварительно отжигают при 600—700° С и охлаждают на воздухе. Наполнители те же, что и при гибке медных труб.

Дюралюминиевые трубы перед гибкой отжигают при 350— 400° С и охлаждают на воздухе.

Механизация гибки труб. При массовом изготовлении деталей из труб применяются ручные трубогибочные приспособления и рычажные трубогибы, а для гибки труб больших диаметров (диаметром до 350 мм) —специальные трубогибочные станки и прессы.

В последнее время широко используются новые способы гибки труб — гибка с растяжением заготовки и гибка с нагревом токами высокой частоты.

Первый способ заключается в том, что заготовку подвергают растягивающим напряжениям, превышающим предел текучести металла, а затем в растянутом состоянии гнут. Этот процесс осуществляется на гибочно-растяжных машинах с поворотным столом. Гнутые этим способом детали имеют высокую прочность и значительно меньший вес. Этот способ применяют при изготовлении труб для самолетов, автомашин, морских и речных судов и др.

При гибке труб с нагревом токами высокой частоты нагрев, гибка и охлаждение происходят непрерывно и последовательно в специальной высокочастотной установке типа трубогибочных станков. Установка допускает гибку труб диаметром от 95 до 300 мм. Она состоит из двух частей: механической и электрической; механическая часть представляет собой станок для гибки труб, а электрическая состоит из электрооборудования и высокочастотной установки.

Указанный способ имеет ряд преимуществ: обеспечивается меньшая овальность в месте изгиба трубы, высокая производительность (4—5 раз выше других способов), процесс механизирован.

Правильно изогнутыми считаются трубы, не имеющие вмятин, выпучин и складок.

Виды и причины брака при правке и гибке

При правке основными видами брака являются вмятины, следы от бойка молотка, забоины на обработанной поверхности от ребер молотка. Указанные виды брака являются следствием неправильного нанесения ударов, применения молотка, на бойках которого имеются забоины и выщербины.

При гибке металла брак чаще всего проявляется в косых загибах и механических повреждениях обработанной поверхности, как результат неправильной разметки или закрепления детали в тисках выше или ниже разметочной линии, а также неправильного нанесения ударов.

§ 27. Гибка заготовок из тонколистового металла и проволоки

Чтобы согнуть заготовки из тонколистового металла и проволоки, прибегают к такой слесарной операции, как гибка. В школьных мастерских учащиеся выполняют гибку в тисках, используя оправки — прямоугольные и круглые металлические бруски — и уголки (рис. 125).

Рис. 125. Металлические элементы для гибки заготовок в тисках: 1 — оправки; 2 — уголок

Рассмотрим технологию гибки на примере изделия «корпус хозяйственного совка» (см. рис. 98).

Перед гибкой заготовку правят, размечают и вырезают. Начинают гибку с отгибания на 90° бортика стенки: сначала края бортика, а затем его средней части. Для этого заготовку укладывают на оправку, закреплённую в тисках, и, удерживая её одной рукой, другой наносят удары киянкой по заготовке, отгибая бортик по разметочной линии на 90° (рис. 126, а).

Рис. 126. Гибка тонколистовой заготовки: а — на оправке киянкой: 1 — тиски; 2 — заготовка; 3 — оправка; 4 — отгибаемый бортик; 5 — киянка; б — в тисках молотком: 1 — тиски; 2 — заготовка; 3 — отгибаемая задняя стенка; 4 — деревянный брусок; 5 — молоток

После этого отгибают в противоположном направлении заднюю стенку корпуса совка. Для этого заднюю стенку зажимают в тисках по линии разметки и отгибают весь корпус совка относительно стенки. Эту работу можно выполнять с помощью слесарного молотка и деревянного бруска (рис. 126, б). Деревянный брусок применяют для того, чтобы на заготовке не оставалось вмятин от ударов.

Затем заготовку кладут на металлическую оправку, закреплённую в тиски, под углом 90° сгибают киянкой две боковые стенки по размеченным линиям (рис. 127, а). После этого отгибают к задней стенке заплечики (рис. 127, б) и фиксируют их, пригибая к ним бортик. На рисунке 127, в показано положение бортика до и после гибки.

Рис. 127. Гибка на оправке без закрепления заготовки: а — отгибание боковых стенок совка: 1 — тиски; 2 — оправка; 3 — заготовка; 4 — киянка; б — гибка заплечиков: 1 — тиски; 2 — оправка; 3 — киянка; 4 — заплечики; 5 — бортик; 6 — заготовка; в — отгибание фиксирующего бортика: 1 — боковая стенка совка; 2 — заплечики; 3 — задняя стенка; 4 — бортик

Для гибки криволинейной детали, например кольца, используют цилиндрическую оправку (рис. 128).

Рис. 128. Гибка криволинейной детали на цилиндрической оправке

Для того чтобы изделию из проволоки придать форму, также применяют операцию гибки. Проволоку диаметром до 3 мм гнут с помощью плоскогубцев (рис. 129, а) и круглогубцев (рис. 129, б).

Рис. 129. Гибка проволоки плоскогубцами (а) и круглогубцами (б)

Плоскогубцы позволяют сгибать проволоку под определённым углом, а круглогубцы — детали, имеющие криволинейную форму.

Для гибки толстой проволоки применяют тиски (рис. 130). Чтобы согнуть проволоку под прямым углом, на губки тисков надевают стальные уголки. Заготовку закрепляют между уголками таким образом, чтобы линия разметки совпадала с ребром уголка. Удары молотком наносят по участку проволоки вблизи уголков.

Рис. 130. Гибка толстой проволоки в тисках: 1 — губки тисков; 2 — уголки; 3 — заготовка

Согнуть проволочное кольцо (например, кольцо для штор) из толстой проволоки можно с помощью цилиндрической оправки в три приёма, как показано на рисунке 131.

Рис. 131. Гибка проволочного кольца с помощью цилиндрической оправки: 1 — тиски; 2 — цилиндрическая оправка; 3 — заготовка; 4 — уголки

На промышленных предприятиях гибку листового металла выполняют на листогибочных и профилегибочных машинах, листогибочных прессах и др. Для гибки часто используют гибочные штампы различной конструкции, один из которых показан на рисунке 132. Штамп состоит из неподвижной части — матрицы и подвижной — пуансона.

Рис. 132. Гибка заготовки в гибочном штампе: 1 — матрица; 2 — пуансон; у _ загоховка; 4 — готовая деталь

Форма рабочей части матрицы и пуансона такая же, как у готовой детали. Листовую заготовку укладывают на матрицу, пуансон под действием пресса движется вниз и сгибает (формует, штампует) заготовку, придавая ей нужную форму. Для деталей различной формы необходим свой штамп.

- Перед гибкой заготовку следует правильно и надёжно закрепить в тисках.

- Работать киянкой и молотком только с прочно насаженными ручками.

- На руке, удерживающей заготовку, должна быть надета рукавица; не следует держать эту руку близко к месту сгиба.

- Нельзя стоять за спиной работающего.

Знакомимся с профессиями

Штамповщик — специалист, который на предприятии занимается изготовлением заготовок нужной формы из листового металла и сортового проката. Он работает на различных механических штамповочных молотах и прессах, а также на другом кузнечно-прессовом оборудовании. Хорошо разбирается в свойствах металлов и сплавов, знает, какие металлические заготовки можно обрабатывать в холодном состоянии, а какие следует нагревать в специальной печи.

Гибка металла. Способы, инструмент для гибки металла

Процессом гибки называют слесарную операцию, с помощью которой заготовка из металла при деформации принимает требуемую пространственную форму. В практике слесарного дела слесарю часто приходится изгибать заготовки из листового, полосового и круглого материала под углом, с определенным радиусом, выгибать разной формы кривые (угольники, петли, скобы и т.д). Для выполнения данной работы необходимо предварительно определить длину развернутой заготовки.

Когда толщина заготовки превышает 4 мм применяют горячую гибку.

В процессе гибки металл подвергается одновременному воздействию растягивающих и сжимающих усилий. На наружной стороне детали в месте изгиба волокна металла растягиваются и длина их увеличивается; на внутренней же, наоборот, волокна сжимаются и длина их укорачивается. И только нейтральный слой, или, как принято называть, нейтральная линия, в момент сгиба, полагают, не испытывает ни сжатия, ни растяжения, и поэтому длина нейтральной линии после изгиба детали не изменяется.

При гибке металла приходится преодолевать силы упругости заготовки из металла.

Упругостью называется свойство заготовки из металла, благодаря которому деталь восстанавливает после снятия нагрузки свои первоначальные форму и размеры. При нормальных температурах, ограниченных скоростью и продолжительностью деформации, деталь с достаточной точностью можно считать

Пластичностью называется способность материала сохранять полностью или частично деформацию, получившуюся под действием приложенных сил и по прекращении действия этих сил. В зависимости от соотношения величин остаточной и упругой деформаций, получаемых перед наступлением разрушения, материал можно считать пластичным или хрупким. Однако пластичность и хрупкость не могут быть отнесены только к свойству материала. Один и тот же материал в зависимости от характера напряженного состояния, температуры и скорости деформирования может проявляться как пластичный или как хрупкий.

Различают следующие стадии пластических деформаций:

- а) начало текучести — пластические деформации одного порядка с упругими;

- б) пластическое состояние при малых деформациях — пластические деформации велики по сравнению с упругими, но малы по сравнению с первоначальными изменениями размеров или формы детали;

- в) пластическое состояние при больших деформациях (технологические пластические деформации) — размеры или формы детали меняются значительно.

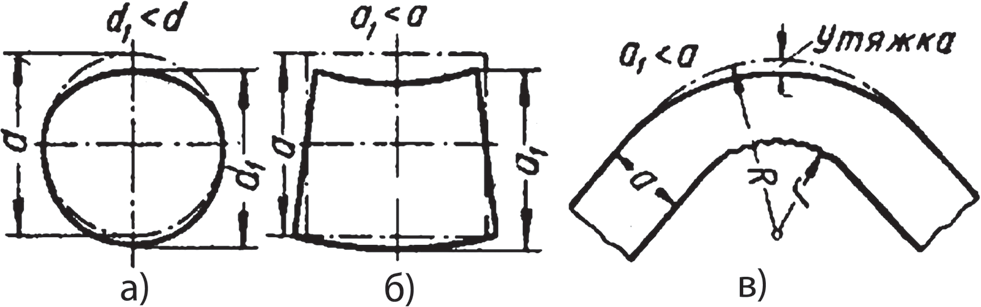

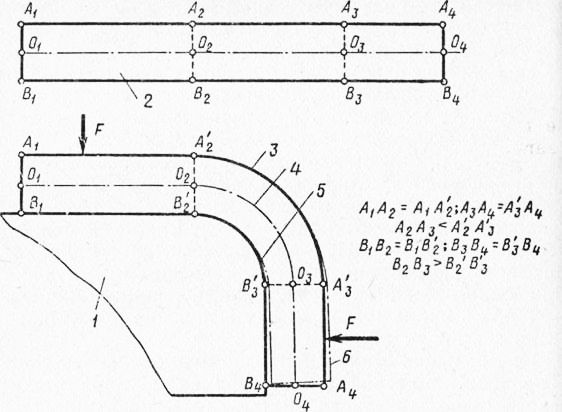

Гибка сопровождается упругими и пластическими деформациями, что вызывает искажения первоначальной формы поперечного сечения заготовки, и уменьшением ее площади (утяжка) в зоне изгиба (рис. 1).

Рис. 1. Искажение формы заготовки при изгибе: а — круглого сечения; б — прямоугольного сечения; в — утяжка

Кроме того, возможно образование складок по внутреннему контуру и трещин по наружному. Напряжения внешних волокон при относительно малом r в этих волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины). Эти дефекты тем вероятнее, чем меньше радиус закругления и чем больше угол загиба. Чтобы исключить появление дефектов, необходимо выдержать минимальный радиус гибки.

Минимальный радиус гибки приближенно определяется по формуле: r=S·k, где r — радиус гибки, k — коэффициент, зависящий от материала и направления проката, S — толщина материала. При гибке поперек волокон для меди, цинка, латуни и алюминия k=0,25–0,3, для стали мягкой — k=0,5 и для стали средней твердости — k=0,8. При гибке вдоль волокон для меди, цинка, латуни и алюминия k= 0,4–0,45, для стали мягкой — k=1,2 и для стали средней твердости — k=1,5. Зачисткой кромок перед гибкой можно снизить k в 1,5, а иногда и в 2 раза.

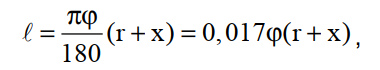

Длина заготовки L при гибке определяется суммой длин прямых участков и длин нейтральных осей изогнутых участков, например, L= l1+ l2+ l (рис. 2).

где φ — угол дуги f в градусах (φ=180° – β ); x — расстояние от внутренней плоскости до нейтральной оси в мм.

Рис. 2. Схема составляющих длины согнутой полосы

При относительно малом r растяжение материала в наружных волокнах приближается к пределу прочности при растяжении, в результате чего материал разрушается (образуются трещины).

1. Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2 мм и менее, на поверхности деталей могут оставаться следы от ударов молотком, поэтому целесообразно при гибке использовать подкладки из деревянных брусков, отрезков стальной полосы или бруска и т.п., в некоторых случаях эта работа может быть выполнена без молотка, а обжатием заготовки вручную с использованием подкладок;

- при гибке деталей из тонкого листового пластичного материала, толщиной 0,2–0,5 мм, применяют легкие молотки, подкладки из цветного металла, из отрезков стальной полосы или бруска и т.п.;

- для деталей из листового материала, толщиной 3,0 мм и более, для предварительной гибки применяют более тяжелые молотки (кувалды — для материала толщиной 8 мм и более), а более легкие молотки для окончательной гибки и правки деталей после гибки;

- при ручной гибке в зависимости от усилий, которые прилагают для гибки заготовок, выбирают менее или более тяжелые тиски;

- при ручной гибке с увеличением толщины металла возрастают усилия, с которыми необходимо зажимать заготовку в тисках. В результате на поверхности заготовок каленые губки тисков оставляют следы рифления накладок губок, что портит внешний вид деталей. Поэтому при закреплении заготовок в тисках используют подкладки из цветного металла, мягкой стали и т.п.;

- при ручной гибке симметричных деталей возможно смещение оси симметрии по длине заготовки, поэтому целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки;

- при гибке коротких полок (например, у хомутиков из материала толщиной 4–6 мм), которые меньше ширины бойка молотка, целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки.

Гибку деталей выполняют по образцу готовой детали, либо по образцу-макету, который более удобен для работы.

Для выполнения макета рабочий вычерчивает на листе бумаги или на листе металла (чертилкой) профиль детали в натуральную величину, который нужно будет согнуть. Затем из проволоки или тонкой полосы при помощи плоскогубцев по рисунку сгибают контур профиля детали (с учетом радиусов и углов наклона плоскостей).

Для гибки детали подбирают оправки с минимальным радиусом гибки и с радиусами, которыми должны соединяться прямолинейные участки детали.

На заготовке детали чертилкой размечают линии, по которым будут производить гибку.

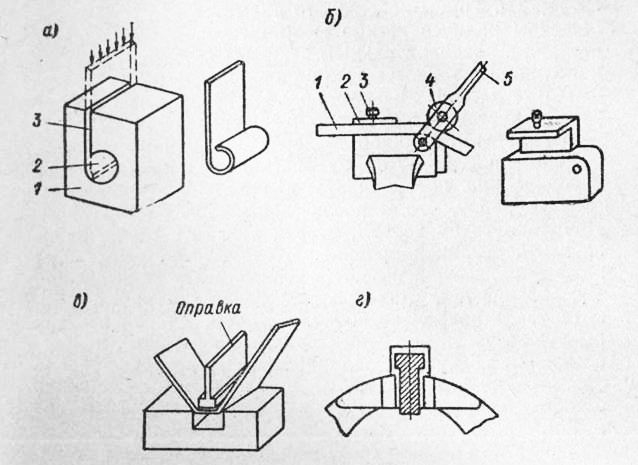

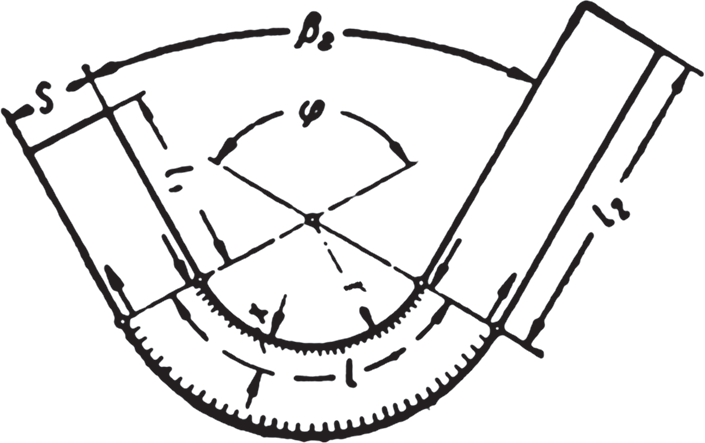

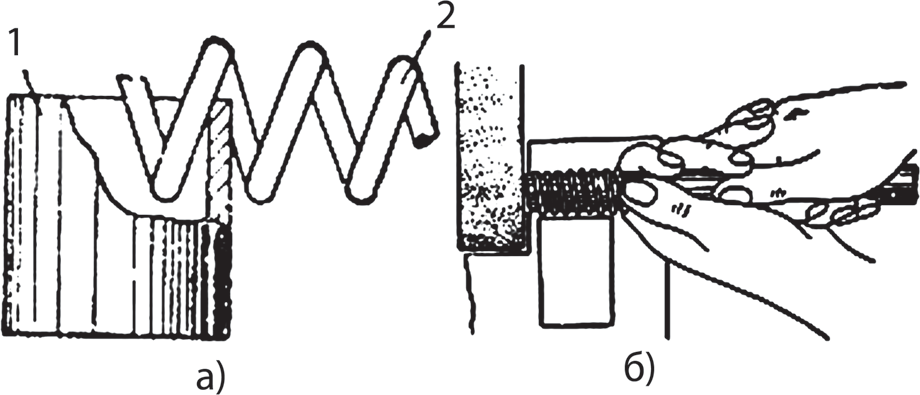

При выполнении гибки полок заготовку 1 (рис. 3, а) зажимают в тиски между двумя оправками 2 и 3 так, чтобы линия гибки была обращена в сторону загиба, на уровне верхней кромки оправки 3. Молотком ударяют по верхней полке детали 1. Ударять молотком нужно равномерно всей поверхностью бойка.

Рис. 3. Гибка заготовки детали в тисках: а — под углом; б — по радиусу

Угол наклона полки проверяют, прикладывая шаблон к вертикальной грани детали 1. Грань оправки 3, на которой производится гибка заготовки, должна быть запилена по радиусу больше критического для данной толщины заготовки.

При выполнении гибки по радиусу заготовку 1 (рис. 3, б) зажимают в тиски между губкой и оправкой 2 так, чтобы линия гибки была обращена в сторону загиба и выступала над образующей оправки 2 на величину А мм, если необходимо, чтобы полки были равной длины.

где r — радиус оправки.

Направление ударов молотком показано стрелками.

Для гибки заготовок из листового материала применяются ручные листогибочные машины и машины с механическим приводом. Принцип работы заключается в том, что на столе машины прижимом закрепляется заготовка, которая выставляется местом изгиба относительно прижима. Затем поворотная траверса приводится в движение, поворачивается на установленный угол и тем самым изгибает на нужный угол заготовку. Машина имеет оснастку, которая позволяет гнуть различные профили.

2. Основные приемы гибки деталей из труб

Гибку деталей из труб производят в холодном и горячем состояниях ручным и механизированным способами, с наполнителями и без наполнителей.

Наполнители применяют для исключения образования складок и сплющивания стенок труб. В качестве наполнителей используется просушенный мелкий песок или синтетические гранулы.

Для каждой трубы в зависимости от ее диаметра и материала установлен минимально допустимый радиус гибки. При меньшем радиусе гибка недопустима (табл. 1).

Таблица 1. Значения минимально допустимых радиусов гибки труб в холодном состоянии, мм

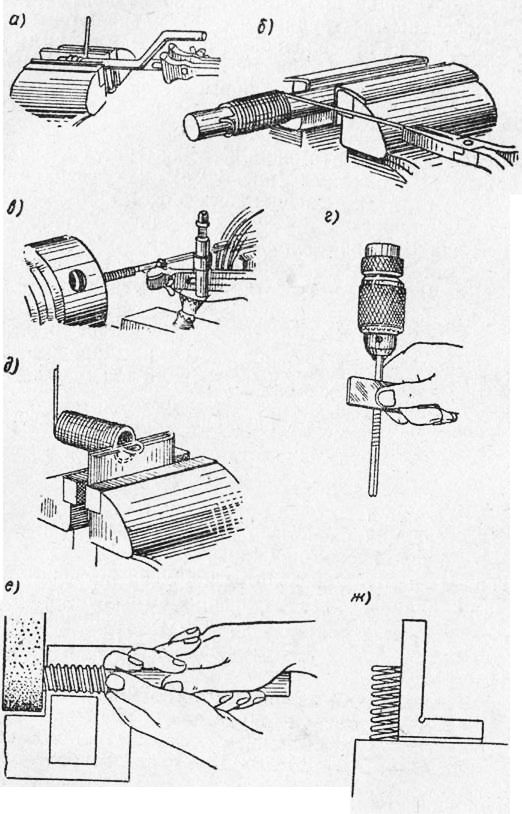

При гибке в холодном состоянии труб диаметром до 25 мм применяются ручные приспособления.

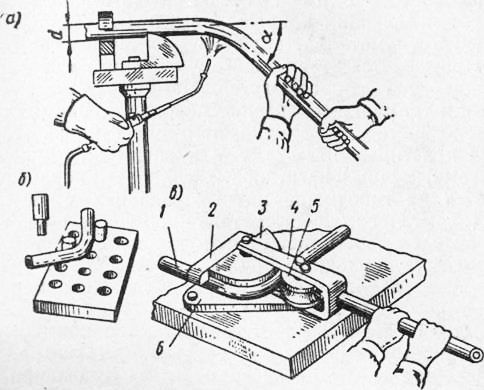

На рис. 4, а показан ручной станок, предназначенный для гибки труб диаметром от 12 до 20 мм. Станок имеет ось 1 и опорную плиту 2, с помощью которых он крепится болтами к верстаку. Рабочими органами станка являются неподвижный ролик 4 с хомутиком 5, укрепленный на оси 1, и подвижный ролик 3, закрепленный на скобе 6 с рукояткой 7. Изгибаемую трубу концом закладывают в хомутик между роликами, затем вращают скобу с подвижным роликом вокруг оси неподвижного ролика до получения требуемого изгиба, после чего возвращают скобу в исходное положение и вынимают трубу.

Рис. 4. Гибка на ручных приспособлениях

Для гибки медных трубок разных диаметров при сборке машин применяют многоручьевой трубогиб (5.66, б). В этом случае трубку пропускают между роликами 1 и 2 до соприкосновения с упором, затем при повороте вилки 3 подвижный ролик 2 обкатывается вокруг неподвижного, изгибая трубку по радиусу, равному радиусу ролика 1.

С помощью ручного рычажного трубогиба (5.66, в) можно изгибать стальные газовые трубы диаметром 1/2 , 3/4 и 1» в холодном состоянии без наполнителя.

Для ручной гибки стальных труб диаметром до 50 мм на угол 180° без наполнителя в холодном состоянии может использоваться специальная головка с ручным приводом.

3. Изготовление цилиндрических пружин

По своему назначению цилиндрические пружины делятся на работающие на растяжение, на сжатие и на скручивание (рис. 5).

У пружин, работающих на сжатие (рис. 5, а), витки расположены на некотором расстоянии друг от друга, шаг — t; концы пружин прижимают к смежным виткам. Основными размерами являются: внутренний диаметр — Dвн, наружный диаметр — Dнар; шаг навивки — t; диаметр проволоки — d; длина пружины — L.

Рис. 5. Цилиндрические пружины: а — сжатия; б — растяжения; в — скручивания

У пружин, работающих на растяжение (рис. 5, б) витки плотно прилегают один к другому, последние витки отгибают на 90° и загибают в виде полуколец и колец. Основными размерами являются: наружный диаметр — D; диаметр проволоки — d; радиус проушины — r; ширина зацепа — b; длина навивки пружины — L1; полная длина пружины — L2.

У пружин, работающих на скручивание (рис. 5, в), витки плотно прилегают один к другому, на концах имеются зацепы, которые воспринимают закручивающую нагрузку и закручивают пружину в целом. Основные размеры пружин, работающих на скручивание, такие же как у пружин, работающих на растяжение.

Для расчета длины заготовки, потребной для изготовления пружины, необходимо знать средний диаметр пружины D0, который равен:

Длину заготовки f пружины (без учета колец или зацепов на концах) определяют по следующей формуле:

f=πD0n , где n — число витков пружины.

При подсчете витков пружины учитываются только рабочие витки. У пружин сжатия с неприжатыми витками число рабочих витков определяют путем вычитания из общего числа витков двух витков (по витку с каждого конца пружины). Если крайние витки прижаты для образования опорной плоскости, то вычитают полтора витка.

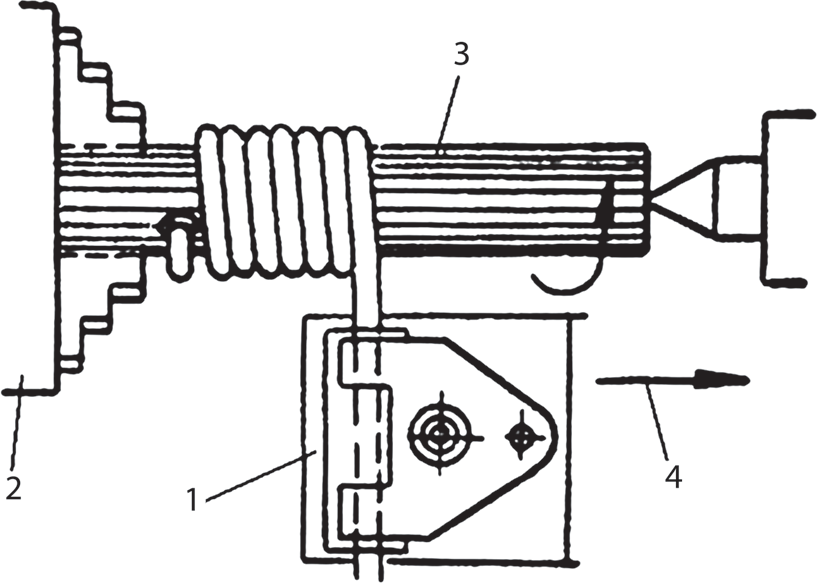

Обычно для ремонта машин навивку пружин производят на универсальном токарном станке (рис. 6).

Рис. 6. Навивка пружины на токарном станке

На резцедержателе 1 станка устанавливается держатель для проволоки. В патроне 2 станка устанавливается оправка 3, диаметр которой на 0,85–0,9 меньше внутреннего диаметра пружины. Суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона, затем настраивают частоту вращения шпинделя не более 60 об/мин и подачу 4, соответствующую диаметру d проволоки или шагу t пружины. Включают станок и считают число оборотов оправки. Когда число оборотов оправки будет равно числу витков пружины с учетом нерабочих витков, станок останавливают и выставляют упор отключения станка и подачи.

Затем суппорт станка устанавливают так, чтобы держатель проволоки был рядом с кулачками патрона. Проволока пропускается через держатель и ее конец закрепляется на оправе хомутом с поводком или в отверстии, как показано на рисунке. Первый виток пружины выполняют вращением патрона от руки и после этого включают станок.

После остановки станка конец проволоки откусывают кусачками.

При навивке пружин на станке необходимо быть предельно внимательным. Освободившаяся проволока или обрыв мятой проволоки может спружинить и нанести травму.

Обычно для пружин растяжения производят непрерывную навивку на всей длине оправки, а затем ее делят на требуемые по длине пружины.

Для пружин сжатия также производят непрерывную навивку, но замечают по линейке или лимбу подачи, в каких местах нужно выключить подачу, сделать два-три сжатых витка и вновь включить подачу.

По окончании навивки вручную производят доделку пружины. При этом удаляют заделочные концы, которыми крепили проволоку в станке, и отделяют нужное число витков для пружины. Для этого делают надрез трехгранным напильником в нужном месте на проволоке и отламывают или разрубают в нужном месте проволоку на зубиле, вертикально закрепленном в тисках.

Чтобы поджать концы пружины, работающей на сжатие, пружину 2 вставляют в направляющую трубку 1 (рис. 7, а) и через отверстие трубки нагревают пламенем газовой горелки или паяльной лампы. Как только виток нагреется до красного цвета, пружину вынимают из трубки и быстро прижимают к плоскости плиты.

Рис. 7. Поджатие концов пружины сжатия: а — подогревом; б — на заточном станке

После поджатия витков пружине придают вертикальное положение на плите. Для этого надевают заготовку пружины на оправку и подшлифовывают металл на торце пружины боковой поверхностью абразивного круга на заточном станке (рис. 7, б).

Если пружину навивали с прерыванием подачи, то достаточно разделить заготовку на части и доработать торцы на заточном станке.

Заделка концов пружин растяжения в виде полуколец выполняется вручную с помощью подставки в тисках (рис. 3, а) или круглогубцев.

Для этого вручную зубилом на плите отгибают на 30–40° один виток на торце у отрубленной заготовки пружины. Затем отогнутый виток пружины отгибают далее с опорой на подставку (рис. 8) на 90° с помощью молотка. Если проволока не жесткая, то эту операцию можно выполнить круглогубцами.

Гибкой называют метод слесарной размерной обработки, при котором геометрическая форма заготовки изменяется в результате ее пластического деформирования в холодном или горячем состоянии. Гибкой получают детали сложной пространственной формы (хомуты, скобы, элементы трубопроводов сложной формы), а также изделия из тонких листовых материалов для последующего соединения сваркой или пайкой. Исходными материалами для гибки являются листы, полосы, ленты, прутки, трубы из пластичных материалов.

В процессе гибки к заготовке прикладывают силы, которые вызывают напряжения, превышающие предел упругости материала заготовки. Это обусловливает начало пластических деформаций, которые носят необратимый характер и придают заготовке новую форму. В процессе гибки в заготовке возникают и упругие деформации. Поэтому после снятия приложенной силы произойдет незначительное упругое восстановление первоначальной формы заготовки.

На внешней стороне заготовки в месте изгиба в волокнах возникают напряжения растяжения; они удлиняются и одновременно сужаются в поперечном направлении, так как объем материала остается неизменным. На внутренней стороне в волокнах возникают напряжения сжатия; они укорачиваются и одновременно растягиваются в поперечном направлении. В средней части заготовки имеется слой материала, в котором напряжения отсут. ствуют. Его называют нейтральной линией, которая и после гибки сохраняет свои первоначальные размеры. В силу описанных явлений поперечное сечение заготовки в месте гибки искажается.

Рис. 1. Гибка заготовок: 1 — приспособление, 2— заготовка, 3— растянутые волокна, 4— нейтральная линия, 5 — сжатые волокна, 6 — упругое восстановление формы заготовки

Способы гибки. В слесарном деле гибку чаще выполняют в холодном состоянии заготовки, реже — в горячем. Листовые, полосовые, трубные и прутковые заготовки небольшого размера обычно гнут в холодном состоянии. Гибку труб и прутков большого диаметра проводят с подогревом места гибки газовыми горелками или в горнах. Широко используется и гибка труб с наполнителями.

Инструмент и приспособления для гибки. При слесарной гибке применяют слесарные стальные молотки с квадратным бойком и плоской ударной частью. В качестве приспособлений используют слесарные тиски, оправки, соответствующие форме, размерам и радиусу изгиба. В некоторых случаях применяют простейшие приспособления.

Гибку труб осуществляют на ручном винтовом прессе, ручном трубогибном станке, в деревянных нагубниках. Подогрев места гибки проводят газовыми горелками или в горнах. При гибке труб с наполнителями используют заглушки.

В качестве вспомогательных материалов при гибке применяют речной мелкий песок, канифоль, кусковой мел.

Последовательность и приемы выполнения работ при гибке. Сначала определяют размеры заготовки. Для этого используют специально разработанные таблицы и номограммы, а также аналитические зависимости.

Затем выбирают способ гибки. При этом учитывают физико-механические свойства материала заготовки, ее размеры, требуемый радиус гибки. Чтобы уменьшить искажение поперечного сечения в месте гибки, применяют наполнители (речной мелкий просушенный песок, канифоль, масло под высоким давлением), а также гнут трубы в приспособлениях, оснащенных роликами и шаблонами, имеющими желоба, радиус которых равен радиусу трубы. У труб большого диаметра из высокопрочного материала место гибки подогревают газовыми горелками или в горнах. Наименьшие допустимые радиусы изгиба заготовок при различных способах гибки приведены в справочниках.

Затем заготовку подготовляют для гибки (например, трубу заполняют наполнителем и забивают в нее пробки). На подготовленной заготовке намечают место первого изгиба, устанавливают ее в приспособлении и производят гибку. После этого намечают следующее место гибки. При гибке на оправке промежуточную разметку не делают, так как длина гнутого участка определяется размерами оправки.

После окончания гибки контролируют правильность ее выполнения с помощью шаблонов или универсальных измерительных средств. Затем, предварительно выбив пробки, освобождают трубы от песка (или, подогревая трубу, выплавляют канифоль).

Качество гибки в значительной степени определяется правильностью ее выполнения. Так, чтобы избежать возникновения складок при гибке полки под углом 90°, гибку проводят в два приема: сначала под углом 30— 40°, а затем под углом 90°. В целях предотвращения разрушения сварного шва при гибке сварных труб его следует располагать в нейтральном слое или с наружной стороны изгиба.

Читайте также: