Гидроабразивная обработка поверхности металла

Обновлено: 19.05.2024

В настоящее время гидроабразивная очистка находит все более широкое применение для очистки поверхностей отливок, для зачистки швов после сварки и пайки, для очистки от коррозии и окалины, а также для подготовки поверхностей под гальванопокрытия, окраску и т. д.

Гидроабразивная смесь, приготовленная в специальных установках, затем с помощью различных аппаратов в виде струи подается на обрабатываемую поверхность. При этом либо обрабатываемая поверхность, либо аппарат перемещаются друг относительно друга. В качестве энергоносителя в аппарат подается сжатый воздух, который, увлекая абразивную жидкость, с большой скоростью выбрасывает ее на обрабатываемую поверхность. При ударах и скольжении абразивных зерен по обрабатываемой поверхности от последней отделяются инородные частицы и металл. Количество ударов по поверхности может достигать от 2 х 10 6 до 25 x 10 6 в секунду, что означает высокую степень обрабатываемости поверхности.

Если размеры неровностей обрабатываемой поверхности больше зерен абразива, то действию последних подвергаются не только выступы, но и впадины. Поэтому при обработке грубых поверхностей мелким абразивом вершины и впадины только скругляются, но не снимаются. Для получения повышенной чистоты поверхности необходимо, чтобы зерно перекрывало вершины смежных выступов.

Интенсивность обработки поверхности зависит от ее твердости, вязкости и структуры. Обработка поверхности заключается в изгибе и срезе выступов или в истирании поверхности. Истирание происходит тем больше, чем сильнее зерно абразива прижато к поверхности нормальной составляющей и чем быстрее оно сможет переместиться под действием составляющей, направленной параллельно поверхности. При угле наклона струи 90° вся работа удара уходит на деформацию поверхностного слоя и самого абразивного зерна. При уменьшении угла наклона струи скорость движения абразивного зерна вдоль поверхности увеличивается, но эффективность обработки при этом уменьшается вследствие уменьшения нормальной составляющей. Наилучшие результаты получаются при угле наклона струи 30–60°.

Опыты показывают, что для обработки поверхности чугунных отливок лучшие результаты дает песок фракции 1,5–2 мм, для стальных отливок – 0,5–0,8 мм, для алюминиевых и магниевых сплавов необходим металлический песок фракции 0,3 мм. Наличие острых граней у песчинок и способность их сохранять эту форму после раскалывания при обработке поверхности позволяет значительно увеличить их очищающее действие. Этот фактор определяет преимущество обработки песком по сравнению со сферической дробью.

Абразивная жидкость состоит из твердого абразивного материала, находящегося в жидкой среде во взвешенном состоянии. Действие абразивной жидкости на обрабатываемую поверхность зависит от свойств абразивного материала, концентрации последнего в жидкой среде и от степени химической активности жидкой среды. Жидкая среда служит для транспортировки абразивного материала от емкости-смесителя до обрабатываемой поверхности, а также для устранения пылеобразования и уменьшения истирания зерен абразива. Специальные растворы с добавлением поверхностно-активных веществ, проникая в микротрещины обрабатываемой поверхности, способствуют увеличению съема металла. Содержание поверхностно-активных веществ в растворе не должно превышать 1 %. Дальнейшее увеличение содержания поверхностно-активных веществ в растворе ухудшает чистоту обрабатываемой поверхности.

Поверхностно-активные вещества содержат сульфатный щелок, мылонафт и др. В качестве жидкой среды применяется вода и раз-личные водные антикоррозийные растворы, предохраняющие детали установки и обрабатываемую деталь от окисления. Хороший результат дает 1-процентный водный раствор кальцинированной соды (Na2CО3).

Чем выше твердость абразивных зерен, тем медленнее происходит износ острых граней зерен и тем дольше сохраняются их режущие свойства. Наибольшей прочностью и способностью снимать металл обладают зерна, имеющие форму многогранника, приближающегося к форме куба.

При гидроабразивной обработке находят применение естественные абразивные материалы: корунд, наждак, кварц и др. Из искусственных абразивных материалов применяются карбид бора и кремния, электрокорунд, железный крокус. Карбид бора и кремния, электрокорунд являются дефицитными и дорогостоящими материалами. Поэтому в большинстве установок применяют кварцевый песок. Эффективность действия кварцевого песка, при прочих равных условиях, в четыре раза меньше электрокорунда, но и его стоимость значительно меньше. Удельный вес карбида кремния и электрокорунда 3,1–3,9 г/см 3 , а кварцевого песка 1,4–1,6 г/см 3 . Для классификации абразивных зерен применяются сита, последовательно расположенные на специальных рассевных аппаратах, от самых крупных по размерам ячеек до самых мелких. В процессе работы необходима периодическая замена измельченного и затупившегося абразива.

Из металлических песков наибольшее распространение получил чугунный песок. Однако при обработке деталей из нержавеющих жаропрочных сталей и сплавов, мельчайшие частички чугунного песка вкрапливаются в поверхность, и детали начинают быстро коррозировать. Поверхность таких деталей после очистки при хранении в обычных комнатных условиях покрываются налетом, а при нанесении на нее влаги сразу же возникает обильная поверхностная коррозия, что не наблюдается при обработке кварцевым песком.

При обработке деталей из магниевых сплавов чугунным песком на поверхности детали наблюдается резко выраженная коррозия. Аналогичная картина наблюдается и на отливках из алюминия и его сплавов. Кроме того, к недостаткам чугунного песка следует отнести то обстоятельство, что, попадая в щели и карманы, он застревает, и впоследствии, попадая при работе во внутренние полости машины, вызывает аварии.

В большинстве случаев для отливок из цветных сплавов применяют кварцевый или алюминиевый песок, а для стальных отливок – стальной. Металлический песок применяется с размерами зерен от 0,4 до 2,7 мм.

1. Режимы и основные параметры гидроабразивной очистки

Основными параметрами гидроабразивной обработки поверхности отливок является количество абразива в гидроабразивной жидкости, количество жидкости, расход сжатого воздуха, давление воздуха, диаметр сопла, длина струи от сопла до отливки и производительность по съему металла с поверхности в единицу времени.

Обычно применяют количество абразива в жидкости в соотношении от 1 : 2 до 1 : 6 (по объему). Содержание абразива ограничивается невозможностью транспортировки к соплу суспензии с высокой концентрацией твердого; уменьшение же количества твердого в суспензии резко снижает производительность.

Количество или расход абразивной жидкости зависит от диаметра сопла и напора, под каким жидкость подается к соплу. Оптимальная скорость струи обеспечивается подбором диаметра сопла и давления воздуха. Как правило, диаметр сопла для подачи суспензии и диаметр выходного сопла принимают равными, так как при этом обеспечивается более надежная и эффективная работа установки.

Диаметры сопел подбираются опытным путем в каждом отдельном случае в зависимости от расхода суспензии и расхода воздуха. Рабочие сопла имеют диаметры от 4 до 15 мм (иногда до 20 мм). С увеличением длины струи при прочих равных условиях съем металла уменьшается. Длина струи должна устанавливаться с учетом вида обработки, давления в воздушной сети и необходимой площади обработки. При обработке поверхности отливок длина струи обычно принимается в пределах 70–80 мм, но не более 10 диаметров выходного сопла.

Сравнение производительности очистки при использовании металлических и кварцевых песков дано в табл. 10.

Таблица 10 Сравнение производительности очистных работ

Гидроабразивная очистка отливок от пригара и мелких заливов

Гидроабразивная очистка металлических поверхностей

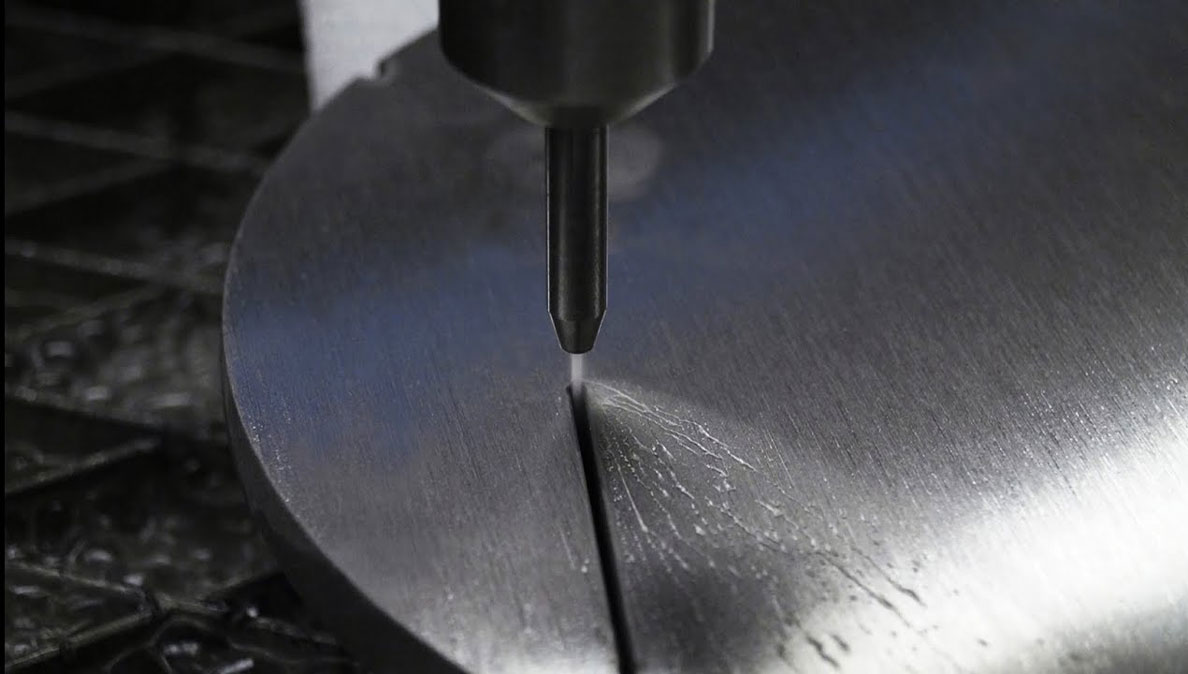

Процесс струйной гидроабразивной обработки заключается в направлении струи суспензии, состоящей из воды и частиц абразивных материалов, разгоняемой сжатым воздухом, на обрабатываемую поверхность заготовки. Сжатый воздух увеличивает скорость истечения суспензии из сопла. В результате такой обработки образуются чистые матовые поверхности, без направленных рисок характерных для лезвийной обработки материалов. Действие режущих кромок абразивных частиц на обрабатываемую поверхность непродолжительно и имеет ударный характер.

В отличие от процессов резания, после которых на обработанной поверхности остаются риски и микротрещины, струйная гидроабразивная обработка не создает направленной шероховатости.

При струйной гидроабразивной обработке температура обрабатываемой детали не изменяется. Микронагрев, вызываемый резанием стружки абразивной частицей, устраняется потоком суспензии, сопровождающим эту абразивную частицу.

Струйная гидроабразивная обработка представляет собой процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи. Характер взаимодействия абразивных частиц, находящихся в струе с поверхностью, определяет выходные параметры процесса — производительность и качество обработки. В плане абразивного воздействия струйную гидроабразивную обработку можно рассматривать как процесс эрозии потоком абразивных частиц обрабатываемой поверхности.

При ударе о поверхность угловатой остроугольной частицы наблюдается процесс микрорезания материала. Микрорезание производится только вершинами абразивных частиц, из-за скоротечности и направленности ударного воздействия оно носит очень специфический характер. Результаты такого воздействия зависят от так называемого угла скоса частицы и угла ее падения. При ударах угловатые частицы либо вытесняют больше материала в вал кратера, где он становится уязвимым для дальнейшей эрозии, либо отделяют материал от поверхности (в зависимости от угла скоса частицы при контакте). Удар частицы о поверхность приводит к возникновению кратера. Исследование кратеров, образующихся при ударах частицы под разными углами атаки, показало, что вытесненный из кратера материал течет в направлении падения частицы с образованием вала до тех пор, пока он не растрескивается из-за значительных быстродействующих накопленных деформаций. При ударах под углом 90° вал располагается вокруг кратера равномерно, при меньших углах атаки вал образуется по бокам кратера и по направлению движения частицы. Характер деформаций и образование вала зависят от формы частицы, ее ориентации при контакте с поверхностью, скорости частицы, угла её падения, а также от свойств материалов частицы и поверхности.

Таким o6pазом, при ударе одиночной частицы о поверхность происходят следующие процессы: образование кратера, образование вала в направлении движения частицы, микрорезание под разными углами скоса, высокие скорости относительной деформации.

Удаление материала при воздействии на обрабатываемую поверхность потока абразивных частиц происходит в результате взаимодействия нескольких одновременно протекающих процессов, обусловленных отдельным или совместным влиянием компонентов потока этих частиц. При рассмотрении эрозии материала струей абразивных частиц необходимо учитывать: соударения частиц между собой внутри набегающего потока; дробление отдельных частиц; экранирование обрабатываемой поверхности отскакивающими от нее частицами; широкий диапазон углов падения частиц в определенный момент времени; влияние материала и конфигурации обрабатываемой поверхности на траекторию движения абразивных частиц; подповерхностное повреждение материала вследствие многократных ударов абразивными частицами; адсорбционный эффект понижения прочности обрабатываемого материала на границе раздела обрабатываемой поверхности и потока и т. д.

Наблюдается резкое количественное и качественное различие между процессами эрозии в присутствии жидкости и без нее.

При удалении материала гидроабразивной струей происходят следующие процессы: разрушение обрабатываемой поверхности в результате высоких контактных напряжений; срезание микростружки с поверхности; образование клиновидных трещин в поверхностном слое обрабатываемой поверхности; гидроудар; удаление продуктов обработки, контактная усталость; и т. д. Относительная роль каждого из этих явлений определяется физико-механическими свойствами материала обрабатываемой детали и абразивных частиц, скоростью и углом атаки гидроабразивной струи.

С точки зрения абразивного воздействия струйная гидроабразивная обработка имеет много общего с процессами эрозии материалов абразивными частицами.

При струйной гидроабразивной обработке наличие жидкой фазы значительно изменяет характер протекания процесса взаимодействия абразивных частиц с поверхностью. Струйную гидроабразивную обработку можно рассматривать как эрозионно-коррозионный процесс. Характер разрушения поверхности гидроабразивной струей напоминает схему резания внедряющимся клином.

Струйную гидроабразивную обработку целесообразно применять для обработки сложных поверхностей: помимо значительного снижения времени обработки этот способ позволяет осуществить механизацию процесса отделочных операций и улучшить условия труда.

Повышенный интерес к струйной гидроабразивной обработке объясняется широкими технологическими возможностями этого метода при обработке поверхностей сложного контура, а также его достоинствами, среди которых можно выделить: возможность обработки любого материала независимо от его физико-химических свойств; простоту и точность регулирования степени воздействия на обрабатываемую поверхность; стабильность процесса обработки; высокое качество поверхностного слоя после обработки, отсутствие прижогов, подповерхностных трещин и т. п., возможность автоматизации; привлекательную экономику процесса обработки, экологическую чистоту.

Применение гидроабразивной технологии в машиностроении

Применение гидроабразивной обработки, очистки, в машиностроении в первую очередь обусловлено получением наивысшего качества очистки Sa3 и экологической чистотой процесса обработки. Это влечет за собой улучшение адгезии с покрытием, консервацию поверхности до момента нанесения покрытия, отсутствие последующих операций по обеспыливанию, обезжириванию.

Решаемые задачи:

- очистка листового металла, профильной трубы, сортопроката;

- очистка наружной поверхности труб;

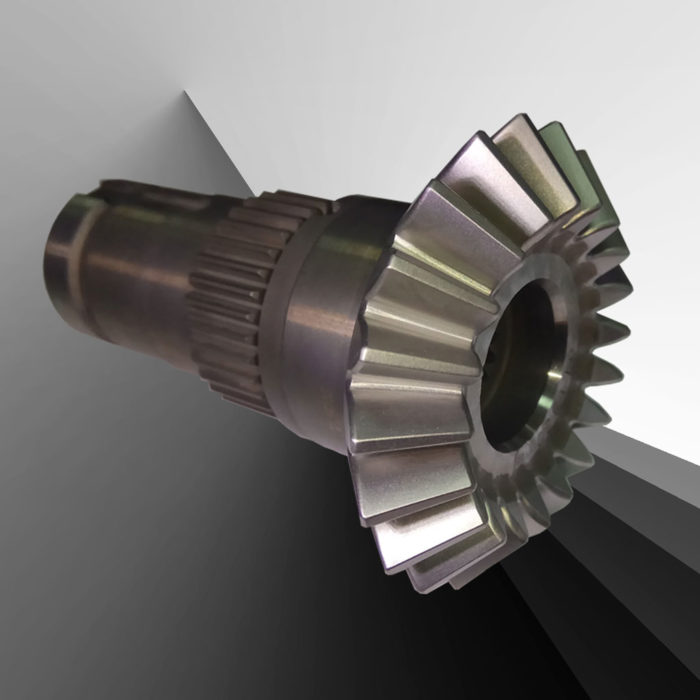

- гидроабразивная обработка лопаток турбин;

- очистка внутренней поверхности труб;

- очистка рабочих колес и направляющих аппаратов секций ЭЦН;

- гидроабразивная обработка деталей двигателей при их изготовлении и ремонте;

- очистка алюминиевых компонентов;

- очистка деталей из цветных металлов;

- отделка нержавеющей стали и других материалов;

- подготовка поверхностей перед склеиванием или повторным покрытием защитным слоем;

- одновременное обезжиривание и струйная очистка деталей;

- скругление кромок;

- струйная обработка;

- удаление ржавчины, краски, окалины;

- декоративная обработка, сатинирование, нержавеющей стали;

- удаление масла и смазки с поверхности деталей;

- предварительная очистка металлов перед окрашиванием.

- изготовление и ремонт лопаток газотурбинных двигателей;

- удаление заусенец;

- удаление покрытий, нагара, окалины после термообработки;

- очистка сварных швов;

- скругление острых кромок и радиусов деталей;

- подготовка деталей под дефектоскопию;

- снижение шероховатости поверхности;

- удаление дефектного поверхностного слоя;

- выведение отдельных поверхностных дефектов;

- подготовка поверхности под покрытие.

Процесс резания абразивом совмещен с процессом промывки поверхности, при этом благодаря химическим добавкам в суспензию происходит обезжиривание и пассивация. Это влечет за собой улучшение адгезии с покрытием, активацию поверхности, консервацию поверхности до момента нанесения покрытия, отсутствие последующих операций по обеспыливанию, обезжириванию.

Благодаря буферизации суспензии в воде растворяются различные химические добавки, моющие, обезжиривающие, пассивирующие, тем самым улучшающие моющее действие струи.

Уникальные возможности гидроабразивной очистки наиболее предпочтительны при финишной обработке, тогда, когда необходимо совместить мягкую струйную обработку с низкой шероховатостью, при этом не испортив геометрические размеры, не создав наклепа, отсутствие шаржирования. Широкая линейка производимого оборудования от ручных камер до автоматизированных в 6-ти осях решает любые задачи машиностроительного производства, а экологическая чистота гидроабразивных установок позволяет их размещать в металлообрабатывающих цехах. Современные пятикоординатные обрабатывающие центры, многосопловые установки проходного типа, составляют основную продукцию предприятия.

Гидроабразивная обработка и резка металла

Гидроабразивная обработка металла — это технология резки, которая проводится с использованием воды и абразивной смеси. Уникальность метода заключается в том, что с его помощью можно раскроить любые виды металлических изделий.

Принцип гидроабразивной резки и обработки металлов

Принцип гидрорезки сводится к эрозионному воздействию воды на металл. Рабочий процесс должен производиться под высоким давлением струи. В этом методе не происходит термического воздействия, благодаря чему срез детали получается гладким и ровным.

Суть способа заключается в возможности абразивной струи зачищать частицы материала в рабочей зоне и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает заготовку, сохраняя все физические и химические свойства материала.

Гидроабразивная резка листового металла стала популярной в середине прошлого столетия. В те времена для обработки использовали чистую воду. Спустя время инженерные решения привели к тому, что в струю стали добавлять абразивный песок. Такой способ значительно повышал жесткость потока воды.

Подготовка к процессу состоит из нескольких этапов:

- Материал помещают в специальную емкость с водой.

- Для предотвращения скольжения деталь надежно фиксируют.

- Обеспечивают интенсивный поток воды, который режет изделие.

На первый взгляд метод обработки достаточно прост, однако принцип работы заключается в сложном технологическом процессе. Жидкость проходит через водяное сопло режущей головы и попадает в камеру, где соединяется с абразивным материалом. Далее смесь воды и песка поступает в калиброванное сопло, которое создает режущую струю. Поток напора развивает скорость превышающую звук в несколько раз.

Установки для металлообработки работают как при низком, так и высоком давлении. Чем выше показатели МПа сжатого воздуха, тем выше производительность устройства. Высокое давление используется для резки грубой поверхности заготовки.

Качество струйной обработки металла зависит от многих факторов, в том числе и энергетических возможностей струи, формируемой оборудованием. Аппараты должны обеспечивать равномерное распределение абразива и максимальную скорость струи при минимальных энергозатратах.

Резка водяной струей значительно отличается от других методов обработки листового металла. На поверхность заготовки не оказывается механическое воздействие. Исключается нагрев и трение инструментов, что благотворно влияет не только на качество реза, но и расширяет сферу применения.

Технология не предполагает большой расход материалов, комплектующих. На предприятиях с повышенной пожароопасностью и взрывоопасностью, подобные аппараты являются единственным возможным оборудованием, отвечающим нормам безопасности.

Сферы применения

Абразивная резка металла с использованием воды используется для различных видов обработки. При помощи данной технологии шлифуют острые кромки, полируют сложные поверхности, осуществляют зачистку сварных швов и удаляют заусенцы. Обработка позволяет подготовить поверхность под покрытие, улучшить характеристика материала, удалить нагар и другие повреждения детали.

Гидроабразивную резку используют для обработки:

- различных сплавов;

- камня;

- гранита;

- бетона;

- сэндвич-панелей;

- мрамора;

- керамики;

- стекла;

- дерева.

С помощью водной струи обрабатывают практически любые материалы. Технология эффективна по отношению к алюминиевым сплавам, меди и латуни. Резка с помощью воды применяется в массовом производстве, не требующем высокой точности обработки.

Оборудование для гидроабразивной обработки металла с успехом применяется в нефтегазовой области. При помощи аппарата очищают старые огнезащитные покрытия перед покрытием лаком, обрабатывают диски турбин, зубчатые колеса, компрессоры. Также такие станки широко используют в космической сфере, авиационной промышленности, машиностроении.

Виды оборудования для гидроабразивной обработки металла

Установки для гидроабразивной резки подразделяется по способу управления. Струйная обработка с использованием воды может выполняться как посредством ручных аппаратов, так и станков ЧПУ. В зависимости от выбранного способа изменяется точность и скорость работ, качество резов.

Независимо от типа аппарата установка имеет резервуар для жидкости, зажимы, направляющие, рабочую часть с соплом, систему подачи воды, фильтры. В станках с ЧПУ конструкция включает шаговый двигатель, монитор, датчик и панель для задания алгоритмов.

Автоматизированная обработка (с помощью станков ЧПУ)

Станки с чпу для гидроабразивной обработки металла позволяют значительно расширить сферы использования устройств. Данные агрегаты осуществляют технологические процессы с высокой скоростью.

Процесс обработки и резки металлических изделий с помощью оборудования с ЧПУ состоит из следующих этапов:

- Настройка программного обеспечения. Для каждого материала установлены свои алгоритмы, благодаря которым давление и состав режущей струи подбирается в автоматическом режиме. Такая программа позволяет провести даже фигурную резку материала.

- После процедуры не требуется дополнительных обработок. Однако если на поверхности осталась шероховатость, то это значит, что выбор смеси задан неправильно и обработку проводят еще раз.

- Кроме резки деталей станок с ЧПУ позволяет делать отверстия различного диаметра. Некоторые устройства могут быть оснащены дополнительными функциями для выполнения узконаправленных операций.

При работе с автоматическим прибором специалист на протяжении всего рабочего процесса контролирует обработку. Используя интерфейс оператор задает координаты начала и окончания движения, корректирует скорость резки металла и направление. Также специалист убирает готовые детали, фиксирует новые.

Насос высокого давления является главным рабочем узлом. Механизм сжимает воду и доставляет ее в рабочую зону, а система ЧПУ позволяет автоматически управлять всеми характеристиками обработки изделий.

Ручная обработка

В отличие от автоматического режима обработки, ручная гидроабразивная резка металла менее точная и скоростная. Вся работа осуществляется оператором. Ручной способ имеет преимущества в виде надежности конструкции, возможности выполнения большого количества технологических процессов. Данный вид резки не требует автоматического управления и знаний программирования.

Цена гидроабразивной резки металла при помощи ручного аппарата значительно ниже механизмов с автоматизированной системой управления. Агрегат отлично подходит для небольших цехов и мастерских, однако в масштабных производствах лучше отдавать предпочтение автоматике.

При ручной резке угол наклона оборудования и все другие параметры выставляются оператором. Управление достаточно простое и не требует профильного образования. Однако в случаях, где необходимо вырезать сложные геометрические фигуры, выполнить художественную резку и получить результат высокого качества, потребуется аппарат с ЧПУ.

Используемые материалы

Технологические параметры гидрорезки металлов напрямую связаны со свойствами и характеристиками абразива. Влияние оказывают такие факторы, как плотность, характер и прочность примесей. Существуют искусственные и естественные абразивные материалы.

К первому виду относятся кубический нитрид и его модификация, карбид кремния, электрокорунд, монокорунд. Ко второму - кремень, гранат, алмаз.

Важное значение имеет твердость абразива, оцениваемая по десятибальной шкале Мооса:

- 7-10 баллов и выше - высокая твердость;

- 5-7 баллов - средняя;

- 1-4 балла - низкая.

К основным расходным материалам относятся вода и абразив. Средний расход последнего составляет примерно 300-350 г/мин. В большинстве случаев используют гранат, размер абразивных зерен которого составляет до 600 микрон.

Выбор разновидности абразива зависит от физических свойств обрабатываемого материала. Твердость гранатового песка или других абразивных средств не должна быть выше твердости заготовки.

Преимущества и недостатки гидроабразивной резки металла

В отличие от других видов обработки, разделение металлических заготовок подобным образом имеет массу преимуществ. Например, в сравнении с гильотинной резкой металла, данный способ позволяет создавать детали сложной формы. Гильотина деформирует изделие, после чего необходимо тратить время на дополнительную обработку.

В отличие от лазерной технологии резки металла, преимущество гидроабразивной обработки заключается в отсутствии температурной деформации. Обработка лазером плавит металл, в результате чего получается неровная кромка. Лазерный способ не позволяет проводить работы с толщиной детали выше 20 мм, в то время как гидрорезка с легкостью справляется с поставленной задачей.

Что касается плазменного способа обработки металла, то этот способ также уступает гидроабразивной резке, которая превосходит по многим параметрам. Например, может работать с большой кривизной контура кромки, исключает появление микротрещин на поверхности, режет все материалы, а не только токопроводящие сплавы металла.

Основные плюсы гидроабразивной резки металлических изделий:

- Широкие функциональные возможности. Установка для гидроабразивной обработки позволяет создать сложный профиль с различными формами и контурами.

- Высокая технологичность процесса. Станки применяют при любых климатических условиях. Аппараты ручного типа используют даже под водой, причем к одному насосу можно подключить несколько устройств.

- Безопасность. Подобные аппараты используют на предприятиях при производстве легковоспламеняющейся продукции. Оборудование исключает появление искры и нагревание материала.

- Экономичность. Производительность оборудования достигает до 35 тысяч мм/мин. При резке теряется не более 1 мм металла, за счет чего обеспечивается высокая рентабельность.

- Универсальность оборудования. Аппарат для гидроабразивной резки позволяет обрабатывать многочисленные детали. При этом позволяет нарезать многослойные заготовки из разных материалов.

Данный способ обработки материалов позволяет выполнять задачи любой сложности, снижая себестоимость услуг за счет оптимизации технических процессов. Поэтому если Вам необходимо оборудование для гидроабразивной обработки, то обращайтесь к нам!

Читайте также: