Гидроабразивная резка металла инструкция

Обновлено: 20.09.2024

Настоящая инструкция по охране труда при работе на установке для гидроабразивной резки доступна для бесплатного просмотра и скачивания.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К работе на установке для гидроабразивной резки допускаются лица не моложе 18 лет, имеющие соответствующую профессиональную подготовку, не имеющие медицинских противопоказаний к выполнению данного вида работ, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, обучение безопасным приемам и методам выполнения работ, правилам оказания первой помощи при несчастных случаях на производстве, стажировку на рабочем месте и проверку знаний требований охраны труда, а также обучение правилам электробезопасности и проверку знаний правил электробезопасности в объеме должностных обязанностей; обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей.

1.2. При работе на установке для гидроабразивной резки высоким давлением работник должен иметь соответствующую группу по электробезопасности.

1.3. Гидроабразивная резка должна осуществляться в соответствии с технической документацией организации-разработчика технологического процесса.

1.4. Не реже одного раза в 3 месяца работник, допущенный к работе на установке для гидроабразивной резки, должен проходить повторный инструктаж по программе первичного инструктажа на рабочем месте; не реже 1 раза в 12 месяцев – очередную проверку знаний требований охраны труда; периодический медицинский осмотр – в соответствии с действующим законодательством РФ.

1.5. Лица, не прошедшие проверку знаний, к самостоятельной работе не допускаются.

1.6. В процессе работы на установке для гидроабразивной резки высоким давлением на работников возможно воздействие следующих опасных и вредных производственных факторов:

— отраженный луч лазера;

— повышенное содержание пыли в воздухе рабочей зоны;

— повышенная загазованность парами вредных химических веществ;

— повышенная влажность воздуха;

— повышенный уровень шума и вибрации;

— опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

— повышенный уровень статического электричества;

— пожаровзрывоопасность;

— движущиеся механизмы и машины.

1.7. При работе на установке для гидроабразивной резки высоким давлением работник обеспечивается спецодеждой, спецобувью и другими средствами индивидуальной защиты (СИЗ) в соответствии с действующими Нормами бесплатной выдачи.

1.8. Выдаваемые специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия.

1.9. Средства индивидуальной защиты, на которые не имеется технической документации, к применению не допускаются.

1.10. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается.

1.11. Присутствие посторонних лиц в рабочем пространстве оборудования во время его наладки или работы не допускается.

1.12. При работе на установке для гидроабразивной резки высоким давлением работник извещает своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на рабочем месте, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

1.13. При работе на установке для гидроабразивной резки высоким давлением работник должен:

— соблюдать Правила внутреннего трудового распорядка и установленный режим труда и отдыха;

— выполнять работу, входящую в его обязанности или порученную администрацией, при условии, что он обучен правилам безопасного выполнения этой работы;

— применять безопасные приемы выполнения работ;

— знать организационно-распорядительные, нормативные, методические документы по вопросам эксплуатации оборудования, аппаратуры, приборов и устройств;

— знать схемы, технические характеристики, конструктивные особенности, режимы эксплуатации оборудования, аппаратуры.

1.14. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах. Перед едой необходимо тщательно вымыть руки с мылом.

1.15. Запрещается употреблять спиртные напитки и находиться на территории предприятия в нетрезвом состоянии или под воздействием наркотических и других веществ.

1.16. Работник должен уметь оказывать первую помощь пострадавшему при несчастном случае на производстве, знать места расположения аптечки по оказанию первой помощи при несчастных случаях и правила ее использования.

1.17. При обнаружении нарушений требований охраны труда и пожарной безопасности сообщить об этом своему непосредственному руководителю.

1.18. Для питья следует употреблять воду из кулеров, оборудованных фонтанчиков или питьевых бачков.

1.19. При переходе мест проезда автотранспорта необходимо:

— соблюдать правила дорожного движения для пешеходов;

— увидев движущийся навстречу транспорт, встать в безопасное место и уступить дорогу;

— быть внимательным к сигналам, подаваемым водителями транспортных средств, и выполнять их.

1.20. Лица, нарушающие требования инструкции по охране труда, привлекаются администрацией к ответственности в соответствии с правилами внутреннего трудового распорядка и действующим законодательством РФ.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Надеть спецодежду и спецобувь. Спецодежда должна быть застегнута. Волосы убрать под головной убор. Запрещается держать в карманах одежды острые, бьющиеся предметы.

2.2. Получить задание от руководителя на выполнение работ на установке для гидроабразивной резки высоким давлением.

2.3. Проверить состояние освещённости рабочего места. При необходимости отрегулировать местное освещение установки так, чтобы рабочая зона была достаточно освещена, и свет не попадал прямо в глаза. Запрещается пользоваться местным освещением с напряжением более 36 В.

2.4. Проверить исправность заземления, наличие и исправность противопожарного инвентаря, наличие средств индивидуальной защиты, работу вентиляционных установок, электрооборудования.

2.5. Проверить крепления шлангов и соединений.

2.6. Подготовить рабочее место для безопасной работы:

— проверить устойчивость производственного стола, стеллажа, прочность крепления оборудования к фундаментам и подставкам;

— надежно установить (закрепить) передвижное (переносное) оборудование и инвентарь на рабочем столе, подставке;

— удобно и устойчиво разместить инструмент, приспособления;

— отсутствие посторонних предметов внутри и вокруг оборудования.

2.7. Убедиться в готовности установки к запуску: боковые панели и задняя панель установки должны быть закреплены на корпусе, пусковая аппаратура установки – в исправности.

2.8. Убедиться в исправности вентиляционной системы.

2.9. Проверить наличие, исправность устройств подачи охлаждающих масел и смазочно-охлаждающих жидкостей (СОЖ).

2.10. Проверить исправность установки на холостом ходу.

2.11. В случае неисправности установки и оборудования немедленно сообщить об этом ответственному лицу и до устранения неисправности к работе не приступать. Работать на неисправных и на не имеющих необходимых защитных ограждений установках запрещается.

2.12. Деревянная решетка, находящаяся под ногами, должна быть всегда исправна.

2.13. Не хранить легковоспламеняющиеся вещества (спиртосодержащие, бензин) вблизи оборудования.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Работать только в исправной спецодежде и спецобуви и применять индивидуальные средства защиты.

3.2. Работать при наличии и исправности ограждений, блокировочных и других устройств, обеспечивающих безопасность труда, при достаточной освещенности.

3.3. Работать при наличии и исправности ограждений, блокировочных и других устройств, обеспечивающих безопасность труда, при достаточной освещенности.

3.4. Работу производить при исправной приточно-вытяжной вентиляции.

3.5. Не находиться поблизости от поднятых краном грузов.

3.6. Зона резания или образовавшийся в результате проем должны быть надежно и наглядно огорожены.

3.7. Запрещается входить в зону резки в процессе выполнения работ.

3.8. Следить за тем, чтобы рукоятки были сухими, чистыми, без масла и жира.

3.9. Перед включением установки убрать с него регулировочные или гаечные ключи.

3.10. Производить замену элементов, наладку, уборку установки только после полной ее остановки и снятия напряжения с установкой плаката на рубильнике (автомате) «Не включать. Работают люди».

3.11. Запрещается резать материалы, которые в результате процесса резания могут образовывать токсическую, вредную или взрывоопасную пыль или пары.

3.12. Правильно устанавливать и надежно закреплять разрезаемый (обрабатываемый) материал.

3.13. Открытые токоведущие части ручных плазмотронов должны быть или электрически изолированы от токоведущих частей, или заземлены, или покрыты электрическим изоляционным материалом.

3.14. Устройства для автоматической и полуавтоматической обработки должны иметь блокировку, исключающую шунтирование нормально разомкнутых контактов в цепи питания катушки пускателя или контактора при отсутствии сварочной дуги.

3.15. При ежедневном обслуживании необходимо проверять:

— исправность подводящих проводов;

— исправность контактных зажимов и разъемов на панели с зажимами;

— заземление источника питания;

— заземление разрезаемого изделия или стола для резки.

3.16. При периодическом обслуживании (один раз в месяц) необходимо проверять:

— защитные ограждения (временные или стационарные);

— безопасное расположение токоведущих частей;

— изоляцию токоведущих частей (рабочая, дополнительная, усиленная, двойная);

— изоляцию рабочего места;

— малое напряжение;

— защитное отключение;

— заземление корпусов установок, труб, в которых проложены провода;

— исправность дверных блокировок;

— заземление стеллажа и разрезаемого листа;

— предупредительную сигнализацию, блокировки, знаки безопасности.

3.17. Перед началом работы на рабочее место необходимо уложить изолирующие коврики или подставки.

3.18. Не прикасаться к находящимся в движении механизмам и вращающимся частям оборудования, а также находящимся под напряжением токоведущим частям оборудования.

3.19. Содержать в порядке и чистоте рабочее место.

3.20. Посторонние предметы и инструмент располагать на расстоянии от движущихся механизмов.

3.21. Работать в средствах индивидуальной защиты.

3.22. Не оставлять работающее оборудование без присмотра.

3.23. Запрещается во время работы оборудования производить его ремонт и наладку.

3.24. Соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами.

3.25. Запрещается курить, принимать пищу на рабочем месте.

3.26. В случае обнаружения неисправности, отключить оборудование и поставить в известность руководителя.

3.27. Не загромождать рабочее место, проходы и проезды к нему, проходы между оборудованием, стеллажами, проходы к пультам управления, рубильникам, пути эвакуации и другие проходы порожней тарой, инвентарем и др.

3.28. Быть внимательным, осторожным и не отвлекаться на посторонние разговоры, не отвлекать других.

3.29. В процессе работы необходимо правильно применять спецодежду, спецобувь и другие средства индивидуальной защиты.

3.30. В течение всего рабочего дня содержать в порядке и чистоте рабочее место, не допускать загромождения подходов к рабочему месту, пользоваться только установленными проходами.

3.31. Соблюдать установленные режимом рабочего времени, регламентированные перерывы в работе.

3.32. Строго выполнять в установленные сроки приказы и распоряжения руководства предприятия, должностных лиц, ответственных за осуществление производственного контроля, а также предписания представителей органов государственного надзора.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При возникновении поломки оборудования, угрожающей аварией на рабочем месте: прекратить его эксплуатацию; доложить о принятых мерах непосредственному руководителю и действовать в соответствии с полученными указаниями.

4.2. В аварийной обстановке: оповестить об опасности окружающих людей, доложить непосредственному руководителю о случившемся и действовать в соответствии с планом ликвидации аварий.

4.3. При возгорании электрооборудования для его тушения следует применять только углекислотные или порошковые огнетушители, не направляя в сторону людей струю углекислоты и порошка.

4.4. При возникновении пожара необходимо:

— прекратить работу;

— отключить оборудование;

— вызвать пожарную команду по телефону 101, сообщить руководителю работ и приступить к тушению пожара имеющимися средствами.

4.5. В случае обнаружения какой-либо неисправности, нарушающей нормальный режим работы, ее необходимо остановить. Обо всех замеченных недостатках непосредственного руководителя поставить в известность.

4.6. При несчастном случае необходимо освободить пострадавшего от травмирующего фактора, соблюдая собственную безопасность, оказать ему первую помощь, при необходимости вызвать бригаду скорой помощи по телефону 103, сообщить о происшествии руководству и по возможности сохранить без изменений обстановку на рабочем месте, если это не приведет к аварии и/или травмированию других людей.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. Выключить используемое оборудование.

5.2. Привести в порядок рабочее место, убрать отходы.

5.3. Инструмент, приспособления привести в порядок и убрать в отведенное для них место.

5.4. Снять спецодежду, осмотреть привести в порядок и убрать в специально отведенное место.

5.5. Помыть руки, лицо с мылом, при возможности принять душ. Запрещается мыть руки керосином, бензином, маслом.

5.6. Сообщить руководителю работ обо всех неисправностях и недостатках, замеченных во время работы, а также о принятых мерах.

Инструкция по охране труда при работе на установке для гидроабразивной резки

Используйте эту инструкцию по охране труда при проведении гидроабразивной резки во избежание несчастных случаев и сбоев в работе оборудования.

1. Общие положения

1.1. Оператором станка гидроабразивной резки может быть только совершеннолетнее лицо от 18 лет и старше. Специалист должен быть профессионально подготовлен. Предварительно необходимо пройти медицинское обследование на предмет противопоказаний. Непосредственно перед началом работы следует провести вводный и первичный инструктаж на рабочем месте, а также обучить безопасности во время гидроабразивной резки, правилам оказания первой помощи, требованиям охраны труда. Обязательно нужно обучить и проверить сотрудника на знание правил электро- и пожарной безопасности.

1.2. Оператору установки гидроабразивной резки должна быть присвоена установленная группа допуска по электробезопасности.

1.3. Процесс резки должен проходить в строгом соответствии с рекомендациями компании-производителя оборудования и проектной документацией.

1.4. Запланируйте повторные инструктажи: первичный каждые три месяца, проверка знаний ОТ ежегодно. Допускать сотрудников, которые не прошли тестирование, к работе на гидроабразивном станке запрещено.

1.5. Медицинский осмотр следует проводить с периодичностью, установленной российским законодательством.

1.6. Внимательно отнеситесь к возможным факторам риска:

- отражению лазерных лучей;

- повышенной запыленности рабочего места;

- повышенному содержанию вредных газов и паров;

- увеличенной влажности воздуха;

- шумовым и вибрационным воздействиям;

- высокому уровню напряжения электроцепи;

- накоплению статического электричества;

- опасности возникновения пожара и/или взрыва;

- движущимся элементам установки и других производственных механизмов.

1.7. Оператора необходимо обеспечить специальной одеждой, обувью и другими СИЗ. Они должны быть сертифицированы и надежно защищать работника от возможных опасных воздействий. Применять СИЗ, не имеющие техдокументации, запрещено. Для хранения личной и специальной одежды следует установить служебные шкафчики.

1.8. Требуется обеспечить отсутствие посторонних лиц на производственной площадке, где установлен гидроабразивный станок.

1.9. В случае ухудшения состояния здоровья, травмы, другой непредвиденной ситуации оператор, работающий на гидроабразивной установке, обязан уведомить работодателя.

1.10. Базовые обязанности оператора станка гидроабразивной резки:

- соблюдение правил внутреннего трудового распорядка;

- соблюдение установленного на предприятии режима труда и отдыха;

- выполнение работ по профилю и других работ, порученных вышестоящим сотрудником, при условии, что задача соответствует его навыкам и знаниям;

- безопасное выполнение работ;

- знание организационных, технических, нормативных и других документов, регламентирующих эксплуатацию гидроабразивного оборудования и входящих в его состав механизмов;

- знание технических характеристик, конструктива, схем, режимов эксплуатации, расходных материалов и гидроабразивной технологии в целом.

1.11. Приемы пищи и курение осуществляются только в специально отведенных местах. Для обеспечения питьевого режима следует установить кулеры, фонтанчики или бачки с питьевой водой. Время перерывов в работе устанавливается правилами внутреннего распорядка предприятия.

1.12. На территории предприятия запрещено распивать спиртные напитки и/или находиться в состоянии алкогольного/наркотического опьянения.

1.13. Оператор должен обладать навыками оказания первой медицинской помощи, знать место хранения аптечки и уметь использовать входящие в нее средства.

1.14. Следует своевременно сообщать непосредственному руководителю о случаях нарушения трудовой дисциплины и правил безопасности.

1.15. Переходить дороги и зоны движения автотранспорта:

- соблюдая ПДД для пешеходов;

- уступая дорогу при приближении движущегося транспорта;

- отслеживая и выполняя сигналы, которые подают водители автотранспорта.

1.16. При нарушении требований инструкции администрация предприятия имеет право привлекать нарушившее лицо к ответственности согласно законодательству РФ.

2. Требования по ОТ при подготовке к работе на гидроабразивном оборудовании

2.1. Переодеться в специальную одежду и рабочую обувь, подготовить другие средства индивидуальной защиты. Проверить, чтобы все застежки были застегнуты, а в карманах отсутствовали острые предметы. Убрать волосы под защитный головной убор.

2.2. Получить от руководителя задачу на гидроабразивную резку изделия.

2.3. Проверить качество освещения рабочего места. При недостатке света отрегулировать источники освещения для хорошего обзора рабочей зоны. Свет не должен попадать в глаза и слепить оператора. Не использовать местное освещение, напряжение которого превышает 36 В.

2.4. Вентиляционное и электрооборудование, противопожарные средства, средства заземления должны быть в наличии и исправны. Под ногами оператора должна быть размещена бездефектная деревянная решетка, уложен изоляционный коврик.

2.5. Убрать из рабочей зоны легковоспламеняющиеся и взрывоопасные вещества. Освободить проходы к гидроабразивной установке, пультам управлениям и аварийным рубильникам, а также эвакуационные пути.

2.6. Проверить надежность креплений и соединений гидроабразивной установки.

2.7. Подготовить к работе технику и инвентарь. Проверить стол гидроабразивной установки на устойчивость, удостовериться в надежности крепления оборудования к основанию. При необходимости усилить крепеж. Удобно разместить инвентарь, инструменты и другие необходимые в работе приспособления. Убрать из рабочей зоны посторонние предметы.

2.8. Перед запуском убедиться, что защитные панели надежно зафиксированы на корпусе, а пусковой механизм исправен.

2.9. Оценить работоспособность вентиляции и систем охлаждения.

2.10. Запустить оборудование в работу на холостом ходу.

2.11. В случае обнаружения неисправностей сообщить об этом руководителю. На станке, требующем ремонта и не имеющем защитного ограждения, работать запрещено.

3. Требования ОТ к работе на гидроабразивном станке

3.1. Работать можно только при соблюдении следующих условий:

- оператор одет в специальную одежду и обувь, оснащен всеми необходимыми СИЗ;

- все ограждения в наличии, блокировочные механизмы и другие устройства, обеспечивающие безопасность гидроабразивной резки, исправны;

- рабочее место достаточно освещено, приточно-вытяжная вентиляция бесперебойно функционирует;

- рукоятки, кнопки и другие внешние элементы оборудования являются сухими, чистыми, без масляной пленки;

- на рабочей поверхности и других деталях станка отсутствуют посторонние предметы.

3.2. Запрещено находится под грузом, поднимаемым краном, и в непосредственной близости от него;

3.4. Ремонт и настройка оборудования, замена расходных элементов осуществляются только после выключения станка и снятия напряжения. На автомате или рубильнике необходимо установить предупреждающую табличку. Любое техобслуживание во время работы оборудования запрещено.

3.5. Укладывать и закреплять материал в рабочей зоне следует с учетом технического задания и руководства по эксплуатации станка.

3.6. Если при резке материала образуются вредные летучие вещества или взрывоопасная аэровзвесь, резать такой материал запрещено.

3.7. Ежедневная проверка оборудования включает осмотр проводов, контактов, мест заземления источника питания и рабочего стола.

3.8. Ежемесячная проверка включает контроль:

- защитных ограждений;

- токоведущих элементов и их изоляции;

- изоляции рабочего места;

- напряжения;

- механизма автоматического отключения;

- заземления зон, в которых проложены провода;

- сигнализации и других мер безопасности.

3.9. Во время работы запрещено прикасаться к движущимся механизмам и токоведущим элементам станка.

3.10. Оператор обязан поддерживать чистоту рабочего места, убирать вспомогательные инструменты и инвентарь на безопасное расстояние от станка.

3.11. Гидроабразивная установка должна все время находиться под присмотром ответственного лица. Оператор должен внимательно следить за процессом резки, не отвлекаться на телефон и разговоры.

3.11. Персонал обязан соблюдать правила передвижения по территории цеха и использовать только разрешенные проходы.

3.12. Приказы и распоряжения руководства, представителей технадзора и контролирующих лиц обязательны к исполнению.

4. Требования ОТ по завершению смены

4.1. Отключить гидроабразивную установку. Навести порядок на рабочем месте и прилегающей территории, убрать инструменты и расходные материалы.

4.2. Провести гигиенические процедуры, умыться, вымыть руки, принять душ. Осмотреть спецодежду и СИЗ, убедиться в их исправности и убрать в рабочий шкаф.

4.3. Сдать смену руководителю, оповестить его о выполненных работах, предоставить информацию о замеченных недостатках в работе станка и мерах по их устранению.

5. Требования ОТ в чрезвычайных ситуациях

5.1. Если во время работы произошла поломка или сбой в работе станка, нужно его выключить, известить руководство и выполнить полученные рекомендации. Поводом к остановке работы является любая замеченная неисправность.

5.2. При аварии, угрожающей жизни и здоровью других людей, включить сигнализацию и ликвидировать аварию согласно утвержденному плану.

5.3. При возгорании:

- отключить установку;

- вызвать МЧС;

- по возможности начать тушение с помощью порошковых или углекислотных огнетушителей (не обращать струю на людей).

5.4. Если на производстве произошел несчастный случай, пострадавшего следует убрать из зоны аварии, оказать первую медицинскую помощь и вызвать скорую. По возможности оставить рабочее место в том же состоянии, каким оно было на момент происшествия (при условии, что ситуация не осложнится и больше никто не пострадает).

Принцип действия и устройство станков водно-абразивной резки

Раскрой металла — обязательный этап в изготовлении любых металлоконструкций. Если не рассматривать механические способы резки тонкостенного листа или профиля, то остаются два вида технологии, которым под силу разрезать заготовки большой толщины. Это термические методы и гидроабразивная резка.

Принцип действия

Сам принцип действия заимствован у природы. Естественный аналог — это эрозия горных пород под воздействием воды. Даже струя с ускорением свободного падения, падающая с небольшой высоты, вымывает гранит и базальт. Вопрос только во времени.

Если под высоким давлением поток чистой воды в виде тонкой струи разогнать до сверхзвуковой скорости (800-1000 м/с), а затем добавить абразив, твердость которого выше, чем у стали, то получится режущий инструмент с уникальными возможностями.

По такому принципу и работает станок гидроабразивной резки, способный раскроить лист металла толщиной до 300 мм.

Суть метода заключается в способности высокоскоростной струи с абразивом «отрывать» частички материала в зоне резки, и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает рабочую зону, не позволяя измениться физико-химическим свойствам металла от перегрева.

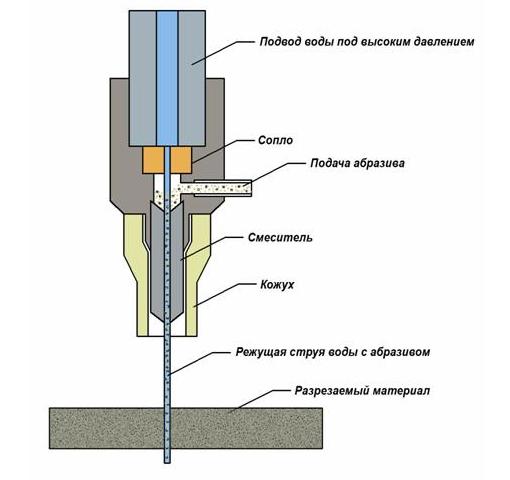

Технологически схема работы выглядит так:

- насос высокого давления с помощью труб связан с форсункой, диаметр сопла которой находится в пределах 0.1-0.4 мм;

- вода под высоким давлением (до 6500 bar), проходя через сопло разгоняется до скорости 1000—1200 м/с и поступает в смесительную камеру;

- в эту же камеру из резервуара дозирующего устройства подается абразив (кварцевый или гранатовый песок определенной фракции);

- рабочая смесь из воды и абразива проходит через смесительную трубку диаметром 0.6-1.2 мм на выходе рабочей головки, соприкасается с поверхностью металла и режет его.

Устройство станка

Крупноблочная типовая схема гидроабразивного станка имеет следующий вид:

- корпус, состоящий из станины и защитных кожухов;

- рабочий координатный стол с системой крепления заготовки;

- резервуар с чистой водой;

- насос высокого давления;

- шланги и трубопроводы низкого/высокого давления для транспортировки воды;

- емкость с абразивом и устройство его подачи в резервуар дозатора;

- система дозировки абразива;

- режущая головка (или блок из нескольких головок);

- привод перемещения режущих головок;

- система поддержки постоянной величины зазора между заготовкой и режущей головкой;

- датчики, система контроля и управления станком;

- емкость с водой для гашения энергии отработанной струи, сбора воды с абразивом и частичками металла.

В качестве обязательного условия надежной работы установки должна быть еще система водоподготовки с механической фильтрацией, обезжелезиванием и умягчением (удалением сульфатов, поглощением ионов кальция, магния и солей тяжелых металлов).

Особенности устройства основных узлов

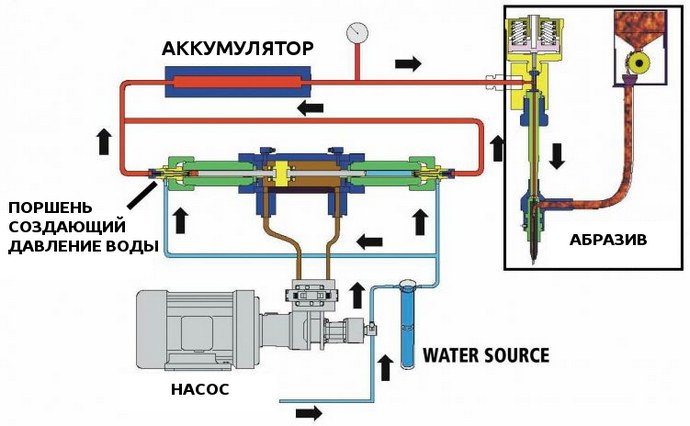

В современных установках гидроабразивной резки применяют насосы высокого давления двух видов:

- Классический роторный насос прямого привода. Способен обеспечить рабочее давление до 4130 bar, которое создается путем вращения электродвигателем коленчатого вала с тремя поршнями. Второе название — насос триплекс;

- Насос-мультипликатор. Использует принцип гидравлического усиления давления в замкнутой системе, состоящей из поршня с большой площадью и плунжера с маленьким диаметром. Принцип действия заключается в том, что масло в опрессованной системе давит на поршень, который передает усилие плунжеру, контактирующему с водой. И если соотношение площадей сечения будет равно 20 к 1, то чтобы создать давление воды 4130 bar, надо обеспечить давление масла около 210 bar (с учетом потерь на трение о стенки поршня и плунжера). Этим видом насоса оснащено около 80% существующего парка станков с рабочим давлением 2700—6500 bar.

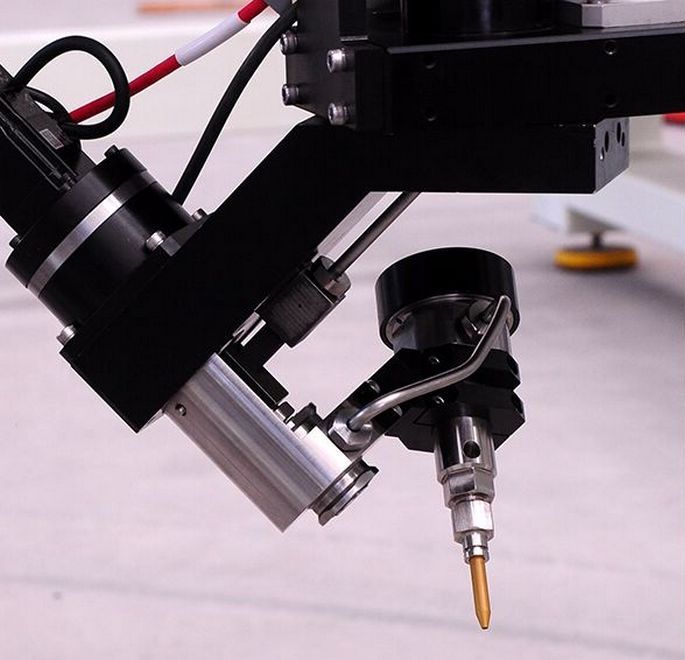

Контурный раскрой листового материала осуществляется режущей головкой. Но трёхосевого управления движением головки над координатным столом с заготовкой недостаточно.

Чтобы обеспечить высокое качество вертикальность стенки реза у заготовок с большой толщиной, надо компенсировать конусность струи. Кроме того, во многих случая требуется дополнительное создание кромочных фасок по внешней и внутренней грани плоскости реза, а также вырезку пазов и наклонных отверстий. Поэтому станки оснащают четырех- или пятиосевым приводом движения рабочей головки, работу которого можно разложить на две составляющие:

- перемещение над координатным столом по осям X, Y, Z с помощью линейных двигателей;

- вращение вокруг оси Z за счет прецизионного сервопривода — в одной плоскости для отработки вертикали и создания фаски, в двух плоскостях для обработки сложных поверхностей.

Минимальный угол поворота режущей головки у такого станка составляет ±45°, но есть модели установок с возможностью поворота даже в горизонтальную плоскость.

Если для гидрорезки (без использования абразива) режущая головка оканчивается соплом из драгоценного камня, то для гидроабразивной резки устройство этого узла более сложное, и состоит следующих элементов:

- Сопло из сапфира, рубина или алмаза. Чтобы поток воды высокого давления сделать максимально узким и разогнать до сверхзвуковой скорости, используют тончайшее сопло с диаметром не более 0.4 мм (чем больше диаметр, тем больше необходимая мощность насоса для достижения «рабочей» скорости струи). Кромка сопла должна иметь идеальную поверхность с острым краем — любая мельчайшая неровность, дефект или закругленность края создает зону турбулентности, что заканчивается практически мгновенным выходом головки из строя. Вторая причина разрушения — отложение кальция или воздействие твердой частицы, содержащейся в струе воды. Поэтому так важна водоподготовка. При соблюдении всех обязательных условий надежной работы, ресурс сопла из сапфира или рубина находится в пределах 50-200 часов, а из алмаза — на порядок больше.

- Смесительная камера. Работа основана на эффекте Вентури — при переходе потока жидкости с высокой скоростью из трубки большого диаметра через сопло, в камере за ним возникает зона разрежения с низким давлением. Абразив буквально всасывается в смесительную камеру, и вместе с потоком воды на большой скорости поступает в смесительную трубку.

- Смесительная трубка. Это конечная деталь режущей гидроабразивной головки. Внутренний диаметр трубки лежит в пределах 0.4-1.8 мм, а ее длина — 30-150 мм. Чтобы выдерживать воздействие скоростной струи воды с абразивом, трубку изготавливают из композитного карбида с предельно малым содержанием вяжущего. На входе из камеры отверстие трубки сделано в виде конуса, поэтому износ носит концентрический характер от входа к выходу. Износ (увеличение диаметра) происходит со скоростью 0.003-0.004 мм/час.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

Достоинства гидроабразивной резки

Если сравнивать с термическими и механическими методами раскроя, то у оборудования для гидроабразивной резки длинный список достоинств:

- отсутствие термического воздействия на металл и изменения его физико-химических свойств;

- у кромки практически идеальная поверхность;

- большая толщина обрабатываемой заготовки;

- контур раскроя может иметь любую кривизну и сложность;

- высокая точность соответствия чертежу и технологических параметров;

- повторяемость размеров с минимальными отклонениями у всего комплекта деталей;

- возможность пакетной и параллельной обработки нескольких деталей сразу;

- экологическая чистота;

- тонкий разрез уменьшает отходы, которые нельзя пустить во вторичную переработку;

взрывобезопасность.

И в заключение. Во многих технологических процессах гидроабразивная резка — это единственный способ высокоточной и чистой обработки металла, камня, стекла. И альтернативы у него нет.

Факторы, влияющие на качество гидроабразивной резки

Угол пропила - это разница между шириной реза в верхней и нижней части детали. По повышении скорости резки отношение ширины пропила в верхней части к ширине пропила в нижней части заметно увеличивается. На рисунке выше резка велась на скоростях 660 мм/мин, 335 мм/мин, 246 мм/мин (слева направо). Все другие параметры были постоянны (давление 4134 бар, расстояние между режущей головкой и материалом 1,5 мм, расход абразива 600 гр/мин). В верхней части ширина реза одинакова и равна 1,12 мм. Разница между шириной пропила в верхней и нижней частях 0,43 мм, 0,33 мм, 0,28 мм (слева направо). Приведенный эксперимент свидетельствует о том, что при снижении скорости уменьшается и конусность пропила.

На рисунке слева показан еще один разрез, выполненный на очень низкой скорости 25,4 мм/мин. Видно, что пропил расширяется к низу, внизу его ширина на 0,36 мм больше, чем в верху.

Перемещение гидроабразивной струи и качество резки

Увеличение скорости резки приводит к увеличению глубины следа гидроабразивной струи на кромке реза. На рисунке ниже приведены фотографии кромки реза в зависимости от скорости реза. Современные контроллеры позволяют пользователю настраивать качество резки в зависимости от требований. Высокоточные отверстия с гладкой кромкой могут быть вырезаны на небольших скоростях. Высокие скорости используются там, где качество кромке не так важно.

Рис 3 - Увеличение следа от гидроабразивной струи при увеличении скорости

Эффект при изменении расстояния между материалом и режущей головкой

Рис. 4 - 3/4" алюминий при резке с различным расстоянием до режущей головки, скорость одинаковая

Чтобы обеспечить наилучшее качество резки, расстояние между режущей головкой и обрабатываемой деталью должно быть одинаковым. Считается, что 1-1,5 мм - оптимальная дистанция до материала. Когда расстояние превышает 1,5 мм, появляется заметная конусность и увеличивается угол пропила. Происходит это из-за того, что струя воды проходя через воздух теряет когерентность. Если расстояние между материалом и головкой увеличится на 1,4, то скорость резки должна быть снижена на 20%, чтобы добиться приемлемых результатов качества кромки. Устройство автоматического регулирования дистанции - самый надежный и точный способ соблюдения оптимального расстояния. На рис. 7 показано, что если дистанция будет слишком большой, то струя не будет иметь достаточно энергии, чтобы разделить материал.

Рис. 5 - Увеличение высоты до точки, когда мощности струи не будет хватать для резки

Влияние скорости на внутренних углах

Гидроабразивная резка имеет свои особенности, связанные с тем, что в качестве режущего инструмента используется нежесткая струя. Так, при резке внутренних углов на нижней части детали возможно возникновение дефектов. Их появление объясняется тем, что в случае резки на больших скоростях при достижении струей угла и изменении ее направления струя внизу детали несколько опережает струю в верхней части. Исключить такие деформации можно путем уменьшения скорости резки при приближении к углу с последующим постепенным ускорением. Современные системы гидроабразивной резки позволяют производить подобные операции в автоматическом режиме.

Рис. 6 – Слишком большая скорость резки в углу

Типы ввода и вывода

Пробой материала и дальнейшая резка по требуемой траектории – стандартные операции гидроабразивной резки. В конце резки при останове струи могут оставаться некоторые следы на нижней поверхности детали.

Различные способы ввода и вывода могут быть опробованы на различных материалах и толщинах. На рис. 8 изображены несколько примеров типов ввода/вывода.

- 1 тип (прямая линия ввода т с очень короткой прямой линией вывода) для любых острых углов.

- 2 тип (ввод по дуге с короткой дугой вывода) хорошо подходит для тонких и мягких материалов.

- 3 тип (прямая линия ввода без вывода) дает хорошие результаты для твердых материалов большой толщины.

- 4 тип (прямая линия ввода с короткой дугой вывода). Программное обеспечение CAM должно быть достаточно гибким, чтобы комбинировать различные типы ввода и вывода по желанию пользователя.

Рис. 8 – Различные типы ввода/вывода

Уменьшение видимых ошибок ввода/вывода

В конце резки небольшие следы могут появиться на нижней части детали в области ввода/вывода. Происходит это из-за эффекта отставания струи в нижней части, о котором говорилось выше. Современные системы управления позволяют уменьшать скорость в конце разреза, что исключает появление следов от струи на нижней поверхности детали в точке вывода.

Рис. 9 демонстрирует пример глубокого следа на детали из-за слишком большой скорости в конце резки и пример отсутствия следов при оптимальной скорости.

Рис. 9 – Слева детали с дефектами, справа – деталь с минимальным следом от струи.

Точность гидроабразивной резки

Фокусирующие трубки изготавливают из твердых материалов. Тем не менее, они подвержены износу, что необходимо учитывать при расчете себестоимости резки. Отверстие фокусирующей трубки в среднем увеличивается на 0,02 мм каждый час. Таким образом, срок службы фокусирующей трубки составляет около 120 ч.

Рис. 10 – Новая и несимметрично изношенная фокусирующая трубка

Если износ фокусирующей трубки не симметричный, гидроабразивная струя уже не будет круглой. Это приведет к смещению струи в одном направлении, а, значит, к менее точной резке.

Таким образом, срок службы фокусирующей трубки определяется требованиями по точности. Как правило, те трубки, которые еще можно использовать, откладывают для других работ, не требующих высокой точности.

Современное ПО позволяет отслеживать срок службы расходных материалов, интерфейс такого ПО приведен на рисунке ниже.

Гидроабразивная резка - объяснение процесса, преимущества и материалы [Часть 2]

Гидроабразивная резка — это уникальный высокоэффективный процесс получения чистых резов различных материалов. Поскольку нет нагрева, это отличный способ избежать тепловых деформаций, обеспечивая при этом гладкий и чистый рез. Хотя многие люди ассоциируют данный процесс с резкой металлов, существует множество различных материалов, при резке которых можно использовать гидроабразивную резку.

Материалы для гидроабразивной резки

Этот процесс совместим с широким спектром материалов. В этом разделе мы рассмотрим различные типы материалов, которые могут быть эффективно разрезаны с помощью гидроабразивного резака. Мы рассмотрим:

- Металлы;

- Древесину;

- Резину;

- Керамику;

- Стекло;

- Камень и плитку;

- Продукты питания.

Металлы

Благодаря высокой скорости и давлению в гидроабразивных системах они способны с относительной легкостью резать тонкие и толстые листы металла. Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс в основном используется для резки толстых заготовок, которые невозможно разрезать лазером или плазмой. Для более тонких металлов лазерная резка имеет преимущество перед гидроабразивной по скорости резки. Гидроабразивный резак с насосом мощностью 30 л.с. может резать титан толщиной 12 мм со скоростью 180 мм/мин.

Для металлов гидроабразивная резка дает преимущество в виде отсутствия образования зоны термического влияния, что значительно улучшает конечное качество детали. Также в большинстве случаев нет необходимости во вторичной отделке, так как этот процесс обеспечивает атласно-гладкие края.

Металлические детали, вырезанные гидроабразивным способом, имеют высокое качество и поэтому используются в самых требовательных отраслях, таких как аэрокосмическая промышленность, где нет права на ошибку.

Дерево

Качественный станок гидроабразивной резки может эффективно резать древесину толщиной до 125 мм со скоростью до 15 м/мин. Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Однако при наличии сучков в древесине может потребоваться повторная калибровка машины. Либо мы можем использовать более высокое давление, которое позволит прорезать сучки вместе с участками без сучков, либо использовать разное давление для разных участков. Использование любого из этих вариантов может повлиять на конечное качество детали.

Резина

Гидроабразивная технология также все чаще используется для резки резины различной толщины. Ключевым преимуществом гидроабразивной резки является то, что она не создает вогнутых краев, в отличие от вырубки. Технология также не ограничена толщиной резины. Гидроабразивный станок может резать резину различной твердости и толщины до желаемого конечного качества.

Во многих случаях гидрорезки без абразива может быть достаточно для удовлетворения технических требований к резиновым изделиям. Резка струёй воды без абразива можно легко разрезать губчатую резину толщиной до 50 мм и твердую резину толщиной более 25 мм с двунаправленным допуском 0,25 мм.

Керамика

Гидроабразивная технология широко используется в промышленности для резки керамики. Керамика - твердый и хрупкий материал, который трудно поддается обработке. Он не выдерживает чрезмерного давления, которому подвергается заготовка при других методах механической резки.

При гидроабразивной резке на заготовку не оказывается чрезмерное давление, за исключением точки реза. Это делает её идеальной для резки керамики. Резак может проделывать собственное начальное отверстие и точно вырезать сложные формы.

Технология ЧПУ используется в сочетании с гидроабразивной резкой для обеспечения высокой точности и хорошего качества кромок.

Стекло

Гидроабразивную резку можно использовать для резки различных видов стекла с невероятной детализацией. Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

При гидроабразивной резке не требуется травления или разбивка. Но начальные отверстия пробиваются под меньшим давлением из-за склонности к образованию трещин. Гидроабразивный станок может разрезать до 50 мм пуленепробиваемого стекла, для других типов стекол эта цифра еще больше.

Камень и плитка

Камень и плитка - еще одна распространенная область применения гидроабразивных резаков. При правильных технических настройках можно использовать гидроабразивный резак для цемента, керамики, стекла, гранита, известняка, мозаики, металла, фарфора, травертина и карьерной плитки.

Продукты питания

Гидроабразивная резка широко используется в пищевой промышленности благодаря преимуществам в области санитарии и производительности. Министерство сельского хозяйства США также одобряет ее использование, поскольку процесс не загрязняет продукты питания бактериями или другими загрязняющими веществами.

Гидроабразивный станок выполняет точную резку и порционирование мелких и крупных продуктов питания, таких как конфеты, выпечка, птица, рыба и замороженные продукты.

Гидроабразивная резка по сравнению с другими методами резки

Гидроабразивная резка имеет довольно много преимуществ перед другими методами резки. В этом разделе мы сравним гидроабразивную резку с другими методами, такими как электроэрозионная обработка, лазерная и плазменная резка, по следующим параметрам.

- Толщина материала;

- Формирование термического нагрева;

- Допуск детали;

- Настройка операции.

Толщина материала

Гидроабразивная резка может разрезать практически любой материал толщиной 300 мм (для некоторых материалов - до 600 мм). Лазерный станок используется для металлов толщиной до 25 мм (для некоторых материалов меньше), исключая отражающие металлы, в то время как электроэрозионный станок работает только с проводящими материалами толщиной менее 300 мм.

Плазма может резать почти все металлы толщиной до 50 мм (75 мм для некоторых). Пламенная резка (кислородная резка) - еще одна альтернатива, которая может работать с металлами толщиной до 150 мм, но она имеет определенные ограничения. Резка алюминиевых и медных сплавов не представляется возможной, а качество кромок сильно отличается в пользу гидроабразивной резки.

Гидроабразивная резка почти всегда является предпочтительным выбором, если толщина материала велика и/или требуется хорошее качество кромки.

Образование зоны термического влияния

При гидроабразивной резке не образуется зона термического влияния, в то время как при электроэрозионной резке зоны термического влияния очень мала. Лазерная и плазменная резка может иметь значительную глубину зоны термического влияния в зависимости от используемого в процессе газа. Это делает необходимой постобработку.

Допуск деталей

Лазерная и электроэрозионная обработка могут соответствовать спецификациям допусков гидроабразивной резки на уровне 0,025 мм. Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Настройка операционной системы

Настройка гидроабразивного станка остается относительно одинаковой вне зависимости от материала. Все остальные сравниваемые методы требуют различных настроек для разных работ и даже могут потребовать различных расходных материалов.

Заключение

Гидроабразивная резка имеет множество преимуществ перед другими методами. Благодаря своей универсальности, позволяющей работать практически с любыми материалами и при этом безопасности, устойчивости и точности, этот метод широко используется во многих отраслях.

Однако предприятия обычно предпочитают лазерную резку, когда требуется более высокая скорость резки. Хотя толщина материала должна находиться в определенных пределах, а воздействие тепла должно быть допустимым. Увеличение скорости также снижает конечную стоимость изделия за штуку, что делает лазерную резку более доступной, чем гидроабразивную резку в некоторых случаях.

Гидроабразивная технология применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, текстильная промышленность, здравоохранение, горнодобывающая промышленность и многих других. Ожидается, что по мере развития технологий гидроабразивная резка будет становиться все более дешевой и распространенной в обрабатывающей промышленности.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: