Гидроабразивная резка толстого металла

Обновлено: 02.05.2024

Ваш запрос успешно отправлен.

В ближайшее время наши менеджеры свяжутся с Вами.

Раскрой металла по гидроабразивной технологии осуществляется с помощью направленной водной струи с включениями в виде частиц абразивного песка. Струя поступает под большим давлением и с филигранной точностью разрезает лист по заданным контурам.

- Мы выполняем гидрорезку металла толщиной до 500 мм, используя инновационные станки Waterjet.

- Центральный офис и производственные мощности ООО «ПРОМЭКС» находятся в Санкт-Петербурге. Но наша компания имеет представительства в Москве и регионах страны: Новосибирске, Екатеринбурге, Нижнем Новгороде, Ростове-На-Дону, Казани, Самаре и других городах.

- Доставка заказов налажена по всей стране.

Гидроабразивная резка металла по цене от 15 рублей за метр

На цену гидроабразивной резки влияют масштабы и срочность выполнения заказа, свойства обрабатываемого материала и необходимое качество реза. Мы принимаем заказы на сумму от 3000 рублей. Предлагаем вам ознакомиться с ориентировочными ценами в представленной таблице или скачать прайс-лист на резку металлов водной струей.

Стоимость раскроя алюминия и меди

| Толщина, мм. | Алюминий | Медь | ||||

|---|---|---|---|---|---|---|

| RZ20, руб. | RZ40, руб. | RZ60, руб. | RZ20, руб. | RZ40, руб. | RZ60, руб. | |

| 2 | 42,72 | 27,61 | 19,10 | 77,27 | 57,50 | 42,97 |

| 3 | 47,83 | 29,66 | 21,13 | 95,76 | 67,15 | 48,14 |

| 5 | 54,32 | 34,82 | 23,62 | 125,89 руб. | 80,69 | 54,72 |

| 8 | 102,67 | 65,82 | 44,64 | 161,05 | 103,25 | 70,03 |

| 10 | 139,10 | 89,15 | 60,47 | 237,94 | 152,52 | 103,44 |

| 12 | 178,34 | 114,35 | 77,56 | 322,22 | 206,60 | 140,12 |

| 16 | 264,68 | 169,64 | 115,07 | 413,42 | 264,85 | 179,70 |

| 18 | 311,20 | 199,60 | 135,34 | 612,86 | 393,12 | 266,63 |

| 20 | 360,22 | 230,80 | 156,58 | 721,08 | 462,12 | 313,63 |

| 25 | 491,04 | 314,87 | 213,55 | 833,75 | 535,03 | 362,83 |

| 30 | 634,24 | 406,70 | 275,81 | 1 136,93 | 728,96 | 494,69 |

| 40 | 955,13 | 611,93 | 415,14 | 1 471,32 | 941,65 | 639,30 |

| 50 | 1 316,45 | 844,31 | 572,53 | 2 211,05 | 1 419,14 | 962,02 |

| 60 | 1 725,00 | 1 105,52 | 749,44 | 3 054,96 | 1 961,76 | 1 329,56 |

| 70 | 2 175,00 | 1 389,59 | 943,87 | 4 002,00 | 2 565,38 | 1 732,46 |

| 80 | 2 668,00 | 1 702,98 | 1 156,64 | 5 002,50 | 3 227,42 | 2 186,88 |

| 90 | 3 201,60 | 2 052,31 | 1 389,59 | 6 156,92 | 3 962,38 | 2 685,91 |

| 100 | 3 775,48 | 2 425,45 | 1 640,16 | 7 411,12 | 4 764,29 | 3 227,42 |

Гидрорезка на нашем предприятии выполняется по чертежам изделий, которые вы желаете изготовить. После поступления заявки с вами свяжется менеджер, чтобы уточнить детали заказа, согласовать стоимость и сроки выполнения работ. Затем заказ без промедлений отправится на реализацию.

Прайс на гидрорезку нержавеющей и черной стали

| Толщина, мм. | Нержавейка | Черная сталь | ||||

|---|---|---|---|---|---|---|

| RZ20, руб. | RZ40, руб. | RZ60, руб. | RZ20, руб. | RZ40, руб. | RZ60, руб. | |

| 2 | 91,64 | 70,31 | 53,77 | 91,26 | 69,96 | 53,47 |

| 3 | 118,86 | 85,30 | 62,11 | 118,22 | 84,79 | 61,72 |

| 5 | 169,08 | 108,40 | 73,52 | 167,80 | 107,58 | 72,96 |

| 8 | 319,64 | 204,91 | 138,96 | 317,11 | 203,35 | 137,90 |

| 10 | 433,12 | 277,54 | 188,24 | 429,86 | 275,44 | 186,84 |

| 12 | 555,06 | 356,05 | 241,38 | 551,24 | 353,22 | 239,64 |

| 16 | 823,45 | 527,96 | 358,28 | 816,73 | 523,82 | 355,42 |

| 18 | 969,01 | 621,43 | 421,2 | 962,02 | 616,64 | 418,18 |

| 20 | 1 121,00 | 718,49 | 487,45 | 1 111,67 | 713,36 | 483,91 |

| 25 | 1 527,48 | 980,88 | 664,79 | 1 515,91 | 973,73 | 659,30 |

| 30 | 1 971,43 | 1 266,46 | 858,80 | 1 961,76 | 1 254,54 | 851,48 |

| 40 | 2 964,44 | 1 905,72 | 1 290,97 | 2 942,65 | 1 887,73 | 1 282,69 |

| 50 | 4 083,67 | 2 632,90 | 1 786,61 | 4 083,67 | 2 615,69 | 1 770,79 |

| 60 | 5 336,00 | 3 450,00 | 2 326,74 | 5 336,00 | 3 420,52 | 2 313,30 |

| 70 | 6 783,05 | 4 350,00 | 2 942,65 | 6 670,00 | 4 303,22 | 2 921,17 |

| 80 | 8 337,50 | 5 336,00 | 3 605,40 | 8 167,34 | 5 265,79 | 3 573,22 |

| 90 | 10 005,00 | 6 352,38 | 4 303,22 | 9 760,98 | 6 352,38 | 4 303,22 |

| 100 | 11 770,58 | 7 550,94 | 5 130,77 | 11 770,58 | 7 411,12 | 5 065,82 |

Как сделать заказ

Выполненные работы

Резка металла гидроабразивной струей

Гидроабразивная резка (ГАР) использует в роли режущего инструмента воду с добавленным в нее абразивом – частицами песка. Водно-абразивная смесь подается со скоростью до 1200 м/с, под давлением более 4000 атм.

Преимущества резки водой:

- Универсальность. Эта технология используется для резки металлов и их многочисленных сплавов, стекла и оргстекла, гранита и других видов камня, пластиков, керамики, кожи и других материалов.

- Возможность резки хрупких материалов (от 2 мм) и толстых листов (до 500 мм).

- Механическая обработка без значительного теплового воздействия. Даже в области реза температура не превышает 90 0 С. Обрабатываемый материал не испытывает критических температурных воздействий, не плавится в месте разреза и не теряет своих исходных свойств.

Видео работы

Станочный парк ООО «ПРОМЭКС»

Для оказания услуг гидрорезки металла мы используем станки с 2 режущими головами. Их высокая производительность обеспечивает быструю реализацию заказов – сроки выполнения работ сокращаются в 2 раза.

Дополнительным преимуществом является усовершенствованная система позиционирования. Она дает возможность кроме стандартных листов металла обрабатывать заготовки сложной формы: непрямоугольной конфигурации, с имеющимися отверстиями или вырезами. Также мы обрабатываем гидроабразивом готовые детали, когда в них нужно вырезать дополнительные элементы.

| Количество гидроабразивных станков | Максимальные размеры листа | Максимальная толщина | Точность позиционирования | |

|---|---|---|---|---|

| Параметры гидроабразивного оборудования | 5 шт. | 6000 х 3000 мм | 500 мм | 0,2 мм |

Преимущества технологии

Гидроабразивная резка металла во многом превосходит более привычные технологии. Плюсами ГАР сравнительно с лазерной, автогенной и плазменной резкой являются:

Гидроабразивная резка металла

Гидроабразивная резка металла сегодня востребована во множестве сфер человеческой деятельности. Легкая и тяжелая промышленность, авиа- и машиностроение – перечислять можно до бесконечности. Уникальность процесса в том, что с его помощью можно раскроить практически любой материал.

Во многих случаях данный способ металлообработки является отличной альтернативой лазерной и плазменной резке. Иногда же это единственно возможный вариант благодаря особенностям и многочисленным преимуществам метода. Но давайте обо всем поподробнее.

Гидроабразивная резка металла: немного истории

Еще в 1947 году в СССР советский инженер-изобретатель получил авторское свидетельство на метод резки твердых материалов с помощью струи воды. Суть его – в правильном расчете силы воздействия водяной струи на материал. Поток текущей воды должен был превосходить силу соединения молекул данного вещества. Давление при этом следовало поднимать до нескольких тысяч атмосфер.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Однако американцы считают, что именно их инженер Норман Франц создал данный принцип резки. Это неверно, поскольку он начал проводить свои исследования не раньше начала 50-х годов ХХ века. Изобретатель занимался деревообработкой и вел поиски способов разделки больших деревьев на доски. Его работа была успешной, он сумел создать технологию, при которой струи воды били под высоким давлением и могли резать не только древесину, но и иные материалы. Недостатком метода оказалась небольшая продолжительность процесса. Дело в том, что Франц не сумел добиться длительного поддержания высокого давления воды.

Рекомендуем статьи по металлообработке

Так случилось, что сейчас по своему прямому назначению – для разделки древесины – водяная резка практически не используется. Уже в 1979 году американец Мохаммед Гашиш, сотрудник корпорации Flow, обновил способ, добавив в воду абразив. Это дало возможность проводить резку любого материала. И в 1980 году технологию запустили, начав обрабатывать гидроабразивной струей бетон, сталь и стекло.

Использование гидроабразивной резки началось с отраслей, где требуется обработка твердых материалов: титана, нержавейки, композитов (углеволокна) и пр. Это, прежде всего, космическая и авиационная промышленности. После чего технология стала распространяться и на другие сферы производства, где применялись не только для резки металлов. Гидроабразив использовали для обработки керамики и камня, в строительстве, для работы над созданием авиадвигателей и пр.

Технология гидроабразивной резки металла

В основу данной технологии положен принцип истирания (эрозии) металла водяной струей с абразивным веществом. Твердофазные частицы имеют высокую скорость и становятся переносчиками энергии. Они бьют по частицам обрабатываемого материала, отрывают их и убирают из зоны реза. Скорость обработки в основном зависит от массы, твердости и формы струи с абразивом, а также от ее кинетической энергии, угла удара. Большое влияние на скорость оказывают и механические свойства изделия, подвергаемого раскрою.

Насосом создается чрезвычайно высокое давление воды, которая затем подается на режущую головку. Сквозь узкую дюзу малого диаметра жидкость с огромной скоростью (около или превышающей скорость звука) попадает в камеру для смешивания с абразивными частицами. В качестве последних могут выступать зерна электрокорунда, гранатовый песок, карбид кремния и прочие материалы повышенной твердости. Полученная таким образом смесь вырывается из сопла и производит резку материала.

Есть и такие типы оборудования, где абразивное вещество поступает непосредственно в смесительную трубку. Гидроабразивную струю, производящую резку, следует гасить, то есть лишать остаточной энергии. Для этого применяют слой воды толщиной от 70 до 100 см.

Твердость абразивных веществ измеряется по Моосу и должна быть более 6,5. На их выбор влияет прочность обрабатываемого материала. Кроме того, обязательно следует помнить о более быстром износе головки при использовании твердых веществ. Гидроабразивная смесь производит резку в основном за счет частиц, а вода в большей степени транспортирует (доставляет) их к месту разъединения. Крупицы абразива выбираются такого размера, чтобы они составляли от 10 до 30 % от диаметра струи.

Зерна абразива имеют размер от 0,15 до 0,25 мм, что составляет от 150 до 250 мкм. Иногда их размер может быть от 0,075 до 0,1 мм, то есть от 75 до 100 мкм. Такое вещество выбирают, когда поверхность реза должна иметь малую шероховатость. Оптимальным специалисты называют размер абразивных частиц меньший (dс.т.– dв.с.)/2. При этом dс.т. представляет собой диаметр смесительной трубки изнутри, dв.с. – диаметр водяного сопла.

О том, как происходит гидроабразивная резка металла, смотрите на видео:

Достоинства и недостатки гидроабразивной резки металла

Рассмотрим многочисленные достоинства гидроабразивной резки материалов. Перечислим основными из них:

- Отсутствие нагрева, а следовательно, и тепловой нагрузки на металл.

- Нет выбросов вредных веществ.

- Возможен раскрой взрыво- и пожароопасных материалов.

- Уровень шума достаточно низкий.

- Небольшие отходы резки.

- Высокая скорость работы.

- Нет необходимости в дополнительной очистке поверхности реза.

- Высокая точность разреза.

- Возможность работать с большим количеством материалов.

- Изготовление изделий сложных конфигураций.

Впрочем, у гидроабразивной резки имеются и недостатки, к числу которых можно отнести:

- высокую стоимость абразива (расходного материала, например, песка);

- чрезвычайно быстрый износ режущей головки;

- весьма вероятное возникновение ржавчины на месте реза;

- низкая скорость резки тонких листов металла.

Оборудование для гидроабразивной резки металла

Станки для гидроабразивной резки являются достаточно сложными и отличающимися повышенной энергоемкостью. Машина состоит из таких элементов, как:

- Головка инструментальная, которая может поворачивать резак на определенный угол. Это дает возможность работать с поверхностями, имеющими сложную конфигурацию.

- Насос, с помощью которого происходит прокачка и фильтрация воды.

- Компрессор, подающий абразивные частицы под давлением.

- Рабочее место, снабженное аппаратурой трехкоординатного позиционирования. При работе с оборудованием небольшого размера мастер проводит данные действия сам.

- Гасящая остатки энергии ванная, наполненная водой. Она жестко связана с остовом аппаратуры.

- Специальные емкости, в которые помещается абразивное вещество и вода.

- Устройство ЧПУ либо пульт, используемый оператором для позиционирования изделия.

Самой популярной является аппаратура для гидроабразивной резки компании WaterJet Cоrp. Inc. (Италия). Фирма производит оборудование портативного и консольного типа. Последнее используется для обработки изделий небольшого размера. Портативное же, имея большую жесткость и точность, предназначено для резки толстых изделий.

Компания изготавливает силовые установки для оборудования и насосы. На ходовой портал устанавливается система автопозиционирования, которая дает возможность проводить одновременную резку различных по составу и толщине материалов. Это качество отличает его от аппаратуры термической резки.

Дополнительные узлы для станка гидроабразивной резки

В процессе выбора оборудования для гидроабразивной резки следует обращать внимание не только на основные узлы и агрегаты, но и на вспомогательные опции. Это дает возможность мастеру в случае необходимости проводить фигурный раскрой материала.

Гидроабразивная резка металла значительно упрощается, если оснастить станок лазерной либо ультразвуковой системой, проводящей сканирование реза для распознавания любых шероховатостей и неровностей, а также для стабилизации зазора. В том числе она помогает повысить точность резки.

Оборудование для гидроабразивной резки металла, цена которого немного выше среднерыночной, снабжено прибором, помогающим убирать отработанный абразив. Существует несколько особенностей этой аппаратуры:

- она обязательно включает насос и бак-отстойник;

- тип насоса – мембранный, поскольку он может быть использован в агрессивной среде;

- бак-отстойник должен иметь разъемы для крепления шлангов, которые можно быстро снять, а также должна быть возможность перемещать его погрузчиком или кран-балкой.

Управление станком для гидроабразивной резки металла

Оборудованием можно управлять посредством его интерфейса или файлов-заданий, загруженных в систему. Они представлены как чертежи и технические параметры. Файлы должны иметь параметры, соответствующие программному обеспечению оборудования. Это может быть CAD, COREL DRAW и пр.

С помощью интерфейса мастер указывает координаты движения (его начала и конца), изменяет скорость и направление резки. После ввода задание поступает в автоматизированную систему управления (АСУ) с целью его выполнения.

На следующем этапе режущая головка ставится в начало и станок начинает работать. Программное обеспечение оборудования переводит содержащиеся в файле данные в команды, которые управляют дозатором для абразива, насосом, двигателем, управляющим головкой.

Пока происходит резка, АСУ читает показания всех датчиков, проводит корректировку скорости, с которой движется головка, подачи воды, выполнения работы. Система также отслеживают плановые и аварийные ситуации, отключает станок при необходимости.

Существует оборудование, которым управляет мастер. Он следит за выставлением всех параметров, включая угол наклона, что происходит вручную. Это снижает уровень комфорта работы. Однако существует ряд преимуществ оборудования гидроабразивной резки, не имеющего модуля ЧПУ. К ним относят:

- Стоимость аппаратуры – она в 1,5 раза меньше цены станков с ЧПУ.

- Мастер, работающий на станке, может не иметь профильного образования. Управлять оборудованием настолько просто, что оно не нужно. В то же время, машина дает возможность выполнять резку изделий, которые имеют простые формы.

Расходные материалы для абразивной резки

Гидроабразивная резка металла, услуги которой предлагаются различными производствами (крупными и мелкими), требует частой замены быстроизнашивающихся частей оборудования и расходных материалов. К ним относятся:

- Абразивное вещество, используемое для резки. Его минимальный расход в самых экономичных станках составляет от 300 до 350 г/мин. С увеличением толщины материала количество абразива также увеличивается. В таком качестве выступает разбитый на мелкие фракции песок из натурального граната. Он является чрезвычайно прочным и может применяться для работы с тягучими и тугоплавкими материалами.

- Вода – она должна быть обязательно специально подготовленной и прошедшей фильтрацию. Качество реза во многом зависит от состава и качества жидкости с абразивом. Поэтому водоподготовку необходимо проводить обязательно.

Помимо вышеперечисленного, для качественной гидроабразивной резки необходимы большое количество воздуха и электроэнергии, а также своевременная и постоянная замена износившихся деталей.

Например, один раз за 50 часов следует ставить другое сопло. Направляющая трубка при этом меняется один раз за 100 часов работы. Насосная станция имеет прокладки и уплотнения, которые также часто изнашиваются. От них зависит очень важный параметр – уплотнение. Уплотнители помогают поддерживать давление. Понять необходимость их замены можно по падению рабочего давления при сохранении одинаковых производственных параметров.

От чего зависит стоимость гидроабразивной резки металла

Гидроабразивная резка это процесс обработки материалов струей воды с частицами мелкого песка. Для начала работы необходима тщательная подготовка. Требуется просеять песок с особой тщательностью, в противном случае возможна неверная резка металла. Важно, чтобы работа мастера, проводящего резку, была отточена до мелочей. Именно поэтому такие работники особо ценятся и получают немалую заработную плату.

Стоимость гидроабразивной резки во многом зависит от трех факторов, а именно от:

- вида разреза;

- качества, с которым необходимо выполнить заказ;

- параметров используемого оборудования.

По виду разреза раскрой делят на прямой и криволинейный. Качество исполнения определяет заказчик. Это может быть грубый разрез или высокого качества, обработка которого в последующем не производится. Под параметрами станка имеется в виду мощность и время, которое требуется оборудованию на выполнение работы.

Достаточно большую часть себестоимости работ составляют затраты на гранатовый песок. В настоящее время на нашем рынке его стоимость составляет 20–35 тысяч рублей за тонну. Разброс цен зависит от производителя. Оборудование расходует абразив со скоростью, которая может достигать 25 кг/час, что зависит от интенсивности процесса. Экономия материала достигается вычислением количества абразива, необходимого на резку определенного металла. В некоторых случаях сэкономить можно применением чистой воды для обработки конкретных материалов.

Итак, гидроабразивная резка с успехом используется промышленными предприятиями для эффективной обработки практически любых материалов. Не сработает метод лишь с закаленным стеклом и алмазом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка толстого металла

Сегодня известно множество технологий обработки металлов и создано немало необходимых для этого приспособлений. Из нашей статьи вы узнаете, при помощи каких методов и в каких условиях осуществляется резка толстых металлов.

Основные нюансы резки толстых металлов

Степень сложности резки толстых металлов зависит от условий работы. Одним из основных факторов считается жесткость технологической системы резания, ведь при ее снижении появляются вибрации. Это вызывает наложение вибрации на скорость движения режущей поверхности инструмента, и разрезание листа идет быстрее.

Реальная скорость при этом повышается на 15–40 % – все зависит от жесткости системы. Однако нельзя забывать и том, что вместе с повышением скорости значительно усложняется работа с материалами, сложными в обработке. Чтобы увеличить жесткость технологической системы резания, рекомендуется изменить схему крепления детали, сократить вылет резца, повысить жесткость инструмента, использовать специальные устройства, призванные гасить вибрацию.

Чтобы нормально работать с толстыми и труднообрабатываемыми металлами, приходится подбирать оптимальные комбинации режимов и учитывать немало иных факторов. Только в этом случае удается добиться большей пластичности материала, его нагрева в процессе обработки.

Еще один способ, позволяющий облегчить резку толстого металла, состоит в использовании дополнительной внешней стимуляции. Для этого применяют наложение ультразвуковых колебаний, вводят электрический ток и т. д.

Благодаря физическому механизму резки толстых металлов, основанному на дислокационно-энергетических закономерностях пластического деформирования и разрушения, становится ясна суть ряда технологий, используемых для повышения обрабатываемости заготовок. В их число входит нагрев материала, позволяющий снизить его твердость, если обработка отличается повышенность сложностью. Помимо этого, удается облегчить деформирование при помощи нагрева, преодоления дислокациями барьеров, развития диффузионных процессов.

Однако основным среди всех критериев является общий/интегральный показатель обрабатываемости толстого материала. Речь идет о расчете удельной энергоемкости, то есть о количестве энергии, которое пришлось потратить на снятие единицы объема припуска. Благодаря этой характеристике удается решать практические задачи, например, выбирать оптимальные условия для резки изделий из толстого материала.

Распределение энергии при пластическом деформировании зоны резания происходит по-разному, что во многом связано с выбранными для работы режимами, а также с особенностями оборудования. От 95 % работы в этом случае – это деформация части металла, которая находится выше реза. А значит, если нужно упростить обрабатываемость, необходимо снизить твердость снимаемого с материала слоя.

Упрощение обработки толстых листов металлов и сплавов перед резкой и в ее процессе считается очень важной задачей. Решив ее, во-первых, удается управлять процессом работы, во-вторых, сокращается расход энергии.

За счет регулировки показателей обрабатываемости упрощается подбор оптимальных условий для обработки толстого металла. Поэтому повышается сопротивление образованию стружки, увеличивается стойкость инструмента, эффективность работы.

Изделия наиболее серьезного назначения либо с кромками сложной формы производят на токарных станках, труборезах, пр. Кроме того, могут применяться ручные механические фрезы, абразивные машинки, но только при условии, что заготовки не предназначены для использования на особенно ответственных объектах либо их размеры позволяют выбирать именно такой способ обработки.

Прежде чем приступать к сборке изделия из толстого материала, выполняют очистку заготовки – удаляют дефекты, которые могли появиться во время проката, перевозки. Данная подготовка может производиться механическим либо химическим путем.

В некоторых случаях огневые работы сопровождаются хлопками, обратными ударами пламени, что провоцирует разрыв шланга, пожар.

Вот несколько причин, способных вызвать обратный удар:

- слишком высокая температура мундштука;

- попадание горючего в кислородные шланги;

- недостаточно высокая скорость движения горючей смеси из мундштука – горение идет быстрее;

- ослаблена накидная гайка мундштука либо камеры смешения.

Кислородный шланг может загореться, взорваться из-за обратного удара, когда в нем или в кислородной трубке оказывается жидкое топливо.

При производстве изделий из цветных металлов обязательно используется резка. Прямолинейные и некоторые криволинейные резы считаются простыми, так как выполняются механически без нагрева утолщенного материала. Однако резка толстого металла, изготовление фасонных деталей, проделывание отверстий, поверхностная обработка не обходятся без использования дополнительного тепла.

Если речь идет о плазменной резке, то нельзя забывать, что в ее процессе появляется сильный шум. Он дополняется эффектом ультразвука, поэтому опасен для работников предприятия.

Кислородная резка толстого металла

Часто кислородную резку толстого металла механизируют за счет переносного оборудования, газорезательных машин. Нужно понимать, что во время такой обработки применяют ацетилен, а также ряд других горючих газов: природный, нефтяной, водород, кроме того, используется такое топливо, как керосин, бензин.

По своим качествам, производительности данная технология резки превосходит большинство других, поэтому ее часто применяют на производствах.

Важно упомянуть о методе обработки толстых материалов кислородным копьем. Он необходим для пропиливания толстого металла в металлургических печах, создания отверстий в бетонных изделиях, пр. Для этого трубку, изготовленную из стали с небольшим содержанием углеродов, прижимают к месту резки, направляя по ней газ. Оговоримся, что обрабатываемую зону и конец трубки предварительно нагревают при помощи паяльника, и только после этого открывают подачу газа. Как только конец трубки загорается, его соприкасают с металлом – сама резка идет при помощи сгорания материалов трубки и заготовки.

Как происходит инжекторная резка толстого металла

Сегодня все большую популярность набирает инжекторная резка толстого металла. Конструкция такого резака включает в себя ствол, наконечник. По сути, данная схема не отличается от устройства горелки.

Самая важная деталь резаков – это мундштуки, на данный момент их делают бронзовыми (БрХ0,5), с кольцевым пламенем и многосопловые.

По ГОСТу 5191-79Е резаки для разделительной резки толстого материала кислородом имеют такие мощности:

Эти разновидности используются для резки толстого металла следующим образом:

- малая мощность для металла толщиной 5–100 мм;

- средняя мощность – 8–200 мм;

- большая мощность – 10–300 мм.

Для изделий толщиной в пределах 3–100 мм может применяться обработка вставными резаками. Однако сразу оговоримся, что они не позволяют работать при высокой мощности.

Каждый резак имеет мундштуки таких размеров: 0; 1; 2; 3; 4; 5; 6.

Исходя из типа и модели резака, выбирают вид сменных мундштуков, последние могут быть:

- составляющие (внешние и внутренние);

- моноблочные (неразборные).

В соответствии с ГОСТом, длина резака не должна превышать 700 мм.

Гильотинная резка толстого металла

Данная разновидность обработки представляет собой прямолинейное разрезание толстых листов противоположными лезвиями двух ножей.

При резке толстого металла подвижный нож изменяет свое положение, а второй остается на месте, при этом между ними сохраняется определенный зазор. Подвижный выставляется под углом ко второму ножу, тогда резание происходит последовательно. Угол между ножами уменьшает усилие резания, при этом увеличивает ход подвижного ножа.

Гильотина состоит их таких частей: станины с рабочим столом, системы прижима листа, пары ножей, заднего упора, который позволяет добиться нужного размера отрезаемой детали.

Задний угол верхнего ножа мало влияет на усилие резки. Если используются два лезвия с четырьмя режущими кромками, необходимы большие усилия, чем в случае, если верхнее лезвие стоит под задним углом до 3°. Именно от угла между лезвиями зависят возможные дефекты. Вот почему он не должен превышать 3°.

Зазор представляет собой перпендикулярную линию между ножами. На чистоту резки толстого материала непосредственно влияет толщина листа металла. При недостаточном зазоре ножи быстро изнашиваются, а значит, требуются дополнительные затраты на их заточку. Иногда возникает и обратная ситуация – слишком широкий зазор вызывает сминание толстого металла, получается конусновидный срез, заметны изменения формы изделия.

У гильотинной резки немало недостатков, а именно: скручивание, саблевидность, сгиб материала толстой заготовки, невозможность получения прямой кромки.

Гильотинные ножницы предназначены для резки толстых листов металла до 5 мм. В этом случае получается ровный край, если между лезвиями удается сохранить зазор 0,03 мм.

Гидроабразивная резка толстого металла

Этот метод резки утолщенного материала сложно назвать инновационным, на производствах его начали применять еще 1960-х годах. Первой в этом деле стала американская авиастроительная компания – именно ее руководство сделало официальное заявление, описав все достоинства данной технологии и рекомендовав ее для резки материалов повышенной твердости. После чего абразивная резка при помощи воды стала все больше распространяться по миру.

Суть данного метода состоит в том, что в зону резки под большим давлением поступает вода, смешенная с абразивными веществами. Все современные установки гидроабразивной резки работают так: в смеситель аппарата подаются вода и абразив (обычно его роль играет мелкий песок), получившийся состав попадает в сопло установки, где создается тонкая струя гидроабразивной смеси, и под большим давлением подается на разрезаемый, в том числе толстый, материал.

В каких случаях нужна дуговая резка толстого металла

Дуговая резка – выплавление части толстого листа металла при помощи нагревания дугой. Разогретый жидкий металл вытекает из полости реза, оставляя отверстие. Разрезаемое изделие устанавливают вертикально или под наклоном, чтобы добиться стабильности и ускорения процесса. Дело в том, что при таком положении на вытекание требуется меньше времени.

Если сравнить этот метод резки толстого металла с обработкой газовой резкой, то первый имеет такие минусы: широкий рез, неровные края, появление натеков по нижнему краю разреза. Все перечисленное приводит к тому, что данную технологию используют относительно редко. Ее выбирают, если утолщенный материал не удается обработать при помощи газовой резки, либо для этого нет соответствующего оборудования. Также дугу используют для разделки лома, отрезки литников, пр. Если требуется повысить производительность, применяют выдувание при помощи сжатого воздуха.

Принцип дуговой резки толстого металла основан на его расплавлении в месте реза и удалении данного фрагмента под собственным весом либо благодаря давлению дуги или дополнительному потоку воздуха.

Обычно такая обработка толстого материала имеет низкую производительность, поскольку ее производят вручную угольными или покрытыми металлическими электродами. Она подходит для чугуна, высоколегированных сталей, цветных металлов и сплавов. Нужно понимать, что обычно речь идет о низком качестве выполнения реза, кромки получаются неровными, покрытыми шлаком и оплавившимся металлом. А значит, дальнейшей сварке толстых фрагментов изделия должна предшествовать механическая обработка.

Для дуговой резки не требуется специального оборудования – для нее используют приборы для дуговой сварки. Немаловажно, что такая обработка может осуществляться в различных пространственных положениях, поэтому ее часто используют в монтажных работах, с изделиями из углеродистых, низколегированных сталей. Эта технология подходит для выполнения разделительной и поверхностной резки толстого металла. При поверхностном резании в толстом листе материала делают канавки либо удаляют дефекты в сварных швах, литейных отливках, пр.

Если требуется разрезать сталь толщиной 6–50 мм, используют электроды диаметром 4-5 мм и ток 300–400 А. В покрытие электродов входят элементы, богатые кислородом, такие как магниевая руда, оксиды железа и те, что нужны для активного газообразования, то есть древесная мука, целлюлоза электродная, пр.

Гидроабразивная резка: плюсы и минусы технологии

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

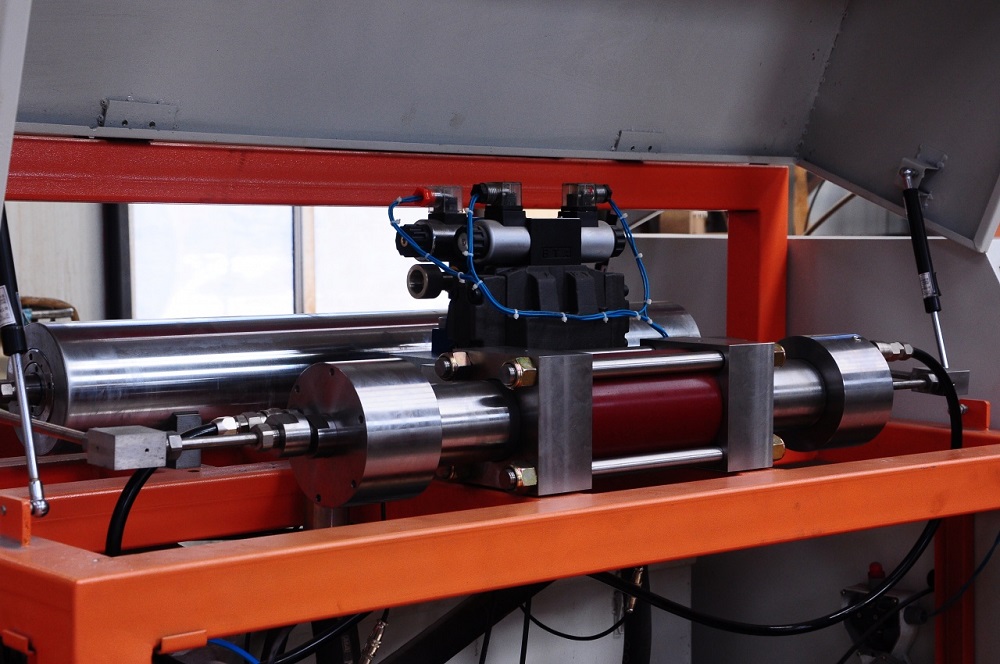

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Читайте также: