Гильотина для рубки металла своими руками

Обновлено: 21.09.2024

Гильотины (которые правильнее именовать листовыми ножницами с наклонным ножом) представляют собой обширный класс техники для обработки листового материала давлением. Гильотина для рубки металла используется для прямолинейного разделения листов, а также широких полос на мерные заготовки, и считается одним из наиболее распространённых видов заготовительных металлообрабатывающих агрегатов. Гильотинные ножницы применяются также и в полиграфии – для резки бумаги на различные форматы.

Гильотинные ножницы НА3222

Принципы классификации

Гильотинные ножницы различают по следующим признакам:

- По виду привода. В промышленном производстве, а также при резке толстолистового проката более распространены приводные гильотины для металла. При этом управление может быть механическим и гидравлическим. В индивидуальной хозяйственной практике, а также в частных мастерских встречаются станки с ручным приводом.

- По исполнению основного исполнительного механизма. Электромеханическая гильотина чаще всего оснащается кривошипно-шатунным механизмом, в то время, как ручные станки часто имеют рычажный механизм.

- По способу прижима заготовки к опорной поверхности стола. Гильотинные ножницы могут иметь механический (пружинный), либо гидравлический прижим.

- По способу управления выделяют ножницы для резки с неавтоматизированной подачей и удалением нарезанных полос, и автоматизированные комплексы на базе листовых ножниц, где все технологические операции производятся без участия человека.

Несмотря на все конструктивные и технологические различия, общим у данных станков остаётся одно: угол наклона ножей, под которым они производят резку. Дело в том, что при нулевом угле наклона внедрение выполняется одновременно по всей ширине листа, что обуславливает повышенные энергетические затраты, и становится основной причиной увеличенной мощности привода. Поскольку сам график технологической операции разделения листового проката имеет пик усилия только в начале внедрения ножей, а потом стремительно снижается, гораздо выгоднее обеспечить постепенное внедрение инструмента в заготовку. Усилие значительно уменьшается, а рабочий перемещение, хотя и увеличивается, но ненамного (из-за малых толщин обрабатываемых профилей проката). Поэтому ножи оборудования для резки листового профиля всегда выполняют наклонными. Угол наклона колеблется в пределах 1,5…3,5°; он больше для более мощного оборудования. При резке более твёрдого изделия, например, нержавейки, зазоры, наоборот, уменьшают. Увеличение зазоров для пластичной низкоуглеродистой стали или меди ухудшают качество и точность разделения, поскольку разрезаемый материал втягивается в зазор между ножами, и образует заусенцы. Заусенцы являются также признаком затупления инструмента.

Согласно принятой в нашей стране классификации, гильотинные ножницы с механическим приводом имеют условное обозначение Н31__, Н32__, Н34__ или Н33__ (две последние цифры обозначения указывают на предельную толщину разрезаемого листового металла). Гидравлические ножницы имеют обозначение Н37__. В практике встречается также маркировка приводных агрегатов для резки листового материала по его толщине и ширине. Типичным примером могут служить станки немецкого производства, обозначаемые, например, так: ScTR16×3150 (первая цифра – максимальная толщина, вторая – наибольшая ширина).

Конструкция и принцип действия

Электромеханическая гильотина – чаще встречающаяся конструкция – состоит из следующих узлов:

- электродвигателя;

- клиноременной передачи;

- маховика;

- приемного вала;

- электропневматической системы включения: муфты и тормоза;

- главного вала двухколенчатого типа;

- двух шатунов тянущего или толкающего типа;

- ножевой балки. заднего упора;

- переднего упора (для агрегатов, работающих с тонколистовым металлом, этот узел может отсутствовать);

- рабочего стола;

- прижима;

- станины сварного типа (в старых моделях станков встречаются литые станины);

- рабочей рельсовой тележки для сбора нарезанных полос;

- систем смазки и управления.

Промышленные исполнения станков для резки листового проката с механическим приводом работают в следующей последовательности. Подлежащий разрезке листовой металл устанавливается по заднему упору на определённую ширину реза. Ножевая балка при этом находится в крайнем верхнем положении, электродвигатель и маховик с приёмным валом вращаются, но балка неподвижна, поскольку включён тормоз. После позиционирования заготовки по заднему упору оператор включает передний упор, которым устанавливается необходимая точность резки. Далее включается прижим. Он представляет собой совокупность пневматических или гидравлических цилиндров небольших рабочих диаметров, которые своими штоками прижимают подлежащий отрезке листовой прокат к опорной поверхности стола. При включении ножниц происходит разблокировка тормоза с одновременным включением муфты, которая соединяет главный вал с приёмным валом. Главный исполнительный механизм выполняет прямой ход, в конце которого выполняется полное разделение. При возвращении балки в исходное положение задний упор поворачивается, и освобождает отрезанную полосу. В результате та падает по склизу в тележку за станком, которая затем вручную, либо автоматически отводится из-под оборудования. Из тележки стопа нарезанных полос с помощью крана или транспортёра перемещается на склад или к месту дальнейшей переработки. Последняя некратная полоса удаляется вручную, при этом цилиндры узла прижима оборудуются защитными кожухами, которые исключают попадание пальцев оператора в рабочую зону (управление всеми ножницами – педальное).

Гильотина для металла механического типа иногда имеет и иное конструктивное оформление. Различие заключается в том, что шатуны у таких станков – не тянущего, а толкающего типов. Они располагаются в нижней части ножевой балки, и при рабочем ходе толкают её вверх. Считается, что подобная схема станка отличается меньшими значениями рабочих нагрузок на шатуны, а гильотинные ножницы с толкающими шатунами имеют меньшую высоту. Такая схема, однако, более сложна в регламентном обслуживании и настройке, а потому более характерна для станков, работающих с заготовками небольшой – до 1,5…2 мм – толщины.

Типы листовых ножниц

Конструктивные отличия рассматриваемой техники определяются требуемой точностью резки и качеством зоны разделения. Главное влияние на точность оказывает величина зазора между подвижным и неподвижным ножами. В практике применения величину зазора устанавливают в пределах 3…6% от толщины материала изделия. Точность разделения обеспечивается лишь в том случае, когда для изготовления ножей применяют качественные инструментальные стали марок У10А или 6ХС, с закалкой до твёрдости 56…60 HRC. Изнашиваются различные части инструмента неравномерно, поэтому его выполняют преимущественно составным, из отдельных секций. Особенно это важно при резке нержавейки и иных сталей повышенной твёрдости.

Ручная гильотина сабельного типа Гильотинные ножницы с ручным приводом Гильотинные ножницы с ножным приводом

Гильотинные ножницы с механическим приводом требуют хорошего состояния направляющих. Поэтому для резки толстолистовых профилей часто используют гидравлические ножницы. Здесь направление и перемещение подвижных узлов выполняют два гидроцилиндра, плунжерные пары которых изготавливаются с весьма высокой точностью. Гидравлические ножницы отличаются плавностью хода и возможностью его регулировки. Отдельный механизм прижима здесь отсутствует, поскольку его функции принимают на себя плунжеры. Гидравлические ножницы, вследствие плавности хода ножевой балки, способствуют и снижению ударных нагрузок , поэтому стойкость инструмента увеличивается. Недостаток данного вида оборудования – его пониженная производительность (меньшее допустимое число ходов в минуту).

Гильотинные ножницы с электромеханическим приводом Гильотинные ножницы механические НГ-16 (16х2000) Электромеханическая гильотина MSJ 2532 Metalmaster

Гидравлическая схема удобна при изготовлении настольной компоновки агрегатов. Например, ножницы гидравлические ручные используются в быту для резки тонкой нержавейки, картона, фибры. Настольная конструкция может иметь ручной привод исполнительных элементов станка.

Гильотина для рубки металла, исходным состоянием которого является лист или широкая полоса – оборудование, отличающееся высокой степенью универсальности. Техника проста по конструкции и положительно отличается своим высоким эксплуатационным ресурсом.

Как сделать гильотину для резки металла своими руками?

В домашней мастерской или небольшом бизнесе по изготовлению изделий из тонколистового металла листовые ножницы по металлу, проще – гильотина – никогда не будут лишними. Приводной вариант можно установить, например, в гараже, а ручная гильотина вообще не займёт много места. При наличии довольно большого количества вариантов изготовления (в чертежах, видео или описаниях), а также некоторых приспособленных узлов от какого-нибудь списанного оборудования сделать самодельные ножницы по металлу – это доступная реальность.

Самодельная ручная гильотина

Работа наиболее простых ножниц по металлу

Принцип резки гильотинными (листовыми) ножницами заключается в том, что ножевая балка устройства, к которой прикреплена подвижная часть инструмента, по рабочему торцу должна иметь угол в 1,5…3°, вследствие чего резка металла происходит неодновременно по всей ширине. Это снижает усилие резки, но требует приёма, который бы компенсировал сдвиг листового металла (жести, плотного картона и пр.) при резке. Таким образом, потребуется надёжный прижим.

Основные узлы сабельной гильотины

Для привода самодельной гильотины можно применить электродвигатель небольшой мощности, поскольку энергоёмкость процесса невелика. Но по результатам расчёта максимального усилия резки часто достаточно и ручного привода, например, рычажного типа (в самодельных устройствах часто предлагается именно он). Потребуется также надёжное направление подвижных деталей в процессе резки, а также жёсткая опорная поверхность станины. В таком случае детали самодельной гильотины и само изделие не будут упруго деформироваться.

В чертежах обычно указываются пределы толщины и ширины листового металла, либо жести, на которые рассчитано устройство. Если же весь процесс получения листовых ножниц своими руками проводится самостоятельно, то проектирование начинают с уточнения силовых характеристик резки и выбора схемы механизма.

Исходными данными для выбора конструкции являются:

- вид материала, с которым будут производиться операции;

- предельные габариты листа по толщине, длине и ширине;

- точность разделения;

- предельные габаритные размеры ножниц;

- тип привода.

Механические гильотинные ножницы

Ручное устройство — наиболее простое по конструкции. Оно включает в себя:

- опорный стол, на котором будет располагаться исходная заготовка;

- две или четыре стойки, которые будут обеспечивать ножницам прочность и устойчивость;

- поворотную ось с подшипниками скольжения (подшипники качения непригодны, поскольку зазоры при работе такой гильотины будут существенно изменяться, что быстро приведёт к заклиниванию);

- ножевую балку, в которой предусматриваются посадочные места под крепление сменных ножей;

- неподвижные ножи, которые монтируются на передней торцевой поверхности рабочего стола;

- рычаг поворотного типа, который будет производить силовое перемещение балки при резке;

- струбцины для фиксации металла.

Изготовление своими руками начинают со стола. Его размеры должны быть достаточными для удобного размещения заготовки, с учётом мест под фиксирующие струбцины: их должно быть как минимум две, по каждой из сторон листа. Толщина должна исключать прогиб под усилием деформирования. Проще всего приспособить стальную плиту, которую устанавливают своими руками на швеллеры. Места соединения можно скрепить болтами заподлицо с верхней поверхностью, а можно использовать и сварку. Передний торец обязательно шлифуется, чтобы обеспечить ровность последующего прилегания к нему неподвижного ножа.

Следующий этап – получение своими руками опорных стоек. Их обязательно следует сделать из цельного профиля. Подойдут квадратные трубы из качественной среднеуглеродистой стали, либо швеллер. Размер сечения можно легко вычислить по предельной нагрузке на стойки, которая складывается из собственного веса составляющих ручных гильотинных ножниц по металлу, и усилия резки Р, кН.

Последнее рассчитывается по зависимости:

P = B∙s∙σср∙k,

где:

k – коэффициент, учитывающий возможную неравномерность рабочего зазора, затупление режущих кромок, качество разрезаемого материала и т.д. Обычно k = 1,05…1.3;

В – наибольшая ширина листа металла, мм;

s – максимальная толщина металла, мм;

σср – предел прочности материала на срез, МПа.

Для наиболее употребительных в быту материалов данный параметр составляет, МПа:

- для малоуглеродистой стали – 280…290;

- для среднеуглеродистой стали – 300…400;

- для высокоуглеродистой и нержавеющей стали – 400…500;

- для жести, алюминия – 65…80;

- для меди, латуни – 180…200.

При сборке стоек своими руками обязательно необходимо выдержать параллельность опорных поверхностей и их перпендикулярность оси поворота ножевой балки. Для этих целей лучше пользоваться лазерным уровнем. Пол в месте установки ножниц необходимо сделать ровным и прочным. Не допускается установка своими руками оборудования на уплотнённый грунт, ламинат и прочие варианты покрытия бетона полимерами.

Особо ответственный момент – изготовление своими руками ножевой балки: её профиль необходимо сделать таким, чтобы в процессе поворота подвижные ножи постепенно входили в контакт с разрезаемым металлом. Для этого можно предусмотреть два варианта:

- профилирование по контуру сабли, с постепенным увеличением радиуса кривизны по мере приближения к ручке рычага;

- пирамидальный профиль с углом скоса не более 5…60 (при большем угле металл начнёт деформироваться и изгибаться в направлении оси поворота).

Саблевидный профиль сделать сложнее, зато он обеспечивает более плавное внедрение в разрезаемый металл.

Для лучшего направления корпуса его размещают либо в специальном пазе на столе, либо – при повышенных усилиях деформирования – проектируют специальные направляющие, которые своими руками крепятся к стойкам.

Ручная самодельная гильотина

Ось поворота лучше сделать из качественной углеродистой стали, после чего закалить на твёрдость не ниже 42…45 HRC. Подшипниковые втулки изготавливают из бронзы ОФ10-1, имеющей хорошую износостойкость.

Для изготовления инструмента используют инструментальные стали У10 или У12, закаливаемые до твёрдости 48…54 HRC. Закалённые ножи тщательно шлифуют своими руками, после чего затачивают их под углом 85…90°. Значения зазора между ножами принимают в пределах 3…6% от толщины.

Попытка сделать ручную гильотину своими руками

Ручная гильотина для резки металла своими руками — не столь недостижимая цель. Нужно уметь работать со сваркой и некоторыми слесарными инструментами.

Металлообрабатывающие станки — дорогая и сложная техника, купить которую в состоянии не каждая мастерская, не говоря уже об отдельном человеке. Но многие из станков можно сделать самостоятельно. Например, ручная гильотина для резки металла своими руками — не столь и недостижимая цель. Все что нужно — умение работать со сваркой и некоторыми слесарными инструментами.

Естественно, совсем без финансовых вложений не обойтись. Ножи, к примеру, самостоятельно изготовить не выйдет никак. Это сложная деталь заводского производства, для которой требуется специальная сталь и станки для ее обработки. Но купить ножи для гильотины можно без труда на рынке, в интернете или в специализированных магазинах.

Если предлагают ножи для гильотины, отработавшие несколько лет на большом заводе, можете покупать, но с оглядкой на то, какой металл вы собираетесь резать на своем станке. Если кровельную сталь или профнастил, то покупайте без опасений. С таким заданием после заточки они справятся без труда. Но вот для резки арматуры, уголка или листа толще 1,5 мм потребуются новые ножи, без «рабочего стажа». Они стоят относительно недорого, и выбрать их можно как по длине, так и по углу заточки и высоте.

Сделанный из рессоры нож никогда не будет обладать возможностями заводского.

Многие умельцы под ножи используют различные металлические детали машин, например рессоры, сделанные из стали достаточной твердости. Но такие ножницы будут полезными только для грубого раскроя тонколистовой стали — добиться идеальной прямолинейности лезвия при отсутствии боковых отклонений в домашних условиях сложно, практически невозможно. Лучше остановиться на покупке ножей заводского изготовления. Особенности взаимодействия ножа и стального листа требуют особой прочности режущей кромки.

Возможности самодельной гильотины

Самодельная гильотина может работать как заводской станок. Это доказано конструкциями самодельных мастеров, которые способны резать металл не хуже промышленных станков. Наиболее распространены два вида гильотин — с прямым движением верхнего ножа и с угловым поворотом. Первый вид станков более точно соответствует названию — гильотина, и позволяет резать металл очень точно. Зато особенности второго типа дают возможность резать не только лист, но и арматуру, уголок довольно больших размеров.

Ограничения по размеру установлены на установки для резки металла своими руками чисто естественными причинами. В отличие от промышленных, которые имеют гидравлический, электрический или пневматический привод, самодельные оснащаются только механическими рычагом или педалью, а толщина раскраиваемого металла зависит от физической силы оператора.

Электромеханический привод можно смонтировать и в условиях кустарной мастерской, но гидравлику и пневматику установить очень сложно. Это доступно только мастерам высшей квалификации.

Гильотина своими руками может резать:

- листовую черную и оцинкованную сталь толщиной до 1,5 мм;

- алюминий;

- нержавейку до 0,6 мм;

- пластик;

- картон.

Конструирование самодельного станка должно учитывать особенности уже работающих конструкций. Описание одного из вариантов гильотины приведено ниже.

Основные части гильотинных ножниц

- станины;

- рабочего стола;

- вертикальных направляющих;

- зубчатых реек;

- редуктора;

- рычага (педали);

- линейки.

Рабочий стол

Основанием служит металлический стол из плиты толщиной не менее 10 мм. Деревянный щит, даже большой толщины использовать нежелательно. Дерево пружинит и может коробиться при перепадах влажности, а для резки металла важно, чтобы станок находился в строго определенном положении.

К плите привариваются две направляющие трубки круглого или прямоугольного сечения, или прутка, по которым будет двигаться верхняя балка с ножом. Если используется трубка, то она должна быть толстостенной.

Чтобы при сваривании трубка не деформировалась, внутрь следует установить болт меньшего диаметра или стальной пруток.

Направляющие должны быть строго параллельными между собой и перпендикулярными по отношению к плоскости стола.

Горизонтальная балка, к которой будет крепиться верхний нож, должна перемещаться по направляющим без сопротивления, но и без люфтов. Это обеспечат наваренные на торцы или вмонтированные в балку втулки, в которые и вставляются направляющие с минимальным зазором. Внутренняя часть втулки и поверхности направляющих шлифуются и смазываются.

Привод

Вертикальное усилие на балку передается посредством зубчатых реек, приваренных на торцах. Для обеспечения равномерного движения балки, рейки должны быть по обе ее стороны. Усилие на рейку передается с шестерни, соединенное непосредственно с рычажным механизмом, или с редукционной шестерней. Используя различное соотношение рычагом и диаметры шестерней, можно добиться желаемого усилия на ноже при минимальном воздействии на привод.

Чтобы обе приводные шестерни вращались равномерно, они соединены валом, который проходит под столом. Вместо приводного рычага можно использовать педаль. Чтобы балка не опускалась самостоятельно, устанавливаются фиксаторы верхнего положения или возвратные пружины.

Ножи, как уже упоминалось, используются промышленного изготовления. Они заточены в заводских условиях под определенным углом, который необходимо сохранять при повторной заточке. Они закрепляются на станине и балке болтами, отверстия под которые предусмотрены при изготовлении.

Зазор между ножами регулируется в пределах 0,1-0,7 мм, в зависимости от толщины листа.

На заводских гильотинах наклон верхнего ножа от вертикали регулируется и составляет 1-3 0 . В домашних условиях такой точности добиться невозможно, поэтому нож устанавливается строго вертикально. При небольших толщинах обрабатываемого листа незначительное увеличение требуемого усилия практически незаметно.

Сабельные ножницы

Разновидностью ножниц для металла, работающими по принципу гильотины, является станок, в котором верхний нож движется не по направляющим, а по дуге, вокруг поворотной оси, на которой закреплен один из концов ножа. По своей конструкции он напоминает фоторезак, который когда-то использовался для обрезки фотографий.

Второй конец ножа соединен непосредственно с рукояткой рычага. Нож действует на лист металла не одновременно по всему резу, а постепенно, что позволяет раскраивать металл значительной толщины при не слишком большом усилии. Регулируя зазор между ножами можно добиться довольно приличных результатов по точности реза и отсутствию боковых деформаций в рабочей зоне.

Как правило, верхний нож ставиться на подшипник и силы трения не увеличивают усилия оператора, необходимого для резки.

Сравнительная характеристика гильотинных ножниц

Гильотинные ножницы — один из самых удобных станков для раскроя и резки металла. Существует несколько разновидностей и модификаций этого оборудования.

Резка листового и профильного металла требуется практически на всех металлообрабатывающих и машиностроительных предприятиях, от небольшой слесарной мастерской до огромного завода. Нередко приходится резать металл в домашней мастерской или непосредственно на стройплощадке. Гильотинные ножницы — один из самых удобных станков для раскроя и резки металла. Существует их несколько разновидностей и модификаций, о которых более подробно будет сказано дальше.

Резка металла на гильотине используется в случае, когда требуется изготовить детали прямолинейной конфигурации довольно большого размера — полосы, прямоугольники, треугольники со стороной от нескольких сантиметров до нескольких метров. Толщина металла находится в диапазоне 2-60 мм, заготовка по ширине может достигать 2 метров, а по длине практически неограничена.

Основные виды гильотинных ножниц

Промышленные цеха, частные и домашние мастерские, специализирующиеся на металлообработке, оснащаются различными видами гильотинных ножниц, которые отличаются:

- видом привода;

- мощностью;

- типом ножей;

- производительностью;

- максимальной толщиной разрезаемого металла;

- ассортиментом проката, с которым могут работать;

- размером обрабатываемого листа;

- количеством выполняемых операций.

По типу привода ножницы подразделяются на:

- ручные;

- гидравлические;

- пневматические;

- электромеханические.

Гильотинные ножницы по металлу работают по принципу воздействия на металл одновременно большой силой давления и острой кромкой ножа, действующего по принципу обыкновенных ножниц. Две части ножевого устройства смещаются относительно друг друга. Зажимают между собой лист или прокат и сдвигают его соседние слои, разрезая при этом острым лезвием.

Процесс резки гильотиной соединяет в себе две операции — резку и ломание.

Хорошая гильотина для резки металла промышленного производства обеспечивает до 90% разреза и около 10% лома.

Кромка реза при маленьком зазоре Кромка реза при оптимальном зазоре Влияние величины зазора на кромку

При этом рез получается ровным и практически не требует обработки. Если ножи затупились или неправильно выставлен зазор, то соотношение рез/лом изменяется и на нижней кромке возникает острый выступ — грат, который свидетельствует о низком качестве резки.

О грат можно легко порезать руки, особенно при работе с нержавеющей сталью. Одним из главных правил техники безопасности при работе с ножницами гильотинного типа является применение рукавиц из плотной ткани или с кожаными нашивками. Появление грата сигнализирует о необходимости изменения настроек или заточки ножей.

Гидравлические гильотинные ножницы

Промышленные станки для резки металла, оборудованные гидравлической системой привода, принадлежат к самым мощным и производительным разновидностям гильотин. Они предназначены для серийного или штучного производства заготовок с прямолинейными кромками из листов металла толщиной 2-20 мм с длиной реза 1-3 м.

Для больших машиностроительных компаний производятся гидравлические гильотины с возможностью резки листа шириной до 6 м и толщиной более 20 мм. Они отличаются большим весом и размерами и производятся в единичных экземплярах.

Гильотина гидравлическая развивает на ножницах усилие ≥ 400 МПа по всей длине разрезаемого листа. Станки оборудуются ножами как с прямым движением верхнего ножа по вертикальным направляющим, так и с дугообразной траекторией (консольные). Второй вариант позволяет при меньшей мощности гидравлики работать с более толстыми листами металла или сплавами повышенной прочности. Точность реза при этом не снижается.

Зазоры между ножами регулируются по специальной таблице в ручном, полуавтоматическом или автоматическом режиме. Одним из самых современных станков является гидравлическая гильотина с ЧПУ. Для ее настройки требуется минимум времени, а для переключения на производство одного из десятков видов продукции достаточно нажатия одной кнопки. Вся информация о настройках хранится в памяти станка.

Одной из главных особенностей гидравлических ножниц является их бесшумность — ножи двигаются плавно, нет ударных воздействий, характерных для пневматических и электромеханических гильотин.

Безопасность работы обеспечивается наличием фотодатчиков в зоне работы, защитными экранами и ограничителями хода подающего механизма. Возврат балки в верхнюю точку обеспечивается пружинами или газонакопительными амортизаторами.

Электромеханические гильотинные ножницы

Распространен это вид гильотин наравне с гидравлическим. Практически не отличается от гидравлической гильотины по производительности (до 60 ходов ножа в минуту) но более шумный — кривошипный механизм привода вызывает быстрое движение ножа и ударное воздействие на заготовку.

Как и гидравлическая, электромеханическая гильотина предназначена для промышленного использования в цехах, где требуется высокопроизводительная точная резка прямолинейных заготовок большого размера и толщины. Однако производятся и рубка металла на гильотине электромеханического типа и в условиях мелкосерийного и кустарного производства — для этой цели создана целая серия ножниц небольшой мощности. Они занимают немного места в мастерской и позволяют без труда резать оцинкованную листовую сталь, алюминий, медь, пластик и нержавейку толщиной до 2-3 мм.

Привод на верхнюю балку с ножом производится при помощи кривошипно-шатунного механизма на валу отбора мощности от электродвигателя, который включается нажатием педали или кнопкой. Проворачиваясь, эксцентрики передают усилие на оба конца ножевой балки, и усилие резания распределяется равномерно. В конце одного оборота вала балка возвращается в верхнее положение, и заготовка подается для следующего реза.

Оснащение электромеханических гильотин ЧПУ позволяет превратить их в одни из самых точных и производительных станков для резки и рубки металла. Они простые в обслуживании, обладают надежной кинематической схемой и дешевле гидравлических. При желании и наличии слесарной квалификации, сделать гильотинный резак с электроприводом можно самостоятельно в домашней мастерской или в условиях небольшого производства.

Пневматические гильотины

Гильотина для рубки металла с приводом, работающим от сжатого воздуха, превышает по производительности гидравлические и приблизительно равна электромеханическим. Для ее работы требуется компрессор или центральная магистраль со сжатым воздухом. Применяются пневматические гильотины в крупных металлообрабатывающих цехах для производства крупносерийных деталей.

Как и электрические и гидравлические станки, пневматические гильотинные ножницы принадлежат к стационарному типу оборудования. Они оснащаются рабочими столами большой площади, выдвижными контейнерами для сбора продукции и автоматизированными механизмами подачи. Большинство пневматических ножниц оборудуется ЧПУ — скорость работы пневматики в сочетании с электронным управлением позволяет получить большое количество деталей высокой точности за ограниченное время.

Ручная гильотина для металла

Механические гильотинные ножницы с приводом от рычага или педали — несомненно, самый распространенный вид металлорежущих станков. При ограничении по толщине обрабатываемого металла и его видам, гильотинные ножницы ручные можно встретить в каждой мастерской или цехе, где предполагается работа с листовым металлом, арматурой или профильным прокатом.

Гильотинный механический резак оборудуется двумя ножами. Нижний, как и у гидравлической или электрической гильотины — неподвижный. А верхний может передвигаться по направляющим вертикально вниз, как у промышленных установок, или поворачиваться вокруг оси. Точка вращения находится на одном из концов ножевой балки, на втором — рукоятка.

Ручная гильотина механическая может оборудоваться редуктором, позволяющим развить на ноже значительное усилие, позволяющее резать листы толщиной более 1 мм толщиной и нержавеющею сталь. Гильотина ножная приводится в действие педалью, ручная — рычагом. Возможен и комбинированный привод. Мобильная гильотина для рубки металла устанавливается на любой ровной поверхности, обеспечивающей устойчивость станка, и применяется на строительных площадках, например, для резки кровельной стали или профнастила.

Во втором случае чаще всего используется гильотина ручная сабельного типа, оснащенная дугообразным ножом. Точка резания в таком случае плавно перемешается траекторией реза и не повреждает металл сложного профиля. Ручная сабельная гильотина применяется как для поперечного, так и для продольного резания заготовок из стали, алюминия, нержавейки.

Гильотинная рубка на ручных станках возможна и при работе с арматурой, уголком и профилем. Если рубка листа на гильотине возможна на всех видах станков, то мини гильотина по металлу для работы с фасонным прокатом должна быть оборудована редуктором.

Как сделать самодельную гильотину по металлу?

Представленная гильотина, сделанная своими руками, работает по принципу рычажных ножниц, рассчитана для резки листового металла с толщиной не более 3 мм.

Она изготовлена из подручных средств, в частности из старого напильника и обрезков металлоконструкций.

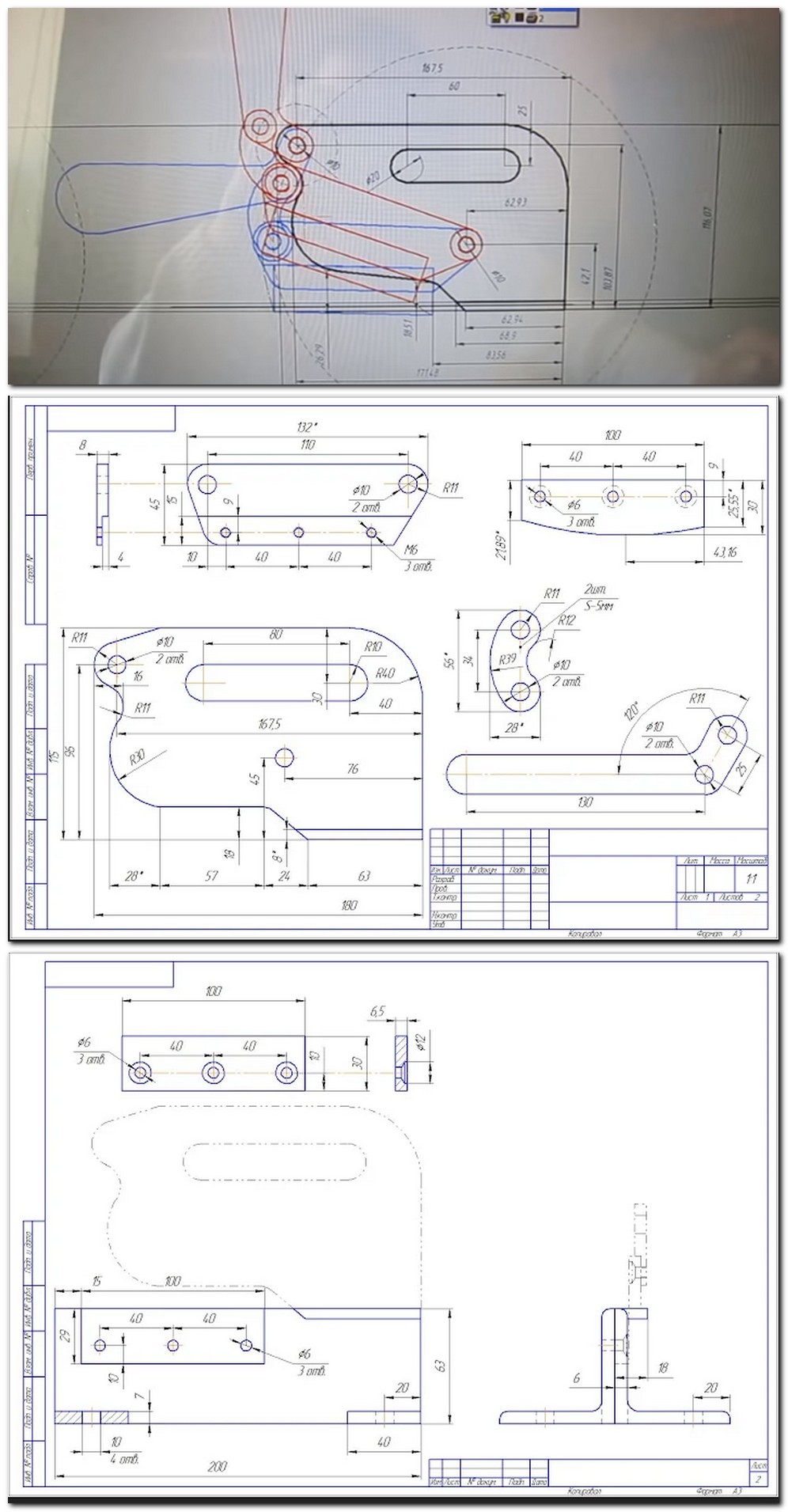

Изготовление гильотины состоит из нескольких этапов. Сначала обязательно необходимо провести чертежные работы с целью точного определения габаритов изделия. Применяемый масштаб 1:1.

Также рекомендуется начертить кинематическую схему, с помощью которой можно будет определить динамические параметры подвижных деталей без учета действующих сил.

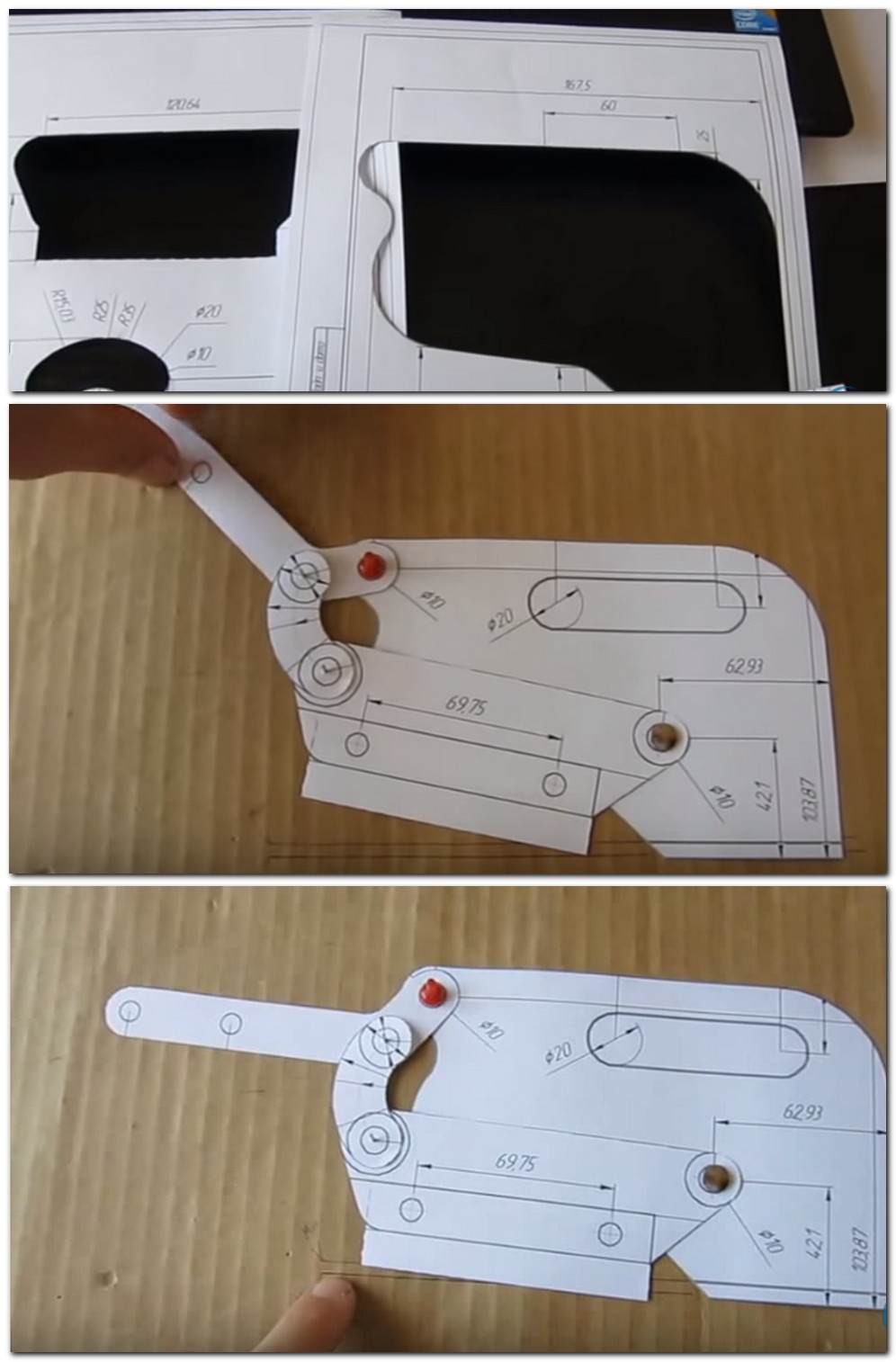

Нанесенные на бумагу чертежи деталей распечатываются на принтере, а затем вырезаются. Из вырезанных деталей собирается макет станка. Делается это для того, чтобы убедиться в правильности произведенных расчетов и точном соответствии габаритов, каждой отдельно взятой составляющей в контексте функционирования всего механизма в целом.

Очень важно определить показатель уровня реза. Он будет находится, на пересечении подвижного лезвия с основанием, которое условно обозначено проведенной карандашом линией.

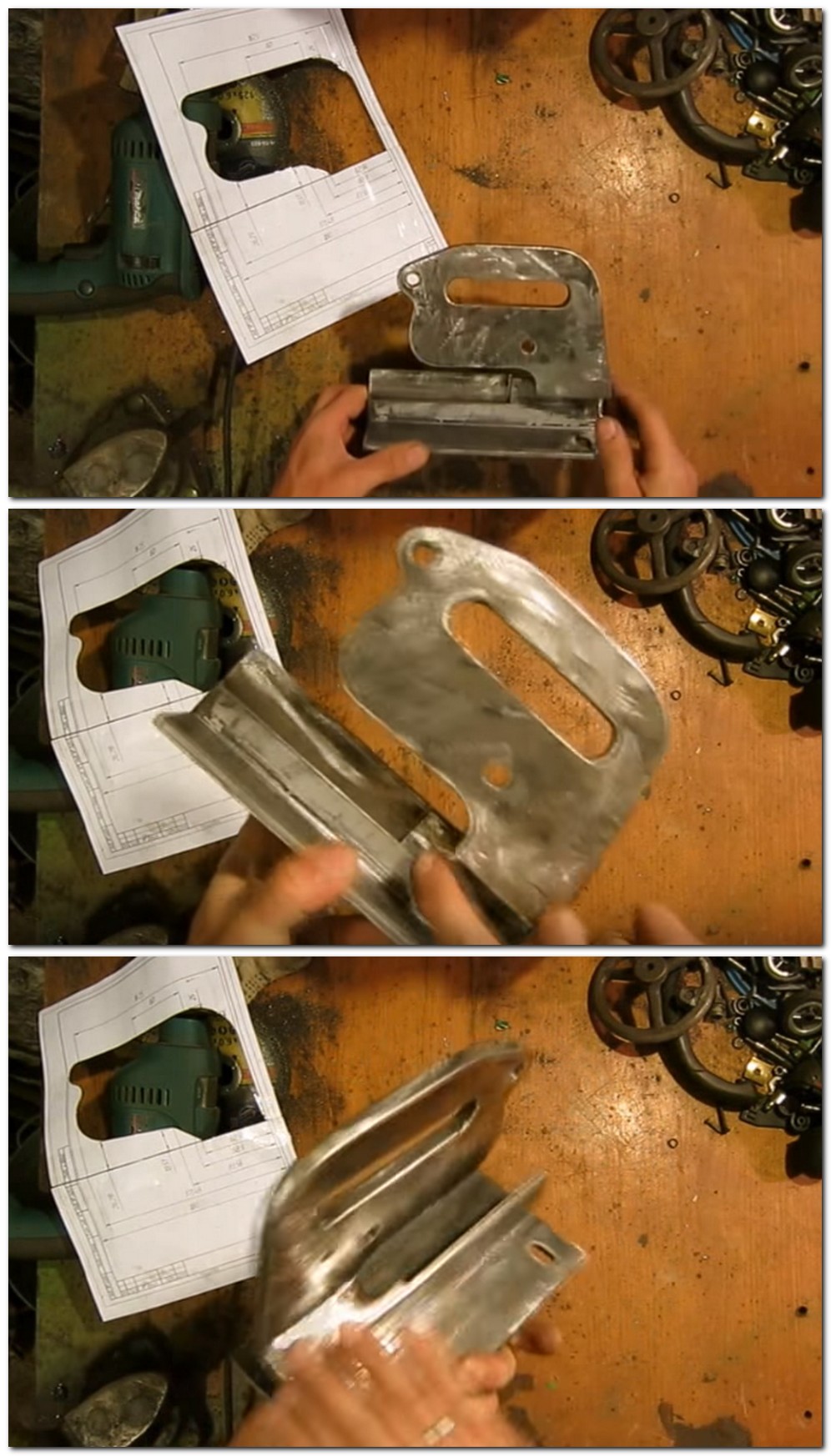

Следующим этапом является подбор подходящих по размерам кусков металлолома с последующим шаблонным нанесением на них контуров будущих составляющих. Именно в этот момент бумажные обрезки из под мультипликации превращаются в важны трафарет.

В данном случае в роли заготовки выступили обрезки уголка и завалявшийся листовой кусок железа. И в результате интенсивных работ болгаркой либо газовым резаком были получены основные детали металлических ножниц. Это два уха, рукоятка, держатель тела и непосредственно само тело.

К телу гильотины крепится основание из двух обваренных уголков. Их толщина – 50 мм. Обратите внимание на учтенное пространство для заходов в режиме: «лист наверх», «лист вниз». Также предусмотрено свободное место для напильника. При этом исходить надо из параметров его толщины плюс необходимый зазор.

Затем при помощи крепежных болтов происходит процесс последовательной сборки. Рукоятка посредством двух ушей крепится к основной конструкции ножниц. После чего к ней же прикручивается один конец держателя тела. Второй стыкуется с рукояткой.

В итоге должен получиться, вот такой экземпляр. При условии недопущения ошибок на предыдущих этапах, момент полного прорезания должен происходить при достижении ручкой горизонтального положения. Также должно быть достигнуто минимальное перемещение рукояти на фоне максимального хода по радиусу.

Заготовкой для двух лезвий послужил обыкновенный старый, а потому сточенный, напильник. Для начала его следует разрезать на две части. В каждой из них сверлится по три отверстия для крепления. После этого происходит формирование профиля лезвия и непосредственная заточка кромок.

На изображениях показаны места крепления двух режущих ножей. Движению верхнего ножа не должны препятствовать остальные детали станка. Важно подвести профиль таким образом, чтобы по всей ширине реза, взаимодействие ножей происходило под углом в 6-8 градусов.

Готовые к работе самодельные рычажные ножницы при помощи зажимов или специально для этого просверленных отверстий надежно фиксируются на рабочей поверхности верстака.

При условии соблюдения основных технологических правил во время изготовления станка, он обязательно покажет очень высокую эффективность. И с легкостью будет резать как бумажные листики, так и 3-миллимитровое железо.

Читайте также: