Гост 13819 68 коррозия металлов десятибалльная шкала коррозионной стойкости

Обновлено: 28.09.2024

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Единая система защиты от коррозии и старения

МЕТАЛЛЫ И СПЛАВЫ

Методы определения показателей коррозии и коррозионной стойкости

Unified system of corrosion and ageing protection. Metals and alloys. Methods for determination of corrosion and corrosion resistance indices

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлению качеством продукции и стандартам

Л.И.Топчиашвили, Г.В.Козлова, канд. техн. наук (руководители темы); В.А.Атанова, Г.С.Фомин, канд. хим. наук, Л.М.Самойлова, И.Е.Трофимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31.10.85 N 3526

3. Стандарт полностью соответствует СТ СЭВ 4815-84, СТ СЭВ 6445-88

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 2-90)

Настоящий стандарт устанавливает основные показатели коррозии и коррозионной стойкости (химического сопротивления) металлов и сплавов при сплошной, питтинговой, межкристаллитной, расслаивающей коррозии, коррозии пятнами, коррозионном растрескивании, коррозионной усталости и методы их определения.

Показатели коррозии и коррозионной стойкости используют при коррозионных исследованиях, испытаниях, проверках оборудования и дефектации изделий в процессе производства, эксплуатации, хранения.

1. ПОКАЗАТЕЛИ КОРРОЗИИ И КОРРОЗИОННОЙ СТОЙКОСТИ

1.1. Показатели коррозии и коррозионной стойкости металла определяют в заданных условиях, учитывая их зависимость от химического состава и структуры металла, состава среды, температуры, гидро- и аэродинамических условий, вида и величины механических напряжений, а также назначение и конструкцию изделия.

1.2. Показатели коррозионной стойкости могут быть количественными, полуколичественными (балльными) и качественными.

1.3. Коррозионную стойкость следует, как правило, характеризовать количественными показателями, выбор которых определяется видом коррозии и эксплуатационными требованиями. Основой большинства таких показателей является время достижения заданной (допустимой) степени коррозионного поражения металла в определенных условиях.

Показатели коррозионной стойкости, в первую очередь время до достижения допустимой глубины коррозионного поражения, во многих случаях определяют срок службы, долговечность и сохраняемость конструкций, оборудования и изделий.

1.4. Основные количественные показатели коррозии и коррозионной стойкости металла приведены в таблице. Для ряда коррозионных эффектов (интегральных показателей коррозии) приведены соответствующие им скоростные (дифференциальные) показатели коррозии.

Основные количественные показатели коррозии и коррозионной стойкости

Коррозионный эффект (интегральный показатель коррозии)

Скоростной (дифференциальный) показатель коррозии

Показатель коррозионной стойкости

Глубина проникновения коррозии

Линейная скорость коррозии

Время проникновения коррозии на допустимую (заданную) глубину*

Потеря массы на единицу площади

Скорость убыли массы

Время до уменьшения массы на допустимую (заданную) величину*

Степень поражения поверхности

Время достижения допустимой (заданной) степени поражения*

Максимальная глубина питтинга

Максимальная скорость проникновения питтинга

Минимальное время проникновения питтингов на допустимую (заданную) глубину*

Максимальный размер поперечника питтинга в устье

Минимальное время достижения допустимого (заданного) размера поперечника питтинга в устье*

Степень поражения поверхности питтингами

Время достижения допустимой (заданной) степени поражения*

Скорость проникновения коррозии

Время проникновения на допустимую (заданную) глубину*

Снижение механических свойств (относительного удлинения, сужения, ударной вязкости, временного сопротивления разрыву)

Время снижения механических свойств до допустимого (заданного) уровня*

Глубина (длина) трещин

Скорость роста трещин

Время до появления первой трещины**

Снижение механических свойств (относительного удлинения, сужения)

Время до разрушения образца**

Уровень безопасных напряжений** (условный предел длительной коррозионной прочности**)

Пороговый коэффициент интенсивности напряжений при коррозионном растрескивании**

Количество циклов до разрушения образца**

Условный предел коррозионной усталости**

Пороговый коэффициент интенсивности напряжений при коррозионной усталости**

Степень поражения поверхности отслоениями

Суммарная длина торцов с трещинами

При линейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель находят отношением изменения коррозионного эффекта за определенный интервал времени к величине этого интервала.

При нелинейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель коррозии находят как первую производную по времени графическим или аналитическим способом.

1.5. Показатели коррозионной стойкости, отмеченные в таблице знаком*, определяют из временной зависимости соответствующего интегрального показателя коррозии графическим способом, приведенным на схеме, или аналитически из его эмпирической временной зависимостиПоказатели коррозионной стойкости при воздействии на металл механических факторов, в том числе остаточных напряжений, отмеченные в таблице знаком**, определяют непосредственно при коррозионных испытаниях.

Схема зависимости коррозионного эффекта (интегрального показателя) от времени

1.6. Допускается использование наряду с приведенными в таблице показателями других количественных показателей, определяемых эксплуатационными требованиями, высокой чувствительностью экспериментальных методов или возможностью использования их для дистанционного контроля процесса коррозии, при предварительном установлении зависимости между основным и применяемым показателями. В качестве подобных показателей коррозии с учетом ее вида и механизма могут быть использованы: количество выделившегося и (или) поглощенного металлом водорода, количество восстановившегося (поглощенного) кислорода, увеличение массы образца (при сохранении на нем твердых продуктов коррозии), изменение концентрации продуктов коррозии в среде (при их полной или частичной растворимости), увеличение электрического сопротивления, уменьшение отражательной способности, коэффициента теплопередачи, изменение акустической эмиссии, внутреннего трения и др.

Для электрохимической коррозии допускается использование электрохимических показателей коррозии и коррозионной стойкости.

При щелевой и контактной коррозии показатели коррозии и коррозионной стойкости выбирают по таблице в соответствии с видом коррозии (сплошная или питтинговая) в зоне щели (зазора) или контакта.

1.7. Для одного вида коррозии допускается характеризовать результаты коррозионных испытаний несколькими показателями коррозии.

При наличии двух или более видов коррозии на одном образце (изделии) каждый вид коррозии характеризуют собственными показателями. Коррозионную стойкость в этом случае оценивают по показателю, определяющему работоспособность системы.

1.8. При невозможности или нецелесообразности определения количественных показателей коррозионной стойкости допускается использовать качественные показатели, например, изменение внешнего вида поверхности металла. При этом визуально устанавливают наличие потускнения; коррозионных поражений, наличие и характер слоя продуктов коррозии; наличие или отсутствие нежелательного изменения среды и др.

На основе качественного показателя коррозионной стойкости дают оценку типа: стоек - не стоек, годен - не годен и др.

Изменение внешнего вида допускается оценивать баллами условных шкал, например, для изделий электронной техники по ГОСТ 27597.

1.9. Допустимые показатели коррозии и коррозионной стойкости устанавливают в нормативно-технической документации на материал, изделие, оборудование.

2. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ КОРРОЗИИ

2.1. Сплошная коррозия

2.1.1. Потерю массы на единицу площади поверхности , кг/м, вычисляют по формуле

Систематизация дефектов ювелирных сплавов и их влияния на показатели надежности и безопасности

Золото давно является объектом научных исследований и относится к числу металлов, свойства которых изучены достаточно глубоко. В общем оно моноизотопно и в нормальных условиях инертно по отношению к большинству органических и неорганических веществ. Другое дело золотосодержащие сплавы, используемые для производства ювелирных изделий.

Сегодня изделия могут изготавливаться из более 300 сплавов на основе золота, большинство из которых создавались не на основании научных разработок, а путем опробования различных составов. В связи с этим лишь около 20 % сплавов обладают достаточным уровнем технологичности.

Целью данной работы является изучение и систематизация дефектов материала ювелирных изделий на основе сплавов золота, влияющие на показатели прочности, надежности и дефектности готовой продукции.

Научная заинтересованность ученых Richard V. Carrano, Mark B. Mann, Cristopher W. Corti и других направлена на изучение преимущественно влияния химического состава золотосодержащих сплавов на безопасность готовой продукции.

Последние научные исследования подтверждают вредное воздействие таких металлов как кадмий, цинк, индий на организм человека. Поэтому Европейское сообщество работает в направлении разработки общего законодательства по ограничению использования в драгоценных сплавах указанных выше элементов.

В частности, в Великобритании запрещено производство и продажа ювелирных изделий с содержанием никеля ≥ 0,01 % для стержней серег, а также для других изделий, контактирующих с кожей. Швеция, Германия ввели жесткие ограничения по городу никеля в ювелирных сплавах с середины 90-х годов прошлого века.

В общем, с января 2000 года во всех странах Евросоюза принята так называемая «Никелевая директива», которая ограничивает использование никеля в производстве ювелирных изделий.

Другое направление исследований, также развивают европейцы, в частности специалисты итальянской кампании-производителя лигатурных примесей ProGold — это повышение технологичности и износостойкости ювелирных сплавов и изделий из них последние исследования. Обнародованные в профессиональных изданиях данные, указывают на возможность введения в состав сплавов Ga, Co, Zn, In, Re в качестве составляющих, которые значительно повышают технологичность готовых сплавов.

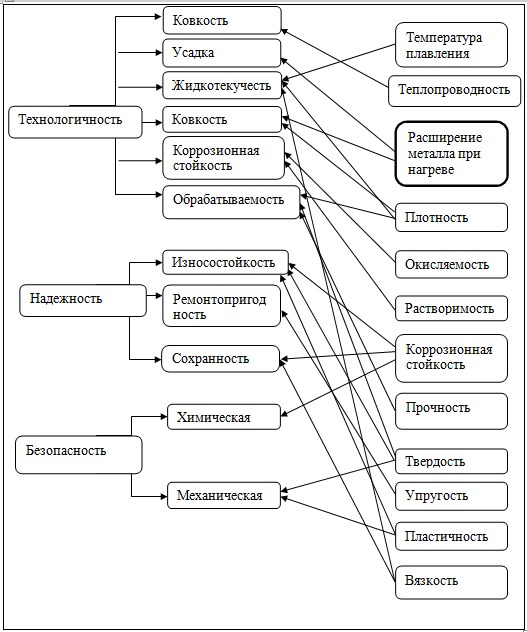

Таким образом, нами очерчены главные показатели, которые обеспечивают качество готовых ювелирных изделий: технологичность, надежность, безопасность. Формируются указанные показатели под прямым влиянием комплекса химических и физико-механических свойств сплавов. Их взаимосвязь приведена на рисунке 1.

Рис. 1. Взаимосвязь натуральных свойств металла и показателей качества ювелирных изделий

Кроме того, нами были проанализированы значительное количество дефектов материалов ювелирных изделий по стадиям их образования и влиянием на показатели надежности, безопасности и технологичности.

Дефекты материалов ювелирных изделий по стадиям их образования

Технологическая операция

Название дефекта

Показатель

Физико-механические, химические свойства

Деформация геометрической формы, засорения восковых моделей, местная усадка, недолив, пузыри, вспучивания, волнистая поверхность, облой, шершавость поверхности трещины восковой модели, повреждения восковой модели режущими инструментами, раковины, изменение геометрии восковки после изменения размера

Расширение металла при нагреве

Несоответствие химического состава металла, газовая пористость, шлаковые включения, раковины правильной формы с блестящей поверхностью, усадочная пористость, раковины неправильной формы, грубая поверхность отливки, локальное скопление раковин правильной формы различных размеров, корольки, пригар, зернистая поверхность, недоливы, ребра, деформация отливки, пузыри, загрязнения, трещины, спай отливки, разрушение формы в опоке

Расширение металла на нагреве

Оплавления изделия при пайке, изменение геометрии и формы заготовки, некачественная шабровка, раковины шва пайки, непропай, демонтировка, трещины, недоработки каста, искажение геометрии при пайке, некачественное штифтование

Срез крапанов, некачественное штифтование (грубая поверхность), зашлифование элемента зашлифовка, уничтожения клейма, вырывание вставки, излом (разрыв) изделия, механические повреждения (царапины), деформация изделия

трещины клеймения, деформация изделия при клеймении, изменение геометрии при натирании, не пробное изделие

Раскалывание вставки, трещины, несоответствие посадочного места вставке, не заправленный крапан, срыв корнер (карпан), недостаточно сформирован элемент крепления, перекос вставки, невыдержанный уровень горизонта вставок, повреждения изделий режущим инструментом, деформация изделия, облой после закрепки вставок, раз крепкая, неверно подобранный цвет цветных вставок

Всего нами проанализирован характер более ста указанных выше дефектов. Как оказалось, наибольшее количество дефектов, которые не поддаются исправлению, образуются именно во время операции литья.

Литье по выплавляемым моделям применяется на большинстве ювелирных предприятий Украины. Во время данной операции регистрируется 10–20 % брака, поэтому стоит более подробно остановиться на характеристике дефектов, сопровождающих данный технологический этап.

Значительный процент дефектов литья они занимают пористости, которые появляются в результате усадки и газовых образований. Форма пористости весьма разнообразна: от мелких сферических полостей при газовой пористости в древовидных дендритов при усадочных.

Виды брака после монтирования ювелирных изделий не менее разнообразны и нередко встречаются в изделиях, находящихся в реализации. Среди них: несовпадение с заданным размером, времени и непропая в местах пайки соединений, нарушение симметричности изделия при сборке, несовпадение цвета припоя с основным цветом изделия, непарность парных изделий, недостаточная плотность неразъемных подвижных соединений, люфт при работе застежек механизмов, недостаточная чистота обработки изделий.

К решению вопросов не только усовершенствование производства, но и объективной оценки и экспертизы качества ювелирных изделий сегодня в Украине только приступили. Процедура проведения оценки в рамках экспертизы ювелирных изделий представляет последовательность операций, осуществляемых экспертами, начиная от получения задания к составлению и передаче экспертного заключения заказчику. Как правило, она осуществляется по заявкам предприятий-получателей, предприятий торговли на отбракованные при реализации изделия, потребителей, купивших изделия с дефектами, по заявкам судебно-следственных органов, таможенных учреждений, потребителей для принятия решений о дальнейшем их использовании, банков для предоставление кредитов под залог и т. д..

Некоторые авторы считают, что технические показатели характеризуют, прежде всего, стабильность технологического процесса, а не их потребительские свойства и потребительскую ценность. Однако потребительская ценность современных ювелирных изделий определяется, кроме важных эстетических показателей, еще и показателями качества, в частности пробой, содержанием основных компонентов и примесей, качеством финишной обработки, обеспечивающих жесткость, прочность, плотность сплава, потускнения в процессе эксплуатации, безопасность в процессе использования и гарантируются соответствующим НД и ТД на ювелирные сплавы.

Состав драгоценных сплавов, применяется для изготовления современных ювелирных изделий, включая пробу драгоценного металла, а также допустимые легирующие компоненты и примеси, регламентируется межгосударственным стандартом. Регламентированная номенклатура показателей качества драгоценного металла определена в пределах предельных показателей пробы, содержания основных компонентов и примесей. Поэтому, использование нестандартных сплавов необходимо рассматривать, прежде всего, в правовом и потребительском аспектах.

Анализ НТД свидетельствует, что стандарты и технические условия на полуфабрикат ювелирной продукции не содержат требований к механическим и технологических характеристик драгоценного металла. Между тем, эти данные необходимы как для решения ряда технологических вопросов по обработке драгоценных сплавов. Справочных данных для решения этих задач явно не достаточно, так как характеристики сплавов зависят от особенностей технологии их производства. Кроме того, в связи с расширением различных видов экспертиз в экспертном деятельности, в том числе и для прогнозирования оценочной стоимости, разработка рациональной методики оценки и контроля состояния материалов ювелирных изделий очень актуальна.

1. ГОСТ 24886–81 «Промышленные товары народного потребления. Выбор номенклатуры, потребительских свойств и показателей качества. Основные положения».

2. Артюх Т. М. Товароведная экспертиза ювелирных драгоценностей. Теория и практика: Монография. — М.: КНТЭУ, 2005. — 303 с.

Основные термины (генерируются автоматически): изделие, сплав, деформация изделия, драгоценный металл, восковая модель, газовая пористость, готовая продукция, Коррозионная стойкость, потребительская ценность, правильная форма.

Ингибирование коррозии стали 20Л в хлоридсодержащих средах

В работе изучена кинетика коррозионного поведения стали 20Л в солянокислом растворе. Исследовано влияние ингибиторов (цистеина и глутатиона) на коррозионную стойкость стали. Приведена сравнительная оценка коррозионных потерь стали в присутствии ингибиторов разной концентрации.

Ключевые слова: коррозионная стойкость, ингибиторы коррозии, скорость коррозии, ингибирующий эффект.

Проблема повышения коррозионной стойкости низколегированных сталей, имеющих широкое применение в производстве различного оборудования и металлоконструкций, на сегодняшний день весьма актуальна. Наибольшее количество углерода, определяющего свойства стали, содержится в цементите, который характеризуется более положительным электродным потенциалом по сравнению с другими структурными составляющими, и, следовательно, выполняет функцию катода при электрохимической коррозии. Низколегированные стали отличаются невысокой коррозионной стойкостью в хлоридсодержащих средах, поскольку анионы хлора, инициируя образование питтингов, облегчают анодный процесс [1. с. 124]. В работе [2, с. 90] отмечается, что на пассивность поверхностной оксидной пленки оказывает влияние соотношение хрома и железа в ней: чем больше содержание хрома, тем меньше вероятность питтингообразования и тем выше степень пассивности.

Наиболее эффективным способом борьбы с коррозионными потерями вообще и питтинговой коррозией в частности является использование ингибиторов. Так, авторами [3, с. 357] установлено, что коррозионная стойкость низколегированных сталей (Ст3) в солянокислых растворах в присутствии органических азотсодержащих ингибиторов серии ИНКОРГАЗ-50 и ИНКОРГАЗ-2Р заметно повышается. В работе [4, с. 559] описано положительное влияние фосфорной кислоты на коррозионную стойкость стали Х18Н10Т в 0,1 н и 0,5 н растворах HCl. Об эффективной защите сталей в различных агрессивных средах ингибированием коррозионного процесса органическими гетероциклическими соединениями класса азолов сообщается авторами [5, с. 38]. В последнее время в литературе стали появляться сведения об ингибирующих свойствах некоторых серосодержащих антиоксидантов. Так, авторы [6, с. 438] использовали в качестве ингибитора коррозии углеродистой стали в растворе соляной кислоты метионин и его производные, обладающие высокими защитными свойствами за счет образования хемосорбированной экранирующей пленки на поверхности сплава. Известно также ингибирующее действие L-цистеина по отношению к коррозионному разрушению цинка в 0,5 М растворе NaCl [7, с. 101].

Целью настоящей работы было изучение кинетики и механизма коррозии стали 20Л в растворе соляной кислоты в присутствии серосодержащих аминокислот цистеина и глутатиона.

Реактивы, материалы, методы исследований

Для проведения исследований были взяты образцы стали 20Л (с содержанием хрома до 0,25 мас. %; углерода — до 0,25 мас. %, кремния — до 0,52 мас. %), полученные в индукционной тигельной печи со шпинельной футеровкой методом переплава. В качестве шихтовых материалов использовали стальной и чугунный лом. Для раскисления использовали ферросилиций ФС75 (ГОСТ 1415–78) и алюминий. Исследования проводились гравиметрическим методом с использованием аналитических весов. В качестве коррозионной среды использовали 0,1 М раствор соляной кислоты. Функцию ингибиторов коррозии выполняли цистеин (0,05 мас. %, 0,1 мас. %, 0,3 мас. %) и глутатион (0,1 мас. % и 0,2 мас. %). Время экспозиции образцов стали 20Л в указанных растворах варьировалось от 24-х до 600 часов. Перед испытаниями образцы были подвергнуты шлифовке и полировке.

По рассчитанным значениям скорости коррозии К (г/см 2 *ч) были построены кинетические зависимости К = f().

m — изменение массы образца, г;

Эффективность использованных ингибиторов оценивали по степени их защитного действия:

К0 — скорость растворения сплава в растворе без ингибитора, г/см 2 *ч;

К1 — скорость растворения сплава в растворе с ингибитором, г/см 2 *ч.

Продукты коррозии образцов стали были проанализированы на содержание в них железа и хрома фотометрическим методом с использованием фотоэлектроколориметра КФК-2 [9, с. 20].

Результаты иобсуждение

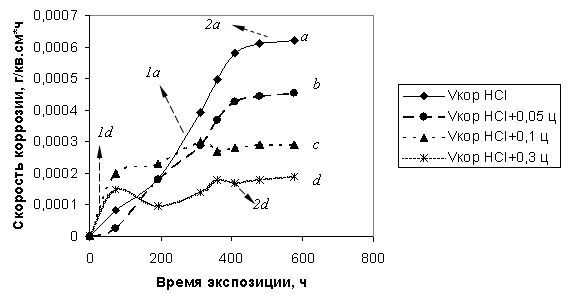

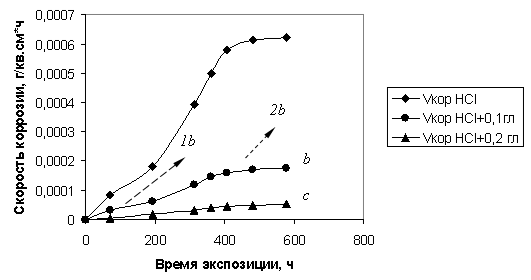

Как видно из рис. 1, скорость коррозии стали в растворе HCl сначала резко возрастает (область 1а), достигая максимума при =400ч, а затем практически не изменяется (область 2а) вследствие образования достаточно плотной пленки из продуктов коррозии, главным образом, железа:

Fe 0– 2e – Fe 2+ (3)

Переходу ионов железа из кристаллической решетки сплава в раствор способствуют два фактора: кислая среда и хлорид-ионы, обладающие высокой проникающей способностью.

Введение в коррозионную среду цистеина тормозит процесс ионизации металла. Молекула цистеина представляет собой серосодержащую аминокислоту (HS–CH2–CH(NH2)–COOH), в которой наиболее реакционно способной является сульфгидрильная (тиольная) группа –SH.

Рис. 1. Зависимость скорости коррозии стали 20Л от времени экспозиции в индивидуальном растворе HCl (0,1М) — а и с добавками цистеина: 0,05 мас. % — b; 0,1 мас. % — с; 0,3 мас. % — d

Рис. 2. Зависимость скорости коррозии стали 20Л от времени экспозиции в индивидуальном растворе HCl (0,1М) — а и с добавками глутатиона: 0,1 мас. % — b; 0,2 мас. % — с.

Известно, что катионы многих d-металлов, обладая высоким сродством к сульфгидрильным группам, активно взаимодействуют с серосодержащими аминокислотами, образуя труднорастворимые тиолаты (меркаптиды) металлов [8, с. 39]:

2R-SH + Fe 2+ R-S–Fe–S-R + 2H + (4)

Из рис. 1 видно, что скорость коррозии стали в присутствии цистеина значительно ниже, чем в индивидуальном растворе соляной кислоты в связи с образованием цистеината железа, выполняющего функцию экранирующей пленки, которая препятствует переходу ионов железа в раствор. Скорость коррозии стали уменьшается с увеличением содержания цистеина в растворе и достигает минимального значения при концентрации цистеина, равной 0,3 мас. % (области 1d и 2d).

Введение в коррозионный раствор глутатиона также способствует уменьшению коррозионных потерь (рис. 2). Глутатион (трипептид -глутамилцистеинилглицин) известен как сильнейший антиоксидант, защищающий клетки организма от свободных радикалов за счет активной сульфгидрильной группы [9, с. 1185]. Глутатион с ионами тяжелых металлов также образует труднорастворимые тиолаты. Из рис. 2 видно, что в присутствии глутатиона (0,1 мас. %) уменьшается область активного растворения (область 1b) и понижается скорость коррозии в пассивном состоянии (область 2b). Введение в раствор соляной кислоты 0,2 мас. % глутатиона приводит к понижению скорости коррозии более чем в десять раз. Следовательно, глутатион, как и цистеин обладает достаточно высоким ингибирующим эффектом по отношению к коррозионному разрушению стали. В таблице 1 приведены значения защитного действия использованных ингибиторов при =408 ч, соответствующем максимальной скорости коррозии стали в активном состоянии. Из табл. 2 следует, что максимальная эффективность ингибирования коррозионного процесса стали 20Л достигается при содержании в растворе соляной кислоты 0,3 мас. % цистеина и 0,2 мас. % глутатиона.

Значения защитного действия цистеина иглутатиона (Z)

Лабораторные методы измерения и приборы контроля коррозии

Для количественного выражения скорости коррозии служат показатели коррозии: массометрический, объёмный механический, токовый и др. Массометрический показатель скорости коррозии — это изменение массы метелла в результате коррозии отнесённое к единице его поверхности, в единицу времени вычисляется по формуле.

Где - масса образца после испытания и удаления продуктов коррозии, г; - время испытания, ч.

Методы определения скорости коррозии по потерям массы применяют для оценки равномерной. Этими методами невозможно оценивать неравномерную коррозию межкристаллитное и транскристаллитное коррозионные разрушения.

Объёмный показатель коррозии характеризует объем V выделенного или поглощенного в процессии коррозии газа, приведенный к нормальным условиям (T= 273 К,Где -объём поглощенного или выделенного газа, см 2 ; время испытания, ч.

При переходе металла в продукты коррозии и кислых средах выделяется эквивалентное количество водорода. В нейтральных кислородсодержащих средах при образовании продуктов коррозии поглощенного эквивалентное количество кислорода. Объем выделенного водорода или поглощенного кислорода измеряется с помощью эвдиометра.

Глубинный показатель скорости коррозии учитывать уменьшение толщины металла вследствие коррозии, выраженное в линейных единицах и отнесенное к единице времени. Среднее значение глубины коррозионного поражения при равномерной коррозии можно вычислить с помощью массометрического показателя скорости коррозии.

ГдеЭто показатель удобен для сравнения скорости коррозии металлов с различным плотностями.

Механический показатель коррозии характеризует изменение какого — либо показателя механических свойств металла (%) за определенное время испытаний.

Например показатель изменения предела прочности определяют по формуле

Где фиктивный предел прочности после коррозии за время испытания. МПа/м 2 .

Токовый показатель коррозии позволяет количество прокорродировавщего металла по формуле Фараден, если известна сила коррозионного тока

Где валентность металла в данном коррозионном процессе; А- атомная масса металла, г; площадь поверхности образца, м 2 .

При качественной и количественной оценке коррозионной стойкости металлов рекомендуется пользоваться десятибалльной шкалой (ГОСТ 13819–68) (табл.1)

Десятибалльная шкала коррозионной стойкости металлов (ГОСТ 13819–68)

Группа стойкости

Скорость коррозии металлов, мм/год

Балл

От 0,001 до 0,005

Химический состав и механические свойства некоторых конструкционных материалов. Наибольшие применение для изготовления оборудования нефтяной и газовой промышленности получили стали и чугуны. Среди сталей наиболее часто встречаются углеродистые, низколегированные и нержавеющие.

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную.

Сталь углеродистая обыкновенного качества подразделяется в зависимости от назначения и гарантируемых характеристики на три группы: группа А- сталь с гарантируемыми механическими свойствами (применяется для несварных нагруженных элементов конструкций); группа Б- сталь с гарантируемым химическом составе (применяется для сварных элементов неответственных конструкций); группа В-сталь с гарантируемыми механическими свойствами и химическим составом (применяется для сварных элементов ответственных конструкций).

Химический состав углеродистой стали обыкновенного качества

Марки стали

Содержание элементов,%

Углерод

Марганец

Кремний

Лабораторные методы измерений

Лабораторные испытания — это обычно ускоренные испытания, проводимые в определенных, контролируемых условиях, которые могут отличаться от существующих на практике.

Лабораторные коррозионные испытания применяют: при изучении механизма; для оценки стойкости конструкционных материалов и эффективности различных методов защиты от коррозии.

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40х20х2 или 50х20х2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстий диаметром 5 мм.

Подготовленные образцы испытывают по методике предусмотренной программой смачивание поверхности образца после погружение его готовить не мене трех образцов. Увеличение число параллельно испытываемых образцов позволяет повысить надежность результатов, особенно в том случае, когда требуется установить относительно небольшое различие в характеристике материала.

Для получения надежной информации об изменении скорости коррозии во времени необходима устанавливать на испытание такое число комплектов образцов, чтобы обеспечивать по крайней мете три периода испытаний.

Удаление продуктов коррозии. Продукты коррозии удаляют после выдержки образцов в растворах, взаимодействующих преимущественно с продуктами коррозии

Визуальное наблюдение коррозионных поражений позволяет фиксировать изменение внешнего вида поверхности металла при этом отмечают время начала появления продуктов коррозии. Их распределение по поверхности металла можно регистрировать последовательным фотографированием.

Для наблюдение распределением катодных и анодных участков по поверхности металла в электролиты вводят специальные реагенты. С помощью K 3 Fe(CN)6 * 2H2O можно фиксировать анодные участки поверхности по синему окрашиванию прилегающего к ним раствора. Фенолфталеин, введенный в раствор, под действием щелочной реакции на катодных металлической поверхности окрашивается в разовый цвет.

Глубину точечного поражения определяют при помощи оптического микроскопа наведением его на резкость сначала по неповрежденной поверхности, а затем по дну питтинга.

Гравиметрический метод — один из наиболее распространенных методов определения скорости коррозии. Самый простой и доступный способ испытания в электролитах — это испытание в открытом сосуде. В лабораторных исследованных обычно используют минимум 150 мл раствора на 1 см 2 поверхности образца.

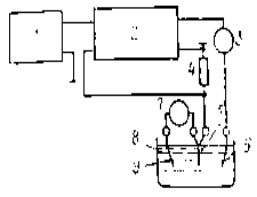

Подготовленные к испытаниям образцы подвешивают на стеклянных крючках или капроновой нити, опускают в сосуды со средой и испытывают при полном частичном или переменном погружении в неподвижный или перемешиваемый электролит, через который можно пропускать воздух, кислород азот или другой газ.

Рис. 1. Схема коррозионных испытаний образцов в открытом сосуде при полном (а), частичном (б), погружении и неподвижный и перемешиваемый (в) раствор; 1-испытаемый образец; 2-подвеска; 3- стеклянный стакан с коррозионным раствором; 4- мешалка.

- Саакиян Л. С., Ефремон А. П. и др. Зашита нефтепромыслового оборудования от коррозии. М.:- Недра, 1985 г, 206 с.

- Кац Н. Г., Стариков В. П., Парфенов С. Н. Химическое сопротивление Материалов и защита оборудования нефтегазопереработки от коррозии. М.: Машиностроение. -2011 г.

- Жук Н. П. Курс теории коррозии и защита металлов: учеб. Пособие/ Жук Н. П. -2-е изд., стереотипное. Перепечатка издания 1976.-М:. ООО ТИД «Альянс», 2006.-472.

Основные термины (генерируются автоматически): время испытания, химический состав, единица времени, испытание, обыкновенное качество, площадь поверхности образца, продукт коррозии, десятибалльная шкала, коррозионная стойкость металлов, поверхность металла.

Похожие статьи

Повышение коррозионной стойкости металлов | Молодой ученый

Рассмотрена методика оценки состояния металлических конструкций. Предложены химические составы для удаления продуктов коррозии при измерении глубины повреждений. Ключевые слова: коррозионная стойкость.

Ингибирование коррозии стали 20Л в хлоридсодержащих средах

Ключевые слова: коррозионная стойкость, ингибиторы коррозии, скорость коррозии, ингибирующий эффект.

s– площадь образца, см2; — время, ч. Эффективность использованных ингибиторов оценивали по степени их защитного действия

Оценка механических свойств металла по твердости при.

Определять σв и σ0,2 стандартными испытаниями на растяжение [4] нецелесообразно, поскольку они предусматривают вырезку образцов из

В связи с этим практический интерес представляют оценочные (предельные) значения твердости поверхности металла элементов.

Бесконтактные методы контроля толщины стенки изделия.

В настоящее время проблема коррозии усугубляется резким старением основного металлофонда, физическим и моральным износом

По мере старения металла увеличивается вероятность развития существующих и появление новых коррозионных повреждений.

К вопросу оценки скорости коррозии технических устройств.

Воробьева Г. Я. Коррозионная стойкость материалов в коррозионных средах химических производств.

Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

Влияние коррозии на прочность оборудования | Статья в журнале.

коррозионный процесс, скорость коррозии, продукт коррозии, металл, результат коррозии, поверхность металла, окружающая среда, коррозия, коррозионная среда, корродирующий металл.

Современные методы мониторинга коррозии | Статья в журнале.

В настоящее время системы оперативного контроля и оптимизации коррозионных процессов получили новое развитие

В этом методе используется зависимость сопротивления металла от коррозии.

· Внешние поверхности подземных трубопроводов. · Водопроводные системы.

Коррозионная стойкость СВС- металлокерамического композита.

Подготовка образцов (5х5х45мм) и методика испытаний описаны в [2,3]. Реактивы

Матрица планирования и результаты коррозионных испытаний композита в тройной

где: α- степень растворения, доля; k — кажущаяся скорость реакции растворения, ч-1; — время растворения, ч.

Гост 13819 68 коррозия металлов десятибалльная шкала коррозионной стойкости

Читайте также: