Химическое воздействие на металл

Обновлено: 11.05.2024

При использовании металлов для ремонта и восстановления конструкций очень важно помнить о том, что различные металлы не должны соприкасаться друг с другом. В условиях эксплуатации большинства конструкций между двумя металлами, которые находятся в непосредственном контакте, происходит электрохимическое взаимодействие. Один металл превращается в анод, другой — в катод. Анод корродирует, катод — нет. Фактически это правило положено в основу катодной защиты, рассмотренной в главе 5. Магний, цинк и алюминий служат анодом по отношению к железу и стали, а железо и сталь — анодом к латуни, меди, фосфористой и пушечной бронзе. Во многих случаях малоуглеродистая сталь является анодом по отношению к нержавеющей стали.

2.3.1. Малоуглеродистая и высокопрочная сталь

В большинстве случаев для арматуры железобетонных конструкций применяют малоуглеродистую и высокопрочную стали. Окружающий стальную арматуру бетон защищает ее от коррозии (если, конечно, это высококачественный бетон с достаточной толщиной защитного слоя). Бетон на портландцементе создает вокруг арматуры высокощелочную среду. Величина pH цементного теста находится в пределах 10,5—11,5. Научные исследования показали, что в этом диапазоне pH вокруг стали создается защитный слой, который замедляет процесс коррозии.

Коррозия стали — сложный электрохимический процесс. Незащищенная сталь корродирует в присутствии влаги вследствие разницы электрического потенциала на поверхности стали, создаваемой анодным и катодным участками. На аноде металл окисляется, вызывая коррозию.

Тредуэй и Рассел указывают на следующие три фактора, от которых зависит скорость коррозии стальной арматуры в бетоне:

- 1) контакт между сталью и ионопроводящен водной фазой бетона, зависящий от влагосодержания и состава бетона;

- 2) наличие анодных и катодных участков на металле, соприкасающемся с электролитом; определяющими являются изменения на поверхности металла (слой окисла, находящийся в контакте с поверхностями обнаженного металла и окружающей среды);

- 3) присутствие кислорода, способствующего катодным реакциям (катодная деполяризация). Катодная деполяризация зависит от скорости диффузии кислорода от атмосферы через бетон к катодным участкам на поверхности стали.

Ионы хлорида также могут нарушить инертность стали Поэтому наличие хлоридов в бетонной смеси — потенциальная причина коррозии. Возможность коррозии от хлоридов увеличивается из-за пористости бетона, которая является следствием некачественного уплотнения, высокого водоцементного отношения, низкого содержания цемента, неправильного проектирования смеси или недостаточного перемешивания. Естественная инертность бетона, окружающего арматуру, теоретически может быть увеличена, и с помощью замедлителей коррозии можно увеличить его защитные свойства.

Замедлители коррозии можно вводить в бетон. Однако этот метод по ряду причин, рассмотренных в упомянутом отчете Научно-исследовательской строительной станции, не рекомендуется для практического использования. Более эффективным, хотя и трудоемким в условиях строительной площадки, методом является включение определенных замедлителей в жидкое цементное тесто, которое наносится ка арматуру. Исследования Тредуэя и Рассела дают основания считать, что комбинация нитрита натрия и бензоата натрия позволяет достичь отличных результатов с помощью легко доступных и достаточно дешевых химических веществ. На основе собственного опыта автор пришел к выводу, что цементный раствор, нанесенный на арматуру, довольно быстро высыхает и отслаивается. Этого можно избежать, заменив воду для затворения бутадиен-стирольным латексом. Но даже в этом случае важно, Чтобы бетон или раствор укладывались как можно скорее на затвердевший слой цементного теста. Вариантом более долговечного, но и более дорогого защитного слоя является применение эпоксидной смолы. При этом дополнительные затраты оправданы лишь в особых случаях, которые рассмотрены в главе 5.

2.3.2. Удаление ржавчины с арматуры

Заводская окалина образуется в мягкой восстановительной среде во время изготовления арматурных стержней. Она состоит из окислов железа с преобладанием более низких окислов FeO и Fe2O3. Вероятно присутствие и более высокого окисла Fe3O4. В нормах СР 2008 заводская окалина определяется как «многослойное образование окислов железа FeO, Fe2O3 и Fe3O4». Под воздействием воздуха окалина соединяется с кислородом, т. е. окисляется, и увеличивается в объеме; ее сцепление с нижележащей сталью ослабевает. Как правило, окалина не покрывает стержень целиком, а выступает в виде отдельных пятен. Именно эта разрывность окалины способствует образованию коррозионных элементов вследствие разницы электрического потенциала между окалиной и сталью.

Возникает вопрос, до какой степени нужно удалять окалину с арматуры. Существует много различных точек зрения, но, как и в других случаях, не рекомендуется быть слишком категоричным, а следует исходить из здравого смысла. В частности, автор рекомендует удалять лишь рыхлую окалину, а окалину, плотно приставшую к стержням, допускается оставлять.

Аналогичный подход применим к ржавчине на арматуре. Легкую порошкообразную ржавчину, которая не осыпается при ударе по стержню, можно не удалять. Некоторые инженеры считают, что такая ржавчина улучшает сцепление арматуры с бетоном или раствором. Однако по указанным причинам ржавчина может в какой-то степени увеличить опасность коррозии, если инертность стали уменьшается вследствие проникания влаги, карбонизации, присутствия хлоридов и т. д. Перед ремонтом вся ржавчина в виде окалины или чешуек должка быть удалена с арматуры до укладки нового бетона или раствора.

Многие подрядчики по ремонту и восстановлению железобетонных конструкций широко применяют замедлители (ингибиторы) коррозии на основе фосфорной кислоты, которые наносятся на стальную арматуру после ее очистки. Опыт автора показывает, что при использовании таких ингибиторов у рабочих мест может появиться стремление менее тщательно производить очистку. Фосфорная кислота вступает в реакцию со сталью, образуя фосфат железа, который помогает защищать металл от коррозии. Однако эти кислотные ингибиторы не рекомендуются по следующим причинам.

1. Если ржавчина соответствующим образом удалена, то ингибиторы не нужны, так как новый бетон или раствор будет защищать сталь.

2. Поскольку ингибиторы по своей природе обладают кислотными свойствами, а окружающий бетон — щелочными, то они будут разрушать любой бетон, с которым соприкасаются, и нейтрализовать его щелочные свойства. Поэтому на ингибитор следует нанести специальное «антикислотное» покрытие, что вызывает необходимость выполнения еще одной рабочей операции с соответствующим контролем.

3. Если кислотный ингибитор наносится слишком обильно, то он стекает с арматуры и проникает в неповрежденный бетон, окружающий арматуру.

Более целесообразно тщательно удалять ржавчину и рыхлую окалину, а затем надежно покрывать сталь неагрессивными ингибиторами, рассмотренными ранее, или использовать покрытия из портландцемента и эмульсин бутадиен-стирольного латекса (2 ч. цемента на 1 ч эмульсии по массе).

2.3.3. Оцинкованная арматура

Обладая щелочными свойствами, влажный портландцемент будет разъедать цинк и алюминий. В связи с этим рекомендуется покрывать битумной краской или аналогичным составом любую сталь, покрытую слоем цинка или алюминия, которая постоянно соприкасается с влажным бетоном.

Когда применяют оцинкованную арматуру, то в начальной стадии бетон оказывает воздействие на само покрытие, но если бетонная смесь высокого качества и водонепроницаема, то оно, как правило, весьма незначительно.

Некоторые виды портландцемента содержат хроматы. Если содержание хромата превышает 65 мг/л, то реакция между цементным тестом и цинком будет замедляться образовавшимся слоем неактивного хромата цинка на поверхности гальванизирующего покрытия. Если цемент не содержит хроматов, тогда их добавляют в ванны горячего цинкования. Оцинкованную арматуру иногда целесообразно использовать и при ремонтных работах, например если внешняя среда агрессивна или толщина защитного слоя бетона недостаточна. Преимущество оцинкованной арматуры защитного слоя в последнем случае подтверждается Британским стандартом BS 1217: 1975 «Бетонный камень».

2.3.4. Нержавеющая сталь

Краткие сведения о нержавеющей стали были приведены в главе 1.

Выбор соответствующей марки стали с учетом ожидаемых условий эксплуатации очень важен. Для агрессивных условий рекомендуется марка Еп58 1 (известная также как сталь марки 316), относящаяся к категории аустенитных сталей. Как правило, ее применяют в качестве соединительных стержней в бетонных плитах и деталей крепления, так как они являются важными элементами при ремонте и восстановлении железобетонных конструкции. Когда необходимо совместно применить два металла разного химического состава (что может привести к электролитической реакции с коррозией металла, образующего анод), целесообразно получить квалифицированную консультацию.

2.3.5. Алюминий

При применении неанодированного алюминия в контакте с влажным бетоном его следует покрывать толстым защитным слоем битумной краски или другим материалом, который не разрушается под действием едких щелочей цемента. Анодирование увеличивает долговечность и сопротивление коррозии, улучшает внешний вид алюминия. Процесс анодирования кратко рассмотрен в главе 1.

Как правило, алюминий обладает анодными свойствами по отношению к стали, но это не относится к некоторым сплавам алюминия, которые могут служить катодом. Поэтому в случае непосредственного контакта между сталью и алюминием нужно принимать меры предосторожности.

2.3.6. Медь

Медь обладает высокой способностью сопротивления агрессии и является очень долговечным материалом для большинства строительных конструкций. При отсутствии хлоридов она не корродирует под действием бетона на портландцементе. Как правило, медь обнаруживает катодные свойства по отношению к стали. Во избежание коррозии стальной арматуры необходимо следить за тем, чтобы эти два металла не находились в не посредственном контакте.

2.3.7. Фтористая и пушечная бронза

Определение материалов дано в главе 1. Эти сплавы применяют для крепежных элементов и деталей в емкостях для хранения агрессивных жидкостей или в сооружениях, где текущий ремонт практически невозможен.

Коррозия металлов

Всякое явление или процесс вокруг нас связан с химией. Скажем, ржавление железа. Хоть раз в жизни вы наверняка задумывались, почему одни металлы ржавеют и разрушаются, а другие — нет. И что такого особенного в нержавеющей стали, что этот процесс ей нипочем? Обо всем это мы и поговорим в сегодняшней статье.

О чем эта статья:

Коротко о главном

Коррозия металлов или ржавление в химии — это явление, которое возникает из-за взаимодействия металлической пластинки с веществами окружающей среды (кислородом воздуха или кислотами, с которыми может реагировать металлическое изделие).

Обычно окисляются металлы, включая железо, которые находятся левее водорода в ряду напряжений.

Чаще всего встречаются химическая и электрохимическая коррозии. Чтобы понять, чем они отличаются друг от друга, давайте сравним их по нескольким критериям в таблице ниже.

Таблица 1. Сравнение химической и электрохимической коррозии металлов

Признаки сравнения

Химическая коррозия

Электрохимическая коррозия

Разрушение металлов в из-за взаимодействия с газами или растворами, которые не проводят электрический ток

Разрушение металла, при котором возникает электрический ток в воде или среде другого электролита

При контакте железа с цинком коррозии подвергается цинк:

Zn 0 - 2e - = Zn 2+ .

Защитить металл от коррозии можно по-разному: покрытием защитными материалами, электрохимическими методами, шлифованием и т. д. Далее — подробно обо всем этом.

Что такое коррозия

Коррозия — это самопроизвольное разрушение элементов, чаще всего металлов, под действием химического или физико-химического влияния окружающей среды.

Иными словами, из-за химического воздействия железо начинает ржаветь. Это весьма сложный процесс, который состоит из несколько этапов. Но суммарное уравнение коррозии выглядит так:

Часто под коррозией понимают химическую реакцию между материалом и средой либо между их компонентами, которая протекает на границе раздела фаз. Обычно это окисление металла. Например:

Некоторые металлы, даже активные, покрываются плотной оксидной пленкой при коррозии. Это одна из их характерных черт. Оксидная пленка не дает окислителям проникнуть в более глубокий слой и поэтому защищает металл от коррозии. Алюминий обычно устойчив при контакте с воздухом и водой, даже горячей. Тем не менее, если поверхность алюминия покрыть ртутью, то образуется амальгама. Она разрушает оксидную пленку, и алюминий начинает быстро превращаться в белые хлопья метагидроксида алюминия:

Коррозии подвергаются и многие малоактивные металлы. Например, поверхность медного изделия покрывается патиной — зеленоватым налетом. Это происходит потому, что на ней образуются смеси основных солей.

Виды коррозии металлов

Химическая коррозия

Химическая коррозия — это процесс разрушения металла, который связан с реакцией между металлом и коррозионной средой.

Химическая коррозия протекает без воздействия электрического тока, и в результате этой реакции металлы окисляются. Этот вид коррозии можно разделить на два подвида:

газовая коррозия — металл корродирует под воздействием различных газов при высоких температурах;

коррозия в жидкостях — неэлектролитах.

Их них более распространенной считают газовую коррозию. Она протекает во время прямого контакта твердого тела с активным газом воздуха. Чаще всего это кислород. В результате на поверхности тела образуется пленка продуктов химической реакции между веществом и газом. Дальше эта пленка мешает контакту корродирующего материала с газом. При высоких температурах газовая коррозия развивается интенсивно. Возникшая при этом пленка называется окалиной, которая со временем становится толще.

Важную роль в процессе коррозии играет состав газовой среды. Но для каждого металла он индивидуален и изменяется с переменой температур.

Электрохимическая коррозия

Электрохимическая коррозия — это разрушение металла, которое протекает при его взаимодействии с окружающей средой электролита.

Этот вид коррозии считают наиболее распространенным. Самым важным происхождением электрохимической коррозии является то, что металл неустойчив в окружающей среде с точки зрения термодинамики. Вот несколько ярких примеров этой реакции: ржавчина в трубопроводе, на обшивке днища морского судна и на различных металлоконструкциях в атмосфере.

В механизме электрохимической коррозии обычно выделяют два направления: гомогенное и гетерогенное. Разберем их подробнее в таблице ниже.

Гомогенный механизм электрохимической коррозии

Гетерогенный механизм электрохимической коррозии

Поверхность металла рассматривается как однородный слой.

У твердых металлов поверхность неоднородна из-за структуры сплава, в котором атомы по-разному расположены в кристаллической решетке.

Растворение металла происходит из-за термодинамической возможности для катодного или анодного процессов.

Неоднородность можно наблюдать при наличии в сплаве каких-либо включений.

Скорость, с которой протекает электрохимическая коррозия, зависит от времени протекания процесса.

В электрохимической коррозии протекает одновременно два процесса на аноде и на катоде, которые зависят друг от друга. Растворение основного металла происходит только на анодах. Анодный процесс заключается в том, что ионы металла отрываются и переходят в раствор:

В результате происходит реакция окисления металла. В данном случае анод заряжается отрицательно.

При катодном процессе избыточные электроны переходят в молекулы или атомы электролита, которые, в свою очередь, восстанавливаются. На катоде идет реакция восстановления. Он носит заряд положительного электрода.

Торможение одного процесса приводит к торможению и другого процесса. Окисление металла может происходить только в анодном процессе.

Как защитить металлы от коррозии

От коррозии можно и нужно защищаться. Чтобы уберечь металлы от этой реакции, их покрывают защитными материалами, обрабатывают электрохимическими методами, шлифованием и т. д. Рассмотрим все эти способы подробнее.

Способ № 1. Защитные покрытия.

Для защиты от коррозии металлические изделия покрывают другим металлом, т. е. производят никелирование, хромирование, цинкование, лужение и т. д. Еще один вариант защиты — покрыть поверхность металла специальными лаками, красками, эмалями.

Способ № 2. Легирование.

Легирование — это введение добавок, которые образуют защитный слой на поверхности металла. Например, при легировании железа хромом и никелем получают нержавеющую сталь.

Способ № 3. Протекторная защита.

Протекторная защита — это способ уберечь металл от коррозии, при котором металлическое изделие соединяют с более активным металлом. Этот второй металл в итоге и разрушается в первую очередь.

Способ № 4. Электрохимическая защита.

Чтобы защитить металлы от электрохимической коррозии, нейтрализуют ток, который возникает при ней. Это делают с помощью постоянного тока, который пропускают в обратном направлении.

Способ № 5. Изменение состава среды путем добавления ингибиторов.

Для защиты от коррозии используют специальные средства, которые ее замедляют — ингибиторы. Они изменяют состояние поверхности металла — образуют труднорастворимые соединения с катионами металла. Защитные слои, образованные ингибиторами, всегда тоньше наносимых покрытий.

Способ № 6. Замена корродирующего металла на другие материалы: керамику и пластмассу.

Способ № 7. Шлифование поверхностей изделия.

Проверьте себя

Что такое коррозия?

Где в повседневной жизни можно встретить ржавление железа и других металлов? Приведите примеры.

Гидроксид железа Fe(OH)3 называют:

Что является причиной возникновения коррозии?

Чем отличаются химический и электрохимический типы коррозии?

Что такое коррозионная среда?

Узнайте все о коррозии металлов и разберитесь в других темах за 9 класс на онлайн-курсах по химии в Skysmart! Наши преподаватели помогут выяснить, где скрываются пробелы в знаниях, и восполнить их. Никаких скучных задач и сухих лекций — только интерактивные упражнения, опыты и теория простым языком. Все это поможет разобраться даже в тех темах, которые не давались в школе. Ждем на бесплатном вводном уроке!

Химические свойства металлов

Свойства металлов начинают изучать на уроках химии в 8–9 классе. В этом материале мы подробно разберем химические свойства этой группы элементов, а в конце статьи вы найдете удобную таблицу-шпаргалку для запоминания.

8 класс, 9 класс, ЕГЭ/ОГЭ

Металлы — это химические элементы, атомы которых способны отдавать электроны с внешнего энергетического уровня, превращаясь в положительные ионы (катионы) и проявляя восстановительные свойства.

В окислительно-восстановительных реакциях металлы способны только отдавать электроны, являясь сильными восстановителями. В роли окислителей выступают простые вещества — неметаллы (кислород, фосфор) и сложные вещества (кислоты, соли и т. д.).

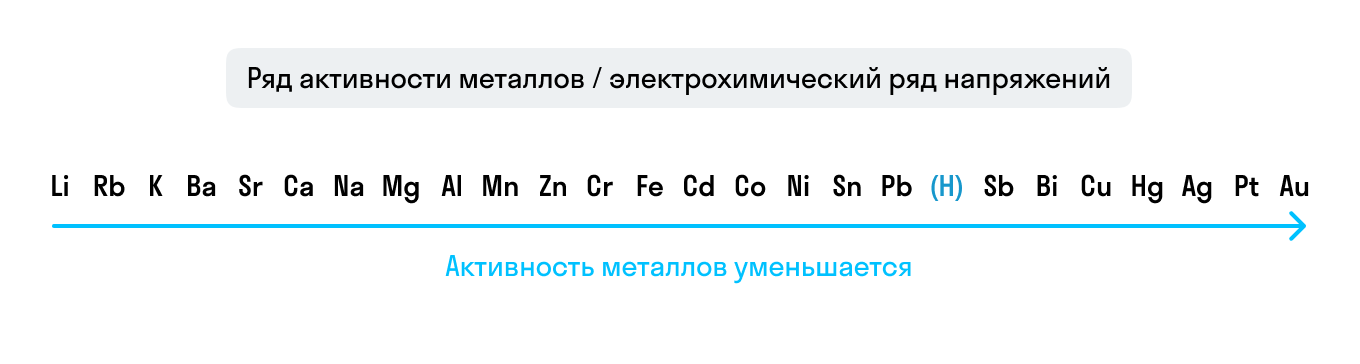

Металлы в природе встречаются в виде простых веществ и соединений. Активность металла в химических реакциях определяют, используя электрохимический ряд, который предложил русский ученый Н. Н. Бекетов. По химической активности выделяют три группы металлов.

Ряд активности металлов

Металлы средней активности

Общие химические свойства металлов

Взаимодействие с неметаллами

Щелочные металлы сравнительно легко реагируют с кислородом, но каждый металл проявляет свою индивидуальность:

оксид образует только литий

натрий образует пероксид

калий, рубидий и цезий — надпероксид

Остальные металлы с кислородом образуют оксиды:

2Zn + O2 = 2ZnO (при нагревании)

Металлы, которые в ряду активности расположены левее водорода, при контакте с кислородом воздуха образуют ржавчину. Например, так делает железо:

С галогенами металлы образуют галогениды:

Медный порошок реагирует с хлором и бромом (в эфире):

При взаимодействии с водородом образуются гидриды:

Взаимодействие с серой приводит к образованию сульфидов (реакции протекают при нагревании):

Реакции с фосфором протекают до образования фосфидов (при нагревании):

Основной продукт взаимодействия металла с углеродом — карбид (реакции протекают при нагревании).

Из щелочноземельных металлов с углеродом карбиды образуют литий и натрий:

Калий, рубидий и цезий карбиды не образуют, могут образовывать соединения включения с графитом:

С азотом из металлов IA группы легко реагирует только литий. Реакция протекает при комнатной температуре с образованием нитрида лития:

Взаимодействие с водой

Все металлы I A и IIA группы реагируют с водой, в результате образуются растворимые основания и выделяется H2. Литий реагирует спокойно, держась на поверхности воды, натрий часто воспламеняется, а калий, рубидий и цезий реагируют со взрывом:

Металлы средней активности реагируют с водой только при условии, что металл нагрет до высоких температур. Результат данной реакции — образование оксида.

Неактивные металлы с водой не взаимодействуют.

Взаимодействие с кислотами

Если металл расположен в ряду активности левее водорода, то происходит вытеснение водорода из разбавленных кислот. Данное правило работает в том случае, если в реакции с кислотой образуется растворимая соль.

2Na + 2HCl = 2NaCl + H2

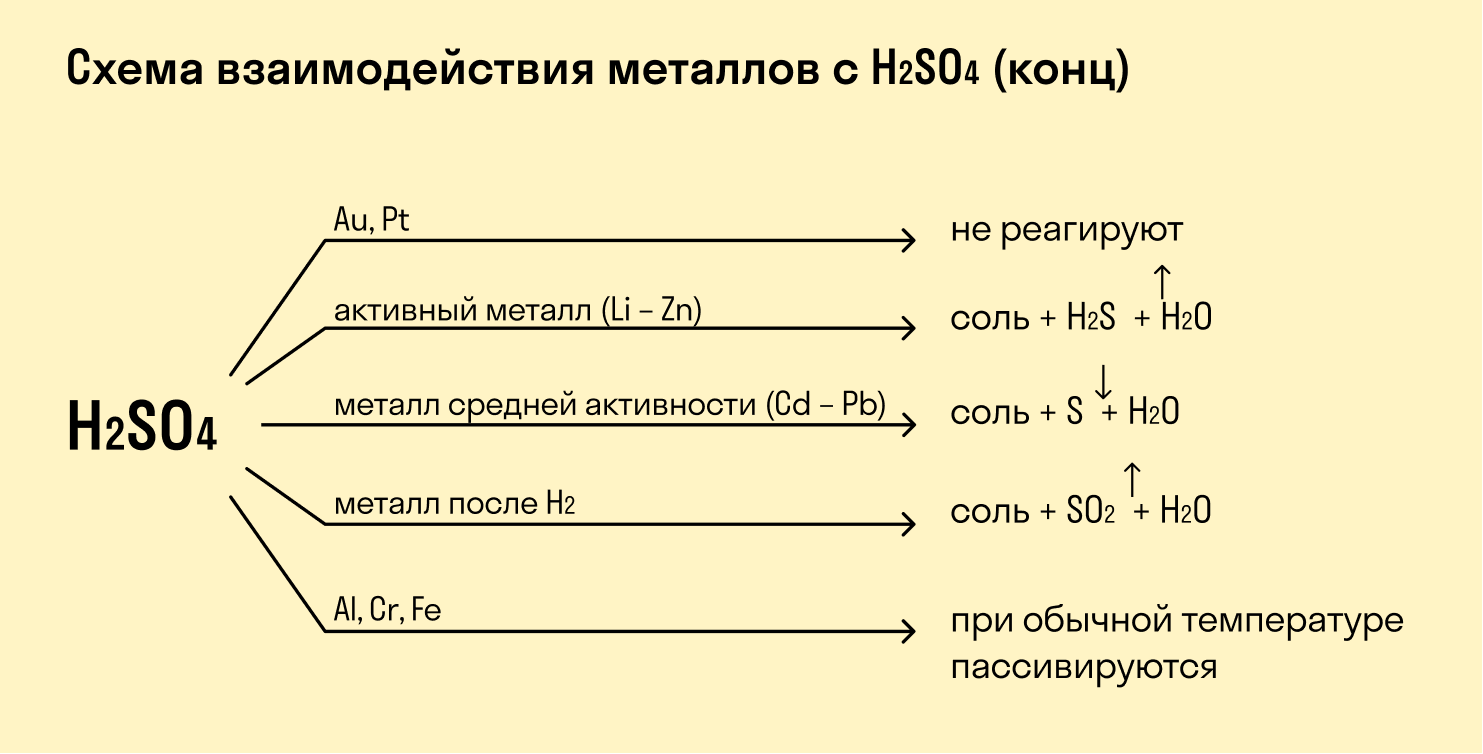

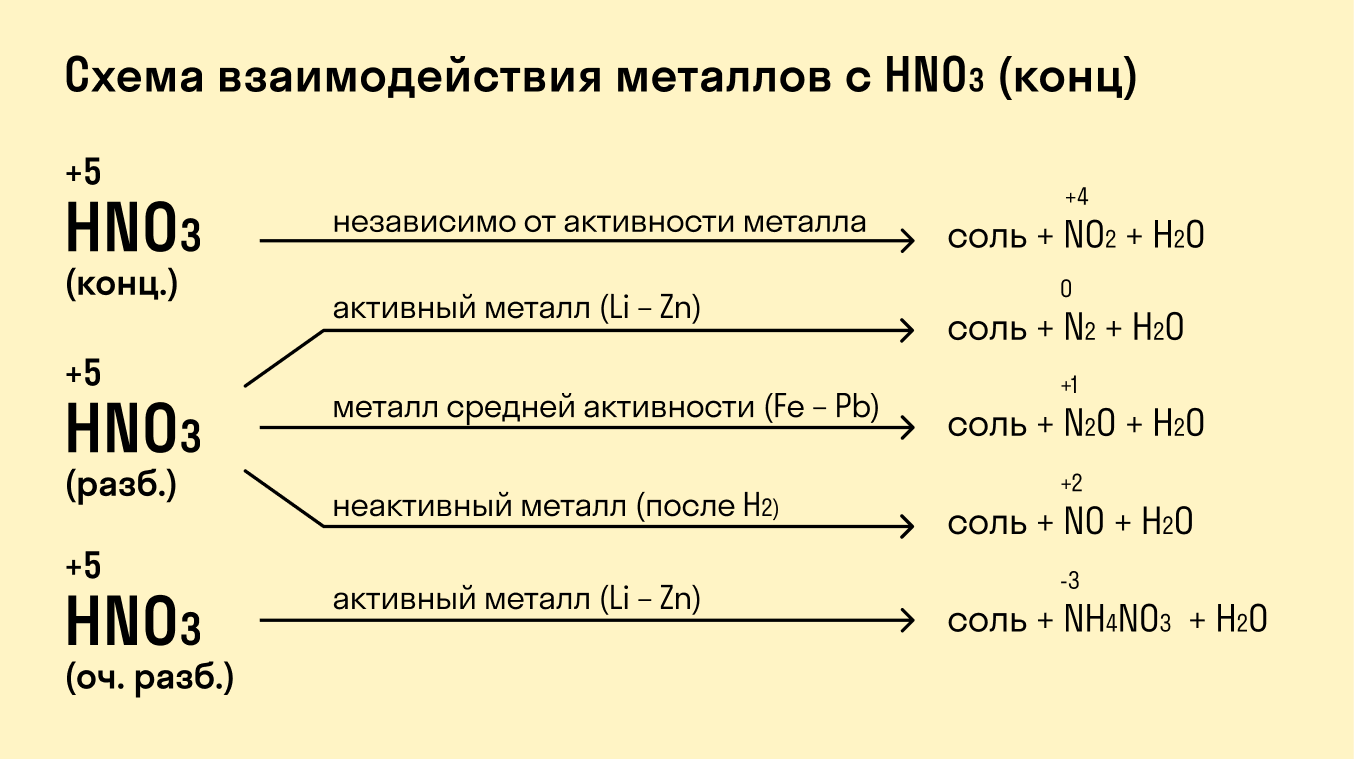

При взаимодействии с кислотами-окислителями, например, азотной, образуется продукт восстановления кислоты, хотя протекание реакции также неоднозначно.

Металлы IА группы:

Металлы IIА группы

Такие металлы, как железо, хром, никель, кобальт на холоде не взаимодействуют с серной кислотой, но при нагревании реакция возможна.

Взаимодействие с солями

Металлы способны вытеснять из растворов солей другие металлы, стоящие в ряду напряжений правее, и могут быть вытеснены металлами, расположенными левее:

Zn + CuSO4 = ZnSO4 + Cu

На металлы IА и IIА группы это правило не распространяется, так как они реагируют с водой.

Реакция между металлом и солью менее активного металла возможна в том случае, если соли — как вступающие в реакцию, так и образующиеся в результате — растворимы в воде.

Взаимодействие с аммиаком

Щелочные металлы реагируют с аммиаком с образованием амида натрия:

Взаимодействие с органическими веществами

Металлы IА группы реагируют со спиртами и фенолами, которые проявляют в данном случае кислотные свойства:

Также они могут вступать в реакции с галогеналканами, галогенпроизводными аренов и другими органическими веществами.

Взаимодействие металлов с оксидами

Для металлов при высокой температуре характерно восстановление неметаллов или менее активных металлов из их оксидов.

3Са + Cr2O3 = 3СаО + 2Cr (кальциетермия)

Вопросы для самоконтроля

С чем реагируют неактивные металлы?

С чем связаны восстановительные свойства металлов?

Верно ли утверждение, что щелочные и щелочноземельные металлы легко реагируют с водой, образуя щелочи?

Методом электронного баланса расставьте коэффициенты в уравнении реакции по схеме:

Mg + HNO3 → Mg(NO3)2 + NH4NO3 + Н2O

Как металлы реагируют с кислотами?

Подведем итоги

От активности металлов зависит их химические свойства. Простые вещества — металлы в окислительно-восстановительных реакциях являются восстановителями. По положению металла в электрохимическом ряду можно судить о том, насколько активно он способен вступать в химические реакции (т. е. насколько сильно у металла проявляются восстановительные свойства).

Напоследок поделимся таблицей, которая поможет запомнить, с чем реагируют металлы, и подготовиться к контрольной работе по химии.

Таблица «Химические свойства металлов»

Mg, Al, Mn, Zn, Cr, Fe, Ni, Sn, Pb

Cu, Hg, Ag, Pt, Au

Восстановительная способность металлов в свободном состоянии

Возрастает справа налево

Взаимодействие металлов с кислородом

Быстро окисляются при обычной температуре

Медленно окисляются при обычной температуре или при нагревании

Взаимодействие с водой

Выделяется водород и образуется гидроксид

При нагревании выделяется водород и образуются оксиды

Водород из воды не вытесняют

Взаимодействие с кислотами

Вытесняют водород из разбавленных кислот (кроме HNO3)

Не вытесняют водород из разбавленных кислот

Реагируют с концентрированными азотной и серной кислотами

С кислотами не реагируют, растворяются в царской водке

Взаимодействие с солями

Не могут вытеснять металлы из солей

Более активные металлы (кроме щелочных и щелочноземельных) вытесняют менее активные из их солей

Взаимодействие с оксидами

Для металлов (при высокой температуре) характерно восстановление неметаллов или менее активных металлов из их оксидов

Защита металлов от коррозии

Коррозия – это явление, которое очень часто является спутником практически любых металлов, изделий из них. Представляет собой результат окисления, самотечное разрушение под воздействием внешних хим. и электрохим. факторов. Наибольшую опасность несет чистым металлам. Из-за нее каждый год теряется десятая часть металлов, которые производятся.

Виды металлической коррозии

Это понятие часто заменяют смежным термином «ржавление», хотя в полной мере взаимозаменяемыми их считать нельзя. Ржавление – это одно из ярчайших проявлений коррозионного воздействия, но не единственное. Других, не менее разрушающих, существует немало. Классификации для их определения также могут быть самыми разными.

Масштаб разрушений дает следующие виды коррозии:

- сплошную (равномерное поражение всей поверхности);

- местную (наличие отдельных пятен);

- точечную (появление отдельных разрушающих точек на начальной стадии поражения).

Характер диффузии – такие:

- межкристаллитную (прохождение по самым слабым участкам между составляющими материала);

- транскристаллитную (проницание сквозь металлические зерна).

Как первый, так и второй вид представляют опасность, причем в ряде случаев скрытую, поскольку при обоих металл растрескивается и теряет прочность, а следы изменений на поверхности могут быть не видны.

Также данное разделение отдельным подвидом предусматривает возможность ножевой коррозии – появление ровной трещины, идущей параллельно к сварочному шву. Она, обычно, проявляется при контакте металла с агрессивными средами.

Еще одна объемная классификация, основывающаяся на связи металла и среды, разграничивает следующие виды коррозии:

- химическую (связывание атомов металла и атомов окислителей-компонентов среды, воздействующей на него). Среда в таком случае, обычно, не выступает проводником электричества. Результат данного влияния – формирование на поверхности пленки, как правило, оксидной (также может быть солевая). Нельзя сказать, что она полностью пагубна. Иногда, именно благодаря ей, металл защищен от дальнейшего разрушения. Самые плотные оксидные пленки появляются на алюминии, свинце, олове, никеле и хроме, а также при окислении в суховоздушной среде при высокой t;

- электрохимическую (связывание катионов кристаллической решетки металлических изделий с иными элементами среды, провоцирующей коррозию, с поступлением высвободившихся электронов в окислитель). Данный вид характерный при контакте с растворенными или расплавленными электролитами, то есть в жидком состоянии. Также может проявиться, если между собой контактируют разного рода металлы при наличии электролита, когда возникает гальванический ток. При этом разрушению поддается один из металлов, тот, электродный потенциал которого более отрицательный. К примеру, в следующих парах угроза существует для второго из упомянутых участников: железо + цинк, медь + железо.

Кроме того, коррозию можно классифицировать по типу влияющей среды на такие виды:

- атмосферная (присутствие электролита в виде тонкой влажностной пленки). Мощность атмосферного воздействия разная в разных районах, к примеру, в сельской и промышленной местностях;

- жидкостная (воздействие растворенного в воде кислорода);

- подземная (наличие кислорода, степень влажности, электропроводимость и кислотность).

Хотя в большинстве случаев они не проявляются отдельно, ведь металл поддается воздействию одновременно разных сред (двух и более). Из самых часто встречающихся агрессивных сред: вода, водные щелочные и кислотные растворы, почва и атмосфера. При этом активность коррозии увеличивают углекислый и сернистый газы, хлороводород и разные соли.

Влияние кислот на металлы

Если предвидится использование металлов при наличии таких агрессивных сред, как кислоты, необходимо учесть ряд моментов.

Серная кислота. В серной кислоте коррозия железа наблюдается только при превышении порога концентрации в 55 % и увеличении температуры. Наиболее устойчивы к данному веществу при нормальной t хромистые стали, в том числе и с молибденом, а также углеродистые стали и алюминий. Также коррозии не поддается медь, однако, если температура поднимется до 100 °С, разрушение интенсифицируется. А вот какой металлический сплав наиболее восприимчив к серной кислоте, так это латунь: она разрушается при любой температуре и концентрации этого вещества.

Соляная кислота. Очень агрессивная среда, что обусловлено наличием в ней ионов Cl-. Даже сталь может разрушиться под ее воздействием, если кислота сильно концентрированная. Но коррозии не будет, если раствор хорошо разбавить. Наибольшей устойчивостью к соляной кислоте обладает никель: разрушения не наблюдаются даже при достижении температурой точки кипения.

Ортофосфорная кислота. Здесь самые стойкие молибденовые стали, а также алюминий и алюминиевые сплавы (без меди и магния), хромоникелевые аустенитные стали при нормальной t и любых концентрациях. Если температура не превышает 50 °С, то ничего не угрожает и малоуглеродистым сталям, в диапазоне 20-95 °С – меди, бронзе и латуни. Но если присутствует окислитель и повышается температура, скорость поражения их коррозией также повышается.

Азотная кислота. Агрессивна к большому числу металлов (малоуглеродистым сталям, железу и т.д.), поскольку является окислителем. Чтобы хромистые стали могли противостоять коррозии в данной среде, их необходимо дополнить никелем и молибденом. Пожалуй, самым устойчивым к ней при нормальной температуре является алюминий: пары и 80 %-е растворы оказывают на него незначительное воздействие. Все же, если происходит беспрерывное перемешивание или присутствуют хлорид-ионы, скорость коррозии увеличивается.

Наиболее эффективные ингибиторы кислотной коррозии: материалы с кислородом, серой и азотом.

Коррозия: как защитить металлы?

Хоть и разновидностей коррозионных воздействий существует много, благо, не меньше есть и различных способов борьбы с ними. Уменьшить или устранить коррозию можно, прибегая ко всевозможным приемам и средствам, которые базируются на:

- увеличении хим. сопротивления обрабатываемых материалов;

- изолированности от агрессивных сред с помощью спец. покрытий;

- понижении агрессии среды при эксплуатации;

- уменьшении коррозии с задействованием внешнего тока (электрохимическая защита).

Время реализации двух первых методов – доэксплуатационный период, когда подбираются материалы для изготовления продукции, учитывается их сочетание между собой, когда изделие, собственно, производится и дополняется различными защитными покрытиями. При этом состав металла и защитного слоя не изменяются при постоянной работе с модификацией агрессивности среды. Другие же два осуществляются тогда, когда изделие из металла уже пребывает в эксплуатации. Чтобы достичь защитного потенциала, сквозь него пропускают ток, технологические среды дополняют ингибирующими добавками и т.д. К предварительной обработке они не имеют никакого отношения. Зато здесь можно формировать новые защитные режимы, гарантирующие минимальные повреждения при смене эксплуатационных условий. Это очень важно для готовых изделий, уязвимых к коррозионному влиянию.

Один из распространенных способов оградить металл от коррозии – задействовать специальные покрытия-защиты из металла (гальванические антикоррозионные покрытия). Здесь могут пригодиться хром, никель, цинк, кадмий, алюминий, олово и иные металлы. При этом анодные способствуют максимальному увеличению отрицательного электрохим. потенциала, в результате чего коррозия по определению становится невозможной. У катодных – своя специфика: их действие выражено в меньшей степени и наносить их необходимо более толстым слоем, однако это оправдывает преимущества в виде повышенной твердости и устойчивости изделия к износу.

Защитные покрытия могут быть получены разными способами: хим. и электролитическим осаждением, горячим и холодным нанесением, металлонапылением, термомеханическим покрытием и термодиффузионной обработкой.

Не менее, а даже более, популярный способ защиты – использование неметаллических материалов: пластмасс, керамики, битума, каучука, полиуретанов, ЛК продукции и т.д. Среди лаков и красок, кстати, подходящих составов наиболее много и используются они зависимо от эксплуатационной среды изделия. Лакокрасочная продукция может быть устойчивой к влиянию воды, атмосферы, хим. веществ и др. Она предпочтительнее и экономически выгоднее гальванических покрытий, особенно в тех случаях, когда площадь обработки значительная. Среди ее преимуществ:

- не требует огромных затрат на подготовку;

- удачно сочетает важные свойства (гидрофобность, отталкивание воды, низкая проницаемость газа и пара, которые препятствуют поступлению воды и кислорода к металлической поверхности);

- позволяет обеспечивать декоративность;

- гарантирует упрощенный ремонт изделий и меньшие расходы на его выполнение.

Есть у лакокрасочных покрытий и недостатки: поверхность может быть смоченной не полностью, адгезия покрытия – нарушенной, а поэтому под защитным слоем может скопиться электролит, в результате чего коррозия усилится. Кроме того, на поверхности покрытия могут сформироваться поры, что увеличит проницаемость влаги. Несмотря на это, лаки и краски будут дальше ограждать металл от коррозии, даже если пленка где-то повредится. А это плюс в их пользу, по сравнению с металлическими покрытиями, ускоряющими коррозионное воздействие.

Чтобы уменьшить агрессивность среды, можно дополнительно применять анодные и катодные коррозионные ингибиторы (к примеру, хроматы, нитриты, арсениты), которые нейтрализуют ее или убирают из нее кислород, формируя адсорбционную защитную пленку. Стоит учитывать, что последней под силу неким образом видоизменить электрохимические параметры металлов. К слову, катодные ингибиторы дают лучший эффект, нежели анодные. Для кислых сред предпочтительнее использовать органические соединения. Также здесь имеют место ингибиторы-пассиваторы, переводящие металл в пассивное состояние. Какой бы из ингибиторов ни был использован, он должен соответствовать санитарно-гигиеническим нормам, быть пожаро- и взрывобезопасным.

Обратите внимание! Если предусматривается продолжительное хранение и/или перевозка изделий из металлов, о них также необходимо позаботиться. Здесь на помощь придут консервационные смазки и жиры, которые нужно обновлять по мере их исчезновения.

Что касается электрохимических защитных мероприятий, то это поляризация (катодная/анодная) или добавление коррозиозамедляющих протекторов.

Сегодня актуальна разработка эффективных в этом направлении составов. Так, повысить стойкость к коррозии можно, компонируя сплав железа с хромом и никелем, легируя магниевый сплав марганцем, а никелевый – медью, а также устранив железо из сплавов магния и алюминия, серу – из железа и т.д.

Избежать коррозии помогут и такие мероприятия:

- замена некоторых конструктивных элементов из металла на те, которые произведены из стекла, керамики, пластических высокополимеров и прочих хим. стойких материалов;

- рациональная проектировка и использование металлоконструкций и деталей (предотвращение пагубных контактов, изоляция, ликвидация щелей, зазоров и мест, где может застаиваться влага, ударное струйное воздействие, резкие скоростные изменения потоков и пр.).

Какой из вышеперечисленных способов наиболее подходящий и финансово выгодный, решать необходимо в каждом конкретном случае отдельно.

Защита металлов от коррозии с помощью химических средств

Бензоат натрия. Анодный ингибитор. Органическое соединение, нейтральная среда, не выступающая окислителем. Содействует адсорбции кислорода в растворенном состоянии, как результат, происходит пассивация. Стоит отметить, что если вода деаэрированная, то бензойнокислый натрий в ней не является коррозионным ингибитором.

Нитрит натрия. Один из самых популярных анодных ингибиторов нейтральных сред с окислительными свойствами. Он доступный и простой в применении. Наиболее часто защищает сталь, находящуюся в воде. Учтите, что когда увеличивается температура, эффект данного вещества начинает спадать, поэтому в данном случае необходимо повышать его концентрацию.

Межоперационная металлообработка (обработка 10 %-м водным раствором этой добавки) – едва ли не самый частый процесс, где задействуется натрия нитрит. Нужную концентрацию определяют присутствующие в воде ионы хлора: при 1 части которых необходимо 10 частей ингибитора. Работая с азотистокислым натрием, важно придерживаться рекомендуемых дозировок, ведь увеличенные или уменьшенные объемы вещества не то что не останавливают коррозию, но и повышают ее.

При кислотности выше 5, для меди и цинка данный ингибитор не подходит.

Сульфат цинка. Катодный ингибитор, действующий по принципу осаждения гидроксида цинка на местах, которые остались незащищены после обработки хроматными замедлителями. Коррозия тормозится тогда, когда пленка-защита формируется на чистой металлической поверхности при условии, что вода предварительно была обработана высококонцентрированным цинк-хроматным ингибитором.

Скорость воздействия сернокислого цинка может уменьшиться из-за утрудненного доступа кислорода и снижения коррозиоактивности микро-пар.

Гидрокарбонат натрия. Катодный ингибитор, который в оптимальных концентрациях эффективен при коррозии металлов, в том числе, черных. Повышение же концентрации приводит к коррозии, например, алюминия.

Хлорид цинка. Еще один популярный катодный ингибитор. Эффективен, к примеру, при коррозии углеродистой стали. Здесь особенно необходимо акцентировать внимание на концентрации, так как к обратному, а не к желаемому результату, могут привести и малые, и чрезмерно большие количества.

Защита металлов от коррозии – важная задача, которую необходимо решать своевременно. Помните, что предотвратить – всегда разумнее, нежели после искать подходящий способ борьбы с нежелательным явлением. В любом случае мы поможем вам найти оптимальное решение, так как давно занимаемся данной проблемой. Обращайтесь!

Химическая обработка металлов

Металлы для достижения тех или иных целей, в частности перед покраской, поддают различным обработкам, особой популярностью среди которых пользуется химическая (также существует механическая и термическая). Так как почти каждый металл способен ржаветь, и ржавчина выступает настоящей болезнью металлических изделий, ухудшающей их свойства, их поверхности важно своевременно избавлять от признаков ржавчины. Это продлит срок службы техники и инструмента.

Химическая обработка металлов – это различные процессы, призванные удалить с металлической поверхности слой материала путем выполнения ряда химических реакций, а также создать защитный слой. Специальные растворы способствуют формированию окисных и прочих соединений. В результате появляется пленка, качество которой зависит от многих факторов, среди которых: химический состав раствора, температура обработки, продолжительность воздействия раствора на металл, а также степень дообработочной подготовки изделия.

Цель химической обработки – увеличение прочностных характеристик + защита от коррозии, и таким образом повышение эксплуатационного срока техники/изделий. Часто ее используют при ремонте технической базы предприятия.

Основные преимущества:

- значительная производительность, благодаря оперативности химических реакций;

- доступность обработки вязких и твердых материалов;

- отсутствие лишних влияний на металл (механического/температурного).

Методы химической обработки металлов

Их существует несколько. Выбрать нужно один, который подходит лучшим образом в конкретном случае. Стоит учесть, что для осуществления разных методов необходимы разное оборудование и инструмент.

Среди основных методов – следующие:

- распыление (воздействие на металл струей раствора под низким давлением). Лучший вариант техники – тупиковые/проходные механизмы, за счет высокого уровня наработки. При этом проходным свойственна наивысшая производительность. Специальные агрегаты могут обрабатывать без прерывания работы. Предпочтение отдается одному типу конвейера как при подготовке, так и непосредственно при выполнении основной задачи. Чтобы результат был максимально качественным, скорость движения устройства допустимо ограничивать;

- погружение (расположение металла в специально подготовленном растворе на определенное время). Здесь для подготовки понадобится оборудование, рабочее пространство которого выглядит, как отдельные расположенные в четком порядке емкости. Оно должно быть комплектовано смешивателями, трубчатыми разводками, идущими к отделению для сушки, и транспортером;

- обработка паром, или пароструйная (воздействие паров необходимой концентрации). Данный метод используется, как правило, для покраски габаритных механизмов и тогда, когда организовать производственные площади не является возможным. Здесь имеет место ручная обработка при помощи очищающего ствола и с задействованием техники (передвижной или стационарной). Предварительно поверхность важно хорошо очистить от жира. Параллельный процесс – аморфное фосфатирование основания. Подходящая температура – 140 °С. В ходе работы возможно дополнительное использование хим. компонентов;

- гидроструйная обработка (с применением соответствующих агрегатов).

Особым спросом на предприятиях металлургии, машиностроения и т.д. пользуется метод глубокого травления (хим. фрезерования). Он предпочтителен для изделий, имеющих сложную форму поверхности, произведенных из тонкого металла, и тогда, когда нужно обработать много небольших деталей.

Другие методы: оксидирование (формирование защитной оксидной пленки), анодирование (электрохим. оксидирование алюминия), воронение (нанесение оксидной пленки на сталь), цинкование (выполнение цинкового слоя-защиты), а также фторирование, хромирование, нитрирование и т.д. При этом постоянно появляются новые, более прогрессивные методы хим. обработки металлов.

Какой метод лучше в конкретной ситуации, зависит от производственных норм и площадей, конфигурации и габаритов обрабатываемых деталей, индивидуальных характеристик рабочих подразделений компании и т.д. Какой бы из методов ни был выбран, ему должны предшествовать подготовительные работы, например: обезжиривание, обработка песком, грунтование, протравливание хромитами. Их можно осуществлять с помощью спец. установок хим. подготовки.

Химия для обработки металлов

Для осуществления этой задачи могут понадобиться различные химические средства. Основные из них – кислоты, главным образом, ортофосфорная, соляная и серная. Они эффективно очищают поверхности и ликвидируют коррозионные проявления. Используются, как правило, в разбавленном виде и совместно с ингибитором коррозии – уротропином. В зависимости от размера поверхности, покрытой ржавчиной, кислоты могут наноситься с помощью кисточки или распылителя.

Все средства хим. обработки принадлежат к одному из двух типов: смываемому или несмываемому. Первый достаточно результативный, но имеет один недостаток. После обработки такие средства смываются водой, а из-за этого ржавчину может сменить коррозия. Чтобы этого не произошло, сразу же после использования воды металл необходимо высушить и обработать антикоррозионным препаратом. При использовании несмываемых веществ, когда нет необходимости дополнительно задействовать воду, плюс к высокой эффективности прибавляется удобство, исключающее трату дополнительного времени, осуществление вспомогательных процессов и расходы на средства для постобработки.

Ортофосфорная кислота. Раствор данного вещества является особенно эффективным для обработки металлов, поэтому и задействуется наиболее часто. Его рабочая концентрация, как правило – 15-30 %. Он трансформирует ржавчину на металле в прочное покрытие. Чтобы улучшить эффект, ортофосфатную кислоту можно компонировать с бутанолом или винной кислотой. Положительный эффект реализуется путем образования на поверхности ортофосфата железа, создающего покрытие-защиту коричневого окраса.

Серная кислота и соляная кислота, а точнее их 5 %-е растворы с водой, принадлежат к веществам из группы несмываемых. Они также эффективны, но без уротропина их применять не рекомендовано. Иначе будет разъедена не только ржавчина, но и сама металлическая поверхность. Сульфатная кислота особо эффективно удаляет окиси из стали, цинка и серебра.

Кроме того, на помощь может прийти молочная кислота в совокупности с вазелиновым маслом. Такая смесь действует по очень простому принципу: ржавчина превращается в соль, которую после растворяет масло. Обратите внимание, что при таком способе обработки поверхность понадобиться протереть, когда реакция будет завершена.

Сульфат цинка. Данное вещество – важнейший участник такого процесса, как цинкование. Оптимальная концентрация – 200-300 г/л. Работы должны осуществляться при комнатной t.

Чтобы улучшить структуру покрытия, дополнительно можно использовать такие соли, как сульфат натрия (для увеличения электропроводности), сульфат алюминия (для стабилизации pH) и другие вещества.

Чтобы дополнительно увеличить защиту и товарный вид после цинкования осуществляют хроматирование в растворах с хроматами и бихроматами. Как правило, это серная кислота + хромовый ангидрид. Хотя состав раствора может быть разным и зависит от электролита, в котором осаждался цинк. Результат таких действий – пассивная пленка на поверхности металла.

Реактивы для обработки металлов

При металлообработке понадобятся и некоторые другие реактивы. Что и для чего нужно, читайте далее.

Хлорид цинка. Обработка кислотами может привести к образованию на металле серых пятен. Чтобы от них избавиться, необходимо использовать раствор хлорида цинка. Помещаете в него деталь, после вынимаете, немного подогреваете до высыхания и промываете водой. В результате таких несложных манипуляций серые пятна будут удалены, а поверхность станет совершенно чистой.

Азотная кислота. Может служить дополнением при очистке меди, бронзы и латуни с помощью концентрированной H2SO4. Также пригодится для того, чтобы сделать поверхность матовой. Для этого берут комплекс из азотной и серной кислот, плюс поваренная соль и сульфат цинка. Чем дольше металл будет находиться в таком растворе, тем его поверхность будет более матовой. После размещения в нем изделие необходимо хорошо промыть и оперативно просушить, к примеру, в опилках.

Концентрированная азотная кислота с сосновой сажей в небольшом объеме – отличный способ избавить от окиси железо и сталь. Здесь понадобится двукратное погружение в раствор с промежуточными промывками.

Также данная кислота убирает медный слой из цинковых изделий.

Кроме того, при обработке металлов могут понадобиться различные соединения натрия: бензоат натрия, нитрит натрия, гидрокарбонат натрия и другие реактивы.

Чтобы химическая обработка металлов привела к желаемым результатам, важно хорошо ориентироваться в специфике работы с теми или иными материалами. Химия и реактивы должны быть не только подходящими, но и качественными. Поэтому закупки лучше всего осуществлять у надежных компаний.

Если вам понадобилось что-либо из вышеупомянутых химических веществ или нужны другие компоненты для хим. обработки металлических поверхностей, обращайтесь! Наши специалисты предоставят всю необходимую информацию о товаре и организуют быструю доставку в любой регион Украины!

Читайте также: