Хоббийный токарный станок по металлу

Обновлено: 18.05.2024

Идея создания своего токарного станка вынашивалась давно. Первый вариант самодельной точилки я уже выкладывал. Конструкция в целом удалась и долгое время только радовала своей работой. Однако, при всех своих плюсах имелись и минусы. Обработка деталей больше 16 мм. в диаметре, превращалась в своеобразный кружок "очумелые ручки". Проточка круглой детали диаметром 40 мм. делалась примерно так: час готовим конструкцию переходников, минут десять точим деталь. Такая же история с диаметрами меньше 3 мм. В один прекрасный день всё это порядком надоело и было принято решение о постройке полноценного станка.

В утверждённом техзадании были прописаны условия. Делаем станок для изготовления деталей из цветных металлов для своих работ, с минимальным бюджетом и с максимальным использованием "подножных материалов". Максимальная длина не больше метра. Не сказать что с местом напряг, но и городить конструкцию на полстола желания не было. Впрочем как и необходимости.

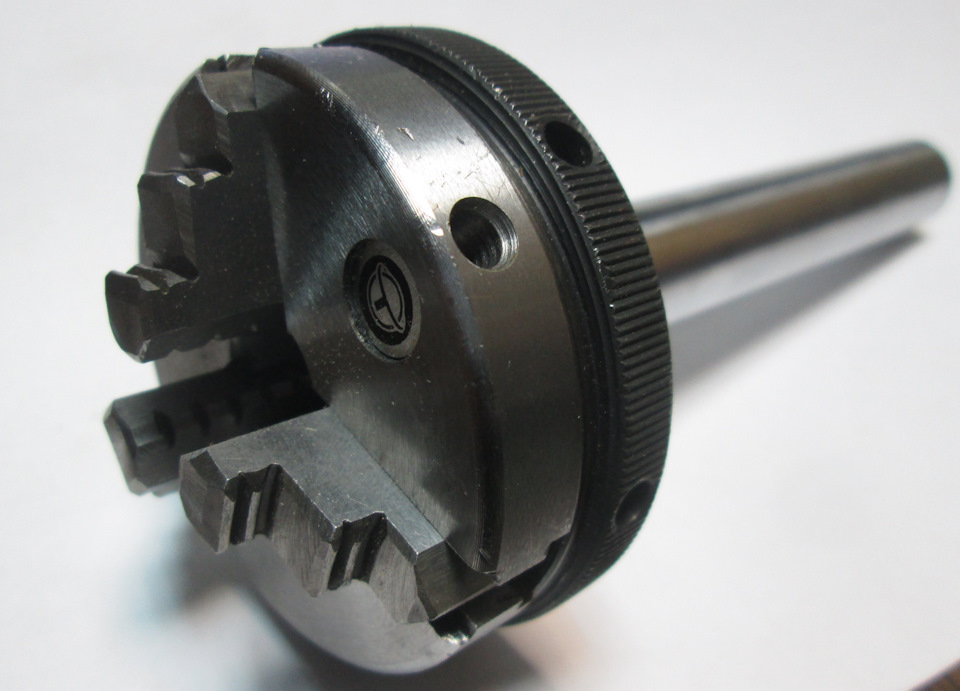

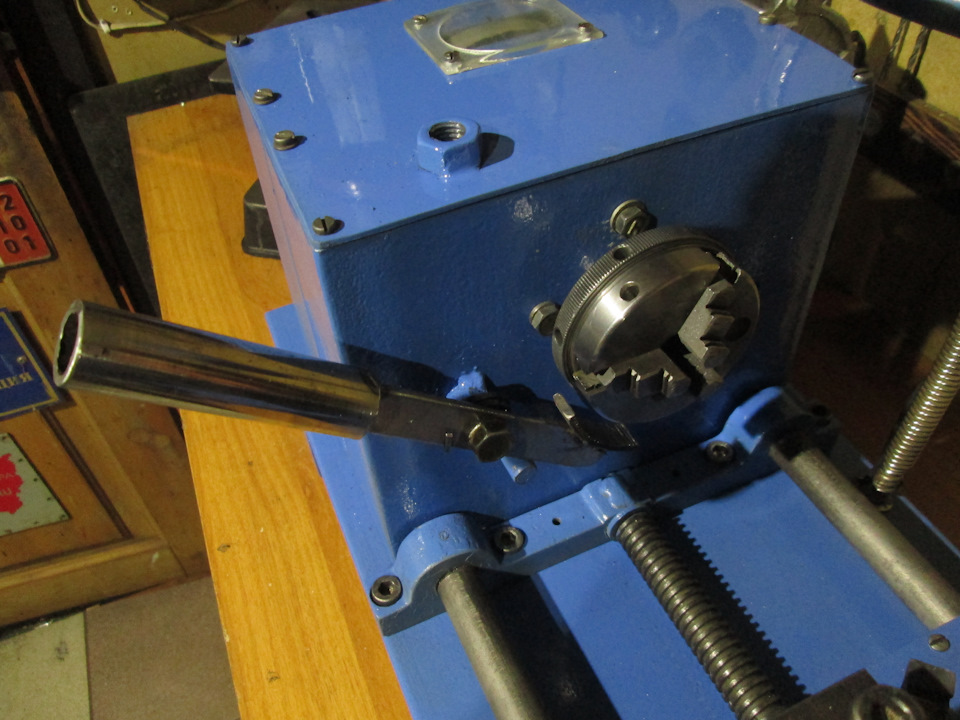

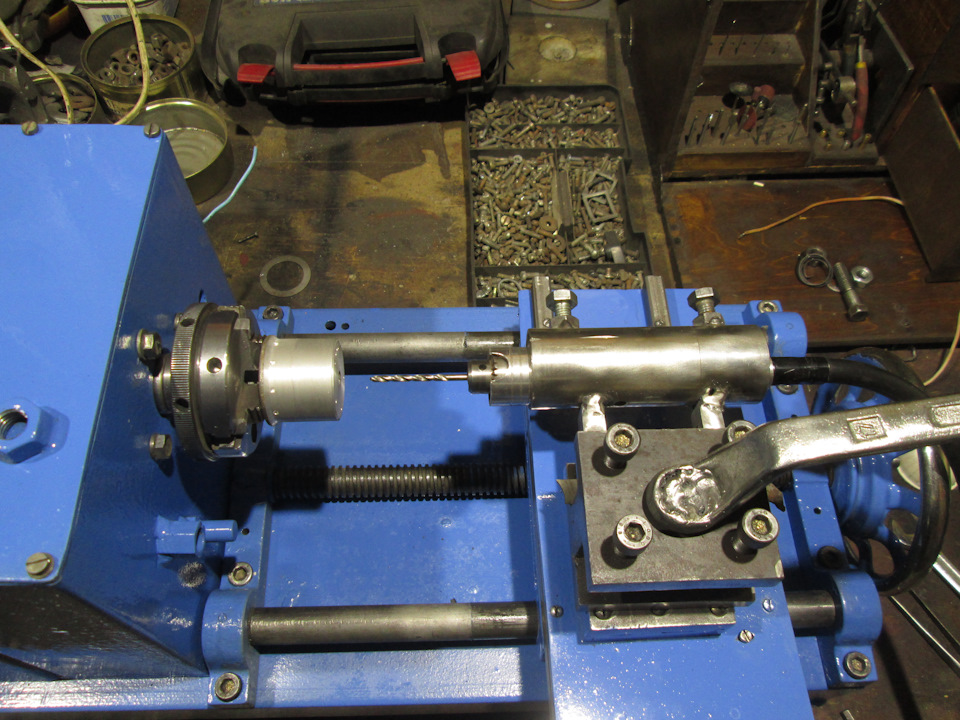

Началось всё с покупки патрона. Одна из двух деталей, которую пришлось купить. Заказывал на китайщине лишь по причине безумных цен у местных барыг. В итоге патрон с валом, обошёлся "казне" всего 2500 рублей.

Патрон оказался достаточно приличного качества. Единственный минус- глухой вал. Так что проточить тот же пруток зажав его целиком не получится. Неудобно, но не слишком критично.

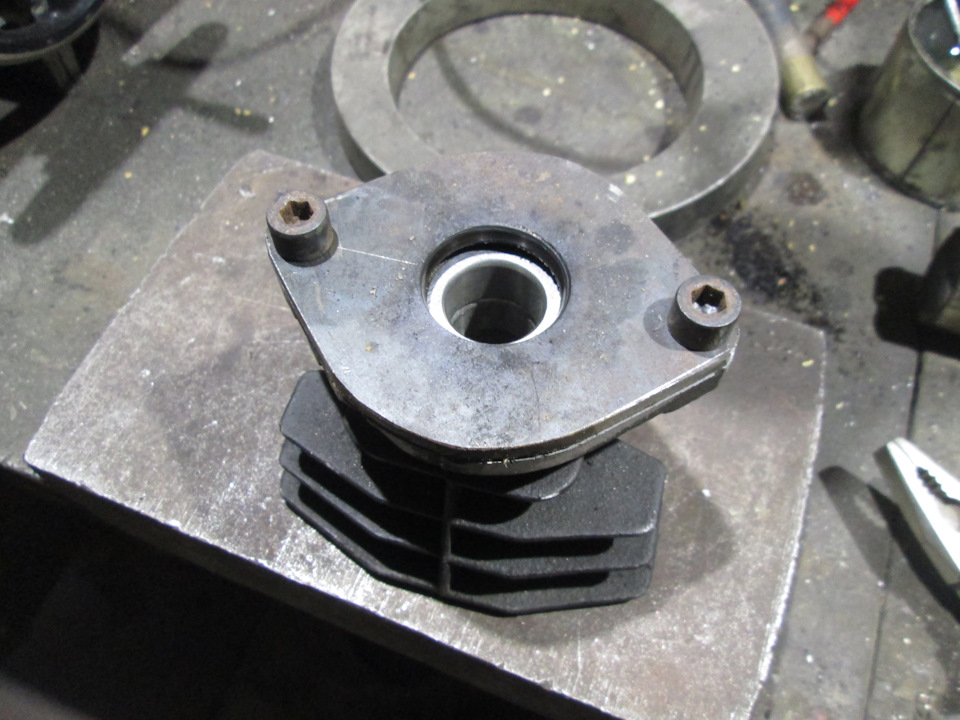

Следующая проблема возникла с передней бабкой. В теории, планировалось заказать корпус подшипников у токаря. И вот тут начались проблемы… Найденные частники отказались помочь в решении задачи, а фирмы заломили не хилый ценник на минимальный заказ у их величеств. Немного поматерившись на горе-бизнесменов, решил начать разработки собственных запасов. И надо сказать чуть не сел в лужу… Достаточно богатые залежи металлолома оказались абсолютно бестолковыми. Ни одна труба и узел не захотели приютить 204-е подшипники по внешнему диаметру. Отчаянью не было предела, но чудо всё же случилось! На самом дне, самого дальнего ящика нашлось такое чудо)

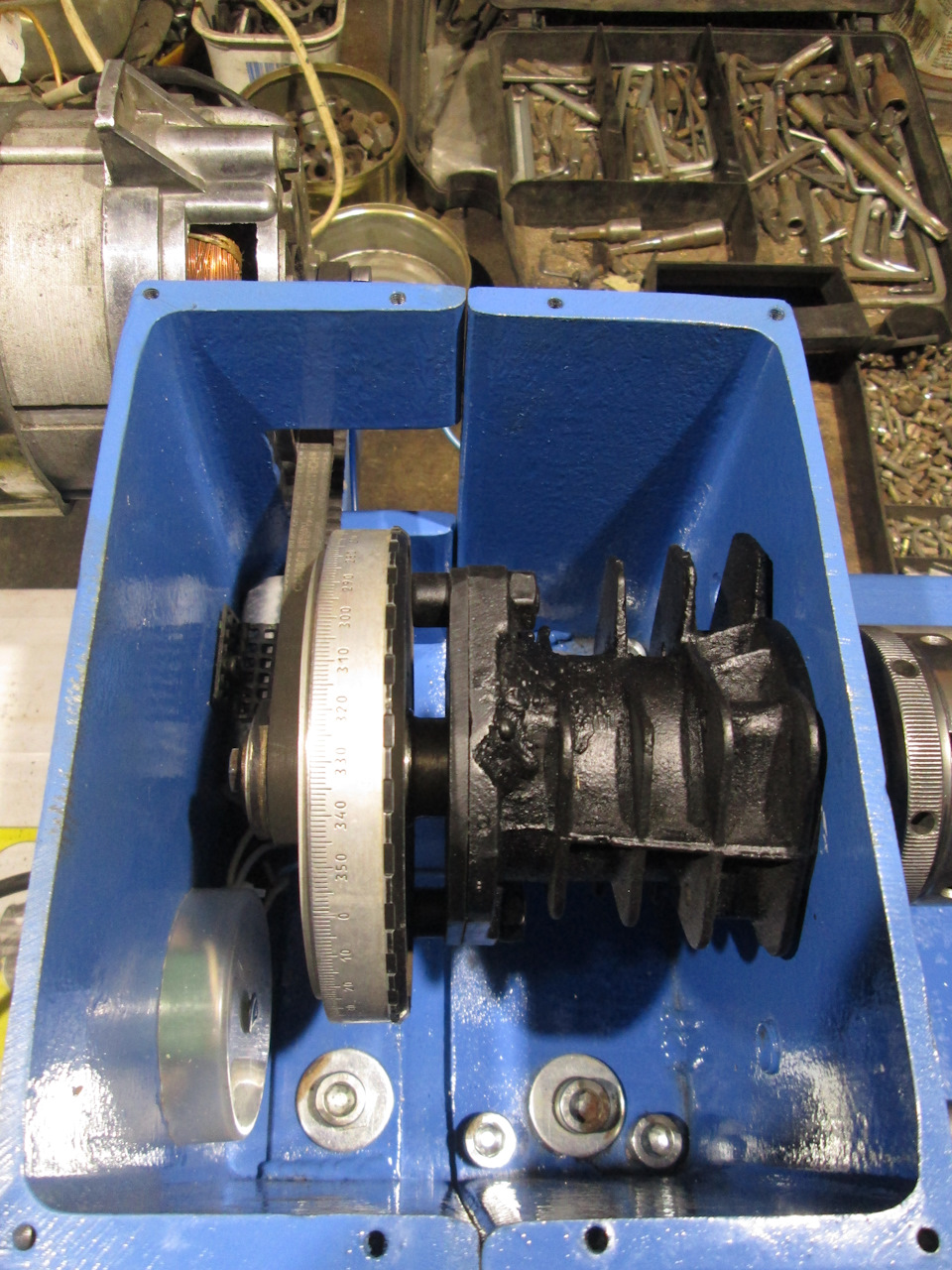

Подаренный кем-то, сто лет назад, цилиндр от компрессора. Размеры оказались просто идеальными! Внутрь были запрессованы 4 подшипника и добавлена одна шайба толщиной 1.5 мм. В передней части упор подшипников в корпус бабки, с обратной стороны была вырезана заглушка толщиной 3 мм.

Дальнейшие действия, к сожалению зафиксированы не полностью, поэтому часть конструкции покажу в процессе, а какие то моменты уже на готовом станке. В разгар конструирования все мысли были заняты придумыванием и устранением косяков))

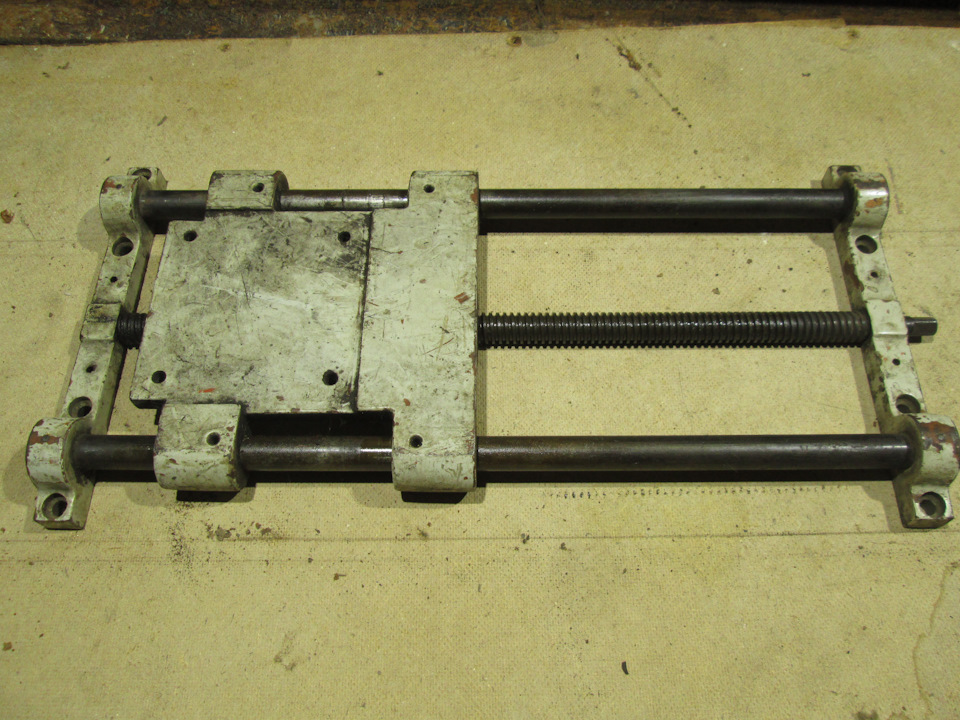

За основу продольной подачи, была взята вот такая кракозябра. Откудова сей механизм, так и не удалось узнать. Ко мне он попал путём обмена на пару старых домкратов)

Штуковина полностью чугунная. Платформа толщиной 15 мм. перемещается очень чётко без заеданий и люфтов. Из минусов- недостаточная жёсткость самих направляющих и слишком большая ширина платформы. В итоге хирургического вмешательства, ширина платформы была уменьшена на 5 см. После окончательной сборки и пробного "заезда", та же участь постигла и направляющие с ходовым винтом. В угоду увеличения жёсткости, их пришлось укоротить на 15 см.

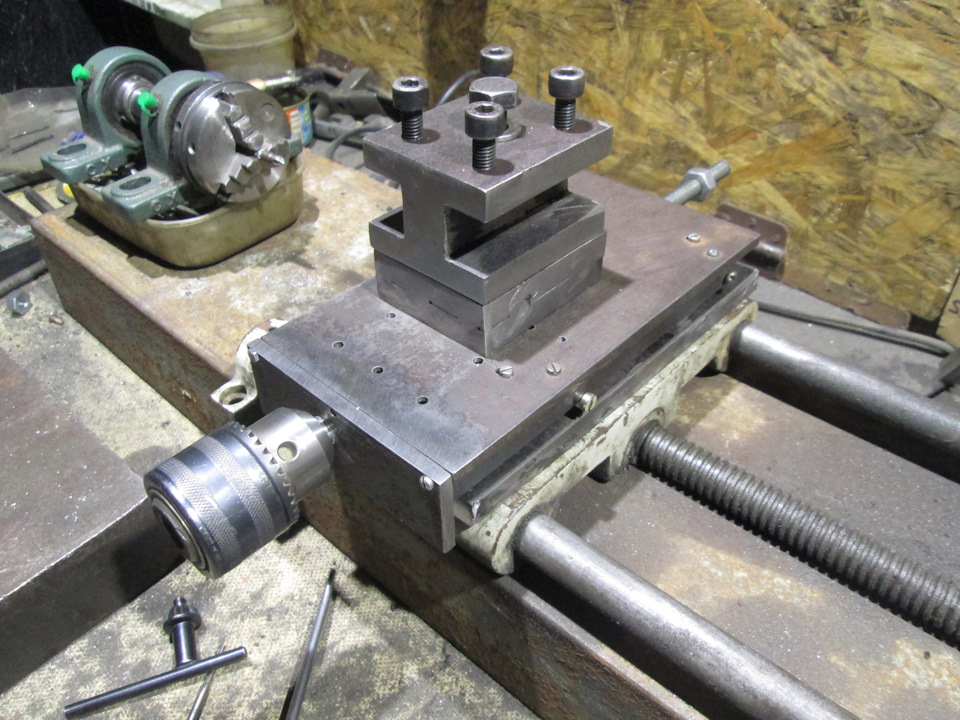

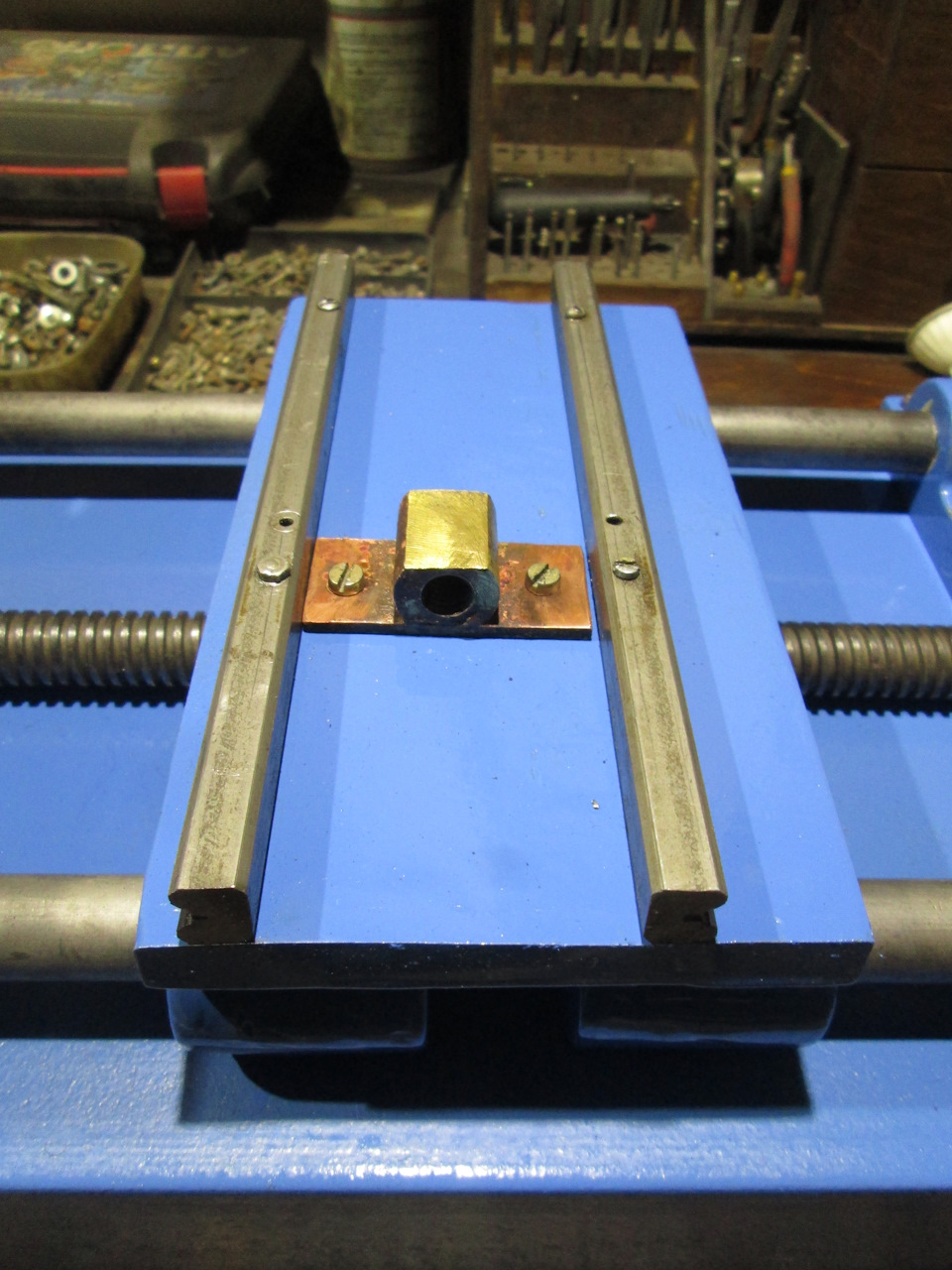

Далее была возведена конструкция поперечной подачи.

Все детали резались из листов толщиной 6 и 12 мм. Центральная часть резцедержателя из квадрата 20х20 мм. Черновых фоток конструкции направляющих не получилось, поэтому чуть ниже покажу уже готовый узел.

В качестве станины, был взят швеллер шириной 120 мм. Два куска сварены вместе. Чуть позже, по тому же принципу были сварены ножки. Корпус передней бабки из двух швеллеров шириной 200 мм. Маховичок поперечной подачи из шкива старого магнитофона. Для продольной подачи, от швейной машинки. Уж очень хотелось немного ретро))

Чтобы свести к минимуму деформации металла от сварки, 90 процентов деталей собрано на резьбовом соединении. На весь станок ушло всего три электрода.

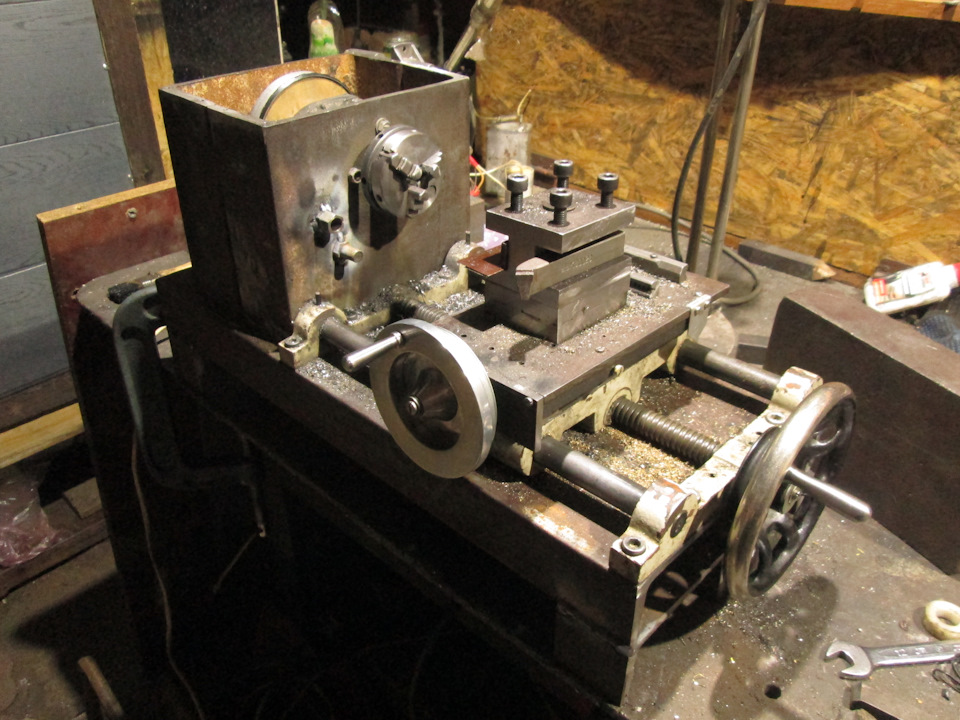

В результате недели танцев с бубном, получилась такая вот конструкция.

Привод вала пока что реализован по временной схеме. Запуск "плавильного цеха" что-то затянулся, а подходящей заготовки для шкива не нашлось. Поэтому всё собиралось в прямом смысле из "палок".

Сначала из фанеры 16 мм. были вырезаны два кругляша на три миллиметра больше, нужного размера. Запас взят для чистовой обработки.

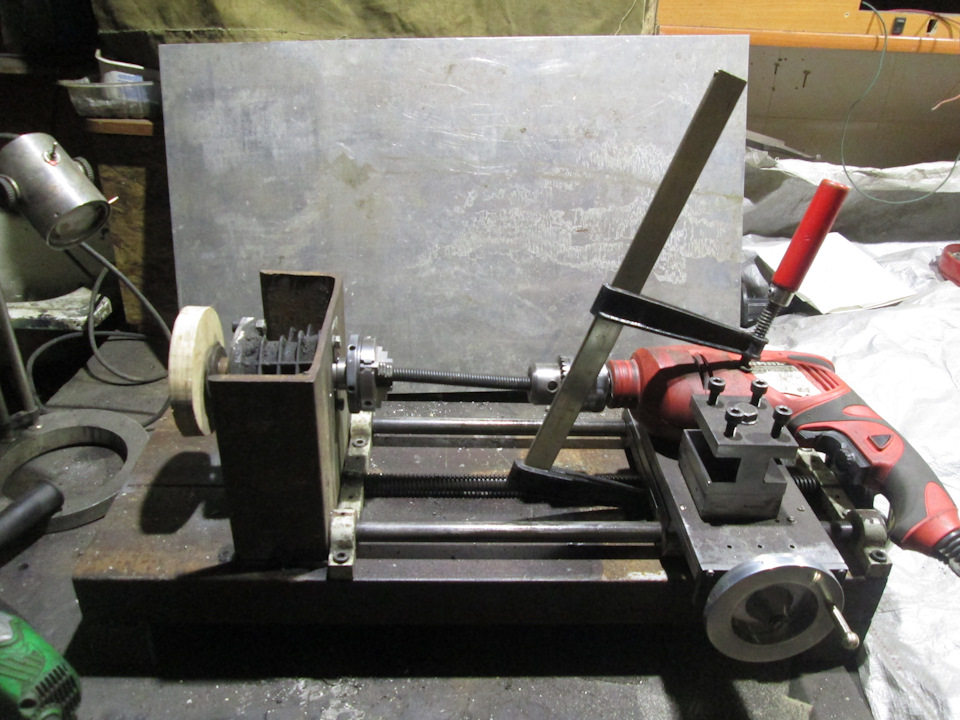

Затем пером 20 мм. в них были просверлены отверстия под вал. Чтобы шкив садился плотно, с кромок пера, болгаркой, была снята пара десяток. В итоге шкив сел на вал достаточно плотно даже без дополнительной затяжки. После этого, обе заготовки промазываются ПВА, прессуются на вал и стягиваются вместе. Пока всё сохнет, для обточки собирается такая конструкция.

В качестве вала соединяющего дрель с патроном- пружина от дивана) С ней, над положением дрели относительно патрона можно не заморачиваться.

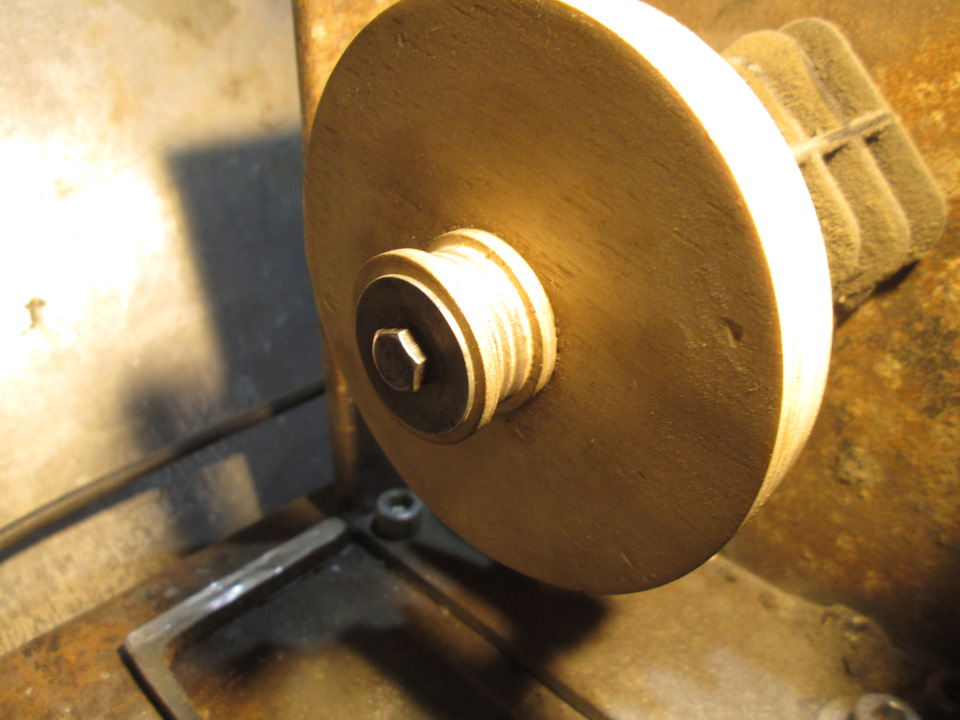

После того, как заготовки склеились, шкив обтачивается под нужный размер.

Маленький диаметр под ремень, про большой чуть ниже. По поводу количества скоростей заморачиваться не стал. Привод временный. Тот двигатель, что был в наличии, довольно слабенький и после находки более подходящего, будет заменён. Вот к нему то и будет отлит полноценный шкив с выбором скоростей. А пока что выдаваемой мощности и оборотов вполне хватит для проточки цветмета. Ремень взят от привода бетономешалки.

После сборки привода, прошло испытание чернового варианта станка. Были выточены ручки на маховички подачи и все необходимые втулки и переходники. Осмелев в конце, решился на более жёсткий эксперимент и попробовал проточить полку у кусочка двадцати миллиметрового квадрата… вроде получилось)

После испытаний, пришло время нудного удаления ржавчины и покраски. Изначально хотел задуть всё в классический зелёный, но найдя в загашнике остатки голубой краски, решил внести немного красок в обыденность)

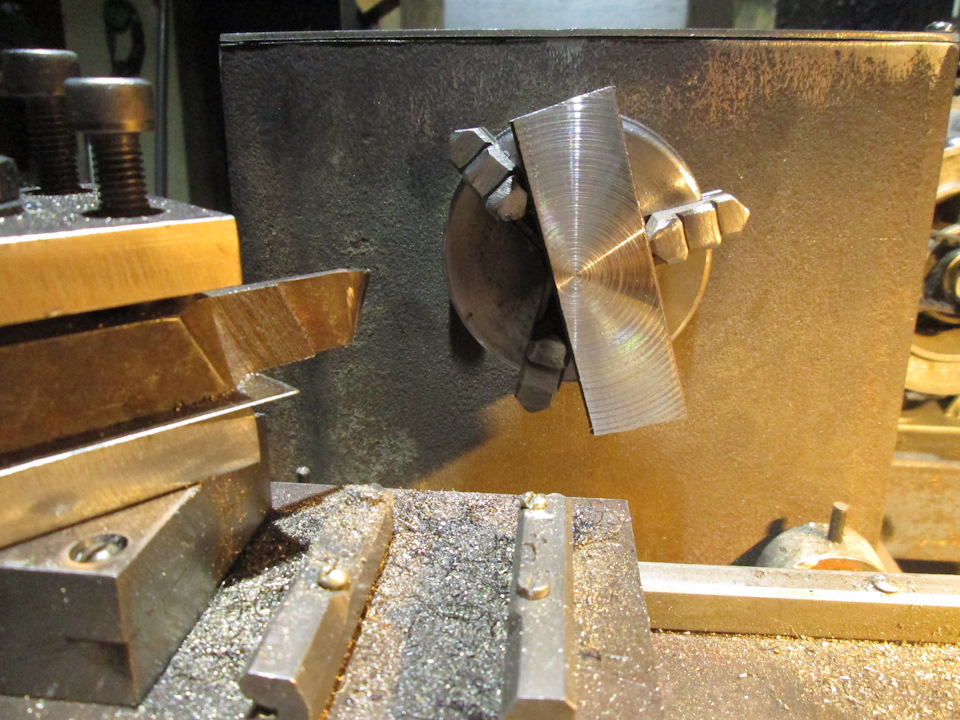

Ну и долгожданная сборка.

При кажущейся массивности передней бабки, объём её оказался забит основательно. Состоит она из двух половинок. На одной закреплён корпус подшипников, на другой собрана вся электрика. В качестве выключателя питания использовал проверенный клавишный выключатель, уж очень привык я к нему) Свет и двигатель включаются отдельно.

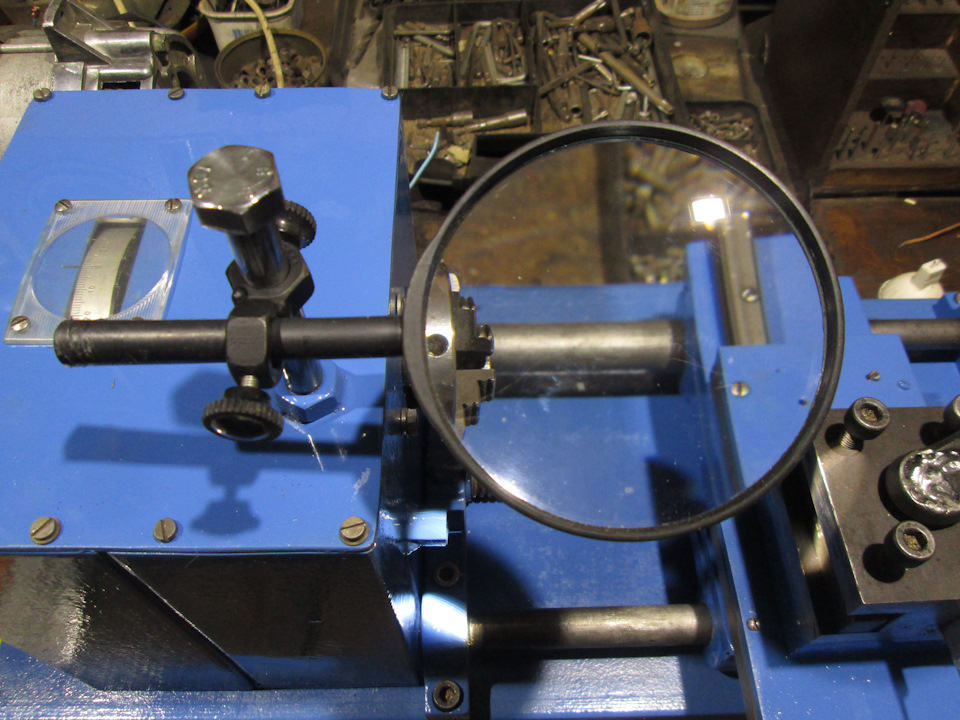

Сверху, корпус закрывается крышкой на винтах. В самой, крышке окошко для делительного диска (для этого то и был сделан большой диск на шкиве). Сам диск над поверхностью не выступает, но для безопасности всё же закрыл его прозрачным пластиком от старого фонаря. Шкала взята от подаренного когда то знакомыми строителями, старого нивелира. В итоге получилась довольно удобная в использовании приспособа.

В паре с "делилкой" был сделан простенький тормоз для патрона. На самом башмаке сделана острая насечка, так что патрон фиксируется даже при слабом нажатии на рычаг. Конструкция спорная, но на первое время пойдёт. в дальнейшем придумаю что-нибудь более продвинутое.

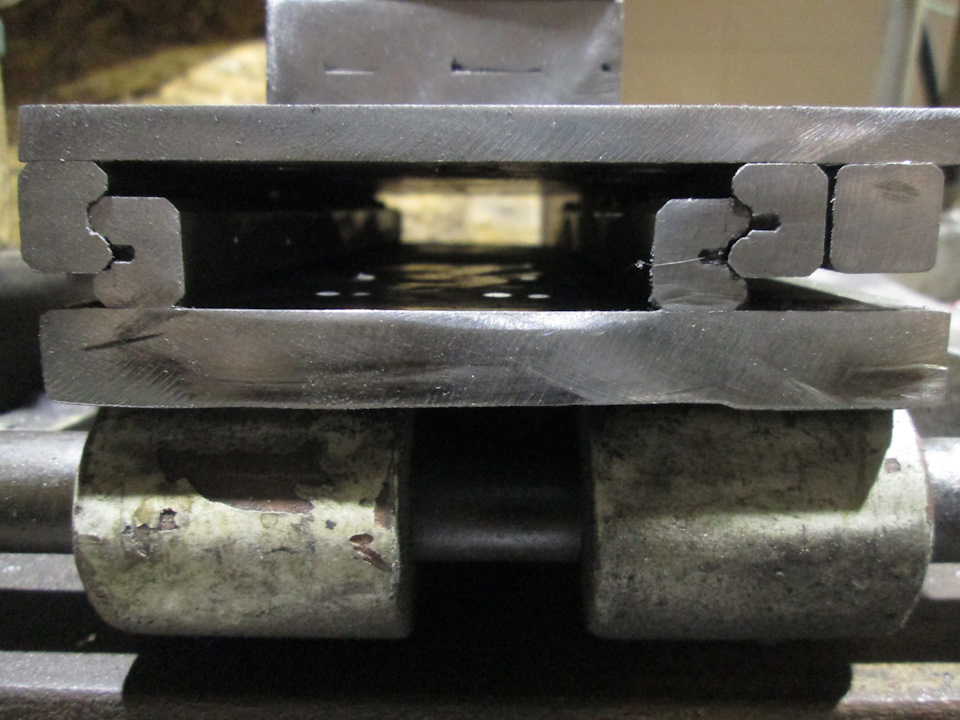

С продольной подачей всё понятно. Поперечная же, сделана по типу ласточкиного хвоста. В основе- пара рельс от печатной машинки. В своё время удалось урвать на Авито неисправную "Ятрань" всего за 500 рублей. Покупалась она для изготовления клейм, теперь вот и рельсы сгодились. Соединяются они следующим образом.

Одна из верхняя рельса подвижная для регулировки люфта. Сам регулятор из квадрата 10 мм. в нём просверлена пара отверстий, нарезана резьба и ввёрнуты винты М4.

Ходовой винт из шпильки 10 мм. Изначально планировал вворачивать её в удлинённую гайку, но после сборки узла получился офигенный продольный люфт. Проблему решил просто. Из латунного бруска была вырезана заготовка в которой засверлил отверстие и нарезал резьбу. После этого всё пришло в норму.

Вот впрочем и все премудрости. Первые ходовые испытания прошли успешно, ну а надёжность конструкции покажет время. Пока что осталось решить вопрос с задней бабкой и набором оснастки, приспособ для работы. Пока что сделана стойка для лупы (штука полезная, для работы с мелочёвкой)

и зажим для гравёра. Штука на данный момент необходимая в работе (без неё тяжеловато).

Ну и наконец финальное фото на рабочем месте.

Очередной станочек, очередная маленькая победа. И очередное доказательство, что всё возможно, стоит лишь захотеть) Бюджет всех работ в итоге, составил 3000 рублей, что очень даже немного для хоббийного станка. Остаётся дополнить его частью необходимых деталей. Но это чуть позже, а пока до встречи!

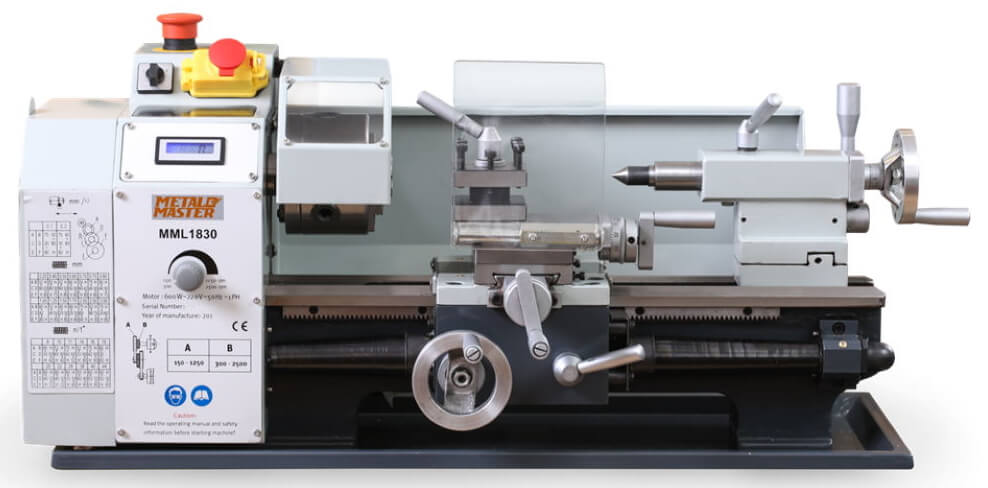

Хоббийные токарные станки по металлу

Создание различных металлических изделий в условиях домашней мастерской может быть достаточно трудоёмкой и длительной задачей. Для ускорения выполнения необходимых операций рекомендуем подобрать соответствующее оборудование. Обработка резанием различных конструкционных материалов, сверление и рассверливание отверстий, нарезание различных типов резьб рекомендуем купить один из хоббийных токарных станков по металлу, которые представлены на нашем сайте.

Реализуемое оборудование не нуждается в сложном техническом обслуживании, а научиться работать за станком достаточно просто. Нужно внимательно изучить руководство пользователя и освоить технику безопасности.

Из преимуществ реализуемой техники можно выделить следующие:

В целом реализуемые настольные токарные станки способны значительно упростить решение задач, связанных с обработкой металла. Станок эргономичен. Поэтому можно с уверенностью сказать, что рассматриваемая техника станет надёжным помощником на много лет вперёд.

Приобретайте хоббийные токарные станки по металлу в компании Metal Master!

Мы занимаемся поставками металлообрабатывающего оборудования уже более 22-х лет. Помогаем подобрать технику, как для небольших ремонтных мастерских, так и для крупных промышленных предприятий. Всё реализуемое оборудование полностью соответствует европейским стандартам качества.

Напрямую сотрудничаем с известными фирмами-производителями. Это позволяет нам не завышать цены на широкий ассортимент станков. Оптимальное соотношение низкой стоимости и отличного качества.

Наличие демо-зала. Перед покупкой вы можете оценить станок в работе. Это позволит на 100% быть уверенными в правильности сделанного выбора.

Быстрая доставка. Вам не придётся длительное время ждать и нервничать. Отгрузка в ТК выполняется в тот же день, когда средства будут переведены на счёт нашей компании.

Для получения подробной информации вы можете позвонить нашему менеджеру по номеру, который указан на сайте. Опытный специалист предоставит вам детальную информацию и поможет сделать правильный выбор.

Видео: обзор настольного хоббийного токарного станка Metal Master mml 180X300 V

Видео: обзор настольного токарно-фрезерного станка Metal Master MML 280x700 M

Видео: подготовка хоббийного токарного станка к работе

Наш видеоканал Репортаж с производства гидравлических листогибочных прессов и гильотин Смотреть

Читайте также: