Холодная высадка металла оборудование

Обновлено: 18.05.2024

Методом холодной высадки изготовляют крепежные изделия, а также многие нестандартные детали, такие как корпуса запальных свечей, поршневые пальцы, ролики подшипников, эксцентриковые кулачки, храповики, распорные втулки, рычаги переключения передач, валы, шестерни, червяки и многие другие машиностроительные детали.

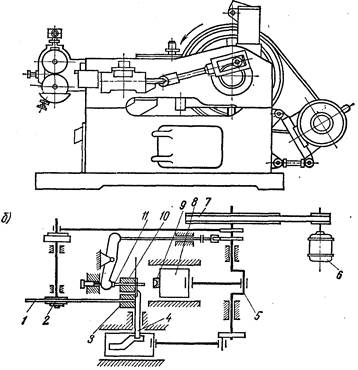

4.Общий вид и кинематическая схема холодновысадочного автомата показаны на рис. 52, а, б.Этот автомат одноударный с цельной матрицей. Он имеет следующие механизмы: подачи материала, отрезки заготовки и переноса ее с линии подачи на линию высадки, высадки (ползун с шатуном) и выталкивания.

Проволока или пруток 1 подается вращающимися желобчатыми роликами 2 через отверстие отрезной матрицы 3 до регулируемого упора. При движении ножевого штока 4 вперед от прутка отрезается заготовка; придерживаемая специальным устройством, заготовка перемещается на линию высадки. Движение от электродвигателя 6 через клиноременную передачу (или редуктор) 7 и коленчатый вал 5 передается высадочному ползуну 8 и пуансону 9.

Перемещением пуансона вперед заготовка подается в отверстие высадочной матрицы 10 до упора в стержень 11 и затем, при дальнейшем движении пуансона осуществляется высадка головки. При отходе высадочного ползуна с пуансоном изделие из матрицы 10 выталкивается стержнем 11. Движение всех остальных механизмов осуществляется от коленчатого вала 5 через систему рычагов.

Производительность холодновысадочных одноударных автоматов достигает 325 деталей в минуту.

Рис. 53 Последовательность переходов изготовления деталей на холодновысадочных автоматах: а– винта; б – колпачка

Штамповкой на холодновысадочных автоматах обеспечивается достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают па автоматах обработкой давлением: накаткой.

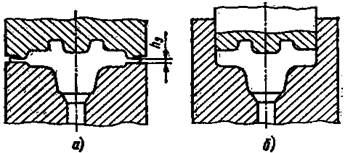

Холодная формовка – это формообразование деталей вследствие заполнения металлом полости штампа. Производится в открытых штампах с вытеканием излишка металла в специальную полость для образования заусенца (рис. 54, а) и в закрытых штампах без образования заусенца (рис. 54, б). После штамповки в открытом штампе заусенец обрезают в специальном обрезном штампе. Заусенец имеет толщину hз в среднем 1,5…2 мм и его объем возрастает с увеличением различия между конфигурацией исходной заготовки и полости ручья штампа. Следовательно, форма и размеры заготовок должны быть выбраны с учетом наименьшего расхода и наилучшего течения металла при заполнении им полости штампа. Возможность вытекания металла в заусенец позволяет снизить требования к точности размеров заготовок, а также облегчает деформирование, вследствие чего удельные усилия при открытой штамповке меньше, чем при закрытой.

При закрытой штамповке объем заготовки должен быть точно равен объему поковки. Это дает экономию металла, уменьшает последующую обработку деталей, прочность

которых выше, чем при открытой штамповке вследствие устранения перерезания волокон, неизбежного при обрезке заусенца. Однако закрытую штамповку применяют реже, чем открытую, из-за большей стоимости заготовок точного объема, потребности в более мощном оборудовании и меньшей стойкости штампов. В закрытых штампах штампуют в основном детали из цветных металлов.

Холодной формовкой изготовляют пространственные детали сложных форм, сплошные и с отверстиями. Детали обычно получают за несколько переходов, последовательно изменяющих форму заготовки, с промежуточным отжигом для снятия наклепа. Штампы должны быть достаточно массивными, чтобы обеспечить их прочность, уменьшить упругую деформацию для обеспечения повышенной точности размеров деталей (0,03-0,2 мм). При необходимости дальнейшей обработки резанием на заготовках предусматривают припуск -дополнительный слой материала: для шлифования - до 0,4 мм или для полирования - до 0,05 мм. Кроме прессов для холодной формовки применяют высокопроизводительные многопозиционные автоматы с большими технологическими возможностями. В автоматах заготовки последовательно проходят через несколько позиций обработки.

5. Основные преимущества объемной холодной штамповки:

- нет необходимости в нагреве исходных материалов и инструментов;

- поверхность заготовки не окисляется, благодаря чему полученные детали отличаются большей прочностью и точностью размеров, меньшей шероховатостью поверхности;

- результатом подобной обработки становятся качественные изделия с высокими и стабильными механическими свойствами. Отсутствие термообработки означает и отсутствие окалины, которая образуется на поверхности деталей при нагреве, кроме того из общего химического состава поковок не уходят углерод и цинк;

- высокая производительность и дешевизна изделий в силу чрезвычайно малой длительности выполнения операции, исчисляемой долями минуты;

- взаимозаменяемость получаемых деталей.

- возможность включения в единый технологический процесс изготовления детали вместе с механической обработкой, резанием, сваркой, пайкой и др.

- благоприятные условия для полной или частичной автоматизации управления процессом;

- коэффициент использования металла достигает 95% вместо 30…40% при обработке резанием;

- внедрение холодной объемной штамповки приводит к устранению операций предварительной обработки резанием, связанных с большими потерями металла в стружку и к возрастанию роли точных, отделочных методов (точению, шлифованию и др.).

Недостатки объемной холодной штамповки:

- данный метод требует значительных усилий, чем при горячей штамповке;

- относительно высокая цена штампов.

Вопросы:

1. Холодная листовая штамповка. Сущность способа, продукция и область ее применения.

2. Основные разделительные и формоизменяющие операции: исходная заготовка, изделие, последовательность выполнения, применяемый инструмент.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МЕТИЗОВ, КРЕПЕЖА И ДЕТАЛЕЙ ХОЛОДНЫМ СПОСОБОМ

Холодная высадка – основная операция получения деталей типа болтов, винтов, заклёпок. Под холодной высадкой деталей понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке такой процесс деформирования соответствует условиям холодной деформации. Для изготовления подобных деталей применяются холодновысадочные автоматы , на которых, кроме высадки, производятся и другие операции (отрезка, прошивка, накатка резьбы и т.п.), что позволяет получать детали, не требующие обработки резанием, с производительностью до нескольких сотен штук в минуту. В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.).

Общая информация о холодновысадочном оборудовании

Если Вас интересует оборудование для производства метизов, крепежа и деталей холодным способом, мы рады оказать Вам помощь, подобрав именно то оборудование, которое интересуюет Вас в ценовых рамках, позволит решить все Ваши задачи и реализовать Ваши планы и проекты.

Многие компании используют станки для производства крепежа, болтов, гаек, специальных частей и поставке их для крупных компаний автомобильной промышленности, таких как: Toyota, TATA (India), Honda, Nissan, Hyundai, Mitsubishi, Suzuki, BMW, BENZ, WV, VOLVO, и для компаний по производству мотоциклов: Bajaj (India), Hero Honda (India). Также, большое количество специального крепежа и частей используется в конструкторских проектах компании AERO Space для разных целей.

Проектирование технологического процесса холодной объемной высадки метизов, крепежа и деталей традиционно начинается с расчета объема последней формообразующей позиции, и далее, учитывая формоизменение каждого элемента детали, рассчитывается предварительная форма заготовки, вплоть до цилиндрической заготовки, отрезанной от мотка проволоки. В зависимости от расчетной степени деформации металла, изменения механической схемы деформации и суммарной степени деформации по переходам высадки, а так же заданных технических требований на деталь по структуре, твердости, разрушающей нагрузке, и т.п., определяется, какими химическими, механическими, физическими, технологическими или специальными свойствами должен обладать деформируемый металл, требуется ли промежуточный отжиг металла и какой инструмент достаточен и необходим для массового или для серийного производства крепежа. Составьте техническое задание на проектирование и изготовление оборудования. Мы предложим лучшее решение вашей задачи.

Описание работы оборудования холодной высадки

Холодная высадка осуществляется путем деформирования исходной заготовки многократным ударным нагружением в штампах. При этом осуществляется местное увеличение поперечных размеров с одновременным уменьшением длины. Заготовка заводится в матрицу с помощью пуансона, где осуществляется высадка. Детали, в которых за один удар не удается изменить форму до требуемых размеров, производятся на многопозиционных высадочных автоматах.

Методом холодной высадки можно производить изделия с поперечными параметрами 8—9 квалитета (допуск точности), что позволяет применять эту технологию для выпуска деталей, образующих сопряжение.

Кроме того, Вы можете ознакомиться со спецификацией предлагаемого нами оборудования для производства метизов, крепежа и деталей холодным способом, по необходимости с теоретической и технологической составляющей холодно-высадочного процесса.

Видео холодной высадки болтов и саморезов

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

Основы технологии производства крепежных изделий

При холодной высадке болтов проволока подаётся с бухт на холодновысадочный автомат, который отрезает заготовку необходимой длины, формирует головку, подголовник и фаску (при наличии последних) будущего болта. После этого заготовки передаются на другой станок - резьбонакатной, функцией которого является формирование резьбы.

При холодной высадке гаек проволока подаётся из бухт на холодновысадочный станок-автомат, который отрезает заготовку требуемой длины, далее формирует заготовку гайки и выпрессовывает в ней отверстие. Далее эти заготовки передаются на резьбонарезной гаечный автомат, который формирует внутреннюю резьбу в гайке.

Для полного цикла производства болтов, гаек, саморезов, шурупов низких классов прочности необходимо следующее оборудование:

- многопозиционный холодновысадочный станок ( * см. Примечание);

- резьбонакатной станок.

Для полного цикла производства болтов, гаек, саморезов, шурупов низких классов прочности с антикоррозийным покрытием (оцинкованных, горячее цинкование) необходимо следующее оборудование:

- многопозиционный холодновысадочный станок ( * см. Примечание);

- резьбонакатной станок;

- линия антикоррозионного покрытия (цинкования, фосфатирования, пассивации, никелирования или горячее цинкование и др.).

Для полного цикла производства болтов, гаек, саморезов, шурупов высоких классов прочности с антикоррозийным покрытием (оцинкованных, горячее цинкование) необходимо следующее оборудование:

- многопозиционный холодновысадочный станок ( * см. Примечание);

- резьбонакатной станок;

- линия термической обработки;

- линия антикоррозионного покрытия (цинкования, фосфатирования, пассивации, никелирования или горячее цинкование и др.).

Примечание: 3-х, 4-х, 5-ти, 6-ти или 7-ми позиционный станок - в зависимости от сложности формы болта, гайки, самореза, шурупа. Стандартный холодновысадочный станок или длинноходовой станок – в зависимости от длины болта, гайки, самореза, шурупа.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ШАЙБЫ ХОЛОДНЫМ СПОСОБОМ

ОСОБЕННОСТИ КОМПЛЕКТАЦИИ ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ШАЙБЫ И СЛОЖНЫХ ДЕТАЛЕЙ

КОНСТРУКЦИЯ ОБОРУДОВАНИЯ И ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ ЕГО КОМПОНЕНТОВ

Принцип действия пресса

Оборудование представляет собой механический пресс с ЧПУ, для производства шайб из металла, методом холодной штамповки. Принцип его действия основан на преобразовании вращательного движения привода в возвратно-поступательное движение ползуна. Рабочей частью пресса является штамп, он состоит из двух половин. Верхней подвижной (пуансон) и нижней неподвижной (матрица). Матрица крепится к столу, пуансон к ползуну пресса. В состав пресса входит механизм автоматической подачи металла в рабочую зону, а так же калибровочное устройство для придания листовому прокату более прямолинейного вида, конвейер для удаления металлической стружки из-под рабочей зоны. Главный двигатель пресса снабжен радиатором масляного охлаждения для защиты от перегрева. Управление прессом осуществляется через сенсорный монитор оператора, на котором производится задание и ввод параметров режима обработки. Монитор вмонтирован в металлический корпус.

Код товара по ТН ВЭД ТС: 8462 10 100 9

Конструкция корпуса

Корпус сконструирован по типу коробки и обладает хорошей жесткостью. Деформация при штамповке сведена к минимуму. Повышена точность нижней мертвой точки. По бокам корпуса имеются отверстия для более удобной установки дополнительного оборудования.

Привод

Привод полностью скрыт внутри корпуса. Ползун приводится в движение с помощью сервопривода, шестерней и эксцентрикового вала, скрепленных коленно-рычажными соединениями.

Защитный тормоз

Применяются сухие фрикционные колодки. После того как главный двигатель начнет работать, тормоз может быть автоматически задействован: если в течение 30 секунд не проводилось никаких операций, защитный тормоз автоматически отключает подачу электричества на главный двигатель и сразу же останавливает механизм.

Дополнительное оборудование

По требованию заказчика на данный механизм может быть установлено различное оборудование для автоматизации, защитное оборудование и т.д. Для получения большей информации, пожалуйста, свяжитесь с техническим персоналом нашей компании.

СЕРВОДВИГАТЕЛЬ KINGSERVO ТАЙВАНЬСКОГО ПРОИЗВОДСТВА

The best AC Servo System

Особенности сервопривода Kingservo

В данном механизме применяется сервопривод новейшего образца. По сравнению с традиционными прессами с переключателями, здесь ползун замедляется в нижней мертвой точке, что повышает точность формовки. Скорость сближения пресс-формы в такого рода прессах небольшая, что позволяет продлить сроки эксплуатации, а также сократить импульс и шум в момент соприкосновения. Таким образом, данный механизм особенно подходит для ковки, вырубки толстых листов и холодной формовки.

Сервопривод с управлением через отрицательную обратную связь, позволяет точно управлять параметрами движения. Важными характеристиками сервомотора являются динамика двигателя, равномерность движения, энергоэффективность. Пресса для холодной высадки шайбы и изделий оборудованы сервоприводом пр-ва Тайвань.

Возможность переналадки оборудования под высадку изделий из прутка (мотка проволоки) и из листа стали

Оборудование для производства шайбы холодным способом идеально подходят для высадки шайб и плоских изделий. Особенностью оборудования является способность высадки продукции плоской формы из металлического прутка а также листового металла.

Пресс формы изготовлены из высококачественного металла марки SKD-11 и S45C.

Стоимость комплекта инструмента сопоставима со стоимостью средней иномарки.

Холодная высадка, ее сущность, продукция

1. Объемная холодная штамповка – это процесс, при котором происходит уменьшение пластичности металла и одновременное увеличение его прочности. Благодаря упрочению, которое происходит на определенных этапах обработки, деформирование заготовки во время последующих операций оказывается затруднено. Вредное влияние упрочнения может быть устранено, для этого применяется межоперационная термообработка или рекристаллизационный отжиг.

Объемная холодная штамповка делает возможным получение деталей высокой точности. Поверхность таких деталей отличается хорошим качеством, при этом необходимости в обработке резанием в процессе изготовления детали почти не возникает. Холодная штамповка исключает нагрев изделия в процессе его производства, благодаря отсутствию нагрева формируются благоприятные предпосылки для автоматизации технологического процесса. Последнее же, в свою очередь, влияет на улучшение условий труда, что приводит естественным образом к повышению производительности.

Для массового производства небольших поковок обычно без последующей механической обработки применяют объемную штамповку металла в холодном состоянии на кузнечных автоматах – холодновысадочных, обрезных, гибочных и др.

К этому виду штамповки относят объемную штамповку без нагрева: осадку, выдавливание, высадку, калибровку, чеканку.

Холодной объемной штамповкой изготовляют небольшие детали из стали, цветных металлов и их сплавов. При этом по сравнению с обработкой резанием сокращаются технологические отходы металла и время обработки в несколько раз.

2. Холодное выдавливание – операция по формообразованию сплошных или полых изделий, благодаря пластическому течению металла из замкнутого объема через отверстия соответствующей формы. Особенностью процесса является образование в очаге деформации схемы трехосного неравномерного сжатия, повышающего технологическую пластичность материала.

Холодное выдавливание является одной из наиболее распространенных операций объемной холодной штамповки. Сущность его заключается в том, что массивная заготовка под давлением пуансона перемещается в кольцевой зазор между матрицей и пуансоном и образует полую деталь с дном или трубку с фланцем.

В зависимости от направления течения металла различают:

- прямое выдавливание – применяется для получения сплошных удлиненных поковок;

- обратное выдавливание – применяется для получения пустотелых поковок;

- боковое выдавливание – применяется для получения поковок с отростками;

Существуют четыре способа выдавливания: прямой, обратный, комбинированный и боковой.

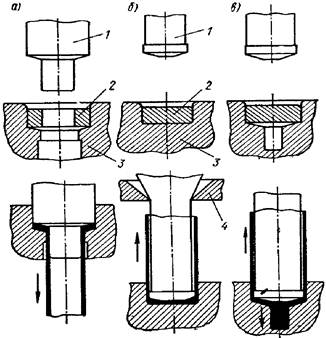

Прямой способ (рис. 49, а)характеризуется тем, что заготовка перемещается в направлении движения пуансона. Этот способ применяется для изготовления пустотелых деталей с фланцем и иногда – для стержней с большими утолщениями, которые нецелесообразно изготовлять высадкой (трубки с фланцем, стакан с фланцем).

Обратный способ (рис. 49, б),чаще всего встречающийся в производстве, характеризуется тем, что металл течет в направлении, обратном движению пуансона. Этим способом получают полые детали с утолщенным дном, имеющие в плане круглую, прямоугольную или овальную форму, например корпуса конденсаторов, тюбики для зубной пасты и т. п.

Комбинированный способ (рис. 49, в) представляет собой сочетание прямого и обратного способов, т. е. металл течет по нескольким направлениям. Возможны сочетания различных схем.

При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона. Таким образом, можно получить детали типа тройников, крестовин и т.п. Для обеспечения удаления заготовок из штампа матрицу выполняют состоящей из двух половинок с плоскостью разъема, проходящей через осевые линии исходной заготовки и получаемого отростка.

Рис.49 Способы холодного выдавливания:

а – прямой; б – обратный; в – комбинированный; 1 – пуансон; 2 – заготовка; 3 – матрица

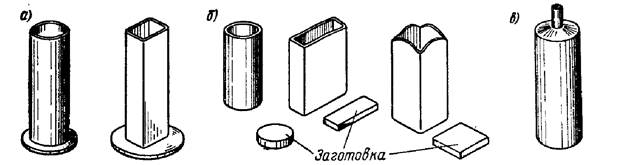

Рис.50 Примеры деталей, изготовленных холодным выдавливанием:

а – прямым; б – обратным; в – комбинированным

3. Холодная высадка изделий (рис. 51) представляет собой технологический процесс, в результате которого увеличивается поперечное сечение в заданных участках заготовки за счет пластической деформации в матрицах без предварительного подогрева металла.

Холодная высадка обеспечивает благоприятное расположение волокон макроструктуры, в результате чего повышаются прочность деталей и сопротивление истиранию. Увеличение диаметра заготовки при высадке ограничивается её продольной устойчивостью или вероятностью разрушения с образованием продольных трещин. Потери устойчивости (искривления оси) не происходит, если длина высаживаемой части меньше 2,5 диаметра заготовки. При необходимости высаживать более длинный участок заготовки высадку ведут в несколько переходов, последовательно увеличивая диаметр при соответствующем уменьшении длины высаживаемой части. Для уменьшения опасности разрушения заготовки применяют многопереходную высадку с промежуточным рекристаллизационным отжигом.

Читайте также: