Холодное цинкование металла гальванол

Обновлено: 18.05.2024

Настоящие технические условия распространяются на состав для холодного цинкования Гальванол, далее по тексту «состав». Состав предназначен для холодного цинкования. По своему защитному действию не уступает горячему и гальваническому цинкованию. Применятся как в качестве грунта перед нанесением декоративных покрытий, так и в качестве самостоятельного антикоррозионного покрытия для обеспечения долговременной защиты стальных конструкций в атмосфере, в водных растворах и почве, и для ремонта цинковых покрытий.

Состав одноупаковочный содержит высокодисперсный цинковый порошок, полимерное связующее (поливинилбутиральная основа) и растворитель – ароматический углеводород бензольного ряда.

Состав наносят на поверхность методом распыления, валиком, кистью, окунанием.

Пример условного обозначения при заказе: «Состав для холодного цинкования Гальванол», ТУ 2312-001-61702992-2009

1.1 Состав должен изготавливаться в соответствии с требованиями настоящих технических условий, по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

1.2 Сырье, применяемое при производстве состава, должно соответствовать требованиям, действующей на него нормативной документации.

1.3 Состав должен соответствовать требованиям и нормам, указанным в Таблице 1.

Внешний вид покрытия

После высыхания состав должен образовывать однородную матовую поверхность без кратеров, пор и морщин.

По п. 5.3 настоящих ТУ

Серый. Оттенок не нормируется

Массовая доля нелетучих веществ, %, не менее

По ГОСТ 52487-2005, П. 5.4 настоящих ТУ

Условная вязкость по вискозиметру типа ВЗ-246 при температуре 20±0,5 0 С с диаметром сопла 4 мм , не менее

Время высыхания до степени 3 при температуре 20±2 0 С, ч, не более

По ГОСТ 19007, п. 5.5 настоящих ТУ

Адгезия покрытия, баллы, не более

По ГОСТ 15140, раздел 2

Эластичность пленки при изгибе, мм, не более

По ГОСТ 6806, п. 5.6

Стойкость покрытия при температуре 20±2 0 С к статическому воздействию:

35-ного раствора хлористого натрия

По ГОСТ 9.403 метод а, п. 5.7 настоящих ТУ

Примечание:

- Показатели и нормы уточняются в процессе действия настоящих технический условий.

- При хранении допускается образование осадка, который легко удаляется после тщательного перемешивания и не влияет на качество состава

- Упаковка – по ГОСТ 9980.3 Состав упаковывается в металлическую тару любого вида.

- Маркировка – по ГОСТ 9980.4

4.1 Каждая упаковочная единица имеет этикетку с указанием:

- наименования и адреса (телефона) изготовителя и его товарного знака;

- номера партии и даты изготовления;

- номера технических условий;

- гарантийного срока и условий хранения;

4.2 При маркировке транспортной тары наносят:

- манипуляционные знаки «Беречь от солнечных лучей», «Беречь от влаги» (по ГОСТ 14192);

- знак опасности ( по ГОСТ 19433), класс 3, подкласс 3.3, классификационный шифр 3313.

2.1 Состав является токсичным и взрывоопасным материалом, что определяется свойствами входящих в рецептуру компонентов. Высохшее покрытие не оказывает вредного воздействия на организм человека.

2.2 Характеристика взрывопожаробезопасности и токсичности компонентов приведена в Таблице 2.

Пожароопасные и взрывоопасные характеристики

Физиологическое воздействие на организм человека при превышении ПДК

Температура, 0 С

воспламенения, % объемные доли

Вещество умеренно опасное. Оказывает наркотическое действие на нервную систему, раздражающее действие на кожу и слизистую оболочку глаз.

Сольвент (нефрас А-130/150)

Вещество мало опасное. Оказывает наркотическое действие на нервную систему, раздражающее действие на кожу и слизистую оболочку глаз.

Поливинилбутираль по винилбутиловому эфиру

по масляному альдегиду

Раздражает слизистые оболочки глаз и верхние дыхательные пути

Порошок Zn по оксиду Zn

Фиброгенное действие, вызывает термическую лихорадку

2.3 Все работы по производству состава должны проводиться в помещениях, снабженных механической общеобменной приточно – вытяжной вентиляцией, обеспечивающей состояние воздуха рабочей зоны и атмосферного воздуха в соответствии с ГОСТ 12.1.005, ГН 2.2.5.1313, ГН 2.1.6.1314, СанПиН 2.2.3.1385.

2.4 Содержание вредных веществ в воздухе рабочей зоны при производстве и применении состава не должно превышать предельно – допустимых концентраций согласно ГН 2.2.5.1313. Периодичность контроля зависит от класса опасности веществ по ГОСТ 12.1.007. Контроль за содержанием вредных веществ в воздухе рабочей зоны осуществляется по методикам, утвержденным Министерством Здравоохранения в установленном порядке и отвечающим требованиям ГОСТ 12.1.005, ГОСТ Р 563.

2.5 При производстве, испытании и применении состава должны соблюдаться требования СП 2.2.2.1327, ГОСТ 12.3.005, СП 991. Помещения должны быть оборудованы общеобменной приточно – вытяжной вентиляцией по ГОСТ 12.4.021 и СНИП 2.04.05 «Отопление, вентиляция и кондиционироваи», а также местными отсосами от производственного оборудования.

2.6 Для безопасного ведения процесса производства и применения состава необходимо обеспечить надлежащую герметизацию оборудования, а также исправность электропусковой и контрольно – измерительной аппаратуры.

2.7 Контроль за уровнем шума и вибрации осуществляется согласно требованиям ГН 2.2.4/2.1.8 «Допустимые уровни шума на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки», ГН 2.2.4/2.1.566 «Допустимые уровни вибрации на рабочих местах, в помещениях жилых и общественных зданий».

2.8 Производственные помещения должны быть оборудованы противопожарными средствами в соответствии с ГОСТ 12.3.002 и ГОСТ 12.3.005. Процесс окраски должен проводиться в соответствии с ГОСТ 12.3.005, а также строгим соблюдением «Общих требований взрывоопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», утвержденных Госгортехнадзором 09.06.1988 г и «Санитарных правил при окрасочных работах с применением ручных распылителей» № 991, утвержденных Министерством Здравоохранения от 22.09.1979 г.

2.9 Производственные помещения должны быть оборудованы средствами пожаротушения: песок, кошма, тонкораспыленная вода, химическая или воздушно – химическая пена из стационарных установок или огнетушителей, отвечающих требованиям ШГОСТ 12.4.009.

2.10 К работе с составом допускаются лица, прошедшие предварительный медицинский осмотр и на протяжении работы проходящие периодические осмотры в соответствии с требованиями ПР МЗ и МП « 90-96, МЗ и СР № 83-04. В производственных помещениях запрещается принимать пищу, пить и курить.

2.11 Лица связанные с изготовлением и применением состава должны быть обеспечены средствами индивидуальной защиты, отвечающими требованиям

ГОСТ 12.4.004, ГОСТ 12.4.011, ГОСТ 12.4.068, и ГОСТ 12.4.103 в соответствии с типовыми отраслевыми нормами бесплатной выдачи средств индивидуальной защиты работающих.

Допускается применении средств защиты работающих, изготовленные по другим нормативным документам.

Для защиты глаз следует применять защитные очки типа ЗП по ГОСТ Р 12.4.013, для защиты рук – резиновые перчатки тип 1 вид А по ГОСТ 20010 или дерматологические средства по ГОСТ 12.4.068.

Для защиты органов дыхания следует пользоваться респираторами типа РГ или типа РУ, РУ-60 му по ГОСТ 17269 (с фильтрами А).

При попадании на кожу, состав следует снять ватным тампоном, смыть теплой водой с мылом, при попадании в глаза – промыть большим количеством воды, проконсультироваться у врача.

- ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

3.1 При изготовлении и применении состава образуются твердые, газообразные и жидкие отходы, которые могут вызывать загрязнение окружающей среды.

3.2 Контроль за соблюдением предельно – допустимых выбросов ( GLD ) в атмосферу, утвержденных в установленном порядке, должен проводиться в соответствии с ГОСТ 17.2.3.02, ГН 2.1.6.1338, ГН 2.1.6.1339, СанПиН 2.1.6.1032.

3.3 Контроль за содержанием вредных веществ в воздухе рабочей зоны и атмосферного воздуха должен осуществляться в соответствии с требованиями ГОСТ 2.1.005, ГН 2.2.5.1313, ГН 2.2.5.1314 и проводиться лабораториями по методикам, утвержденным органами здравоохранения, в сроки и в объемах согласованных с территориальными органами Роспотребнадзора.

3.4 При производстве, испытании и применении состава должны соблюдаться требования СП 2.2.2.1327 «Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту»

3.5 Утилизация образующихся отходов производства, испытаний и применения состава проводится в соответствии с требованиями СпнПиН 2.1.7.1322 «Гигиенические требования к размещению отходов производства и обезвреживанию отходов производства и потребления.

Производственные сточные воды утилизируются по существующей на предприятии схеме.

4.1 Правила приемки по ГОСТ 9980.1

4.2 Для проверки соответствия требованиям настоящих технических условий каждая партия состава должны быть подвергнута приемо – сдаточным испытаниям на соответствие требованиям Таблицы 1, кроме показателей 7, 8. Значения по показателям 7, 8 Таблицы 1 изготовитель определяет в каждой десятой партии.

5.1 отбор проб – по ГОСТ 9980.2

5.2 Подготовка образцов к испытанию:

5.2.1 Перед испытанием состав тщательно перемешивают и определяют условную вязкость и массовую долю нелетучих веществ.

5.2.2 Для определения остальных показателей состав наносят с исходной вязкостью кистью или валиком на подготовленные пластины по ГОСТ 8832 раздел 3

5.2.3 Цвет покрытия, внешний вид покрытия, время высыхания, адгезию, стойкость покрытия к статическому воздействию воды и 3%-ного раствора хлористого натрия определяют на пластинках из стали марок 08КП или 08 ПС по ГОСТ 16523. Размеры пластин 70х150 мм, толщина от 0,8 до 1,0 мм .

Эластичность пленки при изгибе определяют на пластинках из черной жести по ГОСТ 13345, размером 20х150мм, толщиной 0,25- 0,32 мм .

5.2.4 Для определения времени высыхания, адгезии и эластичности пленки при изгибе состав наносят в один слой толщиной 25-35 мкм.

5.2.5 Для определения цвета покрытия, внешнего вида состав наносят в два слоя.

5.2.6 Для определения стойкости покрытия к статическому воздействию воды и 3%-ного хлористого натрия состав наносят в два слоя на обе стороны пластинки, а также на торцы пластинок. Продолжительность сушки между слоями 1 час при температуре 20±2 0 С. Толщина двухслойного покрытия 50-70 мкм.

Толщину измеряют микрометром (ГОСТ 6507) или прибором другого типа с погрешностью не более 5%.

5.2.7 Перед испытанием по п.п.6,7 Таблицы 1 покрытие выдерживают в течение 36 часов, а по п.8 Таблицы 1 – в течение 7 суток при температуре 20±2 0 С и относительной влажности воздуха 60-70 %.

5.3 Внешний вид покрытия и цвет покрытия определяют визуально при естественном или искусственном свете.

5.4 Массовую долю нелетучих веществ определяют по ГОСТ 52487-2005, навеску состава сушат при температуре 105±2 0 С до достижения постоянной массы.

5.5 Время высыхания определяют по ГОСТ 19007, допускается удаление бумаги любым способом, не приводящим к видимым изменениям покрытия.

5.6 Эластичность пленки при изгибе определяют по ГОСТ 6806, осмотр покрытия проводят с помощью лупы 4- кратного увеличения.

5.7 Стойкость покрытия к статическому воздействию при температуре 20±2 0 С определяют по ГОСТ 9.403 метод А (погружение). Окрашенные пластинки выдерживают в указанных жидкостях в течение времени, указанного в п. 8 Таблицы 1. После проведения испытания окрашенные пластинки выдерживают на воздухе при температуре 20±2 0 С в течении 3 часов и осматривают невооруженным глазом. Допускается потемнение покрытия и появление незначительного белого налета.

6.1 Транспортирование и хранение по ГОСТ 9980.5.

6.1.1 Состав транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

6.1.2 Состав хранят в закрытых складских проветриваемых помещениях или под навесами при температуре от минус 40 0 С до + 30 0 С. При хранении при других температурах изготовитель не гарантирует соответствие состава требованиям технических условий.

6.1.3 Состав должен храниться в таре с плотно закрытыми крышками, исключающими попадание влаги, пыли и других загрязнений.

7.1 Технологический процесс нанесения состава, изложенный в Инструкции по применению (Приложение № 1) состоит из следующих операций:

7.1.1 Подготовка поверхности к нанесению состава

7.1.2 Подготовка состава к нанесению

7.1.3 Методы нанесения состава

7.1.4 Сушка состава и время выдержки высушенного покрытия перед вводом в эксплуатацию

7.1.5 Контроль качества нанесения состава и качества покрытия

7.1.6 Устранение дефектов и ремонт покрытия

7.1.7 Техника безопасности при проведении окрасочных работ.

7.2 Технологический процесс нанесения состава рекомендуется осуществлять при температуре воздуха не ниже -30±2 0 С.

7.3 При выполнении работ по нанесению в зимнее время на открытом воздухе рекомендуется:

- обеспечить навес или укрытие от осадков;

- температура поверхности металла должна быть не менее, чем на +3 0 С выше точки росы.

7.4 Теоретический расход состава (технологические потери не учитываются) - 250 г/м 2 при толщине сухого слоя покрытия 40 мкм для гладкой поверхности. При наличии шероховатости расход будет выше на 10-15 %.

7.5 Общая толщина покрытия должна находиться в диапазоне от 40 мкм до 160 мкм. При отсутствии деформаций на металлоконструкциях допустимо нанесение покрытия толщиной до 200 мкм.

8.1 Изготовитель гарантирует соответствие состава требованиям настоящих технических условий при соблюдении условий транспортирования, хранения и применения установленных настоящими техническими условиями.

8.2 Гарантийный срок хранения составляет 18 месяцев со дня изготовления. По истечение гарантийного срока хранения состав перед применением подлежит проверке на полное соответствие требованиям настоящих технических условий.

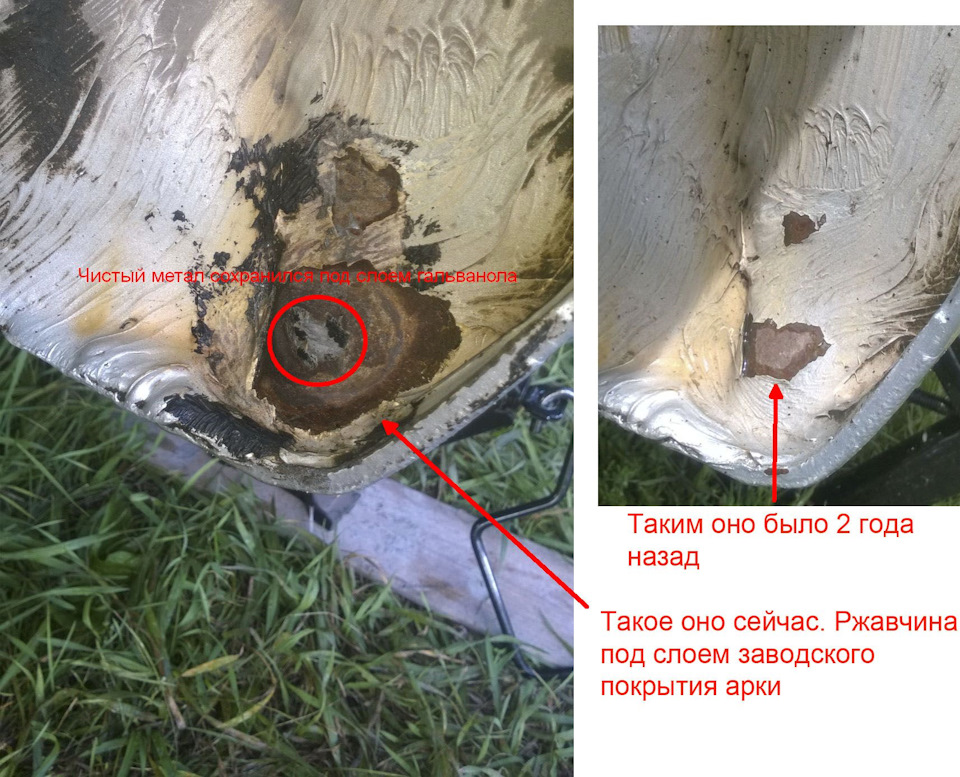

Холодное цинкование гальванолом. 2 года спустя…

Теперь по порядку. Все таже колесная арка и тоже самое место Как бороться с ржавчиной? Отслоение покрытия в колесной арке…. Что с ним стало через 2 года:

Вокруг ранее обработанного места — ржавое пятно увеличилось. Соскребал заводское покрытие колесной арки вокруг ржавчины — под слоем заводского покрытия — металл со следами коррозии.

Похоже нужно по нормальному делать всю колесную арку. Выглядит так, что под слоем заводского антигравийного покрытия — голый метал без заводской горячей оцинковки

Кружком обведено место, где два года назад наносил гальванол. Под слоем гальванола сохранился чистый блестящий метал, что говорит о том, что это работает

За прошедщее время обзавелся пониманием как правильно работать с металлом и гальванолом, обзавелся дополнительным инструментом и кордщетками

С которым быстро можно готовить металл для обработки

Дальше все как обычно — покрытие гальванолом, а сверху динитролом, но есть нюансы, которые сильно влияют на качество. Отмечу, что это временно. Нужно время на подготовку к более серьезной работы со всеми арками

1. делать слой как можно тоньше — жирных слоев гальванол не любит

2. Во время нанесения гальвано ОЧЕНЬ быстро сохнет и создается впечатление, что практически не нужно времени на межслойную сушку. Но это не так. Чем толще слой и холоднее на улице — тем дольше нужно сушить. В жару, время на межслойную сушку минимальное.

3. В жару состав густеет и теряет эластичность прямо под кисточкой — получается толстый слой. Этого нужно избегать

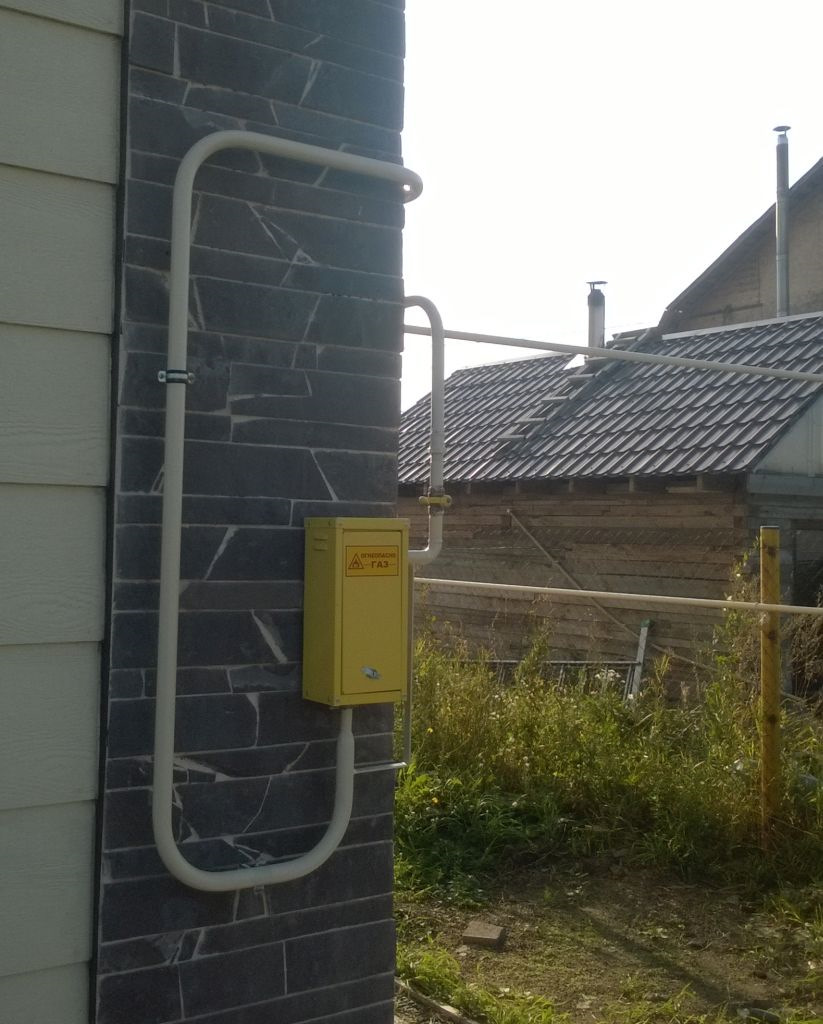

Уже начинаю постепенно расширять область применения. заканчиваю газовую трубу

Тут 2 слой гальванола и 2 слоя тикуриллы для атмосферостойкости

Кашу маслом не испортишь! :)

Opel Astra 2013, двигатель бензиновый 1.8 л., 140 л. с., передний привод, автоматическая коробка передач — кузовной ремонт

Машины в продаже

Opel Astra, 2007

Opel Astra, 2004

Opel Astra, 2011

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Понимаю, что некропостинг но ладно… Никогда не используйте крацовки для зачистки ржавчины. Только абразивы. В идеале — пескоструй. Объясню, почему — крацовка при использование, особенно на дрели/болгарке "зализывает" каверны на поверхности корродированного металла. Т.е. она сдвигает металл(что-то типа наклепа), закупоривая мелкие каверны, оставляя там ржу. Хотя внешне все блестит. И в этих кавернах ржа прекрасно развивается дальше. Корродированный металл должен быть удален, а это возможно только абразивами.

Ребят, пишу по ржавчине. Щетки, абразивы, кислота — все необходимо в использовании. Только абразив я бы рекомендовал корралового типа, который медленно и аккуратно снимает металл, а не как лепестковый диск. После грубой очистки не пытайтесь что-то удалить щеткой — гораздо лучше несколько дней травить это место. И не просто преобразователем ржавчины, а гелееобразным с ортофосфорной кислотой. Только спустя несколько дней кислота забирается внутрь каверн! Проверяется иголкой — после подковыривания черной точки под ней не должно быть ничего рыжего — только голый металл. Если нет гелееобразного — берете преобразователь жидкий и туалетную бумагу, которую укладываете на обрабатываемое место, чтобы замедлить испарение и удержать

кислоту на нужном месте. Как правило, через 2-4 дня все места были готовы к покраске. Если каверны получились глубокими — просто запаяйте их при при помощи оловянного припоя и того же преобразоателя на ортофосфорной кислоте.

У меня сегодня чел спрашивал, как насчет оцинковать топливный бак изнутри. Посоветовал ему ZRC ES или ZRC Aqua. Есть другие мнения?

Пробовать нужно и спрашивать у производителя чудо-средства. Проверять на устойчивость к нефтепродуктам. Я пока только проверял на устойчивость к атмосферным воздействиям. У нас в городе доступна ванна с горячим цинком. Бак легко отделяется от машины, поэтому нет проблем отнести его на производство горячей оцинковки

Гы, а вы у завода спрашивали?

насчет бака нет… но спрашивал насчет стальной двери. — возможность есть. Но выглядит так, что на такие объемы они незаинтересованы — побегать придется и с ценой непонятки — сложно вычисляется. Пока выглядит так, что для обычных вещей проще как раз холодное цинкование в гаражной обстановке

гальванол ® - цинкирование

НПЦ "Антикоррозионной Защиты" изготавливает цинкирующий состав «ГАЛЬВАНОЛ ® », который используется в качестве альтернативы горячему цинкованию. Купить и узнать цены можно здесь. Этот состав на сто процентов обеспечивает антикоррозионное защитное действие, которое характерно для других способов цинкования металла. Также изготавливаем защитно-декоративный металлополимерный алюмонаполненный состав «АЛИНОЛ ® ». Оба состава уже готовы к использованию и легко наносятся на металлические поверхности любым доступным способом нанесения лакокрасочого покрытия при температуре воздуха от -30 о С до +50 о С, при любой влажности окружающей среды.

Цинкирование

Цинкирование – процесс покрытия металла (железа или стали) слоем цинка для защиты от коррозии путем нанесения цинкирующего состава (состава класса Zinker).

НАНЕСЕНИЕ

Однокомпонентный цинкирующий состав наносится в диапазоне температур от -35˚С до +50˚С при помощи кисти, валика, распыления или окунания.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Получаемое защитное покрытие – цинкерный слой, содержит в себе 96% ак- тивного стабилизированного цинка HZO SF* чистотой 99.995%, при этом об- разуется устойчивая гальваническая пара Fe-Zn, в которой цинк выступает в роли анода и защищает черный металл (сталь) электрохимическим способом, одновременно обеспечивая предельную адгезию (1 балл по ГОСТ 31149- 2014).

Свойства цинкерного прокрытия

- Образует стабильную субдисперсионную Zn-Fe зону на поверхности металла.

- Обладает свойством межслойной диффузии.

- Сохраняет функцию поверхностной самоконсервации и самовосстановления в течение всего срока службы.

- Отличается достаточной стойкостью к абразивному воздействию.

- Межатомное расстояние в цинкерном слое аналогично межатомному расстоянию в слое цинка, нанесённого с помощью процесса погружения в ванну.

- Наносится даже зимой при температуре от -35˚С.

- UV-стабильно, имеет благородный серый цвет.

ОТЛИЧИЕ ОТ АНАЛОГОВ

Цинкирование, в отличие от цинконаполненных ЛКМ (холодного цинкования), не требует перекрытия финишными слоями: благодаря уникальному запатентованному полимеру, который обеспечивает катодную защиту цинка на протяжении всего срока службы. Применяется как самостоятельное покрытие, по аналогии с горячим цинкованием, однако, при необходимости, может использоваться как грунт под различные ЛКМ и огнезащитные материалы. Не разрушается под действием УФ-излучения.

Цинкирование, в отличие от горячего цинкования, применяется для защиты крупногабаритных, полых, тонкостенных, сваренных внахлест изделий.

ПРИМЕНЕНИЕ И НАЗНАЧЕНИЕ

Цинкирование применяется для защиты ответственных конструкций во всех типах сред коррозионной активности, включая агрессивные и сильноагрессивные (С5-I по ISO 12944), обеспечивая гарантированный срок защиты от 15 лет и более при толщине слоя от 120 мкм.

Цинкирование применяется для защиты строительных и технологических металлоконструкций в промышленном и гражданском строительстве, сельском хозяйстве, на объектах ТЭК, в дорожном и транспортном строительстве, гидросооружениях.

Цинкирование рекомендовано для ремонта и восстановления ранее оцинкованных (в том числе другими методами) металлоконструкций без демонтажа.

Виды фасовки защитного состава «ГАЛЬВАНОЛ ® »

Технические характеристики защитного цинкирующего состава «ГАЛЬВАНОЛ ® »

| Расход | 250 г/м 2 при толщине 40 мкм |

| Цвет | Серый матовый, оттенок не нормируется |

| Внешний вид сухого покрытия | После высыхания пленка должна быть ровной, однородной, без посторонних включений и подтеков, матовой |

| Растворитель | Универсальный растворитель (производства ООО «НПЦАЗ»), ксилол, сольвент |

| Вязкость при нанесении (20°С) | 60 с на вискозиметре ВЗ-4 |

| Нанесение | Давление при нанесении | Дюза | Количество слоев |

| Окрасочный пистолет с верхним расположением бачка | 3 бар | 2,0-3,0 мм | 1-2 |

| Жизнеспособность | Неограниченный, при необходимости развести растворителем | ||

| Толщина слоя сухой пленки | 40-60 мкм | ||

| Время выдержки между слоями | 10-40 мин | ||

| Окрашивание защитно-декоративными покрытиями | Только органорастворимые ЛКМ, время сушки перед нанесением на «ГАЛЬВАНОЛ ® » составляет 4-6 часов | ||

| Время сушки при температуре: -30°С -10°С +20°С +60°С | 50 мин 40 мин 20 мин 10 мин | ||

| Температурная стойкость | от -60°С до +160°С (кратковременно до 210°С при проведении порошковой окраски поверх цинкерного слоя) | ||

| Эластичность пленки при изгибе | 1 мм | ||

| Адгезия покрытия | 1 балл | ||

| Массовая доля нелетучих веществ | 78% | ||

| Плотность состава при 20°С | 2500 кг/м3 | ||

| Скорость равномерной открытой коррозии в морской воде (согласно методу поляризационного сопротивления) | 0,020 мм/год | ||

| Шлифовка | Приобретает металлический блеск, но стирается 5 мкм покрытия | ||

| Рабочие условия | от -35°С до +50°С | ||

| Фасовка | Евробанка 2 кг, 10 кг и 40 кг, аэрозольный баллон | ||

Совместимость состава «ГАЛЬВАНОЛ ® с другими покрытиями

Цинкирующий состав «GALVANOL®» легко совместим с большинством органорастворимых финишных покрытий. Гарантированно совместим с полиуретановыми, уретан-акриловыми, акриловыми, эпоксидными, хлорвиниловыми, хлоркаучуковыми, алкидными покрытиями. Для идеальной совместимости после нанесения цинкирующего состава «GALVANOL®», необходимо подождать 4-5 часов, чтобы растворитель улетучился и не препятствовал адгезии с финишным покрытием. Возможно использование в качестве грунта под порошковые краски.

| Покрытие не устойчиво в бензине и ряде органических растворителей. |

Технология цинкирования металла составом «ГАЛЬВАНОЛ ® »

- Подготовка поверхности к нанесению антикоррозионного покрытия;

- Приготовление рабочего состава для нанесения;

- Нанесение защитного покрытия;

- Послойная сушка покрытия;

- Контроль качества антикоррозионного покрытия;

- Окончательная выдержка антикоррозионного покрытия перед вводом в эксплуатацию.

Технологический процесс нанесения антикоррозионного покрытия рекомендуется осуществлять при температуре окружающего воздуха не ниже минус 35˚С.

При выполнении работ по антикоррозионной защите в зимнее время на открытом воздухе, необходимо:

- сооружение навесов или укрытий для защиты от осадков;

- температура поверхности металла должна быть не менее, чем на +3˚С выше точки росы.

ПОДГОТОВКА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ

1. Все части изделий, подлежащие защите, должны быть доступны для осмотра, подготовки поверхности, нанесения защитного покрытия и контроля его качества.

2. Поверхность изделия, подлежащая подготовке перед нанесением покрытия, не должна иметь заусенцев, острых кромок (радиусом менее 0,3мм), сварочных брызг, наплывов пайки, прожогов, остатков флюса. Места сварки металлоконструкций (прокатных уголков, пластин и т.п.) не должны иметь скрытых для доступа щелей, полостей. При наличии масляных, жировых и других загрязнений поверхность очищается с помощью моющих средств.

3. Перед нанесением состава «GALVANOL®» металлическую поверхность следует подготовить:

- Новая сталь (металлопрокат) – подвергнуть пескоструйной обработке до степени 2 по ГОСТ 9-402 (Sa2.5 по ISO 8501-1) и обеспылить.

- Старая заржавленная поверхность – рыхлая ржавчина удаляется ручным или механическим способом (скребки, щетки и т.п.), или пресной водой под высоким давлением 10 – 20 МРа, либо пескоструйной обработкой до степени 2 по ГОСТ 9-402 (Sa2.5 по ISO 8501-1), затем поверхность обезжиривается.

- Ранее оцинкованная поверхность – загрязнения и верхний слой солей цинка удаляются ручным или механическим способом (водой под высоким давлением 10 – 20 МРа), затем поверхность обезжиривается.

- Ранее окрашенная поверхность – краску необходимо удалить химическим способом, смывкой (ручным, механическим способом или водой под сверхвысоким давлением 175 – 275 Мра), либо пескоструйной обработкой до степени 2 по ГОСТ 9-402 (Sa2.5 по ISO 8501-1), затем поверхность обезжиривается.

4. При механической обработке поверхности шлифкругами или шлифовальной шкуркой вручную зернистость абразива должна быть в диапазоне от 5 до 6 по ГОСТ 3647-71, либо от 180 до 220 по европейскому стандарту FEPA. После использования ручного и механических методов очистки поверхность обеспы- ливается. Не допускается наличие необработанных участков.

5. Используемый для очистки сжатый воздух должен быть сухим, чистым и соответствовать ГОСТ 9.010-80.

6. При обезжиривании поверхности небольшими участками обработать чистой кистью, смоченной в растворителях сольвент, ксилол, универсальный растворитель (производства ООО «НПЦАЗ»).

7. Рабочий состав наносится на очищенную и обезжиренную поверхность не позднее, чем через 12 часов, если металлоконструкции находятся на открытом воздухе, и 48 часов, если они находятся в помещении.

Приготовление рабочего цинкирующего состава

Состав «GALVANOL®» полностью готов к применению для нанесения кистью, валиком, краскопультом. В случае необходимости материал допускает разбавление растворителями: сольвент, ксилол или универсальный растворитель (производства ООО «НПЦАЗ»). Разбавлять «GALVANOL®» другими разбавителями не допускается.

Состав «GALVANOL®» перед применением необходимо тщательно перемешать в емкости до образования однородной массы миксером, или дрелью со специальной микс-насадкой.

Нанесение состава «ГАЛЬВАНОЛ ® »

Рабочий состав наносится на очищенную и обезжиренную поверхность не позднее, чем через 12 часов, если металлоконструкции находятся на открытом воздухе, и 48 часов, если металл находится в помещении. Независимо от выбранного способа нанесения состава на подготовленную поверхность сварные швы, а также места, труднодоступные для нанесения состава окрасочным оборудованием, следует вначале прокрасить кистью. При наличии щелей и скрытых пустот после сварки исключить возможность попадания влаги в эти места (любыми способами гидроизоляции, не загрязняющими поверхность).

Состав «GALVANOL®» может наноситься на обрабатываемую поверхность при помощи кисти, валика, краскораспылителем или окунанием.

Материал необходимо наносить послойно, перекрывая кромку ранее нанесённой полосы.

Общая толщина покрытия должна быть min 40 мкм – max 160 мкм. При нанесении на конструкции, чьи механические деформации незначительны, можно увеличить максимальную толщину покрытия до 200 мкм.

Все работы по нанесению состава «GALVANOL®» (кроме аэрозольного баллона) проводятся при температуре от –35˚С до +50˚С и относительной влажности до 90%.

Состав можно наносить на влажную поверхность. При этом на поверхности не должно быть влаги в виде капель, а при отрицательных температурах нанесения исключить наличие корки льда. Рекомендуется использовать навесы при нанесении покрытия в условиях осадков (снег, дождь).

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ НАНЕСЕНИИ

Основные требования безопасности к работам по обезжириванию растворителями, хранению и транспортировке химических веществ должны соответствовать ГОСТ 12.3.016.

При выполнении работ по подготовке поверхности необходимо:

- пользоваться индивидуальными средствами защиты органов дыхания, лица и глаз;

- следить за постоянной работой вентиляционных установок и герметичностью оборудования и коммуникаций;

Требования безопасности к организации рабочих мест.

- Воздух рабочей зоны помещения, в котором проводят подготовку поверхности металлов, должен соответствовать ГОСТ 12.1.005.

- Уровень шума и вибраций, которые возникают при механической, абразивной и пескоструйной обработке, не должны превышать норм, установленных ГОСТ 12.1.003, ГОСТ 12.1.012, а также СП 2.2.1.1312.

- Помещение, в котором проводят обезжиривание растворителями, должно быть обеспечено средствами пожаротушения.

- При работе со сжатым воздухом необходимо соблюдать требования ГОСТ 12.3.005

- Средства индивидуальной защиты должны соответствовать требованиям стандартов:

- респиратор РПГ – 67 А ГОСТ 12.4.100

- комбинезоны – ГОСТ 12.4.099 или ГОСТ 12.4.100

- халаты – ГОСТ 12.4.131 или ГОСТ 12.4.132

- фартуки – ГОСТ 12.4.029

- обувь специальная – ГОСТ 12.4.137

- сапоги резиновые – ГОСТ 12265

- перчатки резиновые - ГОСТ 20010

- очки защитные – ГОСТ Р 12.4.230.1.

К работам по нанесению состава допускаются лица, прошедшие специальное обучение, сдавшие технический минимум и прошедшие медицинский осмотр.

Не допускается пользоваться открытым огнем в радиусе 50 м от места применения и складирования материалов, содержащих легковоспламеняющиеся или взрывоопасные вещества.

На рабочих местах не допускаются действия с использованием огня или вызывающие искрообразования.

При работе на открытом воздухе необходимо, чтобы рабочие находились с наветренной стороны по отношению к проводимым операциям.

При проведении работ в ёмкостях необходимо соблюдать соответствующие требования безопасности (обязательно использование шлангового противогаза, наличие страхующего и т.д.)

При выполнении работ необходимо следить за чистотой рук и инструментов. Тщательное мытье рук должно производится не только во время перерывов и после окончания работ, но и непосредственно после случайного загрязнения рук растворами. В случае попадания на кожу рабочих составов, они должны быть сняты сухим тампоном, с последующим мытьем кожи горячей водой с мылом с помощью щеток.

Контроль качества антикоррозионных работ

Качество антикоррозионных работ контролируется как в процессе выполнения отдельных операций, так и после выполнения всего комплекса работ.p>

Контролировать качество покрытия следует внешним осмотром. Покрытие после полимеризации не должно иметь сквозных пор, пузырей и видимых повреждений.

Толщина покрытия контролируется после высыхания с помощью приборов - толщиномеров.

УСТРАНЕНИЕ ДЕФЕКТОВ И РЕМОНТ ПОКРЫТИЯ

Дефектное место (отслоение, вздутие, и т.п.), возникшее в процессе нанесения покрытия, а также эксплуатации, подлежит немедленному устранению.

Дефектный участок зачистить наждачной бумагой, обезжирить и просушить.

На подготовленную поверхность нанести антикоррозионное покрытие в соответствии с технологией нанесения.

Толщину покрытия на металлической поверхности следует определять толщиномером.

Транспортирование и хранение

Цинкирующий состав «GALVANOL®» транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

Материал хранят в закрытых складских проветриваемых помещениях или под навесами при температуре не выше 35˚С. При хранении при более высокой температуре изготовитель не гарантирует соответствие материала требованиям спецификации.

Цинкирующий состав «GALVANOL®» должен храниться в таре с плотно закрытыми крышками, исключающими попадание влаги, пыли и других загрязнений.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует соответствие материала требованиям спецификации при соблюдении потребителем условий транспортирования, хранения, указаний по применению.

Цинкирование металла

Коррозия термодинамически неизбежна, однако именно термодинамика подсказывает наиболее эффективный способ борьбы с коррозией: катодную протекторную защиту - при таком способе защиты реакция разрушения железа становится термодинамически невозможной и, следовательно, коррозия полностью прекращается! Остальные способы менее эффективны: ингибиторы лишь замедляют процесс, барьерные покрытия склонны к локальной и подпленочной коррозии.

Источником катодной протекторной защиты может быть как внешний ток, так и ток гальванического элемента, возникающего при контакте железа с некоторыми активными металлами, в частности с цинком. Цинкование может осуществляться разными способами: горячим, гальваническим, термодиффузионным. Однако ряд ограничений для каждого из методов не позволяет защитить все без исключения объекты. В этой ситуации на помощь приходит метод цинкирования. Что он из себя представляет?

Цинковые покрытия, вне зависимости от способа их нанесения, обладают протекторным действием только до тех пор, пока они способны активно растворяться под действием внешней коррозионной среды. Если же цинк теряет способность активно растворяться, то его катодное защитное действие снижается вплоть до полного исчезновения! Способность полимерной пленки при отверждении некоторых типов связующих блокировать растворение цинка делает невозможным протекторную защиту в таких покрытиях (в частности: полиуретановые, эпоксидные, акриловые).

Подавляющее большинство цинконаполненных материалов, представленных на Российском рынке, используются в качестве грунта в системах покрытий «грунт-финиш» или «грунт-промежуточный слой-финиш», чаще всего такие покрытия называют «холодным» цинкованием. Протекторной защитой такие составы и системы не обладают и выполняют лишь барьерные функции.

НПЦ Антикоррозионной Защиты (НПЦАЗ) разработал, запатентовал и производит цинкирующий состав «GALVANOL»®. Цинковое покрытие на его основе обладает протекторным действием, характерным для других видов цинкования, может использоваться как самостоятельное покрытие, не требует перекрытия финишными слоями.

Покрытие на основе состава «GALVANOL»® - это тонкопленочное цинковое покрытие, эффективно защищающее черные металлы от коррозии, обладающее высокими защитными свойствами, высокой адгезией к металлическим поверхностям.

Цинкирующий состав «ГАЛЬВАНОЛ»® предназначен для антикоррозионной защиты наружных и внутренних поверхностей промышленного оборудования и металлических конструкций.

Покрытие на основе состава «ГАЛЬВАНОЛ»® обеспечивает одновременно активную (катодную) и пассивную (барьерную) защиту от коррозии.

Цинкирующий состав «ГАЛЬВАНОЛ»® можно применять в таких областях, как промышленное и гражданское строительство, транспортное строительство, нефтегазовый комплекс, энергетика, объекты железных дорог и метрополитена, портовые и гидросооружения, автотранспорт.

В 2010-м году были проведены испытания ускоренными коррозионно-электрохимическими методами по результатам которых Центральный Научно-Исследовательский Институт Коррозии и Сертификации (ЦНИИКС) выдал заключение №159/67-3 от 01.12.10, что покрытие «GALVANOL»® на углеродистой стали в водных средах (морская и пресная вода) и атмосферных условиях по защитной способности не уступает или превосходит горячие цинковые.

В 2012-м году в испытательной лаборатории ОАО НПО «Лакокраспокрытие» проводились испытания покрытия с надрезом на основе состава «GALVANOL»® на стойкость к воздействию соляного тумана. Образцы с толщиной покрытия от 70 до 130 мкм простояли в камере более 1000 часов. В той же лаборатории в 2012-м году проводились испытания по ГОСТ 9.401 метод 6 (УХЛ1).

Неоспоримые преимущества цинкирующего состава «ГАЛЬВАНОЛ»®

Надежно обеспечивает долговременную протекторную (катодную) защиту черных металлов, легкость в применении (наносится любым методом, характерным для нанесения лакокрасочных покрытий: кистью, валиком, распылением и т.д.), быстрое высыхание (30 мин), нанесение при отрицательных температурах (-35°С) и повышенной влажности, ремонтопригодность, продолжительный срок службы покрытия. Состав является однокомпонентным.

Все, что нужно – это подготовить поверхность, тщательно перемешать миксером и нанести любым удобным способом!

Технологический регламент на Гальванол

1. Общая часть 4

2. Назначение и область применения состава для холодного цинкования

«Гальванол ® » 4

3. Технические характеристики состава для холодного цинкования

4. Технологический процесс 5

5. Подготовка поверхности для нанесения покрытия 6

6. Приготовление рабочего состава 6

7. Нанесение материала 7

8. Контроль качества антикоррозионных работ 7

9. Устранение дефектов и ремонт покрытия 8

10. Техника безопасности при производстве работ 8

11. Транспортирование и хранение 9

12. Гарантии изготовителя 9

Технологический регламент

Дата введения 09 октября 2009 г.

Настоящий Технологический регламент разработан на основании положений СНиП 2.03.11-85 (с изменениями 1996г.) и СНиП 3.04.03-85.

Настоящий Технологический регламент распространяется на производство антикоррозионных работ с применением состава для холодного цинкования «Гальванол ® ».

В регламенте изложены основные требования к подготовке металлической поверхности, нанесению состава «ГАЛЬВАНОЛ ® », контролю качества покрытия. Приведены основные правила по технике безопасности и пожарной безопасности.

Технологический регламент предназначен для инженерно-технических работников проектных, строительно-монтажных и ремонтных организаций, а также заводов - изготовителей технологического оборудования и стальных конструкций.

ООО «НПЦ Антикоррозионной Защиты»,

Москва, ул. Промышленная, 11

Тел.: (495) 507-5361

Технические данные, указания и рекомендации, приведенные в данном Регламенте, основаны на результатах исследований и практическом опыте, накопленном при контролируемых или специально заданных условиях производства работ. Для получения качественного покрытия точность и полнота исполнения требований Регламента при производстве работ являются обязательными.

В случаях применения технологии при отсутствии контроля со стороны ООО «НПЦ Антикоррозионной Защиты» и производстве работ с нарушениями требований настоящего Технологического регламента ООО «НПЦ Антикоррозионной Защиты» не дает никаких гарантий, кроме гарантии на качество самого материала «ГАЛЬВАНОЛ ® ».

1.Общая часть .

1.1. Настоящая инструкция является руководством для производства работ по антикоррозионной защите металлических конструкций и оборудования.

1.2. Инструкция разработана на основании действующих нормативных документов.

1.3. В инструкции изложены основные свойства антикоррозионного покрытия, области его применения и способы нанесения.

1.3.1. Приведены методы подготовки поверхности под покрытие.

1.3.2. Показана технология производства работ под нанесение защитного покрытия.

1.3.3. Показаны основные положения по контролю качества защитного покрытия и безопасных методов производства работ.

2.Назначение и область применения состава для холодного цинкования «ГАЛЬВАНОЛ ® ».

2.1. Покрытие «ГАЛЬВАНОЛ ® » это тонкопленочное цинковое покрытие, эффективно защищающее черные металлы от коррозии, обладающее высокими защитными свойствами и высокой адгезией к металлическим поверхностям.

2.2. Покрытие «ГАЛЬВАНОЛ ® » предназначено для антикоррозионной защиты наружных и внутренних поверхностей промышленного оборудования и металлических конструкций.

2.3. Покрытие «ГАЛЬВАНОЛ ® » обеспечивает одновременно активную (катодную) и пассивную (барьерную) защиту от коррозии.

2.4. Покрытие «ГАЛЬВАНОЛ ® » эластично, устойчиво к вибрационным, ударным нагрузкам и к истиранию, работает в интервале температур от -60 ° С до +150 ° С (кратковременно до +180 -210 ° С).

3.Технические характеристики состава для холодного цинкования «ГАЛЬВАНОЛ ® ».

Покрытие «ГАЛЬВАНОЛ ® » представляет собой однокомпонентный, жидкий состав (полностью готовый к применению), состоящий из электролитического цинка высокой химической чистоты, летучих веществ и связующих агентов.

3.1.Технические характеристики (в жидком состоянии).

2,57 кг/дм 3 при 15 о С

76 % по весу, 35,4% по объему

60 сек. по вискозиметру № 246, диаметр 4мм

Гарантийный срок хранения

3.2.Технические характеристики (сухого покрытия).

Серый металлический (цинковый), меняется при контакте с водой (темнеет), оттенок не нормируется

4,0 м 2 /кг для 40 мкм без учета потерь

«Сухо на ощупь» через 15-20 минут, полное затвердение многослойного покрытия через 36 часов, полная полимеризация 7 суток

«ГАЛЬВАНОЛ ® » от 1 до 4 часов, совместимыми покрытиями от 6 до 24 часов

Содержание цинка в сухом слое

М in 94 % по весу

Кислотно-щелочной диапазон, pH

3.3. Покрытие поставляется в герметически закрывающейся таре.

3.4. Каждая упаковочная единица имеет этикетку с указанием:

- условного обозначения продукции;

- гарантийного срока хранения.

3.5. Гарантийный срок хранения 18 месяцев при температуре от –40 ° С до +30 ° С в ненарушенной заводской упаковке.

4.Технологический процесс.

4.1. Технологический процесс получения антикоррозионного покрытия на основе состава для холодного цинкования «ГАЛЬВАНОЛ®» состоит из следующих последовательно выполняемых операций:

4.1.1. Подготовка поверхности к нанесению антикоррозионного покрытия;

4.1.2. Приготовление рабочего состава для нанесения;

4.1.3. Нанесение защитного покрытия;

4.1.4. Послойная сушка покрытия;

4.1.5. Контроль качества антикоррозионного покрытия;

4.1.6.Окончательная выдержка антикоррозионного покрытия перед вводом в эксплуатацию.

4.2. Технологический процесс нанесения антикоррозионного покрытия рекомендуется осуществлять при температуре окружающего воздуха не ниже минус 28 ° С.

4.3. При выполнении работ по антикоррозионной защите в зимнее время на открытом воздухе, необходимо:

- сооружение навесов или укрытий для защиты от осадков;

- температура поверхности металла должна быть не менее, чем на + 3 0 С выше точки росы;

5. Подготовка металлической поверхности для нанесения покрытия.

5.1. Все части изделий, подлежащие защите, должны быть доступны для осмотра, подготовки поверхности, нанесения защитного покрытия и контроля его качества.

5.2. Поверхность изделия, подлежащая подготовке перед нанесением покрытия, не должна иметь заусенцев, острых кромок (радиусом менее 0,3мм), сварочных брызг, наплывов пайки, прожогов, остатков флюса. Места сварки металлоконструкций (прокатных уголков, пластин и т.п.) не должны иметь скрытых для доступа щелей, полостей. При наличии масляных, жировых и других загрязнений поверхность очищается с помощью моющих средств.

5.3. Перед нанесением покрытия «ГАЛЬВАНОЛ ® » металлическую поверхность следует подготовить:

5.3.1 Новая сталь (металлопрокат) при наличии плотнодержащейся окалины.

- Пескоструйная обработка до степени 2 по ГОСТ 9-402;

5.3.2. Новая сталь (металлопрокат) при отсутствии окалины.

5.3.3 Старая заржавленная поверхность.

Рыхлая ржавчина удаляется:

- Ручным или механическим способом (скребки, щетки и т.п.);

- Пресной водой под высоким давлением 10 – 20 МРа;

5.3.4. Ранее оцинкованная поверхность.

Загрязнения и верхний слой солей цинка удаляются:

- ручным или механическим способом ;

- водой под высоким давлением 10 – 20 МРа;

5.3.5 . Ранее окрашенная поверхность.

Краску необходимо удалить:

- химическим способом (смывкой);

- ручным или механическим способом;

- водой под сверхвысоким давлением 175 – 275 Мра;

5.4. При механической обработке поверхности шлифкругами или шлифовальной шкуркой вручную зернистость абразива должна быть в диапазоне от 5 до 6 по ГОСТ 3647-71 либо от 180 до 220 по европейскому стандарту FEPA .

После использования ручного и механических методов очистки поверхность обеспыливается.

Не допускается наличия необработанных участков.

5.5. Используемый для очистки сжатый воздух должен быть сухим, чистым и соответствовать ГОСТ 9.010-80.

5.7. Рабочий состав наносится на очищенную и обезжиренную поверхность не позднее, чем через 12 часов, если металлоконструкции находятся на открытом воздухе, и 48 часов, если они находятся в помещении.

6. Приготовление рабочего состава .

6.1. Состав «ГАЛЬВАНОЛ ® » полностью готов к применению для нанесения кистью. В случае необходимости материал допускает разбавление растворителями сольвент (нефтяной или каменноугольный), ксилол . Разбавлять «ГАЛЬВАНОЛ ® » другими разбавителями не допускается.

6.2 Материал «ГАЛЬВАНОЛ ® » перед применением необходимо перемешать в емкости до образования однородной массы.

7. Нанесение материала.

7.1. Рабочий состав наносится на очищенную и обезжиренную поверхность не позднее, чем через 12 часов, если металлоконструкции находятся на открытом воздухе, и 48 часов, если металл находится в помещении. Независимо от выбранного способа нанесения состава на подготовленную поверхность сварные швы, а также места, труднодоступные для нанесения состава окрасочным оборудованием, следует вначале прокрасить кистью. При наличии щелей и скрытых пустот после сварки исключить возможность попадания влаги в эти места (любыми способами гидроизоляции, не загрязняющими поверхность).

7.2. Материал «ГАЛЬВАНОЛ ® » может наноситься на обрабатываемую поверхность при помощи кисти, валика, краскораспылителем или окунанием.

7.2.1 Нанесение кистью:

Кисть должна быть из натуральной щетины, чистой от пыли и других загрязнений. Разбавления состава «ГАЛЬВАНОЛ ® » разбавителями, указанными в п. 6.1, в стандартных условиях не требуется.

7.2.2 Нанесение валиком:

Валик должен быть из материала, стойкого к органическим растворителям, чистым от грязи, ранее использованных ЛКМ. Разбавления состава «ГАЛЬВАНОЛ ® » в стандартных условиях не требуется.

7.2.3 Нанесение методом пневматического распыления:

Оборудование должно быть чистым от загрязнений, ранее использованных ЛКМ. Разбавление состава «ГАЛЬВАНОЛ ® » производится разбавителями, указанными в п.6.1, в соотношении до 5 % по весу. Давление воздуха 0,2 – 0,3 МРа (2 – 3 bar ). Диаметр сопла 1,8 – 2,5 мм .

7.2.4 Нанесение методом безвоздушного распыления:

Оборудование должно быть чистым от загрязнений, ранее использованных ЛКМ. Разбавление «ГАЛЬВАНОЛ ® » производится разбавителями, указанными в п.6.1, в соотношении до 4 % по весу. Давление 8 – 12 МРа (80 – 120 bar ). Диаметр сопла 0,015 – 0,025 дюйма или 0,38 – 0,63 мм .

7.2.5 Нанесение методом окунания:

Разбавление «ГАЛЬВАНОЛ ® » производится разбавителями, указанными в п.6.1, в соотношении до 15 % по весу.

Рабочий состав «ГАЛЬВАНОЛ ® » должен в процессе нанесения любым способом периодически перемешиваться (через 20 - 30 мин.).

7.3. Материал необходимо наносить послойно, перекрывая кромку ранее нанесённой полосы.

7.4. Общая толщина покрытия должна быть min 40 мкм – max 160 мкм. При нанесении на конструкции, чьи механические деформации незначительны, можно увеличить максимальную толщину покрытия до 200 мкм.

7.5. Все работы по нанесению материала «ГАЛЬВАНОЛ ® » проводятся при температуре от –25 о - +35 ° С и относительной влажности до 90%.

7.6. Состав можно наносить на влажную поверхность. При этом на поверхности не должно быть влаги в виде капель, а при отрицательных температурах нанесения исключить наличие корки льда. Рекомендуется использовать навесы при нанесении покрытия в условиях осадков (снег, дождь).

8.Контроль качества антикоррозионных работ.

8.1. Качество антикоррозионных работ контролируется как в процессе выполнения отдельных операций, так и после выполнения всего комплекса работ.

8.2. Контролировать качество покрытия следует внешним осмотром. Покрытие после полимеризации не должно иметь сквозных пор, пузырей и видимых повреждений.

8.3. Толщина покрытия контролируется после высыхания с помощью приборов - толщиномеров.

9.Устранение дефектов и ремонт покрытия.

9.1. Дефектное место (отслоение, вздутие, и т.п.), возникшее в процессе нанесения покрытия, а также эксплуатации, подлежит немедленному устранению.

9.2. Дефектный участок, совместно с неповрежденным покрытием шириной 20 – 30 мм по периметру дефектного участка, зачистить наждачной бумагой, обезжирить и просушить. 9.3. На подготовленную поверхность нанести антикоррозионное покрытие в соответствии с технологией нанесения по разделу 7 данной инструкции.

9.4.Толщину покрытия на металлической поверхности следует определять толщиномером.

10.Техника безопасности при производстве работ.

10.1. Основные требования безопасности к технологическим процессам обезжиривания растворителями, хранению и транспортировке химических веществ должны соответствовать ГОСТ 12.3.016-87.

10.2. При работе с составами, применяемыми при подготовке поверхности, необходимо:

-пользоваться индивидуальными средствами защиты органов дыхания, лица и глаз;

-следить за постоянной работой вентиляционных установок и герметичностью оборудования и коммуникаций;

10.3. Требования безопасности к организации рабочих мест.

10.3.1. Воздух рабочей зоны помещения, в котором проводят подготовку поверхности металлов, должен соответствовать ГОСТ 12.1.005-88.

10.3.2. Уровень шума и вибраций, которые возникают при механической, абразивной и пескоструйной обработке, не должны превышать норм, установленных ГОСТ 12.1.003-83, ГОСТ 12.1.012-90 и Санитарными нормами проектирования промышленных предприятий СП 245-71.

10.3.3. Помещение, в котором проводят обезжиривание растворителями, должно быть обеспечено средствами пожаротушения.

10.3.4. При работе со сжатым воздухом необходимо соблюдать требования ГОСТ 12.3.005-75.

10.3.4. Средства индивидуальной защиты должны соответствовать требованиям стандартов:

- респиратор РПГ-67А ГОСТ 12.4.100-80;

- комбинезоны - ГОСТ 12.4099-80 или ГОСТ 12.4.100-80;

- халаты – ГОСТ 12.4.131-83 или ГОСТ 12.4.132-83;

- фартуки - ГОСТ 12.4.029-76;

- обувь специальная – ГОСТ 12.4.137-84;

- сапоги резиновые – ГОСТ 12265-78;

- перчатки резиновые – ГОСТ 20010-93;

- очки защитные – ГОСТ 12.4.013-85.

10.3.5. К работам по устройству антикоррозионных покрытий допускаются лица, прошедшие специальное обучение, сдавшие технический минимум по правилам техники безопасности и прошедшие медицинский осмотр.

10.3.6. При проведении антикоррозионных работ с применением огнеопасных материалов, а также материалов, выделяющих вредные вещества, следует обеспечить защиту работающего персонала от воздействия вредных веществ, а также от термических и химических ожогов.

10.3.7. Не допускается пользоваться открытым огнем в радиусе 50м от места применения и складирования материалов, содержащих легковоспламеняющиеся или взрывоопасные вещества.

10.3.8. На рабочих местах, где применяется состав «ГАЛЬВАНОЛ ® » и разбавители, указанные в п.6.1, не допускаются действия с использованием огня или вызывающие искрообразование.

10.3.9. При работе на открытом воздухе необходимо, чтобы рабочие находились с наветренной стороны по отношению к составам, содержащим летучие растворители.

10.3.10. При проведении работ в ёмкостях необходимо соблюдать соответствующие требования безопасности (обязательно использование шлангового противогаза, наличие страхующего и т.д.).

10.3.11. При выполнении работ необходимо следить за чистотой рук и инструментов. Тщательное мытье рук должно производиться не только во время перерывов и после окончания работ, но и непосредственно после случайного загрязнения рук растворами. В случае попадания на кожу рабочих составов, они должны быть сняты сухим тампоном, с последующим мытьем кожи горячей водой с мылом и с помощью щеток.

11.Транспортирование и хранение.

11.1. Материал «ГАЛЬВАНОЛ ® » транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

11.2. Материал хранят в закрытых складских проветриваемых помещениях или под навесами при температуре не выше 35 ° С. При хранении при более высокой температуре изготовитель не гарантирует соответствие материала требованиям спецификации.

11.3.Материал «ГАЛЬВАНОЛ ® » должен храниться в таре с плотно закрытыми крышками, исключающими попадание влаги, пыли и других загрязнений.

12. Гарантии изготовителя.

12.1. Предприятие-изготовитель гарантирует соответствие материала требованиям спецификации при соблюдении потребителем условий транспортирования, хранения, указаний по применению.

12.2. Гарантийный срок хранения материала составляет 18 месяцев со дня изготовления.

По истечении гарантийного срока хранения материал перед применением подлежит проверке на полное соответствие требованиям спецификации изготовителя.

Приложение 1

Нормативная документация, использованная в Регламенте.

СНиП 2.03.11-85. Защита стальных конструкций от коррозии.

СНиП 3.04.03-85. Защита стальных конструкций и сооружений от коррозии.

ГОСТ 9.402-80. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием.

ГОСТ 2789-73. Шероховатость поверхности. Параметры, характеристики и обозначения.

ГОСТ 15140 – 78. Материалы лакокрасочные. Методы определения адгезии.

ГОСТ 8420-74. Материалы лакокрасочные Методы определения условной вязкости.

ГОСТ 19007-73. Материалы лакокрасочные Методы определения времени и степени высыхания.

ГОСТ 15150-69. Машины, приборы и другие технические изделия.

Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 9.010 -80. Воздух сжатый для распыления лакокрасочных

материалов. Технические требования, правила и методы

ГОСТ 12.3.005.-75. ССБТ. Работы окрасочные. Общие требования

ГОСТ 12.3.016 – 87. ССБТ. Строительство Работы антикоррозионные. Меры

Закон РФ от 23.06.1999г. « Об основах охраны труда в РФ »

Читайте также: