Холодное цинкование металла союзпроминдустрия

Обновлено: 17.05.2024

Ущерб от коррозии металлов в промышленно развитых странах достигает 5% национального дохода. Для защиты металлических деталей от коррозии на долгий срок (не менее 25 лет) применяют покрытия с высокой долей цинка. Типичными методами их нанесения являются гальванизация или горячее цинкование. Но они не всегда выгодны, а иногда и вовсе неосуществимы.

Горячее цинкование проходит в специальном цеху, где привезённые детали погружают в ванны с расплавом цинка, нагретым до 460°C (на 40°C выше температуры его плавления). Не каждая конструкция или изделие уместятся в эти ванны; но и не каждую допустимо разбирать на части, а затем заново собирать. Даже если всё это преодолимо — всё равно потребует дополнительные расходы. Кроме того: некоторые металлы и стали заметно расширяются при таких температурах, что вызовет деформацию и порчу изделия вместо его защиты.

Составы для холодного цинкования, как ясно из названия, не требуют греть металлы и применимы для защиты конструкций и изделий любых размеров. Причём наносить их можно прямо на месте их размещения — что особенно важно, когда конструкции нельзя или дорого демонтировать. Вот почему холодное цинкование дополнило традиционные методы, давая те же защитные эффекты доступней, удобней и дешевле.

Так как же работает этот метод и почему он так хорош в защите от коррозии?

Холодное цинкование: определение и принцип действия

Холодное цинкование — это нанесение защитного состава с долей цинка более 95%. Составы наносятся на подготовленную поверхность металла как обычные краски (кистью, валиком, краскопультом) прямо на месте размещения изделия. На нём образуется стойкое покрытие, защищающее и от коррозии, и от некоторых других вредных явлений; например — перепадов температур или попадания химикатов. Метод легко применять, но эффективен он не меньше других, трудновыполнимых способов защиты.

Зачем в составах цинк?

Действительно: чистый цинк — серебристо-белый металл, в нормальных условиях довольно хрупкий. Как он может что-то защитить? И правда: составы для холодного цинкования не просто содержат цинк, а обладают его высоким содержанием (от 94%) и чистотой (не более 1–2 % примесей, среди которых совсем не должно быть металлов).

Однако нанесение такого состава поверх другого металла действительно защищает от коррозии, причём сразу двумя способами:

— При реакции цинка с воздухом на его поверхности формируется оксид, а если с водой — то гидроксид. Эта тонкая, но прочная плёнка препятствует дальнейшему развитию окисления вглубь, до подлежащего металла. (На поверхности железа ржавчина не образует сплошную плёнку: между отдельными кристаллами гидратированного оксида трёхвалентного железа есть большие просветы, которые и обуславливают склонность железа к прогрессирующей коррозии.) В нормальных условиях этот метод не даёт кислороду и влаге проникнуть сквозь состав, поэтому назван пассивным или барьерным. Даже в слабокислой среде коррозия чистого цинка замедлена благодаря высокому значению перенапряжения выделения водорода на цинке (~1 В). Впрочем, при содержании в цинке сотых долей процента примесей металлов, имеющих меньшее перенапряжение (например, медь и железо — 0,6 и 0,5 В), скорость взаимодействия цинка с кислотами увеличивается в сотни раз; вот почему в составах он должен быть очень чистым.

— Электрохимический потенциал цинка заметно ниже, чем у железа (–760 и –440 мВ). Поэтому, образуя пару, железо становится катодом, а цинк играет роль анода: отдаёт электроны и реагирует первым, защищая железо. Происходит пассивация стали за счёт подщелачивания: отдав электроны и став более активными, ионы цинка реагируют с диоксидом углерода из воздуха, образуя плотный слой нерастворимого карбоната цинка. Он «залечивает» дефекты покрытия, тормозя дальнейшее развитие коррозии и предотвращая её дальнейшее появление. Такой метод назван активным или катодным.

Некоторое время после нанесения (зависящее от условий эксплуатации) покрытие ещё имеет пористую структуру и пропускает немного кислорода к железу. В этот период покрытие защищает железо активным, катодным способом (что более характерно для горячего цинкования, где цинк сразу образует сплошное влагонепроницаемое покрытие). Затем структура покрытия уплотняется, и оно перестаёт пропускать влагу и воздух. С этого момента включается пассивная, барьерная защита. Но если целостность покрытия будет нарушена (появятся дефекты, царапины, трещины) — снова сработает активная защита.

Чем составы для холодного цинкования лучше обычных и цинкосодержащих красок?

В обычных красках нет цинка. Похожие защитные характеристики дают также алюминий и олово; но их стойкость ниже цинка, а цена — выше. Поэтому цинк оптимален в составах для холодного цинкования.

Впрочем, не каждая цинкосодержащая краска подходит для защиты от коррозии. Некоторые не смогут гарантировать даже один способ защиты.

Согласно стандарту ISO 3549 (DIN 55969), состав для холодного цинкования это не краска, а скорее цинк с добавкой полимеров и связующих, обеспечивающий активную электрохимическую защиту по всей поверхности (повсеместную и свободную передачу электронов и между частицами цинка внутри покрытия, и от частиц цинка к поверхности стали). Для этого самого цинка в нём должно быть от 94%, а его чистота должна стремиться к 100%.

Кроме этого, частицы цинка в таком составе должны быть не более 12–15 микрон, а лучше — 3–5 микрон. Второй вариант (микронизированная пудра или пыль) допускает иметь от 88% цинка, способствует повышению адгезии (за счёт облегчения междиффузионного взаимодействия цинка и железа) и эластичности, снижению пористости покрытия и получению более гладкой поверхности.

Если краска не имеет такие параметры, то и не является составом для холодного цинкования. Присутствующий в них цинк выполняет роль специального (в том числе цветообразующего) пигмента, усиливающего лишь барьерную (плёночную) защиту за счёт своего окисления и «закупоривания пор» в основном слое краски.

Выгоды и трудности холодного цинкования

Холодное цинкование имеет ряд неоспоримых преимуществ по сравнению с иными методами:

- Нет ограничений по размеру изделий;

- Изделия и конструкции не нужно разбирать и перевозить к месту обработки;

- После нанесения покрытия возможна сварка;

- Можно оцинковывать уже готовые сварные швы;

- Можно быстро оцинковать повреждённый участок;

- Применяется в диапазоне от –20 до +40 °С;

- Образуемое защитное покрытие эластично: оно не трескается и не деформируется даже под влиянием высоких или низких температур;

- Высокая адгезия (1 балл: не более 5% отслоений от общей площади покрытия) с поверхностью металла и с финишными покрытиями (лаками и красками);

- Использование метода собственными силами: без привлечения специалистов и наличным инструментом (кисть, валик, распылитель, погружение в ванну);

- Цена заметно ниже, а экономия (эксплуатационная окупаемость) больше.

Есть у метода и сложности, являющиеся обратными сторонами преимуществ:

- Нужна тщательная подготовка поверхности;

- Требуется чётко соблюдать технологический процесс;

- Сложно покрыть внутренние полости и труднодоступные места.

Тщательная подготовка поверхности нужна для высокой адгезии и дополнительной стойкости покрытия. Соблюдать техпроцесс требуют все методы: только качественно проведённая работа гарантирует долгую и надёжную защиту. А для обработки внутренних полостей и труднодоступных участков изделий составы для холодного цинкования стали выпускать в виде спреев и использовать специальные насадки на краскопульты.

Благодаря совместимости со сваркой, мобильности техпроцесса и возможности обработки конструкций любого размера, холодное цинкование применяют для защиты мостов и виадуков, резервуаров, портовых и гидросооружений, опор ЛЭП и освещения, мачт сотовой связи, дорожных ограждений, арматуры зданий, агрегатов и деталей кузовов автомобилей и железнодорожных составов, трубопроводов, промышленного оборудования, строительных металлоконструкций, заборов, ворот, кровли и меньших металлических изделий.

Метод нанесения составов для холодного цинкования

— Подготовка поверхности: удаление старых покрытий, чистка, обезжиривание. Для лучшей адгезии важно придать шероховатость — пескоструйной обработкой или металлическими щётками.

— Приготовление состава: перемешать дрелью с насадкой или микшером до однородной массы.

— Нанесение материала: кистью, валиком, краскопультом или окунанием в ванну.

— Нанесение необходимого количества слоёв и послойная сушка от 10 до 40 минут.

— Контроль качества покрытия: оно не должно иметь сквозные поры, пузыри или видимые повреждения.

— Окончательная выдержка перед вводом в эксплуатацию.

Обзор составов для холодного цинкования

В области защиты от коррозии уже признаны все преимущества метода холодного цинкования. Поэтому мы предлагаем вам наши продукты:

АКТЕРМ Цинк — Состав холодного цинкования

Состав холодного цинкования, в основе которого находится 96% цинка.

- Обладает электрохимической защитой металла и пассивным протекторным действием.

- Сравним по защитным свойствам с горячим и гальваническим способами цинкования.

- Пригоден для поверхностей снаружи или внутри проветриваемых помещений.

- Можно наносить на тонкий металл.

- Быстро сохнет.

- Не растрескивается.

- Срок службы — до 40 лет.

АКТЕРМ Цинк ПРО — Цинко-эпоксидная грунтовка

Цинковый грунт АКТЕРМ Цинк Про — двухкомпонентный лакокрасочный материал в виде суспензии микронизированной цинковой пыли в эпоксидном плёнкообразующем и отвердителя амидно-аминного типа.

Технология холодного цинкования

Чтобы обеспечить металлоконструкциям защиту от коррозии, с 1942 года во всем мире применяют метод холодного цинкования.

Согласно особенностям технологии, на металлоповерхность наносят смесь с высоким содержанием цинка. В момент контакта металла с цинком происходит электрохимическая реакция.

Благодаря этому цинк теряет электроны и расходуется намного быстрее, что предупреждает образование коррозии до момента его полного истощения.

При нанесении веществ на металлические поверхности, с признаками ржавления, появляется возможность остановить образования коррозии.

Данный способ обработки называют катодной (активной) защитой. В свою очередь оцинковка металла также обеспечивает барьерную (пассивную) защиту за счет формирования на поверхности пленки высокой плотности.

Она исключает проникновение к металлу влаги и кислорода. Это увеличивает срок службы конструкции.

Обработка поверхности металлоконструкций осуществляться с использованием разных антикоррозийных композиций, особенности состава, свойства и характеристики которых устанавливаются профильным стандартом – ГОСТ 9.305-84.

Настоящий стандарт определяет требования к металлическим и неметаллическим основаниям, производство которых выполнялось по электрохимической и химической методике.

Согласно требованиям ГОСТ 9.305-84, смеси для проведения холодного цинкования допускается использовать на разных конструкциях, за исключением деталей, выполненных из высокопрочных сталей и магниевых сплавов. Перед нанесением антикоррозийных составов металлическая поверхность проходит определенную подготовку.

Работы по подготовке включают:

- удаление загрязнений и солей путем обмыва поверхности;

- очистка металла абразивоструйным, гидроабразивным или гидродинамическим методом, что позволяет удалить ржавчину и окалину, а также придать поверхности нужный уровень шероховатости;

- высушивание детали, если очистка проводилась гидроабразивным или гидродинамическим методом;

- удаление заусенец, острых кромок и варочных брызг (эти работы выполняются вручную);

- очистка от пыли путем использования воздушных потоков, которые направляют на поверхность под высоким давлением.

Подготовка металлоконструкций предполагает полную очистку поверхности, на которой не должно оставаться жира и следов масел (для этого применяются растворители).

По завершению подготовительных работ проводятся мероприятия по нанесению выбранного состава на поверхность изделия. Холодный способ обработки предполагает поддержание в помещении, где наносится цинковый состав, температурного режима в диапазоне от -20°C до +40°C.

При этом, согласно рекомендациям производителей таких составов, поверхность обрабатываемой детали должна быть минимум на 3°C больше точки росы. Если это условие будет нарушено, то на изделии образуется влага, которая снижает качество нанесенного защитного слоя.

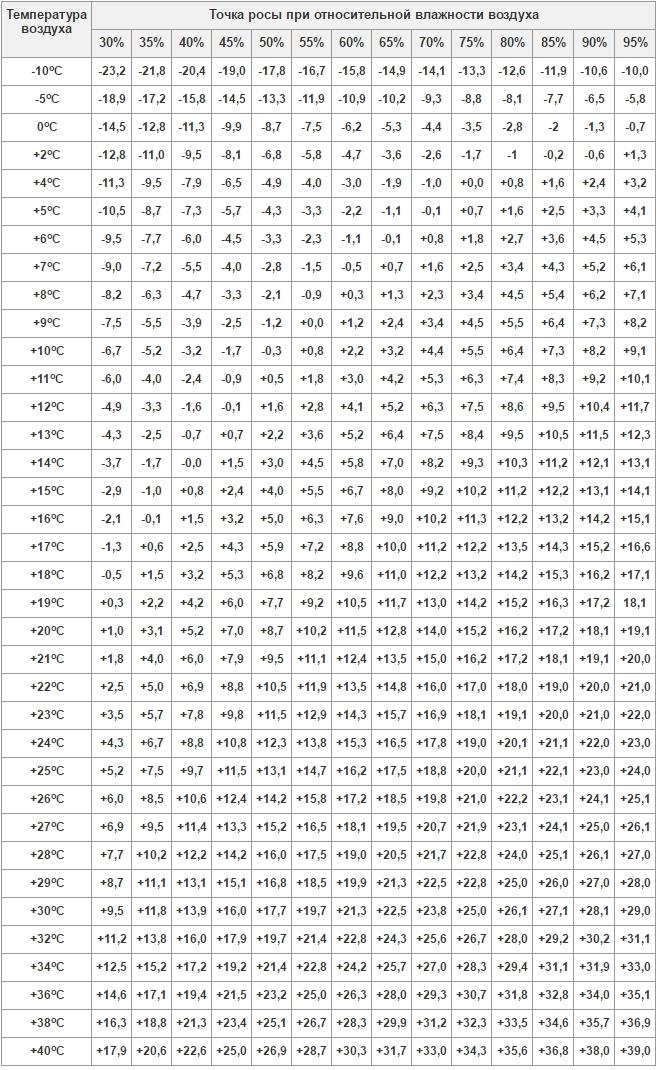

Рассчитывают точку росы при помощи психрометра, термометра, гигрометра или другого устройства. Полученные показания сравнивают с параметрами, которые приведены в таблице.

Зависимость точки росы от температуры и относительной влажности

Важно отметить, что наносить каждый последующий слой покрытия можно только после полного высыхания предыдущего слоя.

На очищенную поверхность наносят антикоррозийную композицию, в составе которой присутствует цинк. Чтобы исключить образование конденсата, наносить составы следует с учетом рекомендаций производителей в отношении рабочих температур.

Нанесение краски с цинком осуществляется в несколько слоев. При этом каждый последующий слой наносят только после полного высыхания предыдущего. Ускорить высыхания краски позволяет безвоздушная технология или применение пневмокраскопультов.

Качество нанесенного защитного покрытия, а также уровень адгезии проверяют с помощью специальных измерительных устройств. Также проводится визуальный осмотр для выявления участков, которые необходимо доработать, и других дефектов покрытия.

Требования нормативных актов и стандартов

Материалы, используемые при холодной оцинковке металла, в обязательном порядке должны отвечать нормам, которые определяет ГОСТ 9.305-84. Отдельные характеристики регламентируются рядом нормативно-правовой документации и стандартами: ISO 8502-3, ГОСТ 12.2.052 и ISO 8503-1.

Так, проверка качества удаления пыли с поверхностей металлоконструкций осуществляется путем определения объема и размера частиц пыли, что прописано в положениях стандарта ISO 8502-3.

Проверка качества обезжиривания проводится с помощью люминесцентного метода, согласно требованиям ГОСТа 12.2.052, а степень шероховатости определяют с использованием классического профилометра или специального компаратора – согласно требованиям 8503-1.

Чем отличаются технологии горячего и холодного цинкования

На данный момент существует два вида цинкования – это горячий и холодный метод. Технологию горячего цинкования разработали 160 лет назад. После открытия этот метод обработки металла был признан стандартом. Это обусловлено высокой степенью защиты обрабатываемых поверхностей от процессов коррозии. После открытия данный метод не изменился с технической точки зрения.

Технология предполагает опускание металлоконструкции в ванну с цинковым составом, разогретым до температуры 400°C. После этого изделие подвешивают до полного высыхания покрытия.

Благодаря полному погружению конструкции в антикоррозийный состав удается получить однородное покрытие, поскольку так цинк заполняет все имеющиеся трещины и труднодоступные участки. Защитное покрытие способно прослужить до 60 лет, период службы напрямую зависит от условий эксплуатации.

Метод холодного цинкования изобрели в 40-х годах прошлого столетия. Благодаря практичности и относительной простоте нанесения антикоррозийных составов популярность данной технологии стремительно растет.

Красноречивым доказательством надежности и долговечности покрытий, наносимых при помощи данной технологии, выступает самый крупный водопровод мира (протяженностью 460 км), расположенный в Австралии.

Конструкция была обработана в 1942 – 1944 гг. притом, что покрытие с того времени не обновлялось. Учитывайте, что в те времена использовалось старое оборудование, а толщина одного слоя покрытия составляла только 75 мкм.

Холодная оцинковка металла предполагает нанесение на металлоповерхности смесей, в которых присутствует цинк в объеме 92 – 96%. Перед тем, как защитное покрытие будет нанесено, важно правильно подготовить поверхность путем ее тщательной очистки от различных загрязнений.

Наносить цинкосодержащие составы можно путем окунания детали или, используя кисть, валик и краскопульт.

Когда применяется холодное цинкование?

Холодное цинкование получило широкое применение при обработке автомобильных и судовых деталей, арматуры и труб, мостовых конструкций, цистерн и резервуаров, нефтепроводов и других металлоконструкций.

Широкая сфера применения обусловлена следующими преимуществами технологии:

- Цинковые составы характеризуются высоким уровнем адгезии;

- Для подготовки поверхности не требуются большие финансовые вложения;

- Можно обрабатывать конструкции и детали разной формы и размеров;

- Нанесение защитного покрытия допускается в бытовых условиях;

- После обработки конструкции хорошо поддаются свариванию;

- Детали допускается обрабатывать в следующих температурных условиях: от -20 до +40°C;

- Отсутствие необходимости в демонтаже, транспортировке и повторном монтаже конструкций.

Популярные составы для холодного цинкования

Технология нанесения защитных смесей предполагает использование разных цинкосодержащих составов.

Выбор конкретного вещества зависит от множества факторов.

Получить высокую антибактериальную, барьерную и катодную защиту позволяют следующие составы:

«Цинотан» – используют для обработки опор ЛЭП, труб, гидросооружений, резервуаров разного назначения и конструкций, которые вступают в прямой контакт с соленой водой и загрязненной средой.

«Гальванол» – используется для защиты оборудования и конструкций, которые подвергаются воздействию растворов солей, паров спирта и других растворов.

«Мастер АК-100» – получил широкое применение для защиты строительных конструкций, автотранспорта, опор ЛЭП, мостовых сооружений и других металлоконструкций.

«ЦВЭС» – представляет собой связку, изготовленную на основе этилсиликата в сочетании с цинковым порошком, обладающим высокой степенью дисперсности. Используется для обработки конструкций, выполненных из высоколегированной и обычной стали.

«Цинконол» – полиуретановая цинкосодержащая грунтовка, которая отличается эластичностью, хорошей устойчивостью к воздействию высоких температур и устойчивостью к воздействию масел, нефтепродуктов, газов, паров щелочей и морской воды.

«Цинотерм» – представляет собой кремнийорганический раствор, который допускается сочетать с перхлорвиниловыми, меламиновыми и эмалевыми лакокрасочными материалами.

Металлоконструкции, обработанные по технологии холодного цинкования, сохраняют свои первоначальные свойства и качества более продолжительный период времени, чем изделия, обработанные другими традиционными методами.

Несмотря на высокие защитные характеристики, которые позволяет получить данная технология, процедура нанесения покрытия требует меньше трудозатрат, нежели при гальванической и горячей оцинковке металла.

В заключение

Невзирая на надежность технологии горячего цинкования, ее применение не всегда целесообразно.

Ведь для проведения процедуры зачастую необходимо демонтировать конструкцию, транспортировать ее к месту проведения работ, а затем снова монтировать.

Это влечет значительные расходы, в отличие от оцинковки деталей холодным методом.

Поэтому данная методика в большинстве случаев является предпочтительнее, поскольку позволяет сэкономить с сохранением должного качества защиты металла.

Технология дает возможность защитить металлоконструкции сроком от 10 лет.

Современные гальванические технологии для защиты металла от коррозии

Современное оборудование и опыт наших специалистов позволяют получать покрытия в самом широком диапазоне, без потери механических свойств!

Мы покрываем:

Радужным (желтым) цинком

Бесцветным (белым) цинком

Наши работы:

Почему выбирают нас

Больше 10 лет на рынке гальванического цинкования!

Итальянские автоматические линии производительностью до 450 т/мес.

Соблюдение самых жестких требований российских и зарубежных стандартов!

Консультация и помощь квалифицированных специалистов в оформлении заказа

Исполнение заказов строго в оговоренные сроки!

Гибкая система ценообразования

Технология гальванического оцинкования включает в себя более двадцати операций:

Контроль поверхности подвергаемого гальванике основного металла, в процессе которого определяется качество обработки поверхности изделия и отсутствие недопустимых дефектов, смазки, стружки, остатков эмульсии. Проверяются шероховатость поверхности, величина которой для слоя под защитное покрытие не должна превышать величины Ra 10 (Rz 40), а под защитно-декоративное покрытие — Ra 2,5 (Rz 10). Детали, имеющие заусенцы, окалины, трещины, расслоения, поры, раковины и коррозионные повреждения к процессу покрытия не допускаются до полного устранения указанных дефектов.

Обезжиривание с погружением в раствор с целью удаления остатков смазки, маркировочной краски, эмульсии.

Промывка в проточной воде.

Травление в растворе соляной кислоты с удалением загрязнений, ржавчины, солей и окалины.

Основная операция с покрытием в растворе электролита в соответствии с требованиями, заложенными в конструкторской и нормативно-технической документации на проведение технологического процесса гальванического оцинкования.

Промывка и осветление в азотной кислоте с удалением окисных пленок, дополнительная промывка.

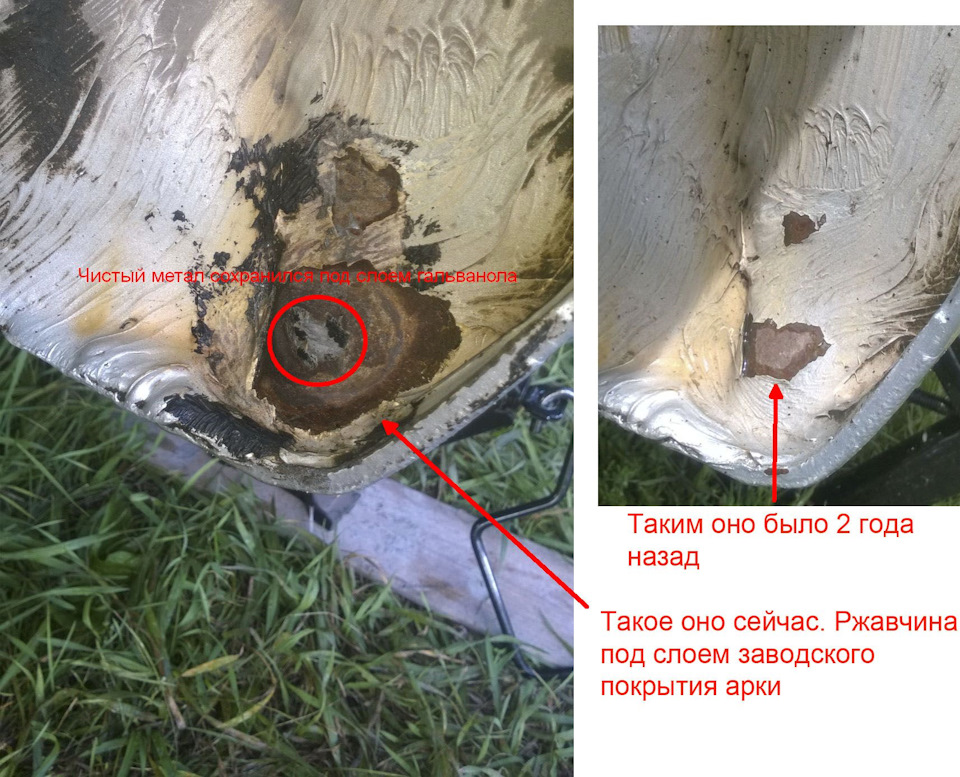

Холодное цинкование гальванолом. 2 года спустя…

Теперь по порядку. Все таже колесная арка и тоже самое место Как бороться с ржавчиной? Отслоение покрытия в колесной арке…. Что с ним стало через 2 года:

Вокруг ранее обработанного места — ржавое пятно увеличилось. Соскребал заводское покрытие колесной арки вокруг ржавчины — под слоем заводского покрытия — металл со следами коррозии.

Похоже нужно по нормальному делать всю колесную арку. Выглядит так, что под слоем заводского антигравийного покрытия — голый метал без заводской горячей оцинковки

Кружком обведено место, где два года назад наносил гальванол. Под слоем гальванола сохранился чистый блестящий метал, что говорит о том, что это работает

За прошедщее время обзавелся пониманием как правильно работать с металлом и гальванолом, обзавелся дополнительным инструментом и кордщетками

С которым быстро можно готовить металл для обработки

Дальше все как обычно — покрытие гальванолом, а сверху динитролом, но есть нюансы, которые сильно влияют на качество. Отмечу, что это временно. Нужно время на подготовку к более серьезной работы со всеми арками

1. делать слой как можно тоньше — жирных слоев гальванол не любит

2. Во время нанесения гальвано ОЧЕНЬ быстро сохнет и создается впечатление, что практически не нужно времени на межслойную сушку. Но это не так. Чем толще слой и холоднее на улице — тем дольше нужно сушить. В жару, время на межслойную сушку минимальное.

3. В жару состав густеет и теряет эластичность прямо под кисточкой — получается толстый слой. Этого нужно избегать

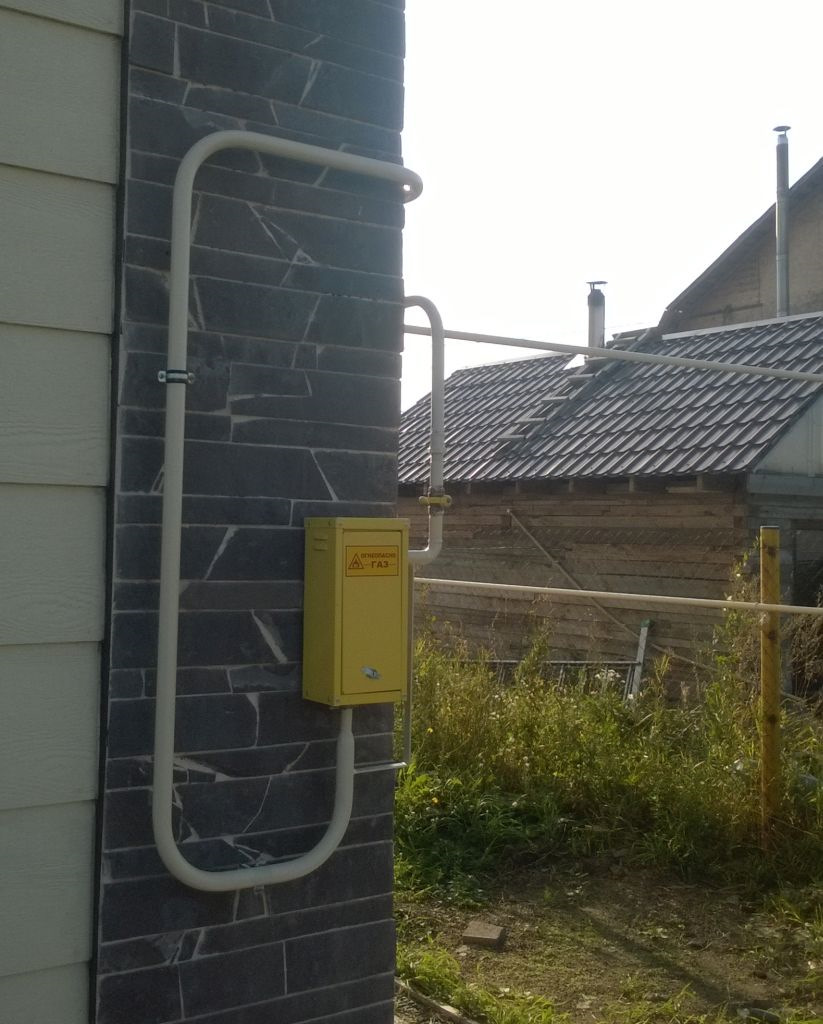

Уже начинаю постепенно расширять область применения. заканчиваю газовую трубу

Тут 2 слой гальванола и 2 слоя тикуриллы для атмосферостойкости

Кашу маслом не испортишь! :)

Opel Astra 2013, двигатель бензиновый 1.8 л., 140 л. с., передний привод, автоматическая коробка передач — кузовной ремонт

Машины в продаже

Opel Astra, 2006

Opel Astra, 2011

Opel Astra, 2007

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Понимаю, что некропостинг но ладно… Никогда не используйте крацовки для зачистки ржавчины. Только абразивы. В идеале — пескоструй. Объясню, почему — крацовка при использование, особенно на дрели/болгарке "зализывает" каверны на поверхности корродированного металла. Т.е. она сдвигает металл(что-то типа наклепа), закупоривая мелкие каверны, оставляя там ржу. Хотя внешне все блестит. И в этих кавернах ржа прекрасно развивается дальше. Корродированный металл должен быть удален, а это возможно только абразивами.

Ребят, пишу по ржавчине. Щетки, абразивы, кислота — все необходимо в использовании. Только абразив я бы рекомендовал корралового типа, который медленно и аккуратно снимает металл, а не как лепестковый диск. После грубой очистки не пытайтесь что-то удалить щеткой — гораздо лучше несколько дней травить это место. И не просто преобразователем ржавчины, а гелееобразным с ортофосфорной кислотой. Только спустя несколько дней кислота забирается внутрь каверн! Проверяется иголкой — после подковыривания черной точки под ней не должно быть ничего рыжего — только голый металл. Если нет гелееобразного — берете преобразователь жидкий и туалетную бумагу, которую укладываете на обрабатываемое место, чтобы замедлить испарение и удержать

кислоту на нужном месте. Как правило, через 2-4 дня все места были готовы к покраске. Если каверны получились глубокими — просто запаяйте их при при помощи оловянного припоя и того же преобразоателя на ортофосфорной кислоте.

У меня сегодня чел спрашивал, как насчет оцинковать топливный бак изнутри. Посоветовал ему ZRC ES или ZRC Aqua. Есть другие мнения?

Пробовать нужно и спрашивать у производителя чудо-средства. Проверять на устойчивость к нефтепродуктам. Я пока только проверял на устойчивость к атмосферным воздействиям. У нас в городе доступна ванна с горячим цинком. Бак легко отделяется от машины, поэтому нет проблем отнести его на производство горячей оцинковки

Гы, а вы у завода спрашивали?

насчет бака нет… но спрашивал насчет стальной двери. — возможность есть. Но выглядит так, что на такие объемы они незаинтересованы — побегать придется и с ценой непонятки — сложно вычисляется. Пока выглядит так, что для обычных вещей проще как раз холодное цинкование в гаражной обстановке

6 советов по холодному цинкованию металла

Металлические изделия при всей своей прочности имеют один существенный недостаток – они легко ржавеют. В производственных условиях стальные изделия защищают от коррозии методом горячего цинкования. Это достаточно сложный и дорогой процесс, к тому же, он не рассчитан на защиту крупногабаритных конструкций. В быту для защиты от ржавчины кровли, забора, козырька, автомобиля и прочих конструкций лучше всего использовать холодное цинкование металла, которое проводят с помощью специальных цинкосодержащих составов. Процесс нанесения покрытия максимально прост, а сам способ холодного цинкования по ряду причин можно назвать универсальным. Разберемся с технологией, составами и выясним, как же работает цинковая «броня».

Горячее цинкование позволяет защитить металл от коррозии на ближайшие 40-50 лет, причем никаких дополнительных мер принимать не потребуется. Технологически сложный и затратный процесс в быту заменило холодное цинкование, которое позволяет получить качественное защитное покрытие с минимальными усилиями, но его придется периодически обновлять.

Процесс холодного цинкования напоминает простое окрашивание металлоконструкций, только вместо обычных красок используют цинконаполненные краски (ЦНК). В их состав входит не менее 94% цинка, остальное – связующие добавки. ЦНК не стоит путать с цинкосодержащими красками: в них доля цинка ниже, а плотность состава всегда менее 2,2 кг/л.

Благодаря простоте выполнения холодное цинкование металла осуществляется не только в промышленных условиях, но и в домашних для защиты конструкций любого размера и геометрии.

Чтобы лучше понимать особенности и преимущества метода, необходимо вспомнить школьный курс химии. Процесс защиты железосодержащих сплавов цинком возможен благодаря уникальным физико-химическим свойствам этого элемента. Цинк очень легко вступает в химические реакции с разного типа веществами, а при взаимодействии с водой образует практически нерастворимый гидроксид, который покрывает поверхность металла и препятствует дальнейшему взаимодействию цинка и воды. Подобным образом, кстати, ведет себя алюминий.

Если покрыть слоем цинка стальную конструкцию, то цинк на воздухе со временем начнет окисляться. Продукт реакции – оксид цинка, который не реагирует с водой и образует прочную пленку на поверхности конструкции. Все, на этом дальнейшее прохождение реакции невозможно, так как оксид цинка и гидрокарбонат цинка (образуется в меньшем количестве) инертны по отношению к воде. Это защита по барьерному принципу. Стоит отметить, что железо также вступает в реакцию с водой с образованием оксидов, которые мы называем ржавчиной, но эти соединения не образуют сплошной плотной пленки, пропуская влагу вглубь металла и провоцируя развитие коррозии.

Помимо барьерной защиты, цинк обеспечивает еще и электрохимическую. Вспоминаем электрохимический ряд напряжений металлов, в котором цинк стоит раньше железа. Это означает, что цинк химически более активен и в паре цинк/железо будет реагировать первым. В присутствии атмосферной влаги может проходить электрохимическая реакция с образованием карбоната цинка. Это соединение также нерастворимо в воде и останавливает дальнейшее развитие коррозионного процесса.

Принцип «работы» цинкового покрытия остается одинаковым, несмотря на способ его нанесения:

Сразу же после защиты металлоконструкции по методу холодного цинкования работает, в основном, электрохимическая защита: пока покрытие еще не достигло максимальной прочности, частицы влаги могут проникать сквозь него и достигать стали. В этом месте образуется электрохимическая пара цинк/железо. В дальнейшем защита строится по барьерному типу, но если нарушается целостность краски и влага проникает к конструкции, то вновь активируется электрохимическая защита.

№3. Преимущества и недостатки холодного цинкования

Холодное цинкование металла – простой, надежный и один из самых популярных способов его защиты. В быту технология приобрела широкое распространение, так как имеет массу преимуществ:

- используемые составы отличаются хорошей адгезией как с основанием, так и с декоративными лакокрасочными материалами, поэтому конструкцию можно будет запросто покрасить в необходимый цвет;

- нанести покрытие можно на изделие любого размера и любой геометрии, а если оно уже установлено и эксплуатируется, то его ненужно демонтировать – все работы можно выполнять на месте;

- подготовка поверхности перед холодным цинкованием осуществляется относительно просто;

- металлические детали, защищенные по данному способу, легко свариваются между собой;

- простота нанесения покрытия, никаких специальных навыков и инструментов не понадобится. Для покраски используют краскопульты, малярные валики и обычные кисти;

- выполнять работы можно практически при любой погоде (допустимая температура воздуха -20…+40 0 С);

- невысокие финансовые и временные затраты.

Основной минус холодного цинкования – невысокая устойчивость покрытия к механическим повреждениям. Проще говоря, краску можно просто поцарапать, обнажив стальную конструкцию. С другой стороны, обновить покрытие не так уж сложно и затратно, поэтому минус нельзя назвать уж очень существенным.

№4. Как проводят холодное цинкование?

Метод холодного цинкования представляет собой нанесение составов с содержанием цинка на поверхность металла. Технология и порядок нанесения зависит от типа состава, но чаще всего используются материалы, чьи характеристики прописаны в ГОСТ 9.305–84. Этот же документ разрешает использовать составы для холодного цинкования на любых конструкциях, исключение – стали повышенной прочности и магниевые сплавы.

Процессу нанесения состава (о самых популярных поговорим далее) предшествует тщательная подготовка поверхности металла:

- удаление любого рода загрязнений, солей, закоксованностей;

- абразивная обработка поверхности (абразивоструйным или гидродинамическим методом) для придания необходимой шероховатости (обеспечивает лучшую адгезию) и удаления старой ржавчины;

- просушивание конструкции;

- ручная очистка от брызг, заусенцев и острых углов;

- обеспыливание струей воздуха.

При наличии жировых пятен на металле, поверхность необходимо обезжирить. Стандарты предполагают тщательную проверку уровня обеспыливания, обезжиривания и шероховатости, для чего необходимы специальные приборы. Если речь идет о защите ответственной конструкции, этим лучше не пренебрегать.

На этом подготовка заканчивается и начинается непосредственно холодное цинкование. Производится при температуре поверхности выше точки росы на три градуса и более, и температуре воздуха, рекомендованной производителем. Наносить краску советуют при помощи специального оборудования (пневматического, красочных камер и т.д.) в несколько слоев, каждый новый слой наносят после высыхания предыдущего. Для обработки некоторых мест можно использовать кисть и валик. Покрытию дают подсохнуть, затем выравнивают. На него в последующем можно нанести обычную краску. Желательно после нанесения ЦНК и ее высыхания проверить качество покрытия, используя специальные устройства, которые позволяют измерить толщину защитной пленки.

Для определения точки росы следует использовать гигрометр, термометр, психрометр или устройства позволяющие измерять одновременно и температуру, и влажность. Показания приборов сравнивают с таблицей и определяют, можно ли проводить процедуру холодного цинкования металла.

№5. Где можно использовать холодное цинкование?

Оцинковка холодным способом подходит для любой стали, кроме высокопрочной и сплава с повышенным содержанием магния. Требований к размеру, массе, форме, толщине изделий не существует. Метод подходит для уже изготовленных и установленных изделий (в том числе, крупных металлоконструкций). Демонтировать их не нужно.

Использовать оцинковку можно и на производстве, и при обслуживании и ремонте элементов инфраструктуры (например, трубопроводов, цистерн и вышек), и в обычной жизни для таких конструкций, как:

- кровли;

- заборы и калитки, ворота; , изготовленные из металла;

- днище и другие кузовные детали автомобилей; ;

- различные емкости и резервуары;

- тележки, сельскохозяйственные и строительные инструменты.

№6. Составы для холодного цинкования

Согласно стандартам, в ЦНК должно содержаться не менее 94% цинка с размером частиц 12-15 мкм или 88% цинка с частицами 3-5 мкм. Чем выше содержание цинка, тем лучшими будут антикоррозионные свойства, а чем мельче частицы, тем лучше адгезия. На рынке представлено немало составов для холодного цинкования, но мы остановимся на самых популярных:

- «Гальванол» — композиция на основе чистого электролитического цинка и с небольшим содержанием связующих компонентов, отечественная разработка. Состав обеспечивает отличную адгезию и может быть нанесен даже на ржавые конструкции, если ржавчина на них хорошо держится. Наносится быстро и легко, может быть использован при температуре от -30 до +50 0 С, а также при повышенной влажности воздуха. Состав устойчив к растворам солей и спирту, а готовое покрытие устойчиво к истиранию и ударному воздействию, имеет хорошую адгезию с красками. Выпускается готовым к применению, может наноситься кистью, валиком, распылителем, аэрозольным баллончиком. Сфера применения широчайшая;

- «Цинотан» используется как самостоятельное средство против коррозии и в комплексе с другими составами. Может применяться в любых климатических условиях, часто используется в промышленности для защиты конструкций, находящихся в соленой воде или загрязненной атмосфере. Составом покрывают ограждения, емкости для нефтепродуктов, опоры ЛЭП, трубы, автомобильные сооружения и т.д. Его используют гиганты отечественной промышленности;

- «Цинконол» — полиуретановая грунтовка с высоким содержанием цинка, очень эластичная, устойчива к высоким температурам, соленой воде, маслам, нефти и щелочам;

- «Цинол» — состав включающий частицы цинка разных фракций размером от 4 до 20 мкм и более, наносится толщиной 100-120 мкм, сохнет за 1 час, обладает высокой стойкостью к воде;

- ЦВЭС содержит цинковый порошок и этилсиликат, хорошо подходит для высоколегированных и обычных сталей;

- Мастер АК-100 отлично подходит для обработки кузовов автотранспортных средств;

- UR-100 «Жидкий цинк» производят на основе цинковой пудры с размером частиц 3-5 мкм, стоит недорого;

- Zinga – состав для холодного цинкования металла от бельгийской компании Zinga Metall. Производитель использует цинковый порошок 3-5 мкм и заявляет об уникальных свойствах своего продукта, чем и объясняет высокую стоимость, практически эквивалентную горячему цинкованию.

Важно, чтобы обработанное изделие не подвергалось постоянному механическому воздействию – в этом случае покрытие прослужит не очень долго.

Холодное цинкование подходит для любых изделий, которые нужно защитить от коррозии. Несмотря на то, что такое покрытие можно повредить, как обычную краску, оно работает эффективно и исключает появление пятен ржавчины, а еще упрощает окрашивание: краска на цинковом слое держится лучше, чем на обычном металле.

Читайте также: