Хромирование деталей из металла

Обновлено: 13.05.2024

Необязательно быть химиком со стажем, чтобы провести хромирование деталей в домашних условиях своими руками. Данный метод доступен рядовому умельцу, не нуждается в привлечении профессиональных знаний и потому остается популярным способом обработки. Технология позволяет получить блестящую поверхность на металлической, пластмассовой, стеклянной или деревянной основе, не теряющую своего блеска под влиянием воздуха и воды.

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций:

- Защитную. Слой хрома устойчив к температурным перепадам; он улучшает физико-химические характеристики поверхности, защищая ее от окисления, предавая предметам (деталям автомобилей, велосипедов, приборов) дополнительную прочность.

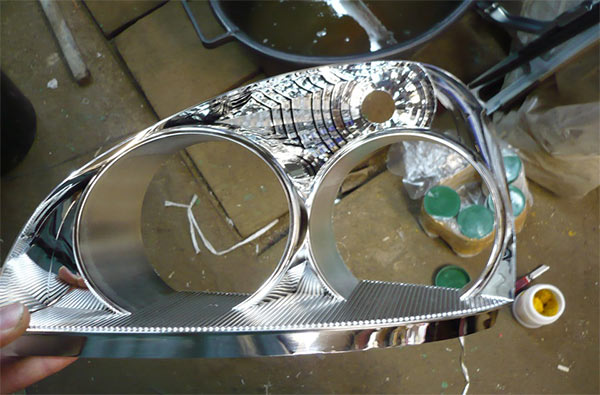

- Декоративную. Результатом гальванизации становится привлекательный внешний вид любого транспортного средства. Декоративное хромирование выгодно преображает детали интерьера — крепежные элементы потолочных карнизов, фурнитуру (ручки дверей или мебельные), декоративные подставки, сувениры.

- Восстанавливающую. Продлевает срок службы изношенной поверхности валов, втулок (если глубина износа не превышает 1 мм), тем самым увеличивая срок эксплуатации.

- Повышает износоустойчивость двигателей внутреннего сгорания (осаждается на трущиеся поверхности), всевозможных штампов и матриц, мерильных инструментов.

- Улучшает отражательные свойства (хромирование отражателей фар, производство прожекторов, технических и бытовых зеркал).

Технологии хромирования

Хромирование в домашних условиях может осуществляться несколькими способами:

- Гальванический (электролитический) метод. Атомы хрома из раствора электролита осаждается на поверхность заготовки под действием электрического тока. Наиболее популярный, способ имеет широкую сферу применения, включая создание изделий, обладающих отражающими свойствами. Гальваническое осаждение хрома позволяет добиться качественного покрытия, устойчивого к механическим и химическим повреждениям.

- Химический (каталитический). Метод основан на взаимодействии реагентов и восстановлении хрома из своих солей; электрический ток не применяется. Получаемый слой первоначально имеет серый цвет и нуждается в полировке. Химическое хромирование, из-за присутствия среди реагентов фосфора, позволяет покрывать качественным твердым слоем изделия сложной формы, включающие полости.

- Диффузионный метод (напыление хрома осуществляется с использованием гальванической кисти). Хромирование деталей в домашних условиях диффузным методом — компактный способ обработки, не требующий организации ванны. Контроль толщины и качества покрытия возможен непосредственно во время операции.

Подготовка рабочего места

Металлизация хромом — химический процесс, сопровождающийся выделением токсичных (канцерогенных) веществ, наносящих вред здоровью человека и природной среде. Поэтому для гальваники в домашних условиях подбирается нежилое, безупречно проветриваемое помещение. Лучшим выбором является гараж или отдельно стоящая мастерская с эффективной принудительной вентиляцией (вытяжкой). Следует продумать утилизацию отходов.

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек. Для защиты от испарений используют очки и маску-респиратор.

Хромирование в домашних условиях проводится в спецодежде, сапогах и фартуке. Руки защищают плотными латексными или резиновыми перчатками. Перед работой рекомендуется смазать носовую полость мазью, состоящей из вазелина и ланолина (в отношении 2 к 1).

Оборудование

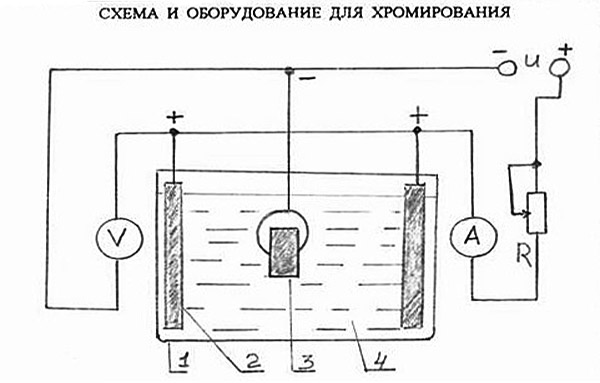

Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств. В число предметов, составляющих набор для хромирования гальваническим путем, входит:

- Гальваническая ванна – сосуд из пластика, стекла, полиэтилена или пропилена (устойчивый к продолжительному воздействию агрессивной среды); подойдет и эмалированный. Для небольших предметов идеальна стеклянная банка. Для качественного электролиза выбранную посуду необходимо теплоизолировать (поместить в деревянный ящик, обитый изнутри стеклотканью с дополнительным утеплением минеральной или стекловатой).

- Источник питания – должен иметь характеристики: силу тока 50 А, допустимое напряжение 12 В, общую мощность не более 1 кВт.

- Нагревательное устройство для электролита, выдерживающее контакт с агрессивной средой (керамический ТЭН) соответствующей мощности. Допустимо использовать внешний подогреватель.

- Термометр, калиброванный до 100° по Цельсию.

- Крышка, герметично притертая к сосуду с электролитом (не металлическая).

- Электроды – анодом служит свинцовая пластина. Она погружается в емкость, катод присоединяется к хромируемому образцу. В роли катода удобно использовать зажим, удерживающий деталь. Последняя размещается в электролите так, чтобы не допустить касания стенок, дна и анода.

Источник питания

Для гальваники в домашней лаборатории подойдет заземленный источник постоянного тока с регулируемым напряжением 1,5-12 В, с максимальным током 20 А (для регулировки выходной мощности удобно пользоваться реостатом).

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока). Для хромирования мелких деталей используют провода с сечением 2,5 мм.

Состав и методика подготовки электролита

В смеси для осаждения хрома содержится:

- Дистиллированная (из аптеки) либо водопроводная (прокипяченная и отстоянная, идеально — фильтрованная) вода.

- Хромовый ангидрид (CrO3), из расчета 250 г на 1 л воды.

- Серная кислота (H2SO4) — 2-2.5 г/л (с удельной плотностью 1,84 г/см3).

- Сосуд наполовину заполнить водой, разогретой до 60º С.

- Всыпать хромовый ангидрид; добиться полного растворения, размешивая.

- Долить оставшуюся воду, осторожно добавить кислоту, перемешать.

- Электролит выдерживается 3,5 часа под номинальным током (для выравнивания плотности).

При соблюдении всех правил электролит становится темно-коричневым, после чего смесь отстаивается в прохладном помещении 1 сутки.

Подготовка поверхности

Чем лучше подготовить поверхность изделия, тем меньше проблем возникнет во время гальванического хромирования и качественнее будет покрытие.

- Предварительная механическая и химическая очистка. Удаляются сильные загрязнения (лак, краску, пятна ржавчины). Ржавчину с поверхности металла можно удалить травлением в кислоте, остатки краски — наждачной бумагой.

- Тонкая очистка. Следы загрязнений тщательно удаляются чистым куском материи.

- Обезжиривание. Для процедуры нужен раствор из 150 г едкого натра, 50 г кальцинированной соды и 5 г силикатного клея (расчет на 1 литр воды). Предмет выдерживается в растворе 20-60 минут при 90° С; на время влияет сложность формы.

Хромирование

- Электролит подогревается до 52±2°С (во время процесса поддерживается неизменный температурный режим).

- В сосуд (с закрепленным анодом) помещается деталь с прикрепленным катодом и прогревается до уравнивания температур.

- Подается напряжение. Время осаждения составляет от 20 минут до 1-2 часов, что определяется формой предмета.

- Деталь вынимается, промывается в дистиллированной воде (несколько раз) и сушится 3 часа; во время сушки прикасаться к ней нельзя. По такой методике хромируют детали из стали, латуни, бронзы.

Способ хромирования пластика дома

Чтобы обеспечить хромирование пластика в домашних условиях, целесообразно изготовить гальваническую кисть (метод применим и для металлических изделий):

Видео: уникальная методика хромирования в домашних условиях.

Возможные дефекты и их причины

- Хром не оседает на заготовке. Причина может заключаться в слабом контакте, пленке окислов или маленьком расстоянии между электродами. Процесс нарушается из-за неверно подобранного сечения проводников, избытка серной кислоты, малой плотности тока или слишком горячего электролита.

- Блеск поверхности отсутствует или неравномерный (с потемнениями и пятнами). Не соблюден температурный режим электролита и концентрация реактивов. Превышена сила тока.

- Наблюдаются наросты металлического хрома на углах предмета. Плотность тока выше рекомендованной.

- Дефекты (раковины) на хромировке. Плохая очистка. Избыточный ток, задержка водорода.

- Отслоение покрытия. Некачественное обезжиривание, скачки напряжения, плотности тока или температуры.

Процесс того, как сделать хромирование деталей своими руками, привлекает доступностью и очевидной экономией средств. Не надо иметь специальное образование, чтобы провести хромирование комплекта дисков или всего кузова, получить оригинальные ручки для дверей или шкафа.

Украсить пластик слоем хрома в домашней мастерской не сложнее, чем металл. Залогом блестящего результата станет доскональное соблюдение правил безопасности и внимание к деталям технологического процесса.

Хромирование деталей своими руками

Хромированные детали широко распространены. Как и прочие покрытия, хромовый слой, изнашиваясь с течением времени, утрачивает защитные свойства и внешнюю привлекательность. Его восстановление возможно своими руками в домашних условиях ввиду простоты и дешевизны технологии. К тому же таким способом можно обработать изначально не хромированные детали.

Хромирование деталей в домашних условиях

Назначение

Основная цель применения данной технологии состоит в создании декоративного покрытия. Помимо этого, хромирование обеспечивает защиту от воздействия реагентов и коррозии для металлических поверхностей, а также повышает прочность как металлических, так и пластиковых изделий. В домашних условиях обычно применяют декоративное хромирование.

Данная технология имеет обширное применение. Так хромирование используют для деталей транспортных средств, сантехники, элементов мебели и т. д.

Нужно учитывать, что данная обработка подходит для предметов из меди, латуни, никеля. Стальные и пластиковые детали требуют дополнительной обработки.

Основной мотив самостоятельного выполнения рассматриваемых работ состоит в экономии.

Хромирование в декоративных целях

Хромирование деталей своими руками весьма распространено. Это объясняется простотой его для самостоятельного осуществления и дешевизной ввиду отсутствия необходимости наличия дорогого оборудования.

Методы

Хромирование в домашних условиях возможно осуществить по двум технологиям.

- Первая — в специальном растворе.

- Вторая технология состоит в напылении покрытия с применением гальванической кисти.

Названные способы хромирования деталей значительно отличаются друг от друга с точки зрения осуществления. Так, напыление более трудоемко ввиду того, что поверхность необходимо обрабатывать вручную, однако оно имеет значительные преимущества перед жидким хромированием:

- Оно позволяет контролировать толщину покрытия.

- Такая технология подходит для обработки предметов любых размеров.

- Возможна визуальная оценка качества покрытия.

- Для данного метода обработки можно не демонтировать деталь.

Самодельное устройство для хромирования

Самостоятельно провести хромирование деталей жидким методом проще, однако предельные размеры обрабатываемого предмета определяются величиной используемой емкости. Поэтому данный способ обычно используют для хромирования небольших деталей.

Оборудование и материалы для хромирования своими руками

Чтобы выполнить хромирование деталей необходимо найти нежилое помещение с эффективной вытяжной вентиляцией, например такое, как гараж. В летний период можно проводить работы на открытом пространстве с навесом или крышей.

Необходимы средства индивидуальной защиты, а именно респиратор, плотные прорезиненные перчатки и защитные очки. Также желательно наличие прорезиненного фактора.

Потребность в наличии таких средств защиты обусловлена токсичностью образующихся в процессе хромирования испарений ввиду содержания в них кислотных паров. Это также определяет необходимость предусмотреть утилизацию остаточных продуктов.

К тому же в зависимости от выбранной технологии потребуется специализированное оборудование.

Для хромирования своими руками жидким методом оно представлено:

- нагревательным элементом (подойдет ТЭН);

- анодом пластинчатого или стержневого типа обычно из свинцово-сурьмяного сплава 93:7, реже из свинца;

- катодом в форме зажима для фиксации на обрабатываемом предмете;

- кислотоустойчивым термометром либо терморегулятором (требует соответствующей электронной схемы);

- кронштейном для удерживания предмета навесу;

- источником постоянного тока с регулировкой выходного напряжения, в качестве которой может служить реостат (от 18 А для 3 л);

- проводами (сечение выбирают на основе максимальной силы тока, но не менее 2,5 мм 2 ).

Самодельный аппарат для хромирования

Основным инструментом для технологии напыления является гальваническая кисть. В домашних условиях применяют самодельные устройства. Это объясняется, прежде всего, очень высокой стоимостью промышленных аналогов. К тому же для них необходимы фирменные реактивы.

Для изготовления кисти потребуется:

- щетина;

- прозрачный цилиндр из стекла, пластика, полиэтилена либо пропилена произвольного размера;

- свинцовый провод;

- крышка с заливным отверстием и вклеенным металлическим контактом;

- свинцовая обмотка;

- источник питания мощностью до 1 кВт;

- выпрямитель тока в виде 12 В 50 А стабилизатора, который может быть представлен, например, трансформатором или аккумуляторным зарядным устройством;

- термометр для жидкостей с диапазоном 100°С;

- устройство подогрева электролита, например, внешний подогреватель для стеклянной ванночки либо ТЭН с керамической кислотной защитой (не обязательно, но способствует ускорению работ).

Обмотанную свинцовым проводом щетину нужно поместить в цилиндр. Сверху его закрывают крышкой с заливным отверстием и вклеенным металлическим контактом. К последнему припаивают свинцовую обмотку. В находящейся над щетиной пенопластовой мембране проделывают мелкие сквозные отверстия. Выпрямитель тока устанавливают плюсом к контакту крышки и минусом к обрабатываемому предмету.

Принцип функционирования такого устройства состоит в том, что наполняющий цилиндр электролит просачивается на щетину через мембрану. Нанесение на обрабатываемую поверхность осуществляется движением щетины.

Наконец, в любом случае требуется компрессор либо пылесос для удаления с рабочей поверхности пыли.

Приготовление электролита

Отдельно следует рассмотреть технологию изготовления электролита. Для этого требуется хромовый ангидрид и серная кислота с показателем удельной плотности 1,84 г/см 3 . Количество данных веществ должно составлять на литр 250 г для первого и 2,5 г для второго. Если не предполагаются внешние воздействия на обрабатываемые предметы, возможна концентрация на литр 400 г CrO3 и 4 г H2SO4. Помимо этого нужна дистиллированная, либо кипяченая и отстоявшаяся вода. Также понадобится три емкости различного размера. Они могут быть представлены стеклянной банкой, кастрюлей и утепленной стекловатой или пенопластом коробкой с влагостойкой крышкой. Наконец, нужен термометр.

Водой при 60°С наполняют банку до половины или чуть больше. Сначала засыпают хромовый ангидрид и размешивают до растворения. Далее добавляют серную кислоту, при необходимости долив воду. После этого следует определить содержание хромового ангидрида путем проверки плотности раствора ареометром. Банка с ним помещена в наполненную водой кастрюлю с кипятильником, а кастрюля установлена в коробке. Затем данную смесь выдерживают под током на протяжении 3,5 ч. Мощность его рассчитывают на основе соотношения 6,5 А/1 л. По этой формуле с учетом требуемого количества электролита выбирают источник тока либо наоборот на основе мощности имеющегося устройства готовят определенное количество раствора. По завершении выдержки электролит должен обрести темно-коричневую окраску. Затем его оставляют в прохладном месте на сутки.

Подготовительные работы

Перед хромированием обрабатываемую поверхность необходимо подготовить путем удаления декоративного покрытия (лака, краски), коррозии, загрязнений способом зачистки наждачной бумагой либо шлифовальной машиной. В случае ненадлежащего качества осуществления данных работ возможно образование раковин на хромовом покрытии.

В завершение рабочие поверхности обезжиривают. Причем считается, что вещества, традиционно используемые в качестве растворителей, такие как бензин и уайт-спирит, не подходят для данной цели. Поэтому рекомендуется применять специальный раствор, который может быть сделан самостоятельно. Для этого на 1 л воды нужно растворить 150 г едкого натра, 50 г кальцинированной соды, 5 г силикатного клея. Данную смесь нагревают до 80 — 90°С и выдерживают на протяжении 20 минут в ней обрабатываемый предмет (45 — 60 минут в случае сложного рельефа поверхности).

Кроме того, объем подготовительных работ определяется материалом. Так, для непосредственной обработки, как упоминалось, подходят детали из меди, латуни, никеля. Стальные предметы необходимо предварительно покрыть данными металлами. Пластиковые поверхности обрабатывают графитосодержащим лаком либо графитным порошком и электролитическим способом при 0,7 А/дм 2 наносят медь. Приготовление электролита осуществляют путем растворения на литр воды 150 г концентрированной серной кислоты, 35 г сульфата меди, 10 г этилового спирта. После обработки предмет моют и сушат.

Наконец, стальные и чугунные поверхности непосредственно перед началом хромирования подвергают декапированию на протяжении до 1,5 минут при плотности тока 24 — 40 А/дм 2 в соляной кислоте.

Осуществление

В случае использования технологии жидкого хромирования работы начинают с нагрева электролита до 52±2°С. После анода в него помещают обрабатываемый предмет и ожидают его нагрева до той же температуры. Необходимо учитывать, что равномерность покрытия определяется правильностью расположения предмета и анода. После этого прикрепляют катод и подают ток (оптимальная плотность — 50 — 55 А/дм 2 ), выдерживая деталь так на протяжении от 20 минут (время выдержки определяется визуально в зависимости от особенностей предмета и может составлять 2 — 3 часа). В любом случае толщина покрытия определяется плотностью тока и продолжительностью выдержки.

Деталь, восстановленная хромированием в домашних условиях

По завершении предмет моют и помещают в сушильный шкаф на 2,5 — 3 часа с целью повышения сцепления покрытия с поверхностью и его твердости.

При первом выполнении хромирования желательно предварительно обработать опытный образец.

Возможные дефекты

Несоблюдение технологии ведет к образованию различных дефектов хромового слоя. Во избежание этого необходимо знать основные причины:

- несоблюдение температурного режима;

- неправильные концентрации элементов раствора;

- некачественная подготовка рабочей поверхности;

- нарушение параметров подачи тока;

- наличие посторонних частиц и примесей.

Вследствие названных причин проявляются такие дефекты, как слабый блеск либо его отсутствие, питтинг, хрупкий осадок, шероховатость, набросы, вуаль, шероховатые и темные пятна, подгар, отслаивание, трещины, полосы, пузыри, шелушение, отсутствующие фрагменты, темно-серый цвет, низкие скорость осаждения и рассеивающая способность электролита, черная или коричневая пленка на анодах.

Доступный простой способ хромирования металла в домашних условиях

Блестящий слой хрома на металлических детях и инструментах делает их красивыми, к тому же надежно защищает от коррозии. Его нанесение возможно не только на производстве, но и в домашних условиях с применением доступного оборудования. Покрытие, сделанное в мастерской подобным способом, обладает высокой стойкостью к истиранию, поэтому его целесообразно наносить даже на поверхности, которые поддаются интенсивной эксплуатации.

Что потребуется:

- Нержавейка;

- уксус столовый 9%;

- пищевая соль;

- порошковое чистящее средство;

- источник постоянного тока.

Процесс хромирования деталей в домашних условиях

Для выполнения хромирования потребуется изготовить 2 электрода из нержавеющей стали (точнее из ферритно-хромистой нержавеющей стали, а то не всем будет понятно откуда взялся хром), которая не притягивается магнитом. В ней присутствует достаточно высокое количество хрома, чтобы извлечь его и применить для покрытия. Идеально для этого подходят старые ложки. В данном случае была найдена одна такая ложка (в ней как раз и применяется недорогая ферритно-хромистая нержавеющая сталь), а для второго электрода вырезана полоска из листа нержавейки.

Для удобства подключения проводов в электродах просверливаются отверстия.

В стеклянную емкость наливается уксус в таком объеме, чтобы полностью покрыть деталь для хромирования. Сверху засыпается пищевая соль в расчете горсть на 0,5 л уксусной кислоты.

В емкость опускаются электроды с подсоединенными проводами от источника постоянного тока. Это может быть повербанк, трансформатор, зарядное устройство для автомобильных аккумуляторов. Для предотвращения замыкания, между электродами помещается разделительная диэлектрическая вставка, типа обрезка пластикового пищевого контейнера или бутылки.

Включаем питание и ждем, пока электролит не насытиться, приобретя черный цвет.

После этого его нужно отфильтровать через вату.

Деталь для хромирования перед обработкой следует зачистить. Любые царапины и прочие дефекты на ней будут видны сквозь слой хрома, поэтому если требуется, то ее нужно буквально отполировать.

Затем заготовка тщательно вымывается в растворе порошкового чистящего средства. Оно обезжирит поверхность, и позволит присоединять к ней хром.

Электролит в стеклянной емкости необходимо разогреть до температуры 60-95 градусов Цельсия, к примеру, поставив электрическую плиту. Затем в него окунается электрод из нержавейки более высокого качества, в данном случае ложка, и деталь для хромирования. На электрод подключается минус от источника питания, а на заготовку плюс. Скорость хромирования зависит от мощности применяемого трансформатора или зарядного.

В итоге получаем стойкое блестящее покрытие. Особенно хорошо оно ложится на латунь и омедненную поверхность. Если деталь из стали, и в дальнейшем она будет использоваться в сложных условиях, тогда лучше сначала провести ее омеднение, а потом хромирование.

Смотрите видео

Хромирование деталей

Хромирование деталей – это процесс металлизации хромом с целью придания поверхности физико-механических и химических свойств и характеристик, которые отличаются от исходного материала детали. Хромирование используется с целью повышения коррозионностойкости, эрозионностойкости, механической стойкости, декоративной отделки и прочего.

Процесс хромирования деталей

Способы нанесения слоя хрома на поверхность металлизируемой детали отличаются методами схватывания (удержания) между собой. Классифицировать их можно следующим образом:

- адгезионное схватывание (за счет механического воздействия);

- за счет металлических связей:

- диффузионная зона в пределах границы двух поверхностей;

- диффузионная зона всего покрывающего слоя.

Технология хромирования подразумевает несколько этапов:

- подготовительный;

- процесс нанесения;

- заключительный.

Подготовительный этап. На этой стадии выполняются те типы работ, которые позволят слою хрома надежно закрепиться и удерживаться на поверхности длительное время. Перед хромированием изделий они подвергаются шлифовке, а при необходимости полируются. После финишной операции изделия промываются, сушатся и протираются мягким материалом. Те поверхности (отверстия, внутренние полости), которые не подлежат металлизации, подвергаются изолированию. Детали устанавливаются (вывешиваются) на приспособлении, которое предназначено для введения деталей в зону обработки. Производится обязательный процесс обезжиривания. Выполняется декапирование, позволяющее повысить способность к адгезии.

Процесс нанесения хрома на поверхность. Технология хромирования деталей, в зависимости от метода нанесения, происходит тремя видами:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Например, во время электролитического метода изделия помещаются в ванну с раствором-электролитом. Рабочая температура электролита зависит от его состава. Заданная температура должна сохраняться на протяжении всего процесса, что гарантирует однородную структуру наносимого слоя и равномерную толщину.

Металлизируемые изделия выполняют роль анода. Продолжительность процесса хромирования напрямую зависит от требуемой толщины покрытия.

![Декоративное хромирование детали]()

Декоративное хромирование детали

После нанесения хрома изделия подвергаются сушке. Если сушку проводить в сушильном шкафу, то ее продолжительность составит 5-10 минут при температуре 85°С-100°С. Если сушку проводить методом обдува сжатым воздухом, то ее продолжительность составит 0,5-3 минут при температуре 18°С-25°С.

Для повышения прочности и твердости покрытого слоя он подвергается термической обработке. Продолжительность выдерживания в печи составляет несколько часов при температуре порядка 200°С.

Толщина покрытия, нанесенного на сталь колеблется от 0,003 мм до 0,025 мм. Если использовать изменение полярности тока (реверс), то толщину хромирования доводят до 0,03 мм.Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:

2а — приграничная диффузия;

2б – полная диффузия.В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

![Результат хромирования детали]()

Результат хромирования детали

К группе 2 относятся:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Широкое использование получил сульфатный электролит на основе хромового ангидрида с серной кислотой CrO3:H2SO4.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Оборудование для хромирования

Рынок предлагает разнообразное оборудование для нанесения хромового слоя как отечественного производства, так и зарубежного. Частное зарубежное предпринимательство подвигло разработчиков на создание компактных установок, которые легко разместить в гараже или маленькой мастерской.

Непрофессиональное оборудование только имитирует качественное хромирование, качество при этом не столь хорошее. Работы проводятся в следующей последовательности:

очищение от старого покрытия;

шлифовка;

обезжиривание;

нанесение грунтовки;

нанесение хрома распылением;

сушка;

защита лаком от повреждений.Широко на производстве используется электролитическое (гальваническое) хромирование. Для этого используются специальные ванны, электроустановки, система вентиляции, моющие и сушильные установки. При горячем способе нанесения хрома используются печи и вакуумные установки.

Но независимо от типа используемого оборудования во время процесса хромирования происходят физические и химические реакции, которые сопровождаются выделением продуктов распада.

Сфера применения технологии

Декоративное хромирование деталей позволяет повысить визуальные характеристики изделий как из металлов, так и из различного вида пластмасс, стекла и прочих материалов. Для быта хром используется для покрытий:

- мебельной фурнитуры;

- интерьерах помещений и дизайнерских проектах;

- сувениры;

- сантехника.

![Хромирование деталей автомобилей]()

Хромирование деталей автомобилей

Сантехническое оборудование обязательно хромируется для защиты от водного окисления (коррозии), будь то недорогой силумин или дорогая латунь с бронзой.

Промышленность использует хромирование для повышения стойкости деталей, работающих в условиях большого трения:- поршни;

- компрессионные кольца;

- ролики;

- оси.

Также хромирование используется при изготовлении инструмента и оснастки:

- прессовые штампы;

- режущий инструмент;

- мерительный инструмент.

Технология хромирования позволяет продлить жизнедеятельность элементов механизма или придать изделиям притягательный вид.

В этой статье постараемся подробно рассказать о процессе Хромирования. Для чего наносится данный металл, какие способы нанесения существуют, а так же о популярном хромировании при реставрации автомобилей.

2. Что такое хромирование?

Хромирование — процесс нанесения на поверхность изделия слоя металлического хрома для придания ему необходимых характеристик.

Основные цели хромирования:

- Защита от коррозии

- Увеличение износостойкости

- Декоративный внешний вид

На самом деле целей больше, для каждой из них подойдет своя технология нанесения хрома.

3. Где применяется (назначение покрытия хромом)

- В промышленности многие изделия часто работают на износ, например, пресс-формы или поршневые цилиндры. Их изготавливают из углеродистой стали или нержавейки. Без покрытия такие пресс-формы быстро изнашиваются и подлежат замене. При покрытии их твердым хромом, срок службы возрастает более, чем в 3 раза.

- Металлический хром является пищевым покрытием. Это значит, он не вступает в реакции с пищей, не вызывает аллергии при контакте с кожей и слизистыми оболочками людей и животных. Поэтому им постоянно покрывают хирургические инструменты (скальпели) и детали механизмов, контактирующие с пищей.

- Хром устойчив в вакууме. Им покрывают детали космических кораблей.

- Хром термоустойчив, применяется для изделий, постоянно работающих с высокими температурами.

Существует еще множество назначений этого покрытия.

4. Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

5. Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

Существует несколько основных способов нанести хром на изделие:

Гальваническое хромирование. Заключается в осаждении металла на поверхность изделия под действием электрического тока. Если объяснять просто, изделие погружается в раствор с частичками хрома. На изделие подается электрический ток и частички начинают осаждаться на поверхности, тем самым образуя покрытие. На самом деле процесс очень сложный и дорогой. Метод актуален для металлических изделий (т.к. металл хорошо проводит ток).

Подробнее с гальваническим хромированием вы можете ознакомиться здесь

НПП Электрохимия выполняет полный цикл работ по нанесению гальванических хромовых покрытий. После нанесения покрытия и его проверки мы выдаем паспорт (сертификат) качества. Это особенно важно в рамках выполнения ГОЗ. Цена на хромирование оговаривается индивидуально с менеджером в зависимости от ТЗ.

Вакуумное хромирование. Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Покрытие применятся в декоративных целях, особенно популярно для сувенирной и рекламной продукции (вывески, подарочная упаковка и т.д.). Отлично покрывается стекло и пластик. Идеально блестящей поверхности не всегда получается добиться, изредка покрытие осаждается неравномерно, видна шагрень (шишки). Не рекомендуется для изделий с требованиями по износостойкости.

Диффузионное хромирование. Процесс «насыщения»(заполнения) поверхности изделия хромом. Изделия погружают в порошок хрома и так же нагревают. Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Стандартный состав порошка: хром и каолин в соотношении 50 на 50. Плюс добавка (хлористый амоний/соляная кислота). Температура процесса - 1000° С, выдержка 6-15 часов.

Метод не из дешевых, но позволяет получить покрытие толщиной 100-300 мкм с хорошей адгезией и солидными защитными характеристиками.

Холодное распыление (мета-хромирование). Об этом методе мы поговорили в п.4. Просто распыление из баллончика или шланга. Красивая краска. Ни о каких защитных характеристиках и износостойкости речи быть не может. В интернете продается много готовых растворов для «хромирования» в различные цвета.

Термическое напыление. Методов достаточно много, но их объединяет одно – частицы металла нагревают до определенной температуры и с помощью направленного потока отправляют на изделие. Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

6. Порядок выполнения работ

Для большинства методов хромирования покрытие изделия будет проводиться в следующем порядке:

- Очистка от сильных загрязнений и подготовка. Удаление излишков масла, старого покрытия, отсоединение подвижных частей механизмов, крепеж изделий на оснастку для покрытия.

- Обезжиривание. Удаление мельчайших частей жира на поверхности при помощи растворов. Вариантов несколько: Химическое обезжиривание (стиральный порошок), электрохимическое, ультразвуковое и т.п.

- Травление (для стальных изделий). Удаление ржавчины и окалины.

- Покрытие.

- Сушка.

- Контроль качества.

7. Свойства покрытий хромом в зависимости от метода нанесения

В зависимости от метода осаждения хромового покрытия возможно получить различные его характеристики. Оформим их в таблице для наглядности. Цена для сравнения указана в условных единицах.

• Возможно нанесение на любой материал

• Не требует спец. оборудования

8. Хромирование в домашних условиях

Подробно про хромирование дома мы расскажем в отдельной статье. Главное, что нужно понимать: Хромирование – чрезвычайно вредный процесс, особенно гальваническое хромирование. Избыток хрома в организме вызывает рак, заболевание печени и легких и много других проблем. Подробнее о вреде хрома для организма читайте здесь.

Читайте также: