Хромирование поверхности металлических деталей

Обновлено: 28.09.2024

Хромирование деталей – это процесс металлизации хромом с целью придания поверхности физико-механических и химических свойств и характеристик, которые отличаются от исходного материала детали. Хромирование используется с целью повышения коррозионностойкости, эрозионностойкости, механической стойкости, декоративной отделки и прочего.

Процесс хромирования деталей

Способы нанесения слоя хрома на поверхность металлизируемой детали отличаются методами схватывания (удержания) между собой. Классифицировать их можно следующим образом:

- адгезионное схватывание (за счет механического воздействия);

- за счет металлических связей:

- диффузионная зона в пределах границы двух поверхностей;

- диффузионная зона всего покрывающего слоя.

Технология хромирования подразумевает несколько этапов:

- подготовительный;

- процесс нанесения;

- заключительный.

Подготовительный этап. На этой стадии выполняются те типы работ, которые позволят слою хрома надежно закрепиться и удерживаться на поверхности длительное время. Перед хромированием изделий они подвергаются шлифовке, а при необходимости полируются. После финишной операции изделия промываются, сушатся и протираются мягким материалом. Те поверхности (отверстия, внутренние полости), которые не подлежат металлизации, подвергаются изолированию. Детали устанавливаются (вывешиваются) на приспособлении, которое предназначено для введения деталей в зону обработки. Производится обязательный процесс обезжиривания. Выполняется декапирование, позволяющее повысить способность к адгезии.

Процесс нанесения хрома на поверхность. Технология хромирования деталей, в зависимости от метода нанесения, происходит тремя видами:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Например, во время электролитического метода изделия помещаются в ванну с раствором-электролитом. Рабочая температура электролита зависит от его состава. Заданная температура должна сохраняться на протяжении всего процесса, что гарантирует однородную структуру наносимого слоя и равномерную толщину.

Металлизируемые изделия выполняют роль анода. Продолжительность процесса хромирования напрямую зависит от требуемой толщины покрытия.

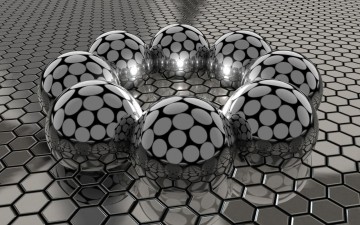

![Декоративное хромирование детали]()

Декоративное хромирование детали

После нанесения хрома изделия подвергаются сушке. Если сушку проводить в сушильном шкафу, то ее продолжительность составит 5-10 минут при температуре 85°С-100°С. Если сушку проводить методом обдува сжатым воздухом, то ее продолжительность составит 0,5-3 минут при температуре 18°С-25°С.

Для повышения прочности и твердости покрытого слоя он подвергается термической обработке. Продолжительность выдерживания в печи составляет несколько часов при температуре порядка 200°С.

Толщина покрытия, нанесенного на сталь колеблется от 0,003 мм до 0,025 мм. Если использовать изменение полярности тока (реверс), то толщину хромирования доводят до 0,03 мм.Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:

2а — приграничная диффузия;

2б – полная диффузия.В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

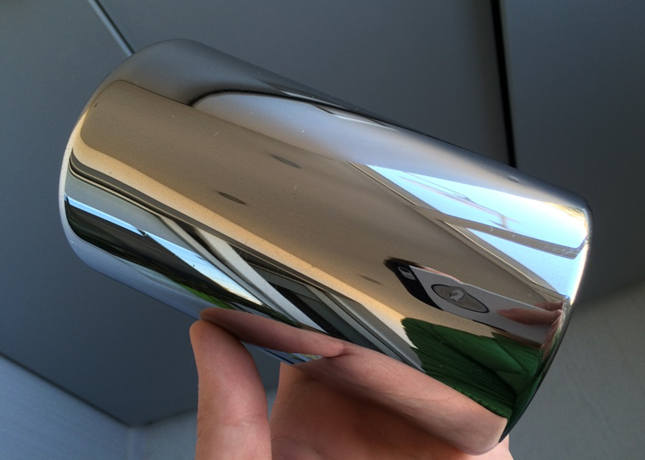

![Результат хромирования детали]()

Результат хромирования детали

К группе 2 относятся:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Широкое использование получил сульфатный электролит на основе хромового ангидрида с серной кислотой CrO3:H2SO4.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Оборудование для хромирования

Рынок предлагает разнообразное оборудование для нанесения хромового слоя как отечественного производства, так и зарубежного. Частное зарубежное предпринимательство подвигло разработчиков на создание компактных установок, которые легко разместить в гараже или маленькой мастерской.

Непрофессиональное оборудование только имитирует качественное хромирование, качество при этом не столь хорошее. Работы проводятся в следующей последовательности:

очищение от старого покрытия;

шлифовка;

обезжиривание;

нанесение грунтовки;

нанесение хрома распылением;

сушка;

защита лаком от повреждений.Широко на производстве используется электролитическое (гальваническое) хромирование. Для этого используются специальные ванны, электроустановки, система вентиляции, моющие и сушильные установки. При горячем способе нанесения хрома используются печи и вакуумные установки.

Но независимо от типа используемого оборудования во время процесса хромирования происходят физические и химические реакции, которые сопровождаются выделением продуктов распада.

Сфера применения технологии

Декоративное хромирование деталей позволяет повысить визуальные характеристики изделий как из металлов, так и из различного вида пластмасс, стекла и прочих материалов. Для быта хром используется для покрытий:

- мебельной фурнитуры;

- интерьерах помещений и дизайнерских проектах;

- сувениры;

- сантехника.

![Хромирование деталей автомобилей]()

Хромирование деталей автомобилей

Сантехническое оборудование обязательно хромируется для защиты от водного окисления (коррозии), будь то недорогой силумин или дорогая латунь с бронзой.

Промышленность использует хромирование для повышения стойкости деталей, работающих в условиях большого трения:- поршни;

- компрессионные кольца;

- ролики;

- оси.

Также хромирование используется при изготовлении инструмента и оснастки:

- прессовые штампы;

- режущий инструмент;

- мерительный инструмент.

Технология хромирования позволяет продлить жизнедеятельность элементов механизма или придать изделиям притягательный вид.

Хромирование деталей своими руками

Хромированные детали широко распространены. Как и прочие покрытия, хромовый слой, изнашиваясь с течением времени, утрачивает защитные свойства и внешнюю привлекательность. Его восстановление возможно своими руками в домашних условиях ввиду простоты и дешевизны технологии. К тому же таким способом можно обработать изначально не хромированные детали.

![Хромирование деталей в домашних условиях]()

Хромирование деталей в домашних условиях

Назначение

Основная цель применения данной технологии состоит в создании декоративного покрытия. Помимо этого, хромирование обеспечивает защиту от воздействия реагентов и коррозии для металлических поверхностей, а также повышает прочность как металлических, так и пластиковых изделий. В домашних условиях обычно применяют декоративное хромирование.

Данная технология имеет обширное применение. Так хромирование используют для деталей транспортных средств, сантехники, элементов мебели и т. д.

Нужно учитывать, что данная обработка подходит для предметов из меди, латуни, никеля. Стальные и пластиковые детали требуют дополнительной обработки.

Основной мотив самостоятельного выполнения рассматриваемых работ состоит в экономии.

![Хромирование в декоративных целях]()

Хромирование в декоративных целях

Хромирование деталей своими руками весьма распространено. Это объясняется простотой его для самостоятельного осуществления и дешевизной ввиду отсутствия необходимости наличия дорогого оборудования.

Методы

Хромирование в домашних условиях возможно осуществить по двум технологиям.

- Первая — в специальном растворе.

- Вторая технология состоит в напылении покрытия с применением гальванической кисти.

Названные способы хромирования деталей значительно отличаются друг от друга с точки зрения осуществления. Так, напыление более трудоемко ввиду того, что поверхность необходимо обрабатывать вручную, однако оно имеет значительные преимущества перед жидким хромированием:

- Оно позволяет контролировать толщину покрытия.

- Такая технология подходит для обработки предметов любых размеров.

- Возможна визуальная оценка качества покрытия.

- Для данного метода обработки можно не демонтировать деталь.

![Самодельное устройство для хромирования]()

Самодельное устройство для хромирования

Самостоятельно провести хромирование деталей жидким методом проще, однако предельные размеры обрабатываемого предмета определяются величиной используемой емкости. Поэтому данный способ обычно используют для хромирования небольших деталей.

Оборудование и материалы для хромирования своими руками

Чтобы выполнить хромирование деталей необходимо найти нежилое помещение с эффективной вытяжной вентиляцией, например такое, как гараж. В летний период можно проводить работы на открытом пространстве с навесом или крышей.

Необходимы средства индивидуальной защиты, а именно респиратор, плотные прорезиненные перчатки и защитные очки. Также желательно наличие прорезиненного фактора.

Потребность в наличии таких средств защиты обусловлена токсичностью образующихся в процессе хромирования испарений ввиду содержания в них кислотных паров. Это также определяет необходимость предусмотреть утилизацию остаточных продуктов.

К тому же в зависимости от выбранной технологии потребуется специализированное оборудование.

Для хромирования своими руками жидким методом оно представлено:

- нагревательным элементом (подойдет ТЭН);

- анодом пластинчатого или стержневого типа обычно из свинцово-сурьмяного сплава 93:7, реже из свинца;

- катодом в форме зажима для фиксации на обрабатываемом предмете;

- кислотоустойчивым термометром либо терморегулятором (требует соответствующей электронной схемы);

- кронштейном для удерживания предмета навесу;

- источником постоянного тока с регулировкой выходного напряжения, в качестве которой может служить реостат (от 18 А для 3 л);

- проводами (сечение выбирают на основе максимальной силы тока, но не менее 2,5 мм 2 ).

![Самодельный аппарат для хромирования]()

Самодельный аппарат для хромирования

Основным инструментом для технологии напыления является гальваническая кисть. В домашних условиях применяют самодельные устройства. Это объясняется, прежде всего, очень высокой стоимостью промышленных аналогов. К тому же для них необходимы фирменные реактивы.

Для изготовления кисти потребуется:

- щетина;

- прозрачный цилиндр из стекла, пластика, полиэтилена либо пропилена произвольного размера;

- свинцовый провод;

- крышка с заливным отверстием и вклеенным металлическим контактом;

- свинцовая обмотка;

- источник питания мощностью до 1 кВт;

- выпрямитель тока в виде 12 В 50 А стабилизатора, который может быть представлен, например, трансформатором или аккумуляторным зарядным устройством;

- термометр для жидкостей с диапазоном 100°С;

- устройство подогрева электролита, например, внешний подогреватель для стеклянной ванночки либо ТЭН с керамической кислотной защитой (не обязательно, но способствует ускорению работ).

Обмотанную свинцовым проводом щетину нужно поместить в цилиндр. Сверху его закрывают крышкой с заливным отверстием и вклеенным металлическим контактом. К последнему припаивают свинцовую обмотку. В находящейся над щетиной пенопластовой мембране проделывают мелкие сквозные отверстия. Выпрямитель тока устанавливают плюсом к контакту крышки и минусом к обрабатываемому предмету.

Принцип функционирования такого устройства состоит в том, что наполняющий цилиндр электролит просачивается на щетину через мембрану. Нанесение на обрабатываемую поверхность осуществляется движением щетины.

Наконец, в любом случае требуется компрессор либо пылесос для удаления с рабочей поверхности пыли.

Приготовление электролита

Отдельно следует рассмотреть технологию изготовления электролита. Для этого требуется хромовый ангидрид и серная кислота с показателем удельной плотности 1,84 г/см 3 . Количество данных веществ должно составлять на литр 250 г для первого и 2,5 г для второго. Если не предполагаются внешние воздействия на обрабатываемые предметы, возможна концентрация на литр 400 г CrO3 и 4 г H2SO4. Помимо этого нужна дистиллированная, либо кипяченая и отстоявшаяся вода. Также понадобится три емкости различного размера. Они могут быть представлены стеклянной банкой, кастрюлей и утепленной стекловатой или пенопластом коробкой с влагостойкой крышкой. Наконец, нужен термометр.

Водой при 60°С наполняют банку до половины или чуть больше. Сначала засыпают хромовый ангидрид и размешивают до растворения. Далее добавляют серную кислоту, при необходимости долив воду. После этого следует определить содержание хромового ангидрида путем проверки плотности раствора ареометром. Банка с ним помещена в наполненную водой кастрюлю с кипятильником, а кастрюля установлена в коробке. Затем данную смесь выдерживают под током на протяжении 3,5 ч. Мощность его рассчитывают на основе соотношения 6,5 А/1 л. По этой формуле с учетом требуемого количества электролита выбирают источник тока либо наоборот на основе мощности имеющегося устройства готовят определенное количество раствора. По завершении выдержки электролит должен обрести темно-коричневую окраску. Затем его оставляют в прохладном месте на сутки.

Подготовительные работы

Перед хромированием обрабатываемую поверхность необходимо подготовить путем удаления декоративного покрытия (лака, краски), коррозии, загрязнений способом зачистки наждачной бумагой либо шлифовальной машиной. В случае ненадлежащего качества осуществления данных работ возможно образование раковин на хромовом покрытии.

В завершение рабочие поверхности обезжиривают. Причем считается, что вещества, традиционно используемые в качестве растворителей, такие как бензин и уайт-спирит, не подходят для данной цели. Поэтому рекомендуется применять специальный раствор, который может быть сделан самостоятельно. Для этого на 1 л воды нужно растворить 150 г едкого натра, 50 г кальцинированной соды, 5 г силикатного клея. Данную смесь нагревают до 80 — 90°С и выдерживают на протяжении 20 минут в ней обрабатываемый предмет (45 — 60 минут в случае сложного рельефа поверхности).

Кроме того, объем подготовительных работ определяется материалом. Так, для непосредственной обработки, как упоминалось, подходят детали из меди, латуни, никеля. Стальные предметы необходимо предварительно покрыть данными металлами. Пластиковые поверхности обрабатывают графитосодержащим лаком либо графитным порошком и электролитическим способом при 0,7 А/дм 2 наносят медь. Приготовление электролита осуществляют путем растворения на литр воды 150 г концентрированной серной кислоты, 35 г сульфата меди, 10 г этилового спирта. После обработки предмет моют и сушат.

Наконец, стальные и чугунные поверхности непосредственно перед началом хромирования подвергают декапированию на протяжении до 1,5 минут при плотности тока 24 — 40 А/дм 2 в соляной кислоте.

Осуществление

В случае использования технологии жидкого хромирования работы начинают с нагрева электролита до 52±2°С. После анода в него помещают обрабатываемый предмет и ожидают его нагрева до той же температуры. Необходимо учитывать, что равномерность покрытия определяется правильностью расположения предмета и анода. После этого прикрепляют катод и подают ток (оптимальная плотность — 50 — 55 А/дм 2 ), выдерживая деталь так на протяжении от 20 минут (время выдержки определяется визуально в зависимости от особенностей предмета и может составлять 2 — 3 часа). В любом случае толщина покрытия определяется плотностью тока и продолжительностью выдержки.

Деталь, восстановленная хромированием в домашних условиях

По завершении предмет моют и помещают в сушильный шкаф на 2,5 — 3 часа с целью повышения сцепления покрытия с поверхностью и его твердости.

При первом выполнении хромирования желательно предварительно обработать опытный образец.

Возможные дефекты

Несоблюдение технологии ведет к образованию различных дефектов хромового слоя. Во избежание этого необходимо знать основные причины:

- несоблюдение температурного режима;

- неправильные концентрации элементов раствора;

- некачественная подготовка рабочей поверхности;

- нарушение параметров подачи тока;

- наличие посторонних частиц и примесей.

Вследствие названных причин проявляются такие дефекты, как слабый блеск либо его отсутствие, питтинг, хрупкий осадок, шероховатость, набросы, вуаль, шероховатые и темные пятна, подгар, отслаивание, трещины, полосы, пузыри, шелушение, отсутствующие фрагменты, темно-серый цвет, низкие скорость осаждения и рассеивающая способность электролита, черная или коричневая пленка на анодах.

Металлизация

Процесс металлизации поверхностей – это метод нанесения на наружную поверхность детали металлического слоя, который придает обработанной поверхности иные физические, химические, механические свойства. Они могут значительно отличаться от свойств основного материала. Нанесенное покрытие используется для повышения коррозионной, эрозионной, механической стойкости, декоративной отделки и прочего.

![Металлизация]()

Нанесение металлического слоя на металлизируемую поверхность различается методом сцепления и делится на две группы (классификация металлизации):

- механическое сцепление (за счет адгезии);

- связи между металлами:

- диффузия на границе двух поверхностей;

- диффузия всего покрывающего слоя.

Технологические особенности металлизации

Технология металлизации производится в следующих состояниях:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Такому способу обработки как металлизация могут подвергаться изделия, изготовленные из металла, любого вида пластика, древесины, стекла, гипса, бетона и прочих материалов. Самый распространенный способ нанесения покрытия в домашних условиях — это напыление. Материалы, предназначенные для проведения процесса, можно найти в магазинах. Обычно они продаются в баллонах под давлением с распылителем.

Диффузионный способ покрытия – это процесс, во время которого происходит насыщение поверхности детали легирующими элементами. В качестве легирующих элементов широко используются хром (Cr), алюминий (Al), цинк (Zn), кремний (Si), медь (Cu) и множество других.

Защитный слой на металлизированных деталях можно получить:

- в жидкой среде;

- в газовой среде;

- с использованием твердых компонентов.

Нанесение покрытия металлизацией в холодном состоянии или в нагретом до незначительной температуры, характерно для первой группы и подгруппы 2а. Во время протекания цикла происходит изменение размеров детали на толщину нанесенного слоя металлов или их сплавов.

Для подгруппы 2б характерно насыщение поверхностного слоя методом диффузии при высоких температурах. Во время обработки происходит образование сплава, а размеры практически не отличаются от заданных.

Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

![Поверхность детали после металлизации]()

Поверхность детали после металлизации

- Электромашиностроение. Электротехнические компоненты необходимы в любой из отраслей промышленности. Их необходимо защитить от изнашивания, обеспечить точный уровень электрической проводимости. Покрытие металлизация используется при изготовлении:

- микроволновых схем;

- электродов конденсаторов;

- микроволновых отражателей;

- катушек индукции;

- керамических резисторов;

- валов двигателей.

- Транспортная промышленность. Нанесенный слой обеспечивает эксплуатирующимся деталям защиту от коррозии, механического воздействия, повышенной температуры. Методом покрытия пользуются при изготовлении:

- поршней

- компрессионных колец;

- распредвалов;

- стопорных колец;

- полуосей;

- тормозных дисков;

- вытяжных вентиляторов;

- гидроцилиндров;

- теплоотводов;

- шасси;

- глушителей;

- деталей двигателей;

- деталей коробок скоростей.

- Авиационная и космическая промышленность. Термическое напыление обеспечивает термостойкость, коррозионостойкость, сопротивляемость трению. Напыляют на:

- детали двигателя:

- роторы;

- лопатки турбин;

- лопатки компрессоров;

- камеры сгорания;

- сопла;

- детали механизмов руля и управления крыльями;

- стойки шасси;

- топливные оправки.

- Текстильная промышленность. Элементы ткацких станков подвержены абразивному изнашиванию из-за высоких скоростей и трения. Обрабатываются:

- ролики;

- оси.

- Бумажная промышленность и полиграфия. Твердые металлы обеспечивают защиту от волокон целлюлозы и химических чернил. Обработке подлежат:

- цилиндры на печатных машинах;

- анилоксовые валы;

- цилиндры бумагоделательных машин;

- подшипники скольжения.

- Энергетика. Газовые турбины работают при высоких температурах, поэтому их детали подлежат обработке металлизацией.

- Детали газовых агрегатов: турбин и компрессоров

- детали паровых агрегатов;

- детали гидравлических агрегатов;

- запорная арматура.

- Защита поверхностей:

- стальных несущих конструкций, работающих в водной (пресной) среде;

- стальных несущих конструкций, работающих с морской водой;

- морского транспорта;

- металлических конструкций от воздействия высоких температур:

- дымоходы;

- вытяжки на газовых турбинах;

- выпускные коллекторы автомобилей;

- сопла ракет;

- металлоконструкций от коррозии на промышленных площадках:

- железнодорожные мосты;

- конструкции бассейнов;

- контейнеры;

- резервуары, хранящие нефтепродукты;

- металлоконструкций от химических реакций:

- трюмы танкеров;

- установки очистки сточных вод.

- Химическая, нефтеперерабатывающая промышленность, например:

- запорная арматура;

- уплотнители;

- посадочные места машин и агрегатов;

- теплообменники;

- резервуары.

- Металлургическая промышленность:

- прокатные станы;

- кристаллизаторы;

- оборудование для прокатки проволоки, в том числе из цветных сплавов.

- Инструменты:

- прессовые штампы;

- несущие поверхности;

- вторичный двигатель.

- Тяжелое машиностроение:

- платформы;

- буры;

- краны;

- экскаваторы.

- Пищевая промышленность.

- Декоративные изделия:

- посуда;

- бумага;

- ткань.

Виды металлизации

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

МЕТАЛЛИЗАЦИЯ Группа 1 Группа 2 Подгруппа 2а Подгруппа 2б Электротехнические покрытия

Хром, цинк. Медь

сплавы

никель-кобальт

хром-никель

бронза и прочиеПлакирование, в том числе нанесение покрытия взрывом

Медь, алюминий, серебро, вольфрам, латунь, бронза, нержавеющая стальДиффузионное нанесение элементов

Алюминий, цинк, молибден и прочиеПлазменное напыление

Вольфрам, никель, хром, Al2O3, ZrO2, MoSi2, WC, NbC, ZrB2Распыление (пульверизация) электродуговым, газопламенным методом

Алюминий, серебро, медь, золото, бронза, латунь, стальОкунание в расплавленный металл

Цинк, свинец и прочиеЭлектрофлрез

Вольфрам, молибден, кобальт и прочиеДиффузионное нанесение сплавов

Хром-алюминий

Алюминий-хром-кремний

Тантал-алюминий

и прочиеВакуумное нанесение на нагретую поверхность

Хром, титан, оксиды алюминия, циркония и прочиеХимическое нанесение

Медь, ртуть, платина и прочиеЭлектротехнические покрытия с отжигом

Хром, никель, кадмийВакуумное нанесение на холодную поверхность

Zn, Cd, Al, Ti, Cr, Au, Ag, Pt, Cu, Sn, W, Mo, Ta

Zn-Al, Pb-Zn

Pb-Cd и прочиеОсаждение чистых металлов из соединений карбонатов в газовой среде

Cr, Co, W, Ni, Mo, Ta и прочиеКатодное распыление

Золото, серебро, платина, танталОсаждение карбидов, нитридов, силицидов, боридов из газообразного состояния

TiC, NbC, W2C, HfC, ZrN, TaN, MoSi2, CrSi2, TaB2, NiB2 и прочиеИз широкого спектра методов следует рассмотреть несколько, которые часто используются на производствах.

Вакуумная металлизация

Формирование наносимого слоя металла в вакууме отличается эффективностью и универсальностью. С его помощью металл можно наносить на любой материал. Во время вакуумной металлизации с металлом, предназначенным для нанесения, происходит ряд превращений, связанных с переходом из одной фазы в другую. Так можно выделить:

- испарение;

- конденсирование;

- адсорбция;

- кристаллизирование.

Во время процедуры протекает множество физических и химических процессов. Производительность вакуумного метода зависит от типа поверхности, наносимого материала, потока распыленных атомом и прочих.

![Вакуумная металлизация]()

Оборудование, применяемое при вакуумной технологии, делится на три типа:

- непрерывного действия;

- полу непрерывного действия;

- периодического действия.

Различные типы оборудования позволяют его применять как при массовом производстве, так и при единичном изготовлении деталей.

Газовая металлизация

В основе метода газовой металлизации лежит распыление расплавленного металла. С помощью кислородно-ацетиленового пламени начинает плавиться проволока, подаваемая в зону нагрева. Расплав сжатым воздухом удаляется из зоны нагрева и переносится на поверхность. Мелкие капли расплава, соударяясь с поверхностью, становятся плоскими, что обеспечивает лучшую сцепляемость.

![Газовая металлизация - схема]()

Газовая металлизация — схема

На рисунке показана схема головки распылителя. Где по каналу 1 подается кислородно-ацетиленовая смесь, через сопло 2 выходит расплавленный металл, а через камеру 3 выталкивается наружу расплав.

Цинкование

Цинкованием обеспечивается надежная защита от коррозии. Наносимый на поверхность слой содержит не менее 95% цинка. Цинкование проводится несколькими методами, среди которых можно выделить следующие:

- горячее;

- холодное;

- гальваническое;

- газотермическое;

- термодиффузионное.

Какой метод использовать для нанесения цинка во многом зависит от того где и при кахих характеристиках будет эксплуатироваться деталь. Цинковое покрытие мягкое, поэтому во время эксплуатации на него не должны оказываться значительные механические нагрузки.

Хромирование деталей

![Хромирование деталей]()

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

![Процесс хромирования деталей]()

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

![Хромирование]()

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

Компоненты Составы электролита, г/л Разбавленного Универсального Концентрированного хромовый ангидрид 150 250 350 серная кислота 1,5 2,5 3,5 катодная плотность тока, А/дм2 45–100 15–60 10–30 температура раствора, °С 55–60 45–55 35–45 Таблица 2. Состав хромирующих смесей для стали.

Материал Состав хромирующей смеси (массовая доля, %) Температура хромирования, °С Выдержка, ч Глубина хромированного слоя, мм Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) 60 % металлического хрома, ![Виды хромирования]()

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

![Хромирование в домашних условиях]()

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

Статьи по теме

![Металлизированная краска]()

Металлизированная краска

Настоящего золота или серебра в современных металлических печатных красках, конечно же, нет. Но они очень удачно имитируют благородные металлы, так как на треть состоят из металлических пигментов серебристого или золотистого цвета.

![Цинкование металла]()

Цинкование металла

Для защиты от коррозии сегодня создано большое количество методов. Они направлены на то, чтобы с помощью специальных растворов или веществ на поверхности металлических изделий появлялась тонкая защитная пленка, которая препятствует попаданию на металл кислорода и продуктов, имеющихся в агрессивной среде.

![Грунтовка по металлу]()

Грунтовка по металлу

В современно мире существует большое количество материалов, которые используются для защиты от появления коррозии. Она покрывают металлическую поверхность тонким слоем пленки, которая не дает железу и другими видам металлов окисляться.

Технология хромирования деталей

![Как хромировать самостоятельно]()

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Краткое описание процесса

![Хромированные детали]()

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

![Хромирование]()

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

![Хромирование деталей]()

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Диффузный метод гальванической обработки

![Набор для хромирования в домашних условиях]()

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Химическое хромирование

При выполнении химической обработки применяется ряд следующих реагентов:

- Хлористый хром;

- Гипофосфат натрия;

- Лимоннокислый натрий;

- Уксусная ледяная кислота;

- Двадцатипроцентный раствор едкого натра;

- Вода H2О.

При проведении реакции выдерживается температурный показатель 80 градусов Цельсия. Перед тем как нанести хромовое покрытие на стальную заготовку, они предварительно покрываются слоем меди. В итоге заготовки моют в воде и тщательно высушивают. Используя раствор кислощелочного происхождения, проводят химическую металлизацию диэлектриков.

Кроме этого, в современном мире широко распространен ещё один тип химической металлизации — вакуумное хромирование или PVD-процесс. Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Обработка посредством напыления

![Защитные напыляемые покрытия]()

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

![Термическое напыление]()

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

![Хромирование покрытий]()

- Подготовка поверхности заготовки посредством шлифовки и полировки.

- Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью.

- Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости).

- Установка изделия на специальную подвеску.

- Полное обезжиривание.

- Промывка водой.

- Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Чтобы заделать образованные поры хрома, деталь дополнительно покрывают маслом или лаком. Образовавшуюся хромовую пленку дополнительно защищают термической обработкой, в процессе чего заготовку выдерживают под воздействием высоких температур (около двухсот градусов Цельсия) на протяжении некоторого времени.

Подвиды хромирования

![Детали хромированные]()

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

Читайте также: