И легкая пористость металла

Обновлено: 06.05.2024

В общем случае, как было показано выше, процесс образования пор можно разделить на два этапа: 1 возникновение зародышей газовых пузырьков и 2 развитие и перемещение их в условиях гидродинамической и температурной нестационарности жидкого металла сварочной ванны.

Из этого следует, что возможны три принципиальных способа получения наплавленного металла с минимальной пористостью:

исключение или эффективное ограничение

образования зародышей газовых пузырьков в

Рис.9.23. Результаты расчета траектории газового пузырька в сварочной ванне (а - г0 = 0.3 мм; б - г, = 0.5 мм). 1 - фронт кристаллизации в исходном положении (—) и после перемещения за время t (— );

2 - граница ванны; 3 - траектория пузырька

недопущение развития образовавшихся газовых зародышей;

создание условий для эвакуации газовых пузырьков из расплава ванны до момента их “вмерзания" в кристаллизующийся металл. Наиболее радикальными способами исключения пористости наплавленного металла являются первые два, хотя на практике они наиболее трудно осуществимы [54,58, 69, 74, 99], особенно при использовании порошкового электрода.

Третий путь предполагает неизбежность образования и развития газовых пузырьков в сварочной ванне до определенных размеров. Останется ли пузырек газа в закристаллизовавшемся наплавленном металле в виде поры или успеет всплыть - зависит от траектории его перемещения и соотношения скоростей роста пузырька и кристаллов металла Оценить эти параметры весьма сложно даже при использовании изложенной выше расчетной модели, поскольку порообразование (/7) является многопараметрической функцией взаимосвязанных переменных;

Рассмотрим влияние отдельных параметров процесса наплавки на поведение газовых пузырьков в сварочной ванне. На рисунках 9.24-9.26 представлены результаты расчета траектории движения газового пузырька в сварочной ванне в зависимости от скорости наплавки, напряжения на дуге, величины сварочного тока. Анализ многих вариантов расчета показывает, что путем регулирования режима наплавки можно управлять траекторией движения газового пузырька и, следовательно, процессом порообразования в наплавленном металле. Так, при изменении скорости наплавки от 10 до 20 м/ч (рис. 9.24) изменяется не только вероятность образования пор, но и место их расположения (по высоте валика).

Аналогичный результат получается при изменении сварочного тока и напряжения на дуге.

Траектория движения газовых пузырьков в сварочной ванне определяется не только параметрами режима сварки, но и его начальным размером (рис. 9.27). Мелкие пузырьки имеют малую скорость всплывания Vt и градиентную скорость Ут, поэтому их траектория определяется в основном потоком металла ванны.

Увеличение размеров пузырька зависит от степени пересыщения жидкого металла водородом (ЛСж, ф-ла 9.114), коэффициента диффузии D и времени t. Учитывая, что при перемещении пузырька в жидком металле ванны он попадает в различные температурные условия, то непосредственное определение его размеров по формуле 9.114 будет неверным. Учет этих обстоятельств выполнен в специально разработанной программе Mathcad, и по результатам расчета для конкретных условий построены графики на рис. 9.28.

Из рисунка 9.28 видно, что с течением времени скорость роста пузырька замедляется. При исходной концентрации водорода в сварочной ванне, незначительно превышающей равновесную (0,69 см3/Ю0 г), газовые пузырьки не успевают вырасти до значительных размеров, поскольку время до момента кристаллизации металла шва невелико. При определенных параметрах режима сварки (рис. 9.24,в; 9.25,6; 9.26,а) траектория пузырьков пересекает фронт кристаллизации в нижней части шва, и, по всей вероятности, пузырьки застревают в зубчатом фронте,

Рнс. 9.27. Влиянне радиуса газового пузырька г0 на траекторию его движения: а - г0=0.05 мм; 6- г0=0,075 мм; в - г0=0,1 мм (Vc>=10 м/ч,1д-200А, ид=20В)

о 0.15 0.3 0.45 t, с

Рнс. 9.28. Иамененне радиуса пузырька в сварочной ванне с течением времени: а - г, * 0,01 мм; б - г, = 0,05 мм

Для подтверждения подобного механизма образования пор были выполнены опытные наплавки кольцевых образцов. Наплавка проводилась порошковой лентой ПЛ-МА-б. с К-0,35 и средним размером частиц шихты -0,05 см на режиме /и-300А, 1^=18В, V^-25 м/ч. Порошковая лента использовалась в двух состояниях: после длительного хранения в обычной атмосфере и прокалённом перед наплавкой виде при температуре 200- 220 °С в течение 2-х часов. В последнем случае удалось снизить исходное содержание водорода в металле сварочной ванны до 0,96 см3/100 г, по сравнению с 1,7 см3/ 100 г для ленты без прокалки.

На рис. 9.29 приведены макрошлифы продольных сечений наплавленных валиков. Как видно, пористость в обоих случаях наблюдается вблизи линии сплавления, причем при использовании прокаленной перед наплавкой лентой поры небольшого размера, а их количество невелико.

При наплавке порошковым электродом после длительного хранения (- 1 месяц) количество пор и их размер значительно возросли. Объяснить это можно увеличением пересыщения жидкого металла ванны водородом, попадающим в неё с каплями расплавленного электрода.

После захвата зубчатым фіронтом кристаллизации газового пузырька он может продолжать увеличивать размер за счет атомарной диффузии водорода из малоподвижного, локально пересыщенного металла, прилегающего к фронту кристаллизации.

В работе [43] показано, что рост газового пузырька будет происходить в момент остановки роста кристаллов, продолжительность которой зависит от интенсивности отвода скрытой теплоты кристаллизации и теплоты перегрева, т. е. от режима наплавки. Для алюминия и его сплавов продолжительность остановки может достигать 0,4- 0,6 с, что позволяет вырасти пузырьку до определенных

Рис. 9.29. Макроструктура наплавленного металла порошковым электродом после прокалки (а) и вылеживания в течение месяца (б)

В соответствии с работой [79J отрывной диаметр пузырька может быть определен по зависимости:

где © - краевой угол смачивания, град.

Принимая © - 100°, ст - 480х10э н/м, сж - 2300 кг/м3, g - 9,8 м/с2 и рг» 0, получим величину d0» 0,002 м, т. е. диаметр пузырька, “сидящего” на фронте кристаллизации, может достигать значительных размеров, что подтверждается рис. 9.29,6.

Рис. 9.30 - Макроструктура наплавленного металла при коэффициенте заполнения порошкового электрода К= 0,4 н грануляции шихты 0,012 см

Для уменьшения пористости наплавленного металла необходимо, в соответствии с изложенной выше моделью порообразования и рисунками 9.24-9.27, подбирать режимы наплавки, обеспечивающие всплывание пузырьков на

К сожалению, в реальных условиях наплавки такие режимы могут быть нерациональны (скорость наплавки необходимо брать низкую, напряжение на дуге - высокое, сварочный ток небольшой). Поэтому, наряду с регулированием гранулометрического состава порошкового электрода, коэффициента заполнения, оптимизации режимов наплавки, необходимо изыскать и другие способы уменьшения пористости.

Одним из наиболее перспективных способов борьбы с пористостью является интенсификация процесса объединения (коалесценции) мелких газовых пузырьков в более крупные полости, что резко (скачкообразно) повышает скорость их всплывания [107, 135]. Полученное в этих работах расчетное уравнение для определения числа N последовательных коалесценций пузырьков радиусом г. с пузырьком начального

радиуса г0 за время существования ванны ( у ) позволяет

определить его размер по зависимости:

Проблема использования этой формулы связана с трудностью определения N, поскольку необходимо учитывать многие факторы, влияющие на него: различие скоростей всплывания пузырьков различных размеров, турбулентность и градиент скорости течения металла и др. Выполненные расчеты показывают, что число N может изменяться в значительном диапазоне (от ЗО до 14103) и определяется, в основном, шероховатостью поверхности свариваемых кромок.

При выводе расчетных зависимостей для определения ^авторы не учли многие факторы сложной картины поведения пузырьков в сварочной ванне (см. предыдущий раздел). Наибольший вклад в развитие размеров пузырьков вносит процесс их всплывания под действием сил гравитационного поля. Как было установлено в работах [79, 80], пузырьки в

процессе движения ведут себя не как жёсткие объекты, а совершают радиальные пульсации с частотой

где /с - частота собственных колебаний, 1/с;

~ г - относительная теплоемкость газа;

Сю - теплоемкость газа при постоянном давлении и объеме, Дж/град;

Р0 - давление в пузырьке, МПа; рж - плотность жидкости, кг/м3.

Очевидно, что с увеличением амплитуды пульсаций пузырьков будут интенсифицироваться процессы их коалисценции и, следовательно, дегазация ванны.

Если воздействовать на жидкий металл меняющимся по частоте внешним давлением, то можно добиться явления резонансного колебания пузырьков и резко увеличить амплитуду его колебаний. Этот процесс реализован при конверторном производстве стали [87].

Амплитуда колебаний газового пузырька в сварочной ванне при воздействии на нее естественного или вынужденного изменения давления дуги с частотой/а, может быть определена по зависимости [108,109]:

где К - коэффициент пропорциональности, зависящий от вязкости жидкости;

Р^ - амплитуда изменения давления дуги, МПа; г - текущий радиус газового пузырька, м; fd - частота изменения давления дуги, 1/с;

5 - коэффициент затухания колебаний.

Из анализа формулы (9.122) очевидно, что при

сближении частот /э и fc величина (Jc2//э2 - 1) стремится к нулю, что характерно для явления резонанса, т. е. амплитуда пульсации пузырьков резко увеличивается. Радиальная пульсация пузырьков способствует активизации диффузии водорода из расплава ванны в пузырек и, следовательно, ускоряет его рост. Вторым важным результатом пульсирующего воздействия дуги на сварочную ванну является возникновение между пульсирующими газовыми пузырьками сил взаимодействия - сил Бъеркенса [108, 109], вызывающих их коалесценцию:

где /с1, /с2 частоты собственных колебаний взаимодействующих пузырьков, 1 /с;

/ - расстояние между пузырьками, м; ф угол сдвига по фазе между колебаниями взаимодействующих пузырьков, град;

Из уравнения (9.123) видно, что если пузырьки колеблются в противофазе (ф= я), то сила взаимодействия между ними будет отрицательна и пузырьки отталкиваются друг от друга. При синфазных колебаниях (ф - 0) сила F положительна и способствует взаимопритяжению пузырьков.

При совпадении частот собственных колебаний пузырьков с частотой пульсации давления дуги сила притяжения между пузырьками резко возрастает. Расстояние между пузырьками, при котором возможна коалесценция, на один-два порядка больше радиуса пузырей. В соответствии с формулой (9.120) число последовательных коалесценций N возрастает также практически на один-два порядка, что приведет к скачкообразному увеличению размеров пузырьков и их всплыванию с большой скоростью.

Таким образом, одним из эффективных способов уменьшения пористости наплавленного металла может быть использование пульсации давления дуги на сварочную ванну, т. е. использование импульсно-дугового процесса.

При этом необходимо учесть, что в сварочной ванне одновременно находятся газовые пузырьки различных размеров, которые имеют свои собственные резонансные частоты пульсаций. В связи с этим оптимальная частота пульсаций дуги, дающая наибольший эффект по дегазации ванны, должна представлять собой некоторую осредненную величину, точное значение которой чрезвычайно сложно рассчитать из-за большого количества определяющих ее факторов и неясности влияния каждого из них на конечный результат. На данном этапе разработки механизма дегазации ванны целесообразно производить поиск оптимальной частоты пульсации путем проведения опытных наплавок с использованием математической теории планирования эксперимента и обработки результатов. Именно такой подход был сделан авторами при разработке промышленной технологии наплавки поршней.

В качестве иллюстрации эффективности использования пульсации дуги на дегазацию сварочной ванны приведены фотографии макроструктуры наплавленных валиков (рис. 9.31).

Наплавка проводилась порошковой лентой (плющенкой) ПЛ-МА-6 на трубчатые образцы из поршневого сплава АЛ 25, в которых были сделаны специальные канавки, применяемые при изготовительной и ремонтной технологии упрочнения поршней. В качестве источника питания для импульсно-дуговой наплавки использовался ВДГИ-301-УЗ. Режим наплавки, имитирующий процесс упрочнения поршней в зоне верхнего компрессионного кольца, был следующим: базовый ток 1а 260-280 А; напряжение на дуге - Ud = 19-21 В; скорость наплавки Vcj 27 м/ч; ток импульса 1имп 750 А;

Рис. 9.31. Макроструктура наплавленных валиков при использовании импульсно-дугового процесса: а - изготовит ел ьная наплавка; б - ремонтная наплавка

длительность импульса - т^ - 1,5-10 3 с; частота следования импульсов - v = 100 Гц.

Второй вариант наплавки проводился на режиме: 1а = 230-250 А; У,-20-22 В; V =19м/ч;/ =800А;т = 1,7-10 3с;

Как видно из рис. 9.31, пористость наплавленного металла в нижней и средней части валика отсутствует. Довольно крупные поры, образовавшиеся вследствие коалесценции газовых пузырьков, расположены в верхней части валика, которая при последующей механической обработке удаляется.

Полученные результаты свидетельствуют о том, что предложенная модель порообразования при наплавке алюминия и его сплавов отражает реальную картину протекающих процессов в сварочной ванне и может быть использована при разработке как наплавочных материалов, так и технологии наплавки.

И легкая пористость металла

Пористость в металлах, как правило, связана с процессом кристаллизации.

Практически все металлы при кристаллизации уменьшают свой объем. При затвердевании происходит скачкообразное изменение объема (рис.1 ). Исключением среди чистых металлов является висмут (таблица). Застывший металл имеет и большую плотность, чем жидкий. Уменьшение объема при кристаллизации называют усадкой.

Рисунок 1. Изменение удельного объема металла в зависимости от его температуры.

Таблица. Величина усадки при кристаллизации различных металлов

Уменьшение объема металла происходит при охлаждении металла в жидком состоянии; при переходе жидкой фазы в твердую, т. е. в процессе кристаллизации; при охлаждении в твердом состоянии. Величина усадки зависит от природы затвердевающего металла. Это видно из таблицы.

Отливка начинает кристаллизоваться от края к центру: сначала формируется твердая корка, поэтому объем отливки уже не меняется. Но поскольку при затвердевании объем металла уменьшается, охлаждение отливки должно сопровождаться появлением пустого пространства. Это пространство – поры или усадочные раковины. Они могут быть заполнены газами, растворенными в жидком металле и выделившегося при кристаллизации. Поры могут располагаться в различных частях отливки, но чаще в верхней части или в центре. На рис.2 показаны различные формы усадочной раковины, встречающиеся в слитках.

Рисунок 2. Различные формы усадочной раковины в отливках.

Лучше всего, если усадочная раковина расположена в верхней части слитка. Тогда ее можно удалить, отрезав верхнюю часть слитка. Раковину, вытянутую вдоль оси по всему слитку, удалить невозможно. При прокатке такая раковина вытягивается и располагается в заготовке в виде внутренней пустоты – щели. Такая пустота, нарушающая сплошность металла, ослабляет сопротивление изделий механическим воздействиям.

Для устранения пористости в объеме отливки сталь раскисляют. При хорошем раскислении усадочная раковина образуется в верхней части отливки. Кипящая сталь (недостаточно раскисленная) содержит поры по всему объему.

Если слиток охлаждать медленно, то усадочная раковина будет находиться в верхней части слитка. Это осуществляется путем применения отливки с «прибылью» или с «утепленной надставкой». Сущность этого способа заключается в том, что на металлическую изложницу сверху ставится надставка из огнеупорного мало теплопроводного материала. Металл из нее питает саму отливку, а усадочная раковина располагается в прибыльной части. Ее потом отрезают.

Изменяя условия разливки и кристаллизации металла, можно изменять относительный объем усадочной раковины, ее форму и характер расположения в слитке. Однако усадку нельзя уничтожить, если кристаллизующийся объем жидкости не будет все время пополняться свежими порциями жидкого металла.

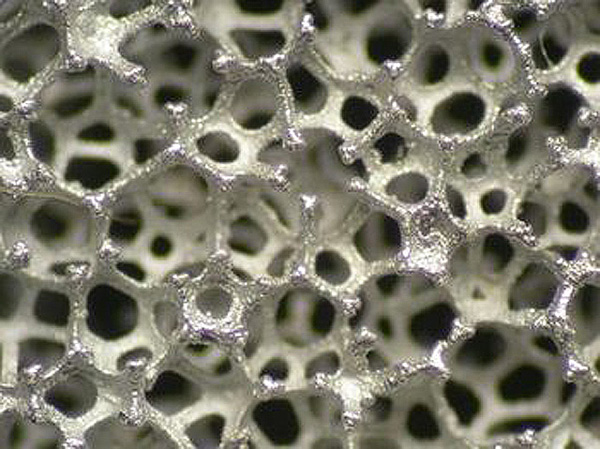

Пористость в отливках может быть обнаружена как с помощью макро-, так и микроанализа. На рис. 3 показана усадочная пористость в прибыльной части отливки стали ДИ23. Это поры макроскопические и доступны для наблюдения невооруженным глазом. На рис.4 показана макроскопическая пористость в литом силумине и микроскопическая пористость (стрелка), зафиксированная микроструктурным анализом.

|  |

| а | б |

Рисунок 3. Поры в отливке стали ДИ23 (5Х3В3МФС), макроструктура; а – пористость на боковой стороне отливки, б – поры в центральной части отливки, в середине – образец без макропористости.

|  |

| а | б |

Рисунок 4. Пористость в образце литого силумина: а – фрагмент отливки, б – микроструктура.

При дендритной кристаллизации первыми в сплаве формируются дендриты. Поэтому поры формируются в наиболее «слабой» части литого материала – в междендритном пространстве. При микроструктурном анализе можно наблюдать пористость по границам дендритов (рис.5).Такую пористость можно отнести к микропористости – невооруженным глазом она не видна.

|  |

| а | б |

Рисунок 5. Пористость в литой стали 4Х5МФ1С, литье: а - быстрое охлаждение, б - медленное охлаждение.

На рис.6 показана микроскопическая пористость в сплаве Al-4%Cu; она видна как на нетравленном шлифе, так и после травления. Такая пористость практически обращает материал в ничто. Механические свойств у него минимальные, такой сплав не годится для изделий.

|  |

| а | б |

Рисунок 6. Пористость в сплаве Al-Cu: а – нетравленный шлиф, б – после травления

В общем, пористость в различных сплавах принимает совершенно разные формы. Пример показан на рис. 7 для силуминов различного состава.

|  |

| а | б |

Рисунок 7 . Пористость в силумине: а – эвтектический сплав, б – АК21.

В определенной степени пористость свойственна любому материалу. На рис.8 показаны воздушные пузыри в затвердевшей эпоксидной смоле, которые появились при перемешивании смолы с отвердителем. Так что их тоже можно отнести к дефектам изготовления. При обычном освещении в светлом поле пузырей почти не видно, только черный кружок там, где пузырек подошел к поверхностии на поверхность вышла дырочка в верхней части пузырька. В темном поле и в поляризованном свете видны все пузырьки, до которых «достали» лучи света от объектива. Потом мы напишем более подробно об оптических эффектах такого рода.

|  |

| а | б |

| |

| в |

Рисунок 8. Пузырьки в затвердевшей эпоксидной смоле: а - светое поле, б - темное поле, в - поляризованный свет.

Влияние пористости на механические свойства наплавленного металла

В литературе отсутствуют систематические данные о влиянии пористости на механические характеристики наплавленного металла, что не позволяет судить о мере ответственности этого дефекта за эксплуатационную надежность наплавленных поршней. Можно лишь предположить, что с увеличением объема несплошностей (т. е. пористости) деформационная податливость и, следовательно, формоизменение канавки будет увеличиваться, а прочностные характеристики снижаться.

Чтобы оценить степень влияния пористости металла на его прочностные свойства, были проведены специальные исследования.

Сварные соединения (наплавка) выполнялись на пластинах размером 250x120x14 мм из поршневого алюминиевого сплава марки АЛ 25. Наплавка производилась на лабораторной установке, включающей подающую головку для порошковой проволоки, горелку, механизм перемещения головки, пульт управления. В качестве источника питания использовался ВДГИ-302УЗ. В пластинах выполнялись продольные канавки специального профиля, в которые и производилась наплавка (см. рис. 9.6).

Пластины наплавлялись порошковой лентой марки ПЛ-МА-6 различного гранулометрического состава (см.

Рис. 9.6. Схема вырезки образцов для мехиспытаний

далее), позволяющего регулировать пористость в металле наплавки.

Учитывая, что упрочнённая зона поршня подвергается значительному нагреву, представляет интерес изучить поведение пористого металла при повышенных температурах.

Образцы для испытаний на статическое растяжение (рис. 9.7) вырезались из сварных (точнее наплавленных) пластин (рис. 9.6) поперек шва. Для локализации места разрушения по шву в образце выполнялись выкружки в соответствии с ГОСТом 6996-66 (тип XXI, рис. 34).

Аналогично подготавливались и испытывались и

ударные образцы (тип У1, рис. 5).

Оценку степени влияния пористости на статическую и ударную прочность удобнее проводить, пользуясь относительными характеристиками:

где аж, ам - предел прочности сварного шва и основного металла, МПа;

KCUc, KCUo - ударная вязкость сварного шва и основного металла, Дж/см2.

Испытания проводились при двух температурах - 293 К (20 °С) и 523 К(250 °С).

На рисунке 9.8 приведены результаты статического растяжения. Видно, что относительная прочность шва уменьшается с увеличением показателя пористости. Швы с минимальной пористостью ( П < 0,4 см3/100г) имеют предел прочности близкий к основному металлу ( ам-235 МПа при Г=293 К и 128 МПа при Г=523 К).

Рис. 9.8. Влияние пористости на относительную прочность наплавленного металла: 1- Г=*=293 К; 2- Г=523 К

Интересно отметить, что относительное снижение прочности сварных образцов при испытаниях при повышенной температуре несколько меньше, чем при нормальной температуре. Это можно объяснить более высокой пластичностью металла при Т-523 К и меньшей его чувствительностью к концентраторам напряжений (порам).

Анализ образцов после механических испытаний на

статическое растяжение показал что их разрушение происходило по шву в месте наибольшего скопления пор, как правило ближе к линии сплавления.

Испытаниями на ударный изгиб установлено, что относительная величина ударной вязкости с увеличением пористости снижается, хотя темн снижения с ростом пористости при различной температуре испытаний носит довольно противоречивый характер (рис.9.9).

Рис. 9.9. Влияние пористости на ударную вязкость наплавленного металла при различной температуре: 1- П< 0,4 см*/100 г; 2-П • 1,4

Количественно пористость можно оценить такими показателями (для первого и второго способов оценки):

При более высокой пористости (Я = 1,4 см3/100 г) ударная вязкость уменьшилась до 78% при Г= 293 К и до 59% при 523 К. Следовательно, работоспособность наплавленного металла при повышенной температуре, наличии пористости и ударном воздействии значительно ниже основного металла.

Поскольку наплавленный метал поршня в зоне первого компрессионного кольца испытывает циклические (усталостные) воздействия, то были проведены усталостные испытания образцов при знакопеременном плоском изгибе на

Рнс. 9.10. Результаты усталостных испытаний обраацов при изгибе: 1 - ОМ; 2- наплавленный образец с П< 0,3 см1/!00 г; 3- наплавленкый образец с 17= 1,4 см1/! 00 г

установке, схема которой показана на рисунке 9.10.

Образцы вырезались из таких же пластин, как и предыдущие, однако размеры сечения образцов были больше (14x50 мм). Чтобы избежать зарождения трещины в месте перехода наплавленного металла к шву из-за геометрического концентратора напряжений, усиление шва снималось заподлицо с помощью фрезеровки. Из-за сложности поддержания повышенной температуры образцов испытания проводились только при Г-293 К.

Как видно из рис. 9.10, пористость влияет также и на ограниченную выносливость (физический предел выносливости не достигался) при максимальном числе циклов нагружения, равном 4-Ю5. При большой пористости кривая усталости расположена ниже, что указывает на инициацию порами зарождения и интенсивное развитие усталостных трещин.

Таким образом, приведенные результаты испытаний свидетельствуют о заметном влиянии пористости наплавленного металла на его механические характеристики при всех видах нагружения. Есть основание прогнозировать отрицательное влияние пор на работоспособность и при более сложных воздействиях на металл (циклическое изменение температуры и нагружения, коррозионная среда и т. д.), которое наблюдается в сопряжении кольцо - канавка поршней ДВС. Из этого вытекает необходимость исследования механизма образования пор при наплавке и изыскания путей ее уменьшения.

О причине образования пористости при наплавке встречаются различные точки зрения. По существу они сводятся к двум различным трактовкам механизма зарождения газовых пузырьков в расплаве сварочной ванны.

На основании анализа литературных данных 52 можно сделать вывод о двух основных причинах образования пор в наплавленном металле. Многие авторы связывают появление пор с растворёнными в жидком металле сварочной ванны газами или газами химических реакций, происходящих в ванне. С этой точки зрения, обязательным условием зарождения газовых пузырьков является пересыщение жидкого металла газами. Зародыши могут возникать как по всему объему сварочной ванны до начала ее кристаллизации при условии объемного пересыщения газами и наличии в ней несмачиваемых поверхностей раздела, так и в области, непосредственно примыкающей к границе сплавления, где создается локальное пересыщение жидкого металла водородом за счет термодиффузионных процессов и различной

растворимости его в твердом и жидком металле.

Сторонники второй гипотезы считают, что главной причиной образования пор в шве при сварке и наплавке является проявление механизма зарождения газовых пузырьков в сварочной ванне на поверхности раздела перед фронтом плавления (на кромках) или непосредственно на фронте кристаллизации металла ванны за счет явления пиролиза загрязнений, разложения влаги и диффузионных процессов на границе раздела 53.

По-видимому, при наплавке алюминиевых поршней может реализовываться любой из рассмотренных механизмов образования газовых зародышей, причем при некоторых условиях одновременно.

Дальнейшее развитие газовых зародышей до пузырьков контролируемых размеров происходит за счет различных факторов и прежде всего за счет диффузии в них растворённого в жидком металле водорода и газов химических реакций, происходящих на поверхности раздела газ-жидкий металл. Можно высказать предположение, что развитие газового пузырька при наплавке алюминиевых поршней, металл которых содержит легко испаряющиеся элементы (магний, марганец, цинк), будет происходить вследствие перехода их паров в полость пузырька.

Вероятность образования в наплавленном металле пористости зависит от многочисленных факторов: технологических (режим наплавки, способ и вид подготовки канавки под наплавку и др.), типа электродной проволоки (сплошного сечения, порошкового, круглого или прямоугольного сечения и т. д.), типа источника питания и т. п.

Общепризнанными методами борьбы с пористостью при наплавке алюминиевых поршней являются такие как уменьшение содержания влаги в защитном газе, дегазация порошковой проволоки путем прокалки, увеличение толщины оболочки порошкового электрода, обезжиривание и тщательная обработка кромок наплавляемых канавок и тд.

Вместе с тем следует отметить, что механизм порообразования в наплавленном металле остается далеко не раскрытым, что объясняется скоротечностью протекающих в сварочной ванне процессов, отсутствием достоверных сведений о поведении газового пузырька в жидком металле в условиях больших градиентов температуры и скорости его движения.

Все изложенное показывает, что пористость наплавленного металла в зоне первой кольцевой канавки поршня может быть серьёзным препятствием для использования эффективных материалов и технологических приемов упрочнения, особенно для промышленных условий.

Пористость металла, наплавленного порошковым электродом

Процесс порообразования относится к сложным физико-химическим явлениям, и его развитие обусловлено не только свойствами исходного металла, но и особенностями сварочного процесса. Образование пор протекает в несколько стадий: формирование зародышей газовых пузырьков, развитие пузырьков в объеме сварочной ванны в процессе диффузии и коалесценции, дегазации ванны преимущественно за счет всплывания пузырьков.

При установившемся процессе наплавки в жидком металле ванны появляется большое количество мелких (зародышевых) газовых пузырьков. Считается, что источником их появления могут быть либо поверхностные микрополости расплавляемых поверхностей (например кромок), содержащие адсорбированную влагу, жировые и пылевые

загрязнения, оксиды и др. [61 - 63], либо микродефекты твердого металла - микротрещины, вакансии, скопления дислокаций и др., являющиеся своеобразными микроловушками протонов и молекул газа (чаще всего водорода) 64.

В обоих случаях зарождение микрополостей

Рис. 9.11. Растворимость водорода в жидком алюминии (SH=f(T)) и схема дегазации сварочной ванны при кристаллизации: [Н]^ - исходная концентрация водорода в сварочной ванне; [Н]в - равновесная концентрация водорода при температуре плавлення. 1 - большая скорость выделения газов; 2-малая скорость выделения

происходит в головной части сварочной ванны, которые вместе с потоком жидкого металла переносятся в ее хвостовую часть.

Из всех газов, с которыми алюминий вступает во

взаимодействие, растворяется в нем только водород [38, 43].

Известно, что алюминий относится к группе металлов, которые увеличивают растворимость водорода при повышении температуры [64], поэтому жидкий металл сварочной ванны интенсивно поглощает водород при взаимодействии с газовой атмосферой дуги. Растворимость водорода в алюминии при постоянном давлении показана на рис. 9.11.

Следует отметить, что, кроме двух упомянутых выше источников поступления газовых пузырьков в сварочную ванну, существует еще один, обнаруженный нами при наплавке алюминия порошковым электродом [56,59]. Установлено, что при расплавлении порошкового электрода в образующуюся на конце электрода каплю вместе с шихтой поступают газовые зародыши, возникающие при термическом разложении гидратированных оксидов, жировых пленок, адсорбированных молекул воды, газов и других веществ, находящихся на

Рис. 9.12. Схема образования газовых зародышей в капле на конце порошкового электрода: 1 - оболочка порошкового электрода; 2 - частицы шихты порошкового электрода; 3 - капля электродного металла; 4 - газовые пузырьки; 5 - оплавившиеся частицы шихты

шероховатой поверхности частиц шихты [195].

На рисунке 9.12 показана схема зарождения газовых полостей в капле плавящегося порошкового электрода.

Наличие поверхностных дефектов на частичках шихты в виде углублений, сколов, микротрещин, уступов и т. п., является стимулирующим фактором на возникновение

Рис. 9.13. Макроструктура сечения закристаллизовавшейся капли порошкового электрода: 1-частички шихты; 2-газовые пузырьки (х25)

зародышей газовой фазы в капле [56]. Изложенный механизм появления газовых пузырьков в капле и переноса их в ванну подтверждается ([67]) макроструктурой продольного сечения закристаллизовавшейся капли на торце электрода (рис. 9.13 ).

Дальнейшее развитие газовых пузырьков, попавших в сварочную ванну, происходит путем коалесценции и диффузии водорода из жидкого металла в газовую полость.

Процесс дегазации сварочной ванны начинается в тот момент, когда концентрация водорода в сварочной ванне превышает равновесную вследствие снижения температуры металла и уменьшения растворимости (рис.9.11).

Степень объемного пересыщения металла сварочной ванны растворённым водородом зависит от интенсивности (скорости) выделения газов из нее [68]. При вялом выделении газов из жидкого металла (рис. 9.11, кривая 2) в процессе охлаждения пересыщение его газами в момент кристаллизации [Н]ф - [Н]а велико, и в металле образуются поры. Ускоренная дегазация ванны (кривая 1 рис. 9.11) уменьшает вероятность образования пор.

Ранее был дан анализ механизма поступления водорода в сварочную ванну и получено уравнение (9.62) для определения общего количества водорода в ней при наплавке алюминиевых сплавов порошковыми материалами.

Количество водорода, вносимого в сварочную ванну с поверхности частиц порошкового наполнителя, зависит не только от коэффициента заполнения электрода, но и от размеров и формы частиц. Следовательно, изменяя гранулометрический состав шихты порошкового материала, технологию его получения и коэффициент заполнения, можно в широком диапазоне изменять объем выделяющегося с поверхности частиц водорода и, следовательно, управлять процессом дегазации сварочной ванны.

Количество водорода, вносимого в сварочную ванну материалом порошкового наполнителя, определяется произведением К3 Нн На основе предварительных экспериментов принимаем [Н]и = 2,32 см3/100 г. Количество водорода, который вносится в сварочную ванну материалом основного металла [Н]ос - 0,087 см3/100 г и оболочки порошковой проволоки [Н]^ 0,27 см3/100 г. По

зависимости (9.62) рассчитываем исходную концентрацию водорода в сварочной ванне в зависимости от грануляции и коэффициента заполнения порошкового материала (рис.9.14).

На основе аналитической обработки зависимостей исходной концентрации водорода в сварочной ванне от коэффициента заполнения порошковой ленты и размера частиц шихты получено достаточно простое параметрическое уравнение в виде

Рис. 9.14. Зависимость исходной концентрации водорода в сварочной ванне от грануляции шихты и коэффициента заполнения порошкового электрода

[Н)«* = (4,76х 4du - 3,7б)0,2 ’ (9 66)

где [Н]^ - исходное содержание водорода в ванне, см3/100 г;

dm - средний диаметр частиц шихты, м.

Тогда величина пересыщения сварочной ванны водородом при наплавке может быть найдена по выражению:

Для исследования влияния гранулометрического состава шихты на пористость наплавленного металла была изготовлена серия порошковых лент с Кз = 0,35 и с различными размерами частиц шихты. После наплавки исследуемыми порошковыми лентами производилась вырезка образцов для макроструктурного анализа и гидростатического взвешивания. С целью определения объема несплошностей в различных участках наплавленного металла производилось раздельное гидростатическое взвешивание образцов, вырезанных из верхней нижней части наплавленного слоя и в целом всего валика (кривые 1, 2, 3 рис. 9.15).

Для исследования влияния коэффициента заполнения порошковой ленты на пористость наплавленного металла были произведены экспериментальные наплавки порошковыми лентами с коэффициентами заполнения от 0,20 до 0,45. Полученные результаты представлены на рис. 9.16.

Шихта мелкой фракции с размером гранул 0,01 см имеет развитую поверхность и вносит значительный объем водорода, который обусловливает повышенную пористость наплавленного металла. Объемы несплошностей в нижней и верхней части наплавленного слоя сравнительно высоки и составляют соответственно 1,07 и 1,61 см3/100 г. Формирование наплавленного слоя ухудшается ввиду усиленного разбрызгивания электродного металла.

Рис. 9.15. Пористость наплавленного металла в зависимости от грануляции шихты порошковой ленты (/С = 0.35): 1 - верхняя часть шва; 2 - нижняя часть шва; 3-для всего шва

Увеличение размера частиц шихты порошковой ленты приводит к снижению количества водорода, вносимого поверхностью частиц шихты, и их перераспределению его в объеме наплавленного металла.

Объем несплошностей в нижней части наплавленного слоя уменьшается до 0,09. 0,26 см3/Ю0 г в случае, когда размеры частиц шихты порошковой ленты составляют 0,02. 0,08 см.

В верхней части слоя скапливается значительное количество пузырьков и объем несплошностей составляет

1,42.. .1,73 см3/100 г, что свидетельствует о дегазации нижней части сварочной ванны в период ее существования в жидком состоянии.

Аналогичный характер изменения объема наплавленного металла наблюдается при исследовании роли коэффициента заполнения порошковой ленты (рис. 9.16). При Кз 0,2 объем несплошностей в верхней и нижней части наплавленного металла составляет 0,6. 0,8 см3/Ю0 г.

015 0.2 0.25 03 035 0.4 Ki

Рис. 9.16. Зависимость пористости наплавленного металла от коэффициента заполнения порошкового электрода (d = 0.04 см)

С увеличением коэффициента заполнения порошковой проволоки до 0,4 происходит перераспределение объема несплошностей по сечению наплавленного слоя. Объем несплошностей в нижней части слоя уменьшается до 0,096 см3/Ю0 г, а в верхней части возрастает до 1,73 см3/100 г. При Кз 0,45 происходит увеличение объема несплошностей в нижней части наплавленного металла до 0,95 см3/100 г.

Таким образом, изменяя технологические параметры порошкового электрода (К3) и гранулометрический состав шихты можно в определённых рамках управлять процессом порообразования при наплавке поршней. Однако, помимо упомянутых факторов, на порообразование в наплавленном металле большое влияние оказывают режимы наплавки, гидродинамика сварочной ванны и др. В связи с этим необходимо провести дополнительный анализ процесса порообразования при наплавке с учётом названных и др. процессов.

Пористость металлов – это достаточно распространенная и неприятная проблема. В этой статье мы рассмотрим способы, благодаря которым можно избежать этого процесса и совершить сварку наиболее просто и легко. Итак, начнем решение данного вопроса.

Прежде чем разбираться в путях решения, необходимо в первую очередь, разобраться в причинах возникновения, так называемой, пористости. Первой и наиболее основной причиной является неадекватное состояние поверхности того металла, который будет поддаваться сварке. Элементарные примеры – это присутствие масла на поверхности металла, ржавчины или краски, различных смазок и так далее. В частности, все эти примеры вызывают во время сварочного процесса недостаточное проплавление, из-за чего и может образоваться пористость.

Как в таком случае избежать проблемы? К слову, можно избежать или устранить пористость, используя электроды с дополнительными химическими раскислителями. Это могут быть добавки в виде кремния или марганца, алюминия или же циркония, титана и так далее. Чтобы подобрать точный вид раскислителя, наилучшим образом лучше это сделать практическим методом, используя каждый по очереди. Наиболее распространенным видом проволоки, которая также может включаться в сварку вместо специальных электродов, является проволока с марганцем. В ней содержится порядка 0,9-1,4% этого вещества, а также небольшое количество кремния от 0,45-0,75%. Если же данный вид проволоки не помогает решить проблему, можно воспользоваться такой же проволокой, однако с большим процентным соотношением этих веществ.

Кроме всего прочего, бороться с образовавшейся проблемой можно с помощью чистящих средств и инструментов – растворителей, шлифмашиной, обезжириватели и прочие доступные методы. Однако, при всем при этом вы должны помнить, что во время работы категорически запрещается пользоваться средствами, в которых содержится обезжириватель на основе хлора, так как в ходе работы он будет выделять токсичный газ, который повлияет как на сварщика, так и на сварочный процесс.

Второй причиной возникновения данной проблемы, соответственно и вторым способом решения является следующее. Пористость металлов также связана с неправильной газовой защитой во время сварки. Так, весь сварочный процесс в основном построен на том, что газы, образующиеся во время сварки, не дают проникать воздуху и его примесям в процесс сварки, то бишь, защищают процесс расплавления и сваривания металла, защищают расплавленную сварочную ванную. Однако, из-за того что эти газы могут образовываться в недостаточном количестве или и вовсе не образовываться, это в свою очередь и приводит к возникновению такого процесса, как пористость.

Теперь о том, как избавиться от данной проблемы в таком случае. На самом деле, расход защитного газа во многом зависит от таких факторов, как диаметр проволоки, сила тока, а также способ переноса металла. Кроме того влияет и скорость ветра, если работа проходит на открытом пространстве или в условиях сквозняка. Поэтому, во время сварки необходимо тщательно контролировать процесс выделения этого газа с помощью специальных датчиков и приборов. В зависимости от того, какие защитные газы используются, могут использоваться разные счетчики. И, конечно, если вы имеете дело с сильным ветром, просто необходимо будет устанавливать ветровые экраны или щитки, которые воспрепятствуют проникновению ветра.

И третьей, менее распространенной причиной может стать особенность основного металла, с которым проходит работа. В таком случае, решением является только замена металла на другой, по возможности.

Читайте также: