Имитация металла на пластике

Обновлено: 20.09.2024

- ОткрыткиПерерожденный каталог открыток на все случаи жизни

- Я - фотографПлагин для публикации фотографий в дневнике пользователя. Минимальные системные требования: Internet Explorer 6, Fire Fox 1.5, Opera 9.5, Safari 3.1.1 со включенным JavaScript. Возможно это будет рабо

- Кнопки рейтинга «Яндекс.блоги»Добавляет кнопки рейтинга яндекса в профиль. Плюс еще скоро появятся графики изменения рейтинга за месяц

- ТоррНАДО - торрент-трекер для блоговТоррНАДО - торрент-трекер для блогов

- Программа телепередачУдобная программа телепередач на неделю, предоставленная Akado телегид.

-Ссылки

-Цитатник

Набор петель Джуди для вязания носков от мыска

Шапка "семечка" от nataliya.semyashkina 1. Шапка "семечка" от nataliya.semyashkina Ловите.

Карман с молнией – мастер-класс по обработке Карман с молнией – мастер-класс по о.

Шьем рубашку или блузку от А до Я. В этой статье я собрала весь процесс пошива рубашки, как го.

-Рубрики

- КАРТИНКИ ДЛЯ ДЕКУПАЖА (1888)

- винтажное / старинное / ретро (420)

- цветочное (392)

- орнаменты / трафареты (308)

- животные / птицы (257)

- другое / разное (193)

- девушки (155)

- кухонное (152)

- монохромные (132)

- детки / детское (99)

- домики / уютное (95)

- новогоднее (88)

- фоны / бордюры (70)

- пейзажное (67)

- бабочки (56)

- часики / круглые картинки (49)

- ангелы (47)

- романтическое (46)

- мужское (41)

- свадебное (17)

- пин-ап (15)

- города (7)

- ДЕКУПАЖ (970)

- лаки /воски /клеи (302)

- чужие работы для вдохновения! (290)

- мастер-классы (96)

- витраж / точечная роспись (78)

- рисование /фоны /трафареты (76)

- объёмный декор (24)

- перенос изображения (23)

- кракелюры (23)

- фольга (23)

- состаривание (21)

- мастера декупажа (19)

- цвета / краски (19)

- краски / контуры (17)

- упаковка, коробочки (16)

- золочение / патина (15)

- гипс, отливки, формы (14)

- марморирование (10)

- распечатки (4)

- инструменты (3)

- ВЯЗАНИЕ (870)

- вязание спицами (319)

- техники вязания (187)

- шарфы, шапки, носки, тапочки (156)

- узоры (96)

- салфетки, пледы (75)

- вязание крючком (53)

- шали (49)

- Fair Isle / жаккард (40)

- вязаный пэчворк, свинг (19)

- вязаные игрушки (18)

- вязание детям (14)

- РУКОДЕЛИЕ (294)

- мелочи для дома своими руками (129)

- шитьё (50)

- цветы самодельные (42)

- пэчворк (29)

- вышивание (22)

- холодный фарфор / пластика (17)

- бисероплетение (3)

- украшаем одежду HandMade (2)

- ВСЕГДА ПОД РУКОЙ (248)

- про Фотошоп (134)

- для оформления дневника (54)

- благодарности / анимации (43)

- телепрограмма (1)

- РАСТИТЕЛЬНАЯ ЖИЗНЬ (244)

- дачная жизнь (150)

- цветы и растения (63)

- для балкона. (42)

- букеты/флористика (10)

- комнатные цветы (8)

- советы от Павла Траннуа (6)

- ПРО КОШЕК (201)

- КУЛИНАРИЯ (200)

- низкокалорийная кухня (51)

- домашний хлеб / пироги (40)

- заготовки (9)

- ФОТО (170)

- цветочное оформление улочек Европы (64)

- прекрасные сады (44)

- бабочки (15)

- натюрморты с цветами (11)

- ЗДОРОВЬЕ / КРАСОТА / МОДА (143)

- ИНТЕРЬЕР (134)

- шебби-шик (16)

- ПСИХОЛОГИЯ (129)

- правила жизни (62)

- техники (22)

- необъяснимое (13)

- мотивашки в картинках (7)

- ЛЮБЛЮ ЦВЕТЫ (75)

- моя энциклопедия (37)

- подкормки / лечение (26)

- мои цветы (8)

- почвогрунты (3)

- МУЗЫКА (67)

- ЖИВОПИСЬ (62)

- ДНЕВНИК (58)

- ЗОЖ (54)

- правильное питание (29)

- фитнес (11)

- калории (9)

- ДОМОВОДСТВО (51)

- ОБРАЗЦЫ ПРИКЛАДНОГО ИСКУССТВА (45)

- СВАДЬБА (43)

- ИНТЕРЕСНОЕ / СМЕШНОЕ (38)

- МОИ РАБОТЫ ♥ ♥ ♥ (37)

- МОИ ЛЮБИМЫЕ ДОМИКИ (36)

- РУКОДЕЛИЕ, КАК БИЗНЕС (22)

- ВСЁ ДЛЯ НГ (21)

- РАДИОСПЕКТАКЛИ / АУДИОКНИГИ (21)

- Я ФОТОГРАФ (15)

- МАГИЯ и ДЕНЬГИ (7)

- ВИДЕО (7)

-Музыка

-Поиск по дневнику

-Интересы

-Друзья

-Статистика

Имитация металла изи пластики. МК.

Имитация металла

Мастер-класс "Имитация металлических штук из пластики"

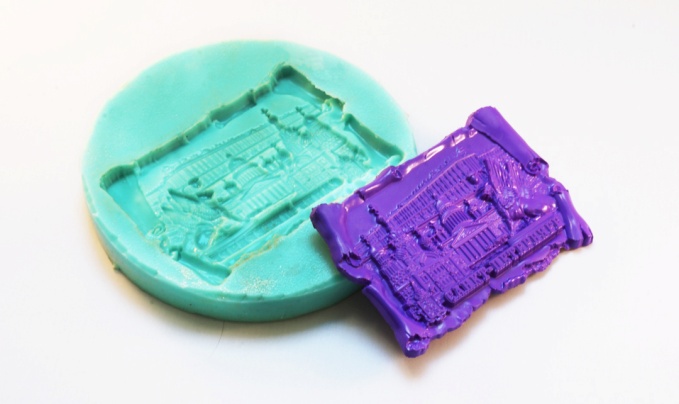

Выполняю обещание показать, как я делала типа металлическую рамочку. Сразу оговорюсь, что идея сделать из пластики молд, а потом с его помощью дубликат рамочки, не моя. Я прочитала про аналогичную фишку в Скрап-Инфо, №5-2011 и на просторах интернета такие МК встречала. Второй прием - использовать перламутровую пудру, чтобы замаскировать пластику под металл, тоже я не сама придумала, а подсмотрела в этом МК. Я всего лишь соединила эти два приема вместе и удосужилась худо-бедно заснять процесс.

Понадобится

1. Запекаемая пластика любой фирмы, любого цвета (можно, наверное, использовать и затвердевающую на воздухе, но придется долго ждать, пока она окончательно высохнет. Есть еще специальная молд-паста, но я ее пока не освоила)

2. металлическая пудра (я использовала и специальную перламутровую пудру, и обычный бронзовый порошок из хозяйственного магазина, результат практически одинаковый)

3. тальк или детская присыпка

4. валик для раскатывания пластики (можно заменить любым гладким цилиндром, например стеклянной бутылкой)

5. что-нибудь режущее, я использовала скальпель и бритвочку

6. гладкая поверхность (у меня стекло)

7. черная акриловая краска и кусочек поролона (забыла сфотать)

8. собственно предмет имитации (это не обязательно должен быть металлический предмет, можно, например, какую-нибудь интересную пластмассовую пуговицу сделать а-ля металлическую).

Этап 1 - делаю слепок-молд.

Беру кусочек пластики и хорошенько разминаю, чтобы пластика стала мягкой и эластичной. Чем более мягкой будет пластика, тем более четким получится молд.

Посыпаю поверхность тальком и раскатываю пластику в пласт толщиной 1.5-2 см.

Пластику тоже посыпаю тальком, чтобы предмет не прилип и его можно было легко убрать. С усилием впечатываю рамочку в пластику.

Если предмет ажурный, как у меня, нужно аккуратно удалить лишнюю пластику. Я срезаю ее бритвочкой.

Если предмет позволяет, неплохо пару раз прокатать пластику валиком, и еще раз немного подчистить.

Затем следует дать пластике затвердеть минут 10-15, чтобы молд меньше деформировался , при удалении предмета. Далее аккуратно подцепляю рамку и отделяю ее от пластики .

Снимаю получившийся молд с поверхности (если все же случилось страшное и молд прилип, воспользуйтесь ниткой для его отделения). Запекаю молд в соответствии с инструкцией, обычно это 15-20 минут. Даю остыть и перехожу к следующему этапу.

Предупреждение: несмотря на кажущуюся простоту, работа с пластикой требует определенной сноровки. Лично у меня более или менее приличный молд получился только с пятого раза. Советую не жалеть времени и запекать молд только когда вы удовлетворены его качеством.

Этап 2 - делаем дубликат.

Снова разминаю пластику, на этот раз я взяла черную, но можно брать абсолютно любую, ее родного цвета видно не будет. Раскатываю слой около 3 мм ( все зависит от того, какой именно предмет вы дублируете).

Сразу обрезаю лишнее по образцу, чтобы потом было меньше убирать.

Получившуюся заготовку обмазываю толстым слоем пудры со всех сторон.

Прикладываю заготовку к молду и сначала аккуратно придавливаю пальцами, потом прокатываю валиком. Тут тоже нужна тренировка , пластика так и норовит из молда выскользнуть, поэтому вдавливать пластику нужно очень аккуратно и сильно, чтобы все детали пропечатались.

Вытряхиваю получившийся слепок и отрезаю скальпелем все лишнее (самая муторная часть работы), мелкие дырочки внутри вычищала при помощи иголки, потом надоело и оставила так

Если получившийся слепок вам не нравится, так , увы, бывает, сминайте его и начинайте все сначала, пудра на качество пластики не повлияет.

Осталось запечь и сделать финишную тонировку черной акриловой краской.

Варианты тонировки, которые я попробовала:

Рамка 1 - нанесла много краски на кусочек поролона, потамповала рамку, через несколько минут удалила лишнюю краску салфеткой

Рамка 3 - потамповала рамку полусухим поролоном

Рамка 2 - потерла почти сухим поролоном.

Декор предметов Мастер-класс Имитация металла или чеканка своими руками Глина полимерная пластика Краска

Добрый всем вечер! Сегодня представляю Мастер-класс по имитации чеканки или просто имитация металла. Училась я этому у прекрасного мастера из Ростова-на-Дону Галины Вакулы. У нее есть подробный видео мастер-класс по имитации металла. Сегодня я представляю свой мастер-класс по этому видео-уроку.

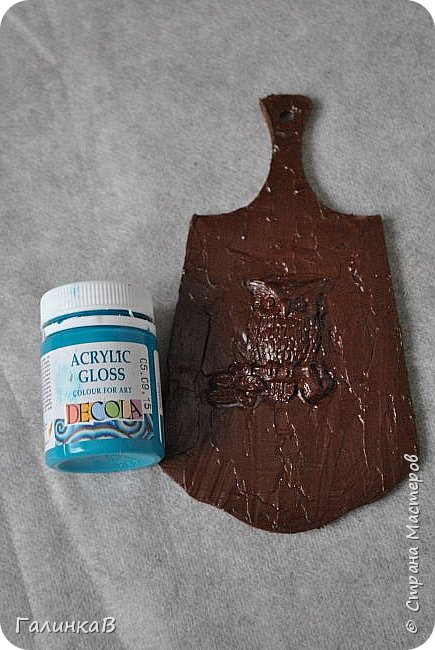

Итак, нам понадобятся следующие материалы и инструменты: шпатлевка темного цвета (черная или коричневая), краски черная, любая темная коричневая, бирюзовая (можно взять темно-зеленую, изумрудную, голубую, в общем подойдут все оттенки синего и зеленого - краска нужна для создания окисления металла, патины), а также краска металлик любого цвета (серебро, золото, медь, латунь, бронза и т.д.. Взять желательно два оттенка - темного и светлого. У меня была бронза и светлое золото. Также нам понадобился молд (у меня сова), шпатель, самозатвердевающая любая масса (у меня Жови) и кисти. Также одноразовые тарелки и влажные салфетки. Ну и предмет, на котором мы будем делать нашу имитацию. У меня маленькая деревянная досочка.

Начинаем. Берем нашу темную шпатлевку и наносим ее тонким слоем на нашу поверхность с помощью мастихина.

Вот так должно получиться. Слишком выравнивать не надо, чеканка не бывает слишком ровная.

Далее берем наш молд и самозатвердевающую пасту Jovi или любую другую массу или полимерную глину.

Вдавливаем нашу массу в молд, хорошо надавливая, чтобы на фигурке отпечатались самые мелкие детальки. Лишнее срезаем ножом.

Вынимаем нашу заготовку.

И прямо сырую вдавливаем ее в сырую шпатлевку. Оставляем сушиться на ночь. Шпатлевка будет нам служить и основой и елеем одновременно

Если в ваших запасах уже есть фигурка и она уже отвердела, то нанесите с обратной стороны тонкий слой шпатлевки и также вдавите ее в сырую шпатлевку на изделии. Но затвердевшую уже фигурку можно прикрепить только к ровной поверхности, а вот на выпуклую или круглую поверхность лучше крепить сырую заготовку, потому что она еще податливая и может принять любую форму.

Ну вот наша шпатлевка и фигурка высохли и мы ее покрываем темно-коричневой краской, особенно сову, которая была у нас белая. Прокрасить необходимо так, чтоб нигде не проглядывал белый цвет нашей совушки. Красим всю поверхность. При высыхании шпатлевки образуются небольшие трещинки, ничего страшного, впоследствии они заполнятся краской и их не будет видно. На данном фото видно, что трещинки у меня присутствуют.

Когда коричневая краска просохнет, покрываем наше изделие лаком. Это нужно для того, чтобы при стирании следующих слоев кпаски, не стереть предыдущие. Лак можно взять любой, самый плохой. Ждем высыхания лака.

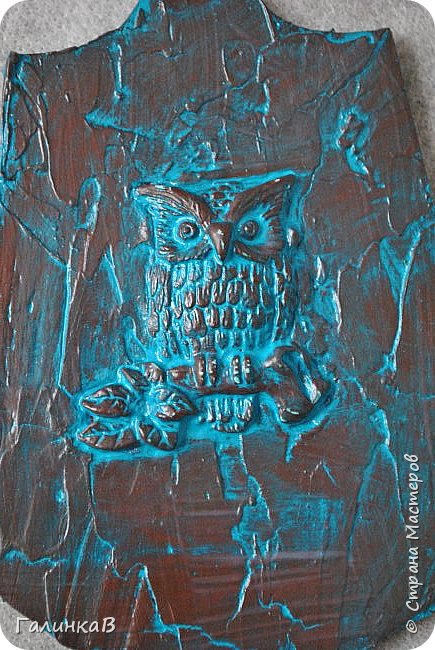

Далее берем нашу бирюзовую краску и покрываем ею всю поверхность нашего изделия, не забывая прокрашивать самые труднодоступные щели и дырочки. Этта краска будет в дальнейшем имитировать окисление металла. Прежде чем красить, чуть-чуть разведите краску водой, так она будет лучше наноситься и в дальнейшем лучше стираться.

Вот так должно получиться.

Далее вооружаемся влажными салфетками (самыми дешевыми) или мокрой тряпочкой и начинаем нашу краску стирать (сразу после нанесения краски!). Сколько стирать? На ваше усмотрение. Хотите больше патины, оставьте больше краски, хотите меньше, оставьте краску только в трудно-доступных местах нашей совушки.

Я оставила вот такэ На этом этапе тоже покрываем лаком. Ждем высыхания лака.

Далее берем черную краску, тоже слегка разбавляем водой (просто окунаем кисть в воду и размешиваем краску - этого вполне достаточно).

И так же, как с случае с бирюзовой краской, покрываем всю поверхность нашей досочки.

Снова вооружаемся салфетками и снова начинаем стирать нашу краску с поверхности, освобождая предыдущий слой бирюзовой краски. Но и черную краску оставляем во многих щелочках и дырочках (черная краска придаст нашей работе тень). Вот так должно получиться. Даем высохнуть и лакируем.

Затем берем краску металлик темного оттенка (у меня медь). Берем жесткую, СУХУЮ кисть, набираем краску на кисть и отбиваем излишки, делая ее почти совсем сухой от краски.

Кладем ее почти горизонтально и легкими движениями начинаем наносить краску металлик на нашу поверхность, выделяя таким образом только выпуклые места.

Должно получиться примерно так.

Далее берем краску металлик более светлого оттенка (у меня золото) и снова начинаем также как и в предыдущем разе, наносить краску, но у же поменьше, лишь самые поверхностные места.

Ну вот примерно так должно у нас получиться. Патины можно было оставить побольше, тогда изделие смотрелось бы более старым.

Спасибо всем за внимание, не судите строго и буду рада, если мой МК (по МК Галины Вакулы) вам пригодится!

Очень эффектно!Спасибо за МК!

Спасибо,Галин,за МК! Очень интересно!

Спасибо за МК, мне очень нравится!

Прекрасная работа! Отличный МК!

Класс! Недавно как раз искала МК с имитациями металла, свои гипсовые отливочки красила, тренировалась, ваш МК не попался, только сейчас увидела.

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

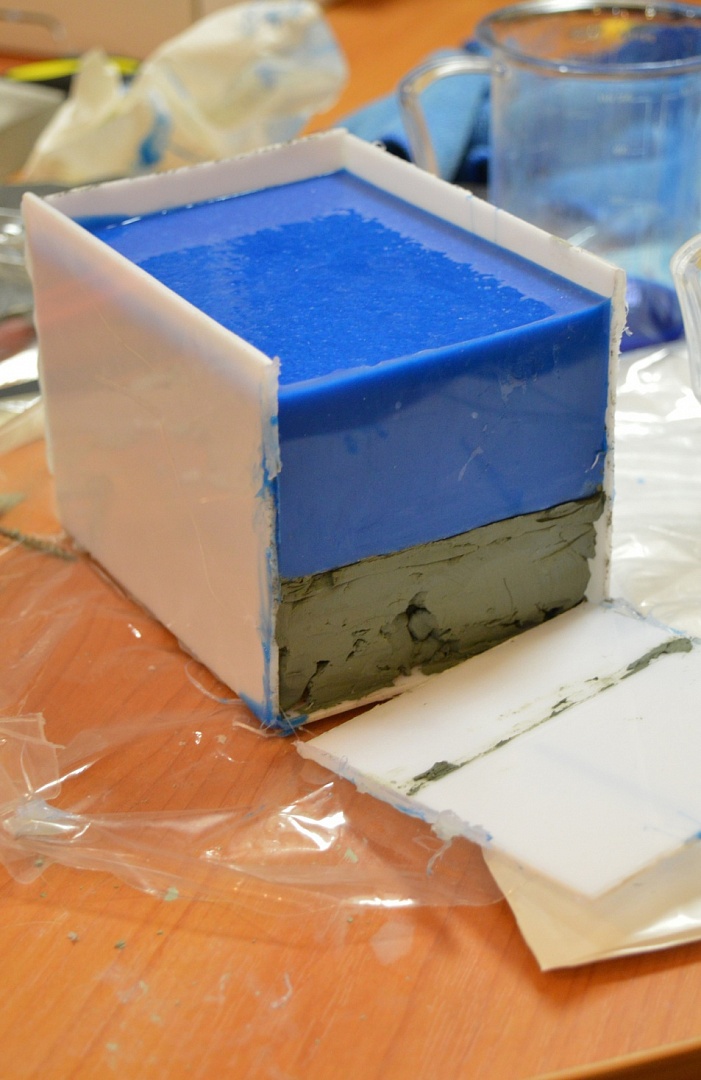

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

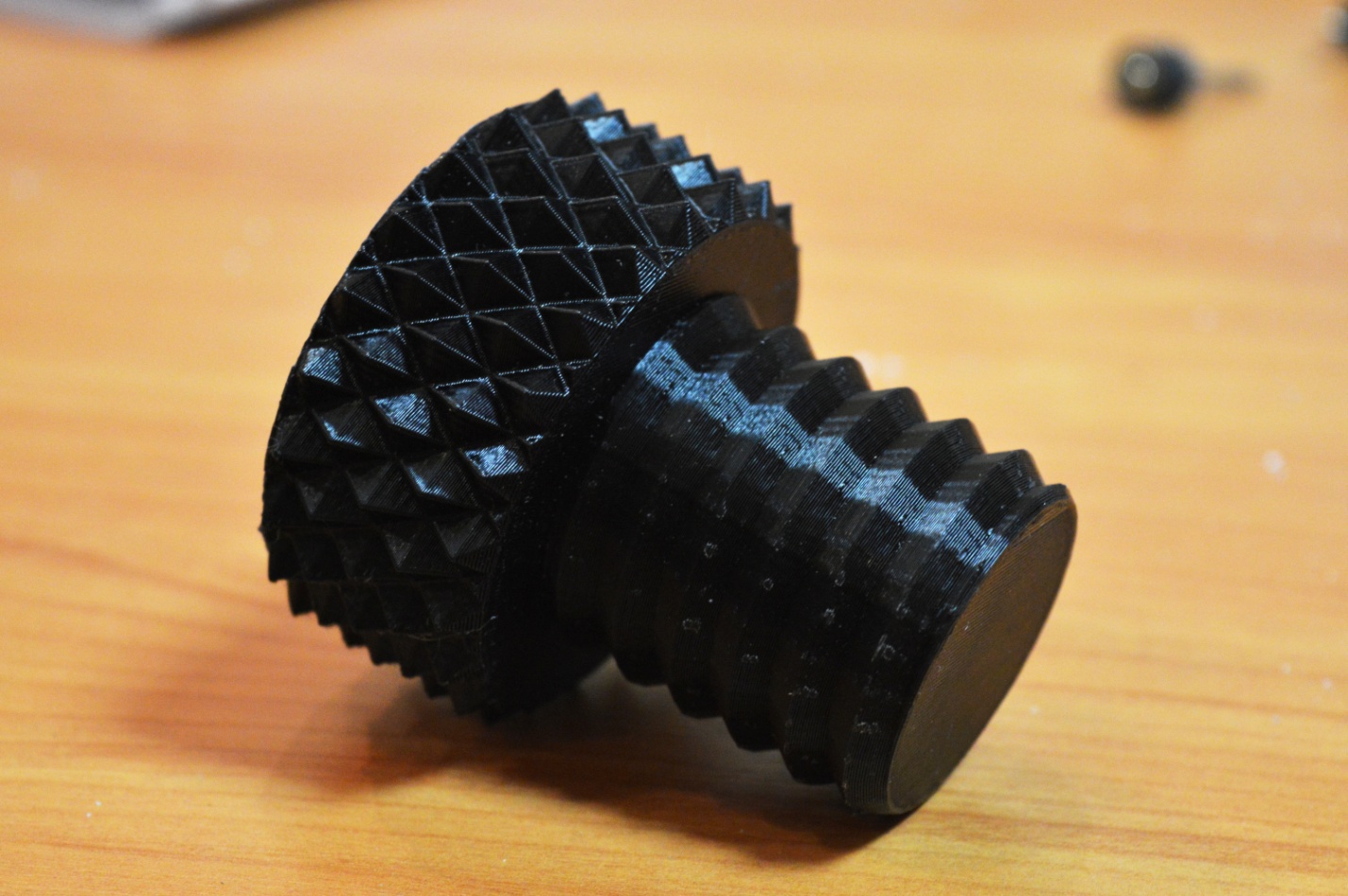

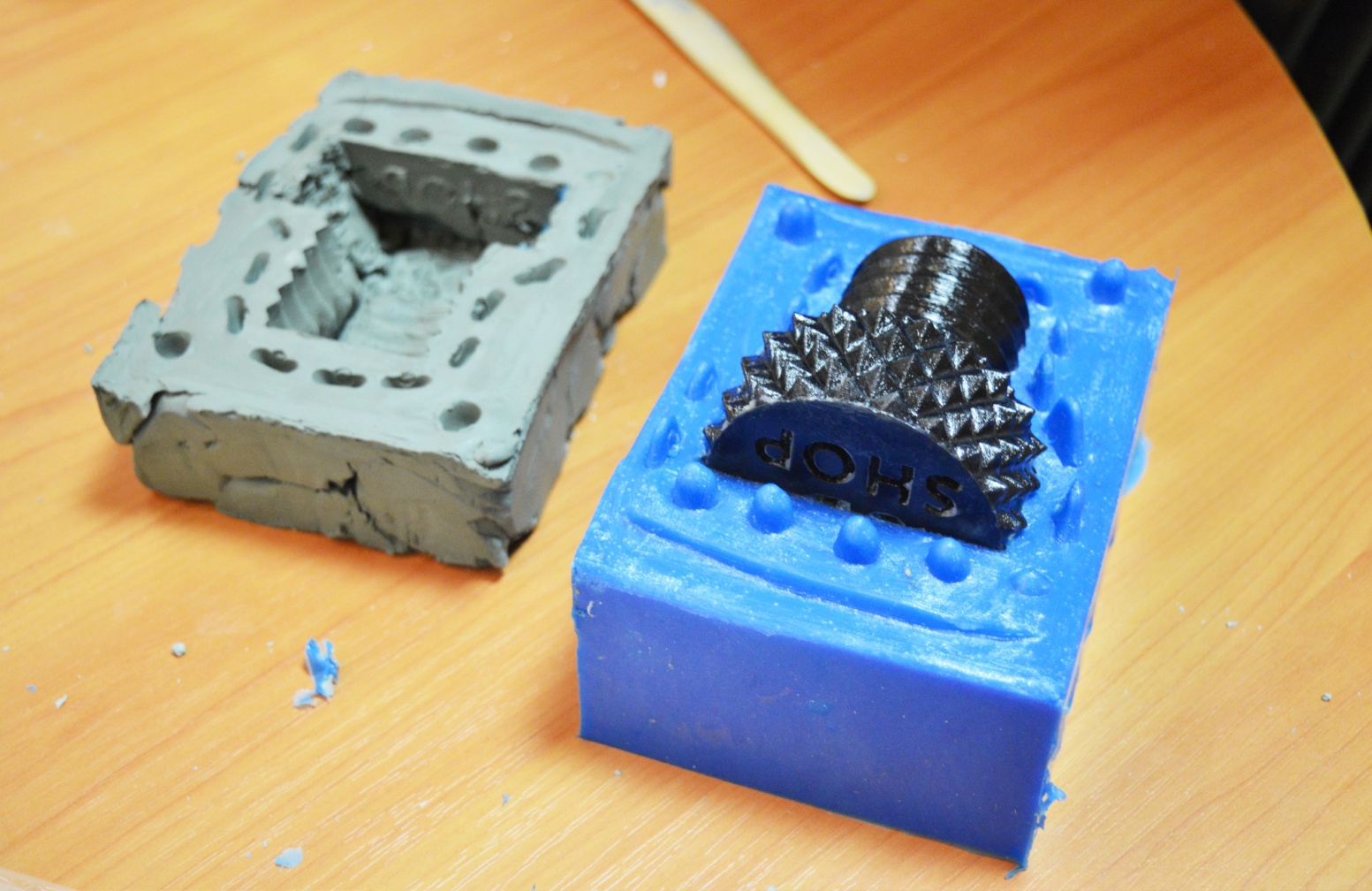

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

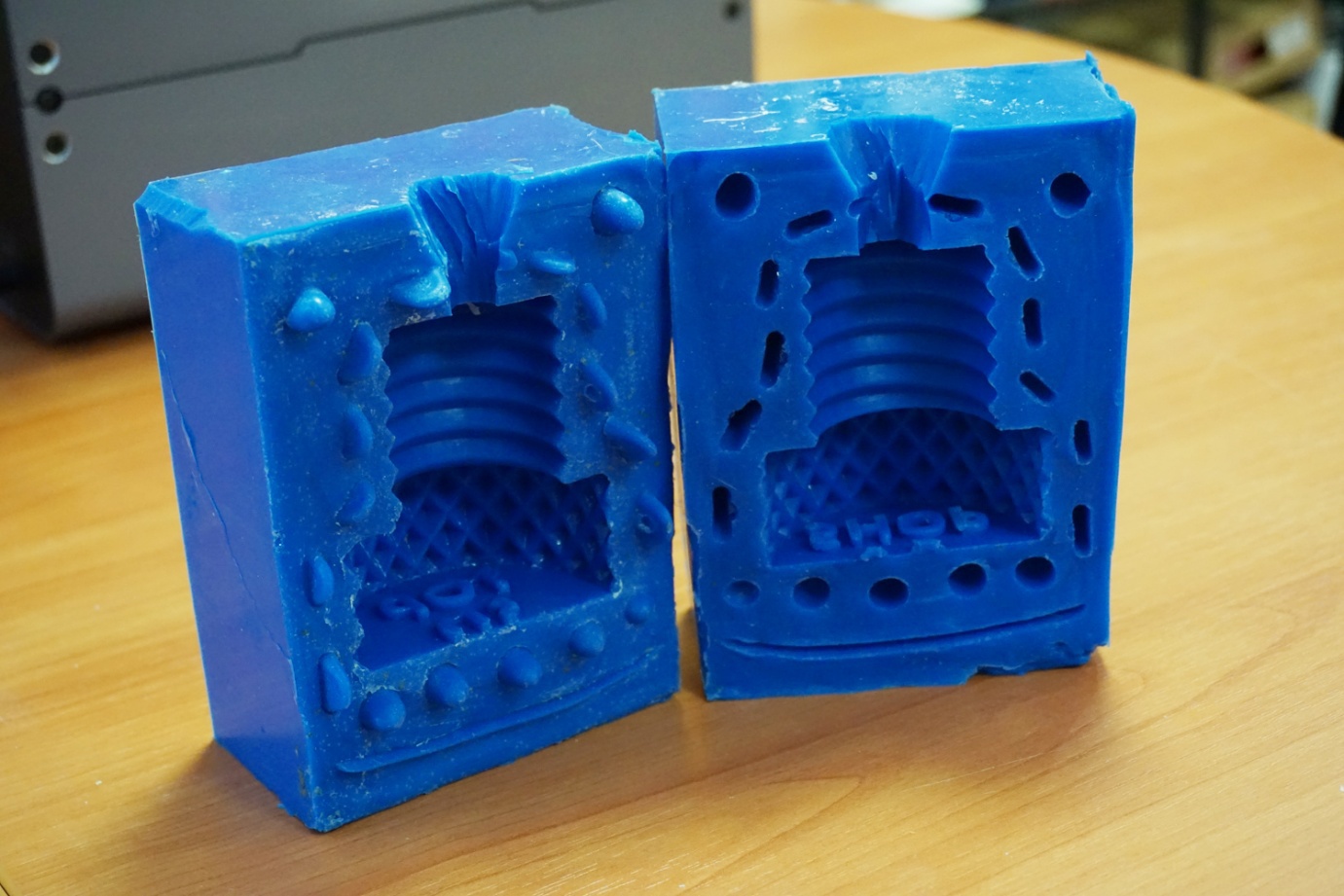

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

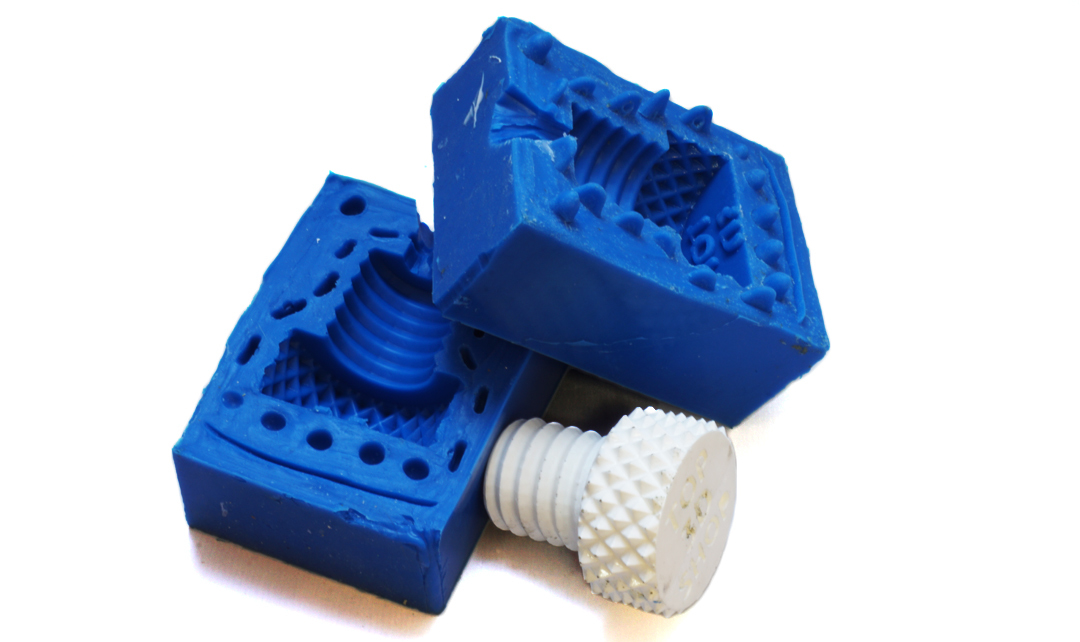

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Превращаем пластмассу в металл

Сегодняшний пост будет посвящен работе с выжигаемым фотополимером. В процессе напечатаем модель на 3D принтере, а затем превратим ее в изделие из металла. Будем лить серебро, бронзу и латунь. Посмотрим на сколько важен режим прокалочного цикла и к чему может привести его нарушение. Выжигаемый фотополимер оказался довольно специфичным в отличии от инжекторного воска, что требует понимания многих протекающих там процессов.

Марка конкретного выжигаемого фотополимера GORKY LIQUID CASTABLE LSD. Цвет смолы - прозрачно желтый, производитель заявляет, что она замечательно подходит для изготовления моделей зубных имплантатов и ювелирных изделий. В одном из предыдущих постов мы рассматривали тонкости и нюансы печати различными фотополимерами, каждая смола оказалась по своему уникальна, потому тем кто не видел рекомендую к просмотру.

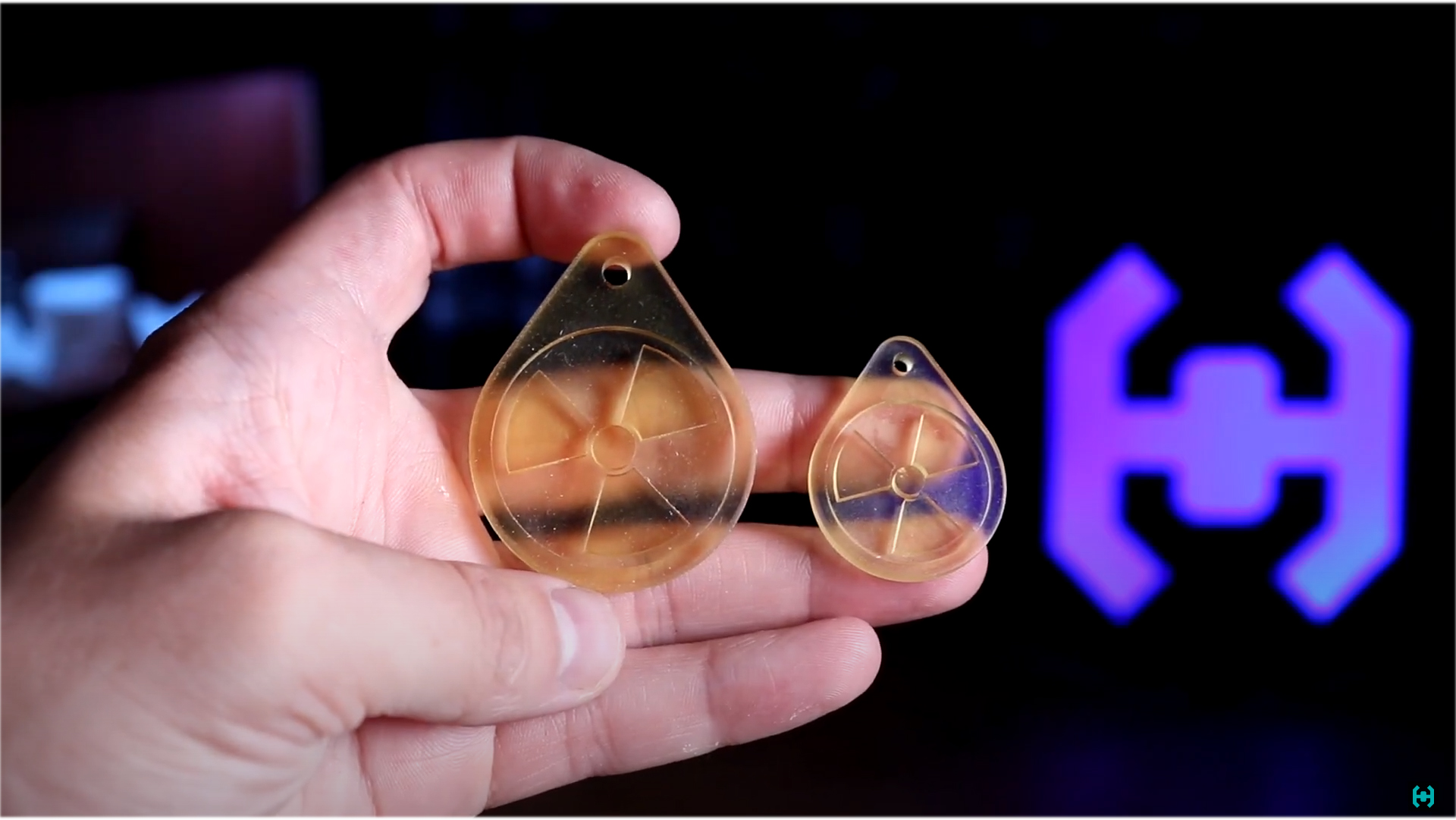

Сегодняшней задачей у нас будет отливка брелка на ключи в виде знака радиохазарда взятого с ресурса Thingiverse. Модель изначально имеет довольно крупные размеры, что потребует большего количества серебра. В программе уменьшаем габариты изделия на 30% и отправляем файл на печать. Высота слоя тут 50 микрон, время печати около часа на фотополимерном принтере CREALITY HALOT-SKY. Промываем его в ультразвуковой ванне и смотрим что получилось.

На начальном этапе подготовки к отливке, на изделия необходимо установить литники из инжекторного воска. Дело в том, что этот фотополимер не плавится, а на жале паяльника сразу превращается в легкий дымок, минуя жидкую фазу. Литники из воска сделать довольно просто, достаточно завулканизировать пару прутиков необходимого диаметра. Конкретное исполнение довольно кривое, но на результат отливок это никак не повлияет.

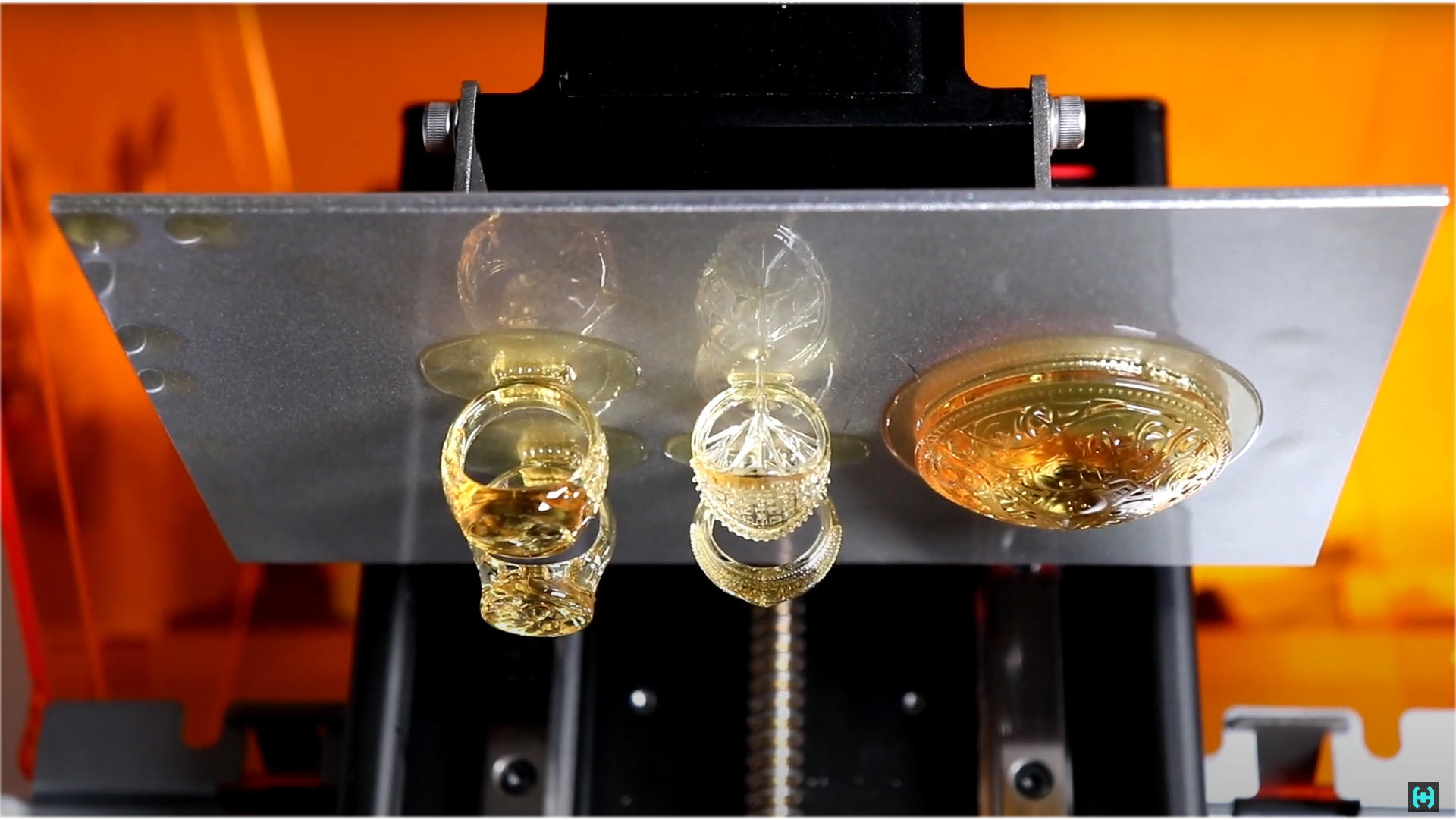

За пару часов на столе насобиралась горсть моделей, готовых к труду и обороне. Вся операция проходила под сериал "Очень странные дела" в компании хорошего французского зеленого чая. Параллельно подготавливаются другие восковки для отливок исторических предметов по просьбе знакомых.

Пожалуй это была самая массовая литейка за всю историю канала с подготовкой сразу нескольких выпусков наперед. Параллельно с печатью выжигаемого фотополимера была попытка завулканизировать модель для получения точного слепка но, к сожалению остатки ювелирной резины оказались просроченными и вся работа пошла коту под хвост.

Под старыми роликами часто спрашивают чертежи и электрическую схему вулканизатора. Вот архив с необходимыми файлами. Схему управления построена на базе микроконтроллера Attiny2313 и цифрового датчика температуры DS18B20. Эта же схема используется в качестве автоматики в процессе ректификации этилового спирта в домашних условиях.

Перед заливкой опоку необходимо обмотать скотчем, иначе формовочный состав при вакуумировании весь убежит. Установленную в пластилин модель накрываем куском трубы и заполняем ее формовочной смесью. Часто вижу комментарии "что за гипс я использую"? Это не гипс, а специальная ювелирная смесь, хоть бы не ленились и гуглили время от времени в промежутках между тиктоком. Конкретная смесь Prestige ORO, соотношение воды и порошка 1 : 2.5. Состав подобран специально для минимальной усадки в процессе прокалки. Засыпаем порошок в воду, после чего быстро и тщательно все перемешиваем, комки тут недопустимы.

Время жизни этого коктейля восемь минут. За это время нужно успеть все перемешать, несколько минут завакуумировать состав чтобы избавится от лишних пузырей, разлить всё по опокам и снова завакуумировать все это болото. Скажу наперёд, что данная процедура полностью исключает корольки на отливках. Раньше без такого оборудования с этим у меня были проблемы.

Подготовка опок перед отливкой. Снимаем скотч, так как он нам больше не понадобится. Литники в виде гвоздей проще удалять, если их заранее окунуть в воск, а внешний нагрев позволит извлечь металл без повреждения каналов. Сверлом делаем небольшую зенковку отверстий. Важно чтобы мусор не попал внутрь. Опоки обязательно подписываем. Если не сделать данную процедуру потом, фиг пойми что-где находится, однажды обжегся на этом этапе.

Прокалочный цикл. Термопара K-типа крайне коварная вещь, тонкая - после нагрева постоянно ломается и требует ремонта, а толстая - как на зло имеет просто колоссальную инерцию и теплопотери через металлические контакты выступающие с внешней части корпуса.

Это приводило к тому, что вместо установленных 700 градусов в печи были все 830. Полный беспредел. Порой это приводило к тому, что открытие дверцы печи испепеляло тебя как Сару Коннор во время ядерного апокалипсиса. Такой режим прокалки никуда не годится, так как формовочная смесь может потрескаться и дать облои на отливках. Молчу уже про обгорание проводов на критических температурах, контакты необходимо располагать как можно дальше от места нагрева.

Простой пример как врёт толстая термопара. Разброс свыше 20 градусов на первой полки прокалки. Экспериментальным путем пришлось проводить корректировку температур. Каждый раз вспоминаю Тимофея с литейной мастерской ARIMF когда запускаю прокалку на этой печи. Термоконтроллер - это его детище, зарекомендовавшее себя во многих литейных мастерских. Недавно у него вышел новый ролик на канале, всем рекомендую к просмотру!

После подбора температур, необходимые 740 градусов достигаются при 655. Измерения совпали как на независимом термометре с термопарой, так и с пирометром.

К каждой формовочной смеси производитель прилагает инструкцию с прокалочным циклом. Вот простой пример для нашего состава. Тут видны конкретные полки по температурам в определенное время. Весь процесс занимает 15 часов. Сильно удивил синий график для фотополимеров, дело в том, что при моментальном нагреве в 500 градусов, опоку, в теории должно разорвать на части из-за огромного количества влаги внутри. А в инструкции для фотополимера Gorky Liquid, цикл отличается от того, что заявляет производитель формофочной смеси Prestige ORO. И вот фиг пойми кому верить. Пойдем как всегда опытным путем.

Для начала нужно определить при какой температуре выгорает фотополимер. Для этого в печке для плавки металла будем плавно поднимать обороты и смотреть, когда ювелирное кольцо начнёт испарятся. Изменение цвета модели начало меняться при 350 градусах. При том выглядело это крайне мистически, кольцо постепенно темнело оставаясь в первоначальной форме до тех пор, пока не превратилось в кучу угля, который больше не выгорал.

Как же так, в прошлом посте я показывал что эта смола сгорает без остатка малейшего следа, а тут такое. Не паникуем. Повторил эксперимент положив кольцо в уже разогретую печь. Изделие за пару часов исчезло, оставив после себя только черный потек на дне тигля. Похоже, что фотополимер при плавном нагреве аннигилирует при доступе кислорода. Много раз пришлось открывать печку в процессе первого эксперимента и это превратило изделие в угли.

Печатаем дополнительные модели для опытов. Возьмем брошь в стиле викингов и установим ее для заливки вместе с обыкновенной восковой моделью. Банка с под оливок будет выступать в качестве опоки. Проверялись разные циклы прокалки и следовательно я попросту не успевал находить металлические банки на местных мусорках.

Весь процесс должен проходить в хорошо проветриваемом помещении, иначе дух исходящий из щелей печи завоняет всё. Потому прокалка проходит под кондиционером. Нечего коробке лишний раз перегреваться. Это всего лишь одна треть из тех опок, которые готовились к отливкам, массовое производство так сказать.

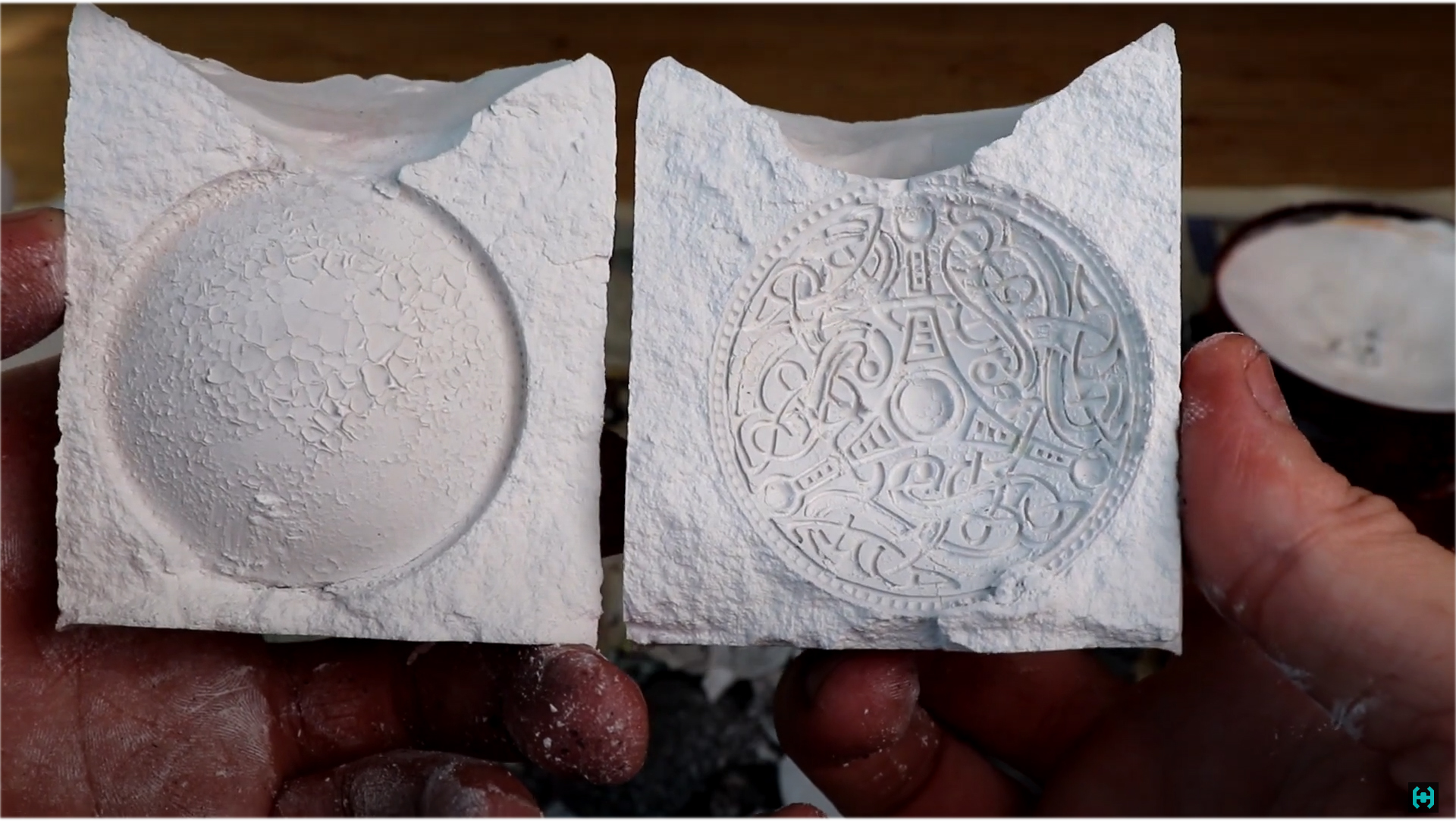

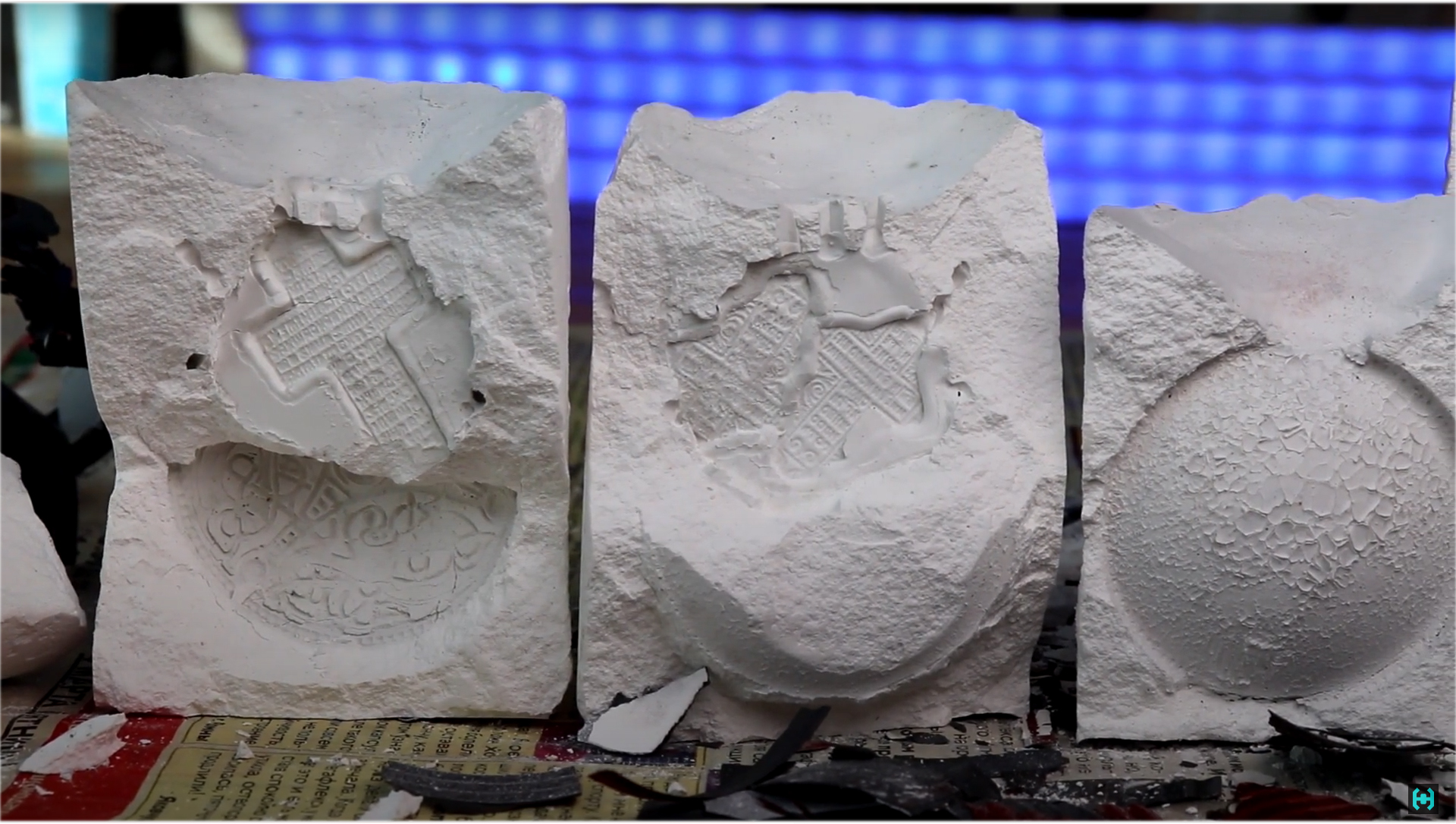

У нас есть три опоки. На последней меньше всего трещин и это неспроста, давайте разбираться. Первый образец. Банка с под оливок хрустит в руках как чипсы во время футбола. Сталь превратилась в труху. Ломаем получившиеся блюдо на две половины и смотри что там внутри.

Данный цикл прокалки длился 7 часов и дело было до коррекции температуры печи. Поверхность формомассы здесь похожа на побелку потолка в погребе, все потрескалось. Теперь самое интересное. Добравшись до изделия из инжекторного воска тут предстала совсем другая картина. Ему абсолютно все равно на нарушение прокалочного цикла, поверхность тут ровная и не имеет видимых дефектов.

Вскрываем вторую опоку, время прокалки 8 часов, температура подбиралась из рубрики пальцем в небо. Что интересного оказалось внутри? Один и тот же крест из инжекторного воска на общей основе показал непредсказуемый результат, одна поверхность идеальная, а вторая покрылась перхотью. Также один из крестов дал трещину.

Вскрываем последнюю банку из-под кукурузы. Этот цикл длился 10 часов и был где-то близко к рекомендациям производителя. Этот образец лучшим образом поясняет, почему фотополимер разрушает внутреннюю поверхность. Дело в том, что при недостаточной просушке опоки в составе остается небольшое количество влаги, при выгорании смолы и контакте с водой поверхность смеси разрывает на колбасу.

Потому отсюда следует вывод, что начальные полки просушки следует продлить как минимум на пару часов поверх рекомендуемых инструкцией, особенно это актуально для больших опок.

Коэффициент металла для ювелирного воска и серебра 1 к 11. То есть, если восковка весит 1.56 грамм, то умножаем цифру на 11 плюс пару грамм на литник и получаем количество необходимого серебра для будущего изделия. Для фотополимера это соотношение 1 к 7.5, он значительно плотней в отличии от воска.

Ну что ж приступаем к литейному ремеслу. Рекомендую обзавестись термостойкими перчатками для таких дел, так как инфракрасное излучение муфельной печи запекает руки до состояния шашлыка за пару секунд, а в воздухе стоит отчетливый аромат паленых волос.

Чтобы металл не окислялся во время плавки посыпаем его бурой, она как попкорн при нагреве разбухает и разлетается по окрестностям. Если количество металла большое, то оно прогревается двумя горелками. Ну а дальше как всегда по классике в работу вступает кружка и центробежное литье.

Первый блин комом. Недолив из-за того, что неправильно рассчитал коэффициенты серебра и фотополимера. Или серебра пожлобился, уже не вспомню. Вторая попытка и тоже недолив, в этот раз серебро пробило дно опоки и частично вылилось в кружку. Малость не долил формовочной смеси.

Для плавки металла используется MAPP газ, дающий максимальную температуру пламени примерно 1900 градусов. Честно, таких температур не замечал, но жарит она хорошо по сравнению с обычной бутановой горелкой.

На этот раз серебра положил с запасом. Посыпаю содержимое бурой чтобы метал не окислялся в пламени горелки и прогреваю его несколько минут чтоб был запас по температуре. Самый волнительный момент. Так как это была не первая попытка отливки, на правой руке начали образовываться мозоли, а супруга сейчас в отъезде)

Водные процедуры показали, что на свет появилось новое изделие, нужно его извлечь и промыть в воде. На удивление, модель полностью пролилась всего лишь с третей попытки, что не может не радовать.

Дальше использовал оплавки античной бронзы, которая использовалась в одном из прошлых фильмов, где мы отливали бронзовый кельт. Как найти такую бронзу не спрашивайте, это долгая история и тут есть о чем поговорить.

Плавим бронзу с помощью двух газовых горелок параллельно присыпая содержимое бурой и выливаем всё в графитовую изложницу. Коэффициент бронзы и фотополимера не знаю, количество металла брал на глаз. Машем кружкой. Однажды, увидел соседа в окне, который наблюдал за этим процессом из соседнего дома. Он явно не понимал что происходит, но при этом прожигал меня взглядом. Нефиг заглядывать в чужие окна!

Отливка на удивление получилась со второго раза, на первом забыл включить видеозапись на камере, но там было всё печально, недогрел металл.

Так же попробуем отлить его из латуни. Литейную латунь можно раздобыть из сантехнических фитингов, в конкретном случае это заглушка для трубы. Прогрев пару минут, изделие начало сдаваться и стекать каплями на дно тигля. С детства мечтал приручить металл и превратить его в что-то необычное.

При плавке латуни мне вспомнилась школьная дискотека 2000-х, там играли песни группы "Руки вверх", стоял дымогенератор и стробоскоп, который мигал в толпу обдолбанных малолеток не понимающих суть своего бессмысленного существования. Я часто спрашиваю себя: Что останется от всего этого через миллиард лет? Явно ничего хорошего. С этой мыслью просыпаюсь каждое утро.

Латунь вроде пролилась и оставила на поверхности красочные ярко желтые следы. Дышать цинком очень полезно, потому проводить такую терапию регулярно не рекомендую! Остужаем опоку в холодной воде. С первого взгляда всё замечательно. Видно знак радиохазарда. Но по факту нас ждёт разочарование. Такое чувство, что металл застыл в опоке прямо в процессе маханием кружкой. Всё пролилось кроме верхушки, явно недогрел металл.

В результате насобиралась вот такая коллекция замечательных разношерстных изделий. Некоторые уйдут на переплавку, а некоторым предстоит дальнейшая обработка. Вывариваем заготовки в лимонной кислоте. При детальном осмотре металла, в глаза бросаются края изделий. На серебре они острые, правильные. На бронзе углы вялые, сглаженные. Текучесть серебра явно выше.

Обработка изделий. В ход идёт грубая артиллерия в виде напильников и надфилей. Необходимо убрать остатки литниковой системы и выровнять все плоскости. При детальном осмотре в металле была обнаружена раковина с обратной стороны изделия. Заделаем её припоем для пайки с трёх процентным содержанием серебра. По цвету металл будет отличатся, но это не критично. Алмазной насадкой убираем облои в каньонах рельефа. Ровные плоскости выводим на наждачной бумаге. В начале используем крупное зерно, а затем мелкое по убывающей.

В самом конце использовался мелкозернистый водный камень, поверхность оставил сатинированую с мелкими царапинами. Такой метод обработки часто применяется для клинков ножей. Вся серебряная пыль в процессе обработки металла не выбрасывается, а собирается в отдельный пакетик для последующей переплавки. В результате из этого мусора получилась капля в пару грамм. Отходы превращаем в доходы как говорится.

Параллельно на наждачной бумаге выводим плоскость на бронзовой заготовке. Поверхность в этот раз сделаем матовую с использованием 30% азотной кислоты. Десять минут и готово. Такие изделия в итоге получились. Одно из серебра, а второе из бронзы пролежавшей в земле несколько тысяч лет.

Перейдем к самой интересной глава повествования. Превращение изделия в артефакт. Для этого нам нужен светящиеся в темноте порошок. Достать его можно из старых советских часов или рубильников. Собираем светомассу постоянного действия на основе радия 226 в отдельный пакетик и . Да шучу я! Такой светонакопительный пигмент продается на алиэкспресс.

Разводим его с эпоксидной смолой, а с помощью шприца заливаем состав в углубление брелка. Эпоксид довольно жидкий и сам растечется по всему объему рисунка. Через сутки получаем два светящихся артефакта. Пару минут работы и брелки можно цеплять на ключи. Удивительно как простая модель напечатанная домашнем на 3D принтере может превратится в изделие из металла.

Пока заряжал люминофор ультрафиолетовым фонариком, заметил, что формовочная смесь на заднем плане начала флюоресцировать красивым желтым цветом. Места где находились восковые модели светятся значительно меньше. Любопытно, но свежая формовочная смесь не обладает подобными свойствами, они проявляются только после прокалки и на этом кадре это хорошо видно.

Для справки. Съемка этого выпуска заняла чуть больше месяца. Пришлось повторять 3 полных цикла прокалки опок, чтобы понять из-за чего шелушится поверхность выжигаемого фотополимера. Платформа на которой проходила прокалка, после всех экспериментов рассыпалась в труху, металл стал похож на засохшую лепешку которая легко ломается руками. Получившийся брелок полностью безопасен, его фон не превышает радиационные поля в Чернобыле.

Параллельно проводилась съемка литья изделий для будущих проектов. В общей сложности использовалось больше сотни грамм античного серебра. В процессе получил пару ожогов горелкой. В дальнейшем планируется модернизация литейного оборудования, будет собран восковой инжектор с подогревом и вакуумный литейный стакан предназначенный для вакуумного литья.

Мой свежий ветер

Выполняю обещание показать, как я делала типа металлическую рамочку. Сразу оговорюсь, что идея сделать из пластики молд, а потом с его помощью дубликат рамочки, не моя. Я прочитала про аналогичную фишку в Скрап-Инфо, №5-2011 и на просторах интернета такие МК встречала. Второй прием - использовать перламутровую пудру, чтобы замаскировать пластику под металл, тоже я не сама придумала, а подсмотрела в этом МК. Я всего лишь соединила эти два приема вместе и удосужилась худо-бедно заснять процесс.

Понадобится

Этап 1 - делаю слепок-молд.

Беру кусочек пластики и хорошенько разминаю, чтобы пластика стала мягкой и эластичной. Чем более мягкой будет пластика, тем более четким получится молд.

Посыпаю поверхность тальком и раскатываю пластику в пласт толщиной 1.5-2 см.

Пластику тоже посыпаю тальком, чтобы предмет не прилип и его можно было легко убрать. С усилием впечатываю рамочку в пластику.

Прикладываю заготовку к молду и сначала аккуратно придавливаю пальцами, потом прокатываю валиком. Тут тоже нужна тренировка , пластика так и норовит из молда выскользнуть, поэтому вдавливать пластику нужно очень аккуратно и сильно, чтобы все детали пропечатались.

Вытряхиваю получившийся слепок и отрезаю скальпелем все лишнее (самая муторная часть работы), мелкие дырочки внутри вычищала при помощи иголки, потом надоело и оставила так

Если получившийся слепок вам не нравится, так , увы, бывает, сминайте его и начинайте все сначала, пудра на качество пластики не повлияет.

Осталось запечь и сделать финишную тонировку черной акриловой краской.

Если кому-то пригодится, значит не зря потратила время))

Удачи и до новых встреч))

Читайте также: