Ингибиторы коррозии металла в кислой среде

Обновлено: 19.09.2024

Ингибиторами кислотной коррозии называют вещества, наличие которых в кислоте или кислой среде в небольших количествах приводит к значительному торможению или почти полному подавлению коррозии. Ингибиторы вводят обычно в небольших количествах, не превышающих 5 г/л. Для кислых сред в качестве ингибиторов используются преимущественно органические соединения и в меньшей мере — неорганические. Широкое применение имеют смеси органических веществ, представляющих собой в большинстве случаев отходы химических производств, в той или иной степени модифицированные для придания им необходимых свойств.

Использование ингибиторов по сравнению с другими методами защиты от коррозионного разрушения имеет ряд преимуществ: не требуется изменения существующих технологических процессов, улучшаются санитарно-гигиенические условия труда, сокращаются простои оборудования, возможна замена дефицитных, дорогостоящих сталей (например, нержавеющих) обычными углеродистыми. Проведенные в последнее время исследования показали, что, защищая металл от коррозии, Ингибиторы одновременно могут сохранять, а в некоторых случаях и существенно повышать механические характеристики металлов и сплавов (прочность, пластичность), подавлять коррозионное растрескивание, повышать усталостную прочность сталей и т. п. Б ряде случаев применение ингибиторов позволило улучшить технологические параметры некоторых процессов (теплопередачу, гидродинамические условия потоков и т. п.), интенсифицировать процесс, повысить качество продукции и получить значительный экономический эффект.

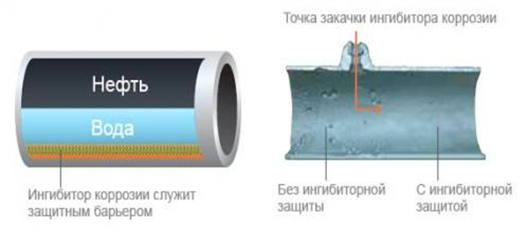

В настоящее время Ингибиторы можно применять практически в любой отрасли промышленности, где используются кислые среды. Применение ингибиторов в нефте- н газодобывающей промышленности значительно увеличивает срок службы оборудования и трубопроводов, транспортирующих нефть и газ. Известно, что некоторые нефтяные и газовые месторождения не могли быть пущены в эксплуатацию по причине интенсивной коррозии оборудования до тех пор, пока не были найдены и применены эффективные Ингибиторы коррозии. Б настоящее время нефте- и газодобывающая промышленность является крупнейшим потребителем ингибиторов коррозии.

Весьма эффективно применение ингибиторов в металлургической промышленности при травлении проката, труб, стальных изделий, а также в машиностроении при травлении изделий перед окраской, эмалированием, нанесением гальванических и химических покрытий. В некоторых случаях применение ингибиторов коррозии при травлении является необходимым условием получения высококачественной продукции. Так, при травлении в серной кислоте углеродистых сталей с повышенным содержанием фосфора, на Череповецком металлургическом заводе регулярно получали брак. Добавка в кислоту ингибитора позволила полностью избежать брака.

Широко применяют Ингибиторы в теплоэнергетике для кислотных промывок оборудования от различного рода минеральных отложений, накипи, что позволяет значительно увеличить теплопередачу и повысить эффективность работы станций.

Используют Ингибиторы и в пищевой промышленности, при кислотных очистках оборудования сахароваренных заводов, емкостей, предназначенных для хранения и перевозки молочных и других пищевых продуктов.

Можно отметить и такие случаи, когда создание специальных ингибиторов определяло развитие той или иной отрасли техники. Так, использование сильных окислителей в ракетной технике стало возможным лишь благодаря разработке ингибиторов, эффективно подавляющих коррозию металла корпуса ракеты, а создание некоторых видов химических источников тока — после разработки ингибиторов, предотвращающих коррозию электродов.

Применение различных веществ в качестве ингибиторов коррозии известно давно. Еще древние оружейные мастера при изготовлении оружия использовали растворы кислот для снятия окалины, в которые добавляли пивные дрожжи, крахмал. Уральские оружейники для этой цели приготовляли так называемые «травильные супы» — растворы серной кислоты, в которые добавляли отруби. Конечно, они и не подозревали, что используют ингибиторы, однако главная цель — предотвращение растравливания стали, сохранение прочности за счет снижения водородной хрупкости — достигалась благодаря добавкам таких веществ.

В конце прошлого — начале нашего века бурное развитие металлургии и широкое использование травления с целью очистки железа от окалины выдвинуло задачу поиска веществ, замедляющих растворение металла и предотвращающих появление так называемых травильных пузырей.

Вначале в качестве таких добавок к травильным растворам использовали преимущественно вещества органического происхождения. В период с 1900 по 1930 г. были запатентованы и стали применяться при травлении стали в качестве ингибиторов такие вещества, как крахмал, декстрин, желатин, животный клей, жмых, патока, различные углеводороды, вытяжки растений, экстракты древесной н каменноугольной смолы и т. п.

В СССР в 1923 г. была предложена первая синтетическая присадка для травления «Антра» —продукт сульфирования антрацена. В 1929 г. А. И. Киприанов разработал ингибитор, названный им ТМ— тяжелые фракции масел, получаемые при разгонке каменноугольной смолы. В 1932 г. был предложен ингибитор КС, представляющий собой продукт сульфирования белковых отходов мясомолочной промышленности. Начиная с 30-х годов проводятся систематические поиски и исследования новых ингибиторов.

В 40-х годах в нашей стране проводятся систематические работы по созданию и исследованию ингибиторов. В МГУ И. Н. Путиловой, С. А. Балезиным, В. П. Баранником создается на основе экстрактов растений серия ингибиторов под общим названием «Уникол»

С 50-х годов начинаются систематические работы по исследованию механизма действия ингибиторов, что стало возможным благодаря развитию электрохимической теории коррозии. Создаются крупные научные школы по разработке и исследованию ингибиторов коррозии в Москве (Институт физической химии АН СССР, Московский государственный университет, Московский государственный педагогический институт им. В. И. Ленина), Киеве

Антикоррозионные составы

Травление широко используется в различных производственных процессах, таких как удаление ржавчины с металлических труб, плит и проводов, а также с изделий в металлургической и механической промышленности, очистка от накипи теплообменного оборудования и холодильного оборудования.

Снижение концентрации солей в проточной воде поможет предотвратить поломку оборудования. Чтобы избежать коррозии и образования накипи на оборудовании в циркуляционную охлаждающую воду часто необходимо добавлять стабилизатор воды. Проблема коррозии труб и оборудования для добычи нефти является очень серьезной, так при бурении нефтяных скважин часто используются 15–28%-ые растворы соляной кислоты, поэтому металлические изделия подвергаются воздействию различных кислотных сред во время производства, хранения, транспортировки и использования.

Ингибитор коррозии является антикоррозийным химикатом; он может быть добавлен в агрессивную среду, чтобы вызвать физическое и химическое взаимодействие с поверхностью металла, тем самым значительно уменьшить коррозию металлического материала. В то же время использование ингибитора коррозии не требует специального оборудования и не требует изменения свойств металла. По сравнению с другими антикоррозийными методами ингибиторы коррозии просты в использовании, экономичны и широко используются в промышленном производстве и общественной жизни.

В последние годы страны во всем мире уделяют большое внимание исследованиям и применению ингибиторов коррозии, которые можно использовать отдельно или в сочетании с другими антикоррозийными материалами.

Ингибиторы для растворов кислот

Кислые газы и жидкости являются сильными агрессивными средами. Скорость коррозии металла в кислой среде намного выше, чем в других средах, особенно это касается серной кислоты, соляной кислоты, азотной кислоты, фосфорной кислоты, плавиковой кислоты, лимонной кислоты и сульфаминовой кислоты. Кроме того, высокий уровень H2S (сероводорода) и CO2(углекислого газа) в нефтяных и газовых скважинах также является агрессивной кислотной средой, так как образуется большое количество кислого газа, что неизбежно ухудшает условия труда. Следовательно, во время травления должен быть добавлен подходящий ингибитор коррозии, чтобы предотвратить коррозию металла в кислой среде, уменьшить количество используемой кислоты, улучшить эффект травления и продлить срок службы оборудования. В таблице 1 приведены обычно используемые ингибиторы коррозии в агрессивной кислотной среде.

Таблица 1. Условия эксплуатации и свойства некоторых распространенных ингибиторов коррозии.

Концентрация/ температура кислоты

Усовершенствован-ная пиридиновая щелочь

12% HCl + 5% HF, 40°C

10% HCl + 6% HF, 30°C

Реактив амина и алкинола

Метенамин + тиомочевина + Cu2+

0.14 + 0.097 + 0.003%

10-20% H2SO4, 60-80°C

Ингибитор в серной кислоте

Для раствора серной кислоты органическими ингибиторами являются в основном органический амин, соль четвертичного аммония амида имидазолина, канифоламин, щелочь, производные тиомочевины и ацетиленовые соединения, алкалоиды и так далее.

В растворе серной кислоты добавление Cl-, Br- или I- к ингибиторам ацетиленового спирта и пиридинсульфата может значительно улучшить их эффективность ингибирования коррозии. Соединения, содержащие галогениды, такие как алкилбензилпиридинхлорид, цетилпиридиния хлорид, уротропин и йодид калия и этилхинолин йодид, также являются новыми ингибиторами коррозии. Кроме того, неорганические ингибиторы коррозии, такие как мышьяковая кислота и ее соли, трихлорид сурьмы, дихлорид олова и трифторид бора, также являются предпочтительными ингибиторами травления серной кислотой. Животный белок (KC) и хинолиновая основа (CHM) также являются ингибиторами травления серной кислотой. 1,2,3-бензотриазол может ингибировать нержавеющую сталь в растворе серной кислоты до 97%

Ингибиторы для нейтрального раствора

Нейтральная среда включает в себя оборотную охлаждающую воду, котельную воду, отопительную воду, промывную воду, воду для закачки нефти и газа, а также нейтральную соленую воду и т. д. И ингибитор коррозии применяется главным образом в системе оборотной охлаждающей воды. Во время работы охлаждающей воды в системе оборотного водоснабжения концентрация вредного иона, растворенного в воде, увеличивается при непрерывном испарении воды, что приводит к ухудшению качества воды цикла, а также к загрязнению и коррозии теплообменника. В системе с открытой циркуляцией охлаждающей воды биологическая слизь, вызванная ростом микробов, может также ускорить локальную коррозию металла.

Ингибитор охлаждающей воды

Соли цинк-фосфоната в качестве агентов для обработки воды могут быть выбраны для серьезной эрозии в системе циркуляции охлаждающей воды, в то время как полиакриловая кислота, гидролизованный полималеиновый ангидрид или фосфонат могут использоваться при большом количестве отложений. Комплексные ингибиторы коррозии, используемые в нейтральной среде, включают хромат, фосфат, щелочной цинк / органический, молибдат, силикат и органические программы. Составы и химические программы некоторых примеров обсуждаются в этом разделе.

Ингибиторы для щелочного раствора

Ингибиторы проточной воды

Проточная вода должна быть предварительно химически обработана, чтобы снизить вероятность коррозии и образования накипи и увеличить эффект теплопередачи. Пар часто необходим для выработки электроэнергии, поэтому осаждение SiO2 на лопатках турбины неизбежно, если в дополнительной воде содержится достаточное количество кремниевого компонента. Необходимо контролировать образование накипи путем избавления ионов кальция Ca2 + и магния Mg2 + с помощью различных методов, таких как ионообменная смола и подходящие осадители.

Добавление щелочи в котловую воду является обычной операцией под высоким давлением. Проточная вода под высоким давлением ограничивается минимальным значением рН 8,5, чтобы уменьшить коррозию железа при комнатной температуре, и приемлемое значение рН должно быть в диапазоне 9,2-9,5. Для сплавов меди оптимальное значение рН составляет от 8,5 до 9,2. Поскольку в водных системах обычно используются как железо, так и медные сплавы, предлагается сбалансированный диапазон значений рН от 8,8 до 9,2. Добавление буферных ионов, таких как фосфат, ограничит рост значения pH. Когда значение pH воды в котле составляет 9,5-10,0, фосфат с концентрацией 5-10 ч / млн был более эффективным, чем гидроксид натрия или аммиак, для замедления скорости коррозии в условиях высокого давления.

Целесообразно выбрать подходящие ингибиторы для ингибирования двух типов типичной коррозии в водных системах, причем первые могут быть ограничены добавлением фосфата. Коррозия, вызванная растворением CO2 в паровом конденсате, может быть ограничена путем подачи летучих аминов для проточной воды. Два типа характерных летучих аминов выбраны для нейтрализации аминов и образования пленки. Первый вид группы содержит бензиламин, циклогексиламин. Когда его подают в проточную воду с достаточным количеством, он может нейтрализовать CO2 и подщелачивать конденсат пара, тем самым снижая скорость коррозии конденсата.

Поглотители О2 - это реагенты, которые часто используются для удаления растворенного О2 из воды посредством реакций восстановления, что предотвращает коррозию, приписываемую О2 в воде. Для этой цели желаемыми характеристиками поглотителей O2 должны быть: (1) отличная способность к восстановлению по отношению к O2, (2) отсутствие сильных воздействий продуктов термического разложения и конечных продуктов реакции с противодействием O2 оборудованию.

Названия видов и реагентов поглотителей O2 приведены в таблице 2. Оптимальным реагентом является гидразин, но он ограничен своими высокотоксичными свойствами. Таким образом, замена гидразина была неизбежна.

Таблица 2. Некоторые виды поглотителей О2.

Поглотители O2 на основе N2H4

Поглотители O2 на основе SO32-

Прочие поглотители О2

L-аскорбиновая кислота гидрохинон алканоламины

Ингибиторы, используемые под низким давлением

Под низким давлением основными агрессивными веществами в трубопроводах являются O2 и CO2. Наличие небольшого количества CO2 в продукте конденсации приведет к снижению pH, что ускорит коррозию металла. Таким образом, летучие амины для нейтрализации и амины для образования пленки предоставляются в качестве подходящих ингибиторов коррозии. Использование летучих аминов для нейтрализации демонстрирует замечательный эффект ингибирования, но эффективность не учитывается в присутствии O2. Амины для формирования пленки могут адсорбироваться на поверхности металла и затем создавать гидрофобную защитную пленку даже при низкой концентрации. Однако, как только продукты коррозии будут покрыты на поверхности металла, формирование защитной пленки займет много времени. Следовательно, следует учитывать синергетический эффект от использования обоих этих двух аминов.

Циклогексиламин (C6H13N), моноизопропаноламин (NH2CH2CH (CH3) OH), морфолин (C4H9NO) и гидроксид аммония (NHyH2O) обычно используются для реакции нейтрализации в водных системах. Они также дозируются для конденсатных линий. Амин добавляется к дополнительной воде, а затем смешивается с водяным паром, образующимся в водной системе. Когда водяной пар остывает в линии конденсата, амин растворяется в продукте конденсации и нейтрализует CO2 (H2CO3). Следовательно, значение рН раствора в водной магистрали будет повышено, а кризис коррозии металла будет ослаблен. Таблица 3 отображает необходимые концентрации аминов для реакции нейтрализации, когда концентрация CO2 составляет 1 мг/л. NHyH2O эффективен для реакции нейтрализации для CO2, показанной в таблице 3; однако, это не подходит для медных изделий в водных системах, потому что это может ускорить коррозию меди.

Таблица 3. Виды и количество аминов для нейтрализации СО2.

Необходимые концентрации аминов для реакции нейтрализации на 1 мг / л CO2 (мг / л)

Амины для формирования пленки

Алкиламины (R-NH2), где R представляет собой алкильную группу, которая содержит 10-20 атомов углерода в алкильной цепи, считаются пленкообразующими ингибиторами коррозии. Октадециламин (ODA) имеет 18 атомов углерода в алкильной цепи и является типичным амином для образования пленки. Поскольку ODA не растворяется в воде, для диспергирования обычно необходимы эмульгаторы. -NH2 в ODA может адсорбироваться на поверхности металла и затем создавать однослойное или несколько слоев молекулярного адсорбционного покрытия, которое является гидрофобным и может блокировать агрессивную среду. Кроме того, сообщалось также, что ODA демонстрирует превосходный эффект ингибирования коррозии ниже 45 ° C. Большое количество нейтрализующего амина необходимо для эффективного предотвращения коррозионных свойств, если M-щелочность дополнительной воды высока; амины для формирования пленки требуют относительно длительного периода для изготовления гидрофобной осажденной пленки для предотвращения коррозии металла. Следовательно, объединение этих двух видов аминов должно значительно улучшить ингибирование коррозии. Нейтрализующие амины выбираются в качестве ингибиторов коррозии, поскольку они пригодны для контроля значения pH и стабильны при высокой температуре при умеренном или высоком давлении.

Результаты и обсуждение

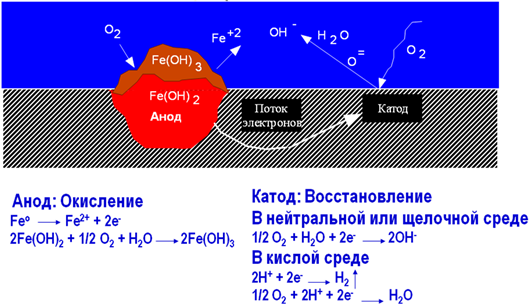

Ингибиторы коррозии подразделяются на неорганические и органические в зависимости от их состава. Неорганические ингибиторы коррозии пассивируют металл на поверхности анода своим неорганическим анионом или предотвращают попадание ионов из анодной части поверхности металла в раствор, тем самым ингибируя коррозию. Органический ингибитор коррозии в основном образует осадочную пленку в результате реакции между реакционноспособной группой на органической молекуле и ионом металла, образующимися в процессе травления, и подавляет электрохимические процессы на аноде и катоде. Он имеет хорошую адсорбцию на поверхности металла в агрессивной среде. Многие ингибиторы коррозии, содержащие гетероатомы, полагаются на функциональные группы для адсорбции на поверхности металла. Атомы азота в ингибиторе коррозии после кватернизации становятся катионами и легко адсорбируются отрицательно заряженной металлической поверхностью, образуя мономолекулярную защитную пленку. Распределение заряда и межфазные свойства поверхности металла имеют тенденцию стабилизировать энергетическое состояние поверхности металла. Процесс может увеличить энергию активации реакции коррозии, замедлить скорость коррозии и значительно ингибировать разряд ионов водорода, ингибировать катодную реакцию и эффективно улучшить эффективность ингибирования коррозии ингибитора коррозии.

Краткое заключение

Ингибиторы коррозии играют важную роль в области защиты металлов. Судя по существующей антикоррозионной защите оборудования и по опыту других отраслей промышленности использование ингибиторов коррозии является эффективным и экономичным методом антикоррозионной защиты. Исследования в области теории, технологии испытаний и метода расчета ингибитора достигли определенного прогресса, что способствовало разработке и применению новых ингибиторов коррозии.

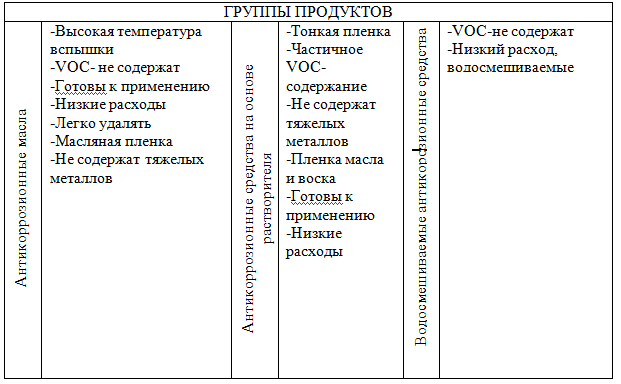

Средства защиты от коррозии PETROFER ISOTECT проверены и испытаны в промышленных предприятиях, особенно в судоходстве и аэрокосмической промышленности. Подходят для любого применения, мы предлагаем масла, обезвоживающие жидкости и специальные продукты в качестве устойчивого решения с индивидуальными свойствами.

Антикоррозионные масла подходят для промежуточного хранения изделий в производстве. В дополнение к высокой производительности и надежной защите от коррозии, они предлагают дополнительные преимущества:

не содержат бария

не содержат VOC

легко удаляется с помощью чистящих средств из серии PETROFER FEROCLEAN.

Средства для защиты от коррозии на основе растворителя образует тонкие антикоррозионные пленки различной консистенции. В результате испарения жидкости-носителя пленка обычно выглядит более сухой, чем антикоррозионные масла. Скорость испарения основана на точке вспышки. Преимущества:

надежная защита от коррозии

легко удаляются с помощью чистящих средств из серии PETROFER FEROCLEAN.

В состав некоторых продуктов входят обезвоживающие компоненты, которые обеспечивают надежную защиту от коррозии. Обезвоживающая жидкость может быть адаптирована к рабочим условиям путем выбора температуры вспышки.

Водосмешиваемые антикоррозионные защитные концентраты обладают преимуществами с точки зрения эксплуатационной безопасности, особенно огнезащиты, по сравнению с минеральными маслами и антикоррозионными продуктами на основе растворителей благодаря их содержанию воды.

Из-за содержания воды здесь важно, чтобы компоненты высыхали достаточно быстро. Это может быть сделано либо теплым нанесением и связанной с этим сушкой посредством присущей тепло компонентов, либо с помощью вентилятора теплого воздуха. Поскольку растворенные соли способствуют коррозии, мы рекомендуем использовать деминерализованную воду или воду с низкой жесткостью. Дополнительные преимущества:

Ингибиторы коррозии

Коррозия является неизбежным явлением в повседневной жизни, но всегда требует внимания из-за ее технической, экономической и эстетической важности. Ингибиторы коррозии - один из наиболее широко используемых и экономически эффективных методов защиты металлов и сплавов от коррозии. Типичные ингибиторы коррозии - это биотоксичные органические соединения, которые имеют серьезную токсичность. Учитывая токсичность ингибиторов, существует огромный интерес к поиску экологически чистого и нетоксичного ингибитора коррозии.

1. Регулярное обслуживание металлических компонентов, подверженных коррозии, имеет первостепенное значение.

Обычно под коррозией понимают потерю металла под действием коррозионных агентов. Однако в широком смысле коррозия является разрушительным последствием химической реакции между металлом или металлическим сплавом и окружающей средой. Общая коррозия или равномерная коррозия - наиболее распространенная форма коррозии, которая происходит на полностью открытой металлической поверхности в результате электрохимических реакций в атмосферной или водной среде и продолжается равномерно, вызывая наибольшее разрушение этого металла. Хотя при описании коррозии на ум приходят только металлы, неметаллические материалы, такие как пластмассы, бетон, керамика, резина и т. д., также подвержены коррозии при воздействии различных агрессивных сред.

Разница в потенциальной энергии корродирующего металла и продукта коррозии является фундаментальной силой, которая запускает реакцию коррозии. Определенное количество энергии необходимо обеспечить естественным минералам и рудам для извлечения из них металлов. Поэтому естественно, что эти металлы имеют тенденцию возвращаться к своему исходному состоянию, из которого они были получены, когда они подвергаются воздействию окружающей среды. Примечательно, что каждый металл отличается с точки зрения количества энергии, которое требуется и хранится в нем или которое выделяется во время его коррозии. Чем больше энергии требуется во время извлечения металла, тем более термодинамически нестабильным является металл и тем короче его временное нахождение в металлической форме. Следовательно, коррозия также определяется как обратная сторона экстрактивной металлургии. Электрохимическое растворение металла является наиболее важным механизмом, участвующим в его коррозии, и составляет основу всех однородных и локализованных типов коррозии. Однако есть некоторые типы коррозии, такие как окисление, фреттинг-коррозия, коррозия расплавленных солей и т. д., которые можно описать без ссылки к электрохимии. Механизм коррозионного воздействия в атмосферной среде и в водной среде всегда будет определяться некоторыми аспектами электрохимии ингибиторов коррозии. Электроны будут течь от определенных участков поверхности металла к другим участкам через электролит, способный проводить ионы. Это происходит из-за невероятной склонности металлов к электрохимической реакции с водой, кислородом и другими веществами в водной среде. В процессе электрохимической коррозии анод - это та область поверхности металла, которая подвергается коррозии из-за потери электронов, а катод - это область, которая поглощает электроны, генерируемые в результате реакции коррозии.

Почти все из нас знакомы с коррозией металлических конструкций, лодок, стальных свай, и т. д. К сожалению, многие из нас не знают о коррозии, которая ухудшает свойства подземных водопроводов, нефте- и газопроводов, пересекающих нашу землю или водопроводные трубы в доме, где коррозия происходит в основном изнутри. Успешные предприятия прилагают значительные усилия в контроле коррозии на этапе проектирования и на этапе эксплуатации, чтобы избежать серьезных повреждений из-за коррозии, таких как незапланированные остановки, несчастные случаи со смертельным исходом, травмы персонала и загрязнение окружающей среды в современной деловой среде. Однако даже самая лучшая конструкция не может предусмотреть все условия, которые могут позволить коррозии нарушить срок службы системы. Стальной армированный стержень (арматура) может подвергаться коррозии в бетоне, даже не будучи замеченным, и может вызвать повреждение зданий, мостов, парковок, обрушение электрических вышек, выход из строя участка шоссе и т. д., что приведет к огромным затратам на ремонт и создаст угрозу общественной безопасности. Вот почему регулярное обслуживание металлических компонентов, подверженных коррозии, имеет первостепенное значение.

Определение принципа работы ингибиторов коррозии

Ингибитор коррозии известен как химический компонент, который может уменьшать или предотвращать и контролировать коррозию при добавлении в небольшом количестве в окружающую среду металла. Ингибиторы коррозии считаются первой линией защиты от коррозии в нефтяной и химической промышленности. Ингибиторы коррозии используются для временной защиты металлов во время транспортировки и хранения, а также для локальной защиты для предотвращения коррозии, которая могла возникнуть в результате накопления небольших количеств агрессивной фазы. Эффективный ингибитор коррозии должен быть рентабельным, совместимым с коррозионной средой и давать желаемый эффект при наличии в малых концентрациях. Ингибиторы коррозии действуют путем образования пленки, которая адсорбируется на поверхности металла, образования продуктов коррозии, например, сульфида железа (FeS), который действует как пассиватор, и образования осадков, которые могут устранить или инактивировать агрессивная составляющая.

В зависимости от того, какие электрохимические реакции блокируются, эти пленкообразующие или межфазные ингибиторы можно разделить на анодные, катодные или смешанные. Анодные ингибиторы, также известные как ингибиторы пассивации, снижают скорость анодных реакций за счет образования труднорастворимых отложений, таких как гидроксиды, оксиды или соли, в условиях, близких к нейтральным. С другой стороны, катодные ингибиторы действуют за счет снижения скорости катодного или восстановительных реакции путем создания защитного слоя на катодных областях от водорода в кислой среде и кислорода в щелочной среде. Смешанные ингибиторы влияют как на анодные, так и на катодные реакционные участки, образуя адсорбционную пленку на поверхности металла. В эту категорию попадает около 80% органических ингибиторов. По химической природе ингибиторов их можно разделить на органические и неорганические. Органические и неорганические ингибиторы в зависимости от их состава и механизма действия, могут быть далее классифицированы на нейтрализующие, поглощающие, барьерные или пленкообразующие, а также другие различные ингибиторы.

Органические ингибиторы

Органические ингибиторы действуют путем образования пленки на поверхности металлов и могут действовать как анодные, катодные или смешанные ингибиторы. Формирование этой защитной пленки происходит с помощью сильных взаимодействий, таких как π-орбитальная адсорбция, хемосорбция и электростатическая адсорбция, которые не позволяют агрессивным веществам атаковать поверхность металла. Эта адсорбция обычно имеет толщину в один молекулярный слой и не проникает в глубину самого металла. Физико-химические свойства, такие как функциональные группы, стерические факторы, ароматичность, π-орбитальный характер донорных электронов, электронная плотность на донорных атомах и электронная структура молекул, определяют процесс адсорбции. Эффективность ингибирования коррозии органического ингибитора зависит от его адсорбционной способности, а также от механических, структурных и химических характеристик адсорбционных слоев, образующихся в определенных условиях. Эффективный органический ингибитор обычно будет содержать полярные функциональные группы с атомами S, O или N в молекуле и гидрофобный фрагмент, который отталкивает водные коррозионные частицы от поверхности металла. Однако считается, что полярная голова отвечает за создание адсорбционного слоя. К некоторым химическим семействам органических ингибиторов относятся пиридины, жирные амиды, имидазолины и 1,3-азолы.

Неорганические ингибиторы

Неорганические ингибиторы - это те ингибиторы, в которых активное вещество представляет собой неорганическое соединение. Добавление солей электроположительных металлов в коррозионную среду - один из простейших способов улучшить пассивность металла. Однако ион защитного металла должен иметь более положительный окислительно-восстановительный потенциал, чем защищаемый, и потенциально более положительный, чем тот, который требуется для разряда протонов, чтобы ион защитного металла мог разряжаться на поверхности металл, нуждающийся в защите. Катодная деполяризация за счет снижения перенапряжения и последующего образования налипшего осадка происходит за счет осаждения защитного металла на поверхности металла, подверженной коррозии. Некоторые из металлов, которые служат для этой цели, - это палладий (Pd), платина (Pt), иридий (Ir), родий (Rh), ртуть (Hg) и рений (Re). Многие неорганические анионы, такие как хроматы (CrO4 2–), молибдат (MoO3 -), силикаты (SiO4 4–), фосфат (H2PO3 -) и нитрат (NO2 -) также обеспечивают пассивирующую защиту металлических поверхностей за счет их включения в оксидный слой.

Экологичность, стоимость, доступность и токсичность - вот некоторые факторы, которые должны играть чрезвычайно важную роль при выборе ингибитора для конкретного состояния. Токсичность, способность к биологическому разложению и биоаккумуляция обычных ингибиторов коррозии, выбрасываемых в окружающую среду, вызывают огромную озабоченность. Несмотря на то, что экологические последствия применения коммерческих ингибиторов коррозии до конца не изучены, известно, что их химические компоненты оказывают опасное воздействие. Неорганические ингибиторы, например, арсенаты, фосфаты, хроматы и дихроматы, не только показали многообещающую эффективность ингибирования, но также доказали свою непереносимость из-за опасности, которую они представляют для нашего социального здоровья в долгосрочной перспективе.

Экологически безопасные ингибиторы коррозии.

Ингибиторы коррозии широко используются для защиты металлов и оборудования, и они должны быть приемлемыми, нетоксичными и экологически чистыми из-за экологических проблем. Стоимость и вредное воздействие, связанное с коммерческими органическими и неорганическими ингибиторами, значительно повысили осведомленность в области уменьшения коррозии. Таким образом, ученые и инженеры по коррозии более склонны к использованию ингибиторов зеленой коррозии, которые являются недорогими, легкодоступными, экологически чистыми, экологически приемлемыми и возобновляемыми. Ниже кратко описаны несколько классов таких ингибиторов.

Аминокислоты - это молекулы, которые содержат по крайней мере одну карбоксильную (-COOH) группу и одну амино (-NH2) группу, связанную с одним и тем же атомом углерода (α- или 2-углерод). Аминокислоты считаются экологически безопасными ингибиторами коррозии, потому что они нетоксичны, биоразлагаемы, недороги, растворимы в водных средах и легко производятся с высокой чистотой. Присутствие гетероатомов, таких как N, O и S, и системы сопряженных π-электронов сделали аминокислоты значительным классом ингибиторов зеленой коррозии благодаря их экологическому аспекту. Антикоррозионное действие некоторых аминокислот, таких как глицин, валин, лейцин, цистеин, метионин, гистидин, треонин, фенилаланин, лизин, пролин, аспарагиновая кислота, аргинин и глутаминовая кислота, на углеродистую сталь в застойных зонах действуют как ингибитор смешанного типа, в то время как цистеин, фенилаланин, аргинин и гистидин показали чрезвычайно высокую эффективность ингибирования коррозии при концентрации 10 мМ / дм3. Наличие функциональных групп, таких как OH, SH или фенил, в основной цепи молекул аминокислот помогает им лучше адсорбироваться.

Соединения редкоземельных металлов (СРМ). Хроматы находят применение в раскислителях, анодировании, конверсионных покрытиях, грунтовках с ингибиторами хромата, промывочных грунтовках. Законодательство об охране окружающей среды было принято для предотвращения использования неприемлемых материалов, таких как соли хрома. Хром (Cr6 +) высокотоксичен и канцероген. Соли СРМ работают, образуя оксидную пленку на катодных участках металлической подложки, которая препятствует подаче кислорода или электронов в реакцию восстановления, тем самым снижая скорость коррозии.

Ингибиторы на основе сурфактантов также известны как экологически безопасные ингибиторы коррозии, потому что они высокоэффективны, дешевы и менее нетоксичны. Молекулы поверхностно-активного вещества состоят из полярной гидрофильной группы или «головы» и неполярной гидрофобной группы или «хвоста». В водных растворах адсорбция поверхностно-активного вещества происходит либо путем хемосорбции, либо путем физадсорбции. Критическая концентрация является наиболее важным параметром при изучении ингибирования коррозии сурфактантами. В последнее время ионные жидкости приобрели широкую популярность в качестве экологически безопасных ингибиторов коррозии. По определению ионные жидкости относятся к материалам, состоящим из ионов с температурой плавления ниже 100 ° C. Ионные жидкости из-за их удивительных свойств, таких как высокая полярность, более низкая температура плавления, низкая токсичность, более низкое давление пара, очень высокая термическая и химическая стабильность, также находят применение в некоторых других областях химических и химических инженерных исследований.

Средства защиты от ржавчины PETROFER

Средства защиты от ржавчины PETROFER очень эффективны во всех промышленных процессах, особенно в морской и авиакосмической промышленности. В наш ассортимент входят масла, обезвоживающие жидкости, продукты на водной основе и специальные продукты для каждого процесса. В нашем ассортименте используются экологически чистые материалы с решениями, отвечающими конкретным характеристикам клиента.

Масла для защиты от ржавчины

ISOTECT OM серия

Масла для предотвращения коррозии используются для промежуточного хранения сухих деталей во время и после производства. Помимо быстрой скорости нанесения и надежной защиты от коррозии, они обладают дополнительными преимуществами:

Не содержит бария

Без летучих органических соединений (согласно 1999/13 / EC)

Легко удаляется с помощью нашей серии продуктов FEROCLEAN

Водорастворимые средства защиты от ржавчины

ISOTECT OW и WW серии

Благодаря содержанию воды водорастворимые концентраты для защиты от ржавчины обладают преимуществами по сравнению со средствами защиты от ржавчины на основе минеральных масел и растворителей в области эксплуатационной безопасности, особенно противопожарной защиты.

Обезвоживающие жидкости

ISOTECT WSD и OSD серии

Жидкости для обезвоживания обеспечивают надежную защиту от ржавчины за счет испарения растворителя. Защитные пленки доступны как в масляном, так и в слегка воскообразном типе. Различные точки воспламенения растворителя-носителя дают возможность выбрать обезвоживающую жидкость в соответствии с рабочей средой.

Средства для защиты от ржавчины на основе растворителей

ISOTECT 377 и ISOTECT OS 306

Средства защиты от ржавчины на основе растворителей образуют тонкие пленки для защиты от ржавчины, консистенция которых зависит от типа ингибитора. Из-за испаряющегося растворителя пленка обычно выглядит намного суше, чем при использовании антикоррозионных масел. Скорость испарения коррелирует с температурой вспышки растворителя. Дополнительные преимущества:

надежная защита от ржавчины

легко удаляется с помощью наших промышленных очистителей

Водорастворимые добавки

AQUAPLUS и ISOADD RANGES серии

Водорастворимые добавки для предотвращения ржавчины добавляются в чистящие ванны или эмульсии охлаждающей жидкости для достижения улучшенной защиты от коррозии. Некоторые продукты могут использоваться как автономные процессы, например в системах водяного охлаждения.

Ингибиторы коррозии металлов в кислых средах / Е.С. Иванов, - М.: Металлургия, 1986. - 176с.

Изложены вопросы теории ингибирования коррозии железа и стали и кислых средах. Приведена классификация существующих ингибиторов. Систематизированы основные закономерности защитного действия ингибиторов и их смесей. Рассмотрено влияние ингибиторов на механические свойства металлов, коррозионное растрескивание, усталость и наводороживание при коррозии в кислых средах. Дан подробный обзор известных ингибиторов коррозии и рассмотрено их применение в различных отраслях промышленности. Проанализированы экономя ческне аспекты ингибирования кислых сред.

Для инженерно-технических работников металлургических, металлообрабатывающих, машиностроительных, нефтегазодобывающих и нефтегазрперерабатывающих предприятий и научно-исследовательских организаций.

Ингибиторы коррозии металлов в кислых средах скачать книгу бесплатно

Часть I. Теоретические вопросы ингибирования коррозии в кислых средах

1. Основные положения теории коррозии и кислых средах

1.1. Общие представления и особенности коррозии в кислых средах

1.2. Катодный процесс выделения водорода

1.3. Анодный процесс растворения металлов

1.4. Химический механизм растворения металлов

1.5. Стационарные потенциалы и скорость коррозии

2. Механизм ингибирования коррозии в кислых средах

2.1. Пути торможения коррозионного процесса ингибиторами

2.2. Адсорбция ингибиторов

2.2.1. Потенциал нулевого заряда и привиденная ф-шкала потенциалов Л. И. Антропова

2.2.2. Основные закономерности адсорбции ингибиторов

2.3. Влияние ингибиторов на кинетику парциальных электродных процессов

2.3.1. Влияние ингибиторов на катодный процесс

2.3.2. Влияние ингибиторов на анодное растворение металлов в кислых средах

2.3.3. Обобщенное уравнение для торможения коррозионного процесса ингибиторами

2.4. Связь механизма действия ингибиторов с кинетикой их адсорбции на металле

3. Некоторые закономерности действия ингибиторов в кислых средах

3.1. Температурный максимум ингибиторного эффекта

3.2. Взаимное влияние различных ингибиторов

3.3. Строение молекул ингибиторов коррозии и их защитные свойства

3.4. Влияние концентрации ингибиторов на их защитные свойства

3.5. Первичное и вторичное ингибирование

3.6. Влияние кислорода и окислителей на ингибирование коррозии в кислых средах

3.7. Эффект усиления защитных свойств ингибиторов малыми добавками органических растворителей

3.8. О роли молекулярного водорода в процессе ингибирования кислотной коррозии

3.9. О влиянии давления на эффективность действия ингибиторов

3.10. Влияние катионов металлов на коррозию сталей и сплавов в кислых средах

4. Ингибирование коррозионно-механического разрушения сталей в кислых средах

4.1. Влияние ингибиторов на коррозию металлов под напряжением

4.2. Ингибирование коррозионного растрескивания

4.3. Влияние ингибиторов на коррозионную усталость сталей

4.4. Влияние ингибиторов на механические свойства сталей

4.5. Эффект упрочения сталей при обработке ингибированными кислыми растворами

Часть II. Применение ингибиторов в кислых средах

1. Классификация ингибиторов кислотной коррозии и общие требования, предъявляемые к ним

2. Ингибиторы травления

2.1. Травление углеродистых сталей с целью удаления окалины

2.2. Травление легированных сталей

3. Ингибиторы для химических очисток оборудования

3.1. Химические очистки теплоэнергетического оборудования

3.1.1. Растворы, применяемые для процессов очистки теплоэнергетического оборудования

3.1.2. Ингибиторы для химических очисток теплоэнергетического оборудования .

3.2. Ингибиторы для других видов химической очистки

4. Ингибиторы для кислотных и пенокислотных обработок нефтяных и газовых скважин

4.1. Солянокислотные обработки

4.2. Пенокислотные обработки

5. Экономическая эффективность от применения ингибиторов кислотной коррозии

Часть III. Промышленные ингибиторы для кислых сред

1. Ингибитор БА-6

2. Ингибитор ГМУ

3. Ингибитор В-2

4. Ингибиторы типа И-А, И-В, И-Е, ИК

5. Ингибитор ИР-2

6. Катапины

7. Ингибитор КИ-1

8. Ингибитор КОС-1

9. Ингибитор КПИ-3

10. Ингибитор КС-8

11. Ингибиторы КХ

12. Ингибитор ОБ-1

13. Ингибиторы типа ОР

14. Ингибитор олазол

15. Ингибитор ПБ-5

16. Ингибитор ПГУ-2

17. Пеназолин 10-16 (ПАВ-446)

18. Ингибиторы ПКУ

19. Ингибитор С-5 и С-5У

20. Ингибитор ТДА

21. Ингибиторы типа ХОД

22. Ингибиторы ХОСП-10

23. Ингибитор ЭК-2

24. Ингибитор ИФХИ

25. Ингибитор ЧМ

26. Ингибитор СП-1

Библиографический список

Предметный указатель

Ингибиторы коррозии металлов в кислых средах / Е.С. Иванов, - М.: Металлургия, 1986. - 176с.

Изложены попроси теории ингибирования коррозии железа и стали и кислых средах. Приведена классификация существующих ингибиторов. Систематизированы основные закономерности защитного действия ингибиторов и их смесей. Рассмотрено влияние ингибиторов на механические свойства металлов, коррозионное растрескивание, усталость и наводороживание при коррозии в кислых средах. Дан подробный обзор известных ингибиторов коррозии и рассмотрено их применение в различных отраслях промышленности. Проанализированы экономя ческне аспекты ингибирования кислых сред.

Для инженерно-технических работников металлургических, металлообрабатывающих, машиностроительных, нефтегазодобывающих и нефтегазрперерабатывающих предприятий и научно-исследовательских организаций.

Предисловие

Введение

Часть I. Теоретические вопросы ингибирования коррозии в кислых средах

1. Основные положения теории коррозии и кислых средах

1.1. Общие представления и особенности коррозии в кислых средах

1.2. Катодный процесс выделения водорода

1.3. Анодный процесс растворения металлов

1.4. Химический механизм растворения металлов

1.5. Стационарные потенциалы и скорость коррозии

2. Механизм ингибирования коррозии в кислых средах

2.1. Пути торможения коррозионного процесса ингибиторами

2.2. Адсорбция ингибиторов

2.2.1. Потенциал нулевого заряда и привиденная ф-шкала потенциалов Л. И. Антропова

2.2.2. Основные закономерности адсорбции ингибиторов

2.3. Влияние ингибиторов на кинетику парциальных электродных процессов

2.3.1. Влияние ингибиторов на катодный процесс

2.3.2. Влияние ингибиторов на анодное растворение металлов в кислых средах

2.3.3. Обобщенное уравнение для торможения коррозионного процесса ингибиторами

2.4. Связь механизма действия ингибиторов с кинетикой их адсорбции на металле

3. Некоторые закономерности действия ингибиторов в кислых средах

3.1. Температурный максимум ингибиторного эффекта

3.2. Взаимное влияние различных ингибиторов

3.3. Строение молекул ингибиторов коррозии и их защитные свойства

3.4. Влияние концентрации ингибиторов на их защитные свойства

3.5. Первичное и вторичное ингибирование

3.6. Влияние кислорода и окислителей на ингибирование коррозии в кислых средах

3.7. Эффект усиления защитных свойств ингибиторов малыми добавками органических растворителей

3.8. О роли молекулярного водорода в процессе ингибирования кислотной коррозии

3.9. О влиянии давления на эффективность действия ингибиторов

3.10. Влияние катионов металлов на коррозию сталей и сплавов в кислых средах

4. Ингибирование коррозионно-механического разрушения сталей в кислых средах

4.1. Влияние ингибиторов на коррозию металлов под напряжением

4.2. Ингибирование коррозионного растрескивания

4.3. Влияние ингибиторов на коррозионную усталость сталей

4.4. Влияние ингибиторов на механические свойства сталей

4.5. Эффект упрочения сталей при обработке ингибированными кислыми растворами

Часть II. Применение ингибиторов в кислых средах

1. Классификация ингибиторов кислотной коррозии и общие требования, предъявляемые к ним

2. Ингибиторы травления

2.1. Травление углеродистых сталей с целью удаления окалины

2.2. Травление легированных сталей

3. Ингибиторы для химических очисток оборудования

3.1. Химические очистки теплоэнергетического оборудования

3.1.1. Растворы, применяемые для процессов очистки теплоэнергетического оборудования

3.1.2. Ингибиторы для химических очисток теплоэнергетического оборудования .

3.2. Ингибиторы для других видов химической очистки

4. Ингибиторы для кислотных и пенокислотных обработок нефтяных и газовых скважин

4.1. Солянокислотные обработки

4.2. Пенокислотные обработки

5. Экономическая эффективность от применения ингибиторов кислотной коррозии

Часть III. Промышленные ингибиторы для кислых сред

1. Ингибитор БА-6

2. Ингибитор ГМУ

3. Ингибитор В-2

4. Ингибиторы типа И-А, И-В, И-Е, ИК

5. Ингибитор ИР-2

6. Катапины

7. Ингибитор КИ-1

8. Ингибитор КОС-1

9. Ингибитор КПИ-3

10. Ингибитор КС-8

11. Ингибиторы КХ

12. Ингибитор ОБ-1

13. Ингибиторы типа ОР

14. Ингибитор олазол

15. Ингибитор ПБ-5

16. Ингибитор ПГУ-2

17. Пеназолин 10-16 (ПАВ-446)

18. Ингибиторы ПКУ

19. Ингибитор С-5 и С-5У

20. Ингибитор ТДА

21. Ингибиторы типа ХОД

22. Ингибиторы ХОСП-10

23. Ингибитор ЭК-2

24. Ингибитор ИФХИ

25. Ингибитор ЧМ

26. Ингибитор СП-1

Библиографический список

Предметный указатель

Ингибитор коррозии - что это такое? Классификация, применение и свойства

Коррозии подвержены металлы и некоторые другие материалы. Если коррозия разрушает структуру материала, тогда изделие теряет свои эксплуатационные качества, что приводит к аварийно-опасным ситуациям. Одним из средств решения этой проблемы являются ингибиторы коррозии металлов.

Описание ингибиторов

Что такое ингибитор коррозии? Ингибиторы коррозии – это специальные вещества, которые приостанавливают (задерживают) процесс химических и физических реакций. Ингибиторы коррозии занимают особое место в ряду таких веществ.

К ингибиторам относят средства, которые образуют на поверхности металла особую защитную пленку, которые получается в процессе реакции раствора ингибитора и продуктов коррозии.

Появление соединений, которые замедляют коррозийные процессы, стало прорывом. На данный момент, большинство способов защиты – это защита с помощью ингибиторов. В этом качестве наиболее популярны, такие вещества как амины, азотсодержащие вещества, мочевина, сульфиды, альдегиды и др.

Эффективность защитных процессов с участием ингибиторов, напрямую зависит от металла, особенностей внешней среды, давления на материал и т.п.

Стоит отметить, что работа ингибиторная защита от коррозии не постоянно, попадая в раствор, добавка постепенно растворяется, поэтому в будущем необходимо добавлять его в агрессивную среду небольшими порциями.

Виды и применение ингибиторов коррозии металлов

К основным видам ингибиторов относят:

- Катодные – уменьшают скорость катодного взаимодействия.

- Анодные – тормозят растворение анода.

- Смешанные – добавки, которые замедляют реакции и катодные, а анодные.

Существует классификация ингибиторов по происхождению:

- Органические – это органические вещества, которые являются более универсальными, так как уменьшают скорость катодных и анодных реакций. К ним можно отнести азот, серу, кислород, ароматические соединения. Главным преимуществом и отличием от неорганических ингибиторов выступает тот факт, что органические вещества адсорбируются только на поверхности материала, не вступая в реакцию с ржавчиной.

- Неорганические ингибиторы коррозии, что это такое? Они содержат неорганические вещества в составе ингибитора. Особенность работы с неорганическими частицами в ингибиторе заключается в том, что при неверно подобранной концентрации, они могут не защитить металл, образовав на нем тончайшую пленку, а наоборот вступить в реакцию с продуктами коррозии и ускорить процесс разрушения. Относятся хроматы, бихроматы натрия и калия, бикарбонат кальция и т.д.

Принцип действия ингибиторов

Классификация ингибиторов по механизму действия

- Работающие в кислотной среде - амины, ацетиленовые спирты, серосодержащие соединения, альдегиды. Данный тип веществ применяется в газо- и нефтедобывающей промышленности, ими покрываются трубопроводы, по которым идет газ или нефтепродукты, а также изделия, участвующие в этих процессах. Ингибитор коррозии кислотной среды активно борется с катодным и смешанным разрушением.

- Ингибиторы для нейтральных сред – фосфаты, нитриты, аминокислоты, хроматы, алкилфосфаты, сульфонаты. Наибольшее применение нашли в сфере водоснабжения, охлаждения, применяются на морских судах. Здесь также как везде, раствор ингибитора используется в качестве защитного покрытия любых изделий перечисленных отраслей, емкости, несущие конструкции, отдельные элементы.

- Протекающие в щелочной среде. Вещества участвуют в составах специальных моющих средств. Действие их основано на том, что они уменьшают силу тока в его химических источниках. Ингибиторы для таких целей чаще всего используют совместно с катионами.

Распространенные типы кислотных ингибиторов

Наиболее экономичный антикоррозийный ингибитор - кислотный. Его расход в процессе травления металла минимален, что влечет за собой снижение себестоимости продукта и процедуры защиты в целом.

К свойствам кислотных ингибиторов так же можно дописать тот факт, что при нанесении их на материал, он еще и очищает его от образовавшихся окалин и различных оксидных пленок. Также добавка не меняет своих свойств, не трансформируется, не разрушается при увеличении температуры внешней среды.

На отечественном рынке чаще всего можно встретить такие ингибиторы коррозии как И-5-В и И-5-ВМ. Данные добавки предназначены для изделий из низкоуглеродистых, среднеуглеродистых и высокоуглеродистых и легированных сталей. Они эффективно применяются в промышленности, а также оба ингибитора можно совмещать друг с другом.

Применение ингибиторов коррозии с таким составом снижает угар металла, способствует очищению поверхности протравленного материала, а также благоприятно влияет на санитарно-гигиенические условия труда.

Свойства ингибиторов коррозии

Все свойства ингибиторов сводятся к антикоррозийной защите металлических изделий. Механизм работы прост: ингибитор в составе раствора наносится на поверхность элемента и защищает его от внешнего влияния агрессивных сред. Защита создается с помощью адсорбции (увеличения концентрации ингибитора в растворе и на поверхности материала, соответственно) на металлическом элементе. После появления защитной пленки, главная ее задача – быть полностью нейтральной к воздействиям извне, не менять своих свойств под давлением, температурой и т.д., только в таком случае, ингибитор сможет проявить свои свойства в полной мере и защитить конструкцию в целом.

Ингибитор коррозии катодный

Данный тип добавок замедляет растворение металл при катодном процессе. Потенциал системы из своего обычного нейтрального состояния уходит в отрицательную сторону, что приводит к уменьшению коррозийного тока, и на поверхности образуется антикоррозийная пленка. Эта пленка является трудно растворимой не только для нормальных условий, но и для многих агрессивных сред. Она становится барьером между внешней средой и металлом, сохраняя его целостность.

Катодная ингибиторная защита от коррозии, что это? Чаще всего это соединения, которые увеличивают кислотность среды, что снижает возможность растворения металла.

Катодные добавки не применяются в кислых средах, так как там они не эффективны.

Как отмечалось ранее, ингибитор перед применением должен быть растворен в каком-либо веществе, самый простой – вода. Специалистами подбирается верная концентрацию добавки в данном объеме воды.

Стоит отметить, что данный тип веществ является наименее эффективным, в сравнении с анодными и смешанными ингибиторами.

Анодные ингибиторы коррозии

Данные вещества являются пассиваторами – вещества, переходящие из активного состояния в пассивное и образующие пленку. Эта пленка защищает металлический элемент. Коррозия замедляется вследствие уменьшения скорости перехода ионов металла в раствор, а также уменьшается площадь анодных участков, покрытых пленкой, за счет их разделения.

Именно анодные добавки, если с ними переборщить, могут не уменьшить, а ускорить коррозионное разрушение материала. Популярны карбонаты, силикаты, фосфаты, нитрит натрия, как ингибиторы анодной коррозии.

Смешанные ингибиторы коррозии

Смешанные добавки – это хроматы. Хроматы значительно тормозят анодную и катодную реакцию вместе, поэтому они являются наиболее эффективными. Процесс такой реакции протекает по окислительному типу.

Применение ингибиторов в нефтегазовой промышленности

Нефть и газ являются достаточно агрессивными средами, так как в них находятся едкие вещества, которые способны разъедать материалы и пагубно влиять на здоровье человека. Исходя из этого, специальные добавки для защиты металлических конструкций, применяют на любой стадии добычи, транспортировки, хранения и эксплуатации нефти и газа. Важным аспектом является то, что ингибитор на всех этих стадиях желательно применять один и тот же.

Кроме защиты металла, в сами нефтепродукты могут добавляться примеси, которые делают ее менее агрессивной средой: антикоррозийные ингибиторы парафинообразования, антивоспламенители и антивспениватели. Наиболее распространенное вещество для защиты магистральных нефте- и газопроводов – соединения на основе аминов.

Применение ингибиторов в бытовых условиях

Процессы коррозии поражают не только металлические изделия промышленных и строительных производств, но и любые металлические изделия у нас дома, а также машины и приборы.

Самое простое домашнее средство с ингибитором – это грунтовка. Как всегда, поверхность необходимо подготовить, а потом загрунтовать шпателем или кисточкой. Грунтовка создает на изделии защитный слой, разделяя металл и окружающую среду.

Некоторые лакокрасочные покрытия также имеют в своем составе ингибиторы.

Наиболее простые и понятные ингибиторы для домашнего обихода – сурик (свинцовая краска красного цвета) добавленный в грунтовку, добавленные в раствор ортофосфаты железа или цинка и т.п.

Свинцовая краска красного цвета

Применение ингибиторов при обработке техники

Коррозия в технике является наибольшей угрозой для жизни человека. Зачастую коррозирующий участок в большом элементе не так страшен, как коррозия на участке болтового соединения или сварного шва.

Чаще всего, конечно, с проблемой ржавчины сталкиваются владельцы авто и везут свои машины на СТО для того, чтобы там специалисты сами обработали материал и нанесли антикоррозийное покрытие с применением ингибиторов или нет.

Разрушение техники сложно приостановить, так как участки, подверженные разрушению обычно труднодоступны, затруднительна обработка ингибитором коррозии, и очистка пораженного участка. В малодоступных местах стараются применять жидкие составы для их лучшего нанесения и распределения – масла, битумные горячие составы, мягкие смазки и т.д.

Заключение

В целом, ингибиторы коррозии металлов увеличили срок работоспособности изделий и техники. С их помощью появилась возможность четко провести границу между элементом и окружающей средой и надолго приостановить развитие коррозии. Теперь это все доступное защитное средство, имеющее широкий выбор и различный ценовой диапазон.

Читайте также: