Инструмент для обработки металлов резанием

Обновлено: 05.10.2024

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

· В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

· После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Резка металла. Инструменты и приспособления

Разрезание— это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Инструменты и приспособления, применяемые при резке

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

Цельный ножовочный станок (рис. 2.53) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

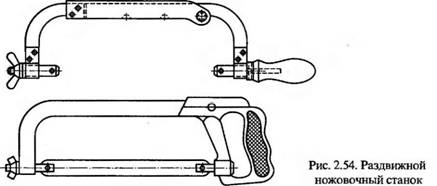

Раздвижной ножовочный станок (рис. 2.54) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

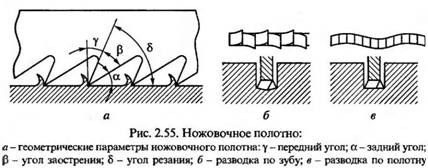

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 2.55, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом а, углом заострения (3, передним углом у и углом резания б.

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины Шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 2.55, б) и разводку по полотну (рис. 2.55, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

|

|

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

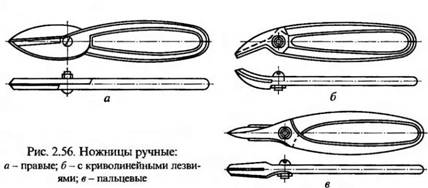

Ручные ножницы (рис. 2.56) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Такие ножницы (рис. 2.56, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 2.56, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 2.56, в).

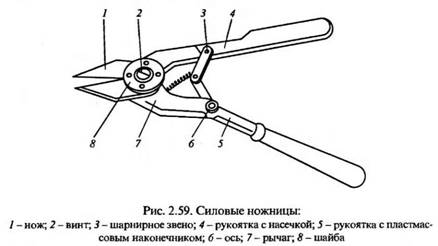

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рис. 2.59). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось б и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

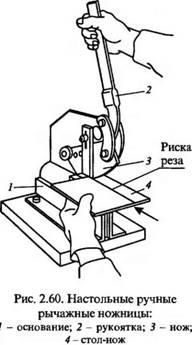

Настольные ручные рычажные ножницы(рис. 2.60) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Второй нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

Труборезы(рис. 2.61) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рис. 2.61, а) состоит из скобы винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик б до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рис. 2.61, б, в).

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рис. 2.61, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется при помощи винта 3.

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Режущий инструмент по металлу

Для резки материалов могут применяться самые различные инструменты. Их классификация проводится по достаточно большому количеству признаков, которые позволяют провести выбор наиболее подходящего варианта исполнения изделия. Режущий инструмент при этом изготавливается из самого различного материала.

Классификация режущего инструмента

Выделяют довольно большое количество различных признаков классификации режущего инструмента, основной можно назвать конструктивные признаки. В зависимости от геометрической формы и основных параметров выделяют следующие варианты:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- развертки;

- цековки;

- метчики;

- плашки;

- шеверы;

- ножовочное полотно;

- инструмент абразивного типа.

Все приведенные выше виды режущих инструментов характеризуются своими определенными особенностями. Примером можно назвать ручной режущий инструмент под названием плашка. За счет применения особого крепления можно получить резьбовую поверхность на цилиндрической поверхности.

Довольно большое распространение получили резцы. Их относят к режущему инструменту, который предназначен для обработки исключительно тел вращения.

Среди особенностей подобного варианта исполнения отметим следующее:

- Есть рабочая часть и державка.

- Угол заточки может существенно отличаться в зависимости от предназначения изделия.

- При изготовлении применяются самые различные сплавы, которые и определяют область применения изделия.

Фрезеры встречаются в последнее время довольно часто. Это связано с тем, что подобный режущий инструмент может использоваться для получения корпусных изделий. Особенностью назовем то, что основное вращение передается фрезе, в это время заготовка находится в неподвижном состоянии. Конструктивно фрезы намного сложнее резцов, что определяет более высокую стоимость.

Основная классификация фрез представлена областью применения. Примером назовем следующие варианты исполнения:

- Концевые.

- Цилиндрические.

- Червячные и другие.

Встречается просто огромное количество фрез, все они также обладают своими определенными характеристиками.

Довольно распространены сверла. Подобное изделие осевого типа применяется в случае, когда нужно получить отверстие в сплошном материале.

На момент резания сверла совершают вращательное движение, по винтовым канавкам стружка удаляется с зоны резания. Отличаются сверла по следующим признакам:

- Тип применяемого материала.

- Диаметральный размер.

- Тип хвостовика.

- Угол заточки режущей кромки.

Инструменты осевого типа весьма распространены. Примером можно назвать зенкеры, применяемые для корректировки размера и формы отверстия. Кроме этого, в эту группу включаются и развертки, которые требуются для удаления высокой шероховатости с поверхности стенок отверстия.

Инструменты режущие и ударные с острой режущей кромкой также весьма распространены. В эту группу включается долбяк, который может применяться для получения зубьев. Довольно обширными возможностями характеризуются насадки абразивного типа, применяемая для снижения степени шероховатости поверхности.

Все приведенные выше изделия можно разделить на несколько основных групп:

- Изделия для работы с телами вращения. В эту группу входят различные резцы и абразивные круги. Как правило, в подобном случае основное вращение получает заготовка, а инструмент находится в неподвижном состоянии. Устанавливаются эти изделия на токарном оборудовании самого различного типа.

- Достаточно большая группа представлена режущими инструментами, предназначенными для получения и обработки уже готового отверстия. Примером можно назвать сверла, протяжки, зенкеры и другие варианты исполнения. Осевой получает вращение, режущая часть представлена витками с различным углом заточки.

- Отдельная группа представлена приспособлениями, предназначенными для нарезания резьбовых витков на цилиндрической поверхности. Особая форма режущей части позволяет получать витки с определенным расположением относительно друг друга. Резьбовая поверхность сегодня встречается крайне часто, так как она применяется при создании различных соединительных элементов. В быту нарезка проводится при применении ручных инструментов, в промышленности встречаются станки с особыми режимами работы.

- Довольно большое распространение в машиностроительной отрасли получили зубчатые колеса и другие подобные изделия. Для их получения подходят шеверы, долбяки и другие.

Выделяют также второстепенные признаки классификации. Примером назовем то, каким образом режущая кромка взаимодействует с обрабатываемой поверхностью. По этому признаку выделяют:

- Обычные варианты исполнения получили весьма широкое распространение. Как правило, они получаются при применении технологии литья. Основная и рабочая часть конструкции в большинстве случаев представлена идентичным материалом.

- Ротационные характеризуются непрерывным обновляющимся круговым лезвием.

Важным критерием можно назвать тип изготовления. В зависимости от этого выделяют:

- Цельные конструкции встречаются крайне часто, что связано с их относительно невысокой стоимостью и надежностью в применении.

- Составные обходятся намного дороже, но при этом есть возможность использовать более качественные материалы при создании режущей кромки.

- Сборные также характеризуются тем, что состоят из отдельных частей.

Сборные также можно охарактеризовать тем, что соединение разъемное. Составные зачастую изготавливаются при применении технологии сварки, за счет чего провести отсоединение режущей кромки не получится.

Классификация режущего инструмента также проводится по способу крепления.

Выделяют следующие варианты исполнения:

- Хвостовые.

- Призматические.

- Насадные.

В продаже можно встретить просто огромное количество различных вариантов исполнения дополнительной оснастки, которая существенно расширяет функциональность оборудования.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации. Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество.

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Обработка металлов резанием: виды, технология выполнения работ

Обработка металлов резанием используется для получения детали заданной формы с точными размерами. Это может быть механическая обработка при помощи таких методов, как точение, строгание, сверление, фрезерование и шлифование, электроэрозионная либо лазерная или плазменная обработка.

Технологию обработки металла резанием применяют как для создания высокоточных микроскопических электронных плат, так и для получения многотонных изделий. Машино- и станкостроение, авиационная и судостроительная промышленность, производство мебели и бытовой техники – везде востребовано оборудование для обработки металлом резанием. Подробнее о видах обработки резанием металлических заготовок и инструментах, которые при этом используют, читайте в нашем материале.

Общие сведения о механической обработке металлов резанием

Обработка металла может осуществляться с помощью резания, когда с заготовки снимают слой металла, а затем изменяют состояние обработанной поверхности.

Движение, которое определяет скорость отделения стружки, считается главным движением – скоростью резания.

Движение, которое обеспечивает непрерывность врезания режущего лезвия инструмента в новые слои материала, считается движением подачи.

В зависимости от вида обработки главное движение и движение подачи разделяют на вращательные и прямолинейно-поступательные. Их может совершать заготовка либо режущий инструмент.

Есть несколько способов обработки металла резанием:

- Точение. Это наиболее распространенный способ, с помощью которого обрабатывают поверхности тел вращения. Для осуществления данной манипуляции потребуется токарный станок, при этом обрабатываемая заготовка вращается, это главное движение, а также перемещается резец – это движение подачи. В роли режущего инструмента выступают резцы.

- Строгание. В этом случае на поперечно-строгальных станках главное движение ДГ передается резцу, при этом движение подачи Дs сообщается заготовке, либо главное движение ДГ – заготовка, но движение подачи Дs передается резцу.

- Сверление (зенкерование и развертывание). Здесь и главное движение ДГ, и движение подачи Дs передается режущему инструменту, в качестве которого используются сверло, зенкер, развертка.

- Фрезерование. Главное движение ДГ передается режущему инструменту, в роли которого выступает фреза, при этом движение подачи Дs сообщается заготовке.

- При протягивании главное движение поступательное ДГ передается режущему инструменту (протяжка). В качестве величины подачи sZ, определяющей толщину срезаемого слоя отдельным зубом протяжки, берется подъем на зуб (разность размеров по высоте двух соседних зубьев протяжки).

- Круглое шлифование. В этом случае главное движение ДГ передается режущему инструменту, функцию которого выполняет шлифовальный круг, при этом движение подачи Дs сообщается заготовке.

- заготовка плавится;

- обработанный металл испаряется.

- Плазменно-дуговая резка – способ обработки, показывающий максимальную эффективность. Используются для того, чтобы обрабатывать электропроводные материалы. В этом случае образование дуги прямого действия происходит тогда, когда электроток протекает от электрода на заготовку.

- Резка плазменной струей применяется, чтобы резать заготовки, которые не проводят электричество. Возникновение дуги косвенного действия происходит между катодом и соплом. Таким образом заготовка, которую разрезают, не является составляющим элементом электроцепи.

- Плазменно-дуговая резка является экономически наиболее выгодным способом обработки листового проката, толщина которого малая либо средняя, до 5 см. В этом случае плазменный станок с ЧПУ позволяет получить высококачественный точный срез. Будет минимальная погрешность, даже если обрабатывать металл большей толщины (до 10 см и более, все зависит от типа установок).

- скорость обработки должна быть достаточно большой, а качество высоким;

- важно, чтобы срез получится чистым, без остаточных следов, заготовка не должна деформироваться;

- оборудование должно резать как толстые, так и тонкие заготовки;

- режущий инструмент должен быть устойчивым к износу;

- станок должен обрабатывать загрязненные поверхности;

- наличие функции фигурной резки;

- множество профилей разреза;

- совместимость с другими технологическими операциями, к примеру со снятием фаски;

- легкость в управлении;

- экономичность раскроя.

Инструменты для механической обработки металлов резанием

Если используется механический вид обработки металлов резанием, то в качестве режущего инструмента в большинстве случаев применяется резец. Его передние и задние поверхности пересекаются и образуют главное и вспомогательное режущие лезвия.

Вершина режущей части резца образуется в точке, где пересекаются главное и вспомогательное режущие лезвия. На всех инструментах лезвия в поперечном сечении имеют клиновидную форму.

Геометрические параметры (угловые размеры) необходимо знать, чтобы координировать расположение поверхностей и лезвий режущей части инструмента относительно его державки.

Геометрические характеристики инструмента рассматривают, ориентируясь на основную плоскость, кроме того, используются плоскости резания и главной секущей.

Во время процесса обработки металлов резанием специальный инструмент для резки срезает слой материала с поверхности заготовки. Это происходит в том случае, когда режущая часть такого оборудования оснащена инструментальным материалом. Важно, чтобы данный материал был высокотвердым, сверхпрочным, устойчивым к воздействию повышенных температур, не изнашивался под механическим воздействием.

При обработке металлов и сплавов резанием в роли инструментальных материалов для лезвийных инструментов применяют быстрорежущие стали, а также твердые сплавы, например металлокерамику, минералокерамические сплавы, такие как керметы, супертвердые материалы и синтетические алмазы.

Чтобы сделать твердые сплавы прочнее в несколько раз, их покрывают тончайшим слоем в 5-15 мкм карбидом титана или ниобия, боридом, нитридом.

Станки для обработки металла резанием

Обработка на токарных станках

При обработке металлов резанием на токарных станках вытачиваются наружные и внутренние тела вращения, к примеру в форме конуса, цилиндра, сферы, фасонных тел вращения.

Во время точения заготовку фиксируют в расположенном на шпинделе станка патроне. Заготовка вращается, при этом находящийся в резцедержателе резец выполняет поступательное движение в продольном Дsпр и поперечном Дsп направлениях.

Обработка на сверлильных станках

В качестве оборудования для обработки металлов резанием применяются также сверлильные станки. Они используются для того, чтобы создавать отверстия в заготовках. Чтобы они получались качественные и точные, после обработки отверстий применяют зенкеры и развертки.

Сверла, зенкеры и развертки используются, чтобы изготавливать сквозные, глухие, ступенчатые, а также глубокие отверстия, в которых отношение глубины к диаметру более 5.

Чтобы обрабатывать отверстия, чаще всего используются вертикально- и радиально-сверлильные станки, на которых шпиндель размещен вертикально.

С помощью таких станков можно сверлить, рассверливать, зенкеровать, развертывать, цековать, зенковать заготовки, а также нарезать резьбы, обрабатывать сложные отверстия в маленьких заготовках, которые весят не более 25 килограмм.

Радиально-сверлильные станки подходят для того, чтобы обрабатывать массивные заготовки с большим весом, поскольку операции с ними на вертикально-сверлильных станках невозможны.

Крупногабаритные заготовки с большой массой режутся на продольно-строгальных станках.

Обработка на фрезерных станках

Среди основных методов обработки металлов резанием наиболее популярным является технология с применением фрезерных станков. Они используются для того, чтобы обтачивать плоские и фасонные поверхности, пазы, канавки, выступы, зубчатые колеса, наружные и внутренне резьбы.

Данная технология реализуется с применением специального инструмента для резки – фрезы. Она выполнена в виде тела вращения, на его образующей и (или) торцевой поверхности находятся режущие зубья.

Фреза вращается, за счет этого становится возможна качественная и высокоскоростная обработка металлов резанием. Движение подачи совершает заготовка либо фреза.

В зависимости от вида фрезы может отличаться конструкция данного режущего инструмента. В большинстве случаев применяются цилиндрические, дисковые, концевые, торцевые и фасонные фрезы.

Среди фрезерных станков самыми популярными являются горизонтально-фрезерные, вертикально-фрезерные, также продольно-фрезерные.

Горизонтально-фрезерные станки оснащены поворотной плитой. С ее помощью можно повернуть рабочий стол горизонтально, чтобы добиться нужного угла установки. Такой стол подходит для использования в большинстве ситуаций.

Вертикально-фрезерный станок оснащен шпиндельной головкой, которая размещается вертикально. Во время обработки наклонных поверхностей она может поворачиваться.

Продольно-фрезерные станки применяются для того, чтобы обрабатывать массивные и большие заготовки.

Обработка металлов шлифованием

Так же как и обдирочная обработка при очистке литья, поковок, шлифование реализуется с помощью специнструмента, а именно шлифовальных кругов.

Шлифовальный круг – это тело с геометрически правильными формами. Он выполнен из шлифовальных (абразивных) зерен, связки и пустот (пор) между ними.

От того, какое количество абразивных зерен находится в общем объеме шлифовальных кругов, зависит их структура и плотность: круг может быть плотный (62-56 %), средней плотности (54-46 %), с открытой (44-38 %), а также очень открытой (36-22 %) структурой.

Для маркировки структуры круга применяются номера: 0-3, 4-8, 9-12.

Шлифовальные круги также выпускаются разной формы. Так, бывают круги ПП – прямого профиля, ПВ – прямого профиля с выточкой, ЧЦ – чашка цилиндрическая, ЧК – чашка коническая, Т – тарельчатой формы, Д – диски.

Шлифовальные круги могут быть частично либо полностью самозатачиваемыми. Таким образом затупившиеся абразивные частицы самоудаляются под воздействием сил резания. В результате обнажаются острые грани зерен последующих рядов.

Технология лазерной резки металла

Один из методов высокоскоростной обработки металлов резанием осуществляется с применением лазера. В этом случае используется лазерный луч, которые образуется с помощью особого оборудования.

Благодаря специфическим характеристикам лазера получается сфокусировать луч на обрабатываемой поверхности малой площади. Выделяемая при этом энергия имеет высокую плотность. В результате происходит разрушение материала, он плавится, сгорает либо испаряется.

Станок для лазерной резки металла концентрирует на поверхности заготовки энергию, плотность ее равна 108 ватт на см2.

Лазерный луч воздействует на металлическую поверхность, она нагревается, а затем плавится в том месте, которое обрабатывается.

Суть данного высокопроизводительного метода обработки металлов резанием состоит в двух процессах:

Для реализации метода испарения при обработке металла необходимо использовать сверхмощные установки. Это влечет за собой повышенные затраты энергии. Поэтому выбор такой технологии может быть невыгодным с точки зрения финансовых затрат.

Кроме того, этот способ может не подойти из-за толщины заготовок, которые нужно обработать. По этим причинам метод испарения применяют лишь в тех ситуациях, когда детали с тонкими стенками.

Гораздо чаще применяется лазерная резка металла методом плавления. Эта технология сегодня реализуется с помощью газов: кислорода, азота, воздуха, инертных газов. Они вдуваются в область резки с помощью специального оборудования.

Данный способ помогает уменьшить расходы энергии, увеличить скорость обработки металлов резанием, применять установки малой мощности, чтобы резать достаточно толстые заготовки. Этот метод сложно назвать лазерной резкой, более точное название – газолазерный способ обработки.

Плазменная резка и ее особенности

Среди основных методов обработки металлов резанием выделяют плазменную резку. Данный способ раскроя листового металлопроката подходит для работы с конструкционными, легированными сталями, чугуном и цветными металлами, такими как медь, алюминий, их сплавы. Суть такой резки заключается в том, что происходит обжимание плазменной дуги, когда она проходит через сопло.

Для лучшего понимания основ обработки металлов резанием с помощью плазмы рассмотрим семы резки:

Чтобы раскроить металл, поджигается дежурная дуга между соплом и катодом. В результате происходит частичная ионизация, она нужна для того, чтобы подготовить пространство между плазмотроном и заготовкой.

Поджигание осуществляется с помощью подачи высокого напряжения. Когда дуга контактирует с материалом, увеличивается мощность и образуется режущая дуга.

Благодаря тепловой энергии дуги происходит плавление и испарение металла. За счет кинетической энергии расплавленный материал удаляется из области реза.

Создавать программы управления нужно для того, чтобы вырезать единичные заготовки либо комплекты деталей с разнообразными параметрами.

Карты раскроя разрабатываются на персональном компьютере, используется специальное ПО. Сначала специалист прочерчивает детали, учитывая припуски, после этого заготовку раскладывают на виртуальном листе металла определенных габаритов в специальном ПО. Такой подход позволяет эффективно использовать металлопрокат, снижая объем отходов.

Благодаря повышенной технологической гибкости и производительности станки с ЧПУ для плазменной резки устанавливают в основном на больших и средних заводах, на которых изготавливают оборудование для промышленного использования, а также металлоконструкции.

Электроэрозионная резка металла

Электроэрозионная обработка металлов резанием представляет собой способ, при котором между электродом-инструментом и заготовкой образуется горение электродуги. Оно проходит с потерей вещества между катодом и анодом.

При изменении окружающей канал разряда среды, полярности заготовки и длительности импульсов получается регулировать процесс разрушения поверхности металла, формировать на нем другие поверхности. Осуществляется электрическая эрозия одного либо другого электрода.

Любые металлы и их сплавы – это проводники. Используя этот способ обработки, можно выполнить электроэрозионную резку проволокой, сверление, упрочнение поверхности, тонкую шлифовку, прошивку, наращивание поверхности и копирование.

С помощью электроэрозионной резки металла получится обработать заготовки быстрее, чем при использовании метода электроэрозионной контурной прошивки.

Дело в том, что площадь обрабатываемой поверхности в единицу времени ограничивается диаметром проволоки либо единичного электрода инструмента.

При реализации данного метода обработки металлов резанием не нужно применять черновые и чистовые контуры электродов. Можно сразу вырезать заготовку нужной формы.

Электрод-проволока производится из металлов и сплавов, которые устойчивы к образованию эрозии, к примеру из латуни и вольфрама.

Во время обработки при непрерывной протяжке через искровой промежуток износ металла будет небольшой, а диаметр не изменится. Поэтому получится обработать заготовку с высокой точностью. Эта технология позволяет выполнять чистовую шлифовку деталей, причем не важно, какая у них форма и габариты, шероховатая ли поверхность.

При реализации этой технологии можно менять размеры заготовки из металла, не нарушая его физические характеристики. Поэтому повышается технологическая вариативность производства. Можно расширить круг применяемых металлов, материалов, а также сплавов в технологической линейке производства.

Электроэрозионная резка проволокой подходит для больших промышленных заводов, когда производятся высокоточные серийные детали. Объясняется это тем, что при реализации этого метода можно сделать заготовку со сложным контуром, вырезать конические отверстия с углами не более 30 градусов, при этом высота заготовки – до 40 см.

Главное достоинство такой технологии – по завершении обработки металла резанием заготовку не нужно шлифовать. В результате снижается себестоимость, увеличивается скорость производства.

Данный метод обработки подходит для тонких заготовок, когда нужно максимально сохранить металл, поскольку под воздействием электроразряда заготовка не деформируется.

Электроэрозионная резка применяется для того, чтобы производить ювелирные изделия. Такой способ обработки металлов позволяет наносить надписи либо изображения на изделия небольшой толщины, при этом они не деформируются.

Выбор способа обработки металла резанием

Чтобы выбрать подходящий для вашей ситуации способ обработки металлов резанием, учитывайте следующие нюансы:

При выборе технологии обработки металлов резанием отдавайте предпочтение тем вариантам, где объединено наибольшее количество вышеперечисленных пунктов.

Читайте также: