Инструменты для рихтовки металла

Обновлено: 19.09.2024

Как мы знаем, важным этапом кузовного ремонта, является восстановление детали после повреждения. Этот этап называется рихтовкой. Качество рихтовки зависит не только от мастерства специалиста, но и от возможности выбора инструмента и оборудования.

Рихтовочные молотки

Молотки могут отличаться по размеру, форме и весу. Ударные молотки чаще всего являются круглыми или квадратными. Имеются молотки, у которых с другой стороны бойка есть острая ударная головка. Такие виды молотков применяются во время финальной стадии рихтовки без поддержки. Острая часть позволяет устранить возвышенность, добиться исправления ямки. Затем применяется плоская часть бойка, поддержка которого и осуществляет окончательное выравнивание.

Существуют молотки и с ударными головками, которые имеют зубцы, способствующие усадке растянутого металла. Ручки таких молотков обычно делают из дерева или стеклопластика.

Молотки обычно делают с чуть выпуклым бойком, что предотвращает соприкосновение краёв и соответственное повреждение металла.

Удары, которые производятся рихтовочным молотком с поддержкой, не делаются с большим усилием (как при забивке гвоздей). Напротив, они легкие и скользящие. Молоток при этом необходимо держать свободно, во время удара двигается запястье. Опытный мастер способен совершать порядка 120 лёгких ударов в минуту в одном темпе. В то время, как молоток отскакивает, запястье заносит его для другого удара. Пальцы крепко удерживают молоток в начале удара и в его конце. Конец ручки молотка осуществляет движение по короткой дуге во время совершения бойком движения вниз и вверх. Рука при этом спокойна и расслаблена, но продолжает контролировать процесс, чтобы в случае чего успеть схватить ручку молотка после отскока.

Для правильного пользования рихтовочным молотком требуется навык. Молоток всегда находится в состоянии баланса. Несбалансированный молоток приведет к отскокам, его нужно будет крепко удерживать во время удара, а значит лёгкого удара уже не выйдет. А также вы не сможете выдерживать один ритм ударов.

Кузовные ложки и гладилки

Так же, как и молотки, кузовные ложки могут отличаться по форме и размеру. Применение ложки зависит от того, какой она формы. Так, она может использоваться в качестве рычага (для выправления вмятины), поддержки (в труднодоступных местах), вместо молотка (гладилка) или с молотком (для увеличения площади удара).

Есть несколько способ использования гладилки. Она способна осаживать металл, если применяется вместе с поддержкой, которая имеет насечки.

Гладилку чаще всего используют при работе с плоскими поверхностями. Она не приводит к растяжению металла, а значит, удары могут быть более сильными, чем при работе с молотком. К тому же, из-за своей площади, гладилка способна в одно время исправлять вмятину и простукивать изгибы возле этой вмятины.

Иногда применяется метод «молотка через гладилку», в случаях, когда изгибы возникают в тех местах, где использование молотка с поддержкой становится невозможным. Гладилка рассеивает удары, распределив их на большую площадь. Во время этого метода ее помещают над возвышенностями и простукивают до того, пока напряжение металла не исчезнет.

Поддержки

Качественные поддержки делаются из кованого железа. Менее качественные - из чугуна. Поддержка, для достижения универсальности, зачастую состоит из нескольких выпуклостей, соответствующих различным контурам кузова.

В процессе исправления вмятины поддержку удерживают с другой стороны панели под давлением руки рихтовщика. Во время простукивания возвышенности, поддержку держат без давления.

Форма поддержки должна соответствовать форме изгиба ремонтируемой детали. Ею простукивают возвышенности возле вмятины. Каждый удар перекрывает предыдущий на расстояние в половину диаметра головки рихтовочного молотка. Таким образом, происходит выправление вмятины в направлении от периферии к центральной части.

При нанесении ударов слишком большой силы по поддержке металл может сделаться тоньше и растянуться.

Поддержки также различаются по случаям применения. Поддержка общего назначения является тяжёлой и обладает большой закруглённой частью. Такую поддержку можно использовать для первоначального исправления повреждения. Она применяется в разных местах, из-за имеющейся поверхности с изгибами.

Поддержка в форме каблука обладает плоской и слабо выпуклой частью. Поэтому её удобно использовать для того, чтобы выровнять фланцы. Её также применяют на плоских и слабовыпуклых поверхностях, а также во время рихтовки дверей.

Поддержка, по форме напоминающая запятую (или клин), используется при ремонте слабовыпуклых и сильновыпуклых панелей, а также там, где другая поддержка просто не сможет поместиться физически. Её удобно поместить и держать между усилителями.

Кузовной напильник

Данный напильник чаще всего применяется на начальной стадии ремонта для того, чтобы определить структуру повреждения, а также во время заключительной стадии с целью выровнять металл.

Рабочая часть делается из прочной стали, на ней имеются зазубрины. Держатель состоит из двух ручек и винтовой стяжки, которая регулирует степень изгиба напильника.

Уменьшение или увеличение рабочей площади происходит в зависимости от степени изгиба.

Напильники также могут быть разными по размеру, форме. Они могут обладать различным количеством и конфигурацией зубцов. Менее грубые инструменты применяются при работе с алюминиевыми кузовными панелями.

Кузовной напильник способен:

- выявлять структуру повреждения во время начальной стадии рихтовки;

- обнаруживать мелкие углубления и изгибы в процессе финальной рихтовки;

- срезать небольшие по размеру возвышенности;

- использоваться в завершающем процессе выравнивания, в момент применения шпаклёвки;

- расправлять сварочные швы;

- обрабатывать панель после процесса лужения.

Режущая часть напильника всегда направлена наружу, в противоположную сторону от рихтовщика, который его держит.

Напильник во время работы с ним совершает длинные проходы по всей длине детали. Если происходит застревание напильника, то необходимо ослабить давление на него. Все движения делаются только от себя. После завершения прохода напильник поднимается и возвращается в свое исходное положение, затем начинается выполнение следующего прохода.

Сменные полотна обладают зубцами разного размера, которые также расположены с различной плотностью. Во время финальной обработки детали качественный напильник подготавливает поверхность, не оставляя за собой царапин и других дефектов. На результат работы влияет также и форма зубцов (помимо их размера и плотности расположения).

Для того, чтобы выявить неровности, помимо напильника также применяется крупнозернистая шлифовальная бумага с бруском или на шлифовальной машине. Принцип действий при этом остается прежним. Необходимо произвести шлифовку рихтуемой поверхности. Ямки останутся нетронутыми, а выступы отшлифуются сильнее, возле них возникнут неотшлифованные участки. Если имеющиеся возвышенности не будут очень высокими, то они отшлифуются, и после эта зона будет обладать необходимым контуром.

Надувные подушки и вакуумные присоски

Вакуумная присоска иногда применяется при вытягивании плавных вмятин. Она либо имеет ручку, либо находится в составе молотка обратного действия.

В некоторых случаях для исправления сложных повреждений используют споттер.

Заключение

Для качественного восстановления поврежденных участков кузова нужно обладать не только знаниями в этой области, но и иметь необходимые инструменты. Но зачастую и этого будет недостаточно. Если у вас нет специальных навыков работы с металлом, лучше обратиться за помощью к профессионалам кузовного ремонта.

Рихтовка. Основные этапы и понятия

В процессе кузовного ремонта важным этапом является рихтовка поврежденных элементов кузова автомобиля. Для того, что бы качественно выполнить данные работы, необходимо обладать определенными знаниями и навыками.

Рихтовка – это процесс восстановления деформированных металлических поверхностей кузова автомобиля.

Какие виды повреждений подлежат рихтовке?

Все повреждения делятся на следующие виды: прямое и непрямое, то есть второстепенное.

Прямое повреждение – область кузова, которая имела непосредственный контакт с объектом, нанёсшим повреждение. В данном месте может возникнуть нарушение целостности слоя краски или разрыв самого металла.

Непрямое повреждение – погнутый металл, располагающийся в области, которая прилегает к прямому повреждению. В некоторых случаях второстепенная деформация находится на расстоянии десятков сантиметров от зоны прямого повреждения.

Этапы рихтовки

Грамотная рихтовка имеющихся деформаций состоит из трёх этапов:

- Анализ повреждений.

- Восстановление начальной формы детали.

- Удаление мелких дефектов.

1. Анализ повреждений

На первоначальном этапе необходимо определить размеры повреждений и порядок их получения. Определить методы дальнейшего ремонта, используемые материалы и инструменты.

Важно помнить, что исправлять повреждения необходимо в последовательности, противоположной их получению. Так же нужно учитывать тот факт, что некоторые из деформаций могли быть получены одновременно.

Процедура восстановления не должна привести к дополнительным повреждениям.

Для выявления неровностей детали поможет линейка. Её прикладывают ребром к поверхности поврежденной детали. При этом хорошо видны все вмятины и их глубина. Иногда для определения деформации необходимо срезать слой краски. Для этого применяют кузовной напильник. Также можно разогреть поверхность строительным феном и аккуратно снять краску шпателем.

2. Восстановление начальной формы детали

Для придания начальной формы детали выправляют заломы и большие вмятины. При этом необходимо ослаблять области, имеющие напряжение вследствие полученного удара, так как они препятствуют процессу возвращения металла в его изначальное состояние. Некоторое количество легких ударов в эту область, в данном случае будут более уместны и сработают эффективнее, чем пара сильных ударов. Деталь приобретает первоначальную правильную геометрию. Данный этап называют грубой рихтовкой.

Еще в процессе грубой рихтовки простукивают возвышенности и изгибы вокруг вмятин. В этом случае зачастую используется метод «молоток вне поддержки». Также возможно использование молотка и деревянного бруска или специальной надувной подушки для оказания воздействия с обратной стороны деформированной области.

Главная цель второго этапа – восстановление поврежденной детали и придания ей первоначальной геометрической формы, поэтому на небольшие неровности можно пока не обращать внимания. Усадка растянувшегося металла и, если нужно, заваривание разрывов происходят также во время этого этапа.

3. Удаление мелких дефектов.

На данном этапе устраняются все мелкие неровности, таким образом, окончательно возвращая деталь к первоначальному состоянию.

Поврежденная область может быть восстановлена настолько качественно, что потом останется лишь нанести наполняющий грунт, выполнить его обработку и покрасить.

Важно делать всё последовательно, не спеша, внимательно. Именно от этого зависит качество конечного результата.

Инструменты для рихтовки

В процессе работы специалисты используют различные инструменты и приспособления:

- Рихтовочные молотки.

- Кузовные ложки и гладилки.

- Поддержки.

- Кузовной напильник.

- Надувные подушки и вакуумные присоски.

- Аппарат контактного типа сварки (споттер).

Подробнее о применении инструментов читайте здесь.

Техники рихтовки

При восстановлении деталей автомобиля используют различные приемы:

- Техника «молоток вне поддержки».

- Техника «молоток на поддержке».

- Использование молотка с острым бойком без поддержки.

- Использование споттера.

- Подробнее о технике рихтовки читайте здесь.

Усадка растянутого металла

Про методы устранения «хлопуна» читайте здесь.

На первый взгляд рихтовка не является таким уж сложным процессом, однако для качественного восстановления детали необходимо обладать соответствующими навыками по работе с металлом. Незначительные повреждения действительно можно устранить своими руками, но сложные лучше доверить специалистам. Ведь помимо специального оборудования и инструментов, они обладают необходимым опытом и навыками.

Рихтовка и инструменты для рихтования

Рихтование – это процесс восстановления первоначальной формы повреждённой панели кузова. Правильнее будет отделить процесс выколотки и процесс рихтовки. Выколотка – это процесс придания грубой формы деформированного металла автомобиля. Рихтование же – это завершающая операция доведения грубой правки до состояния отштампованной детали, или, по крайней мере, близкого к этому.

При выколотке нужно использовать такие приёмы как выдавливание, вытяжка, а также при необходимости нанесением ударов.

При рихтовке мастер использует различные инструменты и приспособления. Итак, для начала рассмотрим разновидности инструментов, которые помогают рихтовщику.

Молотки

Отличие рихтовочных молотков заключается в разнице форм их рабочей части, массе и материале, из которых они изготовлены. Бойки молотков могут иметь плоскую, выпуклую, заострённую форму, а также поверхность с насечками. Обычно с одной стороны рабочей части молотка одна форма, с другой другая. Разная форма бойков обусловлена предназначением молотка, какую форму профиля панели кузова ему предстоит рихтовать, а также какой тип повреждения.

По типу материала молотки бывают стальные, медные, алюминиевые, из прочного пластика, резиновые. Использование в производстве более мягких материалов и сплавов, чем сталь обусловлено более мягким воздействием. Такие молотки хороши при выколотке, придании грубой формы и при этом дополнительно не растягивают металл.

Поддержки (контропоры)

Поддержка – это дополнение к рихтовочному молотку. Молотком мастер рихтует с одной стороны, а с другой использует поддержку. Поддержки бывают разных форм и сделаны из разных материалов. Желательно, чтобы поддержка повторяла форму профиля рихтуемой детали. Обычно контропора сделана так, что разные её стороны имеют разную поверхность, подходящую под разный профиль детали. Поддержки может быть стальными, а могут быть сделаны из более мягкого металла, таких как медь, алюминий, свинец. Таким образом, используя молоток и контропору из мягкого металла, при рихтовке, не происходит дополнительного растяжения листового металла. Ещё можно отметить, что поддержка должна иметь большую массу, чтобы поглощать энергию удара. То есть чем большую массу имеет поддержка (до разумных пределов), тем меньше след от удара молотком.

Кузовные ложки (лопатки)

Применяются для выгибания и вытягивания смещённых поверхностей. Ложки для кузовного ремонта бывают разных размеров и форм. Некоторые напоминают рычаги, просто отличаются наличием плоского края. Имея вытянутую и выгнутую основу, некоторые ложки удобно использовать как поддержку при рихтовке.

Рычаги и крюки

Рычаги имеют различный изгиб и размер. Рычажный инструмент применяется с обратной стороны повреждённой панели для выдавливания вмятин. Так как площадь места приложения усилия невелика, а усилие рычага значительное, мастера обычно используют подкладки нужной формы в место приложения усилия. Это предотвращает растягивание металла. В некоторых случаях можно давить рычагом напрямую, но нужно очень аккуратно дозировать усилие. Упор рычажного инструмента происходит на прилегающие жёсткие элементы.

Гладилки

Это рихтовочный инструмент, имеющий плоскую рабочую поверхность. Молоток-гладилка позволяет распределить силу удара не в одну точку, а по обширной поверхности, тем самым не растягивает металл. Можете прочитать статью об изготовлении кузовной гладилки своими руками.

Споттер

Говоря о рихтовке нельзя не упомянуть о споттере. Вообще споттер стоит особняком от всех рихтовочных инструментов. Этот прибор может заменить многие из вышеупомянутых инструментов. Но будет разумнее совмещать инструменты в процессе рихтовки. Споттер – это по сути аппарат контактной сварки. В минимальной комплектации споттер даёт нам возможность удобного использования молотка обратного действия без сильного нагрева металла и, соответственно, без значительного ухудшения свойств листового металла.

Процесс рихтовки

У каждого мастера существуют свои убеждения по поводу процесса рихтовки, свои наработки и приёмы. Есть кузовщики, которые по-прежнему не используют споттер. Есть и такие, которые наоборот всегда применяют споттер и не имеют навыков владения другими инструментами для рихтовки. Разумнее будет ознакомиться с методами и приёмами рихтовки и применять то, что Вам удобно в конкретной случае.

Итак, как было упомянуто в начале статьи, рихтовка начинается с придания грубой формы повреждённой панели, постановка основной плоскости и рёбер жёсткости на место. Желательно это делать выдавливанием, если есть доступ к обратной стороне. Для этого используются рычажные инструменты. Также можно использовать и другие инструменты при первоначальной правки, в том числе и ударные, но главная задача дополнительно не растянуть металл.

Перед рихтованием лакокрасочное покрытие можно оставить на поверхности, если, конечно, Вы не хотите сразу использовать споттер. Глянец ЛКП информирует о состоянии поверхности. Сразу видно где ямка, а где бугор.

При выправлении вмятин удар должен наноситься не сильный, лучше достичь желаемого результата серией лёгких ударов, чем одним сильным. При рихтовке нужно быть аккуратным и чувствовать металл. Важно, как говорится, не навредить.

Обширную по площади вмятину выдавливают или выбивают, двигаясь от ее краев к центру повреждения. Глубокие вмятины нужно выправлять в несколько заходов, постепенно поднимая углубление.

Для рихтования нужно выработать навык позиционировать поддержку с обратной стороны панели в то же место, где находится ударный инструмент.

Многие опытные мастера предпочитают чаще использовать молоток-гладилку с насечками на рабочей поверхности. Этот инструмент, изготовленный самостоятельно ещё называют рихтовочным напильником. Его можно изготовить из напильника с крупной насечкой, загнув его под форму мастерка, либо обрезать нужный размер рабочей поверхности и приварить ручку под удобным для работы углом. Молоток-гладилку применяют совместно с поддержкой из мягкого металла. Этой парой инструментов можно как опускать бугры, так и поднимать ямки. Чтобы поднять ямку нужно надавливать на неё поддержкой с обратной стороны, а гладилкой с насечками ударять с лицевой части в место ямки. Таким образом, ямку поднимает поддержка, а гладилка фиксирует за счёт своей поверхности с насечками, как бы зацепляя металл. При выравнивании бугра поддержку нужно держать, не надавливая, а слегка касаясь или же немного навесу. Для более точного выправления конкретного небольшого повреждения нужно ударять кончиком рабочей поверхности рихтовочного напильника.

Рихтовочные молотки нужно использовать на более сложных формах деталей, там, где молоток-гладилка неудобна.

Если панель кузова сжало при повреждении, то местами металл имеет вид «гармошки», то нужно сначала растянуть панель, убрав жимки, а потом рихтовать.

При чистовой рихтовки, «проявить» оставшиеся ямки можно прошлифовав поверхность грубой шлифовальной бумагой p80. Это будет действенно, если краска не счищалась. Если же поверхность зачищена до металла, то можно использовать специальную проявку с баллончика. Краска или проявка отшлифуются, там, где идёт одна плоскость, а там где ямки останется краска или проявка.

В случае с рихтовкой без споттера поднимаем ямки рихтовочным инструментом. Если же используете споттер, то мелкие ямки можно выдёргивать обратным молотком, либо можно подтягивать немного этим же молотком, но не используя груз для выдёргивания. Так не будет оставаться шишек.

Осаживать растянутый металл можно с помощью точечного нагрева и лёгкого простукивания. Для этого можно использовать полуавтомат, нагревая точками. Если есть в наличии споттер, то там есть специальные режимы и электроды для осаживания.

Таким образом, можно отрихтовать панели кузова, получившие достаточно сложные повреждения.

Оборудование для правки металла

Правка листового металла на специальном механическом оборудовании. Фото Подольский завод оборудования

В технологическом процессе изготовления некоторых изделий правка является обязательной операцией с целью их качественного изготовления. Если таких изделий требуется целая серия, то необходимо обеспечить производительность правильной операции. Здесь на помощь приходит специальное оборудование, конструкция которого преобразовывает механическую энергию в действия направленные на исправление дефектных заготовок. На этой странице идет речь о механическом оборудовании, о ручном инструменте для правки смотрите отдельную статью.

Оборудование, используемое в промышленных условиях, разделяется на виды в зависимости от формы и размеров заготовок. Такой способ правки, как машинная, применяется в основном для исправления крупного проката, к которому предъявляются жесткие требования к отклонениям формы и поверхностным дефектам.

Типы заготовок

Для любого из производимых промышленностью профилей: лист, полоса, круглая или профильная труба, уголок, швеллер и другие, можно подобрать для правки приемлемый вариант оборудования.

Современные станки, машины для правки холодным и горячим методом

Правка листового металла на механическом оборудовании. Фото Подольский завод оборудования

Современные виды правильного оборудования значительно увеличивают производительность проведения технологической операции правка. Заготовки могут иметь несколько типов отклонений от нормативных показателей в разных плоскостях. Новейшие модели правильного оборудования исправляют дефекты одновременно, за одно действие.

Многие виды станков дополнительно производят резку и гибку заготовок. Так, например, станок для правки арматуры, широко применяемый в строительстве, выполняет резку ее на мерные прутки, что обеспечивает производительность последующих работ.

Универсализм современного оборудования повышается возможностью обработки заготовок, как в холодном, так и в горячем состоянии. Тем самым гарантируется качество производства работ в плане отсутствия остаточных напряжений в заготовках.

Листоправильные вальцы

Большая кривизна листа не позволяет выполнить условия для качественной его обработки на последующих технологических операциях. Убрать этот дефект позволяет обработка на листоправильных вальцах.

Деформированный лист пропускается между верхним и нижним рядами валков, которые установлены в шахматном порядке. Зазор подбирается немного меньшим, чем толщина листа. В зависимости от количества пар валков в машине, лист столько раз подвергается упруго-пластическому изгибу. В конечном итоге напряжения равномерно распределяются по всему телу листа и он выпрямляется.

Подача листа в рабочую зону осуществляется за счет принудительного вращения нижнего ряда роликов. Верхние ролики имеют привод к перемещению в вертикальной плоскости, тем самым создают нужные усилия при изгибе.

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Существует много различных моделей листоправильных вальцов. Они отличаются по габаритам, характеристикам, обеспечивающим производительность, количеству дополнительного оборудования, способами регулировки зазора и другим показателям. На отечественном рынке представлены как отечественное оборудование (станки моделей ЛП 12.20; ЛП 16.30 Славгородского завода кузнечно-прессового оборудования), так и листоправильные станки зарубежных фирм ARKU (Германия), Roundo (Швеция), MG SP (Италия), Kohler (Германия) и других.

Популярные модели

ARKU Flat Master

Модель «ARKU Flat Master». Станки этой модели правят листы толщиной от 0,5 мм до 50 мм. Толстостенные заготовки из листов сложной формы после газовой резки обрабатываются буквально за несколько минут. При этом достигаются высокие показатели плоскостности и практически полное отсутствие остаточных напряжений.

Станки имеют удобное управление и функцию запоминания технологических параметров. Узел правки оснащен гидравлическим приводом, который надежно защищает станок от перегрузки. При достижении максимально возможного усилия оборудование отключается подниманием верхнего блока.

Конструкция станка позволяет оперативно заменить грязные, с остатками материала, правильные вальцы. Здесь применяется специально разработанная вспомогательная оснастка. Это повышает ресурсные показатели оборудования.

Вальцы гидравлические STALEX

HER-2070×4.5. Фото Сталекс

Kohler Peak Performer GC

Модель «Kohler Peak Performer GC». Обладает такими же преимуществами, что и вышеперечисленная модель, разница в методе регулирования рабочего зазора. В данной модели он контролируется электромеханическим способом.

Во время обработки заготовок со сложной формой на блок правки действуют различные усилия. Эти усилия влияют на величину первоначально выбранного рабочего зазора для правки. Электромеханический контроль реагирует на изменения усилия и поддерживает зазор в необходимой величине, чем обеспечивает качество правки. Регулирование зазора происходит за счет клиновидного привода, разработанного фирмой Kohler. Замена сложной гидравлической системы — основное достоинство электромеханического контроля.

ЛП 12.20 и 16.30

Модели ЛП 12.20; ЛП 16.30. Отечественные модели не обладают большим набором опций, как зарубежные. Однако цена и достаточная степень надежности в работе остаются их преимуществом.

Прессы

Пресс гидравлический одностоечный с приводом усилием 25тс (250кН) модели П6324Б (пресс П6324). Фото Кувандыкский завод кузнечно-прессового оборудования «Долина»

Правка относительно крупных заготовок типа валов выполняется на прессах. Они могут иметь механический привод, а для применения больших усилий для правки используют гидравлические пресса, которые дополнены специальной оснасткой, правят дефекты на толстостенных листах.

Классическая схема для правки валов состоит из трех опор. Две из которых представляют регулируемые по высоте призмы. Они устанавливаются на удлиненной станине пресса и являются опорами для заготовки. Третья опора выполняется заодно с пуансоном и передает усилие на дефектную часть вала. Обладает самоустанавливающимися свойствами в зависимости от геометрии поверхности исправляемой заготовки. Биение вала после правки проверяется индикаторным прибором.

Валы правятся как в холодном, так и в горячем состоянии. В последнем случае пресс и нагревательное устройство (печь, установка ТВЧ) должны находится рядом друг с другом.

Наиболее технологичными, при выполнении правки заготовок, являются гидравлические пресса. Малая скорость прессования и большое время выдержки создают условия для качественного выполнения операции. Практически все модели гидравлических прессов по требованию заказчиков могут оснащаться правильным столом и механизмом точной правки.

Моделей гидравлических прессов, способных участвовать в технологии правки, огромное множество как отечественных (ПБ6330-02, ПБ6334-02, П6324, ДЕ2428 и другие), так и зарубежных фирм.

Гидравлический пресс PHCcR100. Предназначен для правки (рихтовки) длинномерных заготовок типа «вал». Станина выполнена в виде сварной стальной рамы, которая позволяет устанавливать длинные заготовки. На столе устанавливаются две призмы, которые могут менять свое положение и крепиться ручным зажимом. Нижняя часть штока гидравлического поршня имеет фасонную поверхность, которой выполняется давление на рихтуемую поверхность. Гарантированно защищена от проворачивания. Для определения отклонения пресс оснащен механическим микрометром, опционально лазерным.

Гидравлический пресс фирмы Schuler производства Германия усилием 400 т. Предназначен для правки заготовок типа круга или труб длиной до 6 метров. Стол оснащен подвижными тележками для изменения места гиба. Увеличение длины стола производится за счет установки дополнительных базирующих элементов.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На тележках установлены подпружиненные призмы, на которых заготовка может вращаться в свободном состоянии на подшипниках. Правка металла производится в трех призмах, третья закрепляется на гидроцилиндре с помощью шарнирной опоры.

Оперативное измерение производится лазерной линейкой и отображается на дисплее с помощью контроллера Siemens. Диаметр обрабатываемых деталей до 400 мм.

Помимо механического управления перемещениями тележек и вращением заготовок, существует автоматизированная система управления прессом. Установленные датчики позволяют определять место максимального прогиба и перемещать его к правильной призме.

Где купить

Высокопроизводительное оборудование для правки металла пользуется достаточно высоким спросом, что обеспечивает широкий выбор оснащения, предлагаемого изготовителями и поставщиками. Предприятия, предлагающие станки для правки металлических заготовок разного типа, представлены в отдельном разделе нашего сайта.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых оказывают услугу правки металла.

Инструменты для правки металла

Наковальни 3 и 10 кг.

Технологической операцией правка устраняются разнообразные виды дефектов заготовки. Каждому из них подходит определенный вид инструмента, приспособлений и технологических приемов.

Когда необходима правка

Технологические приемы устранения дефектов заготовок могут включать в себя как ручные способы правки, так и машинные. Ремонтные работы, в частности кузовные автомобилей, выполняются вручную квалифицированными специалистами, обладающими индивидуальным набором инструментов и колоссальным опытом.

При массовом производстве металлоконструкций заготовки доводятся до нормативных требований с помощью специального правильного оборудования. Более подробно машинный процесс правки рассмотрен в статье «Оборудование для правки металла».

Правка листового металла на специальном механическом оборудовании.

При применении в технологическом процессе сварки, заготовки деформируются из-за температурных напряжений. Для правки таких заготовок могут изготавливаться специальные приспособления. Заневоленная в такой оснастке заготовка подвергается термическому отжигу, который возвращает ее в исходное состояние.

Бухта вязальной проволоки.

Все виды выпускаемого проката можно избавить от дефектов методами деформирования. Достаточно часто встречается волнистость, коробление, складки на листах, приходится для использования в технологическом процессе выпрямлять проволоку из бухт. Профильным трубам и другим заготовкам данной конфигурации требуется возвращать прямолинейность и устранять скручивание вокруг продольной оси.

В процессе производства готовой детали, приходится применять технологическую операцию правка для устранения остаточных деформаций возникших на промежуточных этапах технологии, например, после сварки, резки, вырубки.

Перечень приспособлений, применяемых для правки, рихтовки и гибки

Ручная правка производится как типовыми инструментами и приспособлениями, так и выполненными исключительно для данной конкретной заготовки. Поэтому перечень такой оснастки разнообразен, ниже приводятся лишь некоторые виды.

Набор крючков

Если на кузове автомобиля обнаружилась вмятина, но лакокрасочное покрытие не повреждено, воспользуйтесь инструментом для правки, который получил название «крючки».

Он представляет из себя набор стержней с ручкой и загибом на конце. Загибы имеют разные радиусы, углы, форму. Каждый из множества видов крючков (конусные, ножевые, сложного доступа, арки, рессорные и другие) предназначен для устранения дефектов определенной формы конструкции кузова.

Набор крючков для правки.

Конструкция «крючков» позволяет сделать доступным обработку вмятины изнутри корпуса кузова, что является единственным способом устранить вмятину без нарушения покрытия. Работать с таким инструментом под силу лишь квалифицированным специалистам.

Полезное видео

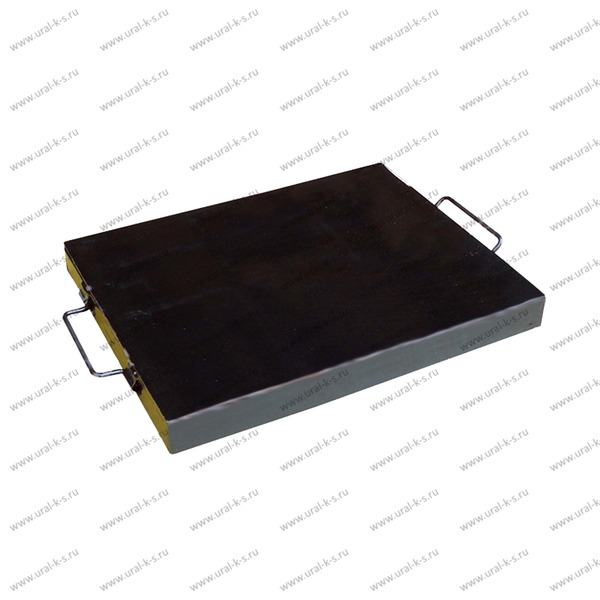

Правильные чугунные и стальные плиты

Одним из самых важных приспособлений для ручной правки является правильная плита. На ней выполняется устранение дефектов листовых и полосовых заготовок, прогибов на прутках, трубах и других профилях.

Правильная плита из стали.

Рабочее место для правки металла, оснащенное правильной плитой должно обладать устойчивостью к ударным нагрузкам. Поэтому плиты достаточно массивны и часто выполняются из тяжелых болванок серого чугуна с наибольшим линейным размером до 4,0 метра и даже более. К базовой поверхности плит предъявляются высокие требования к плоскостности, они окончательными операциями строгаются и шлифуются и устанавливаются по горизонтальному уровню.

Молотки, киянки

Через молотки и киянки передается силовое воздействие непосредственно на дефектные заготовки. Они имеют различные весовые и габаритные характеристики и обладают различными пластическими свойствами. Поэтому применяемые молотки конструктивно отличаются друг от друга.

Рихтовочная киянка Santool.

Для удаления вогнутости у прутков или полосы с неокончательной обработанной поверхностью, боек молотка выполняется из углеродистой стали. Если поверхность уже имеет товарный вид, то правку выполняют с помощью молотков со вставками из твердых пород дерева, медных или алюминиевых сплавов или из прочного пластика. Ударная поверхность бойка должна быть плоской и ровной и не иметь острых углов.

Для правки тонких листов с повышенными свойствами пластичности, где нельзя оставлять следов от ударов на поверхности, применяют киянки. Бойки у них сделаны из прочных пород дерева (дуб, самшит, бук) или ударопрочной резины.

Кувалды

Кувалды применяют для черновой правки крупных заготовок, когда ударного усилия обычного молотка не хватает. Боек повышенной массы (до 5 кг.) оказывает деформирующее действие на круглый и профильный прокат крупного сечения.

Кувалда 2000 грамм с фибергласовой рукояткой Gigant SLH20.

Рихтовальные бабки

Некоторые технологические процессы изготовления деталей включают правку предварительно термически обработанных заготовок. Такие заготовки имеют определенную поверхностную твердость, что создает конкретные требования к инструменту для правки. В закаленном состоянии заготовка правится с более строгими допусками от номинальных размеров, такую правку по-другому называют рихтовкой.

Рихтовальная бабка типа Каблук.

Для базирования заготовок используются рихтовальные бабки, которые изготавливаются из стальных заготовок с содержанием углерода, позволяющим выполнять закалку с высокой твердостью. Для придания заготовке при рихтовке большей степени свободы, поверхность бабок выполняется цилиндрической или сферической формы.

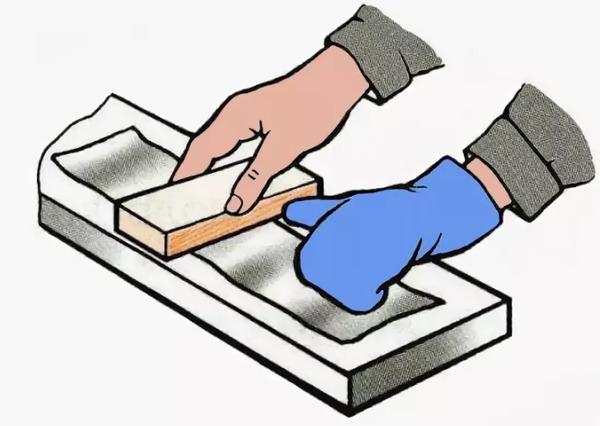

Гладилки

Правка металла с помощью гладилки.

Наковальня

Для ручной правки фасонного металла применяют специальные наковальни с вырезами. Дефектный участок при ударе имеет возможность перемещаться на большее расстояние, тем самым повысить эффективность правки.

Читайте также: