Испытания на осадку металла

Обновлено: 17.05.2024

Текст ГОСТ Р 57173-2016 Расчеты и испытания на прочность. Методы механических испытаний металлов. Испытания на релаксацию напряжений металлов и сплавов при осадке. Общие требования

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Расчеты и испытания на прочность Методы механических испытаний металлов

ИСПЫТАНИЯ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЙ МЕТАЛЛОВ И СПЛАВОВ

ПРИ ОСАДКЕ

Общие требования

Стенда ртмнформ 2016

ГОСТ Р 57173—2016

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (АО «НИЦ КД»)

2 8НЕСЕН Техническим комитетом по стандартизации ТК132 «Техническая диагностика»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2016 г. Ne 1436-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона « О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты» В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальны стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения. 1

2 Нормативные ссылки. 1

3 Термины и определения. 2

4 Общие положения. 2

5 Требования безопасности. 3

6 Требования к испытательному оборудованию. 3

7 Методика проведения эксперимента на релаксацию напряжений. 4

в Обработка результатов измерений. 5

Введение

В настоящее время большинством специалистов признается, что релаксация напряжений (подобно ползучести) является результатом как сдвигово-дислокационных. так и диффузионных процессов. Процессы первого типа связаны с кооперативным передвижением группы атомов (напри* мер. по плоскостям сдвигов и т. д.); процессы второго типа — с индивидуальным перемещением отдельных атомов как у границ зерен основной структуры, так и по всему объему поликристалла. Преобладающая роль того или иного явления, контролирующего процесс релаксации, зависит от рабочей температуры и уровня действующих напряжений.

Релаксация напряжений и ползучесть наблюдаются при напряжениях ниже пределов упругости или текучести металлов, определяемых в условиях кратковременного испытания на обычных испытательных машинах и при температурах ниже температуры рекристаллизации.

Настоящий стандарт разработан с целью обеспечения методической основы определения важнейших механических характеристик конструкционных материалов на основе испытаний на релаксацию при сжатии образцов.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Расчеты и испытания на прочность Методы механических испытаний металлов

ИСПЫТАНИЯ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЙ МЕТАЛЛОВ И СПЛАВОВ ПРИ ОСАДКЕ

Calculation and strength testing. Methods of mechanical testing of metals.

Tests for stress relaxation of metals and alloys eta compression. General requirements

Дате введения — 2018—01—01

1 Область применения

Настоящий стандарт распространяется на металлы и сплавы, используемые в составе современных ответственных высоконагруженных технических объектов, для которых необходимо знать поведение их механических характеристик в процессе длительных интенсивных эксплуатационных воздействий.

Стандарт развивает положения ГОСТ 26007 и устанавливает общие требования к порядку определения основных механических характеристик исследуемого материала:

• глубины релаксации при напряжении, соответствующем пределу микропластичности:

• физического предела текучести;

• условного предела текучести.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019—79 Система стандартов безопасности труда. Электробеэопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.036—82 Система стандартов безопасности труда. Электробезопасность. Предельно допустимые значения напряжений прикосновения и токов

ГОСТ 12.2.003—91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ Р МЭК 60745-2-3—2011 Машины ручные электрические. Безопасность и методы испытаний. Часть 2-3. Частные требования к шлифовальным, дисковым шлифовальным и полировальным машинам с вращательным движением рабочего инструмента

ГОСТ 12.3.002—75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507—90 Микрометры. Технические условия

ГОСТ 26007—83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытаний на релаксацию напряжений

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства ло техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты*, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты* за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта сучетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный ствндврт. на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применятьбез учета денного изменения. Если ссылочный стандарт отменен без замены, то положение. в котором дана ссыпка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяются термины по ГОСТ 1497. а также следующие термины ссоот-еетствующими определениями:

3.1 ползучесть: Непрерывная пластическая деформация, происходящая при постоянной температуре и постоянном напряжении (постоянной нагрузке) в зависимости от времени.

3.2 пластическая деформация: Деформация, не исчезающая после снятия вызвавшей ее нагрузки.

3.3 предел упругости: Наибольшее условное напряжение, при котором пластическая деформация не превышает 0.05 %.

3.4 диффузия: Процесс перехода вещества из одной части системы в другую вследствие теплового движения частиц, в результате которого устанавливается равновесная концентрация внутри фаз.

3.5 дислокация: Несовершенство (дефект) кристаллического строения, образующее внутри кристалла границу зоны сдвига и геометрически представляющее собой линию, едольи вблизи которой нарушено характерное для кристалла правильное расположение атомных плоскостей.

3.6 плоскость сдвига: Плоскость скольжения, по которой под действием касательных напряжений происходит смещение одной части кристалла ло отношению к другой по определенным системам скольжения за счет движения в них дислокаций, обеспечивающих деформацию сдвига.

3.7 зерно: Кристаллит в поликристаллическом теле, отделенный от других кристаллитов большеугловой границей и обладающий определенной кристаллографической ориентировкой.

3.6 граница зерна: Граница раздела смежных зерен в кристаллических металлах и сплавах, имеющих большой угол разориентации (более 6 е ) и степень искажения.

3.9 вязкое течение: Медленное течение материала в процессах высокотемпературной обработки. при котором скорость деформации является, как правило, линейной или степенной функцией действующих напряжений.

3.10 структура: Строение металлов и сплавов, характеризуемое наличием фаз (и дефектов в случае их возникновения), их количеством, взаиморасположением и формой.

4 Общие положения

4.1 Термином «релаксация напряжений» характеризуют уменьшение напряжений о во времени под влиянием ползучести в нагруженном жестком теле (например, растянутом или сжатом стержне) при постоянных линейных размерах.

4.2 Типовые кривые релаксации в координатах «напряжение — время» приведены на рисунке 1.

4.3 Процесс релаксации напряжений может быть представлен тремя периодами, которым соответствуют три участка релаксационной кривой:

• период I релаксации характерен резким падением напряжения в условиях затухающей скорости релаксации напряжения;

• период И релаксации напряжений, протекающий в условиях затухающей скорости, в основном удовлетворяет экспоненциальной зависимости Максвелла и выражается в полулогарифмических координатах прямой линией:

- период Ilf релаксации напряжений определяется интенсивным релаксационным разупрочнением в условиях возрастающей скорости падения напряжений, в связи с чем выпуклость кривой релакса-

Рисунок 1 — Типовые кривые релаксации в координатах «напряжение — время*

ции становится обратной по отношению к выпуклости кривой в пределах первого участка. Явление третьего периода ползучести и релаксации напряжения присуще всем материалам, способным к вязко* му течению.

4.4 При возникновении фазовых изменений, приводящих к резкому изменению напряженности металла, можно наблюдать изменение угла наклона в пределах периода II релаксации напряжений (кривые 3 и 4). Если это изменение сопровождается повышением напряженности, то следующий участок Нб кривой имеет вследствие уменьшения скорости релаксации напряжений меньший угол наклона по сравнению с предыдущим участком Нд (кривая 3) или может быть расположен горизонтально (кривая 4). Иногда наблюдаются криеывсдеумя периодами участка Ив (кривая 5). Вслучаях медленно протекающих фазовых превращений такие кривые приобретают вид кривой 6. В условиях испытания при высоких температурах участок периода II может быть настолько коротким, что практически кривая будет состоять только из периодов I и III (кривая 7). В условиях релаксации напряжений при высоких температурах период II может отсутствовать, что соответствует кривым в и 9.

5 Требования безопасности

5.1 К выполнению испытаний допускают операторов, обладающих навыками эксплуатации оборудования для механических испытаний металлических образцов, умеющих пользоваться соответствующими национальными и отраслевыми нормативными и техническими документами, прошедших обучение работе с применяемыми средствами измерений и аттестованных на знание правил безопасности.

5.2 При проведении работ по испытаниям на релаксацию напряжений при осадке оператор должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002 и правилами технической безопасности при эксплуатации электроустановок потребителей поГОСТ 12.1.019 и ГОСТ 12.1.038.

5.3 Работы проводят в соответствии с требованиями безопасности, указанными в инструкции по эксплуатации аппаратуры, входящей в состав используемого оборудования.

6 Требования к испытательному оборудованию

6.1 При определении параметров релаксации напряжений при осадке в качестве испытательного оборудования рекомендуется использовать автоматизированную установку для релаксационных испытаний, типовая блок-схема которой приведена на рисунке 2.

6.2 В качестве пресса должна быть использована машина высокой жесткости.

Коммуникационный модуль 8 должен обеспечивать управление релейным модулем 7 и модулем

ввода сигнала силоизмерителя 6.

1 — пресс; 2 — образец; 3 — тензометрический силоизмеритвль. 4 — шаговый двигатель; S — устройство управления шаговым двигателем. в — модуль ввода сигнала силоизмерителя.7 — релейный модуль эапускэ/останоекн шагового двигателя.

в — коммуникационный модуль: 9 — компьютер

Рисунок2 — Блок-схема релаксационной установки

6.3 Требования к программному обеспечению установки

6.3.1 Программное обеспечение установки (далее — ПО) должно обеспечивать ввод следующих параметров эксперимента:

• количество циклов нагружения;

- величину шага нагружения;

• время на релаксацию напряжения между циклами нагружения.

6.3.2 ПО должно обеспечивать ввод следующих параметров образца:

6.3.3 ПО должно обеспечивать калибровку выходного сигнала и установку нулевого значения снимаемого напряжения (напряжения при отсутствии нагрузки).

6.3.4 ПО должно отображать следующие текущие данные:

- номер этапа нагружения;

- время, прошедшее с начала эксперимента;

- текущие значения нагрузки в кгс и напряжения в МПа;

7 Методика проведения эксперимента на релаксацию напряжений

7.1 Релаксационные испытания проводят на автоматизированной установке с использованием программного обеспечения, удовлетворяющего требованиям 7.3.

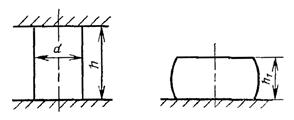

7.2 На установке исследуют цилиндрические образцы с диаметром поперечного сечения 3—4 мм и высотой 6—8 мм, атакжеобразцы в виде параллелепипедовсоснованием в виде квадрата состороной 2.5—3.5 мм и высотой 6—8 мм.

7.3 Торцы образцов шлифуют плоскопараллепьно и перпендикулярно оси с использованием шлифовального инструмента по ГОСТ Р МЭК 60745-2-3.

Шероховатость поверхности Ra не должна превышать 1.25 мкм по ГОСТ 2789.

7.4 Перед испытанием измеряют геометрию образца: диаметр (сторону квадрата) и высоту с помощью микрометра по ГОСТ 6507 с погрешностью измерений не более 0.01 мм.

7.5 Осуществляют ступенчатое увеличение нагрузки с постоянным приращением напряжения da на каждом шаге.

Величина do подбирается экспериментально, исходя иэ результатов предварительных экспериментов. на основании которых устанавливается максимально допустимое значение do. обеспечивающее приемлемую погрешность обработки кривой релаксации в координатах «глубина релаксации — напряжение» (раздел 8).

Примечание — Для большинства конструкционных материалов величина Л» близка к 20 МПа.

7.6 После каждого шага сжатия нагружение приостанавливают на время м.

7.7 Значение М подбирают экспериментально следующим образом:

• после первого этапа нагружения устанавливают д( = 120 с. Наблюдая за падением напряжения вследствие релаксации (рисунок 3), внутри интервала л/средствами ПО находят момент времени Г,, начиная с которого до истечения интервала мнапряжение падает не более чем на 5 %;

• после этого величина лг устанавливается равной (,.

Примечание — С целью уменьшения обшей продолжительности эксперимента описанная корректировка величины ЛГ может проводиться для каждого шага нагружения.

Рисунок 3 — Кривая зависимости напряжения от времени

8 Обработка результатов измерений

8.1 Длярешения практических задач используют зависимости Ло-ст(кривыерелаксациив координатах «глубина релаксации — напряжение»). Типичная кривая релаксации в координатах «глубина релаксации — напряжение» показана на рисунке 4.

8.2 На кривой релаксации средствами ПО выделяют две области: •

Рисунок 4 — Типичная кривая релаксации в координатах «глубина релаксации — напряжение»

• область М — область микропластической деформации, в которой зависимость глубины релаксации от напряжения описывается выпуклой кривой с уменьшающейся производной

• область Р. в которой интенсивность возрастания глубины релаксации с напряжением резко увеличивается и зависимость до(в) описывается вогнутой кривой.

8.3 Определение механических характеристик по кривой релаксации в координатах

«глубина релаксации — напряжение»

8.3.1 Средствами ПО устанавливают положение границы между областями М и Р. что соответствует точке перегиба кривой Ло(о>. в которой выполняется условие

8.3.3 Физический предел текучести о* соответствует абсциссе точки на кривой релаксации напряжений, для которой выполняются условия

Испытания на осадку металла

ГОСТ Р 57173-2016

Расчеты и испытания на прочность

Методы механических испытаний металлов

ИСПЫТАНИЯ НА РЕЛАКСАЦИЮ НАПРЯЖЕНИЙ МЕТАЛЛОВ И СПЛАВОВ ПРИ ОСАДКЕ

Calculation and strength testing. Methods of mechanical testing of metals. Tests for stress relaxation of metals and alloys at a compression. General requirements

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2016 г. N 1436-ст

Введение

В настоящее время большинством специалистов признается, что релаксация напряжений (подобно ползучести) является результатом как сдвигово-дислокационных, так и диффузионных процессов. Процессы первого типа связаны с кооперативным передвижением группы атомов (например, по плоскостям сдвигов и т.д.); процессы второго типа - с индивидуальным перемещением отдельных атомов как у границ зерен основной структуры, так и по всему объему поликристалла. Преобладающая роль того или иного явления, контролирующего процесс релаксации, зависит от рабочей температуры и уровня действующих напряжений.

1 Область применения

- глубины релаксации при напряжении, соответствующем пределу микропластичности;

- физического предела текучести;

- условного предела текучести.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ Р МЭК 60745-2-3-2011 Машины ручные электрические. Безопасность и методы испытаний. Часть 2-3. Частные требования к шлифовальным, дисковым шлифовальным и полировальным машинам с вращательным движением рабочего инструмента

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 26007-83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытаний на релаксацию напряжений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяются термины по ГОСТ 1497, а также следующие термины с соответствующими определениями:

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

1. МЕТОД ОТБОРА ПРОБ

1.1 . Отбор проб для испытания на осадку проводят в соответствии с ГОСТ 7564-73 .

1.2 . Основной параметр поперечного сечения образца (диаметр, толщина, сторона квадрата, диаметр вписанного круга) должен составлять: от 3 до 30 мм - для испытания в холодном состоянии; от 5 до 200 мм - для испытания в горячем состоянии.

Испытание в горячем состоянии образцов с размером поперечного сечения свыше 150 мм производят по требованию потребителя для изделий специального назначения.

(Измененная редакция, Изм. № 1).

1.3 . Высота образцов для испытания на осадку должна быть равна двум основным параметрам поперечного сечения для черных металлов и полутора основным параметрам поперечного сечения - для цветных металлов, если не имеется других указаний в нормативно-технической документации на металлопродукцию. Отклонение по высоте образца не должно превышать ±5 %.

1.4 . Образцы должны быть с необработанной поверхностью. Применение образцов с механически обработанной поверхностью должно быть указано в нормативно-технической документации на металлопродукцию.

При применении обработки резанием следы обработки должны располагаться перпендикулярно оси образца.

1.5 . Торцы образца должны быть параллельны. Ось образца перпендикулярна торцевой плоскости его.

1.6 . Количество образцов для испытаний устанавливается в нормативно-технической документации на конкретный вид металлопродукции.

2. АППАРАТУРА

Универсальные испытательные машины по ГОСТ 7855-84.

Прессы по ГОСТ 8905-82.

Механические молоты или ручные молотки.

Опорные плиты, приспособления для предохранения образцов от перекоса.

Нагревательные устройства различной конструкции, обеспечивающие равномерный нагрев образцов до заданной температуры.

Приборы для контроля температуры по ГОСТ 6616-74.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1 . Испытания проводятся при статической или динамической нагрузке.

3.2 . Испытания на осадку в холодном состоянии проводят при температуре °C.

3.3 . При испытании образцов на осадку в горячем состоянии начальная температура нагрева, время выдержки и допустимая температура конца осадки указываются в нормативно-технической документации на металлопродукцию.

3.4 . Испытание на осадку проводят до достижения образцом конечной высоты ( h 1 ), мм, вычисляемой по формуле

где h - высота образца до осадки, мм;

Величина относительной деформации 50,65 или 75 % для черных металлов и 65 % - для цветных металлов, если иная не оговорена нормативно-технической документацией на металлопродукцию.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1 . Образец считается выдержавшим испытание, если после достижения заданной относительной степени деформации при осадке на боковой поверхности образца не наблюдается возникших или раскрывшихся трещин, закатов, надрывов. Оценка результатов испытаний при появлении шероховатости на боковой поверхности образца проводится по нормативно-технической документации на металлопродукцию.

4.2 . Осмотр поверхности образцов после испытания проводится визуально, или, если это оговорено в нормативно-технической документации, с применением лупы с увеличением не более 6 ´ .

4.3 . Результаты испытания записываются в протоколе, в котором должны быть указаны:

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

Rolled products. General rules of sampling, rough specimens and test pieces selection for mechanical and technological testing

Дата введения 1999-01-01

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 12 от 21 ноября 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Главная Государственная инспекция Туркменистана

3 Стандарт соответствует международному стандарту ИСО 377-1-89 "Отбор и подготовка проб и образцов из стали, обработанной давлением. Часть 1. Пробы и образцы для механических испытаний" в части отбора проб и подготовки образцов для механических испытаний

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 13 апреля 1998 г. N 118 межгосударственный стандарт ГОСТ 7564-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1999 г.

6 ИЗДАНИЕ (сентябрь 2009 г.) с Поправкой (ИУС 3-2002)

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает общие правила отбора проб, заготовок и образцов для испытаний на растяжение, ударный изгиб, осадку, изгиб в холодном состоянии от сортового, фасонного, листового и широкополосного проката.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8817-82 Металлы. Метод испытания на осадку

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651-84 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 11701-84 Металлы. Методы испытания на растяжение тонких листов и лент

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

3.1 Единица проката - изделие, отобранное от партии с целью вырезки проб для изготовления образцов для испытаний.

3.2 Проба - часть изделия, предназначенная для изготовления заготовок образцов для испытаний.

В некоторых случаях пробой может быть сама единица проката.

3.3 Заготовка - часть пробы, обработанная или необработанная механически, подвергнутая, в случае необходимости, термической обработке, предназначенная для изготовления образцов для испытаний.

3.4 Образцы для испытаний - часть пробы или заготовки определенного размера, обработанная или необработанная механически и доведенная до состояния, необходимого для конкретного испытания.

В некоторых случаях образцом может быть проба или заготовка.

3.5 Контрольное состояние - состояние, при котором проба, заготовка или образец для испытания могут быть подвергнуты термической обработке и (или) механической обработке и отличающееся от состояния поставки.

В таких случаях пробу, заготовку или образец для испытания называют контрольной пробой, контрольной заготовкой или контрольным образцом.

3.6 Эквивалентные термины на русском, английском, французском и немецком языках приведены в приложении А.

4 ОБЩИЕ ТРЕБОВАНИЯ К ОТБОРУ ПРОБ, ЗАГОТОВОК И ОБРАЗЦОВ

4.1 Пробы, заготовки и образцы для испытания, отбираемые в соответствии с требованиями приложений Б, В и Д, должны характеризовать вид проката. Требования по отбору проб, заготовок и образцов могут быть уточнены в других нормативных документах на прокат.

4.2 Идентификация проб, заготовок и образцов

Пробы, заготовки и образцы для испытания должны быть замаркированы. Если в процессе изготовления пробы, заготовки и (или) образца нельзя избежать удаления маркировки, перенос маркировки выполняют до ее удаления.

4.3 Количество проб и образцов, отбираемых для испытаний, должно устанавливаться в нормативном документе на прокат.

4.4 При отборе проб и заготовок должны быть обеспечены условия, предохраняющие образцы от влияния нагрева и наклепа.

Припуски от линии реза до края готового образца должны соответствовать таблице 1.

ГОСТ 8817-82 Металлы. Метод испытания на осадку

Текст ГОСТ 8817-82 Металлы. Метод испытания на осадку

МЕТАЛЛЫ

МЕТОД ИСПЫТАНИЯ НА ОСАДКУ

ГОСТ 8817-82 (СТ СЭВ 2839-81)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 669.01:620.163.22:006.354 Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Upsetting test method

8817—82*

Постановлением Государственного комитета СССР по стандартам от 9 августа 1982 г. № 3130 срок действия установлен

с 01.01,84 до 01.07.89

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод испытания на осадку сортового проката и проволоки из черных и цветных металлов в холодном и горячем состояниях.

Сущность метода состоит в осадке образца под действием сжимающего усилия вдоль его оси при нормальной или повышенной температуре и служит для определения способности металла выдерживать заданную относительную степень деформации, а также для выявления поверхностных дефектов.

Стандарт полностью соответствует СТ СЭВ 2839—81.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб для испытания на осадку проводят в соответствии с ГОСТ 7564—73.

1.2. Основной параметр поперечного сечения образца (диаметр, толщина, сторона квадрата, диаметр вписанного круга) должен составлять: от 3 до 30 мм — для испытания в холодном состоянии; от 5 до 200 мм — для испытания в горячем состоянии.

(Измененная редакция, Изм. № 1).

Издание официальное Перепечатка воспрещена

* Переиздание август 1986 г. с Изменением № 1, утвержденным в августе 1985 г. (ИУС 11—85).

® Издательство стандартов, 1987

1.3. Высота образцов для испытания на осадку должна быть равна двум основным параметрам поперечного сечения для черных металлов и полутора основным параметрам поперечного сечения — для цветных металлов, если не имеется других указаний в нормативно-технической документации на металлопродукцию. Отклонение по высоте образца не должно превышать ±5%.

1.4. Образцы должны быть с необработанной поверхностью. Применение образцов с механически обработанной поверхностью должно быть указано в нормативно-технической документации на металлопродукцию.

1.5. Торцы образца должны быть параллельны. Ось образца перпендикулярна торцевой плоскости его.

1.6. Количество образцов для испытаний устанавливается в нормативно-технической документации на конкретный вид металлопродукции.

Универсальные испытательные машины по ГОСТ 7855—84.

Прессы по ГОСТ 8905—82.

Приборы для контроля температуры по ГОСТ 6616—74.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводятся при статической или динамической нагрузке.

3.2. Испытания на осадку в холодном состоянии проводят при температуре 201>о °С.

3.3. При испытании образцов на осадку в горячем состоянии начальная температура нагрева, время выдержки и допустимая

температура конца осадки указываются в нормативно-технической документации на металлопродукцию.

3.4. Испытание на осадку проводят до достижения образцом конечной высоты (/ц), мм, вычисляемой по формуле

где h — высота образца до осадки, мм;

X — относительная деформация, %

Величина относительной деформации 50,65 или 75% Для черных металлов и 65% —для цветных металлов, если иная не оговорена нормативно-технической документацией на металлопродукцию.

4.1. Образец считается выдержавшим испытание, если после достижения заданной относительной степени деформации при осадке на боковой поверхности образца не наблюдается возникших или раскрывшихся трещин, закатов, надрывов. Оценка результатов испытаний при появлении шероховатости на боковой поверхности образца проводится по нормативно-технической документации на металлопродукцию.

4.2. Осмотр поверхности образцов после испытания проводится визуально, или, если это оговорено в нормативно-технической документации, с применением лупы с увеличением не более 6 х .

4.3. Результаты испытания записываются в протоколе, в котором должны быть указаны:

марка металла и условное обозначение образца; состояние поверхности образца; вид нагрузки;

температура испытания (при испытании образцов в горячем состоянии);

размеры образца до и после испытания; аппаратура; результаты испытания; обозначение настоящего стандарта.

Сдано в наб 20 И 8Ь Подо в печ 29 01 S7 0,25 уел п л 0,25 уел кр -отг 0,20 уч -нзд л.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

Редактор А А. Зимовнова Технический редактор М. И. Максимова Корректор А. С. Черноусова

Ордена «Знак Почета»' Издательство стандартов, 123840, Москва, ГСП, Новопресненский пер , 3 Тип «Московский печатник». Москва, Лялин пер, б Зак. 3002

Читайте также: