Испытания на усталость металла

Обновлено: 21.09.2024

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

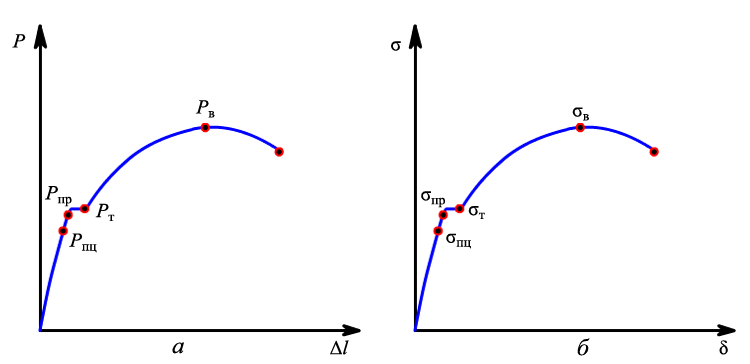

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

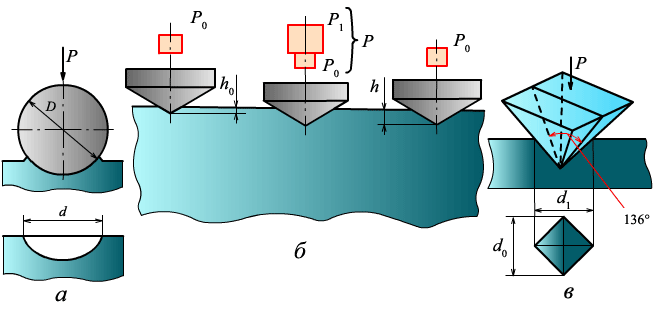

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

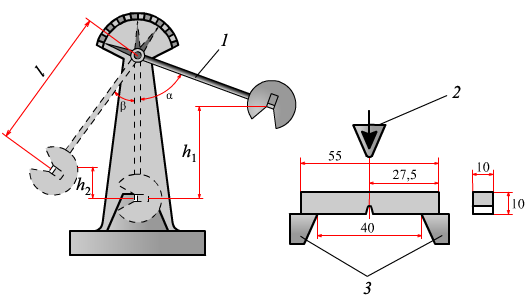

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

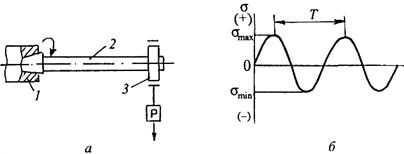

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

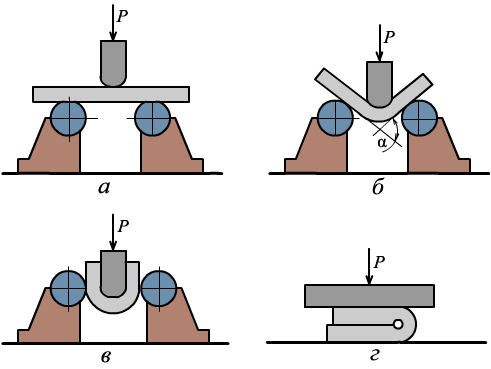

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

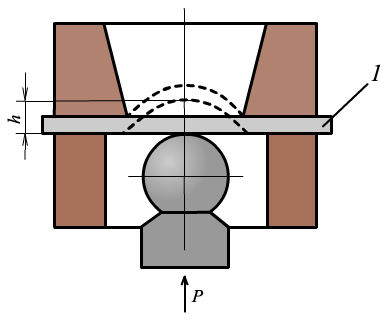

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Методика проведения усталостных испытаний

Под действием циклических напряжений в металлах и сплавах зарождаются и постепенно развиваются трещины, вызывающие в конечном итоге полное разрушение детали или образца. Это разрушение особенно опасно потому, что может протекать под действием напряжений, намного меньших пределов прочности и текучести. Подсчитано, что более 80% всех случаев эксплуатационного разрушения происходит в результате циклического нагружения.

Процесс постепенного накопления повреждений в материале под действием циклических нагрузок, приводящий к изменению его свойств, образованию трещин и разрушению, называют усталостью, а свойство противостоять усталости – сопротивлением усталости.

Усталостная трещина обычно зарождается в поверхностных слоях и затем развивается вглубь образца или детали, образуя острый надрез. Распространение усталостной трещины обычно длительно. Оно продолжается до тех пор, пока сечение не окажется столь малым, что действующие в нем напряжения превысят разрушающие. Тогда произойдет быстрое разрушение, как правило хрупкое, из-за наличия острого надреза.

Задача усталостных испытаний – дать количественную оценку способности материала работать в условиях циклического нагружения без разрушения.

Современные методы испытаний на усталость разнообразны. Они отличаются характером изменения напряжений во времени, схемой нагружения (изгиб, растяжение – сжатие, кручение), наличием или отсутствием концентраторов напряжений. Основные требования и методика усталостных испытаний обобщены в ГОСТ 25.502 – 79.

Во время любого усталостного испытания на образец действуют циклические напряжения, непрерывно изменяющиеся во времени и часто по знаку. Типичные примеры используемых циклических напряжений показаны на рис. 2.89. Цикл напряжений – это совокупность переменных значений напряжений за один период их изменения. Каждый цикл характеризуется несколькими параметрами. За максимальное напряжение цикла σmax принимают наибольшее по алгебраической величине напряжение. Минимальное напряжение цикла – σmin – наименьшее по алгебраической величине напряжение.

Среднее напряжение цикла

Амплитуда напряжений цикла

Сложение и вычитание максимальных и минимальных напряжений производят с учетом их знака. Из рис. 2.89 ясно, что

Цикл характеризуется также коэффициентом ассиметрии

Наиболее распространенные схемы нагружения при усталостных испытаниях – изгиб и растяжение – сжатие. Схема изгиба реализуется по-разному. Особенно проста и чаще всего применяется схема чистого изгиба образца при вращении (см. рис. 2.90). Нагрузка здесь прилагается в двух точках, что обеспечивает постоянство изгибающего момента на всей рабочей длине образца.

Для испытаний в условиях циклического растяжения – сжатия чаще всего используют гидропульсационные машины с гидравлическим приводом и гидропульсатором.

Схемы некоторых стандартных образцов, используемых при усталостных испытаниях, показаны на рис. 2.91. Их рабочая часть имеет круглое или прямоугольное сечение. Используют гладкие (без надрезов) и образцы с концентраторами напряжений.

Усталостные испытания делятся на две большие группы: высокоцикловые и малоцикловые. Первые характеризуются большой частотой нагружения (10 1 – 10 3 Гц), вторые – низкой частотой, не более 10 Гц.

Основным первичным результатом высокоциклового усталостного испытания одного образца является число циклов до разрушения (циклическая долговечность) при заданных характеристиках цикла. По результатам испытаниям серии образцов могут быть определены различные характеристики сопротивления усталости. Главной из них является предел усталости σR – наибольшее значение максимального напряжения цикла, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения.

Для того, чтобы оценить предел усталости, необходимо испытывать целую серию образцов, как правило, не меньше 15. Каждый образец испытывают при определенном значении максимального напряжения цикла. При этом циклы для всех образцов одной серии должны быть подобны, т.е. иметь одинаковую форму и отношение различных характеристик цикла.

По результатам испытания отдельных образцов строят кривую усталости в координатах максимальное напряжение цикла σmax – циклическая долговечность N (рис. 2.92). Максимальное напряжение для первого образца обычно задают на уровне ⅔ σв. Нижний предел используемых напряжений составляет 0,3 – 0,5 σв. Из-за относительно большого разброса экспериментальных точек строить эти кривые рекомендуется методом наименьших квадратов. Наиболее наглядны кривые усталости в логарифмических координатах (см. рис. 2.92,б).

Рисунок 2.92 - Кривые усталости в различных координатах

По мере уменьшения максимального напряжения цикла циклическая долговечность всех материалов возрастает. При этом у сталей и некоторых цветных сплавов, склонных к динамическому деформационному старению, кривая усталости асимптотически приближается к прямой, параллельной оси абсцисс (см.рис. 2.92, а, кривая 1). Ордината, соответствующая постоянному значению σmax, и есть предел усталости таких материалов σR – наибольшее напряжение, которое не вызывает разрушения при любом числе циклов N (его иногда называют физическим пределом выносливости). Наиболее просто определяется σR при использовании логарифмического масштаба (см.рис. 2.92,б). Удобно оценивать σR и по кривым в координатах σmax – 1/N (см.рис. 2.92,в). Здесь предел усталости определяют, экстраполируя кривую в точку ее пересечения с осью ординат, где 1/N = 0. Этот способ особенно целесообразен для приближенной оценки σR по результатам испытания небольшого числа образцов.

Многие цветные металлы и сплавы не имеют горизонтального участка на кривых усталости (см.рис. 2.93, а, б, кривые 2). В этом случае определяют предел ограниченной усталости – наибольшее напряжение σmax, которое материал выдерживает, не разрушаясь в течение определенного числа циклов нагружения. Это число циклов называют базой испытания, обычно 10 8 циклов (когда на кривой усталости имеется горизонтальный участок, испытания продолжают не более чем до 10 7 циклов).

Кривые усталости, построенные при использовании цикла с R = - 1, для многих металлических материалов хорошо описываются уравнением Вейбулла:

σmax = σ-1 + a (N + B) - α ,

где σ-1 – предел усталости; N – долговечность; a, B, α – коэффициенты.

Для усталостных испытаний характерен значительный разброс экспериментальных данных, поэтому особенно важна их правильная статистическая обработка, регламентируемая ГОСТом. При ограниченном числе образцов предел выносливости определяется с 50%-ной вероятностью. Для этого, строя кривую усталости, необходимо при напряжениях, равных 0,95 – 1,05 σR, провести испытание нескольких (не менее трех) образцов, половина которых должна остаться неразрушенной по достижении заданной базы испытаний.

Как уже говорилось выше, по результатам усталостных испытаний для каждого образца определяют циклическую долговечность N – число циклов нагружения, которое выдерживает материал перед разрушением при определенном напряжении. Циклическая долговечность – вторая по важности после σR характеристика сопротивления высокоцикловой усталости металлических материалов.

Предел усталости и циклическую (или усталостную) долговечность можно определять и по результатам испытаний на малоцикловую усталость (МЦУ). Однако в них эти характеристики не являются основными. Испытания на МЦУ проводят с использованием относительно высоких напряжений и малой частоты циклов напряжений, имитируя условия эксплуатации конструкций, например самолетных, которые подвергаются воздействию относительно редких, но значительных по величине циклических нагрузок. База испытания на малоцикловую усталость не превышает 5 · 10 4 циклов. Таким образом, малоцикловая усталость относится к левой ветви кривых усталости (см.рис. 2.92, а, б) до их выхода на горизонталь или появления перегиба.

Границей между мало- и многоцикловой усталостью является зона перехода от упруго-пластического к упругому деформированию в условиях циклического нагружения. Названная выше база (5·10 4 циклов) является такой условной границей, характеризующей среднее число циклов нагружения для этой переходной зоны у пластичных сталей и сплавов цветных металлов. Для высокопластичных сплавов переходная зона смещается в сторону большего числа циклов, а для хрупких – в сторону меньшего.

Малоцикловые испытания чаще всего проводят по схеме растяжение – сжатие. При этом по ГОСТ 25.502 – 79 необходимо обеспечить непрерывное измерение и регистрацию деформирования рабочей части образца. В отличие от испытаний на многоцикловую усталость, где в основном используют цилиндрические образцы, в малоцикловых испытаниях предпочитают образцы с прямоугольным сечением, в частности пластины с концентратором напряжений.

Важнейшим первичным результатом испытаний на МЦУ является скорость роста трещины при усталости dl/dN (СРТУ). Ее удобно определять на больших по размеру образцах шириной B=200÷500, длиной L=3B и длиной исходной щели 2l0=0,3 – 4 мм, при этом 2l/B≈0,3, где l= l0+Δ l, а Δl – длина предварительно выращенной усталостной трещины от 1,5 до 2 мм. В этом случае легко проводить замеры величины l на поверхности образца и рассчитывать dl/dN с достаточно высокой точностью.

Все большее развитие в последние годы получают испытания на МЦУ, базирующиеся на концепциях механики разрушения. Эти испытания получили название испытаний на циклическую трещиностойкость. Их основным результатом является построение диаграммы усталостного разрушения – зависимости СРТУ от наибольшего значения Kmax или размаха ΔK коэффициента интенсивности напряжений цикла (рис. 2.93). При этом

lg Kmax = lg[ΔK/(l – Rσ)].

Диаграмма усталостного разрушения состоит из трех участков. Первый, соответствующий низким скоростям роста усталостных трещин (менее 10 -5 мм/цикл), характеризуется затуханием СРТУ с увеличением Kmax или ΔK. Величина Kmax на участке 1 близка к пороговому значению Ks, за которое принимают величину Kmax, при которой трещина не развивается на протяжении заданного числа циклов нагружения.

Линейный участок 2 диаграммы усталостного разрушения (см.рис. 2.93) описывается степенной зависимостью

dl/dN = C(ΔK) m или dl/dN = C’(Kmax) m , (2.43)

где для различных материалов m = 2÷10, m’=2÷6. Зависимости (2.43) обычно реализуются в диапазоне СРТУ от 10 -5 до 10 -3 мм/цикл.

На участке 3 скорость роста трещины возрастает с увеличением Kmax, приближающимся к критическому коэффициенту интенсивности напряжений Kили K- значению Kmax, при котором образец разрушается. Критические коэффициенты Kили Kназывают циклической вязкостью разрушения. Кроме них, по диаграмме усталостного разрушения определяют еще несколько характеристик циклической трещиностойкости. Наиболее важными из них считают: коэффициенты C и m в уравнении (2.43), пороговый коэффициент интенсивности напряжений Ks. Оценивают также величины Kmax и ΔK при заданной СРТУ и, наоборот, величину СРТУ при определенных значениях Kmax и ΔK, коэффициенты интенсивности напряжений K1-2 и K2-3, соответствующие началу и концу второго участка диаграммы усталостного разрушения (см. рис. 2.93 и др.)

Испытание на усталость. Живучесть

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Металл при таком нагружении может разрушаться при более низких напряжениях, чем при однократном плавном нагружении.

Процесс постепенного накопления повреждений в материале под действием циклических нагрузок, приводящий к образованию трещин и разрушению, называют усталостью. Свойство материалов противостоять усталости называют выносливостью.

На рис. 13.1 приведена типичная схема испытаний на усталость с соответствующими циклами напряжений. Согласно схеме, циклическое нагружение осуществляется подвешенным неподвижным грузом при вращении консольно закрепленного цилиндрического образца (рис. 13.1а). Цикл напряжений – это совокупность переменных значений напряжений за один период Т их изменения. За максимальное напряжение цикла σmах принимают наибольшее по алгебраической величине напряжение, а за минимальное σmin – наименьшее. Цикл характеризуется коэффициентом асимметрии Rσ = σmin / σmах. Если | σmin | = | σmах |, то Rσ = – 1 и цикл называют симметричным (рис. 13.1б). Если | σmin | ≠ | σmах |, то цикл называют асимметричным.

Рис. 13.1. Испытание на усталость: а – схема нагружения образца (1 – вращающийся шпиндель, 2 – образец, 3 – подшипник с грузом Р); б – циклическое изменение напряжения σ в образце

Сопротивление усталости характеризуется пределом выносливости σR, под которым понимают максимальное напряжение, которое не вызывает разрушения образца при любом числе циклов (физический предел выносливости) или заданном числе циклов (ограниченный предел выносливости). Предел выносливости при симметричном цикле обозначается σ–1.

Методика проведения испытаний материалов на усталость регламентирована ГОСТ 25.502-79. Для определения предела выносливости испытывают не менее 15 образцов. Каждый образец испытывают только на одном уровне напряжений – до разрушения или до базового числа циклов. По результатам испытаний отдельных образцов строят диаграммы усталости в координатах максимальное напряжение (σmах) – число циклов (N). При графическом изображении таких диаграмм удобно использовать логарифмические координаты – рис. 13.2.

Рис. 13.2. Диаграмма усталости для материалов имеющих (1) и не имеющих (2) физического предела выносливости

Переход кривой усталости в горизонталь наблюдается обычно у сталей после 10 7 циклов нагружения, для цветных сплавов это значение составляет примерно 10 8 циклов. Ордината, соответствующая постоянному значению σmах, является физическим пределом выносливости. Но могут быть случаи, когда и после указанного числа циклов кривая усталости не переходит в горизонталь, а продолжает снижаться. Тогда N = 10 7 для сталей и N = 10 8 для цветных сплавов принимают за базу испытаний и при указанных числах циклов определяют ограниченный предел выносливости.

Изложенная выше методика испытания материалов относится к испытаниям на многоцикловую усталость, когда используются большая база испытаний (до 10 7 …10 8 циклов) и высокая частота нагружения (до 300 Гц). Однако на практике имеют место испытания и на малоцикловую усталость, отражающие условия эксплуатации конструкций, подвергающихся воздействию сравнительно редких, но значительных по величине циклических нагрузок. Испытания на малоцикловую усталость проводятся при сравнительно малой частоте нагружения (3…5 Гц) на базе, не превышающей 5∙10 4 циклов.

Между пределом выносливости σ–1 и временным сопротивлением σв существует определенная связь. Для многих сталей отношение σ–1/σв ≈ 0,5; для медных сплавов – 0,3…0,5; а для алюминиевых – 0,25…0,4. Поэтому, зная σв, можно ориентировочно определить σ–1. Однако следует иметь в виду, что при высоком значении σв (σ0,2) отношение σ–1/ σв снижается. С повышением прочности (σв, σ0,2) возрастает σ–1 за счет увеличения сопротивления зарождению трещины усталости. Однако с увеличением σ0,2 снижается пластичность, что затрудняет релаксацию напряжений у вершины трещины и ускоряет ее развитие. С повышением прочности (понижением пластичности) возрастает чувствительность к концентраторам напряжений. Поэтому высокопрочные стали могут иметь более низкий σ–1, чем менее прочные стали.

Коррозия металла, приводящая к разупрочнению поверхности и появлению дополнительных концентраторов напряжения, снижает предел выносливости σ–1 на 50…60 % и более.

Живучесть. Важной характеристикой конструктивной прочности, характеризующей надежность материала, является живучесть при циклическом нагружении. Под живучестью понимают долговечность детали от момента зарождения первой макроскопической трещины усталости размером 0,5…1,0 мм до окончательного разрушения.

Количественно живучесть конструкции оценивается коэффициентом β = 1 – τо / τраз, где τо и τраз – продолжительность эксплуатации конструкции до появления трещин и до разрушения соответственно. Коэффициент живучести может колебаться от 0,1 до 0,9. Раннее зарождение трещин усталости объясняется дефектами металлургического и технологического характера, а также неудачной конструкцией изделия (наличие концентраторов напряжений).

Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем периодической дефектоскопии различными физическими методами для выявления усталостных трещин. Чем меньше скорость развития трещины, тем легче ее вовремя обнаружить.

Испытания на усталость металла

Построение кривой усталости при эксплуатационном нагружении

Примечание. - одноступенчатое испытание (испытание по Велеру); - блок-программное испытание; - случайное испытание с цифровым моделированием последовательности экстремумов; - случайное испытание со слежением.

1.2. Определяемые характеристики - по ГОСТ 25.502-79 и ГОСТ 25.504-82.

1.3. Испытания на усталость проводят в случае, если расчетные методы определения характеристик сопротивления усталости не применимы или слишком ненадежны.

1.4. Испытания деталей или их частей следует проводить до изготовления конструкции в сборе с целью сокращения времени на ее разработку.

1.5. Назначение размеров детали (с помощью испытаний на усталость) осуществляют в три этапа:

предварительное расчетное определение размеров;

оптимизация размеров экспериментальным путем с помощью упрощенного процесса нагружения (сравнительные испытания);

оценка усталостной долговечности детали при нагружении, максимально приближенном к эксплуатационному.

2. ТРЕБОВАНИЯ К ОБЪЕКТАМ ИСПЫТАНИЙ И ФОРМИРОВАНИЕ ВЫБОРКИ ДЛЯ ИСПЫТАНИЙ

2.1. Для усталостных испытаний используют детали, а также геометрически подобные конструктивные элементы (модели) уменьшенных размеров или отдельные, вырезанные из детали, части, исходя из особенностей испытательного оборудования, затрат времени и средств.

2.2. Требования к изготовлению деталей и моделей должны соответствовать требованиям серийного (или опытного) производства.

2.3. Влияние размеров детали на предел выносливости при отсутствии экспериментальных данных следует определять по ГОСТ 25.504-82.

2.4. При испытании на усталость геометрически подобных моделей уменьшенных размеров или частей детали следует учитывать:

геометрическое влияние размеров, как следствие уменьшенного объема материала (статистическая доля) и увеличенного градиента напряжений (доля механических напряжений);

технологическое влияние размеров, как следствие технологической обработки материала или детали;

влияние размеров с точки зрения обработки поверхности, как следствие упрочнения поверхности и связанного с ним внутреннего напряженного состояния и увеличения твердости поверхностного слоя материала.

2.5. Для построения кривых равной вероятности неразрушения испытывают партию деталей, объем которой определяют в зависимости от целей испытаний, заданной точности и доверительной вероятности оцениваемого параметра, в соответствии с требованиями ГОСТ 25.502-79.

2.6. Минимально необходимое число деталей определяют по номограмме, приведенной на чертеже приложения 2.

2.7. Методика и примеры определения минимального числа испытуемых деталей для оценки среднего ресурса приведены в приложении 2.

3. АНАЛИЗ ЭКСПЛУАТАЦИОННОЙ НАГРУЖЕННОСТИ

3.1. Характеристики нагружения

Эксплуатационное нагружение может быть охарактеризовано:

характером нагружения (случайное, детерминированное одно- или многоступенчатое, квазистатическое, колебательное, ударное);

числом наложенных многоосных составляющих и отношениями между ними (при случайном нагружении - коррелированные или некоррелированные; при детерминированном нагружении - различные или одинаковые частоты, со сдвигом или без сдвига фаз);

регулированием усилия, перемещения, деформации или ускорения;

параметрами окружающей среды (температурой, давлением, коррозией трения);

видом нагружения (растяжение-сжатие, изгиб, кручение, сдвиг);

асимметрией нагружения (знакопеременный или знакопостоянный цикл напряжений);

формой спектра (распределения) нагрузок (узкополосный или широкополосный).

Характеристики однопараметрического спектра нагружения с постоянным средним значением цикла напряжений приведены на черт.1.

Характеристики однопараметрического спектра нагружения с постоянным средним значением цикла напряжений

Примечание. Форму спектра описывают с помощью дополнительной функции частоты максимумов

3.2. Стандартные спектры нагружения

3.2.1. Если испытания на усталость проводят не с действительным спектром или действительной последовательностью экстремумов (на стадии проекта, при сравнительных испытаниях, при разработке документации на определение размеров, при незначительном отклонении действительного нагружения), то их осуществляют со стандартными спектрами (при испытании по блок-программе), а также со стандартными последовательностями экстремумов (при случайном испытании).

3.2.2. Использование стандартных спектров или стандартных последовательностей экстремумов дает следующие преимущества:

Расчеты и испытания на прочность

МЕТОДЫ РАСЧЕТА ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ УСТАЛОСТИ

Strength calculation and testing. Methods of fatigue strength behaviour calculation

Дата введения 1983-07-01

1. РАЗРАБОТАН Академией наук СССР, Государственным комитетом СССР по стандартам, Министерством высшего и среднего специального образования СССР, Министерством тракторного и сельскохозяйственного машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 18.05.82 N 1972

3. Стандарт унифицирован со стандартами ГДР TGL 19340/03 и TGL 19340/04

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

5.4.1, 5.6.1, приложение 1

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в декабре 1988 г. (ИУС 4-89)

Настоящий стандарт устанавливает методы расчета следующих характеристик сопротивления усталости деталей машин и элементов конструкций, изготовленных из сталей, в много- и малоцикловой упругой и упругопластической области:

- медианных значений пределов выносливости на базе 10 циклов;

- пределов выносливости для заданной вероятности разрушения на базе 10 циклов;

- коэффициента вариации пределов выносливости;

- показателя наклона левой ветви кривой усталости в двойных логарифмических координатах;

- абсциссы точки перелома кривой усталости;

- коэффициента чувствительности к асимметрии цикла напряжений;

- предельных амплитуд при асимметричных циклах нагружения;

- параметров уравнения кривой малоцикловой усталости (в пределах до 10 циклов) при:

растяжении - сжатии, изгибе и кручении;

симметричных и асимметричных циклах напряжений или деформаций, изменяющихся по простому периодическому закону с постоянными параметрами;

абсолютных размерах поперечного сечения детали до 300 мм;

наличии и отсутствии концентрации напряжений;

температуре от минус 40 °С до плюс 100 °С;

наличии и отсутствии агрессивной среды;

частоте нагружения в пределах 1-300 Гц.

Стандарт не распространяется на методы расчета характеристик сопротивления усталости сварных конструкций и их элементов.

Область применения стандарта ограничивается случаями, для которых в тексте стандарта и приложений имеются все исходные и справочные данные.

Выбор требуемой номенклатуры характеристик сопротивления много- и малоцикловой усталости определяется в каждом конкретном случае задачами и методом расчета по действующим в отраслях нормативно-техническим документам.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207.

Обозначения, применяемые в стандарте, приведены в обязательном приложении 1.

Размерность напряжений - МПа, геометрических размеров - мм.

Настоящий стандарт унифицирован со стандартами ГДР ТГЛ 19340/03 и ТГЛ 19340/04.

(Измененная редакция, Изм. N 1).

1. ОПРЕДЕЛЕНИЕ ПРЕДЕЛОВ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ МАШИН И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

1.1. Определение медианных значений пределов выносливости

Медианные значения пределов выносливости деталей машин в номинальных напряжениях (соответствующие вероятности разрушения =50%) определяют с учетом коэффициента снижения предела выносливости по формулам:

- при растяжении-сжатии или изгибе:

где - медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром =7,5 мм, изготовленных из заготовок диаметром , равным абсолютному размеру рассчитываемой детали;

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром =7,5 мм, изготовленных из заготовок размерами 10-20 мм;

- коэффициент, учитывающий снижение механических свойств металла (, , ) с ростом размеров заготовок (п.1.3)

Медианные значения пределов выносливости деталей , , полученные по формулам (1) и (4) для =50%, используют для оценки пределов выносливости деталей при любой заданной вероятности разрушения (разд.2 и 3).

1. При наличии коррозионных воздействий в формулы (2) и (5) вместо следует подставлять значения .

2. При отсутствии экспериментальных данных ориентировочно величины , допускается оценивать на основе соотношений:

где - среднее значение предела прочности стали данной марки, определенное на образцах, изготовленных из заготовок диаметром , равным абсолютному размеру рассчитываемой детали, МПа;

1.2. Определение эффективных коэффициентов концентрации напряжений , и отношений ,

1.2.1. Коэффициенты , и отношения определяют по экспериментальным данным или путем расчета.

1.2.2. Определение , , по экспериментальным данным.

Коэффициенты , могут определяться экспериментально на геометрически подобных образцах диаметром или толщиной поперечного сечения не менее 40 мм, если или рассчитываемой детали превышают это значение. Если или рассчитываемой детали меньше 40 мм, то при экспериментальном определении , целесообразно вести испытания на натурных деталях или моделях тех же поперечных размеров.

Для ряда деталей экспериментально полученные значения , и приведены в приложении 2 (черт.1-7, 13-16).

Читайте также: