Исследование металла травлением на отсутствие трещин

Обновлено: 04.10.2024

Примечание. При выработке ресурса (массовая повреждаемость) применять коэффициент К = 1,5.

0402 Контроль металла гибов паропроводных и пароперепускных труб

Визуальный осмотр, ультразвуковой контроль, магнитнопорошковая дефектоскопия, измерение овальности и толщины стенки гибов (пароперепускных и паропроводных)

| Диаметр гиба, мм | ||||||||||

| Укрупненная норма времени на контроль гиба, чел-час | 1,75 | 2,0 | 2,25 | 2,5 | 2,75 | 3,0 | 3,25 | 3,5 | 3,75 | 4,0 |

0403 Контроль металла деаэраторов, аккумуляторных баков, сосудов

Визуальный осмотр внутренней поверхности деаэраторов, аккумуляторных баков (баков подпитки теплосети), сосудов с выборочными замерами толщины стенки и глубины коррозии.

| Единица измерения контролируемой поверхности | УНВ, чел-час. |

| 1 м 2 (с пятью замерами) | 1,0 |

0404 контроль металла барабана

Визуальный осмотр, магнитопорошковая дефектоскопия, ультразвуковой контроль элементов барабана.

| Тип котла | УНВ на контроль элементов барабана, ч-час |

| ТП-170 | 32,0 |

| БСЭ-210 | 56,0 |

0405 Контроль твердости крепежа

Визуальный осмотр, ультразвуковой контроль, неразрушающий контроль твердости крепежа.

| Диаметр шпильки, мм | УНВ на контроль 1 шпильки, чел-час |

| М 36 | 0,50 |

| М 42 | 0,66 |

| М 56 | 1,00 |

| М 72 | 1,32 |

| М 90 | 1,50 |

| М 106 | 1,66 |

| М 120 | 2,00 |

| М 140 | 2,60 |

0406 Контроль металла шеек валов турбины

Визуальный осмотр шеек валов турбины в местах посадок подшипников

| Тип турбины | УНВ наконтроль вала, чел-час |

| К-300-240 | 2,0 |

| Т-250-240 | 2,0 |

| T-100-120-130 | 1,0 |

| ПТ-63-73/130 | 1,0 |

| ПТ-60-130 | 1,0 |

| ПТ-25-90/10 | 1,0 |

| P-50-130 | 1,0 |

0407 Контроль металла деталей насадных дисков роторов среднего и низкого давления

Визуальный осмотр, магнитнопорошковая дефектоскопия деталей насадных дисков среднего и низкого давления (обод, гребень, полотно с разгрузочными отверстиями, ступичная часть)

| Тип турбины | УНВ наконтроль ротора, чел-час |

| К-300-240 | 16,0 |

| Т-250-240 | 12,0 |

| T-100-120-130 | 10,0 |

| ПТ-63-73/130 | 10,0 |

| ПТ-60-130 | 10,0 |

| ПТ-25-90/10 | 8,0 |

| P-50-130 | 9,0 |

0408 Контроль металл диафрагм и направляющих лопаток ротора турбины

Визуальный осмотр диафрагм и направляющих лопаток

| Тип турбины | УНВ наконтроль ротора, чел-час |

| К-300-240 | 20,0 |

| Т-250-240 | 12,0 |

| T-100-120-130 | 12,0 |

| ПТ-63-73/130 | 12,0 |

| ПТ-60-130 | 11,0 |

| ПТ-25-90/10 | 10,0 |

| P-50-130 | 11,0 |

0409 Контроль металла рабочих лопаток турбин

Визуальный осмотр рабочих лопаток и ультразвуковой контроль или ТВК рабочих лопаток последних ступеней

| Тип турбины | УНВ на контроль всего лопаточного аппарата турбины, чел-час |

| К-300-240 | 80,0 |

| Т-250-240 | 60,0 |

| T-100-120-130 | 40,0 |

| ПТ-63-73/130 | 42,0 |

| ПТ-60-130 | 38,0 |

| ПТ-25-90/10 | 36,0 |

| P-50-130 | 34,0 |

0410 Контроль металла корпусных деталей турбины

Визуальный осмотр, магнитнопорошковая дефектоскопия, осмотр после шлифовки и травления мест заварок радиусных переходов внутренних и наружных поверхностей корпусных деталей турбины

| Тип турбины | Укрупненная норма времени на контроль корпусных деталей турбины, чел-час | |

| Корпуса стопорных, регулирующих, защитных клапанов, Т свыше 450 °С | Корпуса цилиндров (наружные и внутренние), сопловые коробки, Т свыше 450 °С | |

| К-300-240 | 16,0 | 16,0 |

| Т-250-240 | 10,5 | 14,0 |

| T-100-120-130 | 4,0 | 12,0 |

| ПТ-63-73/130 | 4,0 | 11,0 |

| ПТ-60-130 | 4,0 | 11,0 |

| ПТ-25-90/10 | 4,0 | 10, |

| P-50-130 | 4,0 | 8,0 |

СОДЕРЖАНИЕ

Характеристика применяемого оборудования

Нормативная часть 1

01 Контроль металла неразрушающими методами

0101 Визуальный контроль

0102 Контроль геометрических размеров и деформации оборудования (узлов)

0103 Магнитопорошковая дефектоскопия, дефектоскопия токовихревым методом и ультразвуковой контроль металла энергооборудования (узлов)

0104 Ультразвуковой контроль соединений

0105 Рентгенографирование или гаммаграфирование

0106 Цветная дефектоскопия

0107 Исследование металла травлением на отсутствие трещин

02 Контроль металла поверхностно-разрушающими методами

0201 Спектральный анализ металла с, выдачей заключения о марке стали

0202 Определение механических, свойств металла на ремонтной площадке или на месте установки оборудования

03 Контроль металла разрушающими методами

0301 Изготовление образцов

0302 Изготовление шлифов

0303 Механические испытания образцов

0304 Металлографические исследования

0305 Определение механических свойств металла в условиях лаборатории

0306 Химический анализ состава металла

0307 Анализ работы металла оборудования

04 Укрупненные нормы времени на работы по контролю металла энергооборудования

0401 Контроль металла труб поверхностей нагрева котла

0403 Контроль твердости крепежа

0408 Контроль металла диафрагм и направляющих лопаток ротора турбины

0409 Контроль металла рабочим лопаток турбины

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Исследование металла травлением на отсутствие трещин

Методы выявления трещин и скрытых дефектов в деталях и узлах машин и оборудования

Цель работы.

1. Изучить методы выявления трещин и скрытых дефектов в деталях машин.

2. Дать заключение о возможности дальнейшего использования детали или назначить способ устранения обнаруженного дефекта.

Задание.

1. Ознакомиться с устройством оборудования, стендов, приборов и приспособлений.

2. Изучить последовательность выполнения операций по выявлению поверхностных и внутренних трещин в деталях машин.

3. Приобрести практические навыки обнаружения скрытых дефектов в деталях, имеющих различные конфигурацию, материал и условия работы.

4. Дать краткое описание способа устранения дефекта или заключение о пригодности детали.

Оснащение рабочего места. Прибор для циркулярного намагничивания; магнитный дефектоскоп МВД (УМД-9000 ВИАМ, М-217, ЗИЛ и др.); ртутно-кварцевые лампы ПРК-2, ПРК-4 или СВДШ-20; светофильтр УФС-3; ванна с флуоресцентным раствором; ванна с трансформаторным маслом; порошок силикагель; стенд типа КП-0406 для гидравлического испытания блоков и головок цилиндров; стенд типа КП-2002 для гидравлического испытания радиаторов; ванны с холодной и горячей водой, 10—20%-ным раствором серной кислоты и меловым раствором; волосяная кисть; деревянный или бронзовый молоток; лупа 10—20-кратного увеличения; установка для обнаружения трещин в изоляционных деталях электрооборудования и банках аккумуляторов; ручной воздушный насос; детали (коленчатая ось, шатун, коленчатый вал, радиатор, латунный поплавок карбюратора, аккумуляторный бак, блок или головка блока, выхлопная или всасывающая труба коллектора, крышка распределителя).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

На практике применяют следующие методы:

1) магнитный;

2) флуоресцентный;

3) травления детали кислотой;

4) смачивания поверхности детали керосином с последующей меловой обмазкой;

5) гидравлический;

6) пневматический;

7) нагрева детали;

8) проверки электрической прочности детали;

9) ультразвуковой.

Выбор того или иного метода дефектов обусловливается конфигурацией и материалом детали, а также вероятным расположением дефекта.

Магнитный метод применяется для контроля деталей любой конфигурации и размеров, изготовленных из ферромагнитных сплавов (сталь, чугун). Он отличается достаточно высокой точностью, быстротой выполнения операций, простотой устройства аппаратуры.

При намагничивании детали в местах, где имеется дефект, магнитные силовые линии образуют поток рассеивания. На границах дефекта возникают магнитные полюса, и величина магнитного потока изменяется. После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

Детали, изготовленные из термически обработанных или легированных сталей, проверяют по остаточному магнетизму, погружая в суспензию после отключения намагничивающего аппарата.

Детали с невысокой твердостью, а также имеющие поверхностные трещины испытывают во время их намагничивания. Перед установкой на намагничивающий прибор детали, имеющей сквозное отверстие (пружины, втулки, подшипники качения и др.), необходимо вставить в него медный стержень.

Различают циркулярное, продольное и комбинированное намагничнва-ние деталей.

При циркулярном намагничивании выявляют продольные и косо расположенные трещины (угол между направлением магнитного потока и трещиной должен быть не менее 20°).

Величину намагничивающего тока при циркулярном намагничивании выбирают, исходя из соотношений:

а) при контроле на остаточной намагниченности

б) при контроле в магнитном поле

При продольном намагничивании напряженность магнитного поля должна быть в полтора раза больше, чем при циркулярном намагничивании.

Для определения дефектов при циркулярном намагничивании деталь устанавливают между медной плитой и контактной пластиной и зажимают рукояткой прибора. Включают трансформатор или специальный аккумулятор, при этом напряжение должно составлять 4—8 В, а величина тока зависит от поперечного сечения и материала проверяемой детали. Деталь намагничивают в течение 1—2 с, затем отключают источник тока и освобождают ее. Погружают деталь на 1—2 мин в ванну с суспензией, состоящей из мелкодисперсного порошка прокаленной окиси железа (крокуса) и трансформаторного масла (соотношение объемов порошка и масла 1 : 40). Внешним осмотром поверхности детали по концентрации порошка вдоль трещины определяют место расположения и характер дефекта, промывают ее в чистом трансформаторном масле и проводят размагничивание, помещая деталь внутрь катушки соленоида, питаемого от сети переменного тока, или на индукционном аппарате типа ППЯ (модель 533).

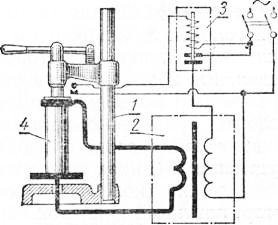

Рис. 12. Схема магнитной дефектоскопической установки:

1 — прибор для циркулярного намагничивания; 2 — трансформатор; 3 — магнитный пускатель; 4 — деталь.

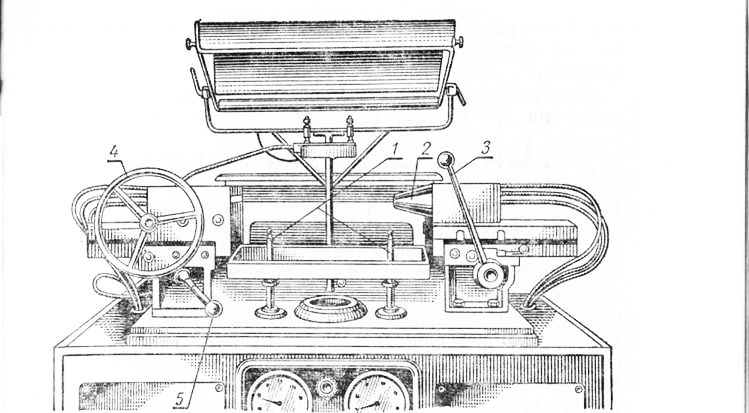

Рис. 13. Универсальный магнитный дефектоскоп типа МДВ:

1 — призмы; 2 — полюсный наконечник; 3 — рукоятка; 4 — маховик; 5 — зажимной механизм.

Внутренние повреждения любого направления в деталях выявляют на универсальном магнитном дефектоскопе МДВ (рис. 13).

При контроле на этом приборе деталь кладут на призмы, ножной педалью поднимают ее до уровня полюсных наконечников электромагнита и рукояткой прижимают к ним. Зажимным механизмом обеспечивают плотность контакта детали с наконечниками. Во время испытания поворачивают деталь маховиком.

Размагничивают деталь в специальной камере магнитного дефектоскопа.

Флуоресцентный метод применяют для контроля деталей из сплавов цветных металлов и инструмента с пластинками из твердого сплава. Используют его

и для контроля деталей из черных металлов, но в этом случае он более сложен и требует значительных затрат времени.

При контроле очищенную и обезжиренную деталь погружают на 10—15 мин в ванну с флуоресцентной жидкостью.

Эта жидкость представляет собой смесь 0,25 л трансформаторного масла, 0,5 л керосина, 0,25 л бензина и 0,25 г порошка дефектоля.

Если флуоресцентную жидкость наносят на поверхность детали кистью, то деталь также выдерживают, прежде чем приступить к следующей операции. Затем струей холодной воды под давлением примерно 0,2 МПа удаляют с поверхности флуоресцентный раствор и просушивают деталь. На контролируемую поверхность наносят мелкий сухой порошок силикагеля (Si02), выдерживают деталь на воздухе в течение 5—30 мин и затем удаляют излишки порошка. Облучают проверяемую поверхность детали ртутно-кварцевой лампой через светофильтр УФС-3. Дефекты обнаруживают по яркому зелено-желтому свечению порошка силикагеля, пропитанного флуоресцентным раствором, который располагается по трещине.

Метод выявления трещин травлением заключается в том, что предварительно очищенную и обезжиренную деталь в течение 3—5 мин протравливают в 10—20%-ном растворе серной кислоты. При помощи лупы 10—20-кратного увеличения или микроскопа обнаруживают трещину по следам коррозии на краях трещины.

Метод выявления трещин при помощи керосина и меловой обмазки включает следующие операции.

Очищенную поверхность контролируемой детали слегка смачивают керосином и после 5—10 мин выдержки протирают ветошью. На проверяемую поверхность наносят меловую обмазку (мел, разведенный в воде до кашицеобразного состояния) и сушат. Ударами деревянного молотка по смежным участкам детали выдавливают остатки керосина из трещины и по желтому пятну на меловой обмазке обнаруживают скрытый дефект.

Гидравлический метод (опрессовку) применяют для определения повреждений в корпусных деталях (блоке и головке цилиндров, впускной и выпускной трубе коллектора) и в отдельных узлах машины (водяном радиаторе и др.).

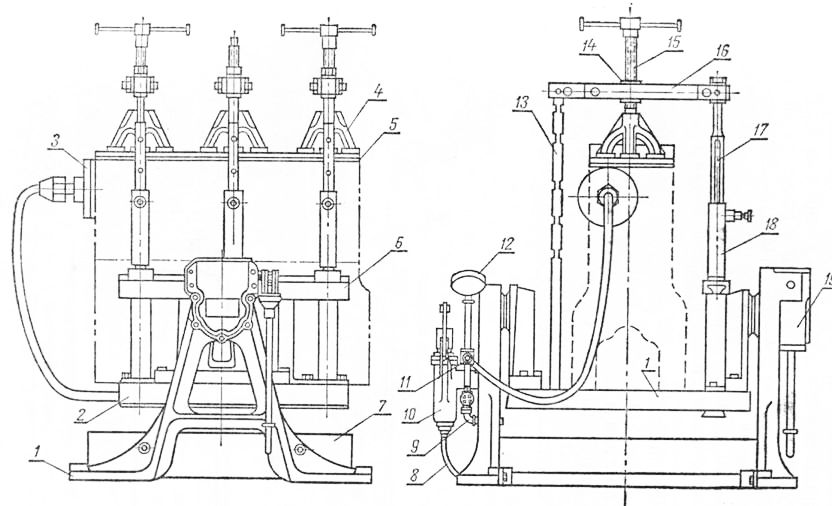

Рис. 14. Гидравлическое испытание блока цилиндров на стенде КП-0406 J

1 — кронштейн; 2 — стол; 3 — фланец с прокладкой и штуцером; 4 — нажимной кронштейн; 5 — плита с резиновой прокладкой; 6 — параллели стола; 7 — ванна; 8 — заборная трубка; 9 — сливная трубка с краном; 10 — поршневой насос; 11 — нагнетательная трубка с шлангом; 12 — манометр; 13 — растяжка; 14—гайка; 15 — зажимной винт; 16 — брус; 17 — выдвижная стойка кронштейна; 18 — кронштейн; 19 — поворотный механизм с рукояткой.

Блоки и головки цилиндров опрессовывают на стендах КП-0406 (рис. 14). Для испытания коллектора используют специальные плиты (рис. 15).

При установке деталей на стенд наружные отверстия закрывают крышками и заглушками. Стендовым насосом заполняют рубашку блока и внутренние полости головки водой и создают давление 0,4—0,5 МПа. Давление контролируют по манометру. Испытание проводят в течение 5 мин.

Постоянство давления и отсутствие течи — признак хорошей герметичности стенок рубашки блока цилиндров и головки.

Повреждения тракторного радиатора определяют на специальном стенде. Отверстия баков радиатора заглушают пробками, плитами и фланцами с резиновыми прокладками. Заполняют радиатор водой и создают в нем давление до 0,1— 0,15 МПа. Испытание проводят в течение 1 мин. Обнаруженные места повреждений отмечают краской, мелом или чертилкой.

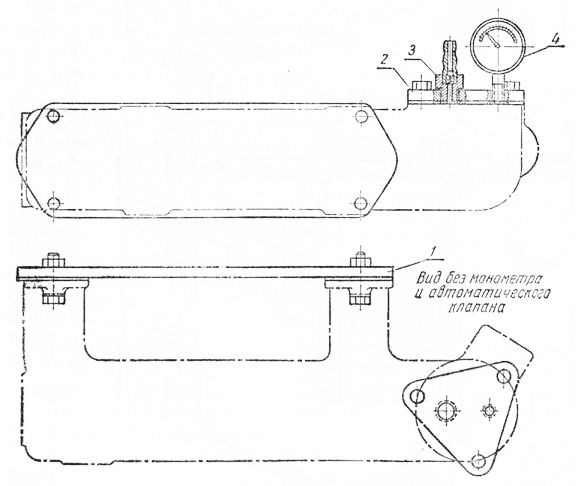

Рис. 15. Приспособление для гидравлического испытания выпускного коллектора:

1 и 2 плиты с резиновыми прокладками; 3 =ш автоматический клапан; 4 — манометр.

Пневматический метод используют для определения повреждений в автомобильных радиаторах, шинах и топливных баках. Воздух под давлением 0,05—0,1 МПа подают внутрь радиатора, погруженного в ванну с водой. По пузырькам выходящего воздуха обнаруживают дефекты.

Повреждения топливного бака находят так. Ручным воздушным насосом внутрь бака нагнетают воздух до давления примерно 0,1 МПа. На участки возможных трещин (сварные швы, соединения штуцера с баком) наносят мыльный раствор. Нарушение герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Метод нагрева детали используют для обнаружения трещин в тонкостенных герметически закрытых деталях (например, латунных поплавков карбюраторов). При этом деталь помещают в горячую (^=80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

Метод проверки электрической прочности деталей используют для выявления трещин в изоляционных деталях электрооборудования и баках аккумуляторов. Проверку проводят по схеме, показанной на рисунке 16. Прекращение искрообразования в трехэлектродном разряднике стенда свидетельствует о наличии трещины.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний (УЗК) распространяться в металле на большие расстояния в виде направленных пучков и отражаться от дефектного участка детали вследствие резкого изменения плотности среды, а следовательно, и акустического сопротивления (произведение плотности среды на скорость УЗ К).

Отчет о работе.

1. Обосновывают выбранный метод контроля заданных деталей и в технологической последовательности перечисляют операции по выявлению скрытых дефектов.

2. Составляют гидравлическую или электрическую схему одной из установок.

3. Назначают способ восстановления или дают заключение о годности детали.

Рис. 16. Проверка бака аккумулятора на наличие трещины:

1 — бак аккумулятора; 2 — искровой разрядник; 3 — контакты.

ОБЩИЕ ПОЛОЖЕНИЯ

1. Базовые цены предназначены для формирования договорных цен на работы по контролю металла энергетического оборудования, выполняемые подрядными организациями и собственным персоналом электростанций и сетевых предприятий.

2. Структура базовых цен по технологической части базируется на технологической документации и «Правилах организации технического обслуживания и ремонта оборудования, зданий, сооружений электростанций и сетей» (2003 г.)

3. Экономическая часть базовых цен построена на основе положений Налогового кодекса Российской Федерации, определяющих состав и структуру себестоимости и прибыли.

4. Базовые цены, приведенные в настоящей части, предназначены для оценки затрат на работы по контролю металла энергетического оборудования, выполняемые персоналом электростанций и сетевых предприятий.

5. В базовых ценах настоящей части не учтены затраты на предоставление Заказчиком Подрядчику на период производства ремонтных работ служебных, производственных, бытовых помещений, их обеспечение теплом, электроэнергией и водой, а также затраты по установке телефонов Подрядчику и их абонентной плате.

Взаимоотношения Подрядчика и Заказчика по возмещению вышеуказанных затрат регулируются Договором, составленным с учетом «Основных положений и требований договора на выполнение работ по ремонту оборудования электростанций» РД 153-34.1-20.602-2002.

6. При производстве работ по контролю металла энергооборудования на месте установки оборудования электроэнергия, топливо, пар, сжатый воздух, вода, кислород, ацетилен, природный и инертный газ, используемые для выполнения ремонтных работ, предоставляются Заказчиком Подрядчику безвозмездно.

I разряд - 3232 руб.;

II разряд - 3556 руб.;

III разряд - 3879 руб.;

IV разряд - 4364 руб.;

V разряд - 5010 руб.;

VI разряд - 5818 руб.

В основной заработной плате производственных рабочих, кроме того, учтена доплата по премиальной системе в размере 75 % к тарифу.

Средний разряд работ по данной части - 5,0, чему соответствует среднемесячная основная заработная плата одного производственного рабочего - 8766 руб.

- дополнительная заработная плата производственных рабочих по отношению к основной заработной плате производственных рабочих - 12 %;

- единый социальный налог и средства на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний по отношению к основной и дополнительной заработной плате производственных рабочих (далее ЕСН) - 36,7 %;

- накладные расходы по отношению к основной заработной плате производственных рабочих - 138,9 %, в том числе:

- расходы на содержание и эксплуатацию оборудования - 21 %;

- цеховые расходы - 69,9 %;

- общезаводские расходы - 48,0 %.

10. В базовых ценах настоящей части не учтены районные коэффициенты, а также процентные надбавки к заработной плате и другие льготы, предусмотренные для районов Крайнего Севера, приравненных к ним местностей и остальных районов Севера. При контроле металла энергооборудования, производимом предприятиями, применяющими районный коэффициент и процентную надбавку к заработной плате, предусмотренную для районов Крайнего Севера, приравненных к ним местностей и остальных районов Севера, базовые цены увеличиваются в том же размере, что и заработная плата. Таким образом, например:

- при районном коэффициенте к заработной плате 1,1 доплата к базовой цене составит - 10 %;

- при процентной надбавке к заработной плате, предусмотренной для районов Крайнего Севера, приравненных к ним местностей и остальных районов Севера - 30 % доплата к базовой цене применяется в том же размере.

11. Увеличение стоимостного объема в связи с применением районного коэффициента и процентной надбавки к заработной плате, предусмотренной для районов Кранного Севера, приравненных к ним местностей и остальных районов Севера, согласно п. 12 «Общих положений» настоящей части рассчитывается каждое в отдельности от стоимостного объема в базовых ценах с учетом индексации.

В связи с этим, при работе по контролю металла энергооборудования, производимой ремонтными предприятиями, по согласованию с Заказчиком могут устанавливаться доплаты к базовым ценам, возмещающие затраты ремонтных предприятий на выплату вознаграждения за выслугу лет. Аналогичные доплаты могут устанавливаться при выполнении ремонтных работ персоналом электростанций и сетевых предприятий.

Доплата к базовым ценам рассчитывается в следующем порядке:

N - увеличение объема товарной продукции в связи с выплатой вознаграждения за выслугу лет промышленно-производственному персоналу, %;

Д - доплата к объему товарной продукции в связи с выплатой вознаграждения за выслугу лет (по цеху, участку), тыс. руб.

Т - объем товарной продукции без учета доплат по районному коэффициенту и процентной надбавки к заработной плате, предусмотренной для районов Крайнего Севера, приравненных к ним местностей и остальных районов Севера, доплат за выполнение работ в тяжелых, особо тяжелых, вредных, особо вредных условиях труда и вознаграждения за выслугу лет, тыс. руб.

Н1 - вознаграждение за выслугу лет производственных рабочих цеха (участка) ремонтного предприятия;

Н2 - вознаграждение за выслугу лет контингента промышленно-производственного персонала ремонтного предприятия, оплата труда которого планируется и учитывается по статьям накладных расходов;

Ф - фонд оплаты труда по тарифным ставкам (должностным окладам) производственных рабочих ремонтного предприятия, тыс. руб.;

Ф1 - фонд оплаты труда по тарифным ставкам (должностным окладам) производственных рабочих цеха (участка) ремонтного предприятия, тыс. руб.;

К1 - единый социальный налог и средства на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний по отношению к заработной плате производственных рабочих - 36,7 %.

Расчет увеличения объема товарной продукции производится на основе экономических показателей ремонтного предприятия по плану на текущий год (квартал).

Окончательные расчеты с заказчиком производятся аналогичным образом исходя из фактических затрат.

13. В базовых ценах настоящей части учтены затраты при выполнении работ в нормальных условиях труда. При производстве работ с тяжелыми, вредными, особо тяжелыми и особо вредными условиями труда применяются следующие доплаты:

Степень вредности в баллах

Размер доплат к тарифным ставкам, %

Доплата к базовой цене, %

14. Затраты на повторный контроль металла, связанный с браком ремонтных работ, покрываются за счет предприятия, допустившего брак.

15. Стоимость работ по контролю металла оборудования (узлов), выполняемых во время неплановых и аварийных работ, определяется следующим образом:

- по базовым ценам настоящей части. При наличии дополнительных затрат, не учтенных в базовых ценах, Заказчик возмещает Подрядчику указанные затраты на основе согласованных калькуляций;

- при отсутствии базовых цен в настоящей части - по калькуляциям, согласованным с Заказчиком.

16. Стоимость работ по контролю металла энергооборудования (узлов), не включенных в настоящую часть, определяется на основе калькуляций, согласованных с заказчиком. Калькуляции составляются в соответствии с «Методическими указаниями по формированию смет и калькуляций на ремонт энергооборудования» РД 153-34.1-20.607-2002. При этом накладные расходы и рентабельность учитываются на уровне, не превышающем приведенного в «Общих положениях» настоящей части.

17. Затраты подрядчика, связанные с выездом ремонтного персонала (командировочные расходы, стоимость проезда, провоз инструментов, приборов, приспособлений и т.д.) в базовые цены настоящей части не включены и учитываются в смете дополнительно в размере до 50 % (включительно) от объема товарной продукции. Окончательные расчеты с заказчиком производятся по фактическим затратам.

18. Базовые цены настоящей части носят предельный характер. На основе базовых цен формируются договорные цены посредством применения поправочных индексов. Поправочный индекс разрабатывается ремонтным предприятием на основе его производственно-экономических показателей, согласовывается и утверждается заказчиком.

При выполнении ремонтных работ хозяйственным способом разработанный поправочный индекс подлежит утверждению руководством электростанции (сетевого предприятия).

Поправочные индексы к настоящим базовым ценам, разрабатываемые ремонтными предприятиями, электростанциями и сетевыми предприятиями, в период до 01 января 2005 г. не должны быть более 1,0.

В последующие годы при наличии инфляционных процессов к базовым ценам должны устанавливаться предельные индексы. При этом поправочные индексы, разрабатываемые ремонтными предприятиями, электростанциями, сетевыми предприятиями не должны превышать уровень предельных индексов.

19.1. Поправочный индекс определяется путем соотношения плановой стоимости чел.-мес. рабочего ремонтного предприятия (подразделения электростанции, сетевого предприятия) одного из шести разрядов на текущий период и стоимости чел.-мес. рабочего аналогичного разряда по настоящей части базовых цен.

19.2. Определение плановой стоимости чел.-мес. рабочего ремонтного предприятия на текущий период.

19.2.1. Плановая стоимость чел.-мес. рабочего ремонтного предприятия (подразделения электростанции, сетевого предприятия) определяется на базе основной заработной платы производственных рабочих.

19.2.2. Основная заработная плата производственных рабочих формируется на основе заработной платы по тарифу и доплаты по премиальной системе согласно действующему положению о премировании на предприятии.

В доплату по премиальной системе включаются премии стимулирующего характера за производственные результаты, достигнутые при выполнении непосредственно работ по контролю металла энергооборудования.

В основную заработную плату производственных рабочих не включаются:

- доплаты за выполнение работ в тяжелых, особо тяжелых, вредных и особо вредных условиях труда;

- доплаты по районному коэффициенту;

- процентная надбавка к заработной плате и другие льготы, предусмотренные для районов Крайнего Севера, приравненных к ним местностей и остальных районов Севера;

- вознаграждение за выслугу лет;

- премии за перевыполнение объемов работ, экономию топлива, перевыполнение заданий по рабочей мощности и т.п. выплаты.

19.2.3. Единый социальный налог принимается по нормативам, установленным Налоговым кодексом Российской Федерации, а средства на обязательное социальное страхование от несчастных случаев на производстве и профессиональных заболеваний - в соответствии с Федеральным законом от 27 декабря 2002 года № 183 ФЗ.

19.2.4. Затраты по статьям «Дополнительная заработная плата производственных рабочих», «Расходы по содержанию и эксплуатации оборудования», «Цеховые расходы», «Общезаводские расходы» принимаются на уровне показателей ремонтного предприятия по плану на текущий период.

19.2.5. Прибыль учитывается в размере рентабельности к себестоимости ремонтного предприятия по плану на текущий период.

19.3. Стоимость чел.-мес. по настоящей части базовых цен рабочего разряда, принятого при определении плановой цены ремонтного предприятия, рассчитывается исходя из экономических показателей, приведенных в п.п. 7, 8, 9 «Общих положений».

19.4. Пример расчета поправочного индекса к базовым ценам.

Расчет произведен на основе месячной тарифной

ставки производственного рабочего 5,0 разряда.

Структурные составляющие стоимости чел.-мес., учтенные в базовых ценах

Структурные составляющие цены чел.-мес. рабочего ремонтного предприятия (подразделения электростанции, сетевого предприятия)

Контроль металла неразрушающими методами

1. При выполнении только визуального контроля или геометрических измерений сварных швов к нормам времени таблиц 010101 и 010102 следует применять коэффициенты на визуальный контроль К = 0,4; на измерение геометрических размеров К = 0,6 (при этом с применением шаблона К = 0,35).

2. В нормах времени на ультразвуковой контроль сварных швов учтено время на визуальный контроль и измерение геометрических размеров. Нормы времени таблиц 010101 и 010102 не могут применяться в качестве добавок к нормам времени соответственно таблиц 010401 и 010303.

3. В нормах времени на магнитопорошковую, цветную дефектоскопию, гаммаграфирование, рентгенографирование и исследование металла травлением учтено время на визуальный контроль.

010103 Внутренний перископный (эндоскопный) осмотр сварных соединений трубопроводов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Диаметр трубопровода, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| до 60 | 1 сварной шов | 0,47 | ||

| свыше 60 до 108 | То же | 0,63 | ||

| свыше 108 до 159 | То же | 0,71 | ||

| свыше 159 до 273 | То же | 0,96 | ||

| свыше 273 до 377 | То же | 1,21 | ||

| свыше 377 до 478 | То же | 1,45 | ||

| свыше 478 до 550 | То же | 1,64 |

010104 Внутренний перископный осмотр оборудования

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Наименование оборудования (узла) | Единица измерения продукции | НВ на ед. измерения, чел-час |

| Осевой канал ротора турбины | 10 дм 2 | 1,58 | ||

| Пароохладитель котла, коллектор камера и др. | То же | 1,21 |

010105 Визуальный осмотр рабочим лопаток турбин для выявления повреждений

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Условия осмотра лопаток | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 4,5 | При открытом цилиндре | 1 рабочая лопатка | 0,10 | |

| 4,5 | Без снятия цилиндра | То же | 0,15 |

010106 Визуальный осмотр (обследование) повреждений металла по месту расположения их наоборудовании

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Места расположения повреждений | Единица измерения продукции | НВ на ед. измерения, чел-час |

| В котле, конденсаторе, барабане, деаэраторе | 1 повреждение | 1,50 | ||

| B других местах | То же | 0,80 |

010201 Измерение толщины металла ультразвуковым толщиномером труб поверхностей нагрева, трубопроводов коллекторов, барабанов и сосудов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Места расположения повреждений | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 4,5 | до 76 | 100 точек | 22,00 | |

| 4,5 | свыше 76 до 325 | То же | 25,00 | |

| 4,5 | свыше 325 и плоские поверхности | То же | 30,00 |

010202 Определение геометрических размеров трубопроводов коллекторов и барабанов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Места расположения повреждений | Единица измерения продукции | НВ на ед. измерения, чел-час |

| Диаметр | 1 измерение | 0,26 | ||

| Овальность в одном сечении | То же | 0,52 | ||

| Овальности по результатам в трех сечениях | То же | 1,50 |

010203 Контроль остаточной деформации трубопроводов и коллекторов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 1 сечение | 0,66 |

010301 Магнитопорошковая дефектоскопия металла энергооборудования (узлов)

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Наименование оборудования (узла) | Единица измерения продукции | НВ на ед. измерения, чел-час |

| Узлы и детали энергооборудования (кроме зон трубных отверстий) | 10 дм 2 | 1,5 | ||

| Зона трубных отверстий | То же | 3,00 |

010302 Магнитопорошковая дефектоскопия корпусов арматуры

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Диаметр условного прохода, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| до 125 | 1 корпус | 3,80 | ||

| свыше 129 до 229 | То же | 5,00 | ||

| свыше 229 до 350 | То же | 6,00 |

Примечание. При выполнении дефектоскопии токовихревым методом к нормам времени таблиц 010301, 010302 следует применять коэффициент К = 0,4.

010303 Ультразвуковой контроль металла энергооборудования (узлов)

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Наименование оборудования (узла) | Единица измерения продукции | НВ на ед. измерения, чел-час |

| Узлы и детали энергооборудования | 10 дм 2 | 1,50 |

010304 Ультразвуковой контроль рабочим лопаток турбин

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Техническое состояние лопатки | Единица измерения продукции | НВ на ед. измерения, чел-час |

| Лопатка без эрозионного износа | шт. | 0,60 | ||

| Лопатка с эрозионным износом | шт. | 0,90 |

010401 Сварные стыковые соединения трубопровода и коллекторов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Диаметр, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| до 60 | 1 сварной шов | 0,50 | ||

| свыше 60 до 108 | То же | 0,75 | ||

| свыше 108 до 219 | То же | 1,00 | ||

| свыше 219 до 273 | То же | 1,50 | ||

| свыше 273 до 377 | То же | 2,20 | ||

| свыше 377 до 469 | То же | 2,70 | ||

| свыше 469 до 530 | То же | 3,00 | ||

| свыше 530 до 680 | То же | 3,80 | ||

| свыше 680 | То же | 4,30 |

Примечание. При проведении ультразвукового контроля сварным угловых соединений к нормам времени таблицы 010401 применяется коэффициент К = 2,0.

010402 Клепаные соединения

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Диаметр, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| до 16 | 10 заклепок | 2,00 | ||

| свыше 16 | То же | 2,30 |

0105 Рентгеногафирования или гаммаграфирования

010501 Сварные швы барабанов и сосудов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Толщина стенки барабана или сосуда, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 4,8 | до 10 | 1 п.м. шва | 3,60 | |

| 4,8 | свыше 10 до 20 | То же | 4,40 | |

| 4,8 | свыше 20 до 30 | То же | 5,20 | |

| 4,8 | свыше 30 до 60 | То же | 13,40 | |

| 4,8 | свыше 60 да 80 | То же | 16,90 | |

| 4,8 | свыше 80 до 100 | То же | 22,00 | |

| 4,8 | свыше 100 до 115 | То же | 25,00 | |

| 4,8 | свыше 115 | То же | 27,00 |

010502 Сварные швы трубопроводов и коллекторов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Наружный диаметр трубопровода, мм | Единица измерения продукции | Норма времени в чел-час за шов при толщине стенки тр-да, мм | ||||

| до 10 | свыше 10 до 20 | свыше 20 до 30 | свыше 10 до 20 | свыше 40 до 50 | свыше 50 | |||

| 4,8 | до 133 | 1сварной шов | 1,30 | 2,00 | - | - | - | - |

| 4,8 | свыше 133 да 159 | То же | 1,60 | 2,30 | - | - | - | - |

| 4,8 | свыше 159 до 194 | То же | 2,30 | 3,60 | 5,20 | - | - | - |

| 4,8 | свыше 194 до 219 | То же | 2,80 | 4,40 | 7,60 | - | - | - |

| 4,8 | свыше 219 до 273 | То же | 3,60 | 5,20 | 10,00 | 13,80 | - | - |

| 4,8 | свыше 273 до 377 | То же | 4,40 | 8,60 | 13,80 | 15,30 | 16,80 | 19,80 |

| 4,8 | выше 377 | То же | 5,20 | 12,00 | 14,60 | 16,80 | 19,80 | 23,60 |

010601 Сварные стыковые соединения трубопроводов и коллекторов

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Диаметр, мм | Единица измерения продукции | НВ на ед. измерения, чел-час |

| до 63 | 1 сварной шов | 0,50 | ||

| свыше 63 до 89 | То же | 0,66 | ||

| свыше 89 до 114 | То же | 0,83 | ||

| свыше 114 до 133 | То же | 1,00 | ||

| свыше 133 до 194 | То же | 1,20 | ||

| свыше 194 до 243 | То же | 1,61 | ||

| свыше 243 до 377 | То же | 2,21 | ||

| свыше 377 до 630 | То же | 3,57 | ||

| свыше 630 до 720 | То же | 4,78 | ||

| свыше 720 | То же | 6,00 |

010602 Поверхности энергооборудования (узлов)

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 1 дм 2 | 0,50 |

| Шифр нормы времени (№ позиции прейскуранта) | Средний разряд работ | Единица измерения продукции | НВ на ед. измерения, чел-час |

| 10 дм 2 | 2,70 |

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Читайте также: