История механической обработки металлов

Обновлено: 16.05.2024

Изобретение методов обработки металлов давлением. Способы получения золотой проволоки. Ковка, колодочная листовая штамповка, волочение. Изобретение валовой металлической проволоки. Способы получения отверстий. Появление стального волочильного инструмента.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.01.2013 |

| Размер файла | 226,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Легенда обработки давлением имеет очень древнее происхождение. Первой развилась ковка и т п. Первобытные люди, поселяясь, где были пещеры, сталкивались не только с обычными минералами - камнями, но и с металлами, встречающимися в самородковом виде, хотя и достаточно редко. Их от других камней, в первых, отличал цвет - серебристый, золотистый, прочность и блеск. Кроме этого, когда добытые металлы использовали в виде обычных камней для орудий, то было решено, что они не раскалываются, как обычные камни, не образуя трещин при ударе или при охлаждении холодной водой, или когда их разогревали на костре. Более того при ударах о другие камни эти самородки изменяли и проявляли свойства пластичности. Особенно пластичным являлось золото, которое с ударами камня можно было плющить очень долго, получая лист. Серебро ковалось намного хуже, а медь после ударов камнем даже сохраняла свою прочность. Поэтому из меди стали делать кинжалы, ножи, топоры. Эти ножи затачивались при помощи шлифовки о камни, и ими можно было резать золотые листы на длинные полоски. Полоски обладали прочностью, они были гибкие и обладали красивым цветом. Ими стали украшать одежды, головане уборы. Однако процесс получения золотых и серебряных полосок был очень трудоемкий. К этому времени первобытная община стала распадаться. Люди стали вести оседлый образ жизни, возникло разделение на классы, сословия. Возникло разделение труда, и появилась необходимость в управлении образовавшихся человеческих сообществ населения. Управляющих с увеличением количества оседлого населения становилось все больше. Функции управления стали передавать по наследству. Возникли ремесленники - ткачи, оружейники, красильщики, хлебопеки, бондари, горшечники, кузнецы, литейщики. Однако возникло особое сословие - власников. Но всем им были нужны продукты питания. Следовательно, возникло земледелие, скотоводство, хлебопашество.

Методы обработки металлов давлением

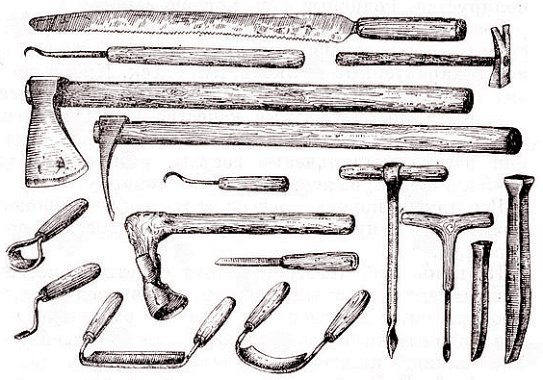

Самым древним из всех их видов. Вроде них ковка, колодочная листовая штамповка, волочение. Вначале ими подвергались золотые, серебряные и медные самородки, метеоритное железо. Встречались они редко, но обладали пластичностью, блеском, красивым цветом - особенно после шлифовки мелким песком. Потом научились добывать свинец, олово и другие металлы, пластичные при полировочной температуре, т. е. в холодном состоянии. Первые образцы проволоки - золотой, серебряной, медной были коваными. Затем стали встречается в ископаемых на территориях древних государств, изделия ювелирного назначения - преимущественно золотые и серебряные, где присутствовала проволока прямоугольного сечения. Как она получалась? Ударами камня или молота с рукояткой, найденные самородки плющились в тонкие листы. Затем каменными острозаточенными ножами (или медными), эти листы разрезались на длинные узкие полоски. Получалась проволока. Что бы увеличить длину проволоки получаемой из одного листа, из одного листа стали применять циркулярную резку - по изгибу.

Проволока получалась в 3 раза длиннее, чем при проделанной резке. Температура плавления золота, серебра, меди имеется в пределах 1000 градусов. Такую температуру в обычном костре получать не доводилось, но с помощью дутья - т.е. кидали в костер или глиняную печку, течение воздуха под давлением температуру повышали. Температура плавления данных металлов. Плавили металл либо в каменных тиглях, либо в горшках из обожженной глины, когда гончарное искусство в древних поселениях, городах, государствах достигло высокого уровня. Изделия, преимущественно ювелирные, были найдены в тех местах, где располагались древний Египет, Месопотамия, Ассирия, Вавилон, Древний город УР. Время: начиная с 5 тысячелетия до н. э.

В какой-то момент - где пока не известно - то ли Древнем Шумере, то ли, а Египте, было изобретено валовая металлическая проволока. Сам принцип волочения уходит в глубокую древность - в ту эпоху древнекаменного века, когда были изобретены копья, лук и стрелы. Древние охотники тогда заметили, что копья, стрелы летят дальше и точнее, если их поверхность гладкая круглая, и прямая. Что бы этого добиться, деревянный прут, предварительно выструганный стрелками, каменным ножом, древко протягивали через круглое отверстие в камне (этот камень с отверстием был прообразом металлической проволоки). Операция эта сейчас называется - калибровка.

Серебро, золото, медь - редкие металлы. Серебро на воздухе постепенно темнеет, сохраняя, тем не менее, свой блеск и цвет. Чистая медь при контакте с воздухом, поверхность покрывалась оксидной пленкой желтовато-красного оттенка, а при контакте с водой покрывалась оксидной пленкой зеленовато-голубого цвета. Золото не темнеет, красивый и приятный для глаз цвет. Оно тяжелое. Оружие из него не обладало необходимой прочностью и своим весом стесняло движения во время сражения. А вот украшения из золота - активно находили в древних захоронениях. За 3 тыс. тел до новой эры, когда возникло первое рабовладельческое государство, появилось деление общества на классы и касты (как в Индии), выделился класс торговцев, военачальников, жрецов, главнокомандующей и правящей элиты, церковной семьи и царственного двора. Это стало отражаться на состоянии людей, военачальников, жрецов и их одеждах, головных уборах, обуви. Ввели в моду золототканые одежды, головные уборы. Золототканая одежда приготавливалась из тканей, в которых вплеталась золотая нить.

Способы получения золотой проволоки были очень непроизводительными. И здесь выполняли способ о выпрямлении древка для копий и стрел через камни с круглыми отверстиями. Решили, протягивать через них металлы и лучше всего это получалось тогда, когда протягивали кружки из серебра и золота. Так появился гораздо более производительный способ волочения металлов через волокна, которые делали из твердых сортов камней или даже из драгоценных камней. В ней научились проделывать тонкие отверстия путем шлифовки. Протягивая заготовки для волочения либо отливались, либо проковывались из куска золота или серебра.

Однако протянуть тонкую проволоку сразу заготового прута, превышающий его диаметр в десятки раз, не удавалось - тот конец который был в волоке на выходе за который тянули /волочили , пруток обрывался. Особенным путем подбирался центральный диаметр, гнет волока, что бы такого разрыва не получалось и, в тоже время, диаметр прута после волочения, пластичность уменьшалась. Затем, протянутый через первую волоку пруток поступал в другую волоку, с меньшим диаметром отверстия, и т.д. - до нужного диаметра протянутой проволоки. Удобней всего было расположить волоки в одной плоскости - если волочением занимался один работник - волочильщик. Так появились волочильные доски в которой волочили располагались в горизонтальных и вертикальных рядах. Однако такие доски появились а Западной Европе где-то во втором тысячелетии новой эры, а волочильная доска из финикийского поселения около 2000 лет.

Наиболее простое приспособления для волочения проволоки состояло из деревянного круглого бруса, вколоченного в землю (Можно было использовать и обыкновенный пень). В этот брус, в его верхнюю поверхность с выемкой для укрепления, делали вырез и в него вставляли волоки.

Финикийские поселения находились недалеко остров побережье Средиземного моря - там, где находится сейчас Сирия. Их города - Бабл, Сидан, Тир - имели общую морскую границу с Египтом. Финикийцы по свидетельствам историков, основали город Карфаген на Африканском материке рядом с Египтом. Поэтому, скорее всего, они заимствовали технику волочения у Египтян. Финикийцы, как народ сформировались где-то в 3-ем тысячелетии новой эры.

обработка металл давление отверстие

Драгоценные камни тоже берут свое начало еще в палеолите - т.е. в древнем каменном веке. Тогда первобытные племена научились добывать огонь с помощью деревянной палочки, которую вращали между ладонями. Конец палочки (она делалась из твердого дерева) был заострен. Он упирался в камень, сильно разогревался, нагревал камень, и сучки травы возгорались. Поддерживался огонь сухими щепками, сухим хворостом, и костер загорелся.

Вращение руками палочки затем было заменено вращением лучковой дрелью. Лук же к тому времени уже был известен. Вероятно, на этом месте камня, где вращалась палочка, возникала ямка. Это было замечено. Затем возникли попытки ускорить процесс образования выемки в камне с помощью мерновой дрели. В это место стали подкладывать речной песок - процесс пошел гораздо быстрее. Затем камень, на котором образовалось коническое отверстие, попытались свершить с обратной стороны точно напротив уже сделанной выемки. Камень подбирали плоский, не очень большой толщины. Там где вершины конусов соприкасались, образовывалось отверстие. С помощью тонкой палочки с подачей песка его расколибровали, до нужного размера и получался цилиндрический поясок. В результате получалась волока, которая к настоящему времени мало изменилась по форме.

Вначале эти волоки, как уже упоминалось выше, использовали для улучшения и выпрямления боковых поверхностей, деревянных стрел и древка копий.

Когда появились волоки для получения металлической проволоки, технология их приготовления потерпела незначительные изменения, осталась в принципе такой же в основных своих чертах.

Отверстия в камне по мере возрастания количества проволоченной проволоки понемногу увеличивались. Рядом, в доске, делали другое отверстие, а первое отверстие оставляли. Таким путем в одной каменной доске возникало все большее количество отверстий, которые стали переходами волочильного процесса. Опытным путем подбирали для каждого металла соотношения диаметров предыдущего и последующего переходов.

Большой прогресс в волочении появился с появлением стального волочильного инструмента. Волочильная железная доска именно и была найдена в поселении финикийцев, о которой упоминалось выше. К тому времени уже была известна способность стали упрочняться после специальной термической обработки и предварительно горячей деформации под ударами кузнечных инструментов - кувалды, молотков. Известны были и способы образования отверстий в стали, нагретой до температуры 800-900 которую сейчас называют температурным интервалом ковки. Кроме прошивки этого, путем местного нагрева с поддувом каждого диаметра. Воздух можно было нагревать, одно волочильное отверстие до ковочной температуры. Что бы уменьшить отверстие волоки? Ударами молотка проковывали металл вокруг очка, и оно уменьшалось в диаметре. Затем этот диаметр шлифовкой довели до нужного размера.

При волочении толстой проволоки усилия волочения было большое. Руки волочильщика испытывали очень сильную нагрузку. Изобретение катающегося механизма, на котором находился волочильщик, позволило перенести нагрузку с рук на ноги. Захватывая у волоки, очередной участок протянутой проволоки, мастер упирался ногами в столб, на котором была укреплена волока. А вместе с этим участком, мастер отталкивался ногами от столба и, держа его клешнями, он протягивал на 40-80 см сеть проволоки, а затем, разводя клещи, откусывал её. И возвращался в исходное положение. Клешни привязывали к поясу волочильщика. Мастер, который работал на таком приспособлении, назывался «КОЛЯСОЧНИКОМ». Протягивая проволоку последовательно через валики с уменьшающимся диаметром очка, мастер добивался получения проволоки нужной толщины, которая укладывалась в буксы или наматывалась на деревянные короба.

Следующим этапом в развитии проволочного производства явилось изобретение ручного рычажно клещевого волочильного станка. Он представлял из себя наклонный деревянный стол, к которому по середине прикреплялась волоченная доска. Перед ней на металлическом шесте располагались клешни, захватывающие часть проволоки у входного отверстия волоки. Сжималась клещами специальным захватом. Концы ручек клешей расходились в стороны и захват, нажимал на эти концы, сжимая клещи. Ручки клещей были несколько раз длиннее захватов, что обеспечивало сильное их сжатие, достаточное для того чтобы проволока не выскальзывала. Концы ручек клещей загибались с целью предотвращения сильного смянания проволоки, губками клещей и для того что бы захват для клещей, который тянул клещи вверх и под наклоном одновременно сжимал губки не выскальзывая из ручек клещей. Все эти соотношения подбирались опытным путем и для проволоки разных металлов существовали свои клещи.

Усилия волочения создавалось рогачом, короткое плечо которого соединялось захватом клещей, а длинное плечо пускалось вниз мускульной силой волочильного мастера, а так же его собственным весом, когда этой силы не хватало. Когда ручки клещей упирались основания рычага, цепь волочения прекращалась, волочильщик отпускал рычаг и клещи с захватом под их собственным весом опускались вниз - к волоку, по наклонной металлической доске с разжатыми губками. После следующего нажатия на рычаг вначале устранялся люфт в соединениях рогач - захват - клещи - проволока, затем губки снимались, и цепь волочения повторялась мастером. В этих стенках уже можно было протаскивать довольно толстую проволоку. Рабочий ход клещей состоял 7-10 см.

Конечно, этот способ тоже был не очень производителен, но толстая проволока в буксы уже поступала на мануфактуры связанная с изготовлением металлических изделий. Однако промышленность развивалась, проволоки продавалось все больше и больше. Выделена необходимость усовершенствовать последние изобретения.

Развитие капитализма в Западной Европе дало мощной импульс развитию техники, как и наоборот бурное развитие техники резко ускорила развитие капиталистического способа производства.

Были открыты месторождения железных и медных золотосодержащих серебряных свинцовых оловянных руд. Работа алхимиков, несмотря на их техничную цель - поиска философского камня, позволяющего превратить недрагоценный металл в драгоценный, привела к открытию многих химических элементов, разработке способов восстановления металлов из руд и заложила основы химии.

Названия, ряда химических элементов, написанная, вначале на латинице, взятие из алхимических трактатов, сохранились до настоящего времени. Промышленные предметы были в больших каменных …, гвозди замки, ключи, стальные наличники, а затем и шурупы винты. Возникла аристократия являвшееся основным потребителем ювелирных изделий, где во многом использовались тончащие проволоки из редких металлов, волочили, конечно, золото и серебро. Повышение причем резкое, трудового капиталистического производства т.к. в этом случае резко возросла прибыль, в которую входила прибавочная стоимость? присваиваемая капиталистами.

Кислоты щелочи соли производство металлических сплавов, создавались в алхимических лабораториях, были востребованы в огромной степени капиталистической промышленности, в которой чуть ли не каждый год открывались все новые и новые производства.

Недостаток рычажно-клещевого стола - прерывается процесс, протягивают проволоку через волоки. Захваты клещей, не смотря на все предосторожности, оставляли на проволоки задиры и вмятины, что снижало качество проволоки. После устранения этих недостатков привели к появлению так называемой волочильной скамьи. Она позволила получить достаточно длинные пучки без перехватывания её щипцами. Такую скамью некоторые историки техники, связывают с моментом немецкого изобретателя Рудольфа(XIV н.э.). Однако исследования советских историков техники доказали, что подобное станки использовались гораздо раньше в киевской Руси X века н.э. суть этого изобретения состояла в том, что протянутая через волок проволока наматывалась на барабан, с которым был связан ворот, издававший тяговое усилие. Применялось и т.п. 3-х ступенчатая схема получения тонкой проволоки. На первой ступени: использовалось прерывистое волочение с протяжкой периодической обрезной проволоки с использованием упомянутого вами клещевого захвата с помощью рычажно-клещевого волочильного станка.

Заготовка для протяжки использовалась новая. Затем полученный обрезок проволоки протягивался с помощью клещевого захвата и ворота с вертикальной и горизонтальной осью. Проволока на второй стадии тоже получалась со следами захвата клещей.

Подобные документы

Листовая штамповка – процесс получения изделий из листового материала путем деформирования его на прессах. Горячая объемная штамповка – способ обработки металлов давлением. При холодной штамповке штампуют без предварительного нагрева заготовки.

реферат [561,3 K], добавлен 18.01.2009

Физико-механические основы обработки давлением. Факторы, влияющие на пластичность металла. Влияние обработки давлением на его структуру и свойства. Изготовление машиностроительных профилей: прокатка, волочение, прессование, штамповка, ковка, гибка.

контрольная работа [38,0 K], добавлен 03.07.2015

Основные операции обработки давлением, холодная и горячая, листовая и объемная штамповка, прокатка и волочение. Универсальные и специальные прессы для штамповки. Элементы паяного соединения, флюсы и припои. Инструмент для проведения соединения металлов.

реферат [89,3 K], добавлен 14.12.2010

Сущность процессов упругой (обратимой) и пластической (необратимой) деформаций металла. Характеристика процессов холодной и горячей деформации. Технологические процессы обработки металла давлением: прессование, ковка, штамповка, волочение, прокат.

реферат [122,4 K], добавлен 18.10.2013

Требования к катанке и к конечной продукции. Технологические варианты изготовления канатной проволоки. Основные технологические операции. Волочение на передельную заготовку. Описание технологического процесса патентирования. Расчет режимов волочения.

История обработки металлов

С момента открытия металла человек задавался вопросом – как обработать этот материал, чтобы сделать его долговечнее и крепче. Технологии были нужны везде – от военного дела и сельского хозяйства до зарождавшейся ювелирной сферы.

В этой статье приведем краткий экскурс в историю обработки металла и расскажем, как технологии эволюционировали. Это поможет получить представление о том, как развивались процессы в металлургии.

Первые шаги металлургии

Сведения о первых металлургах доступны человечеству благодаря археологам. Доисторическая эпоха дала начало попыткам получить и обработать металл.

В то время на Земле были остатки метеоритов, давших в руки человека первое железо. Постепенно начиналась добыча и обработка золота и меди.

Первым методом обработки стала холодная ковка. Она использовалась чтобы придать железу форму. Первым изделием были детали оружия – острия копий, наконечники для стрел.

Ценный металл также пытались использовать для создания посуды и простых инструментов.

Первым рывком в металлургии стала выплавка стали. Ранние свидетельства об использовании такого подхода датируются XII веком до нашей эры. Тогда сталь плавили в Индии и использовали для этого сыродутные печи. Также подобными средствами пользовались в Анатолии и на Кавказе. Методы были удивительно похожими.

В Африке также пытались плавить железо и ковать его, чтобы создавать оружие. Из-за неспособности древних людей защитить сталь от коррозии, артефакты той эпохи дошли до нас в плохом состоянии, но доказательства все же есть.

Какие металлы стали обрабатывать первыми?

Все начиналось с меди. Человек находил первые месторождения случайно – тогда они находились близко к поверхности.

Еще за 8 тысяч лет до нашей эры человек пытался обработать медные слитки, но не использовал для этого профессиональных методов.

Получалось грубо, но это была лучшая альтернатива кости или заточенному дереву.

Следующим металлом, которое человечество добавило в свою копилку, стала бронза. Это продукт начала обработки металлов, когда их научились плавить и смешивать. Так появилась комбинация олова и меди, часто использующаяся в создании украшений.

Позволить себе такие изделия могли только самые богатые представители общества, но и сегодня реликты часто удивляют ювелиров нестандартным подходом к обработке и изяществом форм.

Считается, что человек не проводил никаких направленных экспериментов чтобы получить бронзу. Она была найдена случайно при смешивании.

Полученный сплав удивил твердостью и удобством в обработке – за счет добавления олова он был намного пластичнее используемых тогда материалов. Рецепт был закреплен, и кузнецы стали использовать его при создании орудий труда.

Изделия не так быстро выходили из строя, как каменные или медные, мало весили.

Первое тысячелетие до нашей эры ознаменовалось наступлением железного века. Уже по названию понятно, что в то время люди открыли для себя метеоритное железо и стали пытаться обработать. Но только в третьем веке до нашей эры этот материал стал применяться массово.

Пришло к тому, что вместо поиска метеоритов, богатых железом, его стали добывать из недр. Металл стал распространенным и большинство его аналогов отошли на второй план.

Какими были первые способы металлообработки

Первые орудия для обработки были примитивными. Так первый токарный станок был создан еще за 500 лет до нашей эры. На нем работало два человека.

Один быстро вращал вал, на котором были установлены тиски с зажатой деталью. Второй наносил резьбу. Интересно, что к обработке металла таким способом пришли не сразу.

Изначально токари точили кость и древесину.

Аналогичные средства также находят на территории Египта, Греции и некоторых других стран.

Внешне сильно походил на старые швейные машины с педальным приводом. Когда мастер нажимал на педали ногой, заготовка начинала вращаться. Оставалось только использовать долото для обточки. Так делались первые стержни, используемые в телегах, а также при создании других рабочих инструментов.

Важные этапы в обработке металла

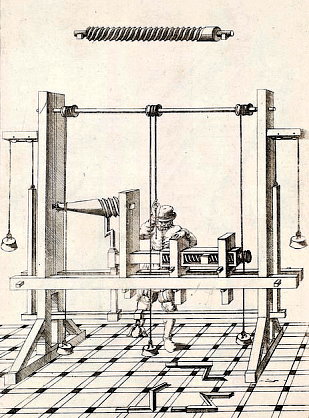

Человек много думал над тем, как упростить приведение станка в действие. Постепенно от ручного вращения или нажатия ногой на педаль отказались в пользу использования воды.

Вода обеспечивала вращение заготовки с нужной скоростью. Это позволило увеличить количество изделий из стали, которые использовались в повседневной жизни.

В конце XVIII века обработка металла получила наибольшее распространение благодаря промышленной революции. Джон Уилкинсон предложил миру технологию обточки цилиндров, дающую качественный результат.

Современность

История развития металлообработки привела нас к тому многообразию методов, которые используются сегодня. Стимулом к совершенствованию металлургии в 20 веке стали войны. Созданные тогда технологии используются и сегодня.

В промышленности нашли свое применение несколько наиболее распространенных средств – это сварка, литье, механическая обработка и использование высокого давления прессом.

Новые технологии помогли повысить качество продукции.

Заказывайте оцинковку труб в «Точинвест Цинк»

Компания «Точинвест Цинк» предлагает заказчикам технологию горячего цинкования труб. Используем современные средства для того, чтобы увеличить продолжительность использования получаемой таким образом продукции.

История развития металлообработки - от древнего мира до промышленной революции

История человеческой цивилизации тесно связана с историей добычи и обработки металлов. Очень давно, когда людям, уже научившимся обрабатывать камень, впервые попали в руки самородки меди, даже очень простые изделия из нее показались лучше и полезнее предметов, вытесанных из камня. Именно в процессе совершенствования навыков работы с металлом были созданы - поначалу примитивные, а впоследствии и более совершенные приемы металлообработки, ставшие базисом современной технологической культуры.

Значительная часть окружающих нас объектов материального мира создана из металлов. А все остальное, что к ним непосредственного отношения не имеет, было получено, изготовлено либо построено с использованием металлических станков, машин, инструментов и механизмов. Сегодня трудно себе представить жизнь населяющих Землю людей и устройство человеческого общества, если бы на планете не существовали металлы, или человек в свое время не научился их находить, добывать и обрабатывать.

Древний мир как колыбель современных технологий металлообработки

Специалисты – историки, изучающие древний мир, полагают, что первыми металлами, которые попали в руки человеку, были золотые и медные самородки, а также метеоритное железо. Временной интервал, который много тысячелетий спустя ученые XIX столетия назвали медным веком, охватывает значительный исторический и технологический период, пройденный человечеством - от первых экспериментов с найденными кусками самородной меди, до литья и ковки разнообразных предметов из металла, полученного из медной руды.

На различных континентах и в отдельных социумах человек научился работать с медью не одновременно, поэтому весь этот период историки датируют с запасом: V-III тысячелетиями до нашей эры. Не следует думать, что в это время уже произошел бурный расцвет технологий – в медном веке большая часть предметов быта и инструментов для обработки почвы по-прежнему изготавливалась из камня. Эпоха обработки меди только начиналась. Кроме того, изготовленные из меди предметы оказались слишком мягкими. Для украшений это не было недостатком, а вот медные орудия труда быстро деформировались и нуждались в восстановлении исходной формы при помощи ковки.

Сейчас можно только догадываться о том, какие эксперименты с огнем, кусками медной и оловянной руды привели древних людей к случайному созданию сплава, который оказался тверже обоих исходных металлов. Изготовленные из бронзы наконечники для стрел, топоры, иголки и другие инструменты ознаменовали наступление нового исторического и технологического периода в жизни человечества – бронзового века.

Первый социальный заказ: оружие, сельскохозяйственные орудия и украшения

Найденные археологами предметы, изготовленные из бронзы, меди и золота, свидетельствуют о значительно возросшем к 13-11 векам до нашей эры уровне навыков и приемов работы древних людей с металлами. А обнаруженные при раскопках следы медных и оловянных рудников того периода – о существовании достаточно полного и совершенного комплекса добычи нужных металлов и их последующей обработки. Описывая данный период, историки смело употребляют современные термины – «металлургия», «импорт меди и бронзы», и это говорит о подлинном расцвете производства металлов и торговли между образовавшимися в то же время городами – государствами, и плотно заселенными провинциями.

Основными металлическими изделиями, востребованными обществом в конце бронзового века, были инструменты для обработки земли, дерева и камня, разнообразное оружие и украшения. Многократно возросший уровень знаний и практических навыков работы с металлами заложил основы дальнейшего развития металлургии и начала использования железа. Считается, что более мягкий, чем бронза, и подверженный ржавлению металл, люди начали использовать, так как почти опустошили найденные ими месторождения олова. Железная руда встречается намного чаще. Это и послужило отправной точкой совершенствования способов добычи железа, изготовления из него и последующего закаливания всех необходимых предметов.

От железного века к эпохе новых способов металлообработки

Железный век пришел на смену бронзовому, и стал для человечества переходным периодом к открытию и началу повсеместного использования новых приемов обработки металлов. Люди уже дано освоили ковку, а теперь и примитивное литье металлических изделий, хотя эти способы не позволяли изготавливать все необходимые в быту и нужные для созидательной трудовой деятельности предметы.

Даже проблема чрезмерной мягкости железа при помощи многократного отжига и обогащения его углеродом была успешно решена – сначала некоторыми отдельными народами, а затем, с течением времени, этот способ распространился по всему миру. Однако для получения более совершенных изделий нужно было научиться делать в железных предметах отверстия. Частично эта проблема решалась в процессе литья, но этим способом было невозможно обеспечить точные отверстия небольшого размера.

Сверлить камень научились еще в Древнем Египте. Высеченные из кремня первобытные сверла успешно справлялись с этой задачей, но для сверления отверстий в металле они не годились. Намного позднее сверла в виде острого пера стали изготавливать способом ковки. Первобытное приспособление для сверления отверстий напоминало современный коловорот, который для большей эффективности утяжелялся мешками с песком. Но металлические спиральные сверла, частично напоминающие современные, научились изготавливать методом ковки только в Средние века.

Кроме сверления отверстий, в процессе изготовления металлических предметов нужно было научиться чисто обрабатывать их поверхность, которая после литья в простейшие формы редко получалась достаточно гладкой. Прогресс неуклонно подталкивал людей к необходимости обработки металлических заготовок при помощи режущих инструментов, изготовленных из более твердого металла. Но до появления способов обработки вращаю

щихся металлических деталей при помощи резца должно было пройти немало времени. Хотя начальные прототипы токарных станков, на которых можно было обрабатывать - пока только деревянные детали, существовали уже тогда.

Развитие точной механики как технологический фон совершенствования средств металлообработки – замки, часы, навигация

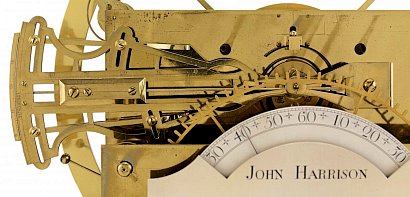

Значительным подспорьем для конструкторов первых приспособлений и станков, при помощи которых стало возможным обрабатывать литые металлические заготовки и изделия, стали технические новации и разработки, появившиеся в других областях практической деятельности человека. Учитывая важную роль мореплавания, которое имело большое значение для международной торговли и военного дела, многие видные ученые тех лет занимались совершенствованием навигационных приборов.

Даже первые механические часы с точным ходом, собранные талантливым английским механиком Джоном Гаррисоном в 1735 году, были задуманы как более совершенная замена примитивным морским хронометрам, не позволявших с нужной точностью определять координаты кораблей методом астрономической космографии. А прообраз современного секстанта – прибор с высокоточной оптикой, позволяющий определять местоположение движущегося судна, в 1730 году изготовил и опробовал английский физик Джон Хэдли.

Один за другим, точные механизмы появлялись в самых различных областях. В 1778 году английскому изобретателю Джону Баррону удалось создать первый штифтовой замок, в котором язычок запорного механизма удерживался несколькими штифтами. В эти же годы появились первые настенные и настольные часы с усовершенствованным спусковым механизмом, а механики уже вовсю экспериментировали с их уменьшенными копиями, которым вскоре было суждено стать прообразом переносных - карманных часов.

Все эти достижения были бы невозможны без металлообрабатывающих станков, при помощи которых удалось изготовить детали этих сложных механизмов. Повышенные требования к точности для деталей часовых механизмов, а также появление новых конфигураций обрабатываемых поверхностей породили массу новаторских изобретений в области металлообработки.

Благодаря этому были реализованы идеи создания конструкций, которые ранее невозможно было воплотить в жизнь. В свою очередь, новые решения авторов удачных конструкций впоследствии пригодились создателям станков, которые использовали некоторые идеи как отправную точку для повышения точности и совершенствования механизмов токарного станка.

Токарный станок и технологическая революция в металлообработке

Историки настаивают, что конструкция станка с двумя центрами, которые удерживали между собой деревянную деталь, была известна еще в середине VII до н.э. Деревянную заготовку вращали – то в одну, то в другую сторону специально выделенные для этой работы рабы. Древний «токарь» постепенно обтачивал заготовку примитивным металлическим резцом, но уже тогда результат такой работы оправдывал несовершенство конструкции и связанные с этим затраты времени и труда.

Со временем обрабатываемую деталь научились вращать при помощи лука с прослабленной тетивой, которая обхватывала, и при поступательном движении лука раскручивала заготовку. Опять же, это вращение совершалось попеременно в разные стороны. Более прогрессивный – ножной привод с шатуном, педалью и кривошипом, конструктивно напоминающий швейные машины недавнего прошлого, появился в XV веке. Это был переломный момент в развитии токарного станка – теперь деталь безостановочно крутилась в одном направлении, и мастеру стало работать намного удобнее.

Мощности усилия такого привода для обработки металлических деталей не хватало. Кроме того, точить твердые материалы, держа резец в руке, было почти невозможно. На помощь была призвана сила текущей воды, и водяное колесо на несколько веков стало основным движителем механизма токарного станка. Теперь и металлические детали стали подвластны умелому токарю, хотя резец по-прежнему приходилось держать в руках, опирая его на простейшую подставку.

И все же, для того чтобы облегчить токарные работы и сделать их более точными, потребовалась существенная доработка конструкции станка, затронувшие все его основные системы. Задача была поставлена, но механикам тех лет пришлось немало поработать, чтобы найти соответствующие технические решения. Самые интересные из них, разработанные в XVI веке французским ученым и математиком Жаком Бессоном, и изложенные им в трактате «Театр приборов и машин», оказали огромное значение на дальнейшее развитие принципов металлообработки.

Многие из идей этого гениального человека реализованы, и используются в конструкциях современных станков сегодня. В собственной разработке токарно-винторезного станка ученый предусмотрел возможность обработки деталей не только стандартной цилиндрической формы, но и любых конусообразных поверхностей.

Развитие технологии металлообработки в России

Пытливый ум и техническая сметка русского человека проявились задолго до того, как возникло понятие «техника». Исторические данные свидетельствуют, что еще в X веке на Руси умели изготавливать разнообразные металлические предметы быта, оружие и несложный хозяйственный инвентарь. Всего через несколько веков, когда формировались первые российские оружейные династии, для изготовления стволов уже тогда применялись простейшие станки с ручным приводом для сверления и токарных работ.

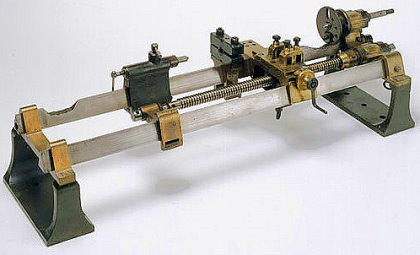

Не отставая от иностранных коллег, российские мастера еще в XV веке подключили свои станки к водяным мельницам, поручив воде вращать заготовки, закрепленные в токарном станке, и прообраз винтового сверла в сверлильном. Спустя почти два с половиной столетия революционный вклад в разработку принципов устройства токарных станков внес талантливый российский ученый Андрей Константинович Нартов – член Академии Наук, состоявший в чине статского советника.

В начале XVIII века, вернувшись из очередной заграничной поездки, царь - реформатор Петр I создал «царевы» токарные мастерские, руководить которыми назначил А.К.Нартова. Имея под рукой все наиболее совершенное, по меркам тех дней, оборудование, Андрей Константинович изобрел – ни много ни мало – механизированный суппорт токарного станка, конструкция которого без особых изменений используется и поныне.

До этой разработки токарю приходилось удерживать и перемещать резец вдоль обрабатываемой детали вручную. Суппорт Нартова не только решил эту проблему, но и за счет управляемого перемещения инструмента позволил выполнять на станках нарезку резьбы и зубьев шестерен. Значение этого изобретения для эволюции металлообработки трудно переоценить, и оно по праву входит в перечень технических новаций, оказавших существенное влияние на развитие производственных возможностей человечества.

Примерно в те же годы во весь голос заявили о себе и тульские оружейники. Талантливый механик – самоучка по фамилии Сидоров создал мощный агрегат, позволявший с большой точностью высверливать ружейные стволы. Его приводила в действие водяная мельница. Взяв разработку Сидорова за основу, не менее выдающийся механик и оружейных дел мастер Яков Батищев создал конструкцию станка, который мог сверлить стволы для 24 ружей одновременно.

В двух шагах от промышленной революции – темпы развития ускоряются

К середине XVIII века в России было создано множество заводов и фабрик, на которых, впрочем, пока по-прежнему интенсивно использовался преимущественно ручной труд. Чтобы создать условия для выпуска крупных партий товара, явно не хватало новых, высокопроизводительных станков и машин на всех ответственных и наиболее важных участках производства. Это понимали многочисленные русские механики, которые с энтузиазмом приняли участие в модернизации имеющегося, и создания нового промышленного оборудования. Знаменитый изобретатель Иван Ползунов создал конструкцию уникального станка для расточки цилиндров паровых машин, а не менее известный даже нашим современникам Иван Кулибин – особо точный станок для изготовления шестерен часовых механизмов. Не остался в стороне от естественных процессов замены устаревших средств производства легендарный ученый и выходец из народа М.В.Ломоносов. Он разработал конструкции шлифовального, лоботокарного и сферотокарного станков. Еще быстрее появлялось новое оборудование, и развивались технологии металлообработки в США и странах Европы. Важным событием для будущего стала конструкция французского механика из Лиона Жака Вокансона, представившего в 1851 году первый универсальный токарный станок - не лишенный недостатков, но очень прогрессивный для своего времени. Качественно нарезать резьбы токарный станок научил англичанин Д. Рамедон, в 1778 году порадовавший современников сразу двумя оригинальными конструкциями, выполнявшими эту задачу при помощи специальных резцов и набора сменных шестерен. Чуть позже идеи англичанина использовал в процессе создания специализированного станка для нарезки винтов француз Сено. Он запустил этот агрегат в 1795 году. В эти годы в Европе и США стремительно развивались процессы замены ручного труда машинным – явления, которое позднее назовут Великой индустриальной революцией. Оставалось всего 5 лет до появления конструкции по-настоящему универсального токарного станка Генри Модсли. И уже начал свои изыскания американец Эли Уитни – промышленник и изобретатель, впоследствии создавший первый действующий станок, выполняющий фрезерные работы . В России полномасштабная промышленная революция надолго задержалась, но на то были объективные причины, связанные, в первую очередь, с преимущественно аграрным укладом экономики. Но ход истории не остановить, и ближе к концу XIX века промышленный капитализм коренным образом изменил экономику царской России. К сожалению, из-за начавшегося с революции 1905 года времени потрясений, в полной мере воспользоваться его преимуществами стране не удалось.

Человечество начало осваивать металлообработку на заре своего появления. Этот важный технологический процесс сопровождал становление цивилизации на протяжении всех тысячелетий. Металлы дали названиям целым эпохам развития первобытного общества: медный век, бронзовый, железный.

В ходе металлообработки сплавы и металлы меняют свою форму, габариты и физико-механические свойства, в соответствии с производственными задачами.

Возникновение металлобработки

Согласно данным археологов и ученых, первые попытки воздействия на металлы предпринимались еще в доисторическую эпоху. Материалом служило метеоритное железо, медь, золото. Методом холодной ковки люди учились изготавливать из металлов первые инструменты.

Считается, что выплавка в сыродутной печи зародилась в Индии в XII веке до н. э. Почти одновременно эта технология начала применяться на Кавказе и в Анатолии (Османская империя, территория современной Турции).

Также обнаружены свидетельства использования железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

Какие материалы обрабатывались?

После меди была освоена бронза, представляющая собой сплав меди и олова. Многие бронзовые изделия дошли до наших дней – и их изящество поражает. Да, по современным меркам они выглядят довольно грубо, но для того времени это просто вершина мастерства.

Ученые полагают, что бронза была изобретена случайно – просто в какой-то момент смешали в процессе плавления медь и олово. Новый металл получился более твердым, но при этом пластичным и легко поддающимся обработке. Орудия труда из бронзы были в разы удобнее и практичнее, чем медные или каменные – они обладали прочностью и долговечностью, при этом были довольно легкими.

Железный век пришел на смену бронзовому в начале первого тысячелетия до нашей эры.

Основное количество предметов из железа относятся к третьему веку, но технически металлообработка метеоритного железа началась гораздо раньше. В какой-то момент люди научились добывать железо из недр планеты, а не просто собирать на поверхности остатки метеоритов. Это был один из ключевых моментов развития человечества – люди поняли, что залежей металла гораздо больше, его можно найти где угодно.

Первые технологии металлообработки

Около 500 лет до нашей эры появился примитивный токарный станок – это была простая система, в которой заготовка зажималась тисками, помощник ее вращал, а мастер вытачивал резьбу. Изначально на таких станках обрабатывалось дерево и кость, позже – металл.

Машины, созданные специально для обработки металлов, предположительно, начали появляться в Греции в 1200 году до нашей эры. Подобные устройства были обнаружены и в Египте примерно в тот же период.

Одним из первых металлообрабатывающих станков является устройство, напоминающее механическую швейную машину с педальным приводом. Нажатие ногой на педаль запускало вращение металлической заготовки. К ней прижимали долото, стамеску – и в процессе такого механического воздействия деталь принимала нужную форму. Это называлось вытачиванием.

Основные вехи в развитии металлообработки

В средние века появились машины, работающие за счет падающей воды. Примерно в это же время были изобретены и получили широкое распространение ручные инструменты для обработки металла: пилы, сверла, молотки.

До конца XVIII века, пока не началась промышленная революция, металлообработка велась старыми способами. Но многое стало меняться в 1775 году, когда Джон Уилкинсон изобрел устройство для вытачивания цилиндров - это открытие обеспечило толчок для создания парового двигателя.

Современная металлообработка и ее возможности

До XX века массовое производство изделий из металла было востребовано, преимущественно, в военной промышленности.

Сегодня металлообработка является одной из основных технологий, на которой построена современная цивилизация. Постепенно приоритет смещается в сторону пластика, но без металлообработки невозможно представить ни одну отрасль – все современное оборудование изготовлено из металлов или с их применением.

Основные методы обработки металлов:

- Литьё

- Обработка металлов давлением

- Механическая обработка

- Сварка металлов

Сейчас технологии металлообработки позволяют менять металл до неузнаваемости, получая любые формы и любое количество деталей.

История металла и металлообработки

Современные ученые полагают, что история металла и металлообработки как непосредственных участников жизни и быта человека начинается в четвертом тысячелетии до нашей эры. Первыми, кто начал использовать металл, были люди, проживавшие в долинах рек Тигр, Евфрат и Нил. Они находили в окружающей себя природе самородки золота, меди и метеоритного железа, из которых делали различного рода украшения, самые простые орудия труда, элементы оружия. Для этого применялись простейшие способы металлообработки. Первым из таких способов, скорее всего, была так называемая холодная ковка, при которой найденным самородкам придавалась нужная форма с помощью нанесения ударов каменным молотком. В то же время люди начали понимать, что во время этого процесса, кроме изменения формы, происходит и изменение свойств металла, он становится более твёрдым и прочным. Затем, очевидно случайно, люди открыли, что если нагреть кованый металл на огне, то он снова станет мягче. Таким образом человек постепенно постигал основы металлообработки.

Следующим серьезным шагом в искусстве обращения с металлом стала его плавка. Произошло это в середине третьего тысячелетия до нашей эры. В то время плавка металла осуществлялась дутьём с помощью трубок и лёгких человека. Обладали такими знаниями и техникой металлообработки очень немногие, что давало им определенные привилегии среди прочих людей. В то же время правители всячески ограничивали свободу овладевших мастерством обработки металла людей, что делало их, по сути рабами.

Потребность в металлах росла и нужно было увеличивать производительность. Добиться этого удалось, используя для дутья не лёгкие человека, а специальные меха. Плавку осуществляли, разжигая уголь в печи, представлявшей собой некую комбинацию кузнечного и плавильного горнов. Затем появился так называемый сыродутный горн, в котором из руды получали кричное или губчатое железо. Данная технология долгое время оставалась практически неизменной и использовалась до 1850-1890 годов в Европе и Северной Америке.

Революционным в металлургии и металлообработке стал переход в 18 веке от сыродутных кричных горнов к рудоплавильным шахтным печам (домнам или домницам), с помощью которых начали получать чугун. Удаляя из чугуна избыточный углерод, получали мягкое железо, а из него сталь. Такой процесс обработки металла получил название «кричный передел», по другому его еще называют «фришевание» или «рафинирование». Технология совершенствовалась и к концу века печи уже строились таким образом, чтобы в них топливо – на тот момент уже каменный уголь - не соприкасалось с чугуном, который подлежал переработке. Такие печи впервые появились в Англии и получили название «пудлинговые».

Производство стали в Европе продолжало совершенствоваться, что привело к появлению в 60-х годах 19 века мартеновского процесса. Его высокая производительность позволила человечеству избавиться от дефицита стали, а Англия в очередной раз подтвердила свой статус лидера в промышленной гонке. К 1870 году Англия производила более 5 млн. тонн стали. В этом же году в России построили первую мартеновскую печь. Следующее столетие прошло под флагом железной революции и к 1990 году производство стали в мире превысило 1 млрд тонн в год.

Жизнь современного человека уже невозможно представить без металла, он используется повсюду. Изобретены тысячи сплавов, обладающих различными характеристиками и множество способов их обработки.

Термин «металлообработка» сегодня является общим названием ряда технических наук, технологических процессов и операций, связанных с изучением методов и способов обработки металлических материалов для получения заготовок, законченных изделий в виде деталей машин и механизмов с использованием различного оборудования, станков, инструментов и режимов воздействия. В процессе металлообработки происходит изменение формы, размеров и свойств металлов и сплавов.

По характеру физического воздействия на обрабатываемый металл различают горячую, холодную, электрохимическую, лазерную, механическую и другие виды обработки. По категориям металлообработку, как правило, разделяют на формование - создание первичной заготовки, резание - доведение до необходимой формы и размеров, соединение и изменение свойств материала. В зависимости от технологических операций, применяемых для придания изделиям из металла определённой формы, размеров, чистоты поверхности, точности, а также необходимых качеств и свойств данные процессы делятся на виды:

- литьё металлов;

- обработка металлов давлением (ковка, прокатка, штамповка и другие);

- механическая обработка с помощью различных станков и инструментов;

- резка металла;

- гибка металла;

- сварка металла и пайка металла;

- термическая обработка;

- химическая, электролитическая и химико-термическая обработка (нанесение различных защитных и декоративных покрытий).

Портал «Металлообработчики» в Челябинской области:

Читайте также: