Из какого металла делают ракеты

Обновлено: 13.05.2024

К сожалению, наши технологии не достигли такого этапа развития, чтобы один материал мог применяться для совершенно разных целей. Но, тем не менее, человечество оказалась достаточно развито для того, чтобы использовать в своих целях огромное число природных и искусственно созданных материалов: металлов, керамики, полимеры.

Давайте же поговорим подробнее про том, какие материалы и для чего использует человечество.

Металлы

Это основные конструкционные материалы для изделий ракетно-космической техники, их масса в массе сухих изделий, в некоторых случаях, составляет более 90 %. Это ничуть не удивительно, что человек стал использовать в космической промышленности именно металлы. Это наиболее подходящий по совокупности характеристик класс материалов.

Начало развития серьезной космонавтики пришлось на конец Второй Мировой войны и послевоенный период, к тому моменту широко было освоено производство и использование алюминия и его модификаций для нужд авиации. Очень легкий и имеющий неплохую прочность, он был первым материалом из которого делались обшивка ракет и некоторые конструкционные элементы.

Из сплава алюминия и лития, например, были сделаны баллоны для водорода на "Энергии" и американском шаттле.

Вторым в списке, но точно не по значению и не по проценту использования, идет сталь. Сталь, в отличие от алюминия, обладает более высокими прочностными свойствами, обладает веской вибрационной стойкостью. Что это значит? А то, что при использовании стальных деталей, можно уменьшать их толщину, до разумных пределов, а, следовательно, и массу, для критически важных деталей. В итоге получаем легкую, но прочную деталь, в добавок еще и коррозионно стойкую.

Со временем, сталь начала вытесняется титаном, еще более легким и прочным материалом, но будучи более тяжелым в обработке титан все еще не вытеснил сталь из космической отрасли.

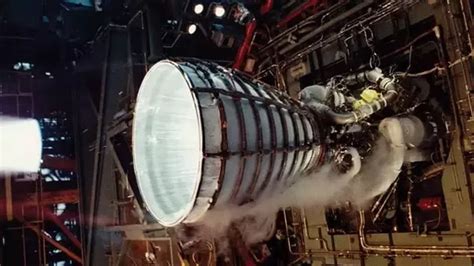

Медь. От банального примера проводов я откажусь и скажу, что медь используется для покрытия стенок сопел ракетных двигателей у "Союзов" связано это с её тугоплавкостью. Сейчас, на смену меди идут более технологичные, удобные в обработке материалы по типу: графита, эрозионно стойких пластмасс и углепластика. Но это я забежал немного вперед.

Часто на спутниках и вторых, третьих ступенях ракет можно увидеть серебряную или золотую фольгу. Часто это целый теплозащитный пирог из разных материалов, слоев алюминиевых листов, разделенных специальным термически непрозрачным пластиком или графитовой пеной. Назначение этих фольг, защита аппаратов от перегрева и чрезмерного охлаждения.

"Золотая фольга" термозащита для спутника

Если интересна эта тема, то советую это видео "Why Won't it Melt? How NASA's Solar Probe will Survive the Sun".

Полимеры

При возвращении на Землю, проходя через плотные слои атмосферы, спускаемый аппарат или корабль сильно нагреваются. И под сильно, я имею ввиду очень сильно, до такой степени, что на определенном этапе вокруг капсулы возникает слой плазмы достигающей температуры 1400 градусов Цельсия.

Рисунок возвращения спускаемой капсулы на Землю

А вот, например, шкала температур нагрева для "Бурана". Колоссальные температуры!

Поэтому, с ранних пор развития космонавтики, перед конструкторами и технологами встал острый вопрос обеспечения теплозащиты для кораблей, возвращающихся и космоса. Изначально для этих целей были разработаны специальные пластмассы на основе феноло-формальдегидных смол, обладающие хорошими теплопоглощающими свойствами. В начале 60-х годов были разработаны также Новые материалы на основе эпоксидных смол.

У такой защиты был существенный минус до поры до времени не волновавший специалистов из отрасли. Дело в том, что такая защита была одноразовая. Испытывая воздействие температур, защита разрушалась тем самым уберегая корабль. Но с развитием космической техники и с появлением идеей по созданию многоразовых кораблей такой метод защиты был не выгоден. Нужны были новые решения

Керамика

Да, керамика — это не только красивые сервизы или статуэтки, это еще и важный материал для космической отрасли.

Инженеры NASA при разработке шаттла пришли к выводу, что керамика обладает рядом уникальных особенностей таких как: высокая термостойкость, малый коэффициент расширения при нагреве, легкость материала и еще ряд важных параметров.

Решено было делать термозащитные плитки для «Спейс Шаттла» по керамической технологии. Защита состояла из: кварцевого барьерного слоя, излучающего слоя, состоящего из высококремнеземного стекла и излучающего агента, глазурованный слой толщиной от 2 до 4 мм, состоящий из высококремнеземного стекла и боросиликатного стекла в соотношении от 3:1 до 19:1

Астронавты осматривают теплозащиту шаттла

Пара слов про спутники и АМС

Все то что написано выше, справедливо и для космических аппаратов, и для АМС. Сталь и алюминий заменяется на титан. Там, где можно отказываются от металла его заменяют композитами, углеродными материалами, пластмассами.

Да, пока до полного отказа от металла далеко, но некогда прочному, термостойкому и надежному материалу находят замену, подчас еще более прочную, легкую и, что тоже важно, дешевую и более простую в производстве.

Быть может, когда-нибудь в космос будут летать не огромные металлические монстры, а легкие ракеты из переработанных материалов, а просторы космоса будут бороздить корабли причудливых форм из органических выращенных или напечатанных материала. Кто знает?

Пластиковые ракеты: Ракетные материалы, часть 2

Мы продолжаем разговор о «ракетных металлах», начатый в апреле 2007 года, и рассказываем о тех материалах, которые приходят на смену нынешним «любимцам конструкторов».

На рубеже XX и XXI веков основу ракетно-космической техники составляли алюминиевые, никелевые и титановые сплавы, композитных же материалов (КМ) было немного. Пройдет еще десятилетие или два, и ситуация коренным изменится — новое поколение алюминиево-литиевых сплавов, композиты и интерметаллиды вытеснят из ракет традиционные сплавы. Впрочем, хорошо знакомые металлы пока не сдаются: они давно освоены техникой, есть оборудование и технологические процессы, которые позволяют получать требуемые детали. Нужно только повысить качество материалов.

Передовые металлургические технологии могут дать уже известным материалам новую жизнь. Наиболее высокую чистоту титановых и никелевых сплавов обеспечивает электронно-лучевая переплавка с промежуточной емкостью, когда металл расплавляется и продувается очень небольшим количеством нерастворимого в металле инертного газа, обычно гелия, который «вытягивает» за собой вредные примеси, под двумя электронно-лучевыми пушками. В результате происходит удаление серы, кремния, фосфора, кислорода, азота, и качество металла заметно растет, даже повышается температура плавления! Это одна из лучших технологий в мире. Во всяком случае, именно под влиянием российских разработок американцы стали активно строить такие печи.

В порошок

Одно из приоритетных российских направлений — гранульная (порошковая) металлургия. В чем ее преимущества перед литьем? По составу никелевые сплавы в обоих случаях одни и те же, но их характеристики совсем другие. Показатели надежности гранульных материалов более чем вдвое превышают литые — благодаря уникальной однородности и улучшению микроструктуры. Ударная вязкость (параметр, используемый материаловедами; «антихрупкость») выше в полтора раза. Известно, например, что двигатели для крупнейшего в мире европейского аэробуса А380 поставила фирма Rolls-Royce; их лопаточные колеса сделаны из гранульных жаропрочных сплавов. Англичане сами такой металлургией не занимались и попросили помощи у американцев. Те отказались передать оборудование и технологию, но «с радостью» стали продавать диски. Интересная история: «ключик» от А380, за взлетом которого наблюдали Шредер и Ширак, на самом деле находится в США.

Таким образом, серьезного гранульного производства сегодня в Европе нет. А в России есть — существует полная линия гранульной металлургии, созданная на ОАО «Композит» совместно со Ступинским металлургическим комбинатом. Освоено и производство капсул, и выплавка электродов самого высокого качества, и распыление, и получение великолепнейших гранул. В турбонасосных агрегатах двигателей РД-171 и РД-180, идущих на экспорт, используются именно такие материалы. Кстати, при сравнительном анализе экспертами ОАО «Композит» российские гранулы оказались лучше американских.

Под давлением

Традиционное литье может составить конкуренцию спеченному порошку, если отливку потом обработать в газостате под давлением до 2000 атмосфер и при температуре до 12000С. При обычном затвердевании в форме металл усаживается, и в наиболее сложных местах деталей — в изменениях сечений и переходов — образуются микропоры. По этим местам и происходит разрушение. Обработка температурой и давлением в газостате позволяет приблизить свойства детали к идеальным. Вот данные 2003 года: в США 850 газостатов, в Европе 720, в Японии — порядка 400. К сожалению, в России лишь 24 газостата, и вот сейчас на ММЗ «Салют» прибавляется еще один, 25-й. А действуют из них всего четыре!

Эффект от обработки в газостате поразительный: усталостная прочность лопаток ГТД повышается наполовину; количество брака уменьшается в пять раз — с 50 до 10%! А стоимость всего одной литой турбинной лопатки — порядка пятисот долларов! Поверхности деталей, работающих на износ, при традиционных технологиях приходится дополнительно упрочнять. Обычно они азотируются, но тогда на поверхности получается плотный и хрупкий слой, который может скалываться. В газостате азотирование качественно иное — глубина слоя, насыщенного азотом, не 10−20 микрон, как раньше, а 1,5−2,5 мм. Поверхность по твердости вполне соизмерима с алмазом, далее идет плавный переход — никаких сколов поверхностного слоя, — а в глубине твердость, характерная для металла.

Из таких материалов в перспективе будут изготавливать турбины и прочие агрегаты двигателей, а вот корпуса и баки — из алюминий-литиевых сплавов второго поколения. Они намного дешевле сплавов первого поколения, лучше штампуются, гораздо лучше свариваются (можно вместо экзотической сварки трением использовать традиционную аргонно-дуговую) и содержат значительно меньше лития (что, кроме снижения стоимости, увеличивает стойкость к микротрещинам). «Композит» освоил малотоннажное производство Al-Li сплавов второго поколения — трубы и полусферы.

Интерметаллы

Последний класс металлических материалов — интерметаллиды (особый тип химических соединений разных металлов, от сплавов отличаются прочными химическими связями) на основе титана и никеля. Если титановые сплавы работают сейчас до температуры 5500С, а 600−6500 — рекордные цифры, то интерметаллиды в перспективе смогут работать до 800−9000С. При этом их удельный вес 4−6 г/см3 — гораздо меньше, чем у традиционных никелевых жаропрочных сплавов. Интерметаллиды обеспечивают повышение коррозионной стойкости, имеют в 20 раз более высокую стабильность размеров и радиационную стойкость, что особо важно для космических аппаратов (КА), в пять раз более высокую удельную прочность. Впрочем, интерметаллиды были известны давно, но их использованию в технике мешала их хрупкость. Лишь сейчас с нею научились бороться различными хитрыми способами, ранее недоступными.

Крылатые композиты

Но все же, несмотря на новые технологии работы с металлами, неметаллические материалы побеждают. Если в конструкциях российской гражданской авиатехники четвертого поколения применяется примерно 70% алюминиевых сплавов и 15−20% композитов, то последний Airbus уже на 50% состоит из композитных материалов, а американцы в Boeing 787 Dreamliner обещают повысить этот показатель до 70%. С ракетами и космическими аппаратами происходит то же самое. Причина — экономия массы выводимого на орбиту груза, и чем выше «номер ступени», тем больше выигрыш от использования композитов. Кстати, первой ракетной крупногабаритной «цельнопластмассовой» деталью почти полвека назад стал стеклопластиковый головной обтекатель на американских лунных зондах. Современный обтекатель ракеты «Протон-М», сложная сотовая пятислойная углепластиковая конструкция со специальным теплозащитным покрытием (ТЗП), весит на четверть меньше традиционного дюралевого. Большинство наружных ТЗП, которые предохраняют полезный груз от аэродинамического нагрева, работают на испарении и «уносе массы». Это полимерные материалы на основе, как правило, силиконовой резины с различными наполнителями — как снижающими массу покрытия, так и замедляющими его выгорание. Реализован принцип «кипящего чайника»: пока вода не выкипела, температура чайника выше 1000С не поднимется. В результате снаружи, например, головного обтекателя температура свыше 9000С, а в приборном отсеке — всего 60!

Пластмассовые ракеты

Твердотопливные ракеты стали «пластиковыми» почти целиком — из композитов уже давно изготавливают корпуса двигателей, причем в космосе стеклопластик появился на третьей ступени первых американских ракет-носителей «Тор-Эйбл» и «Авангард» в конце 50-х. Хотя «Авангард-1» был запущен ракетой с металлической третьей ступенью, последний спутник этой серии полетел уже на стеклопластиковом двигателе. Чтобы получить максимальный выигрыш от замены металла композитом, корпус двигателя делают одной неразъемной конструкцией, которая за очевидное сходство с продукцией гусениц шелкопряда была названа «коконом». Для намотки «кокона» используются специальные крупногабаритные станки, причем прямо в процессе намотки кокон пропитывается смолами, которые полимеризуются в специальных автоклавах. Кроме стеклопластика используются и углепластики, и даже органопластики (кевлар и др.).

Если говорить о жидкостных ракетах, то пока дело ограничивается межбаковыми отсеками — например, на ракете Falcon-1 переходник между ступенями сделан из углепластика. И в Америке, и у нас разработчики пытаются построить из углепластика баки для горючего и для окислителя, но задача пока не решена — из-за этого, например, был закрыт проект одноступенчатого многоразового носителя Х-33. Ключевым местом конструкции должен был стать композитный бак для жидкого водорода, но оказалось, что под воздействием криотемператур композит растрескивался. Тем не менее попытки будут продолжаться, потому что выигрыш может составить не менее 25% массы конструкции, даже с учетом увеличения толщины.

Матрица

В этом направлении больших успехов добилось Обнинское ПО технологии. Расположение слоев ткани при плетении в особых направлениях обеспечивает работоспособность материала при колебаниях температур от -196 до +2700С, причем деталь совершенно не коробится — материал подбирается так, что попеременно работают то одни слои, то другие, то третьи, расширяясь в разные стороны.

В местах с максимальными температурами применяются углерод-углеродные композиционные материалы (УУКМ). Они фактически незаменимы во вкладышах критического сечения сопел твердотопливных двигателей, входных «воротниках», раструбах сопел. Нос «Шаттла» и кромки его крыльев тоже прикрывают УУКМ.

Существует много технологий получения УУКМ. В общем виде материал представляет собой каркас из углеродных волокон, промежутки между которыми тоже заполнены углеродным материалом, «матрицей». Матрицу получают разложением подходящих органических веществ, жидких или газообразных, прямо в объеме каркаса, при помощи специальных печей; каркас получают методом плетения или сборки и последующего отжига углепластиковых стержней.

Губка из вольфрама

Разрабатываются неметаллические композиционные материалы и для ЖРД. Например, замена металлического соплового насадка двигателя разгонного блока ДМ-SL, используемого в составе РН «Зенит-3SL» комплекса «Морской старт», позволила сэкономить около 10 кг массы самого ЖРД да еще повысить удельный импульс тяги на 8−10 с (1 с удельного импульса тяги — это 20 кг полезного груза на геостационарной орбите!). Впервые насадок из УУКМ был использован при запуске 10 июня 2003 года.

Разгонные блоки работают в вакууме, а струя газов самого двигателя содержит избыток горючего. Задача защиты от окисления УУКМ раньше не ставилась, но теперь наши ведущие КБ пытаются использовать композитные сопла и для ЖРД нижних ступеней (в частности, в рамках программы «Союз-3»). В атмосферном воздухе углерод может загореться, но уже разработаны и готовы к внедрению технологии защиты УУКМ карбидом кремния.

Новые металлизированные виды топлива могут потребовать повышения температуры в критическом сечении сопла до 40000С, так что традиционные УУКМ уже не справятся. Чтобы «облегчить им жизнь» в таких условиях, нужно частично заменить матрицу на тугоплавкие соединения типа карбида гафния или карбида тантала. Это позволит добиться эффекта, который был ранее достигнут в известном сплаве ВМДФ (пористый вольфрам, пропитанный медью): температура повышается, медь испаряется, уносит часть тепла и тем самым защищает вольфрам на время эксплуатации.

Микродвигатели

Композиты из карбида кремния позволят совершить революцию в строительстве микро-ЖРД, необходимых для ориентации космических аппаратов и коррекции их траекторий. Нынешние двигатели чаще всего однокомпонентные, работающие на разложении гидразина, вытеснительная подача которого в камеру сгорания требует тяжелых баков и большого количества вытесняющего газа. Керамо-матричные композиты с каркасом из волокон карбида кремния и матрицей из такого же карбида кремния позволят к 2010 году либо чуть позже создать материал, из которого можно изготовить колесо ротора турбины вместе с лопатками для турбонасосного агрегата такого микро-ЖРД. Условия достаточно жесткие — 10 000 об/мин, температура свыше 17000С. Ни один металлический материал в таких условиях работать не может. Но это еще не все — крутиться ротор этой турбины будет в композитных же подшипниках скольжения! Дело в том, что традиционные подшипники качения требуют смазки, но ни одна смазка не сможет работать в столь жестких условиях долгое время — либо испарится, либо выгорит. Сейчас есть уже два класса материалов — один на основе углепластика, другой — углерод-углерода; они могут применяться для изготовления вкладышей подшипников скольжения, которые полностью заменят подшипники качения. Углерод-углеродный вариант работает при температурах до 4500С, а углерод-карбидный — до 20000С. Еще одно достоинство таких материалов состоит в том, что они могут работать в агрессивных средах.

Переход на турбонасосную подачу и высокоэнергетическое топливо позволит улучшить экономичность микро-ЖРД и весовое совершенство космических аппаратов. С 2002 года в этой области действует программа, утвержденная, курируемая и финансируемая Роскосмосом.

Еще одна перспективная технология — металло-композитные материалы, которые можно применить в составе микро-ЖРД: это многослойные композиции, полученные методом послойного вакуумного напыления. Например, микрокамера из молибдена и ниобия. Молибден — прочный, термостойкий, но очень хрупкий материал, ниобий — также термостойкий, не очень прочный, но весьма пластичный материал. Набирая от 16 до 18 слоев толщиной 15−20 микрон каждый, мы получаем композицию, которая работает при весьма высоких температурах, порядка 2100−22000С, и обеспечивает высокие массовые характеристики. Этот металлический КМ может рассматриваться как альтернатива материалам типа SiC-SiC, поскольку он дешевле и в ряде случаев перспективнее.

Расскажем и о композитах с металлической матрицей. По сравнению с традиционными титановыми или алюминиевыми сплавами удельная жесткость композита «бор-алюминий» выросла в три раза (правда, при увеличении цены примерно в десять раз). Тем не менее этот материал чрезвычайно перспективен для ферменных конструкций КА, там, где толщина, а следовательно, и масса конструкции определяются не прочностью, а устойчивостью. Уже сейчас такой композит серийно используется в разгонных блоках «Фрегат» НПО Лавочкина и DM-SL РКК «Энергия».

Конечно, трудно себе представить «ракету», состоящую практически полностью из неметаллических материалов. Тем не менее будущее за ними. На смену крылатым металлам приходят крылатые неметаллы.

В космос на сахаре!: «Карамельное» топливо

Стандартное смесевое твердое топливо недоступно для большинства «ракетолюбителей». Приходится искать что-нибудь попроще. Для начала нужно решить, где начинается космос – куда же, собственно, нужно попасть. В последние годы более или менее договорились считать, что космос начинается с высоты в 100 км. Хотя это и не вполне так – для орбитального полета такая высота недостаточна, – но круглые числа психологически притягательны, поэтому 100-километровая граница устраивает большинство спорящих.

В космос по дешевке

Тем не менее учредители приза за дешевый доступ в космос (Cheap Access To Space, или сокращенно CATS Prize) были более решительны — чтобы получить приз, нужно доставить полезную нагрузку в 2 кг на высоту 200 км. Конкурс стартовал в ноябре 1997 года, и, чтобы получить приз в $250 000, нужно было успеть достичь этой высоты до 8 ноября 2000 года. Было сделано более 30 попыток, но выше 25 км подняться не удалось никому, и приз так и остался неврученным. Никто не смог претендовать и на «утешительный» приз в $25 000 за достижение высоты в 125 км. Часть команд продолжили работу и после истечения назначенного срока — толчок, который CATS Prize дал любительскому ракетостроению, невозможно переоценить. Некоторые команды стали настоящими коммерческими фирмами, вот только ракеты они больше не делают.

Космический каскадер

Лишь одна команда — CSXT во главе с бывшим голливудским каскадером и мастером по спецэффектам Каем Майкельсоном — продолжила работу, пытаясь достичь первоначальной цели. Майкельсон, известный в узких кругах под именем The Rocketman за свою приверженность реактивной тяге, даже уйдя на отдых, продолжил занятия своей любимой пиротехникой. Проанализировав неудачи предшественников, CSXT отказалась от экзотических схем запуска со стратостата или самолета.

Запуски с воздушных шаров восходят к 50-м годам прошлого века. Попытки сэкономить на атмосферных потерях предпринимались еще до полета первого спутника, но, как в 1950-е годы, так и в 1990-е, результат был неудовлетворительным — простая на вид схема таила в себе множество «граблей», на которые неудачливые ракетостроители и через 40 лет наступали с тем же энтузиазмом.

Каю Майкельсону пришлось отказаться и от двухступенчатой конструкции — надежность ее в любительском исполнении оставляла желать лучшего, в чем он и убедился в ходе неудачной попытки достичь границы космоса в 1997 году. Вторая ступень просто не запустилась. Вдобавок после неудачных стартов конкурсантов CATS Prize получение разрешений на запуск двухступенчатых высотных ракет обставили почти непреодолимыми для любителей рогатками.

Пропуск в космос

Вообще-то американские законы, регулирующие любительское ракетостроение, самые либеральные в мире. Кроме обычных, запускаемых по всему миру ракетомоделей, в США определены классы High Power Rockets и, для тех, кому и этого не хватает, Experimental Rockets. Классификация идет как по полному импульсу двигателя (произведение тяги на время работы), так и по стартовой массе и разрешает — с определенными оговорками — любительские ракеты до 16 000 Н•с в классе High Power Rocketry и до 128 000 Н•с в классе Experimental Rocketry. Сравните это с максимальными 80 Н•с на ракетомодельных соревнованиях! В Европе ничего подобного для любителей больших ракет нет, поэтому европейский рекорд высоты полета до сих пор менее 10 км. Мало того, европейские любители вынуждены возить свои ракеты в США, снаряжать и запускать их в Неваде!

Но и в пустыне законы следят за безопасностью весьма тщательно. Любителям запрещено перевозить большие заряды из штата в штат — снаряжать ракету нужно прямо на месте запуска. Есть и масса других ограничений, кажущихся на первый взгляд надуманными, но большинство из них созданы при разборе какого-нибудь несчастного случая и призваны устранить такие случайности в дальнейшем.

Летающий гвоздь

Все, что мог усовершенствовать Майкельсон, — это аэродинамика ракеты и характеристики топлива. CSXT провела большую исследовательскую работу, дабы достичь максимальных характеристик. Объем испытаний двигателей различных калибров был непредставим для большинства любителей — больше дюжины самодельных РДТТ калибром 6 и 8 дюймов (15−20 см) сгорели на испытаниях при попытках добиться надежной работы на пике возможностей. Говорят, затраты команды превысили $130 000! Но наконец, в январе 2002 года ракета, способная достичь космоса, была готова. Она получила имя Primera, в честь компании-спонсора, производителя компакт-дисков. Лишь 1 июня удалось получить разрешение на запуск — однако он не состоялся из-за погодных условий. На новую попытку в конце сентября нужно было новое разрешение, которое было получено 27 августа. Но 21 сентября 2002 года эта ракета, успев подняться на 720 м и набрать скорость 1700 км/ч всего за три секунды, разрушилась в воздухе из-за прогара корпуса двигателя возле сопла и разворота ракеты поперек потока.

Доработки и изготовление новой ракеты, названной GoFast, заняли полтора года. Ракета потяжелела в полтора раза и весила на старте 328 кг (из них 197,5 кг весило топливо). Длина ракеты была равна 6,4 м, а диаметр корпуса — всего 25,4 см, то есть ракета выглядела тонкой, как гвоздь! В профессиональном ракетостроении такие пропорции почти не встречаются, но необходимо было любой ценой уменьшить аэродинамическое сопротивление, что при гиперзвуковой скорости достижимо только путем уменьшения диаметра. Да-да, ракета должна была набрать гиперзвуковую скорость еще в плотной атмосфере — на высоте около 8−10 км, где летают обычные дозвуковые лайнеры. Поэтому нос ее представлял собой сплошной стальной конус с очень маленьким углом раскрыва и тоненький у вершины — токарь сумел выточить эту деталь лишь с третьей попытки.

Первый рекорд

На этот раз судьба была более благосклонна к команде. 15 мая 2004 года с чудовищным ускорением в 21,5 g (больше, чем у катапульты для спасения летчиков-истребителей) тоненькая ракета устремилась к границе космоса. Привлеченные наблюдатели радиолокатором отслеживали скорость и высоту ракеты. Через 13 секунд топливо в двигателе полностью выгорело и ракета полетела по инерции со скоростью, в 5,2 раза превышавшей скорость звука. Стало ясно, что рекорд состоится. Через 2,5 минуты ракета достигла космоса. Через пять минут после старта были приняты сигналы радиомаяка — модуль полезной нагрузки спускался на парашюте. К сожалению — далековато от расчетного места приземления. Найти его удалось, когда батареи маяка уже иссякли. А корпус ускорителя пришлось искать более двух недель — он упал в 40 км от места старта. Эти трудности несколько омрачили успех, но высота в 115 км была взята, о чем, кроме радиолокатора, теперь свидетельствовали и записи бортового «черного ящика»!

Почти шаттл

Но вернемся к сахару. Топливо, использованное в ракете GoFast, было максимальным любительским приближением к топливу стартовых бустеров (SRB) «Шаттла». Типовое смесевое твердое топливо состоит из перхлората аммония, алюминия и синтетического каучука, изначально жидкого, твердеющего прямо в двигателе. Но перхлорат аммония и каучук — вещества, практически недоступные для большинства «ракетолюбителей». Их продажа находится под весьма серьезным контролем. Да и алюминиевый порошок нужен не абы какой — «серебрянка», например, не годится, частицы металла должны иметь сферическую форму и определенный размер.

Карамель

В результате двигатели на таком топливе даже в США доступны лишь единицам. Остальным приходится применять что-нибудь попроще. Например, пресловутый сахар. «Карамельное» ракетное топливо действительно представляет собой сплав сахара с калийной селитрой. Его характеристики скромны, но все же оно раза в полтора лучше известного всем дымного пороха, на котором ракеты летали почти тысячу лет, прежде чем был придуман пироксилин. К тому же «карамель» как минимум в 10−20 раз дешевле, чем топливо на перхлорате аммония. Кто придумал «карамельное» топливо, сейчас установить сложно, появилось оно в середине XX века. Американские источники утверждают, что впервые его применил Билл Колберн в 1943 году в Калифорнии. Редкие книги о любительском ракетостроении не воспроизводили его рецепт, но на научную основу применение его было поставлено лишь в середине 1990-х — любители стали изучать свойства топлива, зависимость его характеристик от вариации состава, от начальной температуры, давления в камере Конечно, в распоряжении профессионалов есть энергетически более выгодные вещества, но любителям для серьезного и безопасного применения все эти сведения были необходимы, и получить их можно было лишь экспериментальным путем.

Не сахар

Оказалось, что топливо это устойчиво горит в широком диапазоне давлений в камере, что позволило делать на нем как простейшие бумажные двигатели, так и перезаряжаемые металлические. Малые отклонения в составе также не мешают его хорошей работе, поэтому оно более безопасно. Однако есть у этого топлива и недостатки, прежде всего — это хрупкость. К примеру, топлива на основе каучука весьма мягкие, профессионалы-ракетчики

утверждают, что от куска такого топлива можно руками отщипнуть крошку, это позволяет наглухо скреплять заряд с корпусом. Заряд служит и теплозащитой — пока он весь не сгорит, корпус двигателя не нагреется. С карамелью так делать нельзя — она может растрескаться под рабочим давлением, доходящим до полусотни атмосфер! Поэтому карамельный заряд — вкладной, между ним и корпусом должна быть узенькая щель для выравнивания давления. Но при этом металлический корпус должен быть защищен от горячих газов, ведь их температура достигает почти 1400˚C, так что металл неизбежно потеряет прочность.

Другой недостаток «карамели» — большое количество «конденсированной фазы». Так ракетчики называют продукты сгорания, которые не являются газами. При горении карамели образуется поташ, или углекислый калий. В камере он жидкий, а в сопле становится твердым. Мельчайшие частички углекислого калия создают плотный белый дым. Этот дым довольно едкий, так как поташ имеет щелочную реакцию. Поэтому ни в коем случае нельзя жечь «карамельное топливо» в закрытом помещении. Но для ракетного двигателя конденсированная фаза вредна по другой причине: твердые или жидкие частички не могут расширяться в сопле, как газы, а значит, не создают работы; тепло от них к газу передается только излучением, поэтому КПД ракетного двигателя уменьшается. Это значит, что фактический удельный импульс «карамели» заметно ниже теоретического, рассчитанного из теплоты химических реакций.

И еще один серьезный недостаток — для классической сахарной карамели слишком мала разница температур между плавлением сахара и загоранием готовой смеси. Но эта проблема была успешно решена заменой сахара на сорбит. Сорбитовое топливо горит медленнее, чем сахарное, но работать с ним гораздо безопаснее, ведь сорбит плавится уже при 125˚C, а сахароза — лишь при 185˚. Все остальные полезные свойства сахарного топлива у сорбитового сохранились.

На честном слове

После триумфа GoFast многие ракетчики предъявляли претензии команде CSXT. Дескать, их ракета «нечестная», поскольку не может быть воспроизведена практически никем из любителей, и к тому же из-за большого отклонения их ракеты высотные пуски теперь находятся под гораздо более плотным контролем: чиновники в США решили, что их законодательство чересчур либерально. Но с другой стороны, однажды решенную задачу второй раз решить гораздо проще. И канадец Ричард Накка, один из главных энтузиастов «карамели», решил добиться «честного» с точки зрения любительского ракетостроения результата, достичь границы космоса на сахарном — или сорбитовом — топливе. Проект был назван Sugar Shot to Space, в вольном переводе «На сахаре в космос».

Но сначала надо было выяснить, решаема ли эта задача в принципе. Если бы не мешала атмосфера, достаточно было бы скорости 1400 м/с, чтобы с поверхности Земли «допрыгнуть» до высоты 100 км. Но у GoFast атмосфера «съела» около 300 м/с (больше 1000 км/ч!). Чтобы уменьшить величину потерь, надо разгоняться в более разреженном воздухе, на большей высоте, а для этого необходимо уменьшить стартовую перегрузку и увеличить время работы двигателя. Но для неуправляемой ракеты это нежелательно, так как увеличивается участок, на котором стабилизаторы плохо работают. Нужно увеличивать либо высоту направляющей, либо размер стабилизаторов, что увеличивает аэродинамические потери.

Свой профиль

Анализ аэродинамики был выполнен очень тщательно, в результате пропорции ракеты получились еще более странными, чем у GoFast, — длина в 30 раз больше диаметра, три стабилизатора вместо четырех, да и форму носовой части пытались оптимизировать. Вот только все это не приближало к желаемому результату. Делать же ракету двухступенчатой не хотелось, так как это уменьшало надежность и увеличивало сложности с получением разрешения на запуск. Ричард Накка был не понаслышке знаком с этими проблемами.

Надо было придумать такой профиль тяги (зависимость тяги от времени), который можно было бы реализовать в движке на карамели и который бы снизил аэродинамические потери и не слишком увеличил потери гравитационные. В зенитных ракетах используется быстрая стартовая ступень с тягой под сотню тонн и ускорением до 50 g (в противоракетных системах) и относительно «долгоиграющая» маршевая — с гораздо меньшей тягой. Но маршевая ступень раньше делалась на ЖРД, а сейчас — на специальных твердых топливах, обеспечивающих большое время работы. Для любителей это не годится — слишком велик объем отработочных испытаний. У простых карамельных движков время работы тесно связано с диаметром.

Баллистическая пауза

Но решение было найдено — им стал двухстадийный двигатель. Такой двигатель состоит из двух камер с двумя зарядами топлива, по очереди работающих на общее сопло. Между камерами — заглушка из пережигаемого материала, которая не должна пустить горячие газы ко второму заряду во время работы первого. После выгорания первой стадии ракета будет некоторое время лететь вверх по инерции, постепенно теряя скорость, но и выбираясь из плотных слоев атмосферы, и лишь по окончании баллистической паузы воспламенится вторая половина запаса топлива. Максимальная скорость при этом будет заметно меньше, чем у GoFast, и достичь ее удастся на большей высоте — при этом аэродинамические потери снизятся.

Однако при всех ухищрениях стартовая масса и размеры у ракеты на сахарном топливе должны быть больше, чем на перхлорат-каучуковом. Поэтому члены группы SS2S построили вначале модель двухстадийного двигателя в масштабе 1:4 (по линейным размерам; по массе топлива это 1/64). Только с четвертой попытки к ним пришел успех — сложнее всего было добиться, чтобы камера первой стадии не прогорала во время работы второй, ведь ей доставалась двойная доза тепловой нагрузки.

Однако, преодолев все трудности, ракетчики поняли, что перед постройкой полноразмерной ракеты для штурма космоса им придется сначала отработать технические решения на чем-то подешевле, и сейчас строят ракету в масштабе 1:3. Долог путь любителей в космос! Но мы надеемся, что со временем у них все получится, и желаем им настойчивости и успехов.

Какие металлы используют в ракетах?

Космические сплавы выдерживают перепады температур, устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям.

Современная ракета состоит из множества различных материалов, но именно металлы составляют конструкционную основу современной космической техники.

«Крылатый металл» алюминий перешел из авиации в ракетостроение. Но здесь выяснилось, что его свойства не до конца удовлетворяют потребности конструкторов. Он хоть легкий и пластичный, но недостаточно прочный. Поэтому чаще используют дуралюмин или дюралюминий. В этом сплаве (а точнее – в целой группе сплавов) содержится не только алюминий, но и достаточное количество меди и марганца, которые повышают его прочность и жесткость. Однако такой материал плохо поддается сварке. Дюралюминиевые части, как правило, соединяют клепкой и болтами, что не гарантирует герметичность. Поэтому дуралюмин применяют в так называемых «сухих» отсеках ракет.

В космонавтике чаще используются сплавы алюминия с магнием (до 6%), которые можно деформировать и сваривать. Из подобного сплава был создан корпус первого искусственного спутника земли – того самого шарика, который в октябре 1957 года был выведен на орбиту Земли. Также из алюминиево-магниевого сплава были изготовлены баки Р-7 – двухступенчатой баллистической ракеты, которая стала первой советской ракетой-носителем.

Космическая гонка между привела к разработке и появлению большого количества более прочных сплавов на основе алюминия, в составе которых было до десятка компонентов. Но самыми прочными и легкими оказались сплавы из алюминия и лития.

Хоть сплавы «авиационного металла» остаются №1 по объемам использования в космической технике, но и сталь для авиационно-космической промышленности – незаменимый материал. Как в прошлом, так и сейчас. От цельных стальных корпусов, отказались после начала производства ракет, состоящих из нескольких ступеней. Но и сейчас есть космическая сталь – это различные марки «нержавейки».

Этот металл выигрывает у алюминиевых сплавов в жесткости. Конструкции из нержавеющей стали, которые должны выдерживать космические перегрузки и не деформироваться, получаются более компактными и легкими. К тому же сталь, даже самых экзотических марок, дешевле.

Сейчас из нержавеющей стали производят баки для ракетного топлива. При этом стенки этих огромных конструкций очень тонкие. Например, американский разгонный блок Centaur имеет толщину стенок 0,51 мм. Чтобы это изделие высотой 12,68 м и диаметром 3,05 м не сминалось под собственным весом, его форму поддерживают за счет искусственно созданного внутреннего давления. Фактически его надувают как воздушный шарик.

Третий по распространенности металл, который используют в ракетах – это медь. Он тяжелый и дорогой, но имеет фантастическую теплопроводность. Поэтому из медных сплавов (как правило, это хромистая бронза) делают внутреннюю стенку ракетного двигателя. Она выдерживает жар в 3000°C, который вырывается из сопел во время старта.

Среди других металлов, которые нашли свое место в ракетной технике, можно выделить титан и серебро. Они важны с технологической точки зрения. Но вот объемы использования – незначительные. Ведь при выводе космического корабля на орбиту важен каждый килограмм, а удельный вес титана в 1,6 раза больше, чем у алюминия. При этом металлический титан и его сплавы, равно как и серебро, гораздо дороже стали и алюминиевых сплавов.

Сталь в ракетостроении

В современном мире на замену металлам и сплавам (в частности, стали) все чаще приходят стекло- и углепластик. Космическая сфера – не исключение. Например, корпуса американских многоразовых космических челноков (шаттлов) имели систему тепловой защиты из семи разных волокнистых и керамических материалов.

Еще одна новация – использование больших 3D-принтеров, которые могут создавать цельные элементы космических кораблей сложной формы. Акцент на такую возможность делают некоторые частные космические фирмы. Но что примечательно, среди используемых материалов – различные металлические сплавы. Новая технология позволяет избежать сварки, гибки и других операций, которые, как мы помним, невозможны с некоторыми легкими металлами.

А что же думает Илон Маск о будущем космонавтики? Можно ли использовать сталь для космических аппаратов?

В конце 2018 года в одном из интервью он сообщил, что сверхтяжелая ракета-носитель Starship, которая должна обеспечить доставку грузов на Луну и Марс, будет создана из нержавеющей стали. Это проще, дешевле и быстрее.

По его словам, 1 килограмм углеродного волокна стоит 135 долларов США. А с учетом отбраковки – до $200. К тому же его нужно очень много. А вот цена 1 кг стали стоит около $3. И она не является дефицитом, так как в мире много производителей листовой нержавеющей стали. Уже разработаны и испытаны специальные сплавы, которые хорошо выдерживают перепады температур. Они устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям. А нержавеющая сталь с добавлением хрома и никеля хорошо переносит и сверхнизкие температуры ракетного топлива.

В результате исследований, в марте 2019 года на заводе Маска было демонтировано многомиллионное оборудование для производства углепластикового корпуса ракеты, на который первоначально была сделана ставка. А 29 сентября того же года во время презентации полноразмерного прототипа Starship от компании SpaceX, Маск сказал, что благодаря использованию стали, на материалы для одной ракеты будет потрачено не $ 400-500 млн., а лишь $ 10 млн! И это будут корабли многоразового использования.

Читайте также: