Из какого металла делают роботов

Обновлено: 30.09.2024

Роботы уже много десятилетий умеют ходить на двух ногах. Сегодня наиболее передовые гуманоидные роботы могут шагать по плоским и наклонным поверхностям, подниматься и спускаться по ступеням и пробираться по пересечённой местности. Некоторые даже умеют прыгать. Но, несмотря на этот прогресс, роботы с ногами до сих пор не могут сравниться по ловкости, эффективности и надёжности с людьми и животными.

Существующие шагающие роботы жрут энергию и слишком много времени тратят на тренировки. Слишком часто они отказывают и ломаются. Чтобы стать роботизированными помощниками, о которых мы так давно мечтали, эти машинам придётся научиться ходить так, как мы.

Нам обязательно нужно создать роботов с ногами, поскольку наш мир предназначен для ног. Мы проходим через узкие места, мы обходим препятствия, мы поднимаемся и спускаемся по ступенькам. Роботам на колёсах или гусеницах тяжело передвигаться в тех местах, которые мы приспособили для наших тел.

И у многих гуманоидных роботов действительно есть ноги, выглядящие так же, как наши – с бёдрами, коленями, лодыжками и ступнями. Но на этом всё сходство заканчивается. Если, к примеру, сравнить силу, с которой робот давит на землю, с такой же у человека, выяснится, что часто они сильно отличаются. Большая часть гуманоидных роботов, происходящих от ранних примеров промышленных роботизированных захватов, контролируют конечности так, чтобы они точно двигались по заданным траекториям. Однако передвижение на двух ногах требует не столько контроля положения, сколько контроля силы, и подразумевает большой диапазон гибкости и эластичности – известной в робототехнике, как податливость [compliance] – позволяющий справляться с неожиданными контактами.

Многие исследовательские группы пытаются создавать менее жёстких роботов, способных двигаться более динамичным, человекоподобным образом. Наиболее известным среди таких проектов, наверное, будет Atlas от Boston Dynamics, гуманоид, способный бегать по жёсткой и мягкой почве, перепрыгивать через брёвна и даже делать сальто назад. Но опять-таки, сравнивая движение самых сложных роботов с животными, мы видим, что машины не дотягивают.

Чего же нам недостаёт? Технология – не самая большая проблема: моторы достаточно мощные, материалы достаточно прочные, компьютеры достаточно быстрые. Ограничением, видимо, служит наше понимание того, как работает ходьба.

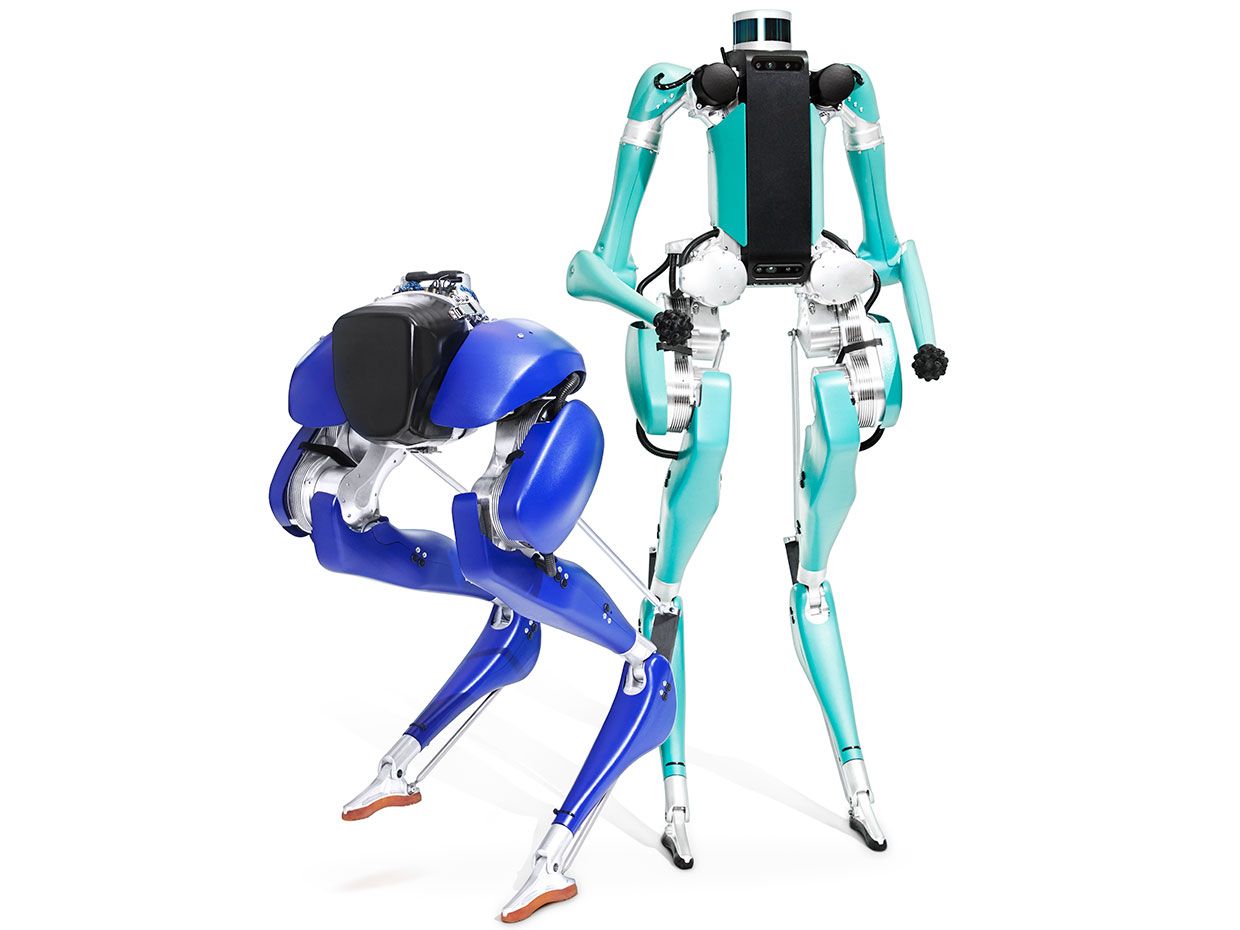

Роботы Кэсси (слева) и Диджит от Agility Robotics

В Лаборатории динамической робототехники при Орегонском университете я руководил группой исследователей, пытавшихся разобраться в базовых принципах ходьбы и применить эти открытия к роботам. Я также сооснователь и технологический директор компании Agility Robotics, стартапа, находящегося в Олбани (Орегон), изучающего вопросы коммерческого использования ходящих роботов. В 2017 году мы открыли миру Кэсси, двуногую платформу, которую мы продали нескольким исследовательским группам. Вскоре наш новый робот сможет выйти в мир: у Диджита ноги похожи на ноги Кэсси, однако у него есть датчики и пара рук, которую он использует для стабилизации, а в будущем – и для манипуляций.

Как в лаборатории, так и в компании, мы работаем над созданием будущего, в котором роботы смогут пройти везде, где могут люди. Я считаю, что роботы с динамическими ногами когда-нибудь смогут помогать ухаживать за престарелыми людьми у них дома, участвовать в спасательных операциях при пожарах и землетрясениях, и доставлять посылки на дом. Роботы с ногами также позволят создать экзоскелеты и протезы, которые помогут увеличить мобильность людей с ограниченными возможностями. Они, наконец, привнесут в реальность роботов из научной фантастики.

Некоторые птицы бегают лучше, чем летают, или даже вообще не летают. Страусы, индейки, цесарки и перепела не могут парить, как ястреб, но быстро передвигаются пешком. Мы с коллегами из лаборатории и с Моникой Дэйли из Королевского ветеринарного колледжа при Лондонском университете провели бесчисленные часы за наблюдением шагающих и бегающих по лаборатории птиц. Мы хотим понять, как эти животные способны двигаться так проворно и эффективно – и ведь большая часть этих пернатых машин работает на семенах!

В одном эксперименте цесарка бежит по дорожке, а потом наступает на яму, замаскированную кусочком салфетки. Животное не знало, что наступит в яму глубиной примерно в половину длины ноги, однако оно не споткнулось, а его нога вытянулась и приспособилась к углублению на бегу. В данном процессе происходит нечто примечательное: мозгу птицы не нужно чувствовать и реагировать на возмущение, поскольку её ноги справляются с этим сами.

Это даёт важную идею для разработчиков роботов: если вы сначала создадите робота, а потом решите запрограммировать его на ловкие движения, у вас ничего не получится. Как в случае с цесаркой, ловкость робота по большей части будет происходить от механических свойств его тела, от того, что робототехники называют пассивной динамикой. И ею пренебрегают в большинстве проектов по разработке роботов с ногами. Тщательно разрабатывая пассивную динамику робота параллельно с программной начинкой, сводя их в интегрированную систему, вы увеличиваете шансы на появление робота, приближающегося по характеристикам к животному.

Стоит отметить, что, хотя мы и черпаем вдохновение у животных, мы не воспроизводим форму стопы птицы или конструкцию мускулов и костей в ноге человека. Мы хотим понять физику движения животных и вывести из неё абстрактную математическую модель, которую можно понять, проверить в компьютерных симуляциях, и воплотить в реальных роботах. Поскольку при создании роботов мы используем металл и электронику вместо костей и мозгов, они могут сильно отличаться от животного, используя при этом такую же физику.

Одна из простейших математических моделей описывает точечную массу (туловище), соединённую с парой идеальных пружин (ноги). Эта модель пружина-масса, конечно, упрощённая; она напоминает человечка из чёрточек и не учитывает наличие у ног суставов, или то, что ступни не касаются земли в изолированных точках. И всё же модель пружина-масса может выдавать неожиданные результаты. В симуляциях она может воспроизвести почти все походки, которые используют люди и животные для шага и бега.

Первые шаги: ноги робота ATRIAS не похожи на человеческие, но он был первой машиной, демонстрировавшей походку, похожую на человеческую

Для проверки модели пружина-масса мы разработали двуногого робота ATRIAS, чьё имя является акронимом нашего основного предположения: Assume The Robot Is A Sphere [представим, что робот – это сфера]. Идея была в том, что пассивная динамика робота может как можно точнее воссоздавать модель точечной массы с пружинными ногами.

Каждая нога делается из лёгких углеволоконных стержней, собранных в параллелограмм, известный, как шарнирный четырёхзвенник. Подобная структура минимизирует массу ног и их инерцию, приближая систему к модели пружина-масса. Верхнюю часть ног мы оборудовали фиберглассовыми пружинами, физически реализующими «пружину» модели, обрабатывающими соударения с землёй и хранящими механическую энергию.

Сначала ATRIAS едва мог стоять, и мы поддерживали его при помощи верхней привязи. Но мы совершенствовали контроллер, отслеживающий скорость и наклон тела, и робот сначала начал делать первые шаги, а потом свободно ходить по лаборатории. Затем ATRIAS научился восстанавливаться после возмущений – в одном из экспериментов мои студенты швырялись в него мячами. Ещё мы отвезли ATRIAS на университетское футбольное поле, ускорили его до максимальной скорости в 7,6 км/ч, и затем быстро остановили.

Чтобы лучше понять, что делал робот, представьте, что вам завязали глаза, вы ходите на ходулях, а ваше туловище завёрнуто в ковёр, и вы не можете использовать руки для балансировки. Вы можете только шагать дальше – это и делал ATRIAS. Он даже мог справляться с препятствиями, например, с кучей дров на пути.

И, хотя ловкость была важной составляющей, также было очень важно экономично расходовать энергию. Мы подтвердили экономичность робота, измерив параметр, известный, как стоимость перемещения [cost of transport, COT]. Он определяется, как отношение энергопотребления (мощности) к произведению веса на скорость, и используется для сравнения энергоэффективности перемещения животных и машин. Чем ниже СОТ, тем лучше. У шагающего человека СОТ равен 0,2, а у обычного гуманоидного робота этот показатель гораздо больше – от 2 до 3, по некоторым прикидкам. Наши эксперименты показали, что у ATRIAS в шагающем режиме СОТ равен 1,13, что демонстрирует эффективность динамических роботов. И в самом деле, питаясь от нескольких литий-полимерных аккумуляторов – таких, что используются в машинках на радиоуправлении – ATRIAS мог бы проработать примерно час.

Мы также измерили силу, с которой робот давит на землю. Мы поставили ATRIAS весом в 72,5 кг (примерно как средний человек) на силовую платформу – этот инструмент часто используется в спортивной медицине для оценки походки человека через измерение сил реакции. При ходьбе робота мы записывали данные по силам. Затем место ATRIAS занял один из моих студентов, и мы записали его шаги. Построив график зависимости реакции опоры по времени, мы увидели, что он точно совпадает с графиком робота. Насколько нам известно, это наиболее реалистичная реализация динамики человеческой походки у роботов на сегодня.

Результаты подтвердили, что простую динамическую систему пружина-масса можно реализовать у робота. Она обладает множеством полезных свойств, таких, как эффективность, надёжность и гибкость, и добирается до сути ходьбы. Настало время создавать следующего робота.

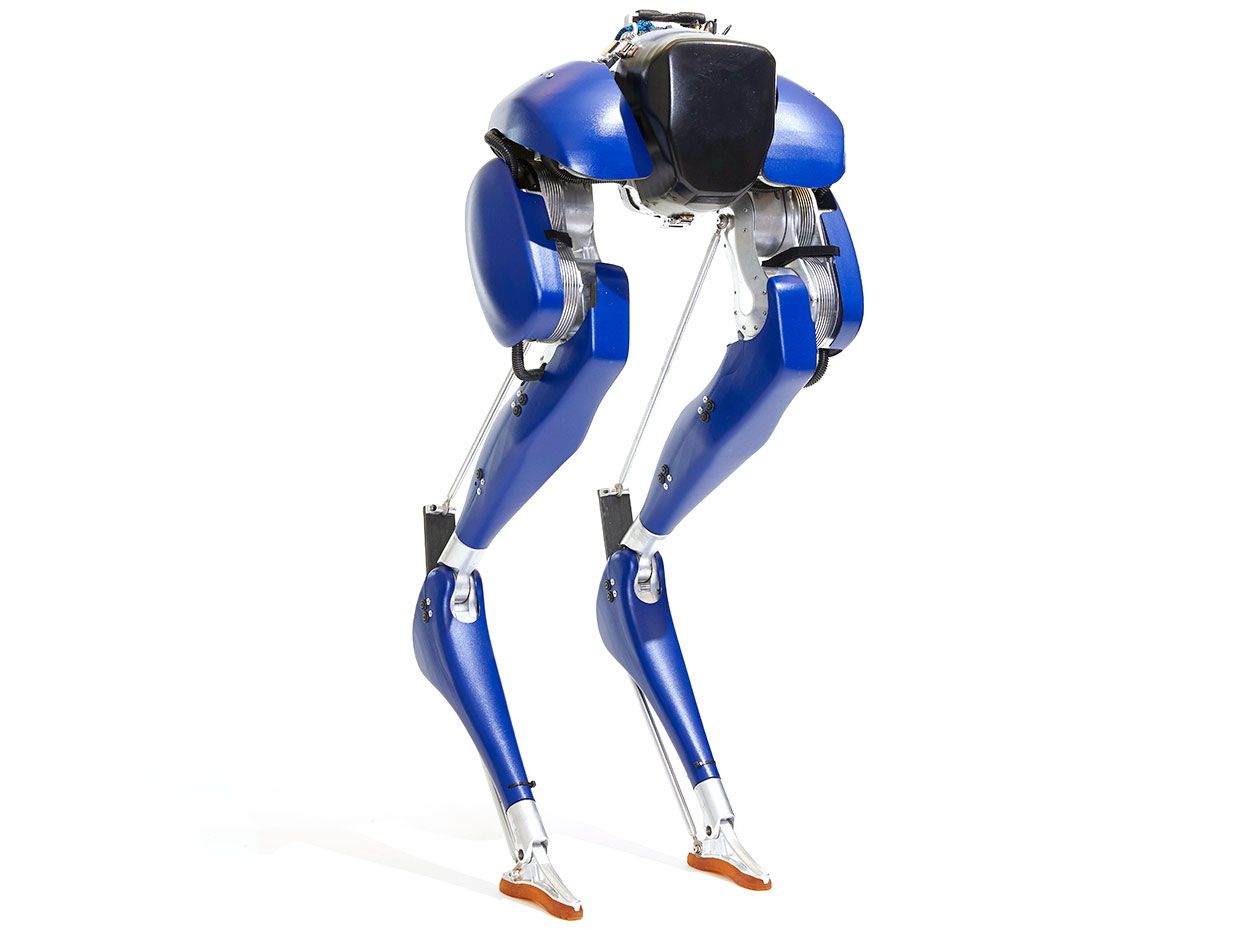

Для передвижения по сложной местности Кэсси использует пять моторов и по две пружины на каждой ноге

Кэсси, как и ATRIAS, динамический шагающий робот. Мы оптимизировали все аспекты его дизайна с тем, чтобы создать надёжного и способного робота, пригодного для коммерциализации. И мы поставили высокую планку: мы хотели, чтобы Кэсси могла бегать по лесу, ходить по пересечённой местности и работать по нескольку часов от батареи без поддерживающего подвеса.

Кэсси строится на тех же концепциях, что использовались для ATRIAS, но мы решили сделать ей совершенно новые ноги. Раньше мы использовали два мотора для питания каждого четырёхзвенника на каждой ноге. Такая схема минимизирует их массу, но есть и недостаток: во время ходьбы один мотор тормозил другой, что приводило к потерям энергии. При работе над Кэсси мы изучали другие конфигурации ног, чтобы устранить этот эффект. Новая схема позволяет сделать моторы меньше, и робот стал ещё эффективнее, чем ATRIAS.

Важно отметить, что конфигурация ног Кэсси стала результатом этого анализа. То, что нога напоминает ногу страуса или другого теропода, может говорить о том, что мы находимся на правильном пути, но мы не стремились создать робота, который после покрытия его оперением смог бы затеряться в стае эму.

У каждой ноги Кэсси есть пять осей движения – или степеней свободы, говоря по-робототехнически – и каждой управляет свой мотор. У бёдер есть три степени свободы, как у наших, что позволяет ноге поворачиваться в любом направлении. У двух других моторов оси находятся в колене и ступне. У Кэсси есть дополнительные степени свободы в голени и лодыжке; они пассивные, и не контролируются моторами, а приделаны к пружинам, что позволяет роботу двигаться по сложной местности, неподвластной плоскостопным гуманоидам.

Новые ноги Кэсси потребовали создания более сложного низкоуровневого контроллера, чем был у ATRIAS. ATRIAS вытягивал ногу, просто прикладывая равные по силе и противоположные по направлению крутящие моменты с обоих моторов. У Кэсси передвижение ноги в определённом направлении требует расчёта разных крутящих моментов для разных моторов. Для этого контроллер должен учитывать инерцию ног и динамику моторов и коробок передач.

Контролер Кэсси использует запланированные шаги и динамическую балансировку

Да, задача контроллера стала сложнее, но этот метод позволяет эффективнее ходить и использовать более широкий спектр поведения. Кэсси может идти со скоростью до 5 км/ч, используя один из первых контроллеров. Энергопотребление разнится от 100 Вт (стоя) до 300 Вт (в движении), и на литий-ионной батарее она может работать 5 часов. Также новые ноги позволяют Кэссии лавировать так, как этого не мог ATRIAS. А благодаря мотору в суставе ступни она может стоять, без необходимости постоянно двигаться, так, как это делал ATRIAS.

Также Кэсси весит всего 31 кг, в два раза меньше, чем ATRIAS. Двух Кэсси можно загрузить в багажник машины менее чем за минуту. А ещё она более надёжная: её части сделаны из алюминия и углеволокна, а защитный корпус из прочного пластика акрил-поливинилхлорида, защищает её от столкновений и падений.

Пока что Кэсси не умеет бегать по лесу. Но мы водили её на улицу, без страховки, и она ходит по земле, траве и павшим листьям. Сейчас мы изучаем вопрос интеграции динамического поведения робота с планированием движений, что позволяет ей, к примеру, подниматься по ступенькам. Мы также работаем над ещё одной возможностью, которая сделает роботов типа Кэсси более полезными: над руками.

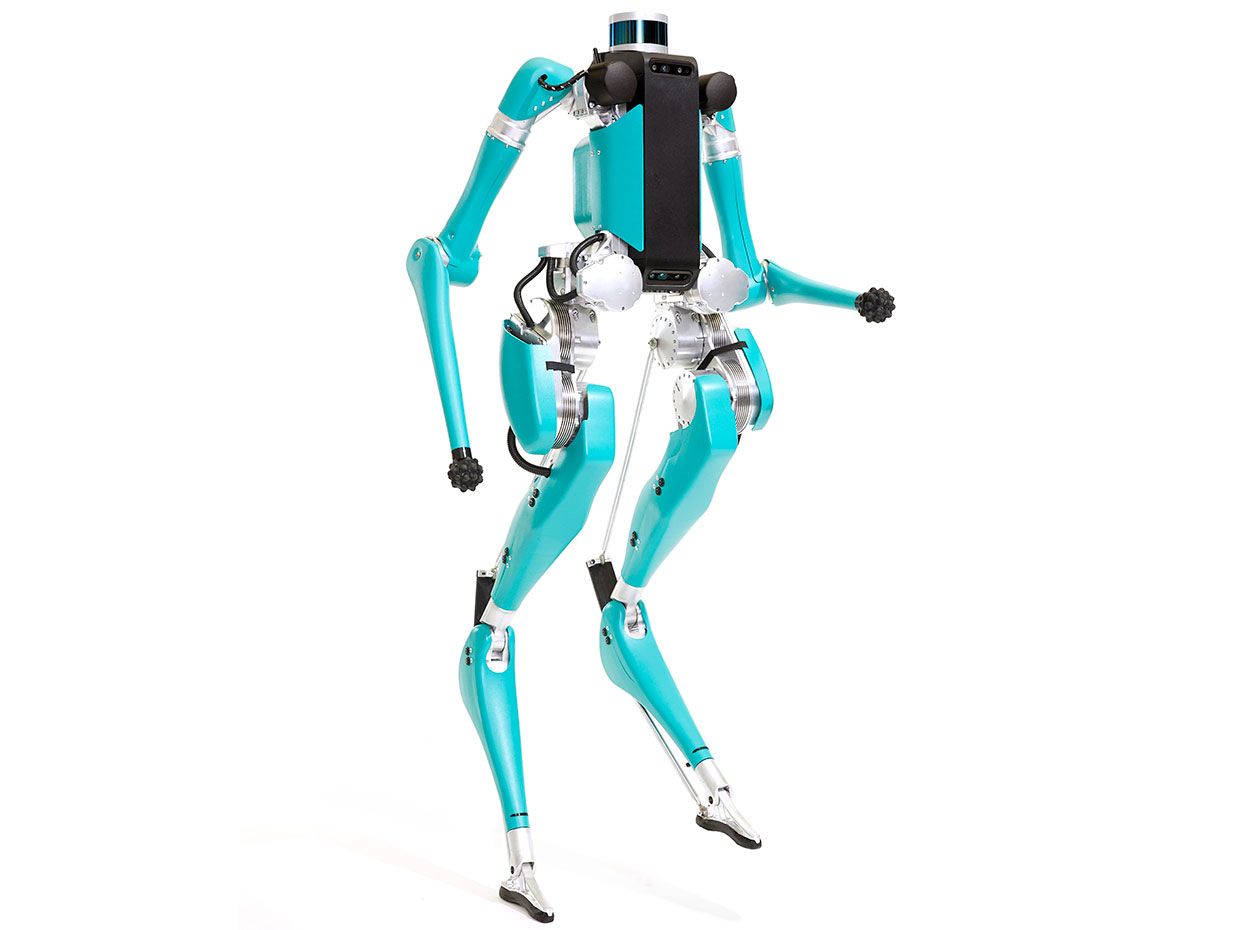

У Диджита есть ноги, как и у Кэсси, но ещё у него есть туловище с датчиками внутри и пара рук, помогающих ему с мобильностью и балансом.

Диджит – прямой потомок Кэсси. У него похожие ноги, но мы добавили ему туловище с датчиками внутри и пару рук. Они специально сделаны для того, чтобы помогать ему с мобильностью и балансом, и качаются в соответствии с походкой. Они также позволяют Диджиту поддержать себя при падении и переиориентировать своё тело, чтобы встать.

У Диджита есть кое-что ещё, чего нет у Кэсси: встроенное восприятие. Мы добавили ему множество датчиков, включая лидар в верхней части тела. Датчики помогают ему собирать данные, что позволяет роботу передвигаться в мире, полном препятствий, например, в захламлённых комнатах и по ступеням, и полагаться на стабильную динамику только в неожиданных ситуациях и при ошибках датчиков.

Диджиту, и роботу с ногами, который появится после него, предстоит ещё многому научиться. Но мы убеждены, что они изменят мир. Их влияние может сравниться с автомобилями в плане изменения стиля жизни людей, закономерностей дорожного движения и схем городов, где эти роботы обещают преобразовать логистику и доставку посылок.

В недалёком будущем, когда появятся робомобили, у производителей автомобилей и компаний, обеспечивающих совместные поездки, типа Lyft и Uber, будут свои огромные парки из машин, перевозящих людей, и максимум трафика будет приходиться на час пик, прямо как сегодня. Но чем будут заниматься эти машины поздно ночью и в середине дня? Они могут не простаивать, а перевозить посылки из автоматических складов до вашей двери. Однако эти машины смогут доехать только до тротуара – без человека доставить посылку до двери довольно сложно. И тут вступают в дело шагающие роботы. Они будут ездить в таких автомобилях и проходить последние несколько метров. И хотя колёса и крылья могут исполнять часть этих ролей, в мире, предназначенном для двуногих, ни одна другая платформа для передвижения не будет столь гибкой, как робот на ногах.

Диджит учиться ходить по разной местности и подниматься по ступеням, чтобы однажды он смог доставлять посылки прямо до двери

Роботы-доставщики будут частью всё более автоматизируемой системы логистики, где посылки от производителя сразу доставляются до вашей двери. Эта система уменьшит стоимость доставки так, что посылки доставлять будет дешевле, чем покупать их в крупных, хорошо освещённых, подогреваемых складах с доступом человека. Мелкооптовые магазины станут ненужными. Люди, конечно, смогут наслаждаться покупками некоторых вещей. Но ежедневные продукты будут доставлять роботы, экономя вам время и деньги.

Двуногие роботы смогут проникнуть в наши дома и офисы. Они могут ходить по ступеням и в заставленных помещениях, взаимодействовать с людьми на безопасном уровне глаз и на человеческом масштабе, что позволит нам достойно стареть в наших домах. Они помогут таскать вещи и будут работать как устройства удалённого присутствия, что позволит членам семьи и друзьям использовать робота для того, чтобы общаться с людьми удалённо и составлять им компанию.

Роботы на ногах смогут пробираться туда, где людям находиться опасно. Они будут прыгать с парашютом в лесные пожары для сбора данных в реальном времени, бежать в горящие здания в поисках жителей, заходить на территорию катастроф, таких, как атомная станция Фукусима, изучая труднодоступные территории. Они будут регулярно инспектировать внутренние части гидроэлектростанций и заброшенных шахт, чтобы этого не пришлось делать нам.

Чтобы попасть в это будущее, нам нужно решить множество проблем. Но я убеждён, что сообщество робототехников может сделать эту технологию практичной. Это будет один маленький шаг для робота и огромный скачок для всего человечества.

От гидрогеля до свиной кишки: необычные материалы в робототехнике

У каждого робота должен быть блестящий металлический зад — это твердо знают киноманы. Но в реальных роботах металла не так уж и много: с ним соседствуют пластики, композиты и силикон, а порой и совсем нестандартные субстанции.

Материал для любого изделия выбирают по его будущим функциям. Робототехника сегодня приходит во все сферы жизни человека, поэтому задачи у роботов могут быть самыми разными, а материалы — нестандартными. Мы нашли примеры роботов из необычных материалов и попытались понять, что же двигало их разработчиками.

Мех и вязальные нитки: мягкие роботы-компаньоны

О пет-терапии (она же — зоотерапия и анимал-терапии) написано немало. Врачи подтверждают, что общение с питомцем благотворно влияет на людей с ДЦП, синдромом Дауна, депрессией и неврозами. Но завести домашнее животное может не каждый: мешают аллергия или состояние здоровья, при котором уход за питомцем в тягость.

Роботы-компаньоны — способ решить проблему. Они облегчают одиночество и дарят приятные тактильные ощущения; при этом их не надо кормить и выводить на прогулку.

Одна из таких разработок — робот-медиакомпаньон Blossom от ученых из Корнелльского университета и команды Google ZOO, созданный в 2017 году. В основе этого небольшого робота мягкий каркас из силикона и резиновых лент; сверху надевается вязаный чехол и прикрепляются деревянные ушки. У Blossom нет лица или дисплея, поэтому эмоции он выражает только движениями тела и ушей. Робот умеет просматривать вместе с хозяином ролики на Youtube и сопереживать увиденному: пританцовывать или грустно опускать уши и голову. Сейчас его реакции основаны на подписях к видео, но в будущем разработчики планируют встроить в него компьютерное зрение и слух, чтобы он распознавал эмоции в видео и песнях в реальном времени. Ушастый робот может быть не только компаньоном, но и помощником в социализации детей с аутизмом: с его помощью они будут понимать эмоциональную нагрузку того, что смотрят.

Оболочка для Blossom вяжется вручную крючком из натуральных шерстяных ниток, чтобы сделать его более «милым» и «домашним». К тому же каждый владелец сможет сам кастомизировать робота, связав или сшив новые детали.

Японская компания Yukai Engineering в том же году представила робота, скопированного с домашнего питомца: Qoobo. У него круглое мягкое тельце, обшитое искусственным мехом, и подвижный хвост, которым, по замыслу разработчиков, он выражает эмоции. Его главная функция — антистресс. Просто гладь волосатую подушку, бро.

Силикон и гидрогель: роботы для военных и исследователей

Мягкие материалы используют не только для того, чтобы сделать роботов приятными на ощупь, но и чтобы научить их проходить в небольшие проемы, двигаться в воде и сливаться с местностью.

Много надежд в роботехнике сегодня связано с гидрогелем. Он остается твердым, имея в составе до 70% воды, и, что важно для производства роботов, меняет форму, попадая в электрические поля.

В Ратгерском университете (государственный исследовательский университет США, крупнейший вуз в штате Нью-Джерси) ученые превратили в гидрогель светочувствительный раствор. Из полученного вещества напечатали фигурки, напоминающие человечков и насекомых, и поместили их в соленую воду. Когда через воду пропускали свет или ток, гелевые объекты двигались. Некоторые фигурки могли захватывать и перемещать грузы, а человечки «шагали» благодаря тому, что отдельные участки их корпуса сокращались. Как говорят ученые, маленький шаг для человечка — это гигантский шаг для человечества: в будущем на базе гидрогеля, возможно, создадут искусственные мышцы и реалистичных морских обитателей для исследования глубин. Эксперимент прошел весной 2018 года.

В Гарвардском университете двумя годами раньше собрали действующий прототип робота, в конструкции которого нет ни одной жесткой детали. Он напоминает осьминога. Корпус сделан из силикона с помощью 3D-печати и мягкой литографии, а двигается робот благодаря химической реакции: внутри его туловища перекись водорода разлагается с выделением газа, который попадает в камеры и приводит в движение конечности.

В Массачусетском технологическом институте (MIT) предложили компромисс: робота, который может быть и мягким, и жестким поочередно. Он сделан из модифицированного воска, пронизанного тонкими проводами; их нагревают при помощи электричества, и воск в этом месте становится гибким. Проект реализован вместе с Boston Dynamics для программы DARPA по созданию «химических роботов». Первые публикации датированы 2014 годом. В дальнейшем ученые планируют экспериментировать с материалом, заменив хрупкий воск на более пластичный припой. Военный робот из металла, который может быть твердым или жидким… Где-то мы уже это видели, не правда ли?

Кукуруза, мухи и свиной кишечник: эксперименты с органикой

Органические материалы дешевые, экологичные и быстро возобновляемые. Поэтому робототехники не устают их исследовать. Так, в Корнеллском университете в 2018 году создали робота, который движется благодаря попкорну. В основе конструкции — принцип расширения нагретых зерен: ученые нанизали их на проволоку, которая нагревается под действием тока. Кукуруза превращается в попкорн, а робот сжимает захват или поднимает груз. В ходе эксперимента робот, состоящий из 36 зерен, смог поднять груз массой 100 граммов.

Робот EcoBot II довольствуется еще более дешевым сырьем: глюкозой, которую он добывает из насекомых. Разработчики, ученые Университета Западной Англии (г. Бристоль), поместили внутрь робота топливные ячейки с бактериями, которые перерабатывают белок в сахар. Пока мух в робота помещают вручную, но в будущем ученые планируют оснастить его ловушками-приманками. Когда робот-мухолов сможет питаться сам, он будет работать как автономный центр сбора данных: например, передавать температуру и влажность в исследуемой зоне. Новая модель пока не представлена публике, хотя первый прототип был собран еще в 2004 году.

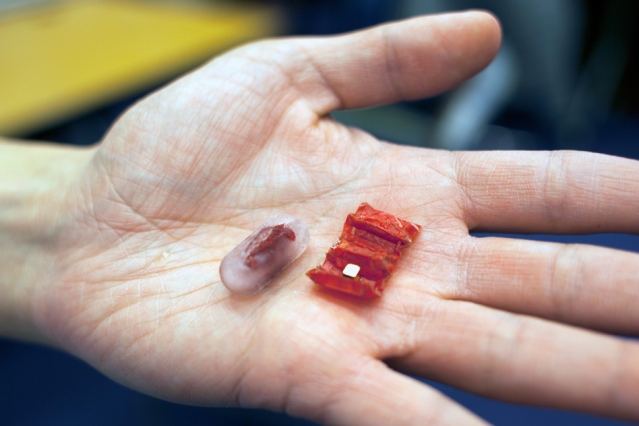

Но на самый экзотичный материал для робота претендуют ученые из MIT. Они создали миниатюрного робота-оригами из стенки свиного кишечника, который способен двигаться в желудке и пищеводе человека. Как комментируют ученые, он может извлекать инородные тела из пищеварительного тракта, закрывать раны или точечно доставлять лекарство. В желудок он попадает в растворимой капсуле, а движется благодаря сильному магнитному полю. Первые успешные испытания прошли в 2016 году.

Робот из мягкой игрушки… и вообще из чего угодно

Как превратить в робота любую мягкую игрушку или куклу? Ответ нашли исследователи из Йельского университета: буквально на днях они представили миру робокожу. Ее можно закрепить на любом предмете, и тот станет управляемым роботом.

На эластичной основе расположены датчики и актуаторы. Кожа программируется на разные действия. А если в вашем распоряжении несколько слоев, то можно создать многофункционального робота: например, такого, который передвигается и захватывает предметы.

О жидком металле замолвите слово. Мысли об аппаратной и программной реализации Т-1000

Если вы — представитель моего поколения и еще помните, что такое «ждать неделю, пока будет этот фильм по РТР» — то, вероятно, вас в детстве тоже интересовал вопрос «Как уничтожить Т-1000». Еще в школе друг сказал мне: «Тебе показали первого Терминатора, чтобы ты понял второго». Сейчас уже не могу сказать с уверенностью, но, наверное, именно терминатор Т-1000 впервые подтолкнул меня к мысли о том, что химия – это надстройка над физикой, а серебристые ковкие и плавкие металлы на самом деле очень разные. Но Т-1000, конечно, не просто жидкий металл. Он воплощает, как минимум, три технологических вектора, о которых мы и поговорим ниже: 1) создание миметических полисплавов («mimetic polyalloy»), 2) химические, электропроводные и теплопроводные свойства жидкого металла, 3) роевая робототехника в экстремально миниатюрном представлении. В этой статье (и, надеюсь, в комментариях тоже) мы постараемся не вдаваться в натяжки и сюжетные ходы франшизы, которая, все-таки, является художественным произведением, а не техническим заданием – и обсудим, какие технологии из проекта Т-1000 по капельке перетекают в реальность.

Остается лишь догадываться, из чего именно состоял Т-1000, так как Т-800 в сцене у телефонной будки и по пути в психиатрическую клинику Пескадеро описывает эту машину Джону Коннору лишь в самых общих чертах. Т-1000 состоит из сплава с адаптивными свойствами, который может не только принимать разнообразную форму, но и имитировать живые ткани и синтетические вещества, а также регулировать собственную плотность и вязкость. Скорее всего, минимальная фундаментальная единица (капелька) Т-1000 очень невелика. Возможно, каждая молекула Т-1000 сохраняет способность к самоорганизации и свойства всей машины. Сам сплав Т-1000, вероятно, состоит из неблагородных (переходных?) металлов, не легирован вольфрамом, молибденом или рением, так как теряет мобильность и становится хрупким при температуре около −196 °C (жидкий азот):

Кроме того, в пятой серии франшизы «Терминатор: Генезис» показано, что Т-1000 хорошо горит не только в расплаве, как в «Терминатор: Судный день», но и в кислоте (кстати, Т-800 выставляет Т-1000 под кислотный дождь, при этом Т-1000 сгорает начисто, а рука Т-800 лишь немного дымится):

Образ Т-1000 помогает задуматься о двух технологических изысках: во-первых, об удивительной функциональной универсальности жидкого металла (или сплава) и, во-вторых, о пределах миниатюризации роботов, которые могли бы координировать свои действия по принципу роя, сближаясь при этом по свойствам с клеточной культурой. Кстати, небиологическая живая система, представляющая собой рой роботов, была описана еще в романе Лема «Непобедимый», но там она не клеточная, а состоит из макроскопических металлических «букашек», то есть ближе именно к рою, но не к сплаву. Молекулы Т-1000 явно проявляют своеобразное «чувство кворума», к которому я здесь еще вернусь. Но хватит пока фантастики; рассмотрим, какие результаты в производстве жидкометаллических сплавов достигнуты на настоящий момент.

Физические свойства и инженерный потенциал жидкого металла

Металлы, остающиеся в жидком состоянии при комнатной температуре, обладают некоторыми уникальными преимуществами. В частности, они могут менять морфологию и двигаться, если воздействовать на них различными энергетическими полями, например, электрическими, магнитными или менять градиент концентрации. При динамическом движении (которое кажется автономным) иногда даже легко поверить, что металл ведет себя как живой. Но кроме жидких металлических сплавов сейчас разрабатываются и другие функциональные жидкости, роль которых в различных дисциплинах становится все важнее. Функциональная жидкость – это среда с совсем иными свойствами, нежели молекулярный раствор (скажем, водный или органический), что позволит запустить новые механизмы синтеза функциональных материалов. Функциональные жидкости можно воспроизводить с высоким разрешением, если непосредственно «писать» ими или использовать в микроинъекциях, благодаря их замечательной текучести. Такие материалы могли бы легко самозалечиваться, чем очень пригодились бы при создании гибких роботов, и, в то же время, могли бы легко разбрызгиваться и снова собираться. Такая возможность была бы очень важна в биомедицинских контекстах, например, при доставке лекарств. Многие жидкометаллические вещества сосуществуют в твердом и жидком агрегатном состоянии, поэтому могли бы запасать энергию при таком фазовом переходе, что совершенно невозможно при работе с неизменно жесткими материалами. Основные классы веществ такого рода – это жидкие металлы, ионные жидкости и жидкие кристаллы.

Жидкие металлы (сплавы) – это новый класс материалов, состоящих из постпереходных металлов. Их сплавы имеют исключительно низкие точки плавления. Например, температура плавления галлия (Ga) составляет 29,8°C – то есть, он тает в руках. Первая научно-популярная книга Сэма Кина по химии называется «Исчезающая ложка» и отсылает именно к салонному химическому приколу XIX века. Галлий внешне похож на алюминий, поэтому, если изготовить из него чайную ложку, то в горячем чае она растворится. Но галлий остается в жидком состоянии при температуре до -80°C, если заливать его в специальные трубочки. Соответственно, галлий может использоваться в качестве наполнителя для точных термометров в очень широком диапазоне. На основе галлия можно получать сплавы, демонстрирующие уникальное фазоразделение, объясняемое разницей в температурах плавления компонентов этих сплавов. Если искусственно варьировать давление и насыщенность среды электронами, жидкие сплавы можно превращать в отличные растворы для реакций. Например, существует жидкий сплав галинстан или ингас (GaInSn), состоящий примерно из 68,5% галлия, 21,5% индия и 10% олова. При добавлении в него небольшого количества гадолиния (Gd) данная смесь спонтанно намагничивается и проявляет термомагнитные свойства. Подобные сплавы на основе галлия сочетают электромагнитные и теплопроводные свойства металла с текучестью, поэтому в будущем хорошо подошли бы для создания гибкой электроники, в частности, носимой — так как сплавы галлия биосовместимы и нетоксичны. Из явных недостатков галлиевых сплавов на Хабре отмечена несовместимость галлия с алюминием и плохая совместимость с медью, которые повсеместно применяются в приборостроении и электронике.

Галлиевые микромашины

Микро/наномоторы (MNMT) разрабатываются для выполнения тонких операций в микро- и наномасштабе, в частности, внутри человеческого тела. Кроме упомянутой выше доставки лекарств и другой полезной нагрузки, такие машины могут применяться при лечении опухолей, обеззараживании, точной хирургии. Применение подобных машин основано на преобразовании химической или физической энергии в кинетическую. Производительность MNMT в наибольшей степени зависит от собственных свойств того материала, из которых они изготовлены. Изначально большинство таких машин изготавливалось из золота, платины и металлических оксидов (ZnO, Cu2O), поскольку в пероксиде водорода им можно придать ускорение при помощи химического градиента. Но в биомедицине такое химическое топливо оказалось токсичным для человека, а сами машины – слишком жесткими и негибкими. Они легко повреждают и рвут тонкие канальцы, которые в организме повсюду. Для снижения токсичности и улучшения биосовместимости таких машин проектируются модели на основе полимеров и биогибридные машины. В целом такие модели нестабильны и быстро распадаются. Именно поэтому наилучшим компромиссным решением кажутся машины из жидкого металла.

При температуре, близкой к комнатной, в жидком состоянии находятся несколько металлов: цезий, точка плавления = 28.5 °C, франций = 27 °C, рубидий = 39.3 °C, ртуть = −38.8 °C и галлий 29.8 °C. При этом ртуть очень токсична, цезий и рубидий – слишком химически активные, а франций, к тому же, радиоактивен и встречается в следовых количествах. По сравнению со всеми этими веществами токсичность галлия минимальна, кроме того, его сплавы с индием и оловом стабильны с химической точки зрения. Особыми свойствами галлиевых сплавов, наряду с упомянутыми выше, являются фототермические и фотодинамические характеристики, а также реагирование на внешние стимулы и каталитические свойства. Поэтому из галлиевого сплава потенциально можно изготовить аппаратный аналог нейрона. Также такие машины могут применяться в микрогидродинамике, томографии, обнаружении раковых клеток, устранении сосудистой эмболии.

Но вернемся к тому, что управляемость галлия (а также его сплавов) повышается в узких трубочках. В таких ограниченных пространствах сплав остается в жидком состоянии, а также реагирует на магнитные и электрические воздействия, и даже на свет. Именно поэтому галлиевые сплавы перспективны для производства микромашин. В настоящее время одна из основных сложностей при проектировании таких устройств – добиться, чтобы они автономно двигались в узких каналах к месту назначения и по прибытии выполняли относительно сложные задачи, хотя бы доставку активного вещества. В таких каналах галинстановые микромашины двигались бы гораздо быстрее твердых аналогов и даже могли бы ускоряться и менять направление движения под действием магнитного поля. Чем уже канал, тем быстрее может двигаться в нем галинстановая машина; установлено, что такое явление обусловлено электроосмосом. В качестве сил, обеспечивающих движение жидкой микромашины в узком канале, известны, например, ускорение при помощи водородных пузырьков, давления, ионного градиента, ультразвука, ионного и магнитного поля. Доказано, что в щелочном растворе (NaOH) жидкометаллические галлиевые машины под действием электрического поля движутся к катоду. Их можно ускорить, если расширять каналы, по которым они движутся, и направлять, деформируя эти каналы нужным образом.

Тем не менее, такое движение не вполне полноценно, поскольку требует постоянного внешнего воздействия и осуществимо только в лабораторных условиях. Ситуация осложняется тем, что наноразмерные машины вынуждены преодолевать поверхностное натяжение жидкости, которое при их масштабах существенно ограничивает движение. Поэтому следующее поколение жидких наномашин должно не только самостоятельно извлекать энергию для движения, но и обрастать защитным слоем, который позволит им дольше функционировать в растворах с меняющимся кислотно-щелочным балансом.

Самодвижущиеся микромашины

Синтетические самопитаемые моторы, способные спонтанно преобразовывать химическую энергию в механическую активность, тем самым обеспечивая автономную локомоцию, отлично подошли бы для создания миниатюрных роботов с функциями сенсоров или детекторов. На основе галинстана сконструированы микродвигатели миллиметровых и сантиметровых размеров. Такие машины плавают в круглой чашке Петри либо в узких каналах с разной структурой, развивая скорость до нескольких сантиметров в секунду, причем сохраняют работоспособность до 1 часа без внешнего источника энергии. Металл легко деформируется и восстанавливает форму, но, кроме того, двигатель проявляет "биомиметические" свойства, сближающие его с моллюском. Подобно тому, как моллюск поглощает кремний, обрастая раковиной, галлий амальгамируется алюминием. Активность этого процесса зависит от нескольких факторов, в том числе, объема двигателя и содержания алюминия в растворе (для такого обрастания применяются растворы хлорида натрия или карбоната натрия). В щелочном растворе (например, гидроксида натрия) алюминиевый слой разъедается, выделяются пузырьки водорода, которые также обеспечивают движение микромашины. Тем не менее, в имеющихся на данный момент галлиевых микромашинах такое движение остается подобным броуновскому, то есть, неуправляемым. Чтобы придать нужный вектор такому движению, микромашины все-таки нужно направлять извне – например, при помощи лазера. Естественно, чтобы машина реагировала на лазер, в ней должны быть светочувствительные элементы. Комбинация галлиевых сплавов со светочувствительными соединениями, например, с диоксидом титана, подводит нас к следующему интересному аспекту: оказывается, жидкометаллическая поверхность может проявлять черты «аппаратного нейрона».

Тактильные жидкометаллические компоненты и мышцы для роботов

На основе жидкого металла робота можно оснастить светочувствительными и тактильными функциями. Так, показана возможность встроить в растяжимый силиконовый носитель сеть канальцев, наполненных жидким сплавом – и добиться, чтобы при нагревании этот материал менял цвет. Аналогичное изменение цвета происходит в ответ на механическое давление. Эта примитивная логика подобна той, по которой осьминог меняет цвет, реагируя на внешние раздражители. Кожа осьминога пронизана большим количеством нервов, и для него изменение окраски – это камуфляж; мягкий робот, в свою очередь, может менять цвет в зависимости от совершаемого действия. Доказано, что изменение цвета кожи у осьминога не регулируется мозгом; это именно реакция нейронов на входящий сигнал. Материалы, из которых изготавливаются мягкие роботы, электропроводимостью не обладают, а вот жидкометаллические капли – напротив, проводят как электричество, так и тепло. Галийсодержащая начинка может реагировать и на силу схвата, и на форму объекта, захваченного роботом. Можно уже на этапе изготовления детали для робота подмешать в полимер галлий-индиевый сплав. Исходно он концентрируется в виде капелек, но в ответ на механическое воздействие капли выстраиваются в сетку, подобно нейронам. Если в полимерном материале возникают трещины или дыры, то «нейронная сеть» спонтанно перегруппируется, и материал сохраняет электропроводимость. Более того, из жидкометаллического эластомера можно изготавливать мускулоподобные структуры, которые не только меняют и удерживают форму, необходимую для работы, но и при нагревании возвращаются в исходное состояние. Если воздействовать на галлиевую составляющую такого материала электричеством, то он меняет форму так, как того требует оператор.

Чувство кворума

Наконец, возвращаемся к замечанию о том, что жидкометаллические машины – это почти рой; они могут действовать слаженно, если обладают датчиками для этой цели. Многоагентные системы такого рода могут коллективно выполнять сложные задачи, в частности, что-нибудь строить или искать. Прямые и косвенные методы координации позволяют роботам обмениваться информацией, динамически подстраиваясь под меняющиеся ситуации. У такого поведения есть хорошо известный (микро)биологический аналог, так называемое «чувство кворума» в бактериальных пленках. Оказываясь в питательной среде или окружив конкретную клетку, бактерии обмениваются химическими сигналами, благодаря которым вся колония или биопленка решает общую задачу. Такой механизм межклеточной коммуникации позволяет каждой бактерии оценивать размер популяции (сколько нас тут) и действовать в соответствии с этой информацией.

Наноразмерные роботы, обладающие подобным роевым интеллектом, могли бы воспроизводить подобное поведение в точном производстве или медицине. Кстати, бактерии, объединенные чувством кворума, зачастую представляют дополнительную опасность, поэтому микробиология внимательно изучает как раз подавление этого механизма (quorum quenching). Рассмотрим, как перенести этот механизм на рой роботов, в частности, как аппаратно реализовать аналог сигнальных молекул (автоиндукторов).

Заключение

Здесь я не решусь фантазировать о том, какого размера могла бы быть минимальная капля Т-1000, обладающая всеми свойствами его полисплава и, соответственно, являющаяся полноценным роботом. Вероятно, это может быть связано с минимальными возможными размерами транзистора (об этом рассказано в статье, перевод которой может появиться в блоге @Sivchenko_translate). В любом случае, этот небольшой экскурс в физику жидкого металла хорошо сужает круг гипотез, объясняющих многие свойства Т-1000, в частности, его термическую и химическую слабость. Было бы интересно предположить, что эта модель могла бы быть легирована скандием или молибденом для приобретения достаточной тугоплавкости и остроты режущих кромок. Основное отличие большинства описанных образцов от Т-1000 – в том, что для их функционирования нужна среда-носитель, а энергетический запас жидкометаллического робота пока также оставляет желать лучшего (робот требует регулярной или постоянной подпитки). Сейчас я полагаю, что на примере Т-1000 мы видим аппаратную реализацию сложной нейронной сети и наноразмерного роя роботов одновременно, что лишний раз заставляет задуматься, куда способны завести нас наши технологии.

Шаг 9. Изготовление робота. Создание основания или каркаса робота.

Теперь, вы выбрали все основные компоненты для сборки робота. Изготовление робота начинается со следующего шага — необходимо спроектировать и построить основание или каркас. Каркас держит их всех вместе и придает вашему роботу законченный вид и форму.

сборка робота

Создание каркаса

Нет никакого «идеального» способа создания каркаса. Почти всегда требуется компромисс. Возможно, вам нужен легкий каркас. Но может потребоваться использование дорогостоящих материалов или слишком хрупких материалов.

Вы можете захотеть сделать надежное или большое шасси. Хоты вы понимаете, что это будет дорого, тяжело или сложно в производстве. Ваш «идеальный» каркас или рама может быть очень сложным.Изготовление каркаса робота может потребовать слишком много времени для разработки и создания.

При этом простой каркас может быть не менее хорошим. Идеальная форма встречается редко, но некоторые проекты могут выглядеть более элегантно из-за своей простоты. Возможно другие проекты могут привлечь внимание из-за их сложности.

Материалы

Существует много материалов, которые вы можете использовать для создания основания. Вы используете все множество материалов для создания не только роботов, но и других устройств. Следовательно вы получите хорошее представление о том, что наиболее подходит для данного проекта.

Список предлагаемых строительных материалов, приведенных ниже включает только наиболее распространенные. Как только вы используете некоторые из них, вы сможете поэкспериментировать с теми, которые не входят в список, или объединить их вместе.

Использовать существующие коммерческие продукты

Вероятно, вы видели школьные проекты, которые были основаны на существующих массовых продуктах. В первую очередь таких как бутылки, картонные коробки и т.д. Это, по сути, «повторное использование» продукта.

Оно может либо сэкономить вам много времени и денег. Хотя и может создать дополнительные хлопоты и головную боль. Есть много очень хороших примеров того, как перепрофилировать материалы и сделать из них очень хорошего робота.

Основной строительный материал

Например, изготовление робота из картона. Некоторые из самых основных строительных материалов могут быть использованы для создания отличных каркасов. Одним из самых дешевых и наиболее доступных материалов является картон. Вы часто можете найти картон бесплатно, и его можно легко вырезать, согнуть, склеить и сложить.

робот из картона

Может быть вы можете создать усиленную картонную коробку, которая выглядит намного более красиво. И она соответствует размеру вашего робота. Затем вы можете нанести эпоксидную смолу или клей, чтобы сделать ее более долговечной. В заключение дополнительно можно разукрасить ее.

Плоский материал для конструкции

Один из наиболее распространенных способов сделать раму – это использовать стандартные материалы, такие как лист фанеры, пластика или металла. И просверлить отверстия для подключения всех исполнительных механизмов и электроники. Прочный кусок фанеры может быть довольно толстым и тяжелы. В то самое время как тонкий лист металла может быть слишком гибким.

Например, доску или фанеру из плотной древесины можно легко разрезать с помощью пилы, просверлить (не опасаясь разрушения), покрасить, отшлифовать и т.д. Следовательно вы можете устанавливать устройства с двух сторон. Например, подключить двигатели и колесики колес к нижней части, а электронику и аккумулятор к верхней части. При этом древесина останется неподвижной и твердой.

Лазерная резка, изогнутый пластик или металл

Если вы находитесь на том этапе, когда вам необходим внешний блок, то лучшим вариантом будет высокоточная резка деталей лазером. Любая ошибка в расчетах будет дорогостоящей и приведет к порче материалов. Для изготовления робота нужна собственная мастерская. Возможно нужно найти компанию, производящую такой тип роботов. Может быть она предлагает множество других услуг, включая работы с металлом и покраску.

3D-печать

3D принтер, печатающий раму или каркас, редко бывает наиболее обоснованным решением (потому что он печатает послойно). В результате этого процесса можно создавать очень сложные формы. Такие формы было бы невозможно (или очень сложно) изготовить другими способами.

3D принтер

Отдельная трехмерная печатная деталь может содержать все необходимые монтажные точки для всех электрических и механических компонентов. При этом способе изготовления каркаса сохраняется незначительный вес изделия. Изготовление робота потребует дополнительной обработки и шлифовки.

Поскольку 3D-печать становится более популярной, цена на детали также снижается. Дополнительно преимуществом 3D-печати является не только то, что ваш дизайн легко воспроизводить, но и им легко делиться. При помощи нескольких кликов мышки можно получить все инструкции по дизайну и файлы САПР.

Полиморф

При комнатной температуре полиморф является твердым пластиком. При нагревании (например, в горячей воде) он становится податливым и может быть сформирован в сложные детали. Затем они охлаждаются и затвердевают в прочные пластмассовые детали.

робот из полиформа

Обычно пластиковые детали требуют высоких температур и необходимы различные формы для изготовления. Изготовление робота таким способом делает их недоступными для большинства любителей. Например, вы можете комбинировать различные формы (цилиндры, плоские листы и т.д.).

Так формируются сложные пластмассовые структуры, которые выглядят как сделанные промышленным способом. Вы также можете экспериментировать с различными формами и достичь с помощью этого материала многого.

Изготовление робота

Конструирование и изготовление робота нужно производить с учетом выбранных материалов и методов. Выполните следующие шаги, чтобы создать эстетичную, простую и структурно обоснованную раму робота меньшего размера.

- Сначала нужно сделать прототип конструкции, выполненный из бумаги, картона или металла.

- Получите все комплектующие, которые потребуются для изготовления робота (электрические и механические), и измерьте их.

- Если у вас нет всех ваших деталей под рукой, вы можете обратиться к размерам, предоставленным производителем.

- Проведите мозговой штурм и набросайте несколько разных конструкций каркаса в общих чертах. Не делайте это слишком подробно.

- После того, как вы выбрали дизайн, убедитесь что компоненты будут хорошо поддерживаться.

- Нарисуйте каждую часть вашего робота в бумаге или картоне со шкалой 1:1 (реальный размер). Вы также можете нарисовать их с помощью программного обеспечения САПР и распечатать их.

- Протестируйте свой дизайн в САПР и в реальной жизни с помощью прототипа бумаги, проверив каждую деталь и соединения.

- Если вы абсолютно уверены, что ваш дизайн правильный, наконец начните изготавливать каркас из выбранных материалов. Помните, дважды измерьте и вырежьте только один раз!

- Перед монтажом рамы проверьте соответствие каждого компонента и, если потребуются, модифицируйте его.

- Соберите свою раму, используя горячий клей, винты, гвозди или любые другие соединения, которые вы выбирали для изготовления своего робота.

- Установите все компоненты на каркас. Так вы только что создали робота с нуля!

Сборка компонентов робота, из приведенного выше списка заслуживает отдельного рассмотрения.

Сборка компонентов робота

На предыдущих уроках вы выбрали электрические компоненты и исполнительные механизмы. Теперь вам нужно, чтобы они все работали вместе. Как всегда, техническое описание и руководства — это ваши друзья, когда вы понимаете, как должно работать ваше роботизированное оборудование.

Подключение двигателей к контроллерам двигателей

Электродвигатель постоянного тока или линейный привод постоянного тока, скорее всего, имеют два провода: красный и черный. Подключите красный провод к клемме M + на контроллере двигателя постоянного тока, а черный — к M-.

Реверсирование проводов приведет только к вращению двигателя в противоположном направлении. У сервомотора, есть три провода: один черный (GND), красный (от 4,8 до 6 В) и желтый (сигнал положения). Контроллер серводвигателя имеет контакты, соответствующие этим проводам, поэтому сервопривод может быть подключен непосредственно к нему.

Подключение аккумуляторов к контроллеру двигателя или к микроконтроллеру

Изготовление робота включает в себя подключение электропитания. Большинство контроллеров моторов имеют две винтовые клеммы для проводов батареи, обозначенных как B + и B-. Если ваша батарея поставляется с разъемом, а ваш контроллер использует винтовые клеммы, вы можете найти разъем для соединения с проводами.

Провода вы можете подключить к винтовому соединению. Хотя вам может потребоваться найти другой способ подключения аккумулятора к контроллеру двигателя.Возможно, что не все электромеханические устройства, которые вы выбрали для своего робота, могут работать при одинаковом напряжении.

Следовательно, могут потребоваться несколько цепей управления батареями или напряжением. Ниже приведены обычные уровни напряжения, используемые в общих компонентах роботизированных платформ:

- электродвигатели постоянного тока — от 3 до 24 В

- стандартные серводвигатели — от 4,8 В до 6 В

- специальные сервомоторы — от 7,4 до 12 В

- шаговые двигатели — от 6 до 12 В

- микроконтроллеры обычно включают регуляторы напряжения — от 3 до 12 В

- датчики — 3,3 В, 5 В и 12 В

- контроллеры постоянного тока — от 3 до 48 В

- стандартные батареи: 3.7V, 4.8V, 6V, 7.4V, 9V, 11.1V и 12V.

Если вы создаёте робота с двигателями постоянного тока, микроконтроллером и, возможно, сервомеханизмом или двумя, то можно легко понять, что одна батарея не может напрямую управлять всем. Прежде всего, мы рекомендуем выбрать батарею, к которой можно напрямую подключать как можно больше устройств.

Батарея с наибольшей емкостью должна быть связана с приводными двигателями. Например, если выбранные вами двигатели рассчитаны на номинальное напряжение 12 В, то ваша основная батарея также должна быть 12 В. Дополнительно вы можете использовать регулятор для питания микроконтроллера на 5 В.

Техника безопасности при работе с аккумуляторами

Внимание: аккумуляторные батареи являются мощными устройствами и могут легко сжечь ваши цепи, если они подключены неправильно. Прежде всегда тройная проверка правильной полярности и возможности работы устройства с энергией, обеспечиваемой батареей.

Если вы не уверены, не «догадывайтесь». Электричество намного быстрее, чем вы, и к тому времени, когда вы поймете, что что-то не так, волшебный синий дым уже пойдет от вашего устройства.

говорящий робот

Подключение контроллеров двигателя к микроконтроллеру

Микроконтроллер может взаимодействовать с контроллерами двигателя различными способами:

- Стандартный: контроллер имеет два контакта с маркировкой Rx (прием) и Tx (передача). Подключите контакт Rx контроллера двигателя к выходу Tx микроконтроллера и наоборот.

- I2C: контроллер двигателя будет иметь четыре контакта: SDA, SCL, V, GND. Ваш микроконтроллер будет иметь те же четыре контакта, но не обязательно помеченные. Просто подключите их один к одному.

- PWM (Pulse-width modulation): контроллер двигателя будет иметь как вход ШИМ, так и цифровой вход для каждого двигателя. Подключите входной контакт PWM контроллера двигателя к выходному контакту ШИМ на микроконтроллере. Соедините каждый цифровой входной контакт контроллера двигателя с цифровым выходным выводом на микроконтроллере.

- R / C: Чтобы подключить микроконтроллер к контроллеру двигателя R / C, вам необходимо подключить сигнальный контакт к цифровому выходу на микроконтроллере.

Независимо от способа связи логика контроллера двигателя и микроконтроллер должны совместно использовать один и тот же опорный сигнал заземления. Это достигается путем соединения контактов GND (земля) вместе.

В первую очередь нужно соединить контакты одного и того же логического высокого уровня. Этого можно добиться, используя тот же вывод V+ для питания оба устройства. Переключатель логического уровня требуется, если устройства не используют одни и те же логические уровни (например, 3.3V и 5V)

Подключение датчиков к микроконтроллеру

При изготовлении робота обязательно используются сенсорные устройстве -в первую очередь датчики. Датчики могут быть сопряжены с микроконтроллерами аналогично контроллерам двигателя. Датчики (сенсоры) могут использовать следующие типы связи:

- Цифровой: датчик имеет цифровой вывод сигнала, который подключается непосредственно к цифровому выходу микроконтроллера. Простой переключатель можно рассматривать как цифровой датчик.

- Аналоговый: аналоговые датчики производят аналоговый сигнал напряжения, который должен считываться аналоговым выводом. Если ваш микроконтроллер не имеет аналоговых контактов, вам понадобится отдельная аналого-цифровая схема (АЦП). Кроме того, некоторые датчики с требуемой схемой питания обычно имеют три контакта: V+, GND и Signal. Например, если датчик представляет собой простой переменный резистор, вам потребуется создать делитель напряжения для считывания полученного переменного напряжения.

- Стандартный или I2C: здесь применяются те же принципы связи, которые описаны для контроллеров двигателей.

Устройство связи с микроконтроллером

Большинство коммуникационных устройств (например, XBee, Bluetooth) используют последовательную связь. Следовательно требуются те же соединения RX, TX, GND и V+. Важно отметить, что, хотя несколько последовательных подключений могут использоваться совместно на одних и тех же выводах RX и TX, для предотвращения перекрестных помех, ошибок и сбоев в целом требуется надежное управление.

Если у вас очень мало последовательных устройств, часто бывает проще использовать один последовательный порт для каждого из них.

Колеса для двигателей

В идеале, вы выбрали колеса или звездочки, которые предназначены для установки на вал вашего электродвигателя. Возможно, вам придется подгонять отверстия для соединения двигателей, рулевого управления и различных проводов в одну конструкцию.

Электрические компоненты для рамы

При изготовлении робота вы можете смонтировать электронные компоненты на раме робота при помощи множества методов. Прежде всего убедитесь в том, что ваши крепления надежны. Основные методы креплений включают в себя: винты, гайки, двухсторонний скотч, липучки, клей, стяжки и т. д.

Практическая часть

В нашем случае мы будем использовать набор Lego EV3 и для создания каркаса робота нам потребуются только стандартные детали, которые уже входят в состав набора. Изготовление робота на основе набора Лего является прежде всего относительно несложным и достаточно быстрым.

Читайте также: