Из какого металла делают саморезы

Обновлено: 04.10.2024

По утвержденной ГОСТом 27017-86 терминологии саморез – это самонарезающий либо самосверлящий винт. Последний вариант изделия оснащен наконечником в виде сверла. Крепеж обоих видов формирует специальную резьбовую накатку в гнезде, проделанном в одном из скрепляемых элементов конструкции, произведенном из металла либо пластика. Особенностью самореза является отсутствие необходимости предварительного высверливания отверстия. Данная крепежная деталь погружается в материал, выполняя функцию сверла. А витки в установочной базе образуются благодаря острым кромкам высокой резьбы самого метиза. Такой подход к решению задачи создания соединения обеспечивает экономию времени. Поэтому саморез является одним из наиболее популярных видов крепежа.

Конструкция

Саморез включает следующие элементы:

стержень. Этот элемент задает длину и самой детали, и длину формируемого соединения;

головка. Служит для прижима сопрягаемых компонентов конструкции и передачи на стержень вращающего усилия;

шлиц. Это углубление специальной конфигурации в шляпке под лопатку отвертки либо биту шуруповерта;

резьбовая накатка. Благодаря ее виткам метиз фиксируется в материале.

Существует несколько критериев, на основе которых саморезы подразделяются на виды. Рассмотрим лишь наиболее часто применяемые.

Тип головки

Количество разновидностей шляпок самонарезающих винтов достигает нескольких десятков. Их конфигурация оказывает, порой, влияние на уровень эстетического восприятия скрепления, а не только на степень его надежности. Ниже представлено описание самых популярных типов головок.

Головка под потай

Сверху шляпка, если не считать шлиц, совершенно плоская, а участок перехода в стержень – конусообразный. При корректном вкручивании саморез полностью утапливается в материале, и, таким образом, не выступает над поверхностью закрепляемого компонента конструкции. Этот вариант шляпки рассматриваемого крепежа нашел самое широкое распространение.

Самонарезающий винт с прессшайбой

Отличается наличием плоской литой шайбы, составляющей единое целое со шляпкой.

Такая конструкция обеспечивает увеличение площади опорной поверхности головки. За счет этого возрастает сила прижима, воздействующая на скрепляемые металлические пластины либо деревянные тонкие планки.

Головка под полупотай

Схожа со шляпкой впотай, но сверху имеется небольшой, выглядящий как часть сферы, выступ. Еще одно отличие заключается в высоте конуса. У шляпки этого варианта данный показатель больше. Поэтому ввинчивание потребуется осуществлять с повышенным усилием. Сфера применения – соединение изделий из тонкого металла, а также профилированных листов.

Головка полукруглая

Верх шляпки характеризуется сферической формой. Опорная поверхность в данном случае не конусообразная, а плоская. В целом, конструкция полукруглой шляпки отличается отсутствием прямых углов. Поэтому в ходе ремонтно-профилактических работ исполнитель за нее не зацепляется. Метиз с такой головкой применяется при сборке корпусов бытовой техники, промышленного оборудования и узлов транспортных средств.

Головка шестигранная

Такая головка представляет собой 6-гранный выступ, соединенный с литой шайбой. Закручивание самореза с этой шляпкой осуществляется не посредством отвертки или шуруповерта, а рожковым ключом. Используется, как правило, для скрепления крупных элементов создаваемой конструкции. Самонарезающий винт с 6-гранной головкой может надежно удерживаться в бетоне в сочетании с дюбелем.

Головка цилиндрическая

Представляет собой идеальный цилиндр. То есть на боковой поверхности шляпки данного типа грани отсутствуют. Передача вращающего усилия на стержень самореза осуществляется за счет углубления, доступ к которому возможен со стороны торца головки. Чтобы установить этот крепеж, требуется предварительное высверливание отверстия. Но физические и временные затраты компенсируются аккуратным внешним видом, придающим месту скрепления некую эстетическую привлекательность. Сфера применения:

соединение тонких пластин и панелей, выполненных из металла;

Головка антивандальная

Шлиц, расположенный в шляпке данного типа, характеризуется сложной конфигурацией. Выкрутить саморез с такой головкой без специального инструментария не удастся. Используется этот метиз в местах, доступ к которым обычному человеку ничем не ограничен. В частности, в лифтах, предприятиях общепита, на остановках муниципального транспорта и т.д. Кроме того, его применение призвано препятствовать несанкционированному открыванию злоумышленниками привлекательных для них объектов, например, банкоматов и сейфов.

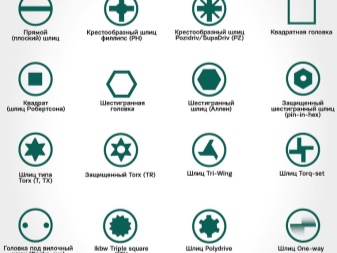

Шлицы самонарезающих винтов

Разновидностей углублений в шляпке, служащих для передачи на стержень крепежа вращающего усилия, достаточно много. Для самонарезающих винтов наибольшее распространение нашли 5 типов.

Шлиц прямой

В шляпке проделана одна прорезь, которая проходит по диаметру круга и разделяет его таким образом на две равные части. От этого самого старого вида шлица разработчики металлоконструкций постепенно отказываются. Причины следующие:

бита либо лопатка отвертки в нем плохо фиксируется, в результате чего углубление, изначально имеющее правильную форму, быстро «зализывается»;

выкрутить крепеж с «разбитым» шлицем весьма затруднительно.

Шлиц крестообразной конфигурации РН

Проекция углубления такого вида представляет собой пересечение двух отрезков. При вкручивании наконечник инструмента соприкасается одновременно с четырьмя гранями, поэтому данный процесс происходит легче и, соответственно, быстрее.

Когда ввинчиваются несколько саморезов – штук 4-6 – разница в темпах, практически, незаметна. В случае же проведения объемных монтажных работ, связанных с установкой 100-200 крепежных деталей, экономия временных затрат станет весьма ощутимой. Допускается обозначать саморезы со шлицем крестообразной конфигурации типа РН одной литерой «Н».

Шлиц крестообразной конфигурации РZ

Принято еще одно обозначение такого углубления – просто Z. Наряду с четырьмя основными прорезями, как это сделано в саморезах РН, в шляпке РZ имеется еще столько же дополнительных, смещенных на 45°, то есть являющихся биссектрисами прямых углов между изначальными отрезками углублений. В итоге формируется в общей сложности 8 граней контакта жала инструмента и шляпки при вкручивании крепежа данного вида. По этой причине вероятность «зализывания» шлица минимизируется.

Шестигранник внутренний

Вкручивание осуществляется посредством 6-гранной биты либо имбусового ключа. Такая модель самореза в строительстве применяется нечасто, однако широко используется при производстве мебели.

Шлиц Torx (Торкс)

Углубление в шляпке имеет форму 6-лучевой звезды. Для ввинчивания применяется Г-образный ключ либо специальная бита ответной конфигурации. Все 6 лучей выполняются с одинаковым размером. Такое конструктивное решение обеспечивает:

более высокую степень воздействия на крепежную деталь;

лучшую передачу вращающего усилия.

По уровню надежности ввинчивания Торкс превосходит шлицы всех остальных разновидностей. Саморезы, в шляпке которых проделано такое углубление, используются в современных устройствах сотовой связи, различном электроинструменте, узлах транспортных средств, бытовой технике и т.д.

.jpg)

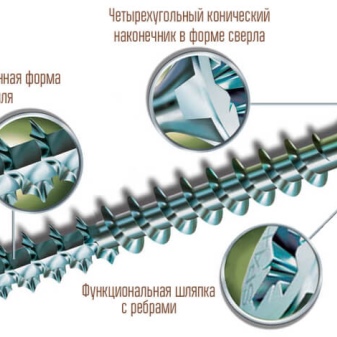

Типы резьбы самонарезающих винтов

Еще одним важным критерием, на основе которого саморезы подразделяются на виды, является конфигурация резьбовой накатки. Эта характеристика оказывает влияние на способность внедряться в материалы и скреплять их один с другим. Отличия кроются в расстоянии между витками, угле при вершине гребней и, конечно же, в диаметре. С уменьшением угла вершины процедура вкручивания проходит легче, так как витки становятся острее. Между тем, существует два разных подхода. Базируются они на очевидном факте, что прочность гребня с меньшим углом при вершине (читай, более острого) уступает данному показателю менее заостренного витка. Ведь последний более широкий. Подходы, касающиеся этой проблематики, формулируются так:

стандарт в 45° применяется к дереву, листам гипсокартона и ДСтП. Устанавливаются крепежные детали без предварительного высверливания, нарезка резьбы происходит легко;

более плотные материалы скрепляются саморезами с резьбовыми витками, характеризующимися увеличенными углами при вершине. К примеру, для металла и неячеистого бетона рекомендуемое значение данного показателя – не меньше 60°.

В качестве критерия, на основе которого подразделяется нарезка на виды, применяется также частота витков.

Резьба редкая. Используется, когда монтажное основание выполнено из мягкого либо пористого материала. Таковым может быть дерево, минеральная известковая субстанция – гипс, ДСтП и т.д.

Резьба средняя. Считается универсальной. Однако применяется чаще всего для кирпичной и бетонной установочной базы. Использовать ее можно при работе с сэндвич-панелями.

Резьба частая. Подходящий вариант для материалов, характеризующихся высокой плотностью и повышенной твердостью. Например, таких, как жесткий пластик (в частности, полиэтилен марки НDРЕ), дерево (самшит, ясень, клен, дуб и т.д.), металлы.

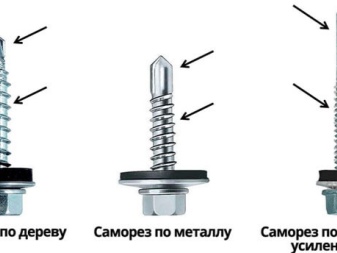

Наконечники самонарезающих винтов

Каждый из существующих вариантов наконечников саморезов отличается эффективностью при вкручивании в материалы, характеризующиеся различной плотностью.

Острый наконечник. Затачивается под углом 20°-30°. Значение данного параметра у обычного шурупа составляет 40°. Ввиду этого, острые самонарезающие винты хорошо заворачиваются в тонкие металлические листы, изделия из пластика, мягкое дерево и гипс.

Острый наконечник с режущей кромкой. Аналогичен вышеуказанному крепежу за исключением одного нюанса. Заключается он в наличии дополнительной кромки, благодаря которой внедрение самореза в сопрягаемый материал осуществляется быстрее.

Наконечник-сверло. На конце стержня самонарезающего винта имеются специальные грани, выполняющие функцию сверла. То есть они пробуривают отверстие в скрепляемом элементе конструкции. По критерию «длина» наконечник-сверло подразделяется на шесть видов. Такой саморез способен вкручиваться в неячеистый бетон, толстые металлические пластины и иные плотные материалы.

Сверло, оснащенное крылышками. Усовершенствованная модификация предыдущего варианта. По бокам нарезного участка находятся своего рода крылышки-лепестки. Эти аксессуары разбивают созданное гнездо, за счет чего заход резьбовых витков облегчается.

Самонарезающие винты специального предназначения

Сфера использования – один из часто применяемых критериев, на основе которого саморезы подразделяются на виды. Существуют универсальные типы. Их можно использовать как при сборке особых конструкций в виде стеллажей, так и для фиксации планок. Но промышленностью выпускаются также и узкоспециализированные метизы. Их неверное применение может обусловить разрушение материала либо ослабление соединения.

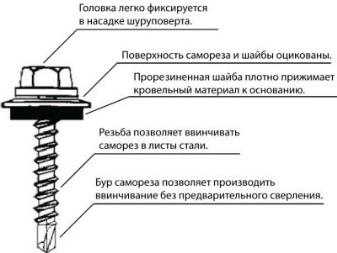

Саморезы кровельные

Сфера применения – закрепление материалов толщиной, превышающей 6,0 мм, используемых при обустройстве кровли. Таковыми могут быть металлочерепица и профнастил. Шляпка самореза имеет 6-гранную конфигурацию. Подобное конструкторское решение обеспечивает лучшую передачу вращающего усилия от гайковерта.

Для увеличения пощади прижима под шляпкой метиза в обязательном порядке имеется шайба. Но и это еще не все! Чтобы кровля в точках крепления не утрачивала герметичность, под шайбой располагается прокладка из технической резины.

Ввиду непременного воздействия на саморезы атмосферных осадков, они оцинковываются. Шаг резьбовой накатки – частый. Это обеспечивает надежное удержание кровельных материалов на обрешетке крыши при значительных ветровых нагрузках и немалых смещающих воздействиях толстого слоя снега. Резьба может быть одно- и двухзаходной.

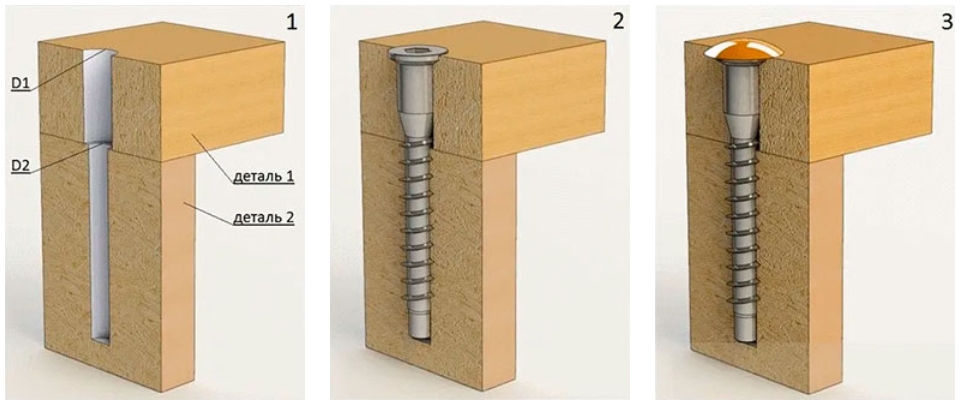

Самонарезающие винты для крепления сэндвич-панелей

Прежде всего, необходимо отметить конструктивную особенность сэндвич-панелей. Заключается она в том, что стальные листы выступают в качестве обрамления пенного наполнителя. Такую комбинацию материалов легко высверливают специальные самонарезающие винты с буром-сверлом на конце. Идущие за ним резьбовые витки обеспечивают надежную стяжку.

Шляпка 6-гранной конфигурации под насадку либо рожковый ключ превосходно передает на стержень вращающее усилие. Соединение обретает требуемый уровень герметичности за счет плотного прижима стальной шайбой и резиновой прокладкой. Требования к толщине основания, подходящего для фиксации самонарезающими винтами данной разновидности, выглядят так:

минимальная – 1,5 мм;

максимальная – 12,0 мм.

Саморезы для монтажа оконного профиля

Это – самонарезающие винты со сверлом-буром и со шляпкой под потай. Шаг резьбовой накатки – средний. Используются в двух случаях:

для крепления самого металлопрофиля в оконном проеме;

когда на уже установленном металлопрофиле требуется закрепить иные элементы, например, ограничитель степени открытия или приспособление в виде шарнира.

Покрывается слоем цинка. В результате становится белым либо желтым. Эта процедура призвана предотвратить ржавление самореза при попадании на него оконного конденсата.

Самонарезающие винты по бетону

У такого крепежа есть специальное название – нагель. Используется для прикрепления элементов конструкции к установочной базе, характеризующейся повышенной твердостью. Это может быть не только бетон, но и стеновая декоративно-защитная панель, черновой пол – цементная стяжка, а также кирпич.

Самостоятельно выдерживает легкую нагрузку (небольшие осветительные приборы, полки, держатели). При необходимости подвешивания более массивных объектов применяется совместно с распорным дюбелем. Перед монтажом нужно пробить отверстие с помощью перфоратора. Шляпка у нагеля бывает двух типов: цилиндрическая и впотай.

Надежность фиксации обеспечивается:

неравномерной резьбовой накаткой, высота витков в которой периодически прерывается;

осевым смещением таких отрезков резьбовой нити.

При установке в гипсокартон либо древесину, необходимость в предварительном высверливании отверстия отсутствует.

Самонарезающий винт конструкционный

Шляпка может быть впотай либо полусферическая, оснащенная прижимной шайбой. Весь метиз оцинковывается, в результате чего его поверхность обретает серебристый либо желтый оттенок. Используется в сфере рублено-каркасного строительства с целью стяжки дерева. Для закручивания предварительно создавать гнездо не нужно. По сравнению с перфорированным способом скрепления с помощью уже имеющих отверстия уголков, использование саморезов конструкционных экономит время установки до 50%.

Гладкий сегмент под головкой обеспечивает лучшее стягивание. В открытой стропильной системе крепеж не заметен, что повышает эстетическое восприятие постройки. Со стороны кажется, что сооружение возводилось по старинной технологии, получившей название «без единого гвоздя».

Самонарезающие винты мебельные

В технической документации такой крепеж может упоминаться под названием «еврошуруп» либо «конфирмат». Используется в промышленных масштабах исключительно при производстве мебели. В частности, посредством этих деталей формируются нахлесточные, T-образные и угловые сопряжения элементов предметов мебельных гарнитуров. На стержень нанесена редкая резьбовая накатка, при этом его конец не заостренный, а тупой. Поэтому для монтажа данного метиза требуется предварительно просверлить отверстие.

Между плоской шляпкой и стержнем располагается цилиндрическое утолщение. Оно способствует повышению силы прижима. В шляпке самореза мебельного для его вкручивания проделано углубление под инбусовый ключ. Чтобы скрыть крепеж

используются пластмассовые заглушки.

Заключение

На поверхности крепежа при его производстве может формироваться защитный слой. В зависимости от типа этого покрытия, саморезы бывают следующих видов: фосфатированные (подвергаются обработке фосфатами); оксидированные (на поверхности образуется оксидная пленка); оцинкованные (покрываются слоем цинка); оцинкованные желтые (такой цвет обретают после прохождения процедуры пассивации, завершающейся хроматированием).

Как делают саморезы?

Знать, как делают саморезы, полезно даже для тех, кто собирается ими только пользоваться. Но организующим новое производство более важно другое — какова технология и какие потребуются станки для их изготовления. Важно сделать выбор между российским и другим оборудованием, а также внимательно изучить особенности конкретных моделей.

Из какого сырья делают?

Процесс производства саморезов немыслим без использования тщательно отобранного сырья специальных марок. Чаще всего применяют три металла:

- латунь;

- сталь с высоким содержанием углерода;

- сталь с нержавеющими свойствами.

Металлу обычно придают форму прутков либо проволоки. Подобную продукцию делают в любых фирмах, занимающихся металлопрокатом. Потому особых проблем с получением исходного сырья не возникает. За 1000 кг стали берут примерно 2500—3000 рублей.

Этого объема вполне хватает для выпуска полумиллиона саморезов или близкого количества.

Каким должен быть станок?

Для изготовления саморезов необходимо разнообразное оборудование, и среди него большое значение имеет волочильный стан. Он позволяет получать тонкие металлические прутки. Такой аппарат представляет печь со специальными компонентами (фильерами), которые снабжены уменьшающимися планомерно отверстиями. Прут разогревается до высокой температуры. Количество пройденных фильеров прямо влияет на получаемый диаметр. Важную роль в рабочем процессе играет и так называемый холодновысадочный автомат. В этом устройстве готовый пруток обрубается по нужным размерам. Дополнительно формируется головка получаемых саморезов. Наконец, на головке появляется дополнительно и шлиц. Благодаря этому можно будет спокойно работать с крепежом, используя отвертку.

Невозможно обойтись при выпуске саморезов и без резьбонакатной системы. Как гласит само название, это устройство призвано создавать резьбу. Шаг нарезки и форма нарезываемой поверхности настраиваются при помощи особых плашек. Вывод прост: чтобы создавать продукцию с различной резьбой, придется создавать запас плашек различной величины. Но просто сделать нарезы недостаточно — потребуется еще обработка в закалочной печи.

Без пропуска через нее готовая продукция будет излишне мягка. Продать или как-то использовать ее будет невозможно. Процедура довольно проста (внешне): прежде всего металл разогревают, а после этого резко понижают его температуру. Совершенно очевидно поэтому, что рассказы про многофункциональный мини-станок для выработки саморезов несколько лукавы. Если и есть такие устройства, то их универсальность выражается только в разнообразии режимов нарезки, а за каждый этап работы, за другие технологические операции все равно будут отвечать иные установки.

Необходимо также использовать, к примеру, гальванические ванны. С их помощью наносят специальное покрытие с антикоррозийными свойствами. Нюансы технологической обработки определяются типом наносимого покрытия. Однако обязательно придется обрабатывать саморезы в нескольких ваннах. Когда гальваническое покрытие нанесено, потребуется качественная сушка. Недостаточно выложить заготовки на открытый воздух. Желательна сушка на особом оборудовании. Также понадобятся упаковочные автоматы. Они раскладывают готовую продукцию в особые пакеты.

Современная автоматика способна сама отсчитывать требуемое количество саморезов.

Популярные бренды

При покупке станков российских производителей с невысокой производительностью (от 50 до 70 штук за минуту) платить придется от 170 до 200 тысяч рублей. Чем выше требования к производительности, тем дороже окажется оборудование. Системы из Китая, делающие 250—300 саморезов за минуту, стоят уже от 500 тысяч рублей. Некоторые модели продают и за 700 тысяч. Сделанные в Австрии и Германии аппараты той же производительности продают за 750—1100 тысяч рублей за 1 станок.

Ряд американских фирм старательно продвигает свою рекламу. Однако вся их функция сводится только к формированию и представлению бренда. Почти все экземпляры делаются в Китае, а в США находятся простые держатели лицензий. В техническом плане для потребителя разницы нет. При этом цена будет включать издержки и прибыль по всей цепочке.

Часто считается, что печи немецкого производства очень хороши. И в целом это действительно так. Но в данном сегменте преобладают конструкции непрерывного рабочего цикла. Для мелких производств и полукустарных мастерских более необходимыми окажутся печи периодического действия. Продукцию такого рода поставляют некоторые отечественные фирмы. Сырье в печи прерывистого цикла загружают в бочках с перфорацией. Эти бочки применяют и при закладке в закалочные емкости. Многое вспомогательное оборудование изготавливают своими руками. Найти чертежи и схемы сейчас не проблема. Придется только внимательно изучить официальную технологию, чтобы исключить ошибки.

Для мелких предприятий по выпуску саморезов идеально подойдет Candid AS3016. Это полуавтоматическая модель, позволяющая также выпускать шурупы и винты. Стоимость подобного оборудования составляет примерно 3000 условных единиц. Правда, производительность у него не слишком высока — максимум 25 крепежных метизов за минуту. Полуавтоматический тип станка означает, что его оператору придется выполнять ряд манипуляций, однако для начинающих мастеров это идеальное решение.

Основная часть станков для выпуска саморезов делается все равно в Китае и на Тайване. В России действует всего несколько организаций, специализирующихся на производстве подобного оборудования. Расходы на его покупку, с учетом доставочных тарифов, весьма ощутимы. Среди российских поставщиков бесспорное лидерство занимает компания «Самстал». Также обращают на себя внимание изделия:

Наиболее простые версии могут выпустить до 60 метизов за минуту. Продвинутые образцы делают до 250 единиц продукции в минуту. Часть версий настраивается на выпуск иных типов продукции. Это позволяет расширять ассортиментный ряд, и, невзирая на первоначально повышенные расходы, подобное решение быстро окупается. Стоимость наиболее доступных автоматических станков по выпуску метизов с расчетной производительностью от 50 штук за минуту составляет минимум 13 тысяч долларов США.

Модели, рассчитанные на квалифицированных профессионалов высокого класса, за минуту делают иногда до 300 метизов. Среднестатистический российский станок обойдется примерно в 90—100 тысяч рублей. Приобрести комплексную линию со всей необходимой оснасткой получится примерно за 500 тысяч рублей.

Экономить на этом не стоит. Только качественная аппаратура реально окупает себя, а ряд дешевых модификаций быстро изнашивается.

Технология

Производство саморезов, разумеется, нельзя сводить только к приобретению подходящей техники. Первым шагом в технологическом процессе закономерно оказывается нарезка проволоки на участки требуемой длины. В этот же момент формируют шляпку. Далее готовые изделия по конвейерной ленте поступают в специализированный станок. Именно там наносят резьбу; кроме уже упомянутых закалки, мытья и сушки, обязательно требуется сортировка. К сведению: сортировка и фасовка саморезов не всегда проводится на специальных станках. Ряд небольших производств построен так, что эти операции выполняют специально привлекаемые сотрудники.

Простота современных станков такова, что в принципе всем процессом могут заниматься 1—2 человека. Особых сложностей с ремонтом и техническим обслуживанием также не возникает. Станки, создающие резьбу, удерживают заготовки в требуемом положении при помощи вибрационных захватов. Гальваническая обработка подразумевает обычно фосфатирование либо оксидирование. В некоторых случаях наносят белый либо желтый цинк. В принципе, после нанесения покрытия можно использовать саморезы по назначению немедленно. Закалочная печь может нагреваться примерно до 900 градусов. В ней содержится более холодный отсек; также может практиковаться поступление по конвейеру в другую печь с более низкой температурой.

Подготовленные продукты сбрасываются в бункера либо в корзины. Отрезка заготовки на холодновысадочном станке может производиться как открытым, так и закрытым методом (при помощи втулочного ножа). Этот метод обеспечивает получение плоскопараллельного среза и равномерный объем отдельных заготовок. Сложностей с дальнейшей обработкой потому окажется меньше.

Чаще всего получаемые на холодновысадочных станках саморезы производятся в соответствии со стандартами DIN.

О том, как производят саморезы, смотрите в следующем видео.

Все о саморезах

В процессе строительных работ могут понадобиться различные крепежные детали. От них во многом зависит качество и прочность конструкций. Популярным вариантом являются саморезы. Данные крепежи позволяют делать стойкие и долговечные соединения материалов. В статье пойдет речь о том, что представляют собой такие детали, каких типов они бывают.

Что это такое?

Саморез – это металлическое изделие, состоящее из стержня цилиндрической формы с резьбой и шляпки. Для изготовления таких крепежей используются нержавеющая сталь, латунь, углеродистая сталь. Различные виды саморезов могут применяться для соединения конструкций из гипсокартона, металла, древесины, оконного профиля, кровельной основы, пластмассы.

Все крепежи в процессе создания покрываются специальными защитными нанесениями.

Отличия от шурупов

Саморезы отличаются от шурупов тем, что для изготовления первых используется только высококачественная стальная основа, которая подвергается дополнительной термической обработке, вторые при создании такой обработки не проходят. А также шурупы, в отличие от саморезов, имеют больший шаг резьбы и стержень. В процессе использования такого элемента необходимо предварительно подготовить отверстия в материале. Для саморезов посадочные места формировать не нужно.

Шурупы имеют только два типа головок. Саморезы же могут выпускаться с самыми разными наконечниками. Последние могут использоваться для крепежа различных конструкций и материалов, в том числе металла, бетона, дерева.

Обзор видов

Такие самонарезающие винты могут быть нескольких типов, вариантов конструкций. Это необходимо учитывать при покупке крепежей. Они могут отличаться друг от друга в зависимости от назначения, от типа головки.

По назначению

Различные типы саморезов могут использоваться только для конкретных материалов и строительных работ. Следует выделить самые распространенные разновидности крепежей.

- Универсальные. Данные модели считаются наиболее практичным вариантом. Они отлично подойдут для работы с разными материалами (дерево, пластик, металл). При помощи универсальных саморезов можно крепить друг к другу листовые конструкции.

Часто их используют для крепления ГКЛ, ДСП, металлических профилей СМК, при монтаже натяжных потолков, для половой доски, простой фанеры, поликарбоната.

- Для металла. Такие модели могут быть двух видов: стандартный с заостренным наконечником и самосверлящий крепеж. Саморезы для металлических деталей делают только из наиболее прочных и стойких металлов. Они имеют, как правило, маленький шаг резьбы, что обеспечивает лучшее сцепление с материалом.

- Для дерева. Данные модели обладают редкой резьбой, их лучше применять для закрепления не слишком плотной древесины. Длина таких саморезов может достигать максимум 200 миллиметров. Такие крепежи для древесины, как правило, не требуют предварительной подготовки посадочных мест. В процессе изготовления они могут покрываться различными цветными эмалями, хотя чаще встречаются модели черного или белого цвета. Иногда эти изделия используются и для прочной фиксации пластмассовых конструкций. Специальные двухсторонние саморезы для дерева имеют резьбовую часть сразу с двух сторон, при этом шляпка отсутствует.

- Для гипсокартона (саморез-бабочка). Эти модели саморезов имеют потайную головку рожковой формы. Саморезы СГД для крепления гипсокартона к дереву имеют резьбу с редким шагом и острый наконечник. А также есть модели для пазогребневых плит, когда происходит небольшое вдавливание краев лицевой части внутрь, при этом не повреждается поверхность материала. Большая часть таких образцов делается с особым покрытием. Чаще используется фосфатированный состав.

- Кровельные саморезы. Данные разновидности имеют небольшую резиновую подкладку, которая находится под шляпкой. Она выступает в качестве прокладки для обеспечения герметичности отверстия. Как правило, наконечник выглядит как шестигранник. Конец самореза имеет сверловую часть.

- Антивандальные саморезы. Эти крепежные образцы по своему внешнему виду похожи на стандартные саморезы. Но при этом они имеют немного другую форму пазов под шляпкой.

- Саморезы по пеноблоку. Они применяются при монтажных работах с газосиликатными материалами, конструкциями из пеноблоков, газобетона. Такие крепежи считаются максимально прочными и надежными, так как скрепляют конструкции большого веса.

По типу головки

Саморезы могут быть выполнены с головкой разной формы, это необходимо учитывать при выборе подходящих моделей. Наиболее распространенными являются изделия нескольких типов.

- Модели с шестигранной головкой. Эти приспособления внешне схожи с обычными болтами. Изделия с шестигранным концом считаются наиболее популярным вариантом при проведении строительных работ. Данные образцы чаще всего используют для крепления массивных древесных конструкций. Если такие саморезы применить вместе с дополнительными крепежными элементами (дюбели), то тогда они смогут подойти и для фиксации бетонных деталей. Шестигранные крепежи довольно легко закручиваются и фиксируются в посадочном отверстии.

- Крепежи с пресс-шайбой. Данные крепежные детали с широкой шляпкой отличаются большей площадью контактного места шляпки. Дополнительная пресс-шайба позволяет наиболее плотно прижимать деревянные или металлические поверхности, если их толщина не будет превышать 10 мм.

- Разновидности, оснащенные потайной головкой. Как правило, их используют для закрепления деревянных листовых материалов, но также допустимо фиксировать ими и металлические конструкции. Данные типы можно считать универсальными, они имеют средний шаг резьбы. Потайные головки отличаются специальным усиленным упором, при их установке в материале не нужно будет применять значительные усилия, они легко войдут в скрепляемую конструкцию.

Некоторые такие саморезы выпускаются с особым шлицем крестообразного типа. Их закручивают при помощи крестовой отвертки.

- Изделия с полусферической головкой (ПШС). Эти металлические элементы для крепежа также можно считать универсальными вариантами. Они отлично смогут подойти для закрепления металлических каркасных конструкций к деревянным поверхностям. А также их можно взять для присоединения нескольких профилей друг к другу. Образцы с полукруглой головкой иногда делают с дополнительной пресс-шайбой, она дает возможность немного придавливать присоединяемые материал, обеспечивая тем самым более надежную и долговечную фиксацию деталей.

- Крепежи с круглой головкой. Эти разновидности можно применять для присоединения металлических профилей, изготовленных из алюминия или мягких сплавов с добавлением алюминия. На головке таких саморезов имеется шлиц (чаще крестообразной формы), такой крепежный элемент дает возможность использовать саморезы для шуруповертов. Как правило, металлический стержень изделия обладает плотной резьбой однозаходного типа.

Иногда выделяют саморезы с уменьшенной потайной головкой. Конец будет иметь небольшой диаметр, но при этом крепеж позволяет прочно и надежно фиксировать скрепляемые конструкции. Для установки такого крепежного элемента придется применить значительные усилия. Отдельно можно отметить саморезы ШСГД. Расшифровка этой аббревиатуры означает – шуруп самонарезающий гипсокартон-дерево. Они предназначаются для присоединения изделий из дерева и гипсокартона. Эти крепежи имеют довольно крупную резьбу. Иногда используют заостренные саморезы ПШ. В строительных магазинах можно встретить специальные заостренные к концу саморезы для крепления аквапанелей. Они обеспечивают надежное крепление аквапанели к металлическому или деревянному каркасу.

Крепежи покрываются особым антищелочным составом, который придает изделию высокую стойкость к цементной среде. Они выпускаются с самозенкующейся головкой. Некоторые саморезы выпускаются с небольшими декоративными заглушками. Они устанавливаются на шляпки приспособлений. Эти дополнительные элементы позволяют сделать общее оформление более аккуратным, на конструкциях не будут выступать части крепежных деталей. Стоит отметить, что саморезы могут отличаться друг от друга в зависимости от покрытия. Они могут быть анодированными, фосфатированными, оксидированными, оцинкованными.

Материалы

Саморезы могут изготавливаться из различных металлов.

- Нержавеющая сталь. Именно из такого материала чаще всего и создают саморезы. Он обладает хорошей стойкостью к образованию коррозии, прочностью, крепежи позволяют создавать долговечные соединения деталей.

- Углеродистая сталь. Такой материал представляет собой сплав железа с добавлением углерода. Он обладает повышенным уровнем прочности.

- Латунь. Этот металл получается путем добавления в медный сплав цинка. А также туда могут быть включены свинец, олово или марганец. Латунные саморезы считаются довольно прочными и износостойкими.

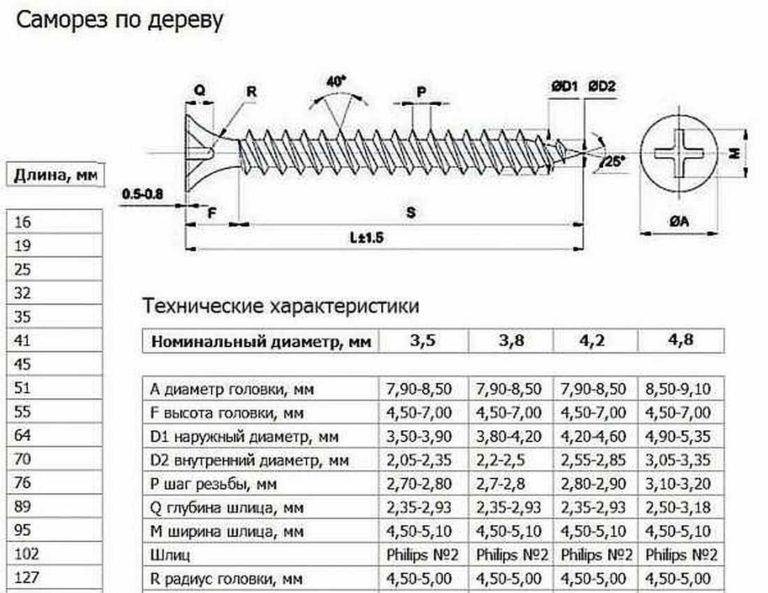

Размеры

Перед покупкой саморезов нужно уделить внимание их размерам, ведь от данных характеристик будет во многом зависеть качество монтажной работы. Кроме того, при выборе нужно правильно соотнести эти параметры с габаритами материала, который будет скрепляться. Типовые параметры могут составлять 3.5х16, 3.5х19, 3.5х25, 3.8х45, 3.8х51, 3.8х55 мм.

Важное значение имеет длина крепежа. Для самых длинных моделей она составляет более 70 миллиметров.

Рекомендации по выбору

Перед покупкой крепежей рекомендуется обратить особое внимание на некоторые нюансы выбора. Важное место при этом занимает тип головки. Если вы не хотите, чтобы такие детали выпирали из конструкции, то тогда лучше взять саморезы с потайной частью, после установки она полностью будет скрываться в материале. В этом случае можно приобрести также образцы, оснащенные полупотайной головкой. Такие модели после монтажа полностью будут скрываться как с наружной части, так и с внутренней.

Модели с полукруглым концом имеют большую прижимаемую площадь материала. Это дает возможность максимально прочно и надежно фиксировать деталь на поверхности. Полукруглые головки, оснащенные пресс-шайбой, считаются лучшим вариантом для присоединения листовых конструкций. Они обладают увеличенной прижимаемой площадью. Саморезы шестигранниками можно устанавливать только мощными электрическими инструментами со специальными насадками. Но при этом они считаются классическим универсальным вариантом.

Перед покупкой обязательно просмотрите резьбовую часть. Она может быть редкой, данные разновидности берутся для относительно мягких материалов. Как правило, эти саморезы применяются для работы с пластиковыми деталями, деревом. Средняя резьба считается стандартным вариантом.

Крепежи с частой резьбой также можно приобрести для крепления металлического тонкого листового материала, дюбели при этом не будут нужны. Варианты, обладающие асимметричной резьбовой частью, лучше взять при сборке мебельных конструкций (крепеж проводится с предварительным сверлением посадочных мест).

Различные виды саморезов могут использоваться для разной нагрузки. Так, существуют модели, предназначенные для крепления паркетных полов, террасных сооружений, для массива.

Как подобрать биту?

При установке саморезов надо правильно подобрать биту для инструмента. Популярным вариантом являются крестовые насадки. Они часто применяются для черных крепежей для металла, дерева, оцинкованных моделей с пресс-шайбой.

Шестигранные насадки применяют для закручивания крепежей с внутренним шестигранником. А также сегодня отдельно выпускаются биты-звездочки, шлицевые насадки, биты с маркировкой PZ (для желтых саморезов). В любом случае выбор будет зависеть от типа шляпки крепежа.

Как закрутить?

Чтобы соединение было прочным и надежным, нужно правильно установить саморез. Технология монтажа может быть разной в зависимости от того, какой материал скрепляется. При соединении бетонных блоков установка будет проводиться с помощью дюбелей. Именно в них и помещают саморез. Если вы будете вкручивать крепеж в плитку, стяжку, кирпич, то тогда следует использовать ту же технологию, что и для бетона, но при этом можно взять обычную дрель со специальным сверлом, а не перфоратор. Для вкручивания в твердые металлические детали следует предварительно сформировать отверстия, их диаметр должен быть либо равным диаметру крепежа, либо немного большего него. Если вы будете монтировать саморез в деревянную поверхность, то тогда можно воспользоваться дрелью, при этом диаметр сверла должен совпадать с диаметром стержня.

При работе с листами гипсокартона сначала карандашом делают разметку. Для монтажа можно использовать шуруповерт. Сначала вкручивать нужно будет на максимально большой скорости, затем ее следует немного снизить. Если такого инструмента нет, то можно взять обычную отвертку. Для создания прочного и ровного скрепления можно дополнительно закрепить металлическую скобу. В процессе работы с саморезами можно надеть специальный магнитный браслет на руку для крепления металлических деталей. Он позволит держать все элементы под рукой, при этом они не потеряются и не будут укатываться. После закрепления саморезов можно сделать их покраску порошковым пигментом.

Как выкрутить?

Чтобы убрать саморез из материала, можно взять тонкие плоскогубцы. Инструментом нужно ухватиться за конец крепежа и постепенным вращением против часовой стрелки выкрутить его. Если саморез находится на слишком большой глубине, и плоскогубцами его достать невозможно, то тогда следует взять стамеску. При извлечении детали из бетонной поверхности предварительно стоит при помощи болгарки сделать маленькие надпилы, чтобы ухватить элемент другим инструментом.

При извлечении саморезов из металлических конструкций придется делать дополнительные небольшие отверстия рядом с посадочным местом. После этого саморез захватывают плоскогубцами и вытаскивают вращательными движениями. Если будет сорван шлиц, а сама шляпка цела, то тогда берут небольшой кусочек резины. Его накладывают на шляпку самореза, затем туда упираются отверткой и начинают постепенно откручивать деталь.

Резина позволяет создавать лучшее сцепление, инструмент при этом срываться не будет.

О том, как правильно закрутить и выкрутить саморез, смотрите в следующем видео.

Стальные саморезы. Характеристики

Саморез – это крепежная деталь, представляющая собой стержень со шляпкой. На стержень нанесена специальная резьба. При вкручивании самореза она формирует внутреннюю резьбовую накатку в отверстии сопрягаемого компонента конструкции. Таким образом, при помощи таких деталей можно скреплять между собой металлические профили, а также осуществлять монтаж листов ЛДCП, ДCтП, фанеры, жести и гипсокартона к основаниям из дерева, а также металла.

Отличия от шурупа

Действительно, самонарезающие винты (это еще одно название саморезов) и шурупы внешне весьма схожи. Но на самом деле этим крепежным элементам присущ ряд существенных отличий.

Шуруп выполняется с частичной резьбовой накаткой, занимающей где-то 2/3 стержня, имеющего заостренный наконечник. Шаг резьбы у крепежа данного вида, применяемого для работы с древесиной, заметно крупнее в сравнении с такой же соединительной деталью, но используемой для скрепления элемента конструкции с металлической основой.

Саморез же имеет резьбу, расположенную по всей длине стержня, практически до шляпки. Насечка обладает характерным профилем и увеличенным расстоянием между соседними витками.

Но принципиальное отличие между самонарезающим винтом и шурупом кроется в способе монтажа. Так, для установки второго требуется предварительно высверлить отверстие, а для первого выполнять данную процедуру не обязательно. Объясняется это разницей в форме наконечника. У самореза он и в большей степени вытянутый, и более заостренный. С такой конфигурацией внедряться в материал легче.

Разновидности саморезов

Подразделяют данные крепежные детали по сфере использования. Одни предназначаются для металла, другие – по дереву, а третьи – саморезы универсальные. Кроме этих основных групп, есть еще детали и узкой специализации – по ГBЛ (так сокращенно принято называть Гипсоволоконные Листы), по ГКЛ (это тоже Листы, но Гипсокартонные) и для закрепления предметов на бетонных основаниях. Существуют также саморезы для металлопрофиля под стеклопакеты и для монтажа кровельных материалов.

Но при всем том следует учесть один момент. Когда речь идет о самонарезающих винтах, предназначенных для вкручивания в металл, предполагается, что это –материал листового типа, либо изготовленные из него металлопрофили. Но в толстых пластинах зачастую предварительно просверливают гнезда. Тогда установка крепежа будет сопряжена с меньшими физическими усилиями и затратами времени. Кроме того, к такой операции прибегают, когда его качество вызывает сомнение.

Более того! Под самонарезающие винты также нередко высверливают отверстия и в древесине. Особенно, если она плотная, например, дуб или ясень. Иначе исполнитель столкнется с вышеуказанными неприятностями. Но опытные домашние мастера предварительно проделывают отверстия под крепеж данного вида и в мягкой древесине. Если этого не сделать, при вкручивании самореза дерево может просто треснуть. Такое случается, когда место его установки находится вблизи от края. А сверление отверстия – своего рода подстраховка. Но здесь нужно соблюдать определенное требование. Формулируется оно так: диаметр гнезда под крепеж должен быть где-то на один-два миллиметра меньше этого параметра самой соединительной детали.

Несколько слов о саморезах, входящих в группу «универсальные». Трактовать это название, что, мол, они пригодны для закрепления «всего», ошибочно. Сфера применения такого крепежа – соединение элементов конструкции, созданных из различных материалов: дерева либо отходов его переработки и металла.

Отличия самонарезающих винтов по дереву и по металлу

Главное отличие –это разный шаг резьбовой накатки:

у деталей, работающих с деревом, данный показатель больше. Чтобы зафиксироваться в этом материале, характеризующемся волокнистой структурой, большего расстояния между витками резьбы вполне достаточно;

удаленность соседних витков резьбовой нити саморезов, устанавливаемых в металл, меньше. Эти крепежные детали могут иметь сверло, а не обычное заострение. Они способны просверливать гнезда в металлической пластине толщиной до 5 миллиметров.

Для предотвращения скольжения края самонарезающего винта по металлу место его установки посредством молотка и отбойника накерняют – то есть формируют небольшую выемку. Пробивать лист насквозь отнюдь не обязательно. Достаточно обеспечить, чтобы наконечник крепежа углубился во вмятину.

Металл изготовления и метод обработки

В качестве сырья для производства самонарезающих винтов используются стали – углеродистые и устойчивые к негативному воздействию коррозии («нержавейка») –, а также сплав меди (элемент Сu) с цинком (элемент Zn) – это латунь. Чаще всего домашние мастера отдают предпочтение крепежным деталям из сталей углеродистых. По сравнению с нержавеющими они заметно дешевле, но при корректном подборе прослужат немалый срок.

В зависимости от вида обработки стальные саморезы получают соответствующую окраску:

черный цвет – после создания на поверхности оксидной пленки (т.н. оксидирование), либо в результате ее покрытия слоем фосфатов (операция фосфатирования);

желтый цвет – после прохождения процедуры электрохимического анодного оксидирования (более простое название – анодирование);

белый цвет – получается в результате оцинкования.

Подбор саморезов нужно осуществлять, прежде всего, с учетом материала установочной базы. Для древесины лучший вариант – желтые, то есть анодированные. Их стоимость выше оксидированных черных. Однако те, ржавея, на древесной основе оставляют коричнево-красные потеки. В отношении металла этот момент некритичен, поскольку места сопряжения, как правило, подвергаются окрашиванию. Так предотвращается их быстрое ржавление. Но необходимо помнить еще о таком нюансе: черным саморезам, на поверхности которых имеется оксидная пленка, характерна ломкость. Ввиду этого при превышении в ходе установки максимально допустимого момента затягивания, шляпка может просто отлететь.

Но хуже будет, если данное явление произойдет после монтажа этого крепежа. Например, когда посредством черных оксидированных саморезов был прикручен к лагам (так называются поперечные балки) настил пола. Древесина, как известно, со временем усыхает, из-за чего доски выгибаются. По этой причине крепеж подвергается воздействию повышенных нагрузок. И при выполнении переборки настила пола, после того, как он начнет поскрипывать и раскачиваться, станет заметно, что головки многих саморезов отвалились.

Монтаж металлических пластин целесообразно выполнять с использованием оцинкованных соединительных деталей. Тогда:

покрытия не будут вступать в конфликт;

не будут протекать химические реакции, нарушающие целостность приповерхностного слоя основы.

В таком случае нужно брать белые саморезы. Применение желтых сопряжено с эстетикой, например, когда устанавливается фурнитура такого же цвета. Речь идет о ручках на предметах мебельного гарнитура, дверных замках, петлях и т.д.

Разновидности самонарезающих винтов: шляпка и шлиц

Еще один критерий, согласно которому данные детали подразделяются на виды – это тип шляпки. Есть головки с полуцилиндрической и полусферической конфигурацией – выступающие –, шляпки впотай и полупотайные. На рынке встречаются данные соединительные детали также с 6-гранной головкой. При помощи их

обшивку на обрешетке;

материал на конструкции ограждения;

тонкие пластиковые листы – поликарбонат;

профнастил и другой кровельный материал.

В целом, саморезы с 6-гранной шляпкой применяются там, где необходимо обеспечить жесткую фиксацию. При поставке они комплектуются уплотнительными шайбами, оснащенными подкладками из резины.

Крепежные детали со шляпками впотай при монтаже полностью утапливаются в древесине. А чтобы такая головка без дополнительного рассверливания отверстия скрывалась в установочном материале, на ее опорной поверхности проделываются насечки.

Шлиц является углублением на шляпке под наконечник инструмента. Его следует подбирать с учетом имеющихся в распоряжении бит. Опытные домашние мастера отдают предпочтение саморезам со шлицем Тorx. Причина – его конфигурация обеспечивает лучшую передачу крутящего усилия. Это критично, когда в работе задействуется жесткий материал.

Правильный подбор саморезов по длине

В различны ситуациях действуют свои правила подбора. Если требуется соединить два не весьма массивных компонента создаваемой конструкции, руководствоваться тогда нужно ниже представленными советами.

Независимо от типа соединяемых объектов, заостренный конец самонарезающего винта не должен покидать пределы их тела. Иными словами, длина крепежа не должна превышать суммарную толщину скрепляемых элементов конструкции. При этом максимальная прочность сопряжения будет обеспечена, если удаленность острия самореза от края нижнего объекта не меньше 5 миллиметров.

Минимальная глубина вхождения (обозначим литерой Н) самореза в нижний компонент конструкции должна быть такой: Н≥Т/3, где Т – толщина закрепляемой детали. Так, если крепится брус, например, 90×90, для этого нужно использовать крепеж длиной 90+90/3=120 мм.

Другим правилом необходимо руководствоваться, если к массивной установочной базе прикрепляется объект небольшой толщины. Тогда длина самореза (обозначим литерой L) должна быть такой: L≈(2,0…2,5)×Т. Данного подхода нужно придерживаться при креплении чего-то к полу из бетона либо к несущей стене.

Вопросы стандартизации

В настоящее время нет единого действующего стандарта, устанавливающего требования к производству саморезов. Поэтому меткомбинаты ориентируются на нормативные документы, в которых отображены рабочие параметры подобных крепежных деталей определенных типов.

Шурупы со шляпкой в полупотай – ГОСТ 1146-80;

Шурупы со шляпкой полусферической конфигурации – ГОСТ 1144-80;

Самонарезающие винты со шляпкой впотай – ГОСТ1145-80.

При этом каждый меткомбинат производит собственную номенклатуру товарных позиций. При их выборе принимается во внимание уровень спроса. А шляпки обычно изготавливают по требованиям ГОСТов. Это хоть в какой-то степени стабилизирует непростую ситуацию. Бывает, что сортамент длин и диаметров тоже берется из нормативных документов. Тогда «Инструкция по применению» содержит приписку о соответствии крепежа такому-то стандарту. Ниже в табличной форме представлены размерные характеристики саморезов, выполненных по нормам ГОСТов 1146-80 и 1145-80.

Диаметр самонарезающего винта, мм

Длина самонарезающего винта, мм

100,0; 90,0; 80,0; 70,0; 60,0; 50,0

100,0; 90,0; 80,0; 70,0; 60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0

70,0; 60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0

60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0

40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0

30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0

25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0; 7,0

Отметим, что выбирать саморезы для работы с деревом по принципу «чем толще – тем лучше», не следует. Он актуален по отношению к металлу. Для дерева получше подходят детали потоньше, но с надежной резьбовой накаткой. Идеальный вариант представлен ниже.

На стеллажах магазинов стройматериалов можно увидеть примерно с десяток образцов саморезов, характеризующихся одинаковыми размерами, но выпущенных разными меткомбинатами. Выбор марки сопряжен со сложностями. Продукция ведущих производителей обойдется относительно дорого. Но если приобрести те саморезы, что подешевле, в отбракована может быть едва ли не половина. В итоге выйдет, что приобретение «дорогих» если и обойдется дороже, то совсем не на много.

Положения ГОСТа 1144-80 устанавливают для самонарезающих винтов с полусферической шляпкой величины размерных характеристик, полностью совпадающие с прописанными нормами ГОСТа 1146-80 касательно деталей с головкой впотай (см. первую таблицу). Это упрощает ситуацию. Если производство крепежа осуществлялось с соблюдением требований стандарта к значению соотношения диаметр/длина, то сложности не возникают. В противном случае завод-изготовитель прикладывает к описанию самонарезающих винтов таблицу, содержащую размеры (см. вторую таблицу).

Выбор самонарезающих винтов для работы с металлом

Современная металлургия производит большой ассортимент саморезов для работы с металлом. Кратко рассмотрим лишь наиболее востребованные разновидности данного крепежа.

Самонарезающие винты с прессшайбой

Основное отличие кроется в конфигурации шляпки – она плоская и при этом широкая. По краю этой головки сформирован буртик. Его предназначение – прижатие закрепляемого элемента конструкции. В целом, данный метиз применяется для:

соединения металлических листов и созданных из них изделий;

прикрепления ДВП, пластика, многослойного стройматериала, известного под названием фанера к деревянной либо металлической обрешетке, и, кроме того, к деревянным брусьям.

Самонарезающие винты для профилей под ГКЛ

Выпускаются эти небольшие саморезы черного цвета только одного диаметра – 3,5 мм. Возможны два варианта длины – 11,0 и 9,5 миллиметров. В качестве сырья для их изготовления используется углеродистая сталь. Антикоррозионная защита обеспечивается фосфатированием поверхности либо ее оцинковкой. Шляпка выполняется, как усеченный конус. Конфигурация шлица – крестообразная. Опорная поверхность головки может оснащаться насечкой, которая служит для прекращения вкручивания самореза – своими кромками она упирается в основание, и вращательное движение патрона шуруповерта прекращается.

Такой крепеж бывает:

с острым концом, на котором берет начало резьбовая нить;

с наконечником в виде сверла.

Саморез первого исполнения способен просверлить металл толщиной до 0,9 мм, а деталь со сверлом – до 2 мм. И еще. Если на подобном крепеже нет защитного покрытия, использовать его на улице нельзя.

Самонарезающие винты для закрепления ГКЛ

Для монтажа листов гипсокартона на каркас применяются черные саморезы с заостренным наконечником и со шляпкой впотай. В качестве сырья для их изготовления используется сталь, подвергнутая процедуре фосфатирования. Но на современном рынке встречаются и оцинкованные такие детали.

Как известно, каркасы под листы гипсокартона бывают деревянными и металлическими. Данный фактор оказывает непосредственное влияние на подбор саморезов. Если каркас создан из профиля, приобретать нужно крепежные детали по металлу, если же из деревянных брусьев – тогда подойдут детали по дереву. Существуют нюансы и другого рода. Касаются они места установки гипсокартона. Когда обшиваются стены/потолок в туалете, кухне и, тем более, в ванной комнате, брать следует оцинкованные саморезы. При работе в условиях высокой влажности, черные самонарезающие винты быстро покрываются ржавчиной, после чего их шляпки отваливаются.

Многих интересует вопрос, какой длины должны быть саморезы, посредством которых осуществляется надежное крепление ГКЛ к металлопрофилю. Здесь действует универсальная формула:

L – искомый параметр (длина самореза);

Т – толщина листа гипсокартона.

Винты самонарезающие кровельные

Крепеж данного вида используется при проведении наружных работ. Таким образом, защитный приповерхностный слой должен быть более толстым. Отличительный признак – 6-гранная головка с уплотнительной шайбой из обычной либо кремнийорганической резины (силикона). Стоимость последней заметно больше, но и срок ее службы намного продолжительнее.

Кровельные саморезы подразделяются на такие разновидности:

с заостренным концом. Сфера использования – закрепление мягкого материала на обрешетке из дерева;

с удлиненным сверлом. Данный тип применяется для соединения металлических объектов;

с коротким сверлом. Посредством таких саморезов осуществляется сопряжение металлических пластин с деревянной основой.

Для производства кровельных самонарезающих винтов используется сталь оцинкованная. Иногда такое покрытие еще и окрашивается. Шайбы изготавливаются из того же материала либо из сплава на основе алюминия.

Современная металлургия производит также и биметаллические саморезы. В соответствии с названием выполняются они из двух сплавов. Чаще всего это комбинация мягкой «нержавейки» и стали углеродистой, характеризующейся большей твердостью. Биметаллические самонарезающие винты применяются для сопряжения сэндвич элементов с металлическим профилем.

Читайте также: