Из какого металла делают штампы

Обновлено: 05.10.2024

Общая стойкость штампов складывается из стойкости нового штампа и стонкостей после ряда его возобновлений. В крупносерийном и массовом производствах штампы обычно возобновляют для штамповки одного и того же типа поковок. При небольших сериях поковок практикуют возобновление штампов с одновременной их переточкой на другой тип поковок примерно того же размера. При рациональном использовании штампов возможна их переделка после окончательного износа на штампы меньшего размера. Общая стойкость штампов , в основном зависящая от формы и размера поковок, определяется возможным количеством возобновлений штампов в пределах допустимых размеров по высоте.

Общую стойкость штампа можно определить по выражению

где z - средняя стойкость штампа за одну установку в шт.

При работе со штампами большой твердости для их возобновления необходим отжиг или высокий отпуск. После возобновления штампы подвергают обычной термической обработке и стойкость их такая же, как и новых. Пели возобновление штампов возможно в термообработанном состоянии, то в зависимости от глубины прокаливаемости стали каждое следующее возобновление снижает их твердость, а следовательно, и стойкости. В этом случае стойкость штампа определяют по формуле

где Гη— коэффициент, учитывающий снижение стойкости штампа после возобновлений.

Расход штампов определяется их стойкостью, которая в значительной степени зависит от марки штампуемой стали, способа изготовления штампов и условий их эксплуатации. В табл. 19 приведена сравнительная стойкость молотовых штампов, изготовленных из различной стали при штамповке одной и той же поковки, а в табл. 20 - средние данные стойкости и расхода штамповой стали 5ХНМ на 1000 кг поковок при изготовлении их на молотах крупными сериями из различных марок среднелегированной стали.

Таблица 19 . Относительная стойкость молотовых штампов

Относительная стойкость в %

Таблица 20 . Средняя стойкость молотовых штампов из стали 5ХНМ

Стойкость до первого

возобновления в шт.

Стойкость до

полного износа

штампа в шт.

Удельный расход

штамповой стали на

1000 кг поковок в кг

Тяжелые и длинные поковки (передние оси, коленчатые валы)

Поковки типа поворотных кулачков

Шатуны и рычаги средних размеров

Поковки типа шестерен

С увеличением относительных размеров и веса штампов их стойкость возрастает. Большой объем штампов способствует лучшему отводу тепла в процессе работы, поэтому штампы малого размера для одних и тех же поковок имеют пониженную стойкость. Штампы для небольших поковок отличаются большей стойкостью по сравнению со штампами для крупных поковок. Ухудшение теплового режима крупных штампов приводит к большему износу их. Штампы крупных молотов и прессов менее стойки, например, для молотов с весом падающих частей до 1 т суммарная стойкость штампов достигает 18 000-20 000 поковок, для 2-3-тонных молотов - 10 000-12 000, а для 5-10-тонных молотов и более только 3000-6000 поковок.

На рис. 12 приведена зависимость средней межремонтной стойкости молотовых штампов (из стали 5ХНВ, с твердостью рабочей поверхности НВ 341-368) от веса и сложности поковок.

Рис.12. График стойкости молотовых штампов: I - поковок I группы; II- поковок; II группы; III-поковок III группы

Штамповка поковок из углеродистой и среднелегированной стали осуществлялась при температуре нагрева 1150-1200° С и подогреве штампа газовыми горелками до 250-400° С.

Применялась смазка штампов мазутом, сбив окалины производился на зеркале штампа с последующей обдувкой воздухом. Для поковок типа тел вращения и им подобных (I группа, кривые 1) стойкость штампов, определяемая по кривым, действительна для отношения приведенной высоты (H п p=V/F max ) к наибольшему диаметру поковки H п p/D п =0,15. При величине этого отношения 0,05 и менее полученную характеристику стойкости штампа следует умножить на 0.7; при H п p/D п =0,05÷0,1 - соответственно на 0,85, а при H п p/D п = 0,3 и более - на 1,2.

Для поковок валов (II группа) и поковок других форм, некруглого сечения, но с удлиненной осью (III группа) соответствующие кривые показывают среднюю стойкость штампов в зависимости от веса поковок.

Стойкость штампов можно определить по формуле

где G — вес поковок в кг; А и m — коэффициенты: для поковок I группы соответственно 940 и 0,42; II группы —8400 и 0,4; III группы — 4500 и 0,35.

Чем больше высота поковки, тем ниже стойкость штампов ( рис. 13 ). С увеличением высоты мостика заусенца h 3 по отношению к высоте поковки Н стойкость штампов (в связи с уменьшением сопротивления металла деформации) увеличивается ( рис. 14 ). Для открытых штампов обычно смятие мостика канавки для заусенца. С увеличением высоты заусенца h 3 , и радиуса r округленна мостика канавки стойкость штампа для одной и той же поковки увеличивается;

Рис. 13. Зависимость стойкости штампов от высоты поковок при штамповке на молотах с весом падающих частей 1-8 т

Рис. 14. Зависимость средней стойкости молотовых штампов А от отношения h3 /H поковок типа шестерен: I — область преобладающего износа смятием; II — область износа истиранием

Недостаточный вес падающих частей молота приводит к увеличению числа ударов при штамповке и ускорению износа штампов. Оптимальным числом ударов при штамповке на молотах считают от одного до трех, однако штамповка за один удар, предпочтительная в отношении производительности работы, не рациональна при отсутствии чернового ручья вследствие пониженной стойкости мостика канавки для заусенца.

У прессовых открытых штампов, в которых штамповка осуществляется за один ход, обычно бывает черновой или формовочный ручей, а канавки выполняют с увеличенной шириной мостика.

Нижняя половина штампа (молотового особенно) изнашивается быстрее, чем верхняя, поэтому ее иногда делают более высокой или изготовляют 2 шт. на каждый экземпляр верхней половины. Делают также в молотовых штампах и по два шпоночных гнезда, тогда каждую часть штампа можно использовать и как верхнюю, и как нижнюю. Кроме того, применяют диагональное расположение клиньев (по условиям безопасности вверху левый клин), при котором верхняя и нижняя половинки штампов взаимозаменяемы.

Наиболее изнашиваемым ручьем, определяющим срок эксплуатации штампа, является окончательный (чистовой) ручей. Поэтому не рекомендуется производить правку поковок в основном штампе (после горячей обрезки заусенца).

Рис. 15. Влияние чистоты поверхности вальцовых штампов на интенсивность их изнашивания: 1 - для стали 4Х8В2; 2 - для стали 5ХНТ

На ряде заводов применяют литые штампы, в том числе и молотовые, стойкость которых в общем не ниже, чем у кованых, а по некоторым данным даже выше.

Высокую стойкость имеют штампованные штампы, обладающие лучшей макроструктурой и имеющие остаточные сжимающие напряжения в поверхностном слое рабочей части.

Рис. 16. Сопоставление стойкости молотовых и прессовых штампов для поковок различного веса

Стойкость высадочных штампов можно определить по графикам ( рис. 17 ) применительно к поковкам пяти групп сложности:

- I — поковки с массивными высаженными головками типа тел вращения;

- II — поковки шестерен, колец (с просечкой и без нее);

- III — поковки с выступами и гонкими фланцами;

- IV — поковки, изготовленные в скользящих матрицах;

- V — поковки клапанов и другие с тонким полотном головок.

Рис. 17. График стойкости штампов ГКМ до полного износа: а - пуансонов; 1- пуансоны для набора; 2 - пуансоны формовочные; 3 - вставки для матриц; 4 - вставки для пуансонов; б — матриц

Количество возобновлений: 4 для группы IV; 6 для группы III и 8 для остальных групп.

Стойкость штампов горячей и холодной обрезки заусенца и перемычек, а также удельный расход штамповой стали приведены на рис. 18 . Группы сложности поковок характеризуются следующими признаками: 1 — шестерни, шайбы; II— крышки подшипников и другие квадратные и прямоугольные поковки; III — вилки, крестовины; IV — валики, рычаги прямые и сложные; V — кривые рычаги, крюки; VI — поворотные кулаки, буксирные крюки; VII —коленчатые валы, передние оси.

Рис 18. Графики стойкости (а) и удельного расхода штамповой стали (б) для обрезных штампов: 1 — пуансоны для горячей обрезки; 2 — матрицы для горячей обрезки; 3 — пуансоны для холодной обрезки; 4 — матрицы для холодной отрезки

При планировании расхода штамповой стали соответствующий расход штамповых заготовок N в кг на 1 т поковок определяют по выражению

где Q - вес комплекта штамповых заготовок в кг; n - число возобновлений штампа до полного износа; r - средняя стойкость штампа за одну установку в шт.; G - вес поковки в кг.

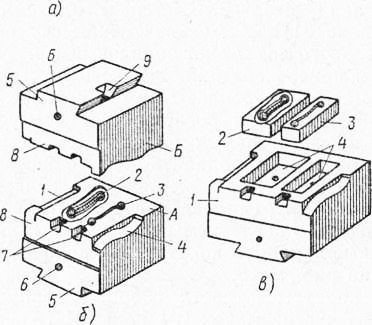

В штампах для холодной штамповки (рис. 1, а) только формообразующие детали, т. е. пуансон и матрицу, изготовляют из инструментальной стали; в штампах для горячей штамповки из инструментальной стали изготовляют или все детали (рис. 1, б), или только вставки (рис. 1, в). В качестве материала для формообразующих деталей штампов применяют инструментальные стали, твердые сплавы, пластмассы и другие материалы.

Рис. 1. Виды штампов: а — для холодной штамповки: 1 — нижняя плита, 2 — матрица, 3 — направляющая колонка, 4 пуансон, 5 — верхняя плита, 6 — направляющая втулка; б — две половины цельного штампа для горячей штамповки: А —- нижняя, Б — верхняя; 1 — протяжной ручей, 2 — чистовой ручей, 3 — черновой ручей, 4 — гибочный ручей, 5 — хвостовая часть, 6 — подъемное отверстие, 7 — клещевина, 8 — контрольная сторона, 9 — шпоночный паз; в — сборный штамп для горячей штамповки: 1 •— блок с подготовительными ручьями, 2 — вставка чистового ручья, 3 — вставка чернового ручья, 4 — углубления для вставок

Углеродистые инструментальные стали У7, У8, У9 и У10 пониженной прокаливаемости используют для изготовления матриц и пуансонов штампов для холодной штамповки, имеющих простую форму их рабочего контура (в таких штампах нет резких переходов между элементами; отсутствуют узкие прорези, тонкие перемычки металла между отверстиями и т. п.). Это связано с тем, что стали пониженной прокаливаемости деформируются при закалке, в результате чего образуются трещины.

Пуансоны и матрицы штампов для холодной штамповки более сложной формы делают из сталей марок X, 9ХС, ХВГ , ХГС и других повышенной прокаливаемости.

Пуансоны и матрицы штампов для холодной штамповки весьма сложной формы изготовляют из сталей марок Х12Ф, Х12Т, Х12М высокой прокаливаемости. Эти стали, близкие по своим свойствам к быстрорежущим сталям, содержат около 1% углерода, 12% хрома и около 1% ванадия (титана или молибдена), характеризуются высокими прочностью, износостойкостью, теплостойкостью (около 500°С). Важным достоинством сталей высокой прокаливаемости являются малая деформация и, следовательно, сохранение размеров их рабочего контура при закалке. К недостаткам относятся склонность к карбидной неоднородности и плохая обрабатываемость резанием. Сталь марки Х12Ф почти в 2,5 раза дороже, чем углеродистая сталь марки У10.

Тонкие и длинные пуансоны дыропробивных штампов для холодной штамповки и другие нежесткие детали изготовляют из сталей марок 4ХС, 5ХС, 4ХВ2С, 5ХВ2С и т. п. повышенной вязкости. Снижение хрупкости у этих сталей достигается уменьшением содержания углерода (не более 0,5%), а высокая износостойкость определяется наличием хрома и вольфрама. Теплостойкость сталей этой группы около 300 °С; закаливают их в масле, сквозную закалку получают у образцов диаметром до 50 мм.

Штампы и вставки для горячей штамповки (молотовые штампы) изготовляют из сталей марок 5ХНВ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНМ и других повышенной вязкости при нагреве. Молотовые штампы обычно имеют большую массу, работают в условиях ударной нагрузки и деформируют металл, нагретый до температуры 900—1200 °С. Поэтому главными требованиями к сталям этой группы являются высокие вязкость, теплостойкость и сопротивление образованию окалины. Рабочий контур этих штампов обычно имеет сложную форму и значительные размеры, что требует возможно большей прокаливаемости и минимальной деформации при закалке. Эти требования обеспечиваются химическим составом сталей, в котором содержится 0,5% углерода, хром, никель и другие легирующиие элементы. Теплостойкость сталей этой группы достигает 500 °С.

Наиболее высокие свойства имеет сталь марки 5ХНМ, из которой изготовляют крупные штампы (наименьшая сторона куба более 400 мм), имеющие сложную форму рабочего контура; твердость таких штампов 36—39 HRC3.

Штампы средних размеров изготовляют из сталей марок 5ХНВ, 5ХНС и 5ХНСВ. Эти стали, легированные вольфрамом или кремнием, по свойствам близким к стали 5ХНМ, но уступают ей по прокаливаемости. Твердость таких штампов 37—42 HRC ,.

Несколько ниже теплостойкость и прокаливаемость у стали марки 5ХНТ, которую применяют для изготовления молотовых штампов малых размеров (наименьшая сторона куба до 300 мм). Твердость таких штампов 41—45 HRQ .

Рабочие детали штампов для горячей штамповки, обладающие малой массой и подвергающиеся при работе нагреву до высоких температур (матрицы для обрезки облоя, тонкие прошивные пуансоны, ножи для горячей резки т. п.), изготовляют из сталей марок ЗХ2В8, 4Х2В8, 4Х8В8 и других повышенной прочности при нагреве. Эти стали имеют высокие прочность, износостойкость, теплостойкость (до 650 °С).

Все более широкое применение для изготовления формообразующих деталей штампов получают твердые сплавы ВКЮ , ВК15, ВК20, ВК25 и ВКЗО . Эти сплавы, отличающиеся от сплавов той же группы, применяемых для режущих инструментов, большим содержанием кобальта (10—30%), характеризуются повышенной прочностью и вязкостью, но пониженной твердостью и износостойкостью.

Твердый сплав применяют для оснащения пуансонов и матриц дыропробивных и вырубных штампов. В электротехнической промышленности такие штампы применяют для листовой штамповки пластин, из которых собирают трансформаторные сердечники, статоры и роторы электродвигателей и другие подобные детали. Выбор марки твердого сплава зависит от прочности листа и его толщины. Чем прочнее материал и толщина листа, тем больше кобальта должен содержать твердый сплав.

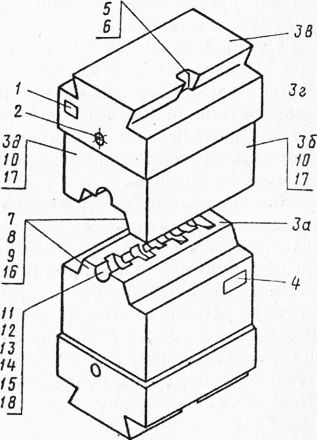

Штампы для горячей штамповки принято делить на мелкие (масса до 500 кг) и крупные (масса свыше 500 кг). Мелкий штамп (с продольным замком) показан на рис. 14.9 (две заготовки кубика из стали 5ХНМ; размеры кубика 300×300×500 мм; масса около 350 кг).

Последовательность операций изготовления штампа отмечена цифрами.

1. Зачистка клейм, поставленных на кубиках на металлургическом заводе (предварительно сверяют клеймо с сертификатом — документом, в котором приведен химический состав стали).

2. Разметка и сверление подъемных отверстий для транспортировки заготовок.

3. Строгальные операции выполняют на продольно-строгальном станке, обрабатывая одновременно оба кубика, которые устанавливают по упору. Вначале строгают плоскость За со стороны разъема и продольную контрольную плоскость 36. Потом кубики поворачивают, устанавливают обработанной стороной на стол станка и выравнивают по продольной контрольной плоскости и шлифованному упору, вставленному в продольный паз стола. В таком положении обрабатывают опорную плоскость Зв и ласточкин хвост Зг. Обработку ласточкина хвоста производят4 за несколько переходов. Контроль ведут по шаблону. Установив кубики опорной плоскостью на столе станка так, что их продольная контрольная поверхность перпендикулярна направлению движения продольной подачи, строгают поперечную контрольную поверхность.

4. Нанесение клейма штампа на лицевой контрольной стйроне обеих кубиков.

5. Разметка шпоночного паза от поперечной контрольной поверхности.

6. Фрезерование шпоночных пазов у обеих кубиков по разметке на вертикально-фрезерном станке.

7. Разметка замка на верхнем и нижнем кубиках.

8. Строгание продольного замка по разметке на продольно-строгальном станке. В тех случаях, когда штамп имеет более сложный замок, его обработку ведут на фрезерном или копировально-фрезерном станке.

9. Слесарная подгонка замка на нижнем и верхнем кубиках. После подгонки замка половинки складывают (закрывают штамп) и проверяют контрольные поверхности. Если обнаружен перекос или несовпадение этих поверхностей, то их исправляют.

10. Строгание по мере надобности продольной и поперечной контрольных поверхностей обеих кубиков в сборе.

11. Разметка рабочего контура на обеих кубиках. Вид разметки зависит от сложности контура и метода его обработки. При простом контуре выполняют полную плоскостную разметку, а при сложном контуре размечают только его оси.

12. Фрезерование рабочего контура. Эту операцию производят на фрезерных станках различными способами, в основе которых лежит принцип копирования.

13. Слесарную обработку рабочего контура ведут с помощью электрической или пневматической дрели (вначале концевыми фрезами различной формы, потом абразивными шлифовальными головками).

14. Термическая обработка до твердости 41—45 HRQ .

15. Слесарная доработка и полирование рабочего контура, проверка по шаблону и с помощью отливки.

Половинки штампа складывают, устанавливают и через клещевину заливают расплавленную соль (KN03). После застывания отливку измеряют и по мере надобности производят дополнительную слесарную обработку рабочего контура штампа. Если при контроле обнаруживают перекос или смещение контура в половинках штампа, то для устранения этого дефекта необходима дополнительная пригонка замка.

16. Пригонка направляющих по мере надобности.

17. Строгание контрольных поверхностей по мере надобности у обеих половинок штампа в собранном виде.

18. Контроль штампа по поковке.

ШТАМПОВЫЕ СТАЛИ

Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента).

Штамповые стали делятся на две группы:

- деформирующие металл в холодном состоянии

- деформирующие металл в горячем состоянии.

Условия работы стали при различных видах штамповки сильно различаются между собой.

При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и заполняет внутреннюю полость штампа. В работе внутренняя полость штампа («фигура»), которая деформирует металл, соприкасается с нагретым металлом, поэтому штамповал сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии. Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу. Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа.

Для прессового инструмента, работающего без ударов, большое значение имеет износостойкость в горячем состоянии и относительно меньшее — вязкость. Поэтому для молотовых штампов и для прессового инструмента применяют стали различных марок.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение.

Сталь для «горячих штампов» должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин.

Еще в более тяжелых условиях работы находится сталь и штампах (прессформах) для литья под давлением. Нагрев рабочей поверхности формы расплавленным металлом и охлаждение водой внутренних частей формы вызывают значительные тепловые напряжения. Сталь, применяемая для прессформ, должна быть также достаточно износостойкой, иметь высокие механические свойства в нагретом состоянии и хорошо сопротивляться разъеданию поверхности формы расплавленным металлом.

Стали для штампов холодного деформирования

Стали этого типа должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках.

В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии.

К первой группе относятся стали для вытяжных и вырубных штампов. Основным требованием к этим сталям является высокая твердость и износостойкость. Для изготовления штампов этого типа применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

Вторую группу составляют стали для штампов холодного выдавливания, испытывающие большие удельные давления. Эти стали должны хорошо сопротивляться деформации и иметь высокую прочность. Присутствие в их структуре остаточного аустенита недопустимо. Для этого необходимо проведение высокого отпуска при температуре не менее 500 °С. Поэтому, хотя эти стали и относятся к сталям для штампов холодного деформирования, они должны иметь довольно высокую теплостойкость. Этим требованиям удовлетворяет сталь 6Х4М2ФС.

К третьей группе относятся стали для высадочных и чеканочных штампов, работающих при высоких ударных нагрузках. Сложность создания таких сталей состоит в том, что для повышения твердости необходимо увеличение содержания углерода, что может приводить к снижению ударной вязкости. Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Стали для штампов горячего деформирования

В еще более тяжелых условиях работают штамповые инструменты для горячего формообразования. Материал штампов соприкасается с горячим металлом и нагревается, причем нагрев чередуется с охлаждением. Эффективность использования таких прогрессивных методов точного формообразования, как горячая объемная штамповка, прессование и литье под давлением, зависит от стойкости инструмента. С расширением номенклатуры обрабатываемых сплавов, увеличением производительности и мощности оборудования формообразующий инструмент испытывает возрастающие нагрузки. Требования к материалу инструмента непрерывно растут.

Материал для горячих штампов должен удовлетворять комплексу требований. К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии. В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов.

В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550 °С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: ав = 1200^1300 МПа, 6= 10—12%, КСЦ = = 0,4 МДж/м2. При нагреве до 500 °С ав = 850-=-900 МПа, оп,3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

Хорошо зарекомендовали себя на автотракторных машиностроительных заводах стали 4ХМФС, 5Х2СФ и 4ХСНМФЦР. Внедрение этих сталей взамен 5ХНМ для штамповки углеродистых и низколегированных сталей позволило повысить стойкость инструмента в 2—3 раза. Для изготовления крупногабаритных прессовых и молотовых штампов применяют сталь 5Х2НМФС, обеспечивающую повышение стойкости более чем в 2 раза.

Для пресс-форм литья под давлением и прессования цветных металлов и сплавов до последнего времени использовали сталь ЗХ2В8Ф. Ее недостатком является низкая технологичность, что ограничивает возможность ее применения для крупного инструмента. Кроме того, сталь ЗХ2В8Ф чувствительна к ударным нагрузкам и содержит значительные количества дорогого и дефицитного вольфрама.

Взамен этой стали предложена сталь марки ЗХ2М2Ф, используемая для изготовления пресс-форм литья под давлением медных и алюминиевых сплавов, а также для изготовления пресс-шайб и внутренних втулок контейнеров при прессовании медных сплавов. Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5—3 раза.

Для изготовления крупного прессового инструмента — пресс-штемпелей, втулок контейнеров и матриц на заводах цветной металлургии применяют стали ЗХВ4СФ и 4ХСН2МВФ.

Прогресс техники требует расширения рабочего температурного диапазона штамповых сталей. Уже сейчас нужны стали с рабочей температурой 700—800 °С. Обычные жаропрочные сплавы нетехнологичны, так как плохо обрабатываются резанием. Разработан принципиально новый класс штамповых сталей для горячего формообразования — сталей с регулируемым аустенитным превращением при эксплуатации. Примером такой стали является 4Х2Н5МЗК5Ф, сочетающая технологические преимущества сталей на ферритной основе с высокой эксплуатационной стойкостью, свойственной жаропрочным аустенитным сталям и сплавам. Внедрение этой стали взамен стали ЗХ2В8Ф при изготовлении матриц для прессования медных сплавов позволило повысить их стойкость в 10 раз.

Для увеличения твердости при высоких температурах используют химико-термическую обработку: азотирование, диффузионное хромирование, борирование. На поверхность гравюры штампа из газовой фазы проводят осаждение карбидов титана, имеющих особо высокую твердость.

Стали для основных элементов штампов

Данные по сталям для основных элементов штампов и их крепежных частей приведены в табл. 7-14 , в которых учтены рекомендации нормалей машиностроения.

Таблица 7 . Штампы молотовые

Наименование молотовых

штампов и их деталей

Вес падающих частей

молота в т

Штампы открытые

и закрытые

Блоки кованые (для вставок)

Блоки кованые с черновыми

ручьями (для вставок)

Блоки литые (для вставок):

а) вставки штампов для

штамповки углеродистых

и легированных сталей

черновой ручей

чистовой ручей

6) вставки для штамповки

трудиодсформируемых

сталей и сплавов

4Х5В2ФС;

4Х5В4ФСМ;

4Х2В5ФМ;

4ХЗВ2Ф2М2;

3Х2В8Ф

в) фиксаторы

г) шпонки

д) клинья

Пуансоны (бобышки) вставные

для штамповки труднодефор-

мируемых сталей и сплавов

4Х5В2ФС

4Х5В4ФСМ

4Х2В5ФМ

ЗХ2В8Ф

Штампы калибровочные,

правочные цельные

(без вставок)

Таблица 8 . Штампы кривошипных горячештамповочных прессов

Наименование штаммов и деталей

Способ поверхностного

упрочнения

Вставки осадочные

и нережимные

Вставки ручьевые для

штамповки углеродистых

сталей

341-401

черновой ручей

491-444

чистовой ручей

444-495

калибровочный ручей

Бронза; Бр.

ОЦС6-6-Ч

Прижимы мелкие

(шириной до 150 мм)

Прижимы крупные

(шириной свыше 150 мм)

Траверсы толкателей,

тяги толкателей, рычаги

верхние и нижние

Планки задние, боковые,

шайбы опорные

Бобышки (пуансоны)

вставные диаметром до 50 мм

Азотирование на глубину 0.22-0,3 мм.

Н V 750—1000 или электроискровое

упрочнение

Бобышки (пуансоны) вставные

диаметром свыше 50 мм

Матрицы для штамповки

углеродистых нлегированных

сталей выдавливанием

5XНB

4Х8В2

4Х5В2ФС

ЗХ2В8Ф

Азотирование на глубину 0.22-0.3 мм.

HV 750-1000 или электроискровое

упрочнение

Вставки дли штамповки

поковок сложной формы,

нагревающиеся до 620-650°С

341-401

черновой ручей

415-444

чистовой ручей

444-477

калибровочный ручей

Матрицы для штамповки поковок

выдавливанием из труднодефор-

мируемых сталей, нагревающиеся до 500° С

Азотирование на глубину 0.22-0.3 мм.

HV 750-1000

Матрицы дли штамповки поковок

выдавливанием из труднодефор-

мируемых сплавов, нагревающиеся до 650° С

Азотирование на глубину 0.22-0,3 мм.

HV 750—1000

Пуансоны для штамповки

поковок выдавливанием

4Х8В2ФС

4Х5В4ФСМ

3Х2В8Ф

5ВХ НМ

Таблица 9 . Штампы для горизонтально-ковочных машин

Наименование

штампов и их деталей

Способ поверхностного упрочнения

Блоки матриц

(с ручьями без вставок)

Блоки матриц (для вставок)

Блоки пуансонов

(пуансонодержатели)

Вставки зажимные,

пережимные, формовочные

7X3; 8X3

5ХГС

5ХНВ

5ХНМ

Вставки прошивные, обрезные, просечные

7X3; 8X3;

5ХНВ; 4Х8В

Дробеструйный на клеп

Вставки для штамповки

труднодеформируемых сплавов

Азотирование на глубину 0,22-0,3 мм,

НУ 750-1000 или электроискровое

упрочнение рабочих поверхностей

Пуансоны наборные мелкие и средние

Пуансоны наборные крупные

Пуансоны формовочные

мелкие и средние

Электроискровое упрочнение

рабочих поверхностей

Пуансоны формовочные крупные

Пуансоны прошивные

Прощивники сборных пуансонов

Азотирование на глубину 0.22-0.3 мм,

HV 750—1000 или электро

искровое упрочнение

Пуансоны для штамповки трудно-

деформируемых сталей и сплавов

Таблица 10 . Штампы для винтовых фрикционных прессов

Наименование штампов и их деталей

Блоки для вставок

Штампы с замками или

направляющими колонками

Державки пуансонов и выталкивателей

Плиты верхние и нижние установочные

Прокладки, плиты подкладные

Вставки для штамповки углеродистых

и легированных сталей

5ХГС; 5ХНВ;

5ХНСВ; 5ХНМ

341-401

черновой ручей

415-444

чистовой ручей

Вставки для штамповки поковок сложной

формы из углеродистых сталей,

нагревающиеся до 620-650° С

341-401

черновой ручей

415-444

чистовой ручей

Вставки для штамповки поковок из т

руднодеформируемых сталей и сплавов

Матрицы для штамповки покоиок из

труднодеформируемых сплавов выдавливанием

Азотирование на глубину

0,22-0.3 мм. НV

То же, когда требуется подогрев матрицы до 400-500°С

Матрицы для высадки болтов

7X3; 8X3; 5ХНВ; 5ХНМ

Пуансоны прошивные для штамповки

углеродистых легированных и трудно-

деформируемых сталей и сплавов

Азотирование на глубину

0,22-0,3 мм.

HV 750-1000 или электро-

искровое упрочнение

Пуансоны для высадки болтов

Таблица 11 . Штампы для горизонтально-гибочных машин (бульдозеров)

Наименование штампов н их деталей

Таблица 12 . Штампы для ковочных вальцов

Твердость рабочей

части НВ

Прижимы, шпонки и болты

Штампы формовочные, штамповочные,

отделочные для штамповки углеродистых сталей

5ХНМ; 5ХН В;

5ХГС

Дробеструйный наклеп или

электроискровое упрочнение

рабочих поверхностей

Штампы формовочные, штамповочные

для штамповки труднодеформируемых сталей

4 Х5В2ФС

3Х2В8Ф

Штампы для черновой

штамповки углеродистых сталей

40ХЛ; высокопрочный

чугун ВЧ 60-2

Таблица 13 . Штампы обрезные, просечные и правочные

Плиты верхние и нижние

Матрицы горячей обрезки

Паунсоны горячей обрезки

Инструмент для горячей правки

Подкладки под пуансоны и матрицы

Съёмники и болты к ним

Втулки распорные для съемников

Таблица 14 . Штампы для калибровки (чеканки)

Блоки (плиты верхние и нижние)

Плиты для плоскостной калибровки

Плиты калибровочные (матрицы) для

объемной калибровки

То же для горячей калибровки

HRC 52-58НВ 302-363

Промышленное оборудование

- Назначение: выпуск 47 видов изделий методом гиперпрессования. При выпуске изделий другого типа необходима смена оснастки.

- Уникальность: в автоматическом режиме производство изделий по технологии «мраморного окрашивания».

- Назначение: выпуск 35 видов изделий методом гиперпрессования. При выпуске изделий другого типа необходима смена оснастки.

- Уникальность: компактное этажное размещение, при высокой производительности

- Двустороннее прессование

- Твердость матриц 52-60 ед. по Бринеллю (для справки - твердость сверла 70 ед.)

- Система управления на базе контроллеров Сименс или Овен. Высокая надежность

- Автоотключение при аварии: перегрев, падения уровня масла, нерабочий концевой датчик

- Система радужного (двухцветного) окрашивания изделий

- Двухконтурная гидравлика - быстрый холостой ход цилиндров и медленное задавливание

- Мелочей не бывает: пресса в базе комплектуются продувочными пистолетами «Камоци»

- Пневматика «Камоци» (Италия)

профессиональная производственная линия, обладающая всем основным оборудованием, необходимым для выпуска качественных изделий, таких как: кирпич, брусчатка, лего-кирпич, плитка. Начинающий предприниматель может купить пресс для кирпича Аметист и с успехом начать свой бизнес.

Конвейер скребковый трубный (КСТ) - это герметичный трубопровод из стандартной трубы, внутри которой движется цепь с закрепленными на ней скребками.

Скребковый конвейер обладает целым рядом преимуществ по сравнению с традиционными видами транспорта.

В зависимости от требуемой производительности КСТ может быть как круглого, так и прямоугольного сечения.

Читайте также: