Из какого металла делают спутники

Обновлено: 17.05.2024

К сожалению, наши технологии не достигли такого этапа развития, чтобы один материал мог применяться для совершенно разных целей. Но, тем не менее, человечество оказалась достаточно развито для того, чтобы использовать в своих целях огромное число природных и искусственно созданных материалов: металлов, керамики, полимеры.

Давайте же поговорим подробнее про том, какие материалы и для чего использует человечество.

Металлы

Это основные конструкционные материалы для изделий ракетно-космической техники, их масса в массе сухих изделий, в некоторых случаях, составляет более 90 %. Это ничуть не удивительно, что человек стал использовать в космической промышленности именно металлы. Это наиболее подходящий по совокупности характеристик класс материалов.

Начало развития серьезной космонавтики пришлось на конец Второй Мировой войны и послевоенный период, к тому моменту широко было освоено производство и использование алюминия и его модификаций для нужд авиации. Очень легкий и имеющий неплохую прочность, он был первым материалом из которого делались обшивка ракет и некоторые конструкционные элементы.

Из сплава алюминия и лития, например, были сделаны баллоны для водорода на "Энергии" и американском шаттле.

Вторым в списке, но точно не по значению и не по проценту использования, идет сталь. Сталь, в отличие от алюминия, обладает более высокими прочностными свойствами, обладает веской вибрационной стойкостью. Что это значит? А то, что при использовании стальных деталей, можно уменьшать их толщину, до разумных пределов, а, следовательно, и массу, для критически важных деталей. В итоге получаем легкую, но прочную деталь, в добавок еще и коррозионно стойкую.

Со временем, сталь начала вытесняется титаном, еще более легким и прочным материалом, но будучи более тяжелым в обработке титан все еще не вытеснил сталь из космической отрасли.

Медь. От банального примера проводов я откажусь и скажу, что медь используется для покрытия стенок сопел ракетных двигателей у "Союзов" связано это с её тугоплавкостью. Сейчас, на смену меди идут более технологичные, удобные в обработке материалы по типу: графита, эрозионно стойких пластмасс и углепластика. Но это я забежал немного вперед.

Часто на спутниках и вторых, третьих ступенях ракет можно увидеть серебряную или золотую фольгу. Часто это целый теплозащитный пирог из разных материалов, слоев алюминиевых листов, разделенных специальным термически непрозрачным пластиком или графитовой пеной. Назначение этих фольг, защита аппаратов от перегрева и чрезмерного охлаждения.

"Золотая фольга" термозащита для спутника

Если интересна эта тема, то советую это видео "Why Won't it Melt? How NASA's Solar Probe will Survive the Sun".

Полимеры

При возвращении на Землю, проходя через плотные слои атмосферы, спускаемый аппарат или корабль сильно нагреваются. И под сильно, я имею ввиду очень сильно, до такой степени, что на определенном этапе вокруг капсулы возникает слой плазмы достигающей температуры 1400 градусов Цельсия.

Рисунок возвращения спускаемой капсулы на Землю

А вот, например, шкала температур нагрева для "Бурана". Колоссальные температуры!

Поэтому, с ранних пор развития космонавтики, перед конструкторами и технологами встал острый вопрос обеспечения теплозащиты для кораблей, возвращающихся и космоса. Изначально для этих целей были разработаны специальные пластмассы на основе феноло-формальдегидных смол, обладающие хорошими теплопоглощающими свойствами. В начале 60-х годов были разработаны также Новые материалы на основе эпоксидных смол.

У такой защиты был существенный минус до поры до времени не волновавший специалистов из отрасли. Дело в том, что такая защита была одноразовая. Испытывая воздействие температур, защита разрушалась тем самым уберегая корабль. Но с развитием космической техники и с появлением идеей по созданию многоразовых кораблей такой метод защиты был не выгоден. Нужны были новые решения

Керамика

Да, керамика — это не только красивые сервизы или статуэтки, это еще и важный материал для космической отрасли.

Инженеры NASA при разработке шаттла пришли к выводу, что керамика обладает рядом уникальных особенностей таких как: высокая термостойкость, малый коэффициент расширения при нагреве, легкость материала и еще ряд важных параметров.

Решено было делать термозащитные плитки для «Спейс Шаттла» по керамической технологии. Защита состояла из: кварцевого барьерного слоя, излучающего слоя, состоящего из высококремнеземного стекла и излучающего агента, глазурованный слой толщиной от 2 до 4 мм, состоящий из высококремнеземного стекла и боросиликатного стекла в соотношении от 3:1 до 19:1

Астронавты осматривают теплозащиту шаттла

Пара слов про спутники и АМС

Все то что написано выше, справедливо и для космических аппаратов, и для АМС. Сталь и алюминий заменяется на титан. Там, где можно отказываются от металла его заменяют композитами, углеродными материалами, пластмассами.

Да, пока до полного отказа от металла далеко, но некогда прочному, термостойкому и надежному материалу находят замену, подчас еще более прочную, легкую и, что тоже важно, дешевую и более простую в производстве.

Быть может, когда-нибудь в космос будут летать не огромные металлические монстры, а легкие ракеты из переработанных материалов, а просторы космоса будут бороздить корабли причудливых форм из органических выращенных или напечатанных материала. Кто знает?

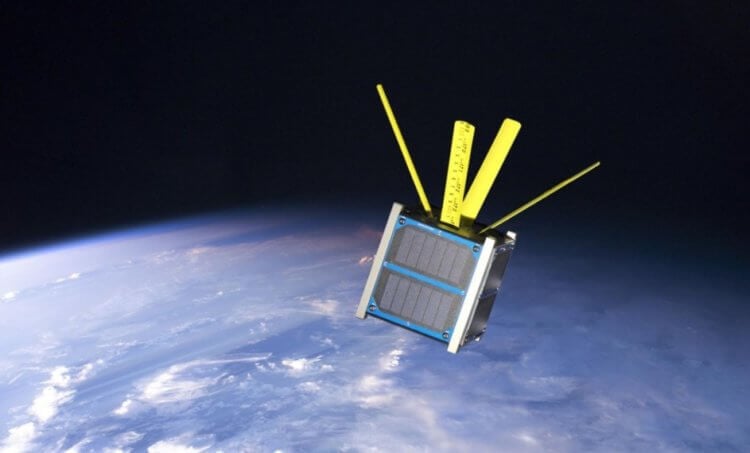

Первый в мире космический спутник из дерева будет запущен в 2021 году

Находящиеся на орбите Земли спутники сделаны из алюминия, углепластика или титана. Инженеры используют эти материалы ввиду того, что они хорошо пропускают сигналы, обладают относительно небольшой массой и податливы к приданию разных форм. В начале 2021 года японские ученые задались вопросом — почему бы им не начать изготавливать космические спутники из дерева? Ведь этот материал тоже обладает большим количеством преимуществ, главным из которых, как вы уже могли понять, является дешевизна. Но у древесины есть один менее очевидный плюс — он быстро сгорает, не выбрасывая в окружающую среду много вредных веществ. Если бы все искусственные спутники были сделаны из дерева, орбита нашей планеты не была бы засорена космическим мусором. Перед изготовлением деревянных спутников, инженерам нужно убедиться, что этот материал выдерживает космические условия. Японские исследователи хотели запустить пробный деревянный аппарат в 2023 году, но Европейское космическое агентство (ESA) их опередило — его Woodsat полетит в космос в конце 2021 года.

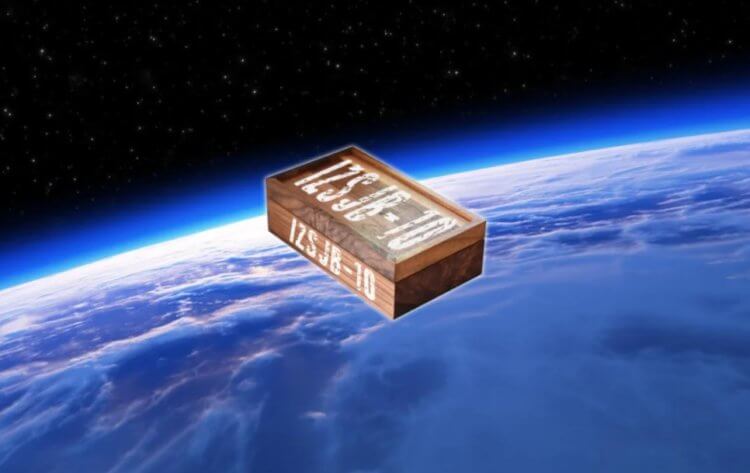

Первый деревянный спутник будет выглядеть примерно так

Первый спутник из дерева

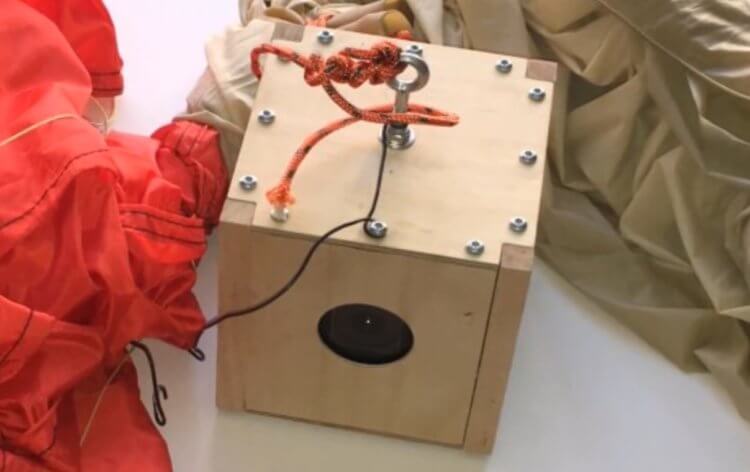

По данным издания New Atlas, деревянный спутник Woodsat будет сделан в форме кубсата — квадратного аппарата размером около 10 кубических сантиметров. Коробочка будет сделана из фанеры, металлическим будет только механизм для изменения положения встроенной камеры. Автором проекта является журналист Яри Макинен (Jari Makinen), который возглавляет компанию Arctic Astronauts по изготовлению таких же маленьких спутников, но из более популярных материалов.

Окинем спутник взглядом еще раз?

По его словам, раньше ему очень нравилось мастерить самолеты из дерева, поэтому недавно он задумался: почему люди все еще не создают космические спутники из дерева? В 2017 году он разработал деревянный аппарат KitSat и успешно вывел его на стратосферу — слой земной атмосферы, который находится на высоте от 11 до 50 километров. Так как все прошло хорошо, авторы проекта решили пойти дальше и вывести похожий аппарат на земную орбиту, располагающуюся на высоте около 550 километров.

Спутник KitSat 2017 года

Из чего состоит космический спутник?

Для начала стоит отметить, что космический спутник нельзя собрать из первого попавшегося куска фанеры. Дело в том, что в нем содержится большое количество влаги — в космических условиях такой материал быстро растворится. Чтобы устранить влагу, исследователи поместили древесину в термокамеру и тщательно высушили. После этого материал был покрыт слоем оксида алюминия, который нужен для защиты от попадания внутрь влаги и последующего окисления.

Древесина — недорогой, но очень капризный материал

На деревянном корпусе инженеры закрепят светодиодную лампу, датчик измерения уровня давления, датчик грязи и камеру. При помощи них исследователи хотят узнать, как древесина реагирует на воздействие ультрафиолетового излучения Солнца, пыли и атомарного кислорода. Последний является сильнейшим окислителем, который легко может разрушить деревянный спутник. Но пока это не только — убедиться в этом можно будет только после тщательного изучения аппарата при помощи камеры. По крайней мере, слой из оксида алюминия должен хотя бы немного его защитить.

Запуск деревянного спутника

На данный момент ожидается, что деревянный спутник Woodsat будет запущен в небо в конце 2021 года. Для этого будет использована ракета-носитель Electron от компании Rocket Lab. Это довольно новая ракета, потому что первый его запуск был совершен только в 2017 году. Он способен выводить в космос полезную нагрузку массой до 150 килограмм и каждый его спутник обходится клиентам компании в сумму от 4,9 до 6,6 миллионов долларов США.

Запуск ракеты-носителя Electron

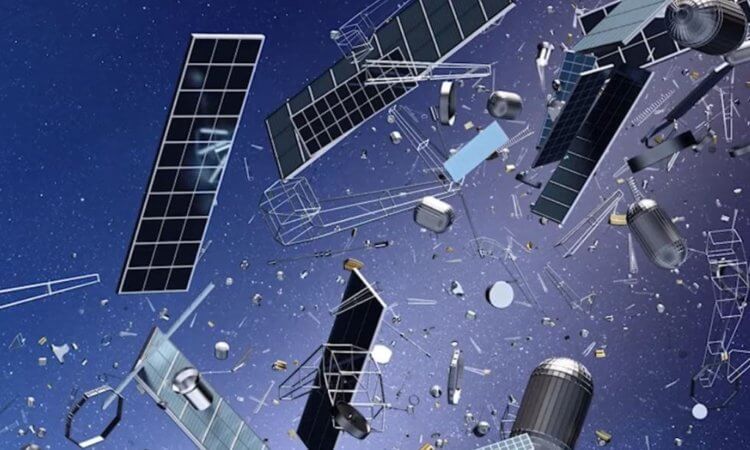

В начале статьи я упомянул, что ранее создать деревянный спутник планировали японские инженеры — они работают в компании Sumitomo Forestry. Однако, испытания этого спутника начнутся только в 2023 году. Судя по всему, Европейское космическое агентство опередит японцев в этом деле. Правда автор проекта Яри Макинен будто бы относится к своему детищу как просто к красивому объекту. Лично мне кажется, что зря — если деревянные спутники смогли бы решить проблему избытка космического мусора, это было бы действительно круто. Ведь даже крошечные фрагменты старых спутников могут повредить нынешнее оборудование — недавно от мусорных частиц пострадала роботизированная рука МКС.

Почему спутники изготавливаются из металла, а не дерева?

По данным некоммерческой организации Union of Concerned Scientists за март 2019 года, на орбите Земли находится более 2000 действующих спутников. Благодаря им ученые могут вести научную деятельность, а обычные люди — смотреть телевизор и пользоваться мобильной связью. Все эти космические аппараты сделаны из сплавов алюминия или титана, но в XXI веке большую популярность обрел углепластик, который представляет собой материал из сплетенных между собой нитей углеродного волокна. Инженеры используют металлы и углепластик из-за их прочности и относительной дешевизны, но у них есть один минус. Когда спутники выходят из строя, они сгорают в атмосфере нашей планеты, в результате чего выбрасывается много относительно вредных веществ. Чтобы сделать спутники более безопасными, японские ученые решили создавать спутники из дерева. Но действительно ли это возможно и насколько это безопасно?

Вряд ли деревянные спутники выглядели бы так, но зарубежные издания используют именно эту картинку

Интересный факт: Сейчас на орбите Земли более 2000 рабочих спутников. Всего же их было создано и запущено больше 9000 штук и большинство из них сгорело в атмосфере, либо превратилось в космический мусор.

Из чего делают спутники?

На данный момент лучшими материалами для изготовления спутников считаются алюминий, титан и углепластик.

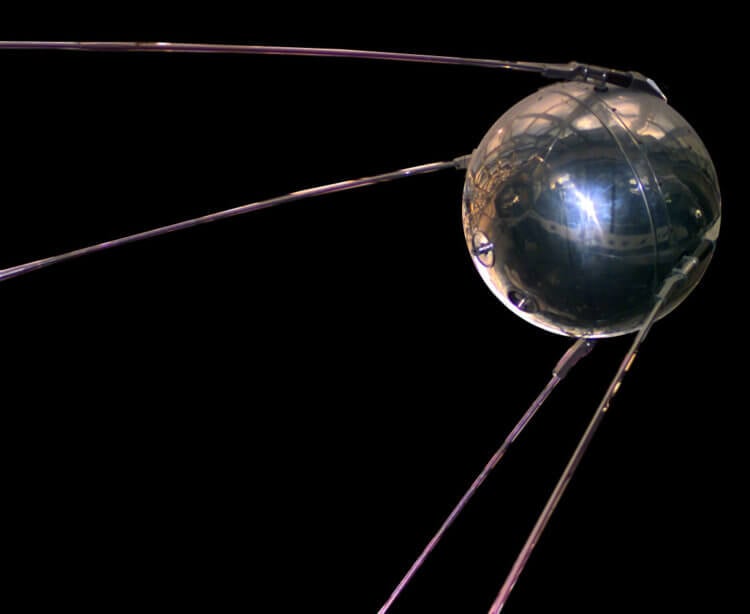

Спутники из алюминия

Самый первый спутник в мире был запущен в космос 4 октября 1957 года. Советский «Спутник-1» диаметром 58 сантиметров и массой 83,6 килограмма был сделан из алюминиево-магниевого сплава. Использование этого материала было чем-сто само собой разумеющимся, потому что космическая среда очень сурова и аппараты должны быть максимально защищенными. Да и этот металлический сплав был очень распространен, поэтому вряд ли инженеры долго думали насчет выбора материала — он был очевиден. Советский спутник проработал на орбите 3 месяца и успел сделать 1440 витков вокруг нашей планеты, а материал показал себя с наилучшей стороны. Он выдержал как вакуум, так и космическую радиацию.

Больше интересных фактов о «Спутнике-1» можно почитать в этой статье. Но сначала дочитайте этот материал.

Спутники из титана

Со временем спутников стало больше, поэтому земная орбита стала еще более опасным местом. Орбитальные аппараты выходили из строя и распадались на части, становясь космическим мусором. По данным за 2019 год, вокруг нашей планеты кружат около 1,25 миллиарда фрагментов вышедших из строя аппаратов и скорость их движения достигает 30 000 километров в час. При столкновении они могут нанести работающим спутникам непоправимый вред, поэтому инженерам пришлось делать их из более прочного материала — титана. Но даже он не идеален, потому что стоит дорого и много весит. А ведь чем больше масса спутника, тем дороже обходится его вывод на орбиту Земли.

Прямо сейчас вокруг нашей планеты летают обломки старых спутников

Спутники из углепластика

Стоимость отправки спутника в космос зависит от того, какая компания этим занимается. Вот уже несколько лет много заказов выполняет SpaceX, но похожие услуги предоставляет Rocket Lab и ряд других аэрокосмических компаний. Цены у всех разные, но в среднем за каждый килограмм груза нужно платить около 50 тысяч долларов. А это, между прочим, более 3,5 миллионов рублей. Чтобы снизить стоимость отправки спутников, с относительно недавнего времени инженеры решили изготавливать их из углепластика, который уменьшает массу аппаратов примерно на 35%.

Еще одно хорошее свойство углепластика в том, что он выдерживает нагрузку во время выхода на орбиту

Спутник из дерева

Но ученые продолжают искать материалы получше. Со временем спутники разрушаются в атмосфере Земли и если они сделаны из металла, образуются твердые частицы оксида алюминия. Они могут витать в воздухе на протяжении десятков лет, поэтому ученые допускают их потенциальную опасность для земной природы и даже здоровья людей. Нужна более безопасная альтернатива и недавно сотрудники японской компании Sumitomo Forestry ее нашли — это дерево. Об этом, по крайней мере, сообщило издание Tech Xplore.

Японские ученые хотят поместить электронику в деревянную коробку. Выглядит странно, но почему бы и нет?

Космические спутники обязательно должны сгорать в атмосфере планеты, потому что иначе они превратятся в космический мусор, которого на орбите и так много. По мнению японских исследователей, при сгорании древесины образуется гораздо меньше вредных веществ, чем при уничтожении металла. Да, образующиеся углекислый газ тоже вреден, но спутники маленькие и выбросы должны оказаться безобидными. У дерева есть еще один важный плюс — он отлично пропускает радиоволны, благодаря чему можно значительно упростить систему связи и снизить стоимость спутников.

Первый деревянный спутник будет собран примерно в 2023 году. Наверное, нас ожидает что-то похожее на это

Но есть вопрос — может ли древесина выдерживать суровые условия космоса? Выше я уже упомянул, что на орбите Земли на аппараты воздействуют экстремальные температуры, вакуум и космическая радиация. Оценить прочность древесины ученые намерены в ходе испытаний. А опытный образец деревянного спутника планируется создать уже в 2023 году. Звучит интересно, хоть в потенциал древесины в космической отрасли и слабо верится. Ведь это еще и достаточно дорогой материал, на который и без того наблюдается большой спрос. Вряд ли в ближайшем будущем появится что-то лучше углепластика, ведь доказательств его вредности до сих пор нет — можно спокойно использовать и не изобретать велосипед. А как считаете вы?

А если у вас есть время, очень рекомендую почитать материал о спутнике Capella 2, который позволяет следить за людьми даже сквозь стены. Он принадлежит компании Capella Space, которая предоставляет услуги по шпионажу всем желающим.

Из какого металла делают спутники и/или ракеты?

Проверенные временем: из каких металлов строят современные ракеты

Первый старт ракеты Р-7 состоялся 15 мая 1957 года. А ведь этот корабль до сих пор носит всех наших космонавтов и является безусловным триумфом конструкторской идеи над конструкционным материалом. Интересно, что ровно через 30 лет после ее запуска, 15 мая 1987 года, состоялся и первый старт ракеты «Энергия», которая, наоборот, использовала массу экзотических материалов, недоступных 30 лет назад.

Когда Сталин поставил перед Королевым задачу копирования Фау-2, многие ее материалы были новы для тогдашней советской промышленности, но к 1955 году уже исчезли проблемы, которые могли бы помешать конструкторам воплощать идеи. К тому же материалы, использованные при создании ракеты Р-7, даже в 1955 году не отличались новизной — ведь нужно было учитывать затраты времени и денег при серийном производстве ракеты. Поэтому основой ее конструкции стали давно освоенные алюминиевые сплавы.

Раньше модно было называть алюминий «крылатым металлом», подчеркивая, что если конструкция не ездит по земле или по рельсам, а летает, то она обязательно должна быть выполнена из алюминия. На самом деле крылатых металлов много, и это определение давно вышло из моды. Спору нет, алюминий хорош, достаточно дешев, сплавы его сравнительно прочны, он легко обрабатывается Но из одного алюминия самолет не построишь. А в поршневом самолете и дерево оказывалось вполне уместным (даже в ракете Р-7 в приборном отсеке есть фанерные перегородки!). Унаследовав алюминий от авиации, этим металлом стала пользоваться и ракетная техника. Но тут-то как раз и обнаружилась узость его возможностей.

Алюминий

«Крылатый металл», любимец авиаконструкторов. Чистый алюминий втрое легче стали, очень пластичен, но не очень прочен.

Чтобы он стал хорошим конструкционным материалом, из него приходится делать сплавы. Исторически первым был дуралюмин (дюралюминий, дюраль, как мы его чаще всего зовем) — такое имя дала сплаву немецкая фирма, впервые его предложившая в 1909 году (от названия города Дюрен). Этот сплав, кроме алюминия, содержит небольшие количества меди и марганца, резко повышающие его прочность и жесткость. Но есть у дюраля и недостатки: его нельзя сваривать и сложно штамповать (нужна термообработка). Полную прочность он набирает со временем, этот процесс назвали «старением», а после термообработки состаривать сплав нужно заново. Поэтому детали из него соединяют клепкой и болтами.

В ракете он годится только на «сухие» отсеки — клепаная конструкция не гарантирует герметичности под давлением. Сплавы, содержащие магний (обычно не больше 6%), можно деформировать и сваривать. Именно их больше всего на ракете Р-7 (в частности, из них изготовлены все баки).

Американские инженеры имели в своем распоряжении более прочные алюминиевые сплавы, содержащие до десятка разных компонентов. Но прежде всего наши сплавы проигрывали заокеанским по разбросу свойств. Понятно, что разные образцы могут немного отличаться по составу, а это приводит к разнице в механических свойствах. В конструкции часто приходится полагаться не на среднюю прочность, а на минимальную, или гарантированную, которая у наших сплавов могла быть заметно ниже средней.

В последней четверти XX века прогресс в металлургии привел к появлению алюминий-литиевых сплавов. Если до этого добавки в алюминий были направлены только на увеличение прочности, то литий позволял сделать сплав заметно более легким. Из алюминий-литиевого сплава был сделан бак для водорода ракеты «Энергия», из него же делают сейчас и баки «Шаттлов».

Наконец, самый экзотический материал на основе алюминия — боралюминиевый композит, где алюминию отведена та же роль, что и эпоксидной смоле в стеклопластике: он удерживает вместе высокопрочные волокна бора. Этот материал только-только начал внедряться в отечественную космонавтику — из него сделана ферма между баками последней модификации разгонного блока «ДМ-SL», задействованного в проекте «Морской старт». Выбор конструктора за прошедшие 50 лет стал намного богаче. Тем не менее как тогда, так и сейчас алюминий — металл №1 в ракете. Но, конечно же, есть и целый ряд других металлов, без которых ракета не сможет полететь.

Самый модный металл космического века. Вопреки широко распространенному мнению, титан не очень широко применяется в ракетной технике — из титановых сплавов в основном делают газовые баллоны высокого давления (особенно для гелия). Титановые сплавы становятся прочнее, если поместить их в баки с жидким кислородом или жидким водородом, в результате это позволяет снизить их массу. На космическом корабле ТКС, который, правда, так ни разу и не полетел с космонавтами, привод стыковочных механизмов был пневматическим, воздух для него хранился в нескольких 36-литровых шар-баллонах из титана с рабочим давлением 330 атмосфер. Каждый такой баллон весил 19 килограммов. Это почти впятеро легче, чем стандартный сварочный баллон такой же вместимости, но рассчитанный на вдвое меньшее давление!

Железо

Незаменимый элемент любых инженерных конструкций. Железо в виде разнообразных высокопрочных нержавеющих сталей — второй по применению металл в ракетах. Везде, где нагрузка не распределена по большой конструкции, а сосредоточена в точке или нескольких точках, сталь выигрывает у алюминия. Сталь жестче — конструкция из стали, размеры которой не должны «плыть» под нагрузкой, получается почти всегда компактнее и иногда даже легче алюминиевой. Сталь гораздо лучше переносит вибрацию, более терпима к нагреву, сталь дешевле, за исключением самых экзотических сортов, сталь, в конце концов, нужна для стартового сооружения, без которого ракета — ну, сами понимаете.

Но и баки ракеты могут быть стальными. Удивительно? Да. Однако первая американская межконтинентальная ракета Atlas использовала баки именно из тонкостенной нержавеющей стали. Для того чтобы стальная ракета выиграла у алюминиевой, многое пришлось радикально изменить. Толщина стенок баков у двигательного отсека достигала 1,27 миллиметра (1/20 дюйма), выше использовались более тонкие листы, и у самого верха керосинового бака толщина составляла всего 0,254 миллиметра (0,01 дюйма). А водородный разгонный блок Centaur, сделанный по такому же принципу, имеет стенку толщиной всего лишь с лезвие бритвы — 0,127 миллиметра!

Столь тонкая стенка сомнется даже под собственной тяжестью, поэтому форму она держит исключительно за счет внутреннего давления: с момента изготовления баки герметизируются, наддуваются и хранятся при повышенном внутреннем давлении. В процессе изготовления стенки подпираются специальными держателями изнутри. Самая сложная стадия этого процесса — приварка днища к цилиндрической части. Ее обязательно нужно было выполнить за один проход, в результате ее в течение шестнадцати часов делали несколько бригад сварщиков, по две пары каждая; бригады сменяли друг друга через четыре часа. При этом одна из двух пар работала внутри бака.

Нелегкая, что и говорить, работа. Но зато на этой ракете американец Джон Гленн впервые вышел на орбиту. Да и дальше у нее была славная и долгая история, а блок Centaur летает и по сей день. У «Фау-2», между прочим, корпус тоже был стальным — от стали полностью отказались только на ракете Р-5, там стальной корпус оказался ненужным благодаря отделяющейся головной части. Какой же металл можно поставить на третье место «по ракетности»? Ответ может показаться очевидным. Титан? Оказывается, вовсе нет.

Основной металл электро- и тепловой техники. Ну разве не странно? Довольно тяжелый, не слишком прочный, по сравнению со сталью — легкоплавкий, мягкий, по сравнению с алюминием — дорогой, но тем не менее незаменимый металл.

Все дело в чудовищной теплопроводности меди — она больше в десять раз по сравнению с дешевой сталью и в сорок раз по сравнению с дорогой нержавейкой. Алюминий тоже проигрывает меди по теплопроводности, а заодно и по температуре плавления. А нужна эта бешеная теплопроводность в самом сердце ракеты — в ее двигателе. Из меди делают внутреннюю стенку ракетного двигателя, ту, которая сдерживает трехтысячеградусный жар ракетного сердца. Чтобы стенка не расплавилась, ее делают составной — наружная, стальная, держит механические нагрузки, а внутренняя, медная, принимает на себя тепло.

В тоненьком зазоре между стенками идет поток горючего, направляющегося из бака в двигатель, и тут-то выясняется, что медь выигрывает у стали: дело в том, что температуры плавления отличаются на какую-то треть, а вот теплопроводность — в десятки раз. Так что стальная стенка прогорит раньше медной. Красивый «медный» цвет сопел двигателей Р-7 хорошо виден на всех фотографиях и в телерепортажах о вывозе ракет на старт.

В двигателях ракеты Р-7 внутренняя, «огневая», стенка сделана не из чистой меди, а из хромистой бронзы, содержащей всего 0,8% хрома. Это несколько снижает теплопроводность, но одновременно повышает максимальную рабочую температуру (жаростойкость) и облегчает жизнь технологам — чистая медь очень вязкая, ее тяжело обрабатывать резанием, а на внутренней рубашке нужно выфрезеровать ребра, которыми она прикрепляется к наружной. Толщина оставшейся бронзовой стенки — всего миллиметр, такой же толщины и ребра, а расстояние между ними — около 4 миллиметров.

Чем меньше тяга двигателя, тем хуже условия охлаждения — расход топлива меньше, а относительная поверхность соответственно больше. Поэтому на двигателях малой тяги, применяемых на космических аппаратах, приходится использовать для охлаждения не только горючее, но и окислитель — азотную кислоту или четырехокись азота. В таких случаях медную стенку для защиты нужно покрывать хромом с той стороны, где течет кислота. Но и с этим приходится смиряться, поскольку двигатель с медной огневой стенкой эффективнее.

Справедливости ради скажем, что двигатели со стальной внутренней стенкой тоже существуют, но их параметры, к сожалению, значительно хуже. И дело не только в мощности или тяге, нет, основной параметр совершенства двигателя — удельный импульс — в этом случае становится меньше на четверть, если не на треть. У «средних» двигателей он составляет 220 секунд, у хороших — 300 секунд, а у самых-пресамых «крутых и навороченных», тех, которых на «Шаттле» три штуки сзади, — 440 секунд. Правда, этим двигатели с медной стенкой обязаны не столько совершенству конструкции, сколько жидкому водороду. Керосиновый двигатель даже теоретически таким сделать невозможно. Однако медные сплавы позволили «выжать» из ракетного топлива до 98% его теоретической эффективности.

Серебро

Драгоценный металл, известный человечеству с древности. Металл, без которого не обойтись нигде. Как гвоздь, которого не оказалось в кузнице в известном стихотворении, он держит на себе все. Именно он связывает медь со сталью в жидкостном ракетном двигателе, и в этом, пожалуй, проявляется его мистическая сущность. Ни один из других конструкционных материалов не имеет никакого отношения к мистике — мистический шлейф веками тянется исключительно за этим металлом. И так было в течение всей истории его использования человеком, существенно более долгой, чем у меди или железа. Что уж говорить об алюминии, который был открыт только в девятнадцатом столетии, а стал относительно дешевым и того позже — в двадцатом.

За все годы человеческой цивилизации у этого необыкновенного металла было огромное количество применений и разнообразных профессий. Ему приписывали множество уникальных свойств, люди использовали его не только в своей технической и научной деятельности, но и в магии. К примеру, долгое время считалось, что «его боится всевозможная нечисть».

Главным недостатком этого металла была дороговизна, из-за чего его всегда приходилось расходовать экономно, точнее, разумно — так, как требовало очередное применение, которое ему придумывали неугомонные люди. Рано или поздно ему находили те или иные заменители, которые с течением времени с большим или меньшим успехом вытесняли его.

Сегодня, практически на наших глазах, он исчезает из такой прекрасной сферы деятельности человека, как фотография, которая в течение почти полутора столетий делала нашу жизнь более живописной, а летописи — более достоверными. А пятьдесят (или около того) лет назад он стал утрачивать позиции в одном из древнейших ремесел — чеканке монет. Конечно, монеты из этого металла выпускают и сегодня — но исключительно для нашего с вами развлечения: они давно перестали быть собственно деньгами и превратились в товар — подарочный и коллекционный.

Возможно, когда физики изобретут телепортацию и ракетные двигатели будут уже не нужны, наступит последний час и еще одной сферы его применения. Но пока что найти ему адекватную замену не удалось, и этот уникальный металл остается в ракетостроении вне конкуренции — так же, как и в охоте на вампиров.

Вы уже наверняка догадались, что все вышесказанное относится к серебру. Со времен ГИРДа и до сих пор единственным способом соединения частей камеры сгорания ракетных двигателей остается пайка серебряными припоями в вакуумной печи или в инертном газе. Попытки найти бессеребряные припои для этой цели ни к чему пока не привели. В отдельных узких областях эту задачку иногда удается решить — например, холодильники сейчас чинят с помощью медно-фосфорного припоя, — но в ЖРД замены серебру нет. В камере сгорания большого ЖРД его содержание достигает сотен граммов, а иногда доходит до килограмма.

Драгоценным металлом серебро называют скорее по многотысячелетней привычке, есть металлы, которые не считаются драгоценными, но стóят намного дороже серебра. Взять хотя бы бериллий. Этот металл втрое дороже серебра, но и он находит применение в космических аппаратах (правда, не в ракетах). Главным образом он получил известность благодаря способности замедлять и отражать нейтроны в ядерных реакторах. В качестве конструкционного материала его стали использовать позже.

Конечно, невозможно перечислить все металлы, которые можно назвать гордым именем «крылатые», да и нет в этом нужды. Монополия металлов, существовавшая в начале 1950-х годов, давно уже нарушена стекло- и углепластиками. Дороговизна этих материалов замедляет их распространение в одноразовых ракетах, а вот в самолетах они внедряются гораздо шире. Углепластиковые обтекатели, прикрывающие полезную нагрузку, и углепластиковые сопла двигателей верхних ступеней уже существуют и постепенно начинают составлять конкуренцию металлическим деталям. Но с металлами, как известно из истории, люди работают уже приблизительно десять тысяч лет, и не так-то просто найти равноценную замену этим материалам.

Читайте также: