Из какого металла делают тормозные барабаны

Обновлено: 08.07.2024

Бородатые армейские шуточки про «самое легкое в мире железо» всплыли в памяти с появлением в продаже чугунных тормозных барабанов для «Самары». С «люменем» мы знакомы давно, а вот «чугуний» — лошадка темная. Сравним?

Отстаивать интересы «обыкновенных» алюминиевых барабанов с чугунными вставками доверили изделиям завода «Металлист» из Энгельса — они хорошо себя зарекомендовали. «Чисто чугунные» коллеги прибыли от фирмы АТЕ из Германии. Каждую сторону представляло по два барабана — визитные карточки соперников приведены ниже.

В ходе испытаний решили проверить геометрию барабанов, измерить их массу, оценить статическую балансировку, а также исследовать поведение изделий при нагреве и определить их статическую жесткость. Как обычно, эту работу проводили специалисты НАМИ.

МИЛЛИМЕТРЫ И ГРАДУСЫ

То, что «чугуний» окажется тяжелее «люменя», было ясно безо всяких взвешиваний — но вот на сколько? Оказалось, что примерно вдвое — масса российских барабанов составила соответственно 2420 и 2460 г, а немецких — по 5020 г. Тяжеленькие, зато абсолютно одинаковые!

С геометрией возни побольше — образцово-показательные размеры приведены на рис. 1. Сначала барабаны измерили в исходном состоянии, затем испытали с нагревными циклами, после чего измерение повторили. Результаты — в таблице. Там же данные по статическому дисбалансу барабанов.

Динамику нагрева тормозных колодок, работавших в паре с нашими барабанами, определяли так. Подопытный барабан устанавливали на инерционный стенд и проводили 15 циклов последовательных торможений в диапазоне скоростей от 120 до 60 км/ч при давлении в приводе стенда 50 кгс/см2 с интервалом 45 с. То, что получилось при последовательном измерении температуры, наглядно изображено на рис. 2.

Каждый из показанных графиков построен по усредненным результатам нагрева двух барабанов обоих наименований. Легко убедиться, что разница в динамике нагрева алюминиевых и чугунных изделий незначительна: после 15-го торможения у «люменя» набежало всего лишь пять лишних градусов — это укладывается в погрешность измерений.

Чтобы оценить влияние температуры на деформацию тормозных барабанов, провели еще четыре нагревных цикла с аналогичными параметрами торможения, достигнув рубежа 250°С. После каждого такого цикла барабан охлаждали до комнатной температуры и лишь затем продолжали измерения. Размеры В и Г, подверженные влиянию температуры, также занесены в таблицу. Отметим, что геометрия барабанов после нагрева практически не изменилась — некоторая разница в результатах «до и после» не выходит за пределы допустимых погрешностей. А вот статический дисбаланс откровенно огорчил: прекрасные результаты «привычных» алюминиевых барабанов выглядели как-то невежливо на фоне откровенного провала иностранных гостей. Сбалансировать, конечно, можно все, но где же хваленый немецкий педантизм, точность и прочие достоинства?

Статическую жесткость барабанов определяли так. В тормозной барабан устанавливали тормозной механизм VAZ 2108, а в его тормозной колесный цилиндр подавали «тормозуху» под давлением — сначала 10 кгс/см2, а затем 100 кгс/см2. Понятно, что во втором случае поршни цилиндра удалялись друг от друга на большую величину, поскольку при возрастании давления барабан деформируется сильнее. А раз так, то и жидкости при этом уместится в цилиндре больше — оставалось измерить эту разницу. Так и было сделано: результат — 11% в пользу «чугуния».

Состязания алюминия и чугуна, на наш взгляд, обошлись без «смертельных» исходов — на «Самару» можно ставить и то, и другое. Однако алюминиевые барабаны не только не выглядели бедными родственниками, но и переиграли новомодных «чугуниев» почти по всем статьям. Если плохую балансировку немецких барабанов можно объяснить досадной случайностью, то отсутствие каких-либо преимуществ в динамике нагрева и термических деформациях — это уже, как говорится, не лечится: что есть, то есть. Напомним также, что масса чугунных изделий в два с лишним раза больше, чем алюминиевых, — ничего хорошего в этом нет. Мы всегда пытались снизить неподрессоренную массу подвески и с трудом выигрывали сотню-другую граммов, приобретая дорогие легкосплавные диски, переходя на бескамерную резину и т. п., а тут — одним махом по несколько лишних килограммов на каждое из задних колесиков. Единственное преимущество новинки — повышенная жесткость, но ожидать от нее реального преимущества на практике не стоит.

Рис. 1. Схема замеров геометрических размеров тормозных барабанов «Самары».

Рис. 2. Динамика нагрева тормозных колодок, работающих в паре с тормозными барабанами «Самары».

Тормозной барабан. История, устройство, работа и и производство

Тормозной барабан – это деталь автомобиля, представляющая собой полый невысокий цилиндр, жестко прикрепленный к ступице колеса. При необходимости замедления вращения колеса в него упираются тормозные колодки. Такой барабан является центральным элементом тормозной системы многих легковых и грузовых автомобилей.

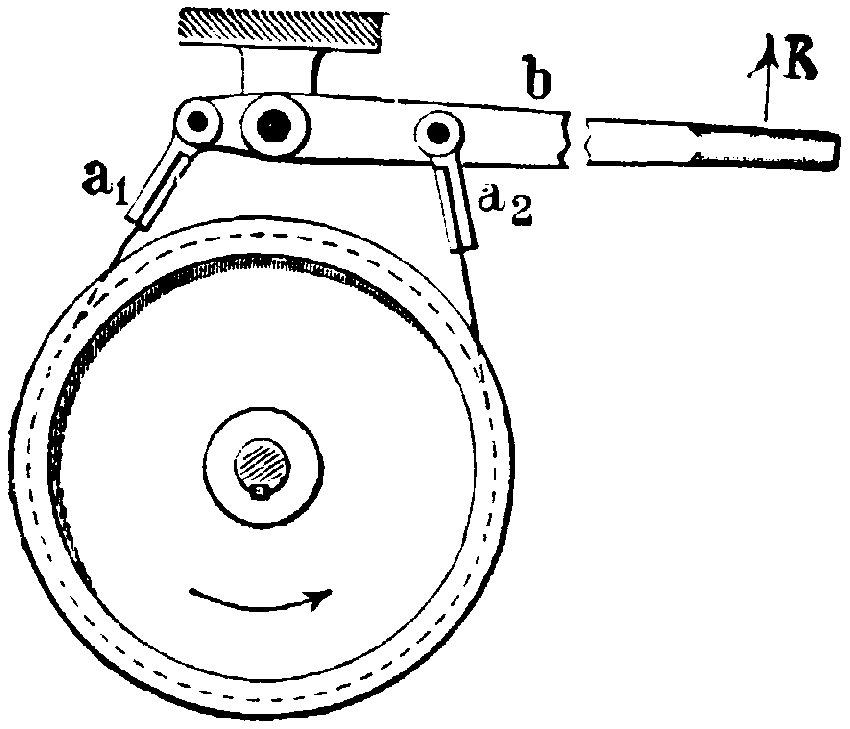

История появления тормозных барабанов

Первый тормозной барабан установил на свой автомобиль еще Готтлиб Даймлер в конце 1890-х годов. Изобретенная им тормозная система автомобиля состояла всего из трех элементов:

- металлического тормозного барабана, жестко крепящегося к колесу;

- гибкой ленты, которую обматывали вокруг него;

- рычага, который натягивал ленту и замедлял вращение колеса.

Однако к началу ХХ века скорости некоторых автомобилей достигали уже 100 км/ч, и такой тормоз не мог решать поставленных задач. Вторую жизнь в тормозную систему вдохнул Луи Рено. В 1902 году он представил тормозной барабан, вращение которого замедлялось не лентой, а чугунной колодкой, установленной в полости цилиндра. Позже на такие колодки стали делать износостойкие накладки из материала на основе асбеста. Это была настоящая революция. В таком виде барабанный тормоз просуществовал до 40-х годов ХХ века.

Именно в 40-е годы барабанный тормоз приобрел современные черты. Появились механизмы с двумя раздельными гидроцилиндрами, двумя ведущими колодками и системой вакуумных усилителей. Изменился облик и самого барабана.

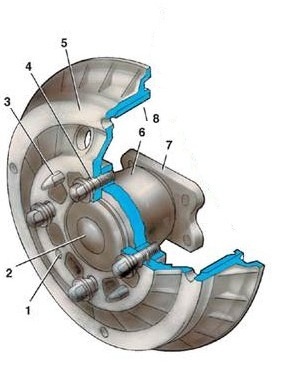

Устройство современного тормозного барабана

Современный тормозной барабан представляет из себя литой металлический элемент, напоминающий полый цилиндр небольшой высоты без дна. На его поверхности выделяются отдельные функциональные элементы:

1. Демонтажные технологические отверстия. Пара резьбовых отверстий малого диаметра, в которые вкручиваются болты, облегчающие снятие барабана со ступицы (если усилия рук недостаточно).

2. Защитный колпачок. Обеспечивает герметичность внутренних элементов системы.

3. Фиксатор стоек тормозных колодок. Колодки держатся на продольных стойках, которые удерживаются на барабане.

4. Болты крепления колеса. Как правило, их четыре, но может быть и больше.

5. Внешняя рабочая поверхность барабана, прилегающая к колесу.

6. Ступица (для барабанов с интегрированной ступицей, см. типизацию ниже).

7. Цапфа ступицы колеса. Часть вала, на которой расположен подшипник.

8. Внутренняя рабочая поверхность барабана, к которой прилегают колодки. У барабанов стояночного тормоза эта рабочая поверхность располагается снаружи (см. типизацию).

Как работает барабанный тормоз?

Внутри полости цилиндра устанавливаются тормозные колодки со специальными фрикционными накладками. В процессе передвижения они остаются неподвижными. Нажимая на педаль тормоза, водитель приводит механизм в движение таким образом, чтобы накладки колодок плотно прижимались к внутренней стороне барабана, снижая скорость его вращения вплоть до полной остановки.

Типы тормозных барабанов

Принцип работы первых описан выше. Второй тип отличается тем, что в его конструкцию уже добавлена ступица, и эта система с помощью подшипников устанавливается непосредственно на ось.

Барабанный стояночный тормоз отличается от классического тем, что колодки прижимаются к телу барабана не в внутренней стороны, а с внешней, фиксируя его в неподвижном состоянии и не позволяя колесу крутиться. Стояночные барабанные системы устанавливаются, в основном, на грузовые автомобили.

Основное различие заключается в их размере. На заднюю ось устанавливаются более массивные тормозные барабаны. У легковых автомобилей разделение на передние и задние тормозные барабаны практически не производится. На обе оси устанавливаются одинаковые универсальные тормозные барабаны.

Подробнее про задние тормозные барабаны

Задние тормозные барабаны грузовых автомобилей, как правило, существенно крупнее передних. Масса таких деталей может достигать 70 кг, а диаметр – 450 мм.

У легковых автомобилей такой разницы не наблюдается. Производители либо устанавливают на переднюю и заднюю ось универсальные тормозные барабаны одинакового размера (как правило, около 200 мм в диаметре), либо на передней оси размещают дисковые тормоза, а на задней – барабанные. Выбор именно барабанного типа тормозов для задней оси объясняется тем, что такая система лучше защищена от потоков грязи, бьющихся из-под передних колес.

Из чего сделан тормозной барабан: материалы, технологии, производство

ООО "НТЦ- БУЛАТ" - производитель тормозных барабанов для автомобилей ВАЗ и АЗЛК (Москвич, ИЖ). Читать подробнее.

Тормозной барабан – это цельнолитая металлическая чаша, которая жестко крепится на ступицу колеса и вращается с той же скоростью, что и само колесо. Замедляя вращение барабана, человек, управляющий автомобилем, замедляет и вращение самого колеса.

Использовать тормозные барабаны начали в конце 19 века. Изготавливали их тогда из чугуна методом литья, и внешне они напоминали чашу, вращение которой замедлялось тормозной лентой. В начале ХХ века благодаря инженеру Луи Рено на смену тормозной ленте пришли устанавливаемые внутри барабана поршни.

Материалы

Несмотря на то, что с чугуна все начиналось, он активно применяется для изготовления тормозных барабанов и по сей день.

Плюсы: прочность, хорошие характеристики плавкости, широкий выбор производителей.

Минусы: большой вес, высокая стоимость (по сравнению с алюминиевыми), медленный цикл нагревания-остывания.

Как правило, это так называемые силуминовые сплавы алюминия и кремния или кремния и меди. Подробнее - в сноске "Используемые сплавы алюминия" ниже.

Плюсы: небольшой вес (в среднем, в разы меньше, чем у чугунных), низкая стоимость (немаловажную роль в этом играет именно вес), быстрое остывание.

Минусы: быстрый износ (по сравнению с чугуном), прикипание к месту крепления (иногда возникают сложности с заменой), ограниченное количество производителей.

Используемые сплавы алюминия*

Сплав АК12. Сплав алюминия с кремнием, в который добавляется небольшое количество магния (до 0,5%).

Сплав АК9М2. Алюминий (84,1-91,65%), кремний (7,5-10%), медь (0,5-2%), цинк и железо (до 1,2% каждого).

Сплав АК5М2. Изготавливается на основе алюминия (85.9 - 94.05%), кремния (4 – 6%), меди (1.5 - 3.5%) и цинка (до 1,5%).

В настоящее время для легковых автомобилей наиболее популярными стали тормозные барабаны, состоящие из алюминиевого корпуса и внутренней чугунной обечайки, контактирующей с тормозными колодками и создающей тормозной эффект. Если говорить не только об авто - для гусеничной техники барабаны делаются из легированной стали. В блоке "Материалы" сталь не приводится.

Технологии производства

Сейчас тормозные барабаны изготавливаются большими партиями на промышленной основе. Наиболее распространенная технология производства – литье металла под давлением с использованием пресс-форм. О ней речь пойдет ниже. Отметим, что для барабанов гусеничной техники также используется технология штамповки.

Литье под давлением — способ изготовления отливок, при котором сплав под давлением от 7 до 700 МПа быстро заполняет стальную пресс-форму и приобретает необходимую конфигурацию.

Штамповка металла - процесс контролируемой деформации, при котором заготовка меняет свою форму под воздействием избыточного давления.

Литье металлов под давлением

Разработка пресс-формы сопровождается созданием технической документации и определением всех параметров будущей детали: толщины стенок, размеров технологических отверстий, расположения и размеров ребер жесткости и т.д.

Получение заготовки. Алюминиевый сплав заливается под большим давлением в пресс-форму. Предварительно в пресс-форму устанавливается чугунная обечайка. После определенной выдержки отливка извлекается из пресс-формы и остывает на воздухе. Современные автоматические машины способны обеспечить достаточно высокую точность и качество отливок, но после этого заготовка все же отправляется на дальнейшую механическую обработку.

Механическая обработка. При изготовлении тормозных барабанов механической обработке подвергаются только рабочие поверхности. Это внутренняя обечайка барабана, к которой будут прилегать тормозные колодки, и внешние установочные поверхности, которые будут соприкасаться со ступицей. Также осуществляется дополнительная обработка отверстий, используемых для крепления тормозного барабана. Подробнее про "плюсы и минусы" мех. обработки - в сноске ниже.

Литье под давлением: преимущества и недостатки

Преимущества.

1. Возможность получения поверхности с минимальными припусками на механическую обработку (в нашем случае – ребер жесткости, технологических отверстий, установочных поверхностей и т.д.).

2. Толщина стенки производимых изделий от 0,8 мм и выше. Это особенно важно для экономии веса при отливке и снижения веса конечного изделия.

3. Высокое качество поверхности отливок (5-6 класс). Это позволяет не подвергать дополнительной обработке все нерабочие поверхности барабана и экономить время и деньги.

4. Высокая прочность заготовки. При литье под давлением исключается зернистость в строении металла, что повышает прочность на 25—40% по сравнению с литьем в песчаные формы.

5. Коррозионная стойкость и гидравлическая герметичность.

6. Высокая производительность.

Недостатки.

1. Длительность и высокая стоимость процесса производства при малых объемах партий. Даже для малой партии продукции нужно тратить время на разработку пресс-формы.

2. Зависимость качества продукции от качества пресс-формы. Брак при производстве пресс-формы целиком отражается на заготовках.

3. Незначительное уменьшение пластичности материала, связанное с увеличением прочности, что может ограничивать применить процесс для деталей, работающих при значительных динамических нагрузках и вибрациях.

4. Возможность образования в отливках мелких воздушных включений (воздушная пористость), что может снижать прочность и герметичность деталей.

Завод-производитель ООО «НТЦ-БУЛАТ»

Чтобы начать производить тормозные барабаны, предприятие должно соответствовать определенным требованиям:

- обладать современной производственной линией, оснащенной машинами и станками с ЧПУ;

- иметь в наличии токарные и слесарные участки для механической обработки деталей;

- располагать свободными производственными мощностями;

- иметь достаточный опыт работы в области металлургии;

- пройти сертификацию качества выпускаемой продукции.

ООО «НТЦ-БУЛАТ» соответствует всем перечисленным требованиям. Компания занимается производством тормозных барабанов и других изделий методом литья под давлением с 2000-го года. Производственная база предприятия включает конструкторско-технологический отдел, два токарных участка, литейный цех с семью литейными машинами (одна – с усилием запирания 400 тонн и 6 машин с усилием запирания 250 тонн). Производство укомплектовано станками с ЧПУ, что дает возможность самостоятельного программирования и увеличения номенклатуры деталей. Система менеджмента качества соответствует требованиям межгосударственного стандарта ГОСТ Р ИСО 9001-2015 и международного стандарта ISO 9001:2015.

ООО «НТЦ-БУЛАТ» на постоянной основе выпускает все модели тормозных барабанов, предназначенные для автомобилей ОАО «АВТОВАЗ». ООО «НТЦ-БУЛАТ» является одним из крупных поставщиков тормозных барабанов в качестве запчастей на российском рынке. Поставка продукции осуществляется по всей России.

Некоторые инновационные модели тормозных барабанов разработаны непосредственно специалистами ООО "НТЦ-БУЛАТ". Кроме того, налажено изготовление отдельных модификаций тормозных барабанов для автомобилей производства АЗЛК. Возможна разработка пресс-форм для изготовления отливок тормозных барабанов и для любой другой марки автомобиля.

Барабанный тормоз

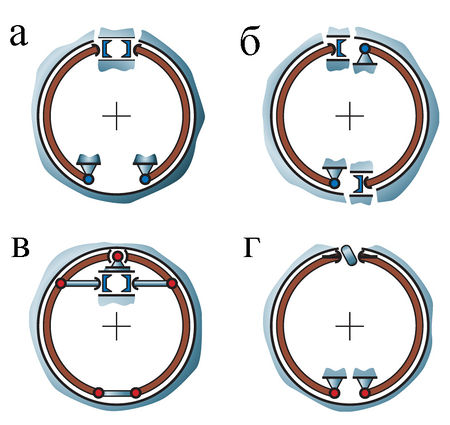

Колодочные барабанные тормозные механизмы, несмотря на свою внешнюю схожесть, существенно отличаются друг от друга по конструкции и свойствам. На рисунке приведены основные схемы барабанных колодочных тормозов. В основном они различаются по расположению опор колодок и характеру приводных сил, раздвигающих колодки и прижимающих их к барабану изнутри. Различие в конструкции предопределяет и различие в свойствах.

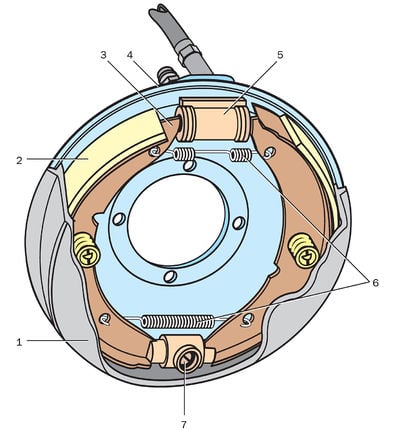

Барабанный механизм с равными приводными силами и односторонним расположением опор колодок:

1 — тормозной барабан;

2 — фрикционная накладка;

3 — колодка;

4 — тормозной щит;

5 — тормозной цилиндр;

6 — возвратные (стяжные) пружины;

7 — эксцентрик регулировки тормоза

На рисунке показан барабанный тормоз с равными приводными силами и односторонним расположением опор колодок.

Опорный диск закреплен на балке моста. В нижней части опорного диска установлены два пальца, на которых закреплены эксцентриковые шайбы. Положение пальцев фиксируют гайками. На эксцентриковые шайбы надеты нижние концы колодок. Регулировочные эксцентрики закреплены на опорном диске болтами, удерживаемыми от произвольного проворачивания предварительно сжатыми пружинами. Стяжная пружина прижимает каждую колодку к ее регулировочному эксцентрику. Пружина фиксирует регулировочный эксцентрик в любом положении при повороте его за головку болтов. Таким образом, каждая колодка центрируется относительно тормозного барабана регулировочными эксцентриками и эксцентриковыми шайбами пальцев. Верхние концы колодок соприкасаются с поршнями рабочего цилиндра. От боковых смещений колодки удерживаются направляющими скобами с пластинчатыми пружинами.

Длина фрикционных накладок, прикрепленных к передним и задним колодкам, неодинакова. Накладка передней колодки длиннее задней. Сделано это для обеспечения равномерного износа накладок, так как передняя колодка работает большее время как первичная и создает больший тормозной момент, чем задняя. Барабан тормоза прикреплен к ступице колеса. Для удобства доступа к колодкам барабан сделан съемным.

При торможении давление жидкости в колесном цилиндре раздвигает поршни в противоположном направлении, они воздействуют на верхние концы колодок, которые преодолевают усилие пружины и прижимаются к барабану. При растормаживании давление в цилиндре уменьшается и благодаря возвратной пружине, колодки сводятся в первоначальное положение.

В механизме имеется специальный приводной рычаг, соединенный верхним концом с одной тормозной колодкой, а через планку — с другой. К нижнему концу рычага присоединяется трос стояночного привода. При вытягивании троса рычаг поворачивается и прижимает к барабану сначала одну колодку, а затем через планку другую.

Тормоз автомобиля с разнесенными опорами выполнен по схеме (см. рис. б). Он имеет две одинаковые тормозные колодки, каждая из которых установлена на соответствующем опорном пальце. Колодки стягиваются пружинами. Концы колодок соприкасаются с поршнями колесных цилиндров. Рабочие цилиндры соединены с главным тормозным цилиндром и между собой трубопроводом. Механизм имеет автоматическое устройство регулирования зазора.

Опорный диск сервотормоза (см. рис. в) укреплен на коробке передач; на нем установлены две колодки, разжимной и регулировочный механизмы. Верхние концы колодок прижаты стяжными пружинами к толкателям разжимного механизма, а нижние — к опорам регулировочного механизма. Усилие стяжных пружин левой колодки меньше, чем усилие пружин правой колодки. Сухарь регулировочного механизма может перемещаться вместе с опорами колодок на 3 мм относительно винта. В расторможенном положении сухарь прижат к корпусу сильными пружинами и указанный зазор устанавливается со стороны левой колодки. При перемещении тормозного рычага усилие от него через тягу передается на двуплечий рычаг. Положение тормозного рычага в заторможенном состоянии фиксируется защелкой на зубчатом секторе. Короткое плечо двуплечего рычага давит при этом на разжимной стержень, который, вдвигаясь в корпус, разводит шариками толкатели обеих колодок. Первой к барабану прижимается левая колодка, имеющая более слабые стяжные пружины. Если торможение происходит при движении автомобиля вперед, то эта колодка захватывается бара- баном и ее нижний конец перемещает правую колодку до ее соприкосновения с барабаном (перемещение колодки, которое не превышает 3 мм, происходит против хода часовой стрелки). Обе колодки работают как первичные, причем приводным усилием для правой колодки является сила трения, передаваемая от левой колодки. Так как тормозной момент трансмиссионного стояночного тормоза увеличивается главной передачей, то его размеры получаются меньше, чем размеры колесных тормозов или тормозов, установленных после межколесного дифференциала.

Тормоз с равными перемещениями колодок (см. рис. г). Колодки опираются на оси с эксцентричными шейками. Оси установлены и зафиксированы гайками в кронштейнах, приклепанных к опорному диску. При монтаже тормоза обеспечивается поворачивание оси и тем самым смещение конца колодки относительно барабана. Стяжной пружиной колодки прижимаются к разжимному кулаку. К колодкам приклепаны по две фрикционные накладки. Тормозной барабан отлит из чугуна и прикреплен к ступице колеса шпильками. Разжимной кулак изготовлен как одно целое с валом и установлен в кронштейне. На шлицевом конце вала закреплен рычаг. В рычаге размещена червячная передача, служащая для регулирования зазора в тормозном механизме.

В расторможенном состоянии между колодками и барабаном имеется зазор. При торможении давление воздуха воспринимается мембраной тормозной камеры, установленной на кронштейне, и ее шток поворачивает за рычаг вал с разжимным кулаком. Колодки прижимаются к барабану, вызывая торможение колеса. Профиль разжимного кулака выполнен так, чтобы обеспечивать перемещение на одинаковые расстояния концов колодок. Этим достигается уравновешенность тормозного механизма, равные тормозные моменты и износ колодок.

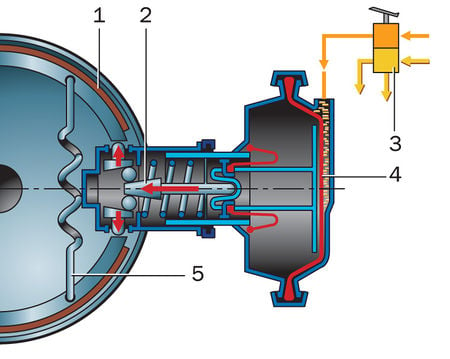

Тормозной механизм с клиновым разжимным устройством и автоматической регулировкой зазора:

1 — колодка;

2 — разжимной клин;

3 — тормозной кран;

4 — тормозная камера;

5 — пружина

На ряде автомобилей применены тормозные механизмы с клиновым разжимным устройством и автоматической регулировкой зазора. На опорном диске закреплен суппорт, в цилиндрические отверстия которого вставлены два толкателя. Внутри каждого толкателя размещены регулировочные втулки. На наружной поверхности каждой регулировочной втулки нанесена спиральная нарезка с треугольным профилем зубьев, а на внутренней поверхности нарезана резьба, в которую ввернут регулировочный винт. При первоначальной регулировке тормозных механизмов поворотом регулировочных винтов устанавливают зазор между тормозным барабаном и колодками, величина которого затем поддерживается автоматически. К регулировочным втулкам прижаты храповики, которые имеют зубья, находящиеся в зацеплении с наружными зубьями регулировочных втулок.

Разжимное устройство состоит из клина, двух роликов (оси которых размещены в сепараторе), упорной шайбы и грязезащитного колпака. При торможении на клин передается сила от штока тормозной камеры, вследствие чего он перемещается в осевом направлении и посредством роликов раздвигает толкатели. Перемещающиеся при этом регулировочные втулки и винты прижимают колодки к барабану, а собачка храповиков перескакивает через зубья регулировочных втулок. Когда происходит растормаживание и толкатели со связанными с ними деталями двигаются в обратном направлении, регулировочные втулки поворачиваются под действием усилия, возникающего в зацеплении между собачками храповиков и втулок, в результате чего винты вывертываются. Между колодками и барабаном устанавливаются необходимые зазоры. При увеличении зазора между колодками и барабаном собачки храповика попадают в зацепление с другой парой зубьев регулировочной втулки, что автоматически восстанавливает зазор в тормозном механизме.

Тормозные барабаны колесных и трансмиссионных тормозов обычно отливают из серого чугуна. У некоторых тормозов диск барабана отштампован из листовой стали и соединен с чугунным барабаном при отливке в неразъемную конструкцию. Тормозные барабаны легковых автомобилей выполняют из алюминиевого сплава с залитым внутрь чугунным кольцом. На барабанах иногда делают ребра, увеличивающие жесткость конструкции и улучшающие отвод теплоты. Колодки барабанных тормозов для жесткости в сечении имеют тавровую форму. Иногда колодка опирается свободно нижним концом на площадку и не фиксируется. Такая колодка самоустанавливается относительно барабана при торможении.

Фрикционные накладки изготавливают из материалов, обладающих большим коэффициентом трения (до 0,4), большой теплостойкостью и хорошей сопротивляемостью изнашиванию. Раньше накладки в горячем состоянии формовали в основном из волокнистого асбеста в смеси с органическими связывающими веществами (смолами, каучуком, маслами). Сейчас использование асбеста в тормозных накладках законодательно запрещено, т. к. асбест признан канцерогенным материалом.

Как у моей машины полностью отказали тормоза на скорости 130 км/ч или почему нужно покупать чугунные барабаны

Позавчера, ехав с отпуска на десятке, по трассе Новосибирск-Омск увидел на дороге огромную выбоину и решил оттормозиться со 130 км/ч, чтоб хоть как то смягчить удар. Нажав на тормоза вдруг послышался гул и скрежет, затем пошла дикая вибрация, какой то удар и педаль тормоза провалилась став ватной, в этот же миг смотрю в заднее зеркало, а позади моей машины разлетаются с грохотом в стороны куски каких то запчастей… Хорошо что взади и с переди не было никаких машин, просто повезло… Педаль тормоза нажимается без усилий и машина совершенно не тормозит, тормоза полностью отказали… Дергаю ручник, а он дергается тоже без усилий и никакого торможения не происходит. Начал тормозить двигателем, включил 4 передачу, 3, 2, потом первую, но машина едет дальше, так как дорога имеет небольшой спуск. Вырулил на обочину, на гравий, начал вилять рулем из стороны в сторону. Через какое то время машина остановилась… На улице уже темнело. Девять с лишним часов вечера. Выхожу из машины и на дрожащих ногах иду к заднему правому колесу… от него идет дым, все колесо в жидкости. Нагнувшись я увидел, что тормозного барабана нету, как и нет правой части тормозного цилиндра, и кусков колодок.

С отломленной части тормозного цилиндра бежала тормозная жидкость, думал ее собрать в бутылку, чтоб как нибудь загерметизировать систему и залить обратно.

Но ее было уже очень мало.

Прошел пешком по дороге назад и увидел части барабана с глубокими бороздами

До Омска 200 с лишним киллометров, номер эвакуатора я не знаю, да и денег столько нет, оставалось после отпуска всего тысяч 15 рублей. Посидев с пол часа, задумавшись о жизни и то, что с ней мог распрощаться я решил попробовать поехать без тормозов до Омска держась возле обочины, как раз на улице ночь, движение машин очень маленькое. Попробовал оттормозится двигателем с 50 км/ч до нуля, тормозной путь большой, метров 150, но затормозить реально, заехав на обочину, благо она была гравийной и широкой. Взял из багажника холодную сварку и залепил дырку в отломленной части тормозного цилиндра. И включив аварийку поехал… Так я ехал киллометров 70 до первой АЗС. Зашел на АЗС и купил в минимаркете бутылки с тормозухой . Налил тормозухи в пустой бачок, попробовал прокачать тормоза. Чуточку тормоза появились. Можно было максимум оттормозиться с первой передачи и то тормозной путь был большим, но хоть что то. Ближе к двум ночи, без происшествий, докатил до гостиницы на окраине города, возле которой было полно автомагазов и СТО. Проснувшись, сразу же пошел искать какое нибудь СТО. Все заняты, но через какое то время дозвонился до СТО под названием "Богдашка", там было свободно. Неспешно доехал и загнал машину на подъемник. Работник автосервиса аж удивился как смог так разломаться барабан и как я еще с такой поломкой смог добраться. Снял колесо и сразу стало видно что менять…

Пошел в магаз за запчастями. Спросил про барабаны, в наличие были заводские силуминовые по цене 710 рублей, спросил нет ли чугунных, продавец сказал что есть чугунные Hofer по цене 750 рублей за штуку. Я аж не поверил ценнику — 750 рублей чугун и 710 заводской! На шниву чугун стоит от 3 тысяч рублей за 1 барабан! Сразу с радостью взял чугуные, чтоб больше не повторить печальную историю, которая могла бы превести к трагическому концу. Чугун так не лопнет, как заводской алюминий. Я решил поменять все, что относится к томозам, сразу с обоих сторон. Купил еще тормозные колодки, тормозные цилиндры, набор пружинок для колодок.

В дальнейшем пришлось покупать и тросики ручника и тормозную трубку, потому что она сломалась…

Вся работа заняла пол дня, в автосервисе взяли 3900 руб.

Так к чему я написал данный пост? Да к тому что нахрен этот силуминевый сраный барабан, который от перегрева из за торможения раскалывается на части, так же такой барабан очень быстро изнашивается, да и эффективность торможения с такой запчастью у машины хуже, чем с чугунным. Короче жизнь дороже денег! Доехав до дома сразу же заказал в емексе и на свою шниву чугунные барабаны фирмы Триалли,

как прийдут — выкину заводские алюминевые и установлю чугун. Конечно лучше чугунных барабанов будут задние дисковые тормоза, но это уже стоит очень дорого, да и их надо вносить в ПТС…

Вот так вот и живем…

Всем желаю ровных дорог и чтоб Вы никогда не попадали в такую страшную ситуацию, в которой оказался я.

Читайте также: