Из какого металла изготавливаются силовые контакты рудничных коммутирующих аппаратов

Обновлено: 19.05.2024

От материала контакта в сильной степени зависят его срок службы и надежность работы коммутационного аппарата. К этим материалам предъявляются следующие основные требования: они должны обладать высокой электрической проводимостью и теплопроводностью, быть устойчивыми против коррозии и иметь токопроводящую окисную пленку, быть дугостойкими, т.е. иметь высокую температуру плавления и испарения, быть твердыми, механически прочными и легко поддаваться механической обработке, иметь невысокую стоимость. Перечисленные требования противоречивы, и почти невозможно найти материал, который удовлетворял бы всем этим требованиям.

Для контактных соединений применяются следующие материалы.

Медь. Удовлетворяет почти всем выше перечисленным требованиям, за исключением. коррозионностойкости. Окислы меди имеют низкую проводимость. Медь — самый распространенный контактный материал, используется как для разборных, так и для коммутирующих контактов. В разборных соединениях применяют антикоррозионные покрытия рабочих поверхностей. Медь может использоваться и для дугогасительных контактов.

При малых контактных нажатиях (Р < 3 Н) применение медных контактов не рекомендуется

Серебро. Очень хороший контактный материал, удовлетворяющий всем требованиям, за исключением дугостойкости при значительных токах. При малых токах обладает хорошей износостойкостью. Окислы серебра имеют почти такую же проводимость, как и чистое серебро. Серебро применяется для главных контактов в аппаратах на большие токи, для всех контактов продолжительного режима работы, в контактах на малые токи при малых нажатиях (контакты реле, контакты вспомогательных цепей). Серебро обычно применяется в виде накладок — вся деталь выполняется из меди или другого материала, а на рабочей поверхности контакта приваривается серебряная накладка.

Алюминий. По сравнению с медью обладает значительно меньшей проводимостью и механической прочностью. Образует плохо проводящую твердую окисную пленку, что существенно ограничивает его применение. Может использоваться в разборных контактных соединениях (шинопроводы, монтажные провода). Для этого контактные рабочие поверхности серебрятся, меднятся или армируются медью. Следует, однако, иметь в виду невысокую механическую прочность алюминия, вследствие чего соединения могут со временем ослабнуть и контакт нарушится.

Для коммутирующих контактов алюминий непригоден.

Платина, золото, молибден. Применяются для коммутирующих контактов на очень малые токи при малых напряжениях. Платина и золото не образуют окисных пленок. Контакты из этих металлов имеют малое переходное сопротивление.

Вольфрам и сплавы из вольфрама. При большой твердости и высокой температуре плавления обладают высокой электрической износостойкостью. Вольфрам и сплавы вольфрам-молибден, вольфрам-платина, вольфрам - платина-иридий и другие применяются при малых токах для контактов с большой частотой размыкания При средних и больших токах они используются в качестве дугогасительных контактов на отключаемые токи до 100 кА и более.

Металлокерамика — механическая смесь двух почти не сплавляющихся металлов, получаемая методом спекания смеси их порошков или пропиткой одного расплавом другого. При этом один из металлов имеет хорошую проводимость, а другой обладает большой механической прочностью, является тугоплавким и дугостойким. Металлокерамика, таким образом, сочетает высокую дугостойкость с относительно хорошей проводимостью. Наиболее распространенными композициями металлокерамики является: серебро-вольфрам, серебро-молибден, серебро-никель, серебро-окись кадмия, серебро-графит, серебро-графит-никель, медь-вольфрам, медь-молибден, и др. Применяется металлокерамика в качестве дугогасительтных контактов (композиции с серебром в основном для переменного тока) на средние и большие отключаемые токи, а также как главные контакты на номинальные токи до 600 А.

Материалы, применяемые в аппаратостроении, могут быть разбиты на следующие группы:

Материалы, используемые для изготовления электрических контактов

От материала контакта в сильной степени зависят его срок службы и надежность работы.

Требования, предъявляемые к материалам контактных соединений:

2. Стойкость против коррозии.

3. Стойкость против образования пленок с высоким r.

4. Малая твердость материала, для уменьшения силы нажатия.

5. Высокая твердость для уменьшения механического износа при частых включениях и отключениях.

7. Высокая дугостойкость (температура плавления).

8. Высокое значение тока и напряжения, необходимые для дугообразования.

9. Простота обработки и низкая стоимость.

Перечисленные требования противоречивы, и почти невозможно найти материал, который удовлетворял бы всем этим требованиям.

Для контактных соединений применяются следующие материалы:

В коммутирующих контактах медь применяется при нажатиях свыше 3 Н для всех режимов работы, кроме продолжительного. Для продолжительного режима медь не рекомендуется, но если она применена, то следует принять меры по борьбе с окислением рабочих поверхностей. Медь может использоваться и для дугогасительных контактов. При малых контактных нажатиях (Р

Серебро. Очень хороший контактный материал, удовлетворяющий всем требованиям, за исключением дугостойкости при значительных токах. При малых токах обладает хорошей износостойкостью. Оксиды серебра имеют почти такую же проводимость, как и чистое серебро. Серебро используется для главных контактов в аппаратах на большие токи, для всех контактов продолжительного режима работы. В контактах на малые токи при малых нажатиях (контакты реле, контакты вспомогательных цепей).

Серебро обычно применяется в виде накладок — вся деталь выполняется из меди или другого материала, на который приваривается (припаивается) серебряная накладка, образующая рабочую поверхность.

Алюминий. По сравнению с медью обладает значительно меньшими проводимостью и механической прочностью. Образует плохо проводящую твердую оксидную пленку, что существенно ограничивает его применение. Может использоваться в разборных контактных соединениях (шинопроводы, монтажные провода). Для этого контактные рабочие поверхности серебрятся, меднятся или армируются медью.

Следует, однако, иметь в виду невысокую механическую прочность алюминия, вследствие чего соединения могут со временем ослабнуть и контакт нарушится (не следует завышать контактное нажатие). Для коммутирующих контактов алюминий непригоден.

Платина, золото, молибден. Применяются для коммутирующих контактов на очень малые токи при малых нажатиях. Платина и золото не образуют оксидных пленок. Контакты из этих металлов имеют малое переходное сопротивление.

Вольфрам и сплавы из вольфрама. При большой твердости и высокой температуре плавления обладают высокой электрической износостойкостью. Вольфрам и сплавы вольфрам — молибден, вольфрам — платина, и другие применяются при малых токах для контактов с большой частотой размыкания. При средних и больших токах они используются в качестве дугогасительных контактов на отключаемые токи до 100 кА и более.

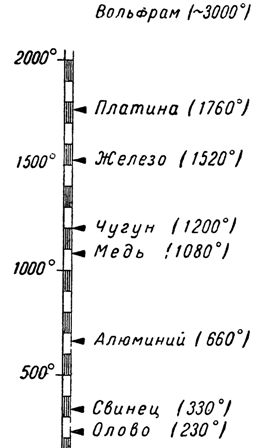

Температуры плавления различных проводниковых материалов

Металлокерамика — механическая смесь двух практически не сплавляющихся металлов, получаемая методом спекания смеси их порошков или пропиткой одного расплавом другого. При этом один из металлов имеет хорошую проводимость, а другой обладает большой механической прочностью, является тугоплавким и дугостойким. Металлокерамика, таким образом, сочетает высокую дугостойкость с относительно хорошей проводимостью.

Наиболее распространенными композициями металлокерамики являются: серебро — вольфрам, серебро — молибден, серебро - никель, серебро оксид кадмия, серебро — графит, серебро — графит — никель, медь — вольфрам, медь — молибден и др. Применяется металлокерамика для дугогасительных контактов (композиции с серебром в основном для переменного тока) на средние и большие отключаемые токи, а также для главных контактов на номинальные токи до 600 А.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Магнитные материалы, применяемые для изготовления электрических аппаратов

Для изготовления магнитопроводов в аппаратостроении и приборостроении применяются следующие ферромагнитные материалы: технически чистое железо, качественная углеродистая сталь, серый чугун, электротехническая кремнистая сталь, железоникелевые сплавы, железокобальтовые сплавы и др.

Рассмотрим кратко некоторые их свойства и возможности применения.

Технически чистое железо

Для магнитных цепей реле, электроизмерительных приборов, электромагнитных муфт, магнитных экранов и т. п. широко используется технически чистое железо. Этот материал имеет очень малое содержание углерода (меньше 0,1%) и минимальное количество марганца, кремния и других примесей.

К таким материалам обычно относят: армко-железо, чистое шведское железо, электролитическое и карбонильное железо и т. п. Качество чистого железа зависит от незначительных долей примеси.

Наиболее вредное влияние на магнитные свойства железа оказывают углерод и кислород. Получение химически чистого железа сопряжено с большими технологическими трудностями и является сложным и дорогим процессом. Специально разработанная в лабораторных условиях технология с двукратным высокотемпературным отжигом в водороде позволила получить монокристал чистого железа с исключительно высокими магнитными свойствами.

Наибольшее распространение нашла сталь типа армко , полученная мартеновским способом. Этот материал имеет достаточно высокую магнитную проницаемость, значительную индукцию насыщения, сравнительно невысокую стоимость и вместе с тем обладает хорошими механическими и технологическими свойствами.

Низкое электрическое сопротивление стали армко прохождению вихревых токов, увеличивающих время срабатывания и отпускания у электромагнитных реле и муфт, принято считать крупным недостатком. В то же время при использовании этого материала для электромагнитных реле времени это свойство, наоборот, является положительным фактором, так как позволяет получить исключительно простыми средствами сравнительно большие замедления работы реле.

Промышленность производит три марки листовой технически чистой стали типа армко: Э, ЭА и ЭАА. Они отличаются величинами максимальной магнитной проницаемости и коэрцитивной силы.

Углеродистые стали выпускаются в виде прямоугольных, круглых и других сечений, из них также отливаются детали различного профиля.

Для магнитных систем серый чугун, как правило, не применяется вследствие плохих магнитных свойств. Использование его для мощных электромагнитов может быть оправдано экономическими соображениями. Он также применяется для оснований, плат, стоек и других деталей.

Чугун хорошо отливается и легко обрабатывается. Ковкий чугун, специальным образом отожженный, а также некоторые сорта серого легированного чугуна обладают достаточно удовлетворительными магнитными свойствами.

Электротехнические кремнистые стали

Тонколистовая электротехническая сталь получила широкое применение в электроприборостроении и аппаратостроении и используется для всевозможных электроизмерительных приборов, механизмов, реле, дросселей, феррорезонансных стабилизаторов и других устройств, работающих на переменном токе с нормальной и повышенной частотой. В зависимости от технических требований к потерям в стали, магнитным характеристикам и применяемой частоте переменного тока выпускается 28 марок тонколистовой стали толщиной от 0,1 до 1 мм.

Для увеличения электрического сопротивления вихревым токам в состав стали добавляется различное количество кремния и в зависимости от его содержания получают: слаболегированные, среднелегированные, повышеннолегированные и высоколегированные стали.

При введении кремния потери в стали уменьшаются, магнитная проницаемость в слабых и средних полях возрастает, а коэрцитивная сила уменьшается. Примеси (в особенности углерод) в этом случае влияют слабее, старение стали уменьшается (потери в стали с течением времени изменяются слабо).

Применение кремнистой стали улучшает стабильность работы электромагнитных механизмов, увеличивает быстродействие на срабатывание и отпускание и уменьшает возможность «залипания» якоря. В то же время с введением кремния ухудшаются механические свойства стали.

При значительном содержании кремния (более 4,5%) сталь делается хрупкой, твердой и трудно обрабатываемой. Мелкие штамповки дают значительный брак и быстрый износ штампа. Увеличение содержания кремния также снижает индукцию насыщения. Кремнистые стали выпускаются двух видов: горячекатаные и холоднокатаные.

Холоднокатаные стали имеют различные магнитные свойства в зависимости от кристаллографических направлений. Их подразделяют на текстурованные и малотекстурованные. Текстурованные стали обладают несколько лучшими магнитными свойствами. Холоднокатаная сталь по сравнению с горячекатаной имеет более высокую магнитную проницаемость и низкие потери, но при условии, если магнитный поток совпадает с направлением прокатки стали. В противном случае магнитные свойства стали значительно снижаются.

Применение холоднокатаной стали для тяговых электромагнитов и других электромагнитных устройств, работающих при сравнительно высоких индукциях, дает значительную экономию в н. с. и потерях в стали, что позволяет уменьшить общие габариты и вес магнитной цепи.

Согласно ГОСТ буквы и цифры отдельных марок сталей обозначают: 3 - электротехническая сталь, первая за буквой цифра 1, 2, 3 и 4 указывает степень легирования стали кремнием, а именно: (1 - слаболегированная, 2 - среднелегированная, 3 - повышеннолегированная и 4 - высоколегированная.

Вторая за буквой цифра 1, 2 и 3 обозначает величину потерь в стали на 1 кг веса при частоте 50 гц и магнитной индукции В в сильных полях, причем цифра 1 характеризует нормальные удельные потери, цифра 2 - пониженные и 3 - низкие. Вторая за буквой Э цифра 4, 5, 6, 7 и 8 указывает: 4 - сталь с удельными потерями при частоте, равной 400 гц, и магнитной индукции в средних полях, 5 и 6 - сталь с магнитной проницаемостью в слабых полях от 0,002 до 0,008 а/см (5 - с нормальной магнитной (проницаемостью, 6 - с повышенной), 7 и 8 - сталь с магнитной проницаемостью в средних (полях от 0,03 до 10 а/см (7 - с нормальной магнитной проницаемостью, 8 - с повышенной).

Третья по порядку следующая за буквой Э цифра 0 обозначает, что сталь холоднокатаная текстурованная, третья и четвертая цифры 00 указывают, что сталь холоднокатаная малотекстурованная.

Например, сталь Э3100 является повышеннолегированной холоднокатаной малотекстурованной с нормальными удельными потерями при частоте 50 гц.

Буква А, поставленная после всех этих цифр, обозначает особо низкие удельные потери в стали.

Для трансформаторов тока и некоторых видов аппаратов связи, магнитные цепи которых работают при очень малых индукциях.

Эти сплавы, известные также под названием пермаллоев , главным образом применяются для изготовления аппаратов связи и автоматики. Характерными свойствами пермаллоев являются: большая магнитная проницаемость, низкая коэрцитивная сила, малые потери в стали, а для ряда марок - наличие, кроме того, прямоугольной формы петли гистерезиса.

В зависимости от соотношения железа и никеля, а также содержаний других компонентов, железоникелевые сплавы выпускаются нескольких марок и имеют различные характеристики.

Железоникелевые сплавы изготавливаются в виде холоднокатаных термически необработанных лент и полос толщиной 0,02 - 2,5 мм различной ширины и длины. Выпускаются также горячекатаные полосы, прутки и проволоки, но они не нормируются.

Из всех марок пермаллоев сплавы с содержанием никеля 45-50% обладают наиболее высокой индукцией насыщения и сравнительно высоким удельным электрическим сопротивлением. Поэтому эти сплавы позволяют получить при небольших воздушных зазорах необходимое тяговое усилие электромагнита или реле при малых потерях н. с. на сталь и вместе с тем обеспечить достаточное быстродействие.

Для электромагнитных механизмов весьма существенным является остаточная тяговая сила, получаемая за счет коэрцитивной силы магнитного материала. Применение пермаллоя дает снижение этой силы.

Сплавы марок 79НМ, 80НХС и 79НМА, обладающие очень малой коэрцитивной силой, весьма высокими магнитной проницаемостью и удельным электрическом сопротивлением, могут быть использованы для магнитных цепей высокочувствительных электромагнитных, поляризованных и других реле.

Применение пермаллоев марок 80НХС и 79НМА для маломощных дросселей с малым воздушным зазором дает возможность получить весьма большие индуктивности при малых по объему и весу магнитопроводах.

Для более мощных электромагнитов, реле и других электромагнитных устройств, работающих при сравнительно большой н. с, пермаллой не имеет особых преимуществ перед углеродистыми и кремнистыми сталями, так как индукция насыщения значительно ниже, а стоимость материала выше.

Промышленное применение получил сплав, состоящий из 50% кобальта, 48,2% железа и 1,8% ванадия (известен под названием пермендюр). При сравнительно небольших н. с. он дает наибольшую индукцию из всех известных магнитных материалов.

В слабых полях (до 1 а/см) индукция пермендюра ниже индукции горячекатаных электротехнических сталей Э41, Э48 и в особенности холоднокатаных электротехнических сталей, электролитического железа и пермаллоя. Потери на гистерезис и вихревые токи пермендюра сравнительно велики, а удельное электрическое сопротивление относительно мало. Поэтому этот сплав представляет интерес для изготовления электрической аппаратуры, работающих при большой магнитной индукции (электромагниты, динамические репродукторы, мембраны телефонов и т. п.).

Например, для тяговых электромагнитов и электромагнитных реле применение его при малых воздушных зазорах дает определенный эффект. Заданное тяговое усилие можно получить при меньших габаритах магнитной цепи.

Материал этот выпускается в виде холоднокатаных листов толщиной 0,2 - 2 мм и прутков диаметром 8 - 30 мм. Существенным недостатком железокобальтовых сплавов является их высокая стоимость, вследствие сложности технологического процесса и значительной стоимости кобальта. Кроме перечисленных материалов, в электрических аппаратах используются и другие, например железоникелекобальтовые сплавы, которые имеют постоянную магнитную проницаемость и очень малые потери на гистерезис в слабых полях.

Контакты в электроустановках и электрических аппаратах

Места соединения отдельных элементов, составляющих любую электрическую цепь, называются электрическими контактами .

Электрический контакт — соединение проводников, позволяющее проводить электрический ток. Проводники тока, образующие контакт, называются контактными телами или контактами положительными и отрицательными в зависимости от того, с каким полюсом источника тока они соединены.

Слово «контакт» означает «соприкосновение», «касание». В электрической системе, объединяющей различные аппараты, машины, линии и т. д., для их соединения используется огромное число контактов. От качества контактных соединений в значительной степени зависит надежность работы оборудования и системы.

Классификация электрических контактов

Электрические контакты бывают неподвижные и подвижные. Неподвижные контакты — разного рода разъемные и неразъемные, предназначены для длительного соединения проводников. Разъемные контакты осуществляются зажимами, болтами, винтами и т. п., неразъемные — пайкой, сваркой или клепкой. Подвижные контакты делятся на разрывные (контакты реле, кнопок, выключателей, контакторов и т. п.) и скользящие (контакты между коллектором и щетками, контакты коммутаторов, потенциометров и т. п.).

Простейший вид электрического контакта — контактная пара. Сложным видом контакта является, например, контакт, образующий двойное параллельное замыкание цепи или двойное последовательное замыкание (последний называется мостиковым). Контакт, переключающий цепь при срабатывании аппарата, называется переключающим. Переключающий контакт, разрывающий цепь в момент переключения, называется перекидным, а не разрывающий цепь в момент переключения — переходным.

В зависимости от формы электрические контакты делятся на:

точечные (острие — плоскость, сфера — плоскость, сфера — сфера), которые обычно используются в чувствительных приборах и реле, коммутирующих незначительные нагрузки;

линейные — имеют место при соприкосновении контактов в виде цилиндрических тел и при щеточных контактах;

плоскостные — в сильноточной коммутационной аппаратуре.

Контакты крепятся обычно на плоских пружинах, т. н. контактных (из нейзильбера, фосфористых и бериллиевых бронз и, реже, стали), к которым предъявляются высокие требования с точки зрения постоянства их механических качеств в течение всего срока службы аппарата, исчисляемого часто десятками и более млн. циклов. Выполненный в виде отдельного блока набор пружин, которые переключаются одновременно, образует контактную группу (или пакет).

Особенности работы электрических контактных соединений

Соприкосновение контактов происходит не по всей поверхности, а лишь в отдельных точках вследствие шероховатостей на поверхности контакта при любой точности ее обработки. Практически независимо от вида контактов соприкосновение контактных элементов всегда происходит по небольшим площадкам.

Объясняется это тем, что поверхность контактных элементов не может быть идеально ровной. Поэтому практически при сближении контактных поверхностей сначала в соприкосновение приходят несколько выступающих вершин (точек), а затем но мере увеличения давления происходит деформация материала контактов и эти точки превращаются в небольшие площадки.

Линии электрического тока, проходя от одного контакта к другому, стягиваются к этим точкам соприкосновения. Поэтому контакт вносит в коммутируемую им цепь некоторое дополнительное контактное сопротивление Rк.

Если поверхность контакта покрыта пленкой, то R к увеличивается. Однако очень тонкие пленки (до 50 А) не оказывают влияния на сопротивление контакта вследствие туннельного эффекта. Более толстые пленки могут разрушаться под влиянием контактного усилия или приложенного напряжения.

Электрический пробой пленок на контакте называется фриттингом. Если пленки не разрушены, то R к в основном определяется сопротивлением пленок. Сразу после зачистки контакта, а также при достаточных контактном усилии и напряжении в цепи контакта его сопротивление определяется главным образом сопротивлением областей стягивания.

Чем больше сила, приложенная к контактам, и мягче их материал, тем больше общая площадь соприкосновения контактных поверхностей и соответственно меньше активное электрическое сопротивление в месте стыка (в зоне переходного слоя между контактирующими поверхностями). Это активное сопротивление называется переходным.

Переходное сопротивление — один из основных параметров качества электрических контактов , так как оно характеризует количество энергии, поглощаемой в контактном соединении, которая переходит в теплоту и нагревает контакт. На переходное сопротивление могут оказывать сильное влияние способ обработки контактных поверхностей и их состояние. Например, быстро образующаяся пленка окиси на алюминиевых контактах может значительно увеличить переходное сопротивление.

При прохождении тока через контакты они нагреваются, причем наиболее высокая температура наблюдается на контактной поверхности из-за наличия переходного сопротивления. В результате нагрева контакта увеличивается удельное сопротивление материала контакта и соответственно переходное сопротивление.

Кроме того, повышение температуры контакта способствует образованию окислов на его поверхности , что в еще более значительной степени увеличивает переходное сопротивление. И хотя при повышении температуры материал контакта может несколько размягчаться, что связано с увеличением поверхности соприкосновения, в целом этот процесс может привести к разрушению контактов или их свариванию. Последнее, например, для размыкаемых контактов весьма опасно, так как в результате аппарат с этими контактами не сможет отключить цепь. Поэтому для разных типов контактов установлена определенная предельно допустимая температура при длительно протекающем через них токе .

Для уменьшения нагрева можно увеличить массу металла контактов и их охлаждаемую поверхность, что усилит теплоотвод. Чтобы снизить переходное сопротивление, необходимо повысить контактное давление, выбрать соответствующий материал и тип контактов.

Например, размыкаемые контакты, предназначенные для работы на открытом воздухе, рекомендуется изготавливать из материалов, слабо поддающихся окислению, или покрывать их поверхность антикоррозийным слоем. К таким материалам относится, в частности, серебро, которым можно покрыть контактные поверхности.

Медные неразмыкаемые контакты можно лудить (луженая поверхность труднее поддается окислению). Для тех же целей используют покрытие контактных поверхностей смазкой, например, вазелином. Хорошо предохраняются от коррозии без других специальных мер контакты, погруженные в масло. Это используется в масляных выключателях.

Работа любого электрического состоит из 4 этапов — разомкнутое состояние, замыкание, замкнутое состояние и размыкание, каждый из которых оказывает влияние на надежность контактирования.

В разомкнутом состоянии на электрический контакт воздействует внешняя среда и в результате на их поверхности образуются пленки.

В замкнутом состоянии, когда контакты прижаты друг к другу и через них проходит ток, они разогреваются и деформируются; при некоторых условиях, если контакты перегреются, может наступить сваривание.

При замыкании и размыкании контактов происходят мостиковые или разрядные явления, сопровождающиеся испарением и переносом металла контакт., изменяющим его поверхность. Кроме того, возможен механический износ контактов в результате ударов и скольжения друг по другу.

По мере сближения контактов на очень малых расстояниях, даже при сравнит, небольших напряжениях источника питания, градиент поля становится настолько большим, что электрическая прочность промежутка нарушается и наступает пробой. Если же на поверхности контактов имеются посторонние частицы, в особенности содержащие углерод, то при их соприкосновении происходит испарение и создаются условия для разряда.

Размыкание является обычно самым тяжелым этапом работы электрического контакта В зависимости от параметров цепи (R, L и С) и величины приложенного напряжения при размыкании возникают явления, вызывающие износ контактов. Если напряжение цепи больше напряжения U пл, при котором металл контактов плавится, то, т. к. при их расхождении уменьшается контактное усилие и, следовательно, площадь соприкосновения, будут расти сопротивление и температура.

Когда температуpa превысит точку плавления металла, между контактными поверхностями возникнет расплавленный металлический мостик, который постепенно растягивается и затем в наиболее горячем месте разрывается. Высокая температуpa при разрыве мостика облегчает возникновение разряда.

Самостоятельно мостик существует только в омических цепях при напряжениях источника питания ниже напряжения дугообразования. Если же в цепи имеется индуктивность, то вызываемые ею перенапряжения в момент разрыва тока способствуют возникновению при токах ниже токов дугообразования искры, а при токах выше токов дугообразования — дуги. Т. к. индуктивность в цепи имеется почти всегда, то мостики в большинстве случаев сопровождаются разрядом. Минимальное напряжение возникновения искры па электрическом контакте - 270—300 В.

Контакты любого типа должны обеспечить не только длительную работу без недопустимого перегрева в условиях нормального режима, но также и требуемую термическую и электродинамическую стойкость в режиме короткого замыкания. Подвижные размыкаемые контакты не должны также разрушаться под действием высокой температуры электрической дуги, которая образуется при их размыкании, и надежно замыкаться без приваривания и оплавления при включении на короткое замыкание. Рассмотренные выше меры способствуют также выполнению и этих требований.

Особенно хорошо сопротивляются разрушающему действию электрической дуги контакты из металлокерамики , которая представляет собой смесь измельченных порошков меди с вольфрамом или с молибденом и серебра с вольфрамом.

Такое соединение обладает одновременно хорошей электропроводностью вследствие использования меди или серебра и высокой температурой плавления благодаря использованию вольфрама или молибдена.

Есть и другой путь для устранения существующего противоречия, заключающегося в том, что материалы, обладающие хорошей электропроводностью (серебро, медь и др.), имеют, как правило, относительно низкую температуру плавления, а тугоплавкие материалы (вольфрам, молибден) — низкую электропроводность. Это — использование двойной контактной системы , состоящей из параллельно включенных рабочих и дугогасительных контактов.

Рабочие контакты выполняют из материала с высокой электропроводностью, а дугогасительные контакты — из тугоплавкого материала. В нормальном режиме, когда контакты замкнуты, основная часть тока протекает через рабочие контакты.

При отключении цепи первыми размыкаются рабочие контакты, а затем дугогасительные. Поэтому фактически цепь разрывают дугогасительные контакты, для которых не представляет большой опасности даже ток короткого замыкания (при значительных токах короткого замыкания дополнительно используют специальные дугогасительные устройства).

При включении цепи сначала замыкаются дугогасительные контакты, а затем уже рабочие. Таким образом, рабочие контакты фактически полного разрыва или замыкания цепи не осуществляют. Это исключает опасность их оплавления и сваривания.

Для устранения возможности самопроизвольного размыкания контактов от электродинамических усилий при протекании токов короткого замыкания контактные системы конструируют так, чтобы электродинамические усилия при этих условиях обеспечивали дополнительное контактное давление, а для предотвращения возможного оплавления и сваривания контактов в момент включения цепи на короткое замыкание — ускоренное включение.

Для того чтобы при этом устранить опасность значительного упругого удара контактных поверхностей, используют предварительное нажатие контактов специальными пружинами . В этом случае обеспечивается и большая скорость включения, и устранение возможной вибрации, так как пружина заранее сжата и после касания контактов сила нажатия начинает нарастать не с нуля, а с некоторого определенного значения. режима, но также и требуемую термическую и электродинамическую стойкость в режиме короткого замыкания.

Подвижные размыкаемые контакты не должны также разрушаться под действием высокой температуры электрической дуги, которая образуется при их размыкании, и надежно замыкаться без приваривания и оплавления при включении на короткое замыкание. Рассмотренные выше меры способствуют также выполнению и этих требований.

Особенно хорошо сопротивляются разрушающему действию электрической дуги контакты из металлокерамики, которая представляет собой смесь измельченных порошков меди с вольфрамом или с молибденом и серебра с вольфрамом.

Основные конструкции контактов в электроустановках и электрических аппаратах

Конструкция неподвижных (жестких) неразмыкаемых контактных соединений должна обеспечивать надежное прижатие контактных поверхностей и минимальное переходное сопротивление. Шины лучше соединять несколькими болтами меньшего диаметра, чем одним большим, так как при этом обеспечивается большее число точек соприкосновения. При стягивании шин накладками переходное сопротивление ниже, чем при использовании сквозных болтов, когда в шинах требуется сверлить отверстия. Высокое качество контактного соединения дает сварка шин.

Подвижные размыкаемые контакты — основной элемент коммутационных аппаратов . В дополнение к общим требованиям для всех контактов они должны обладать дугостойкостью, способностью надежно включать и отключать цепь при коротком замыкании, а также выдерживать определенное число операций включения и отключения без механических повреждений.

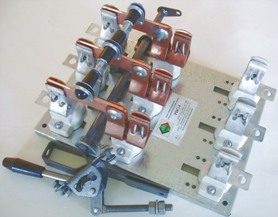

Простейший контакт этого типа — рубящий плоский. При включении подвижный нож входит между неподвижными пружинящими губками. Недостаток такого плоского контакта заключается в том, что соприкосновение контактирующих поверхностей получается в нескольких точках из-за неровностей этих поверхностей.

Для получения линейного контакта на полосах ножа штампуют полуцилиндрические выступы, а для увеличения нажатия полосы сжимаются стальной пружинящей скобой. Контакты рубящего типа используют чаще всего в рубильниках и разъединителях.

Контактная часть пальцевого самоустанавливающегося контакта выполнена в виде пальцев, у пластинчатого — в виде пластин, у торцового — в виде плоского наконечника, у розеточного — в виде ламелей (сегментов), у щеточного — в виде щеток, набранных из упругих, тонких медных или бронзовых пластин.

Указанные контактные части (детали) в ряде конструкций могут изменять в ограниченных пределах свое положение относительно неподвижных контактов. Для их надежного электрического соединения предусматриваются гибкие токоведущие связи.

Упругость размыкающих контактов и необходимая сила давления достигаются обычно при помощи пластинчатых или спиральных пружин.

Пальцевые и розеточные контакты применяют в аппаратах напряжением выше 1000 В на различные токи в качестве рабочих и дугогасительных контактов, а пластинчатые — в качестве рабочих. Торцовые контакты применяют на напряжение 110 кВ и выше, на токи не более 1 - 1.5 кА в качестве рабочих и дугогасительных. Щеточные контакты используют в аппаратах на различные напряжения и значительные токи, но только в качестве рабочих контактов, так как электрическая дуга может повредить сравнительно тонкие пластинки щеток.

Контакты реле. Материалы контактов электромагнитных реле

Контакты реле. Материалы контактов электромагнитных реле

Предисловие

Любое электромагнитное реле, как правило, состоит из трех основных частей (органов):

- воспринимающая часть (система) – это та часть реле, которая воспринимает управляющее воздействие (сигнал) и преобразует его в воздействие на промежуточный орган. В простейшем электромеханическом реле воспринимающей системой является катушка с обмоткой, надетая на ферромагнитный магнитопровод;

- промежуточный орган (передающая часть) – эта часть реле, которая при достижении управляющим воздействием заданной величины передает это воздействие исполнительному органу. В электромагнитных реле промежуточным органом, как правило, является якорь и связанные с ним толкатели;

- исполнительный орган – часть реле, осуществляющая, как правило, скачкообразное изменение управляемой величины. Исполнительным органом являются контакты реле.

В данной статье речь идет именно об исполнительном органе электромагнитных реле, а именно об электрических контактах. Если быть более конкретным, то в статье в краткой форме рассмотрены материалы, из которых изготавливаются контакты реле, которые непосредственно соприкасаются друг с другом. В статье не описаны материалы, из которых изготовляются контактные пружины, это отдельная большая тема, и о них я напишу в другой статье.

О параметрах (сопротивление, коммутируемые токи и т.д.), износе контактов, форме, конструкции и размерах контактов электромагнитных реле, а также о других частях электрических реле мы также поговорим в других статьях.

Введение

Электрические контакты, применяемые в электрических аппаратах, к которым относится реле, различаются между собой по принципу действия и конструкции и в соответствии с этим могут быть разделены на три основные группы:

- неподвижные;

- разрывные контакты;

- скользящие контакты.

Наибольшую группу представляют собой разрывные контакты, применяемые в электрических реле, контакторах, переключателях, включателях и других электрических аппаратах. В замкнутом, неподвижном состоянии разрывные и скользящие контакты, очевидно, должны удовлетворять требованиям, предъявляемым к неподвижным контактам.

Характер износа разрывных контактов существенно зависит от величины коммутируемых мощностей, тока и напряжения.

По величине коммутируемой мощности разрывные контакты разделяются на маломощные (слаботочные), средненагруженные и высоконагруженные (сильноточные).

К электрическим разрывным контактам предъявляются следующие основные требования: очень малое и постоянное по величине переходное сопротивление, малая эрозия и коррозия, большая износоустойчивость, малая склонность к иглообразованию и привариванию, высокая электро- и теплопроводность, высокая температура плавления, отсутствие искажений при работе (отсутствие дребезжания контактов), большая надежность и большой срок службы.

Таблица 1. Характеристики материалов, применяемых для изготовления контактов реле

материала

θ,° С

Удельное электрическое сопротивление при 20° С ρ, ом*мм 2 /м

Предел прочности при растяжении

σпч, кг/мм 2

Для контактов реле, работающих при небольших токах, меньше тока возникновения дуги (слаботочные контакты), применяются драгоценные металлы: серебро, платина, палладий, золото и сплавы на их основе.

Для контактов электрических реле, работающих при токах, превышающих ток возникновения дуги, наиболее подходящими являются твердые и тугоплавкие металлы и их сплавы типа твердых растворов: вольфрам, рений, молибден, платина-иридий, палладий-серебро и тому подобные материалы.

При больших токах металлы и их сплавы оказываются недостаточно износоустойчивыми, они быстро окисляются, оплавляются, имеют большой износ вследствие испарения и разбрызгивания и обладают способностью свариваться. В таких случаях обычно используются двухфазные системы, так называемые композиции.

Характеристики некоторых контактных материалов даны в таблице 1.

Далее рассмотрим конкретные материалы, используемые для изготовления контактов реле, их особенности, достоинства и недостатки.

Контакты реле из серебра и сплавов на его основе.

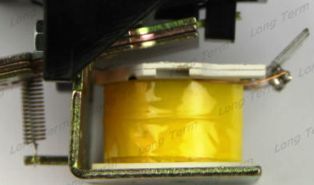

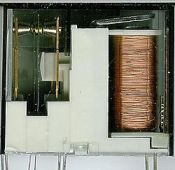

Фотография 1. Контактная система реле РЭС-47, выполненная с применением пружинно-контактного сплава СрМгН-99

Пружинно-контактные сплавы используются для коммутации широкого диапазона токов и напряжений, обладают повышенной износостойкостью и обеспечивают более стабильное сопротивление цепи и контактов.

Применение пружинно-контактных сплавов позволяет отойти от традиционной конструкции контактов реле, состоящих, как правило, из контактной пружины с вклепанными или приваренными контактами.

Вместо этого изготавливается одна деталь, совмещающая в себе функции контакта и пружины. При этом уменьшаются габариты контактных систем и повышается их устойчивость к внешним механическим воздействиям.

Контактные пружины, изготовленные из этих сплавов, приобретают максимальные упругие свойства после термообработки на воздухе при температуре 700-730° С (внутреннего окисления). При температуре окисления ниже 650° С сплавы склонны к хрупкому разрушению. Повышение пластичности сплава (отпуск) достигается нагревом при 800° С в течение 10 минут.

При длительном нахождении на воздухе пружины из этих сплавов становятся хрупкими, поэтому их следует применять в герметичных реле, заполненных инертным газом.

Твердость внутриокисленных сплавов сохраняется при температурах до 400° С, в то время, когда твердость негартованных материалов резко падает уже при температуре 200° С. Релаксационная стойкость внутриокисленных сплавов при 200° С в течение 100 часов выше, чем у бериллиевой бронзы, применяемой для изготовления контактных пружин обычных электромагнитных реле.

Сплавы, содержащие золото (ЗлСрМгН-2-97) и цирконий (СрМгНЦр-99), имеют меньшую релаксацию напряжений, больший предел прочности и меньшую склонность к хрупкому разрушению, но сплав, содержащий цирконий, непригоден для коммутации малых напряжений и токов и отличается повышенным распылением при нагрузке 0,3 ампера 250 вольт.

Сплавы на основе серебра, магния и никеля (СрМгН-99) не имеют склонности к иглообразованию, поверхность контактов реле из этих сплавов изнашивается равномерно, и поэтому они позволяют коммутировать сравнительно большие токи (1,2 А и 30 В) при очень малых расстояниях между контактами (0,05-0,15 мм).

Удельное сопротивление этих сплавов в два раза меньше, чем у бериллиевой бронзы, поэтому пружины из сплава СрМгН-99 допускают в 1,4 раза больший предельный ток.

Читайте также: