Из какого металла кузов ауди

Обновлено: 13.05.2024

Технология изготовления кузовов с пространственной рамой ASF (Audi Space Frame) могла быть внедрена еще три десятилетия назад, но технологическая эволюция пошла по иному сценарию. Немцы перепробовали разные схемы, чтобы прийти к общему знаменателю в процессе производства.

Инженеры Audi начали работать над проектом в 1982 году. Идея была столь навязчива, что им потребовалась всего пара лет, чтобы с нуля продумать технологию изготовления силовой структуры кузова из алюминия и адаптировать ее под серийное производство. Основная трудность состояла в том, что модуль упругости крылатого металла втрое меньше, чем у стали: при поглощении энергии удара алюминиевая конструкция деформируется сильнее, что не вписывалось в требования по пассивной безопасности. Застолбив четыре десятка производственных патентов, немцы уже в 1988 году подготовили к серийному производству модель V8 c полностью алюминиевым скелетом. Но рынок не был готов к появлению таких машин — и «восьмерка» пошла в серию с кузовом из стали.

Эволюция

Первая серийная модель с алюминиевым несущим кузовом встала на конвейер шесть лет спустя — в 1994 году появился Audi A8 первого поколения. Кузов весил всего 249 кг (в стальном исполнении он был бы тяжелее на 40%). Уровень пассивной безопасности удовлетворял всем требованиям того времени. Чтобы компенсировать низкий модуль упругости листового алюминия, в силовой структуре рамы использовали многокамерные профили и крупные детали сложной формы с толстыми стенками, изготовленные литьем под давлением. На их долю приходилось 29% из 334 отдельных компонентов. Остальную часть составляли алюминиевые панели, добавлявшие конструкции жесткости. Примерно 75% сборочных операций выполнялось вручную.

Следующим шагом стало упрощение структуры рамы ASF с целью использовать ее для более массовых моделей и повысить уровень автоматизации производства.

В 1999 году идея воплотилась в хэтчбеке Audi A2. Количество деталей кузова сократили до 225. Некоторые из них, к примеру, центральные стойки, изготавливали из единых отливок. Доля листовых элементов была еще высока — 81%. При сборке кузова использовали преимущественно клепку, сварку в среде инертного газа (MIG) и лазерную сварку, а уровень автоматизации вырос до 80%.

Технология ASF полностью удовлетворяла новому тренду снижения массы и одновременного повышения жесткости кузова. Алюминиевый кузов Audi A8 второго поколения (2002 год) стал жестче на 61%, а весил на 29 кг меньше. Доля крупных отливок возросла с 22 до 31%, а число отдельных деталей сократилось на 20%. В сборочный процесс включили новую технологию — гибридную лазерную сварку, которая снизила до минимума деформацию элементов в местах соединений, обеспечила эффективное заполнение зазоров и высокую скорость сборки.

Комбинированную структуру рамы ASF реализовали в Audi TT второго поколения (2006 год); цель — добиться оптимальной развесовки по осям. Передний модуль кузова, средняя часть днища и верхняя часть каркаса были алюминиевыми (доля крылатого металла составила 68%), задняя часть днища и кузова, а также перегородки моторного отсека — стальными. Машина стала легче предшественницы на 90 кг, при этом жесткость кузова на кручение возросла в полтора раза. Однако пара алюминий-сталь оказалась довольно капризной. Чтобы обеспечить необходимую прочность и исключить контактную коррозию, вместо термических применили так называемые холодные методы соединения (заклепки, болты и клей) и изолирующий герметик.

Адаптация концепции ASF для спортивных автомобилей потребовала очередного увеличения жесткости и снижения массы. Усилия инженеров воплотились в купе Audi R8 первой генерации (2007 год). Основу каркаса составили алюминиевые профили (70%), на отливки пришлось 8%, на листовые элементы — 22%. Вдобавок применили сверхлегкие материалы. Магниевая распорка моторного отсека добавила жесткости заднему модулю кузова. Для открытой версии Spyder некоторые несущие элементы, например задние боковины и крышку моторного отсека, изготовили из углепластика.

Ужесточение требований к уровню пассивной безопасности подвигло на новые решения. Силовой каркас кузова сделали из стали, использовав высокопрочные сплавы, которые предпочтительнее алюминия в деле защиты седоков при аварии. Новую концепцию реализовали в Audi A8 третьего поколения (2010 год). Из высокопрочной стали изготовили, например, центральные стойки кузова. Вдобавок использовали алюминий тринадцати различных сортов и вакуумную отливку алюминиевых деталей, которая обеспечивает высокие механические свойства, пластичность и надежность соединений. Прочность деталей повысилась на 35%, а толщина стенок и масса уменьшились на 25%.

В дальнейшем высокопрочные стали постепенно вытесняли алюминий из силовой структуры: они обеспечивают необходимые прочностные характеристики даже при небольшой толщине стенок. Благодаря этому удалось существенно снизить снаряженную массу Audi TT нового поколения (2014 год) и одновременно увеличить жесткость кузова. Еще больше места заняла высокопрочная сталь в «клетке безопасности» Audi Q7 второй генерации (2015 год), а доля алюминия в пространственной раме упала до 41%. Вместо алюминия все чаще применяют углепластик: силовая структура кузова Audi R8 нынешнего поколения на 13% состоит из карбона.

Гибридный подход

В середине лета выйдет А8 четвертого поколения. Его пространственная рама оказалась тяжелее предыдущей — 282 кг против 231. Прирост связан с более жесткими требованиями по пассивной безопасности и изначальной заточкой под альтернативный привод — в частности, гибридный. Зоны для батарей должны иметь высокую жесткость, поэтому в структуре рамы стало больше стальных компонентов. В основном это высокопрочные сплавы, использованные в «клетке безопасности» салона. Доля алюминия снизилась до 58%.

Инженеры упростили технологию изготовления углепластиковых панелей ради снижения себестоимости. В будущем подобные элементы появятся и на менее дорогих Audi, а пока для A8 по этой технологии делают, например, заднюю карбоновую панель, которую фиксируют двухкомпонентным клеем и заклепками.

Инженеры стараются использовать нужный материал в определенном месте и в необходимом количестве, черпая вдохновение в творениях живой природы. В раме ASF сочетаются уже четыре различных материала, а в конструкции деталей активно используется бионика («конструктивные» решения, позаимствованные у природы). Природная архитектура хорошо видна в хитросплетениях развитых ребер — эти, казалось бы, хаотично расположенные перегородки на литых алюминиевых элементах повысили жесткость кузова на кручение на 24%.

Помимо привычной стали компанию алюминию составили магний и углепластик. Из магниевого сплава изготовлена распорка опор стоек передней подвески — она на 28% легче аналогичной алюминиевой на предыдущем А8, а жесткость у нее та же.

Чашки опор передних и задних стоек подвески литые, алюминиевые. Развитые ребра на них позволяют уменьшить толщину стенок, снизить массу и увеличить жесткость. Соединение чашек с соседними стальными элементами — с помощью заклепок.

Из углепластика сделана задняя панель кузова (перегородка за спинкой сидений второго ряда). Она имеет сегменты различной толщины — в них от шести до девятнадцати слоев волокна. Каждый из слоев — это лента шириной 50 мм, которую можно укладывать под любыми углами. Благодаря комплексной ориентации волокон панель поглощает разнонаправленные нагрузки и обеспечивает аж 33% жесткости на кручение всего кузова — яркое проявление новой концепции ASF.

Инженеры Audi уверяют, что производство карбоновых элементов теперь не так уж затратно. Они разработали оригинальный процесс укладки слоев волокна, позволивший отказаться от промежуточных этапов изготовления цельных листов.

Пример бионической структуры в раме ASF — массивная алюминиевая литая деталь, соединяющая порог и задний лонжерон. Конструкция и расположение внутренних ребер позаимствованы у пчелиного улья. Новый алюминиевый сплав обеспечивает повышение жесткости на 50%.

Нижняя часть перегородки моторного отсека выполнена из высокопрочной стали и имеет переменную толщину. Она сварена из трех сегментов, центральный — наиболее толстый. Такая схема обеспечивает снижение массы детали на 20% при сохранении необходимой жесткости. Переменную толщину по длине имеют и центральные стойки кузова. Это очень важно при распределении энергии удара в случае бокового столкновения.

Новые технологии алюминиевого литья позволяют получать элементы сложной геометрии, что ранее было возможно только для стали. К примеру, стенка опорной чашки заднего амортизатора благодаря развитому оребрению стала тоньше на 15% и легче на 19%. Новые сплавы также повысили прочность профилей лонжеронов на 31% и снизили их массу на 26%.

Держаться друг за друга

При сборке кузова А8 нового поколения применяют более десятка методов соединения металлов. На «холодные» (склеивание, клепка, болтовые соединения) приходится 80%, остальное — различные типы сварки. Длина клеевых швов составляет почти 100 метров. Среди новых методов — роликовая запрессовка и впервые примененная дистанционная сварка алюминия.

Роликовую запрессовку используют по периметру дверных проемов. В этих местах соединяются листы из высокопрочной и обычной стали, а также алюминия. Благодаря этой технологии ширина фланцев в зоне соединения уменьшилась на 30% — это дает более широкие дверные проемы и менее массивные стойки.

Разработанная Audi технология дистанционной сварки алюминия на 95% сокращает издержки при серийном производстве, минимизируя потребность в дорогостоящих процедурах контроля. За счет точной регулировки подаваемой энергии и положения лазерного луча значительно снижается риск появления высокотемпературных трещин. Это позволяет также уменьшить ширину фланцев на 27% и увеличить скорость сварки на 53%.

На заводе в городе Неккарзульм, где собирают новый А8, трудится около полутысячи роботов, используется 90 систем клеевой сварки, 60 машин для установки болтов, 270 клепальных установок и 90 клещей контактной точечной сварки. Степень автоматизации — 85%. В измерительном центре компьютерные томографы и система ультразвуковой визуализации следят за качеством соединений элементов. Лазерные измерительные станции проверяют каждый кузов по двум тысячам точек, а некоторые — по шести тысячам.

Audi V8 образца 1988 года мог стать первым серийным автомобилем с алюминиевым несущим кузовом. Инженеры были крайне разочарованы решением руководства компании поставить на конвейер стальной кузов. На фотографии — опытный Audi V8 с алюминиевым кузовом. Машина собрана по обходной технологии и длительное время ездила по дорогам Германии, а теперь хранится в заводском музее.

Обратная сторона медали

Разрабатывая и модернизируя концепцию ASF, немцы думали и о ремонтных процессах. На сертифицированных СТО есть всё необходимое оборудование для восстановления кузова после аварии, а цены на ремонт алюминиевых конструкций вполне приемлемые — это подтверждают низкие страховые ставки. Однако работа с алюминием требует особых навыков и квалификации. А когда дело доходит до соединений со сталью, количество подводных камней резко возрастает.

Забудешь, например, про изолирующий слой в соединении деталей из стали и алюминия — и контактная коррозия быстро сожрет весь узел.

Фирма Audi планирует внедрять технологии ASF и в более массовые модели. Как это изменит нашу жизнь и насколько усложнит возможный ремонт? Ответа на этот вопрос пока нет. Поживем — увидим.

Оцинковка кузова Audi Q5 8r

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 12 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 13 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 14 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 15 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 16 лет.

Другие поколения Audi Q5

Виды обработки

При повреждении оцинкованной поверхности, коррозия разрушает цинк а не сталь.

| • | Полная — кузов автомобиля обрабатывается полностью, включая скрытые и труднодоступные полости. | • | Частичная — обрабатываются все узловые соединения и наиболее уязвимые части кузова, пороги, днище, низ дверей. | • | Узловых соединений — включает только обработку мест сварки, креплений, штамповки и других мелких деталей. |

С течением времени процесс обработки менялся. Машина помоложе — всегда будет оцинкована лучше!

Типы оцинковки

| • | Горячая — Лучший тип. Высокая коррозионная стойкость, устойчивость к механическим воздействиям, свойство частичной регенерации. | • | Гальваническая — Хороший тип. Меньшая коррозионная стойкость, идеально сочетается с краской и грунтом. | • | Цинкрометалл — Приемлимый тип. Металл с эластичным покрытием на цинковой основе, слабые антикоррозионные свойства, устойчивость к механическим воздействиям. | • | Холодная — Плохой тип. Анафорезный грунт с примесью цинка, не способен противостоять коррозии. |

Наличие цинковых частиц в грунте, покрывающем кузов автомобиля, не влияет на его защиту и используется производителем ради слова "оцинковка" в рекламных материалах. Больше информации.

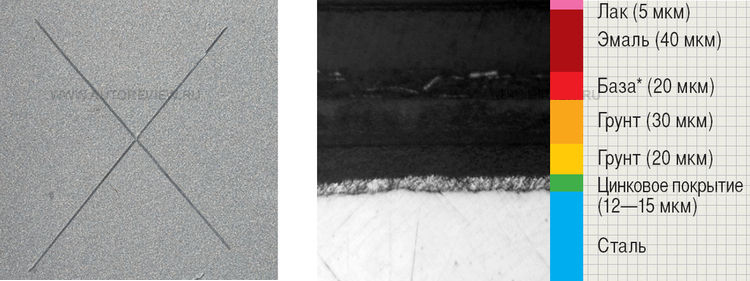

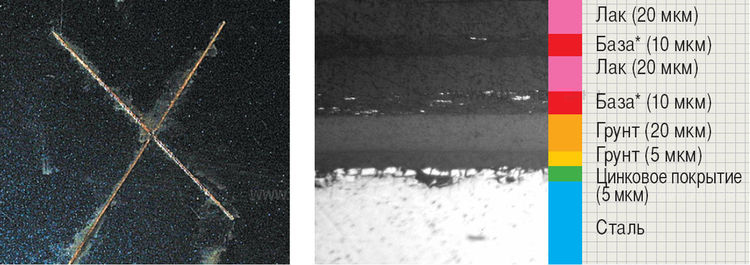

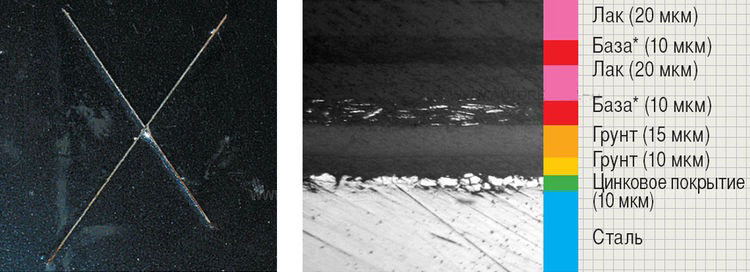

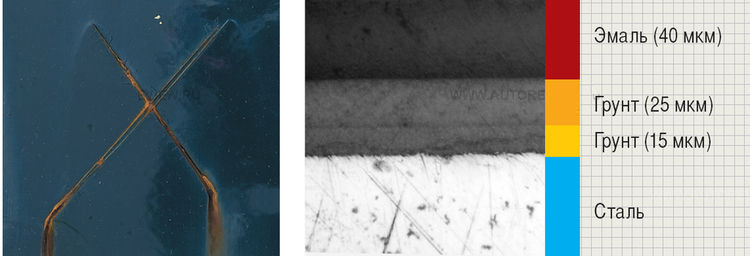

Ниже представлены результаты тестов автомобилей, сошедших с конвейера, с одинаковым повреждением (крестик) на нижней части передней правой двери. Испытания проводились в лаборатории. Условия в камере с горячим соляным туманом на протяжении 40 дней соответствовали 5 годам обычной эксплуатации.

Автомобиль с горячей оцинковкой

(толщина слоя 12—15 мкм)

Автомобиль с гальванической оцинковкой

(толщина слоя 5—10 мкм)

Автомобиль с холодной оцинковкой

(толщина слоя 10 мкм)

Автомобиль с цинкрометалом

Автомобиль без оцинковки

Важно знать

• С годами производители улучшали технологию оцинковки своих автомобилей. Чем моложе автомобиль, тем лучше он оцинкован!

• Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

• Скорость разрушения активного цинкового слоя в месте повреждения кузова составляет от 1 до 6 мкм в год. Цинк активнее разрушается при повышенных температурах.

• Если производитель к термину "оцинковка" не добавляет слово "полная", это означает, что обработке подверглись исключительно подверженные ударам элементы кузова.

• Уделяйте особое внимание наличию гарантии производителя на кузов автомобиля, нежели громкой рекламе об оцинковке.

Оцинковка кузова Audi A3 8v

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 17 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 18 лет.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 19 лет.

Другие поколения Audi A3

Алюминиевый кузов Ауди А8: модель D2

Новизна автомобиля Ауди А8 была в том, что при его разработке впервые применялась концепция пространственной самонесущей конструкции кузова – ASF (Audi Space Frame). Эта концепция продолжалась в последующих моделях Ауди, в том числе, алюминиевом кузове Ауди А2.

Сущность этой концепции заключается в том, чтобы максимально использовать в автомобиле преимущества различных форм алюминиевой продукции:

алюминиевых листов, алюминиевых профилей иалюминиевых отливок.

В этой концепции роли различных компонентов самонесущего кузова автомобиля четко разделяются:

профили – несут нагрузки;листы – обеспечивают жесткость;отливки – служат соединительными элементами.

Самонесущий кузов Ауди состоит из скелетной конструкции, выполненной из полых алюминиевых профилей. Эти алюминиевые профили могут быть прямолинейными или гнутыми (2D или 3D). При необходимости применяют алюминиевые профили с несколькими полостями со специально разработанным поперечным сечением. В самых нагруженных углах и других соединениях элементы кузова обычно соединяются с помощью сложных, тонкостенных алюминиевых узловых деталей. Эти алюминиевые литые детали отливают методом вакуумного литья под высоким давлением.

Алюминий в кузове Аudi А8 (D2)

Автомобиль Audi A8 (D2) выпускался с 1994 по 2002 год. Его алюминиевый кузов имел вес 249 кг (без дверей) – на 200 кг легче стального кузова. Это алюминиевый кузов включает 334 детали:

47 алюминиевых профилей (14 % веса);50 отливок (15 %) и237 листовых штамповок (71 %).

По сравнению с предыдущей — стальной — конструкцией кузова количество отдельных деталей уменьшилось на 25 %.

Первые самонесущие алюминиевые кузова Ауди содержали:

Гнутые алюминиевые профили, плоские (2D) и пространственные (3D), из сплава 6060Наружные листовые панели кузова из алюминиевого сплава 6016Внутренние листовые панели из алюминиевого сплава 6009Несущие листовые панели из алюминиевого сплава 5182Литые узловые детали из алюминиевого сплава А356

Для производства алюминиевого кузова первой модели А8 (D2) была характерна низкая степень автоматизации. Сборка кузова производилась примерно на 75 % вручную. Соединения к литым узловым деталям, которые производились сваркой MIG, служили для компенсации допусков.

Термическая обработка алюминиевого кузова

Другой особенностью изготовления кузовов D2 была термическая обработка всего кузова в сборе при 210 ºС в течение 30 минут непосредственно перед окраской. Цель этой операции заключалась в том, чтобы обеспечить необходимую прочность кузова за счет идеального – искусственного – старения профилей и листов сплавов серии 6ххх (AlMgSi).

Однако впоследствии опыт показал, что в отдельной операции термической обработки кузова нет необходимости, и она была отменена уже на следующей модели Ауди с алюминиевым кузовом – Audi A2. Вместо этого требуемый уровень прочности кузова достигался во время нагрева в печи при операции окраски кузова. Дело в том, что эта операция окраски включает окунание кузова катафорезную ванну и затем обработку его в печи в течение примерно 20 минут при температуре 180 ºС. Этого нагрева оказалось вполне достаточно для эффективного упрочнения алюминиевых сплавов серии 6ххх за счет искусственного старения.

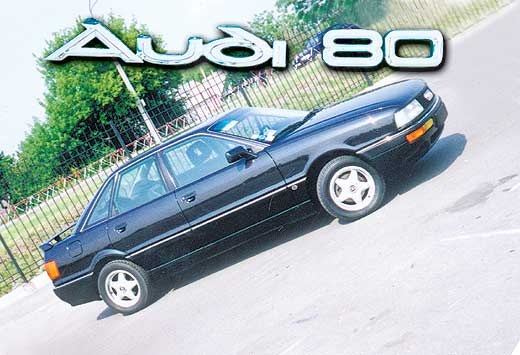

AUDI 80: Audi 80. Секреты популярности оцинкованной «бочки»

Собираясь купить подержанный автомобиль, не торопитесь с выбором. Внимательно выслушайте мнения специалистов. Спросите совета у опытного «дяди Вани», побеседуйте со своими знакомыми автомобилистами. И обязательно прочитайте нашу рубрику «Подержанные автомобили».

Немного истории

Первые автомобили Audi 80 увидели свет в 1972 году. Немного позже, через шесть лет, появились «восьмидесятки» с кузовом «81». Эти два поколения очень сильно напоминали автомобили VW как по дизайну, так и по конструкции, что никак не добавляло им престижа. Поэтому когда в 1986 году фирма взялась за кардинальное обновление гаммы своих моделей, уже в августе сошли с конвейера принципиально новые Audi 80 с кузовом «89», о которых и пойдет речь. При их проектировании главной задачей было достижение высоких аэродинамических показателей с поправкой на изменившуюся моду. «Бочка» — не самое красивое, но наиболее меткое название этой машины, которое дали ей покупатели «sеcond hаnd» за специфический внешний вид — «раздутую» нижнюю часть и сильно наклоненные лобовое, заднее и боковые стекла.

Audi 80 имеет продольное расположение силового агрегата и привод на передние колеса. Эти автомобили выпускались с кузовом седан, купе и кабрио. Широкая гамма двигателей, начиная от самого «слабенького» карбюраторного 4-цилиндрового 1.6 л, развивающего мощность 75 л. с., и заканчивая инжекторным 5-цилиндровым 2.0 л 20V мощностью в 160 л. с., способна удовлетворить самые разнообразные покупательские вкусы. На то время 5-цилиндровые моторы были революционным решением инженеров Audi, которые нашли золотую середину между прожорливыми 6-цилиндровыми и имеющими меньший моторесурс 4-цилиндровыми двигателями. Для любителей спокойной езды были разработаны и дизели: 1.9 л — 90 л.с. с турбонаддувом и 1.6 л — 54 л.с., который долгое время оставался самым экономичным среди подобных моторов.

В сентябре 1987 года родилась новая модель — Audi 90, которая отличалась от «восьмидесятки» лучшим оснащением (в стандартной комплектации гидроусилитель руля, электрорегулировки стекол, зеркал, врезанные в передний бампер указатели поворотов, наличие ABS и велюровой обивки салона), но самое главное — на эти модели устанавливались мощные 5-цилиндровые двигатели: 2.0 л — 115 л.с., 2.3 л — 136 л.с. и новейший 20-клапанный 2.0 л —160 л.с. (на «80» ставились только 4-цилиндровые). В этом же году появились первые полноприводные версии Audi 80/90 — Quattro, по замыслу конструкторов спроектированные в основном не для езды по бездорожью, а для более уверенного движения на высоких скоростях. Хотя самоблокирующийся межосевой дифференциал, установленный на Audi Quattro, позволяет ей выбраться из неглубокой грязи с поразительной легкостью.

С февраля 1988 года начато производство новой модели Audi Coupe, которая оснащалась 5-цилиндровыми двигателями, позаимствованными у «девяностой». Но за счет измененных соотношений шестерен четвертой и пятой передачи в КПП были намного улучшены ее динамические показатели, хотя пропорционально этому возрос расход топлива.

«Бочки» Audi 80 выпускались до 1991 года, пока на смену им не пришло новое поколение «восьмидесяток» с кузовом В4. Главное внешнее отличие — радиаторная решетка, интегрированная с капотом, измененные задняя, передняя части и новые бамперы, которые стали окрашивать под цвет кузова. В этом же году был полностью прекращен выпуск модели Audi 90.

Кузов

Округлый кузов Audi-«бочек» даже на сегодняшний день выглядит вполне современно, хотя и имеет свои недостатки. Невысокая посадка водителя и его пассажиров способствует плохой обзорности, а головы задних пассажиров находятся в неприятной близости к боковым стойкам. Небольшой задний свес и сильно наклоненное заднее стекло создают впечатление, что «восмидесятка» — это хэтчбек. Самый существенный недостаток «бочек» — высокий, но короткий и малофункциональный багажник объемом 425 л. Единственная возможность уложить в него много относительно небольших вещей — складывать их друг на друга. К тому же его полезные объемы «съедает» запаска, размещенная сбоку около левого крыла. Задняя спинка сидений не складывалась ни частями, ни целиком — этот недостаток был устранен только в последующей модели с кузовом В4. Багажное отделение имеет небольшой объем из-за того, что в нем за спинкой заднего сиденья установлен бензобак. Заслуживает критики отсутствие специальных мест для аптечки, инструмента и знака аварийной остановки.

Еще один конструкторский недостаток — отсутствие задних лонжеронов. При несильном ударе сзади багажник и крылья заворачиваются и сминаются вплоть до задней стойки.

Но все эти недостатки просто меркнут по сравнению с тем, что Audi имеют полностью оцинкованный кузов, на который фирма давала 10 лет гарантии от сквозной коррозии. Более того, снизу днище покрыто специальной мастикой для защиты от мелких камней и грязи. Так что все «бочки» с рождения получают отличную антикоррозионную обработку — именно это является одной из главных причин их огромной популярности у нас в стране среди покупателей «sеcond hаnd».

В Украине достаточно подержанных Audi 80/90, поэтому не возникнет особых проблем при покупке запчастей, особенно «бэушных». Так, дверь стоит — $50, переднее крыло — $40, бампер с «девяностой»— $150, лобовое стекло — $80.

Салон

Хорошо продуманная эргономика водительского места заслуживает всяческих похвал — все органы управления под рукой. Интересное дизайнерское решение закругленного переднего торпедо, плавно переходящего в карты дверей, создает впечатление полной гармонии интерьера. Отличительная особенность всех автомобилей Audi — наличие на торпедо 7 дефлекторов системы вентиляции вместо привычных 4 (в большинстве других марок машин), за счет чего обеспечивается оптимальный обдув всего салона. Частая «болезнь» системы отопления — выход из строя радиатора печки, пластмассовый корпус которой в местах соединения с «сотами» растрескивается и печка подтекает тосолом. Так как какой-либо ремонт не дает стопроцентных результатов, ее желательно заменить целиком. Хотя справедливости ради нужно отметить, что сама печка работает очень хорошо, поэтому жаловаться на недостаток тепла зимой не приходится. Панель приборов проста и функциональна, более дешевые модификации вместо тахометра оснащались большим циферблатом часов. На центральной консоли установлены органы управления системой вентиляции, печкой и обогревателем заднего стекла. Там же «спряталась» и кнопка отключения ABS.

Как дополнительная опция могут быть установлены электроприводы зеркал и стекол (на «девяностых» это стандарт), люк и кондиционер. Салон достаточно комфортабелен и просторен, но только для четверых человек. Обивка на большинстве моделей выполнена из высококачественной ткани или велюра. Задние сиденья удобны, хотя слишком уж вертикальное расположение спинки утомляет при длительных поездках, а встроенные подголовники выполняют чисто символическую роль.

Двигатель и его системы

Автомобили Audi 80/90 оснащались широкой гаммой силовых агрегатов — 4-цилиндровыми двигателями с Volkswagen и 5-цилиндровыми — собственного производства. Последние отличались хорошей эластичностью и более высокой мощностью. Все моторы очень надежны и долговечны. В среднем моторесурс 4-цилиндровых двигателей составляет 200 — 300 тыс., а 5-цилиндровых — 300 — 400 тыс. км. Газораспределительный механизм на всех моторах приводится в действие зубчатым ремнем, который желательно менять каждые 60-70 тыс. км вместе с натяжительным роликом.

Система охлаждения — больное место всех «бочек». Очень часто выходит из строя водяной насос, окисляются контакты термовыключателя электровентилятора, растрескиваются и подтекают шланги системы охлаждения. Нелишним будет упомянуть, что 5-цилиндровые двигатели весьма чувствительны к уровню охлаждающей жидкости и недоливу масла, поэтому старайтесь почаще контролировать эти системы.

Из характерных недостатков топливной системы стоит отметить неисправности топливных насосов высокого давления и указателей уровня топлива.

Неполадки зажигания чаще всего встречаются на моделях с электронной системой впрыска топлива Bosch KE Jetronic, выпущенных в 1990 г.

Трансмиссия

На большинство «бочек» устанавливались 5-ступенчатые механические КПП или 4-ступенчатые «автоматы», а самые дешевые и маломощные модификации оснащались 4-ступенчатой механикой. Все механические коробки очень надежны, хотя и могут иметь повышенный люфт кулисы переключения, а вот автоматические КПП «живут» не очень долго. Поэтому желательней приобретать автомобиль, оборудованный 5-ступенчатой механической КПП, так как у нее наиболее оптимально подобраны передаточные числа шестерен и при езде на высоких оборотах менее прослушивается гул двигателя и самое главное — автомобиль потребляет меньшее количество топлива, чем с 4-ступенчатой механикой. Масло в коробке передач желательно менять через каждые 60-70 тыс. км, так как несвоевременная замена может привести к поломке подшипников и выходу из строя всей коробки. Тогда придется немного опустошить свои кошельки, так как даже «бэушная» стоит около $250.

Сцепление может быть механическое или гидравлическое. Первое практически не имеет недостатков, кроме естественного растягивания тросика, который нужно просто заменить, а гидравлическое имеет свои нюансы и тонкости. Со временем в главном цилиндре может поломаться пружинка, что приведет к неполному включению сцепления. Неудовлетворительная работа сцепления может быть вызвана попаданием воздуха, который нужно «выгнать» путем прокачивания всей системы через специальный штуцер, расположенный на рабочем цилиндре. Накладки диска сцепления и корзина достаточно долговечные, они «выхаживают» до 100 — 150 тыс. км.

Подвеска и другие агрегаты

Подвеска «восьмидесяток», в отличие от Audi 100, жестковата. При езде чувствуются все «прелести» наших постсоветских дорог, но вместе с тем нужно отметить, что она все-таки достаточно надежна. Что наиболее часто выходит из строя — так это сайлентблоки рычагов и наконечники рулевых тяг. ШРУСы, если их не «убивать» при выворотах колес и своевременно менять порвавшиеся пыльники, практически вечные. На высоких скоростях за счет жестких пружин и амортизаторов Audi 80/90 прекрасно держит дорогу. В этом подвеске помогают стабилизаторы поперечной устойчивости, не допуская раскачивания автомобиля.

Реечное рулевое управление практически не вызывает нареканий. Единственное замечание — отсутствие на всех моделях в стандартной комплектации гидроусилителя руля, чего не встретишь на сегодняшний день у автомобилей подобного класса.

Тормоза можно назвать идеальными. На большинстве моделей передние и задние — дисковые, хотя менее «навороченные» модификации оснащались задними барабанными тормозами. Не нужно забывать вовремя менять колодки, так как по мере стирания фрикционных накладок сильнее выдвигается тормозной поршень суппорта, на котором установлен пыльник. Если он не новый, то при сильном выдвижении поршня старый пыльник может порваться и под него попадет влага или песок, что может привести к заклиниванию поршня и выходу из строя всего суппорта.

Выводы

Автомобили Audi 80/90 обрели широкую популярность среди покупателей «sеcond hаnd» главным образом из-за хорошего качества, невысокой стоимости обслуживания и полностью оцинкованного кузова, что особенно актуально в нашей стране. Они с легкостью перепродаются и пользуются стойким покупательским спросом. По простоте обслуживания «бочки» можно сравнить с нашими «девятками», поэтому ремонтировать их можно не только на фирменных станциях, а запасные части реально купить в любом приличном автомагазине. Подержанные Audi — образец высокого качества и надежности за вполне приемлемую цену.

Читайте также: